镀锡液成分分析

- 格式:doc

- 大小:47.00 KB

- 文档页数:4

鍍錫的元素成分

鍍錫(Tin Plating)通常是指在物体表面涂覆一层锡。

这一过程通常用于金属制品,以提高其抗腐蚀性、耐磨性和外观。

鍍錫的主要成分是锡(Sn),而在实际鍍錫过程中可能还涉及一些辅助成分。

以下是相关的元素成分:

1.锡(Tin,符号:Sn):锡是鍍錫过程的主要成分,它是一种化学元素,具有良好的耐

腐蚀性和可焊性。

锡的使用使金属表面具有一层均匀的、抗腐蚀的涂层。

2.辅助添加剂:在鍍錫的过程中,可能还添加一些辅助化学物质,以改善鍍錫的性能。

这些添加剂可能包括其他金属,如铅(Lead)或镍(Nickel),以及一些添加剂,用于调节鍍錫液的性质和质量。

请注意,由于铅对环境的潜在危害,现代的鍍錫过程通常会尽量减少或避免添加铅。

因此,一些鍍錫涂层可能是铅-free的,以满足环保要求。

鍍錫的具体配方可能因制造工艺和要求而有所不同。

五金件镀锡原料

五金件镀锡原料通常使用的是锡酸盐类化合物作为主要原料。

常见的五金件镀锡原料包括:

1. 锡酸钠:Na2SnO3,是一种无色结晶粉末,可溶于水。

它常作为镀锡液中的锡酸盐源。

2. 锡氯酸钠:Na2SnCl4,是一种白色结晶粉末,可溶于水。

它是一种常用的锡酸盐原料,用于制备镀锡液。

3. 锡酸锌:Zn2SnO4,是一种白色结晶粉末,常用于制备锡酸锌镀锡液。

它具有良好的耐蚀性和附着力,可以提高镀层的性能。

4. 锡氧化物:SnO2,是一种白色结晶粉末,常用于制备高效率的电镀锡液。

它具有良好的导电性和耐腐蚀性。

这些原料常常与其他添加剂一起使用,以调整镀锡液的性能,如增加镀层的亮度、提高附着力、调节镀层的厚度等。

电镀液中的添加剂的作用和化学成分PSA (苯酚磺酸):PSA 是用浓硫酸和苯酚按照一定配制比例磺化制备而得,其作用是保证电解液有良好的导电性,并防止Sn 2+氧化成Sn 4+。

酸浓度低时的缺点• 电导率下降,电的消耗增加• 加速锡的氧化酸浓度高时的缺点• 产生浪费• 增加ENSA 的添加量ENSA(α-萘酚磺酸聚氧乙烯醚)作用• 提高锡层的附着性• 扩大最佳电流密度的范围• 提高锡层软熔后的光泽度• 也能防止Sn 2+氧化成Sn 4+ENSA 在温度较高的情况下,可能会发生分解,形成一种焦油状物质。

它如果粘附在带钢表面上会形成表面缺陷,因此要严格控制电镀液的温度和ENSA 的浓度。

PSA 是用浓硫酸和苯酚按照一定配制比例磺化制备而得,其作用是可以增加电镀液的导电性并防止二价锡氧化成四价锡。

ENSA 是一种添加剂,可以使此镀液能沉积出连续的附着良好的锡镀层并能随后通过软熔而光亮,它也能阻止二价锡氧化成四价锡。

工艺参数(1)电镀电流及整流器配置电镀过程遵循法拉第定律,即:⑴在阳极上和阴极上释放的物质数量直接同通过溶液的电量成比例;⑵相同的电量在阳极上和阴极上释放相同当量数的物质。

利用法拉第定律计算,在1秒内通过一安培电流后,在带钢表面上将沉积出0.615mg 的金属锡。

电流通电一小时,可沉积出2.214克金属锡。

当带钢连续通过镀槽时,单面镀锡层厚度G 计算:)/(1069.360615.022m g V B I V B I S T I K G ηηη⋅⨯⨯=⋅⋅⋅=⋅⋅=-式中,K -(0.615)锡的电化当量I -单面镀锡总电流;安培B -带钢宽度,米V -带钢速度,m/minS -带钢面积η-阴极电流效率,90-95%设定基本条件计算整流电源:设定:带钢速度140m/min ,带钢宽度1018mm ,双面镀锡量均为11.2g/m 2。

则电镀时的单面总电流46514)(1069.32=⨯⨯⋅⋅=-A V B G I η安培 双面总电流为93028安培。

Zhejiang Haining Rongxin Electronics Co., Ltd.地址/Add:浙江海宁对外综合开发区之江路邮编/PC:314423电话/TEL:86-573-87966368传真/FAX:86-573-87966326网址/Website: Email: rongxin@镀锡槽液配制及镀液分析化验方法一、设备:1、镀槽---PVC或PE材质2、过滤系统(耐酸材料)。

3、冷却系统(铁氟龙被覆管)。

二、槽液备制:以配制100升标准的RX-770/780光亮纯锡镀液为例:1、加入60升去离子水;2、在连续搅拌的情况下缓慢加入计量硫酸9L,注意此时有放热现象,充分搅拌均匀,注意安全;3、在连续搅拌的情况下缓慢加入计量硫酸亚锡2.5kg-3kg(建议为2.5kg,因为亚锡会随着电镀的进行而增加)。

4、冷却至室温时(30℃左右)加入RX-770开缸剂600ml,RX-780光亮剂150ml。

5、补加去离子水到所需液面高度,充分搅拌均匀后可进行试镀。

三、硫酸镀锡液分析方法1、硫酸亚锡(SnSO4)A药品:A-1.稀盐酸(6N):浓盐酸和水比例1:1。

A-2.淀粉指示剂:可溶性淀粉1g,溶解于沸腾水中至100ml。

再沸腾一分钟。

A-3.0.1N碘标准液:称取升华精制的碘12.7g。

加于少量的水,溶解。

加碘化钾40g,待溶解,再加水稀释至1L。

B 分析操作:B-1.取镀液5ml;B-2.加水100ml;B-3.加稀盐酸(6N)20mlB-4.加淀粉指示剂5mlB-5.用0.1N碘标准液滴至溶液恰变蓝紫色,记录体积。

C 计算:SnSO4(g/L)=碘滴定所耗体积乘以2.15。

2、硫酸A 药品:A-1.甲基红指示剂:0.5 g甲基红加20ml酒精溶解,再加水至100mlA-2.1N氢氧化钠标准液:称取氢氧化钠45g,加水溶解至1L。

B 分析操作:B-1.取镀液5ml;B-2.加水50ml;B-3.加1至5滴甲基红指示剂(呈玫瑰红);B-4.用1N氢氧化钠滴定至终点(呈黄色);C 计算:硫酸含量(g/L)=滴定耗用溶液体积乘以9.8。

浅谈电镀溶液中铜、锡的实验测定电镀(Electroplating)就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺。

从而起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用。

文章通过实验的方式,对电镀溶液中铜、锡的实验测定进行了详细探讨。

1·实验方法1.1 焦磷酸盐和正磷酸盐的测定在第一份镀铜锡液中,加入NaOH 溶液使铜离子生成氢氧化铜沉淀. 除去铜,取一定体积的溶液,加入一定过量的锌标准溶液,在pH 为3.8 时与P2O74-形成焦磷酸锌沉淀,过滤,弃去沉淀,用EDTA 标准溶液滴定过量的锌,以示波器图中锌切口的消失为终点,计算出焦磷酸盐含量。

在测定过的焦磷酸根的溶液中,加入一定过量的硫酸镁标准溶液,使之与磷酸根生成磷酸铵镁沉淀,过滤,沉淀弃去,滤液中加入已知过量的EDTA 标准溶液与镁配合,过量的EDTA 以锌标准溶液滴定至示波器图上锌的切口出现为终点,从而可以测出正磷酸盐的含量。

1.2 铜锡含量的测定取第二份镀铜锡液,将镀液酸化,加热煮沸,破坏焦磷酸盐使其转化为正磷酸盐,硫脲和铜能生成稳定的配合物,氟化铵与锡可生成稳定的配合物。

因此,在六次甲基四胺缓冲溶液的pH 为5~6 时,利用铅在交流极谱的示波器上产生敏锐切口的性质,在此条件下取一份一定体积的试液,加入已知过量的EDTA,使其与铜、锡完全配合后,用铅标准溶液滴定至切口出现为终点。

用硫脲解蔽铜使与铜配合的EDTA 全部释放出来,用铅标准溶液滴定至切口出现为终点,可求得铜的含量;然后加入氟化铵使与锡配合的EDTA 释放出来,再用铅标准溶液滴定至切口重新出现为终点,可测定锡的含量。

2·实验部分2.1 仪器和试剂SL-1 型交流示波极谱滴定仪;汞膜电极;钨电极;电磁搅拌器;pHS10A 型酸度计。

EDTA 标准溶液(0.05mol/L);硫酸镁标准溶液(0.05mol/L);醋酸锌标准溶液(0.20mol/L);氨水比重0.88;40%氢氧化钠;缓冲溶液(pH=10):溶解54 g 氯化铵于水中,加入350 mL 氨水,加水稀释至1L;醋酸1mol/L;铅标准溶液0.05 mol/L;氯化钾固体;盐酸1:5;30% 六次甲基四胺缓冲溶液(每10mL 中加入1.5 g 氯酸钾,用硝酸调至pH 值为5.8);20%氟化铵溶液; 饱和硫脲溶液。

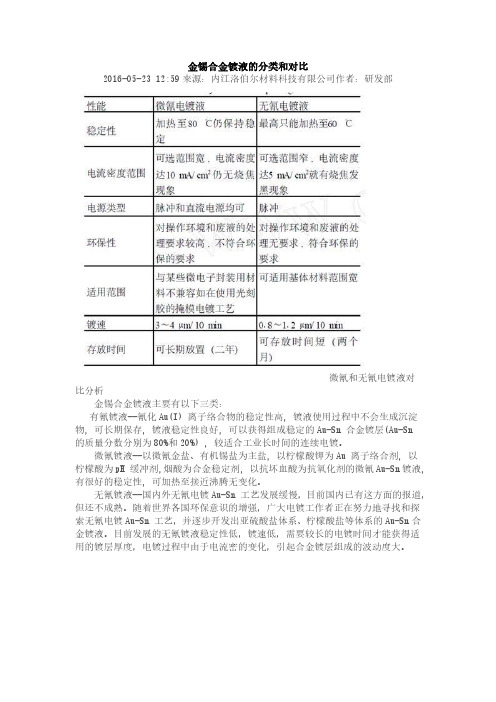

金锡合金镀液的分类和对比

2016-05-23 12:59来源:内江洛伯尔材料科技有限公司作者:研发部

微氰和无氰电镀液对

比分析

金锡合金镀液主要有以下三类:

有氰镀液--氰化Au(I) 离子络合物的稳定性高, 镀液使用过程中不会生成沉淀物, 可长期保存, 镀液稳定性良好, 可以获得组成稳定的Au-Sn 合金镀层(Au-Sn

的质量分数分别为80%和20%) , 较适合工业长时间的连续电镀。

微氰镀液--以微氰金盐、有机锡盐为主盐, 以柠檬酸钾为Au 离子络合剂, 以

柠檬酸为pH 缓冲剂,烟酸为合金稳定剂, 以抗坏血酸为抗氧化剂的微氰Au-Sn镀液, 有很好的稳定性, 可加热至接近沸腾无变化。

无氰镀液--国内外无氰电镀Au-Sn 工艺发展缓慢,目前国内已有这方面的报道,但还不成熟。

随着世界各国环保意识的增强,广大电镀工作者正在努力地寻找和探索无氰电镀Au-Sn 工艺,并逐步开发出亚硫酸盐体系、柠檬酸盐等体系的Au-Sn合金镀液。

目前发展的无氰镀液稳定性低,镀速低,需要较长的电镀时间才能获得适用的镀层厚度,电镀过程中由于电流密的变化,引起合金镀层组成的波动度大。

一、锡的分析AC.步骤1.移取2mL工作液于250mL的锥形瓶中;2.加入100mL水以及20mL20%的盐酸,慢慢加入1—2g碳酸氢钠,避免过量气泡;3.加入5mL淀粉溶液;4.用0.1N碘酸钾(KIO3)滴定出现深蓝褐色,摇荡后此颜色仍持续30秒为止。

计算:Sn (g/L)=V(KIO3)×2.97二、ASSB A-70 ACID CONC. 的分析用氢氧化钠滴定法分析酸浓度。

起初时pH值变化很小,当pH值约为2.2时,随着氢氧化钠溶液的滴加,pH 值将有明显的增加。

硫酸钠用于抗铅离子的干扰。

(注:建议先用此方法分析已知浓度的样品。

)A.材料及试剂B.步骤:1.移取5mL 工作液于250mL 的烧杯中,加20mL15%硫酸钠溶液,混合均匀;2.加去离子水至100 mL;3.边搅拌,边用1N 氢氧化钠标准液滴定至pH 值至1.8~2.0;4.用去离子水冲洗杯壁;5.继续以每次0.2 mL 的量追加氢氧化钠标准液,每次追加后冲洗烧杯,并记录pH 值;6.因金属含量不同,终点应在pH值为2.2~2.8之间。

取每追加0.2mL氢氧化钠标准液后pH值变化最大的点为终点。

计算:ASSB A-70 ACID CONC(mL/L)= N(NaOH)×NaOH的毫升数×20.8三、ASSB-753 R的分析ASSB-753 R是以氯甲烷萃取出镀液的润湿剂成分来进行分析的。

萃取液与水溶性络合剂反应成蓝色,测量分离出的蓝色氯甲烷层在620nm 的吸收值。

以已知浓度的镀液制出校正曲线,工作液的ASSB-753 R便可从校正曲线上确定。

该颜色有2小时的稳定期。

A.材料及试剂B.标准和空白溶液配制配制含5、7、10mL ASSB-753 R 的标准液各100mL(相当于50、70、100mL/L 的ASSB-753 R 的溶液)。

标准液中的金属浓度应与工作液中的浓度相同。

标准液成份如下:注意:硫氰化铵的溶解性极强,且会使用溶液体积增大,故最初时切忌加水过量。

DIY高效化学镀锡液配方,轻松让你的金属

表面闪耀光彩

化学镀锡是一种常用的表面处理方法,可以在各种金属表面形成

一层厚度均匀、附着力强、光亮度高、耐腐蚀性好的锡层,起到保护、美化、提高导电性能的作用。

如何自制高效的化学镀锡液呢?下面介

绍一款简单易制的配方:

材料:

氢氧化钠 50g

硝酸钠 20g

氢氧化铵 20g

重铬酸钾 1.5g

乙酸锡 10ml

去离子水 1000ml

步骤:

1. 将硝酸钠、氢氧化铵、重铬酸钾放入500ml去离子水中,加热

至70℃,搅拌均匀,冷却到室温。

2. 在另一个容器中,将乙酸锡和氢氧化钠溶解在500ml去离子水中,加热至70℃,搅拌均匀,冷却到室温。

3. 将两个溶液混合,加入500ml去离子水中,搅拌均匀。

4. 过滤液体,去除杂质,得到成品化学镀锡液。

注意事项:

1. 操作时要佩戴手套、护目镜等安全设备,以免化学品溅到皮肤或眼睛。

2. 使用化学镀锡液时,要保持通风良好,不要长时间接触。

3. 存放时,要远离火源、阳光直射等。

4. 镀锡过程中,金属表面要充分清洁,否则会产生气泡、不均匀等问题,影响镀层质量。

使用这款化学镀锡液,能够轻松地让你的金属表面闪耀光彩,同时也可以在DIY过程中体验到化学实验的乐趣。

电镀锡一,德昌电镀锡原理示意图如下:阳极反应:4OH- -4e——C2 + 2H2O (石墨为惰性材料,非金属阳极)阴极反应:2Sn2+ 4e-----2Sn (Sn2+ 来自氯化亚锡)由反应看出,没有可溶性锡块做阳极,溶液的锡离子逐步减少,所以需每班分析补加新药水以满足镀锡浓度要求。

二电镀锡药水成份:氯化亚锡:60~90G/L焦磷酸钾:350 G/L酒石酸:20 G/L明胶:1 G/L甲醛:1 G/L三,各成分作用及镀锡流程:1 ,氯化亚锡:药水中Sn2+的来源,浓度越高,越容易边角烧焦,走位不好,浓度过低,光泽度及电流密度及电流效率降低,膜厚不足,生产时一般管控60-70 G/L,不足时补加90 G/L的浓缩液。

2,焦磷酸钾:镀锡药水的导电盐及络合剂,能增强药水的导电性及防止Sn2+的氧化,一般要求350 G/L,稍高稳定性及导电性会好些,但带出损耗大。

3,酒石酸; 镀锡药水稳定剂,能防止Sn2+的氧化及Sn2+在溶液中水解成Sn(OH)2沉淀。

4,明胶:镀锡药水第一类光亮剂,具有整平细致镀层作用,不加明胶的镀锡药水粗糙有条纹,明胶整平作用很强但光亮性不足,需配合第二类光亮剂使用。

5,甲醛:镀锡药水第二类光亮剂,不加甲醛只加明胶的镀锡药水镀出来镀层细致但是灰暗的,甲醛能调节镀层的光亮性,当然其它醛类也有此作用。

6,镀锡流程:车好芯片并已测平衡的电枢----超声波水洗3min---电镀锡4min(235s+-10s)---装夹具并真空清洗2min---冷风吹干30s---80度烘烤2hr----镀锡完成四,镀锡注意;1,药水PH控制在8.0~8.5,过高Sn2+易沉淀,过低镀Sn沉积速度慢,膜厚上不去,PH过高用乙酸调节,PH过低用氨水调节,调节后10S复测然后可生产。

2,光亮剂补加要遵守少量多次的原则,光亮剂过多会走位不好两端发亮,镀层光亮不均匀,过少时产品粗糙灰暗,过少时逐步补加即可,光剂过多时可以加大循环,光剂挥发,也可以少量活性碳吸附光剂(特快)3,电镀过程一般电压电流为3.0V/2.3A,且一般恒定电流,如电压升至3.2V以上时需擦拭阳极头,药水流量控制700ML,电枢转速720~900RPM,一般取中值810RPM五,各种电镀部良及处理方法。

电镀液中主要成份的作用在电镀加工厂的日常电镀加工生产过程中,我们要使用到电镀液这个必须的电镀原材料产品,电镀溶液的组成对电镀层的结构有着很重要的影响。

不同的镀层金属所使用的电镀溶液的组成可以是各种各样的.但是都必须含有主盐。

根据主盐性质的不同,可将电镀溶液分为简单盐电镀溶液和络合物电镀溶液两大类。

简单盐电镀溶液中主要金属离子以简单离子形式存在(如cu2+、Ni2+、Zn2+等),其溶液都是酸性的。

在络合物电镀溶液中,因含有络合剂,主要金属离子以络离子形式存在(如[Cu(CN)3]2-、[Zn(CN)4]2-、[Ag(CN)2]-等),其溶液多数是碱性的,也有酸性的。

除主盐和络合剂外,电镀溶液中经常还加有导电盐、缓冲剂、阳极去极化剂以及添加剂等,它们各有不同的作用。

一、主盐能够在阴极上沉积出所要求的镀层金属的盐。

主盐浓度高,溶液的导电性和电流效率一股都较高,可使用较大的电流密度,加快了沉积速度。

在光亮电镀时,镀层的光亮度和整平性也较好。

但是,主盐浓度升高会使阴极极化下降,出现镀层结晶较粗,镀液的分散能力下降,而且镀液的带出损失较大,成本较高,同时还增加了废水处理的负担。

主盐浓度低,则采用的阴极电流密度较低.沉积速度较慢,但其分散能力和覆盖能力均较浓溶液好。

因此,主盐浓度要有一个适当的范围,并与溶液中其他成分的浓度维持一个适当的比值。

有时,由于使用要求不同.即使同一类型的镀液,其主盐含量范围也不同。

对于电镀形状复杂的零件或用于预镀、冲击镀时,要求较高的分散能力,一般多采用主盐浓度较低的电镀溶液。

而快速电镀的溶液,则要求主盐含量高。

二、导电盐能提高溶液的电导率,而对放电金属离子不起络合作用的物质。

这类物质包括酸、碱和盐,由于它们的主要作用是用来提高溶液的导电性,习惯上通称为导电盐。

如酸性镀铜溶液中的H2SO4,氯化物镀锌溶液中的KCL、NaCl及氰化物镀铜溶液中的NaOH和NaCO3等。

导电盐的含量升高,槽电压下降,镀液的深镀能力得到改善,在多数情况下,镀液的分散能力也有所提高。

一、锡的分析

A

C.步骤

1.移取2mL工作液于250mL的锥形瓶中;

2.加入100mL水以及20mL20%的盐酸,慢慢加入1—2g碳酸氢钠,避免过量气泡;

3.加入5mL淀粉溶液;

4.用0.1N碘酸钾(KIO3)滴定出现深蓝褐色,摇荡后此颜色仍持续30秒为止。

计算:

Sn (g/L)=V(KIO3)×2.97

二、ASSB A-70 ACID CONC. 的分析

用氢氧化钠滴定法分析酸浓度。

起初时pH值变化很小,当pH值约为2.2时,随着氢氧化钠溶液的滴加,pH 值将有明显的增加。

硫酸钠用于抗铅离子的干扰。

(注:建议先用此方法分析已知浓度的样品。

)

A.材料及试剂

B.步骤:

1.移取5mL 工作液于250mL 的烧杯中,加20mL15%硫酸钠溶液,混合

均匀;

2.加去离子水至100 mL;

3.边搅拌,边用1N 氢氧化钠标准液滴定至pH 值至1.8~2.0;

4.用去离子水冲洗杯壁;

5.继续以每次0.2 mL 的量追加氢氧化钠标准液,每次追加后冲洗烧杯,

并记录pH 值;

6.因金属含量不同,终点应在pH值为2.2~2.8之间。

取每追加0.2mL氢

氧化钠标准液后pH值变化最大的点为终点。

计算:

ASSB A-70 ACID CONC(mL/L)= N(NaOH)×NaOH的毫升数×20.8

三、ASSB-753 R的分析

ASSB-753 R是以氯甲烷萃取出镀液的润湿剂成分来进行分析的。

萃取液与水溶性络合剂反应成蓝色,测量分离出的蓝色氯甲烷层在620nm 的吸收值。

以

已知浓度的镀液制出校正曲线,工作液的ASSB-753 R便可从校正曲线上确定。

该颜色有2小时的稳定期。

A.材料及试剂

B.标准和空白溶液配制

配制含5、7、10mL ASSB-753 R 的标准液各100mL(相当于50、70、100mL/L 的ASSB-753 R 的溶液)。

标准液中的金属浓度应与工作液中的浓度相同。

标准液成份如下:

注意:硫氰化铵的溶解性极强,且会使用溶液体积增大,故最初时切忌加水过量。

混合中溶液会变冷,为使溶解完全,可能需将溶液加热至室温。

D.步骤:

a.取5mL ASSB-753镀液(或ASSB-753标准液)于分液漏斗中;

b.取15mL氯甲烷于分液漏斗中,盖上盖子;

c.摇动三分钟,静置1~2分钟,待其分层;

d.将瓶底的氯甲烷层转移入60 mL聚乙烯瓶;

e.加3mL SURSHINE显色剂,一个1寸搅拌子,立即盖上盖子;

f.搅拌15分钟,然后让其分层;

g.用吸管将瓶底的蓝色液体吸出,置于1cm比色皿中;

h.立即盖上盖子以免挥发;

i.测量样品溶液(或标准液)与空白溶液对比在620nm处的吸收值;

注意:空白溶液需经过以上同样的步骤(除了步骤5中用3mL去离子水

代替ASSB显色剂)。

j.按吸收值与ASSB R浓度(mL/L)做曲线;

k.工作液中ASSB R的浓度便可在曲线上读出。