硬质合金晶粒度分级标准

- 格式:docx

- 大小:292.35 KB

- 文档页数:1

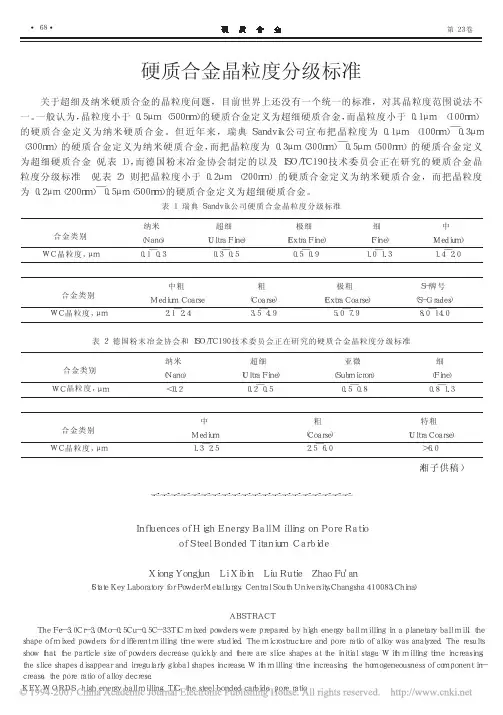

硬质合金第23卷InfluencesofHighEnergyBallMillingonPoreRatioofSteelBondedTitaniumCarbideXiongYongjunLiXibinLiuRutieZhaoFu'an(StateKeyLaboratoryforPowderMetallurgy,CentralSouthUniversity,Changsha410083,China)ABSTRACTTheFe-3.0Cr-3.0Mo-0.5Cu-0.5C-33TiCmixedpowderswerepreparedbyhighenergyballmillinginaplanetaryballmill,theshapeofmixedpowdersfordifferentmillingtimewerestudied.Themicrostructureandporeratioofalloywasanalyzed.Theresultsshowthat,theparticlesizeofpowdersdecreasequicklyandtherearesliceshapesattheinitialstage.Withmillingtimeincreasing,thesliceshapesdisappearandirregularlyglobalshapesincrease.Withmillingtimeincreasing,thehomogeneousnessofcomponentin-crease,theporeratioofalloydecrese.KEYWORDShighenergyballmilling,TiC,thesteelbondedcarbide,poreratio硬质合金晶粒度分级标准关于超细及纳米硬质合金的晶粒度问题,目前世界上还没有一个统一的标准,对其晶粒度范围说法不一。

一般认为,晶粒度小于0.5μm(500nm)的硬质合金定义为超细硬质合金,而晶粒度小于0.1μm(100nm)的硬质合金定义为纳米硬质合金。

----硬质合金知识硬质合金用途YW1 红硬性较好,能承受一定的的冲击负荷,是通用性较好的合金.适于耐热钢高锰钢不锈钢等难加工钢材的加工,也适于普通钢和铸铁的加工.YW2 耐磨性仅次于YW1,单其使用强度较高,能承受较大的冲击负荷,适于耐热钢高锰钢不锈钢及高级合金钢的粗加工半精加工,也适于普通钢和铸钢.YT30 耐磨性和运行的切削速度较YT15高,但使用强度抗冲击韧性较差。

适于碳素钢与合金钢的精加工,如小断面的精车精镗,精扩等.YT15 耐磨性优于YT15合金,但抗冲击韧性较YT5差。

适于钢,铸钢,合金钢中切削断面的半精加工或小切削断面精加工.YT14 使用强度高,抗冲击和抗震性好,近次于YT5合金,但耐磨性较YT5好,适于碳素钢与合金钢连续切削时的粗车粗铣,间断切削时的半精车和精车。

YT5 在钨钴钛合金中强度,抗冲击及抗震性最好,但耐磨性较差。

适于碳素钢与合金钢(包括锻件,冲压件,铸铁表皮)间断切削时的粗车粗刨半精刨。

YG3X 在钨钴钛合金中耐磨性最好,但冲击韧性较差,适于铸铁有色金属及其合金,碎火钢,合金钢小切面的高速精加工.YG3 耐磨性仅次于YG3X,对冲击和震动较敏感,适于铸铁有色金属及其合金连续切削时的精车半精车,精车螺纹与扩孔YG6A 属细颗粒合金,耐磨性好,适于冷硬铸铁,有色金属及其合金的半精加工,亦适于碎火钢合金钢的半精加工及精加工。

YG6X 属细颗粒碳化钨合金,其耐磨性较YG6高,使用强度近似于YG6合金,适于加工冷硬合金铸铁与耐热合金钢,也适于普通铸铁的精加工.YG6 耐磨性较高,但低于YG3,抗冲击和震动比YG3X为好。

适于铸铁,有色金属及合金,非金属材料中等切削速度的半精加工和精加工。

YG8 使用强度高,抗冲击,抗震性较YG6好,但耐磨性和允许的切削速度较低。

适于铸铁,有色金属及合金,非金属材料低速粗加工。

YD201 适用于铸铁、轻合金的半精加工、粗加工、亦可作为铸铁、低合金钢的铣削加工.二硬质合金分类:K类由碳化钨(WC)和钴(Co)组成按含钴量分为YG3,YG6,YG8等。

硬质合金刀具材料的研究现状与发展思路【深度解读】内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、数控系统、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.材料、结构和几何形状是决定刀具切削性能的三要素,其中刀具材料的性能起着关键性作用。

国际生产工程学会(CIRP)在一项研究报告中指出:“由于刀具材料的改进,允许的切削速度每隔10年几乎提高一倍”。

刀具材料已从20世纪初的高速钢、硬质合金发展到现在的高性能陶瓷、超硬材料等,耐热温度已由500——600℃提高到1200℃以上,允许切削速度已超过1000m/min,使切削加工生产率在不到100 年时间内提高了100多倍。

因此可以说,刀具材料的发展历程实际上反映了切削加工技术的发展史。

常规刀具材料的基本性能1) 高速钢1898 年由美国机械工程师泰勒(F.W.Taylor)和冶金工程师怀特(M.White)发明的高速钢至今仍是一种常用刀具材料。

高速钢是一种加入了较多W、Mo、Cr、V等合金元素的高合金工具钢,其含碳量为0.7%——1.05%。

高速钢具有较高耐热性,其切削温度可达600℃,与碳素工具钢及合金工具钢相比,其切削速度可成倍提高。

高速钢具有良好的韧性和成形性,可用于制造几乎所有品种的刀具,如丝锥、麻花钻、齿轮刀具、拉刀、小直径铣刀等。

但是,高速钢也存在耐磨性、耐热性较差等缺陷,已难以满足现代切削加工对刀具材料越来越高的要求;此外,高速钢材料中的一些主要元素(如钨)的储藏资源在世界范围内日渐枯竭,据估计其储量只够再开采使用40——60年,因此高速钢材料面临严峻的发展危机。

2) 陶瓷与硬质合金相比,陶瓷材料具有更高的硬度、红硬性和耐磨性。

因此,加工钢材时,陶瓷刀具的耐用度为硬质合金刀具的10——20倍,其红硬性比硬质合金高2——6倍,且化学稳定性、抗氧化能力等均优于硬质合金。

![晶粒度测定方法及评级[兼容模式]](https://uimg.taocdn.com/7c2be40f6fdb6f1aff00bed5b9f3f90f76c64d67.webp)

晶粒度测定方法及评级[兼容模式]晶粒度检验晶粒度是晶粒尺寸大小的量度,是金属材料的重要显微组织参量。

晶粒度检验:借助金相显微镜测定钢中实际晶粒度和奥氏体晶粒度。

晶粒度检验包括组织显示和晶粒度测定两部分。

奥氏体晶粒度显示是晶粒度检验工作中的难点。

F钢与A钢的奥氏体晶粒度形成及显示对于铁素体钢奥氏体晶粒的显示方法:国家标准GB/T6394-2002《金属平均晶粒度测定法》规定可使用渗碳法、氧化法、铁素体网法、渗碳体网法、直接淬硬法、网状珠光体法、相关法、模拟渗碳法等。

1 渗碳法适用范围:C≤0.25%的碳素钢及合金钢具体步骤:将试样在930±10 o C渗碳、并保温6h,渗碳层≥1mm,并使其表层有过共析成分。

缓冷后在渗碳层的奥氏体晶界上析出渗碳体网。

?试样冷却后经磨制和腐蚀,显示出过共析区奥氏体晶粒形貌。

晶粒度的显示:由沉积在晶粒边界上的渗碳体显示浸蚀剂:1)3%-4%硝酸酒精溶液2)5%苦味酸溶液3)沸腾的碱性苦味酸钠水溶液2 氧化法适用范围:w(C)=0.25%-0.60%的碳钢和合金钢一般采用气氛氧化法,步骤如下:经抛磨(用400粒度或15цm)的试样抛光面朝上置于空气炉中加热(w(C) ≤0.35%时,加热温度900℃±10℃ ;w(C)>0.35% 时,加热温度为860℃±10℃),保温1h,然后水冷。

根据氧化情况可将试样倾斜10o ~ 15o进行研磨和抛光,直接在显微镜上测定晶粒度。

也可在真空中加热并保温,空气中冷却或缓冷,使晶界氧化,同样进行上述处理后测定奥氏体晶粒大小的方法为真空法。

晶粒度显示:用15%盐酸酒精溶液3 铁素体网法适用范围:含碳量为0.25%-0.60%的碳素钢和合金钢。

具体步骤:对于(w(C)≤0.35%时,加热温度900℃±10℃ , w(C)>0.35%时,加热温度为860℃±10℃)至少保温30min,然后空冷或水冷。

目前的研究热点主要包括以下几个方面为进一步改善硬质合金刀具材料的综合切削性能,目前的研究热点主要包括以下几个方面:(1)细化晶粒通过细化硬质相晶粒度、增大硬质相晶间表面积、增强晶粒间结合力,可使硬质合金刀具材料的强度和耐磨性均得到提高。

当WC晶粒尺寸减小到亚微米以下时,材料的硬度、韧性、强度、耐磨性等均可提高,达到完全致密化所需温度也可降低。

普通硬质合金晶粒度为3~5μm,细晶粒硬质合金晶粒度为l~1.5μm(微米级),超细晶粒硬质合金晶粒度可达0.5μm以下(亚微米、纳米级)。

超细晶粒硬质合金与成分相同的普通硬质合金相比,硬度可提高2HRA以上,抗弯强度可提高600~800MPa。

常用的晶粒细化工艺方法主要有物理气相沉积法、化学气相沉积法、等离子体沉积法、机械合金化法等。

等径侧向挤压法(ECAE)是一种很有发展前途的晶粒细化工艺方法。

该方法是将粉体置于模具中,并沿某一与挤压方向不同(也不相反)的方向挤出,且挤压时的横截面积不变。

经过ECAE工艺加工的粉体晶粒可明显细化。

由于上述晶粒细化工艺方法仍不够成熟,因此在硬质合金烧结过程中纳米晶粒容易疯长成粗大晶粒,而晶粒普遍长大将导致材料强度下降,单个的粗大WC晶粒则常常是引起材料断裂的重要因素。

另一方面,细晶粒硬质合金的价格较为昂贵,对其推广应用也起到一定制约作用。

(2)涂层硬质合金在韧性较好的硬质合金基体上,通过CVD(化学气相沉积)、PVD(物理气相沉积)、HVOF(High Velocity Oxy-Fuel Thermal Spraying)等方法涂覆一层很薄的耐磨金属化合物,可使基体的强韧性与涂层的耐磨性相结合而提高硬质合金刀具的综合性能。

涂层硬质合金刀具具有良好的耐磨性和耐热性,特别适合高速切削;由于其耐用度高、通用性好,用于小批量、多品种的柔性自动化加工时可有效减少换刀次数,提高加工效率;涂层硬质合金刀具抗月牙洼磨损能力强,刀具刃形和槽形稳定,断屑效果及其它切削性能可靠,有利于加工过程的自动控制;涂层硬质合金刀具的基体经过钝化、精化处理后尺寸精度较高,可满足自动化加工对换刀定位精度的要求。

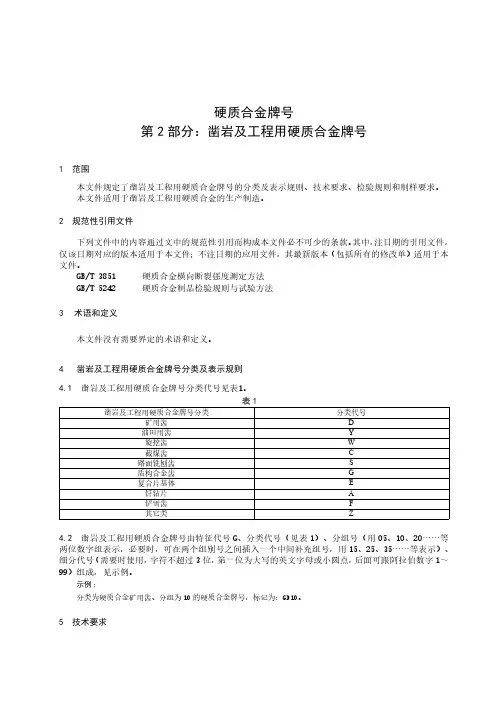

硬质合金牌号第2部分:凿岩及工程用硬质合金牌号1范围本文件规定了凿岩及工程用硬质合金牌号的分类及表示规则、技术要求、检验规则和制样要求。

本文件适用于凿岩及工程用硬质合金的生产制造。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的应用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T3851硬质合金横向断裂强度测定方法GB/T5242硬质合金制品检验规则与试验方法3术语和定义本文件没有需要界定的术语和定义。

4凿岩及工程用硬质合金牌号分类及表示规则4.1凿岩及工程用硬质合金牌号分类代号见表1。

表1凿岩及工程用硬质合金牌号分类分类代号矿用齿D油田用齿Y旋挖齿W截煤齿C路面铣刨齿S盾构合金齿G复合片基体E钎钻片A铲雪齿F其它类Z4.2凿岩及工程用硬质合金牌号由特征代号G、分类代号(见表1)、分组号(用05、10、20……等两位数字组表示,必要时,可在两个组别号之间插入一个中间补充组号,用15、25、35……等表示)、细分代号(需要时使用,字符不超过3位,第一位为大写的英文字母或小圆点,后面可跟阿拉伯数字1~99)组成,见示例。

示例:分类为硬质合金矿用齿、分组为10的硬质合金牌号,标记为:GD10。

5技术要求表5.1凿岩及工程用硬质合金牌号的化学成分及物理与力学性能要求见表2。

2化学成分及物理与力学性能特征代号分组号化学成分质量分数/%物理与力学性能Co其他WC洛氏硬度HRA 不小于维氏硬度HV 不小于密度g/cm3横向断裂强度MPa 不小于WC平均晶粒度小于2.4μmWC平均晶粒度不小于2.4μm WC平均晶粒度小于2.4μm WC平均晶粒度不小于2.4μm G053~6<1余量88.586.5125014.80~15.3018001750105~9<1余量87.585.5115014.50~15.0019001750206~11<1余量87.085.0114014.30~14.9020001800308~12<1余量86.584.5108014.20~14.80210018004010~15<1余量86.084.0105014.00~14.60220020005012~17<1余量85.583.5100013.70~14.30240023006015~25<1余量84.082.082013.50~14.1025002400注1:洛氏硬度和维氏硬度中任选一项。

作者简介:李壮(1984-),男,硕士研究生,河南南阳人,从事粉末冶金研究。

E-mail:presight@WC-Co 超细硬质合金微观结构对其性能的影响李壮王家君林晨光崔舜(北京有色金属研究总院粉末所,北京,100088)摘要介绍硬质合金微观结构对硬度、强度影响的相关研究进展,探讨孔隙率、碳含量、晶粒大小、粘结相以及界面性质等微观结构因素差异引起硬质合金的宏观力学性能的变化,探索高性能超细WC-Co 硬质合金的制备技术的研究进展和发展趋势。

关键词超细硬质合金;微观结构;性能2009年9月Sep.2009第26卷第3期Vol.26No.3硬质合金CEMENTED CARBIDE!!!!"!"!!!!"!"综合评述doi :10.3969/j.issn.1003-7292.2009.03.011硬质合金是脆性材料,其硬度和强度之间存在着矛盾:硬度高则强度低,而强度高则硬度低。

突破这一技术瓶颈,一直是人们努力的方向。

研究表明,除组分本身的特性之外,硬质合金的微观结构,对其硬度和韧性起到决定性的作用[1]。

1984年德国科学家H.G1eiter 首次成功研制出纳米晶体材料,开辟了材料史的新纪元,研究发现,在钴相含量不变的情况下,当WC 晶粒降到1μm 以下时,硬度和强度同时提高,而且提高的幅度随着晶粒度的减小而更加明显。

这为同时提高硬质合金硬度和强度指明了方向[1],纳米技术和纳米材料的发展,也为高性能硬质合金的制备提供了契机。

表1给出了德国粉末冶金联合会对硬质合金的分类标准。

超细硬质合金因具有高强度、高硬度、高耐磨性、高红硬性等性能,其应用领域不断扩大,用于电子工业(如微钻)、金属切削工具、高精度磨削加工与微型雕刻刀刀具(棒材)、木工刀具等。

随着世界进入电子信息时代以及各种难加工材料的问世,对合金的品质提出更高要求,需求量不断上升[3],即使目前受到金融危机的影响而有所回落,但随着经济触底回升,高品质的硬质合金材料将拥有更大的市场。

EBSD在超细硬质合金WC晶粒尺寸统计中的应用李园园;徐银超;林江华;左锐;于涛;温光华;陈响明【摘要】As the WC grain size of cemented carbide decreasing,the WC grain size statistic becomes rather more difficult. Relying on a lots experiment, the authors succeeded in applying EBSD technology for WC grain size statistic of superfine WC-Co cemented carbide material. For sample A (with practical grain size of 0.2~0.4μm), the average grain size was determined as 0.36μm by EBSD. At the same time, several other grain size statistic methods were used to compare and analysis. Besides, sample B (with finer WC grains of 0.1~0.3μm) was processed in two different sintering temperatures; and the effect of temperature on superfine WC grain growth was also explored.%硬质合金中WC晶粒度的统计随其尺寸的降低,难度大幅升高。

本文作者在多次实验的基础上,成功地将电子背散射衍射(EBSD)技术应用于超细 WC-Co 硬质合金 WC 晶粒尺寸统计。

以样品 A 合金(晶粒度约0.2~0.4μm)为例,应用EBSD统计其平均晶粒尺寸为0.36μm的同时,还与其他晶粒度统计方法进行对比分析。

06Cr19Ni10是我国GB标准中的一种不锈钢材料,也是国际上常用的304不锈钢材料。

其机械性能和化学成分的稳定性使其成为工程领域中常用的材料之一。

在使用过程中,晶粒度是一个重要的指标,它直接影响着06Cr19Ni10锻钢的性能和使用寿命。

本文将对06Cr19Ni10锻钢晶粒度的测定合格级别进行探讨。

1. 晶粒度的重要性晶粒度是指金属材料中晶粒的大小和分布。

晶粒度的大小直接影响着金属材料的塑性、韧性、疲劳强度和蠕变性能。

对于不锈钢等高强度材料来说,晶粒度的大小对材料的耐腐蚀性和耐磨性也有很大的影响。

晶粒度的测定对于评价06Cr19Ni10锻钢的质量和性能至关重要。

2. 晶粒度的测定方法目前常用的晶粒度测定方法有金相显微镜法和电子后散射法。

其中,金相显微镜法是一种通过对金属试样进行金相腐蚀、腐蚀后显微镜观察晶粒的大小和形状来进行测定的方法。

而电子后散射法则是利用电子束与试样相互作用时的特征衍射信号来测定晶粒大小和分布。

这两种方法各有优缺点,需要根据具体情况综合考虑。

3. 06Cr19Ni10锻钢晶粒度的合格级别根据国家标准《不锈钢锻件》(GB/T4706)中关于晶粒度的规定,06Cr19Ni10锻钢的晶粒度合格级别应满足以下要求:- 晶粒度不得大于8级- 晶粒度等级应符合GB/T6394.1的规定- 晶粒度测定结果应符合GB/T2829.1的规定根据以上规定,对于06Cr19Ni10锻钢的晶粒度测定来说,8级以下的晶粒度符合合格级别。

而对于不同应用领域的要求可能会有所不同,需根据具体情况进行调整。

4. 晶粒度测定的影响因素晶粒度的大小和分布受到多种因素的影响,主要包括锻造工艺参数、热处理工艺以及原材料的质量等因素。

在锻造工艺中,锻造温度、压力和变形速率等参数会直接影响晶粒的形成和长大;而在热处理工艺中,温度、时间和冷却方式等也会对晶粒度产生影响。

在生产过程中需要严格控制这些因素,以保证06Cr19Ni10锻钢的晶粒度达到合格级别。

硬质合金材料性能表征项介绍一、物理性能的检测项——矫顽磁力——钴磁——密度——硬度——抗弯强度二、组织结构的检测项硬质相晶粒——显微组织——宏观结构◎矫顽磁力——间接反映合金内部硬质相晶粒大小◎钴磁——间接反映合金碳量控制◎密度——合金的化学成分及内部残余孔隙◎硬度——反映合金晶粒度大小及棒料的耐磨程度◎抗弯强度——整体体现棒料综合性能◎硬质相晶粒——反映晶粒度大小、分布情况◎显微组织一孔隙、石墨、n相、混料、晶粒异常、co池以及由n相引起的wc-co非正常结构(控制范围)如:孔隙A02(A类孔隙:<10p m的孔隙)B00(B类孔隙:10p m~25p m的孔隙)口相E00(NaOH和K3Fe(CN)6溶液轻微腐蚀)非化合碳C00(抛光后100倍金相检测)◎宏观结构孑匕洞(》25p m)、裂纹、分层(不允许存在)1、密度(ISO3369)密度是材料的质量与体积的比率,通常使用排水法进行测定。

密度在硬质合金工业中通常用于确定一个牌号成分的准确性。

与通常的理解不同的是,现代硬质合金的孑隙度水平不能用测量密度的方法来确定。

碳化钨(WC)的密度是15.7g/cm3,钴(Co)的密度是8.9g/cm3。

因此对于WC-Co牌号来说,随钴含量的增加,密度减小。

2、矫顽磁力(ISO3326)矫顽磁力是硬质合金中的粘结相磁化和去磁后在一个磁滞回线中的剩磁。

由于在碳化钨相平均晶粒尺寸和矫顽磁力之间有一个直接的关系,因此它在工业上是一种重要的无损试验方法。

碳化钨相越细,矫顽磁力值越高。

3、磁饱和钴是磁性的。

碳化钨晶体、立方碳化钨晶体(TiC,TaC,NbC,VC 等)是非磁性的。

因此如果一个牌号中的钴的磁饱和值被测定,然后与含纯钴的试样的对应值相比较,钴粘结相的合金化水平就可获得,这是因为与钴形成合金的元素英雄磁饱和值。

这个试验被用于确定对最佳碳含量的任何偏差,低的磁饱和和值表明碳含量/或碳化物相的存在,高的磁饱和和值表明游离碳或石墨相的存在。

硬质合金的种类,代号,应用范围是什么?悬赏分:0 - 解决时间:2009-6-30 00:46提问者:he去何从- 一级最佳答案硬质合金常用牌号及用途介绍牌号/相当标准ISO/ 物理机械性能(min):抗弯强度N/mm2;硬度HRA/用途。

1、YG3x/ K01/ 1420;92.5/适于铸铁、有色金属及合金、淬火钢合金钢小切削断面高速精加工。

2、YG6/ K20 /1900;90.5/适于铸铁、有色金属及合金、非金属材料中等到切削速度下半精加工和精加工。

3、YG6x /K15/ 1800;92.0/ 适于冷硬铸铁、球墨铸铁、灰铸铁、耐热合金钢的中小切削断面高速精加工、半精加工。

4、YG6A/ K10/ 1800;92.0 /适于冷硬铸铁、球墨铸铁、灰铸铁、耐热合金的中小切削断面高速精加工。

5、YG8/ K30/ 2200;90.0/ 适于铸铁、有色金属及合金、非金属材料低速粗加工。

6、YG8N/ K30/ 2100;90.5/适于铸铁、白口铸铁、球墨铸铁以及铬镍不锈钢等合金材料的高速切削。

7、YG15/ K40/ 2500;87.0 /适于镶制油井、煤炭开采钻头、地质勘探钻头。

8、YG4C/ 1600;89.5/ 适于镶制油井、煤炭开采钻头、地质勘探钻头。

9、YG8C/ 1800;88.5/适于镶制油井、矿山开采钻头一字、十字钻头、牙轮钻齿、潜孔钻齿。

10、YG11C/ 2200;87.0 /适于镶制油井、矿山开采钻头一字、十字钻头、牙轮钻齿、潜孔钻齿。

11、YW1/ M10/ 1400;92.0 /适于钢、耐热钢、高锰钢和铸铁的中速半精加工。

12、YW2/ M20/ 1600;91.0 /适于耐热钢、高锰钢、不锈钢等难加工钢材中、低速粗加工和半精加工。

13、GE1/ M30/ 2000;91.0 /适于非金属材料的低速粗加工和钟表齿轮耐磨损零件。

14、GE2 /2500;90.0 /硬质合金顶锤专用牌号。

超粗晶粒硬质合金工程齿1范围本文件规定了超粗晶粒硬质合金工程齿的要求、试验方法、检验规则和标志、包装、运输、贮存及订货单(或合同)内容。

本文件适用于硬质合金中碳化钨(WC)平均晶粒尺寸>6.0μm的超粗晶粒硬质合金工程齿产品。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T5242硬质合金制品检验规则与试验方法GB/T5243硬质合金制品的标志、包装、运输和贮存3术语和定义本文件没有需要界定的术语和定义。

4型号表示规则和典型产品型号与尺寸4.1型号表示规则产品型号由系列类型代号、工程齿的形状代号、直径代号、高度代号、底部倒角高度代号、底部容气孔情况代号以及附加信息代号组成,各组成部分见示例1。

示例1:Y V30.02450-G10Q/JL1②③④⑤⑥⑦⑧⑨1表示系列类型:S表示常规型号工程齿系列,Y表示按客户指定尺寸要求的工程齿系列。

②表示工程齿的形状:J表示柱型齿形,C表示蘑菇型齿形,V表示锥型齿形。

③表示大直径(D),单位为毫米,采用两位整数加一位小数表示,不足两位时前面添“0”补位。

④表示小直径(d),单位为毫米,只取两位整数,不足两位时前面添“0”补足两位。

柱型齿形此位缺省。

⑤表示高度(H),单位为毫米,只取两位整数,不足两位时前面添“0”补足两位。

⑥表示工程齿齿底部倒角的角度,E表示与轴心线夹角为15°或18°,F表示与轴心线夹角为30°,G表示与轴心线夹角为45°,X表示与轴心线夹角为其他值或其他底部形状。

⑦表示工程齿底部倒角的高度,数字为高度(mm)的10倍,不足两位时前面添“0”补足两位。

⑧表示工程齿底部容气孔情况,Q表示球形孔,Z表示锥形孔,J表示尖孔,T表示其他形状,无容气孔时此位缺省。

astm晶粒度等级

【实用版】

目录

1.ASTM 晶粒度等级的定义与意义

2.ASTM 晶粒度等级的测量方法

3.ASTM 晶粒度等级的等级划分与标准

4.ASTM 晶粒度等级在材料工程中的应用

5.ASTM 晶粒度等级的未来发展趋势

正文

ASTM 晶粒度等级是材料科学中一个重要的概念,主要用于描述金属或合金的晶粒大小。

晶粒度对材料的性能有着重要的影响,因此,ASTM 晶粒度等级的测定和控制是材料工程中不可或缺的一环。

ASTM 晶粒度等级的测量方法主要有两种,一种是光学显微镜法,另一种是电子显微镜法。

光学显微镜法主要通过观察晶粒的边界来测定晶粒度,而电子显微镜法则可以直接观察到晶粒的形状和尺寸,因此更为精确。

ASTM 晶粒度等级的等级划分主要依据晶粒的平均直径。

根据 ASTM 标准,晶粒度等级分为 1-12 级,其中 1 级对应的晶粒平均直径小于 1 微米,12 级对应的晶粒平均直径大于 10 微米。

ASTM 晶粒度等级在材料工程中有广泛的应用。

晶粒度对材料的强度、韧性、耐磨性等性能有着重要的影响。

因此,在材料生产中,需要根据材料的性能要求,控制晶粒度等级。

随着科技的发展,ASTM 晶粒度等级的测定和控制技术也在不断进步。

第1页共1页。

硬质合金牌号性能硬质合金牌号性能、应用推荐及牌号对照合金牌号物理机械性能推荐用途相当于ISO 相当于国内密度g/cm2 抗弯强度不低于N/cm2 硬度不低于HRAYG3X 14.6-15.2 1320 92 适于铸铁、有色金属及合金淬火钢合金钢小切削断面高速精加工。

K01 YG3XYG6A 14.6-15.0 1370 91.5 适于硬铸铁,有色金属及其合金的半精加工,亦适于高锰钢、淬火钢、合金钢的半精加工及精加工。

K05 YG6AYG6X 14.6-15.0 1420 91 经生产使用证明,该合金加工冷硬合金铸铁与耐热合金钢可获得良好的效果,也适于普通铸铁的精加工。

K10 YG6X YK15 14.2-14.6 2100 91 适于加工整体合金钻、铣、铰等刀具。

具有较高的耐磨性及韧性。

K15 K20 YK15YG6 14.5-14.9 1380 89 适于用铸铁、有色金属及合金非金属材料中等切削速度下半精加工。

K20 YG6YG6X-1 14.6-15.0 1500 90 适于铸铁,有色金属及其合金非金属材料连续切削时的精车,间断切削时的半精车、精车、小断面精车、粗车螺纹、连续断面的半精铣与精铣,孔的粗扩与精扩。

K20 YG6X-1YG8N 14.5-14.8 2000 90 适于铸铁、白口铸铁、球墨铸铁以及铬、镍不锈钢等合金材料的高速切削。

K30 YG8NYG8 14.5-14.9 1600 89.5 适于铸铁、有色金属及其合金与非金属材料加工中,不平整断面和间断切削时的粗车、粗刨、粗铣,一般孔和深孔的钻孔、扩孔。

K30 YG8 YG10X 14.3-14.7 2200 89.5 适于制造细径微钻、立铣刀、旋转锉刀等。

K35 YG10X YS2T 14.4-14.6 2200 91.5 属超细颗粒合金,适于低速粗车,铣削耐热合金及钛合金,作切断刀及丝锥、锯片铣刀尤佳。

K30 YS2TYL10.1 14.9 1900 91.5 具有较好的耐磨性和抗弯强度,主要用为生产挤压棒材,适合做一般钻头、刀具等耐磨件。

astm晶粒度等级

(原创实用版)

目录

1.ASTM 晶粒度等级的定义和重要性

2.ASTM 晶粒度等级的测量方法

3.ASTM 晶粒度等级的标准和分类

4.ASTM 晶粒度等级的应用领域

5.ASTM 晶粒度等级的未来发展趋势

正文

ASTM 晶粒度等级是材料科学的一个重要概念,它对金属材料的性能和加工有着重要的影响。

晶粒度是指金属晶体中晶粒的大小,它直接影响着金属的强度、韧性、硬度等机械性能。

ASTM 晶粒度等级就是对金属材料晶粒度大小的一个标准化分类。

ASTM 晶粒度等级的测量方法主要有两种,一种是光学显微镜法,另一种是电子显微镜法。

光学显微镜法是通过观察金属材料在显微镜下的晶粒形态和数量来确定其晶粒度等级;而电子显微镜法则是通过观察晶粒的界面来确定其晶粒度。

ASTM 晶粒度等级的标准和分类非常详细,它根据晶粒度的大小将金属材料分为不同的等级。

这些等级包括 1 级、2 级、3 级等,每个等级对应着不同的晶粒度范围。

ASTM 晶粒度等级的应用领域非常广泛,它被广泛应用于金属材料的生产、加工和使用中。

例如,在航空航天、汽车制造、建筑等领域,都需要对金属材料的晶粒度进行精确的测量和控制。

随着科技的发展,ASTM 晶粒度等级的研究和应用也在不断深入。

第1页共1页。