化工过程能量分析

- 格式:doc

- 大小:137.00 KB

- 文档页数:7

化工过程中的能量管理与优化在化工生产领域,能量管理与优化是至关重要的环节。

有效的能量管理不仅能够降低生产成本,提高生产效率,还能减少对环境的影响,增强企业的竞争力。

化工过程中涉及到各种各样的能量形式,如热能、电能、机械能等。

这些能量在原料加工、化学反应、产物分离等环节中不断地转化和传递。

然而,由于能量的转化和传递过程并非完全高效,不可避免地会产生能量损失。

例如,在传热过程中,如果换热器的设计不合理或者设备老化,就会导致热量的大量散失;在化学反应中,如果反应条件控制不当,可能会使反应不完全,从而浪费了反应物所蕴含的化学能。

为了实现化工过程中的能量管理与优化,首先需要对整个工艺流程进行详细的能量分析。

这包括确定各个环节的能量输入和输出,识别能量损失的主要部位和原因。

通过能量衡算,可以清晰地了解整个系统的能量流动情况,为后续的优化工作提供基础数据。

在能量分析的基础上,可以采取一系列的优化措施。

一是优化工艺流程。

通过重新设计或改进生产流程,减少不必要的中间环节和能量消耗。

例如,采用连续生产工艺代替间歇生产工艺,能够减少设备的启停次数,降低能量损耗。

二是选择高效的设备。

比如,选用高效的换热器、压缩机、泵等,可以提高能量的转化效率。

新型的节能设备往往具有更好的性能和更低的能耗。

三是合理利用余热和余能。

化工生产中会产生大量的余热和余能,如果能够加以回收利用,将带来显著的节能效果。

例如,利用余热来产生蒸汽或加热其他物料,将废热用于发电等。

能源的综合利用也是能量管理与优化的重要方面。

在化工企业中,往往同时需要多种能源,如蒸汽、电力、燃料等。

通过合理规划和调配这些能源的使用,可以实现能源的互补和优化配置。

例如,在用电低谷时段运行高能耗设备,充分利用低谷电价的优惠政策,降低用电成本。

此外,加强过程控制也是实现能量优化的关键。

精确控制反应条件,如温度、压力、浓度等,可以提高反应的选择性和转化率,减少副反应的发生,从而降低能量消耗。

利用热传导分析化工过程中的能量损失在化工生产中,能量的有效利用和损失控制是至关重要的环节。

热传导作为一种常见的传热方式,对化工过程中的能量传递和损失有着显著的影响。

深入理解热传导现象,对于优化化工工艺、提高能源利用率以及降低生产成本具有重要意义。

热传导是由物质内部分子、原子和自由电子等微观粒子的热运动而产生的热能传递现象。

在化工过程中,热传导往往发生在固体内部、固体与液体或固体与气体的接触面上。

例如,在换热器中,热量通过金属管壁从高温流体传递到低温流体,这就是典型的热传导过程。

要分析化工过程中的能量损失,首先需要了解热传导的基本原理。

傅立叶定律是描述热传导的重要定律,它指出热流量与温度梯度成正比,与传热面积成正比,与传热材料的热导率成正比。

热导率是材料的固有属性,不同的材料具有不同的热导率。

在化工设备中,常用的金属材料如铜、铝等具有较高的热导率,而保温材料如石棉、玻璃棉等则具有较低的热导率。

化工过程中的能量损失主要体现在以下几个方面。

一是设备的散热损失。

化工设备表面与周围环境存在温度差,热量会通过热传导的方式散失到环境中。

例如,反应釜的外壁如果没有良好的保温措施,热量会不断散失,导致能量浪费。

二是管道中的热损失。

在输送高温或低温流体的管道中,热量会通过管壁向外界传递,尤其是在长距离输送过程中,这种热损失可能相当可观。

三是物料之间的传热不均匀导致的能量损失。

在混合、分离等操作中,如果物料之间的传热效果不佳,可能会使部分物料未能达到预期的温度,从而影响反应的进行或产品的质量,同时也造成了能量的浪费。

为了减少化工过程中的热传导能量损失,可以采取多种措施。

首先是选择合适的材料。

对于需要传热的部件,应选用热导率高的材料,以提高传热效率;而对于需要保温的部位,则应选用热导率低的材料,减少热量散失。

其次,优化设备的结构设计。

例如,增加换热器的换热面积、减小管道的直径以缩短传热距离等,都可以提高传热效果,降低能量损失。

化工热力学第五章化工过程的能量分析化工过程的能量分析是对能量转化和能量平衡进行分析和计算的过程。

它旨在确定化工过程中的能量输入和输出,以及能量转化的效率。

能量分析的基本原理是能量守恒定律,即能量既不能被创造也不能被消灭,只能发生转化和传递。

在化工过程中,能量转化主要包括热能和工作能的转化。

对于化工过程的能量分析,首先需要确定系统的边界。

系统是指需要进行能量分析的化工过程的范围。

系统可以是一个反应器、一个加热器、一个蒸馏塔等。

接下来,需要确定系统的输入和输出。

输入和输出包括能量流和物质流。

能量流一般包括热能和工作能的流入和流出,物质流一般包括物质的流入和流出,以及化学反应中物质的转化。

在能量分析中,热能是一个重要的能量形式。

对于热能的分析,常常需要考虑热能的传递方式,如传导、对流和辐射。

传导是通过直接接触传递热能,对流是通过流体介质传递热能,辐射是通过辐射传递热能。

根据能量守恒定律,系统的输入和输出之间的热能的变化可以表达为:Σ(Qin) - Σ(Qout) = Σ(Win) + Σ(Wout) ± ΔE其中,Qin和Qout分别表示进入和离开系统的热能,Win和Wout分别表示进入和离开系统的工作能,ΔE表示系统内部的能量变化。

除了热能外,化工过程中还常常涉及到压力能和位能的转化。

压力能是由于流体在系统中的压力而具有的能量,位能是由于物体在重力场中的高度而具有的能量。

在能量分析中,压力能和位能的转化也需要考虑。

能量分析的另一个重要方面是能量的有效利用。

对于化工过程来说,能量转化的效率直接影响着能源的消耗和产品的质量。

提高能量的利用效率是化工工程师的重要目标之一、为了提高能量的利用效率,可以采取一系列的措施,例如优化化工过程的操作参数,改进传热设备的设计和选型,提高能源的回收利用等。

同时,还可以利用先进的能源技术,如余热利用技术、低温热能利用技术等。

总之,化工过程的能量分析是研究化工过程能量转化和能量平衡的重要方法。

化工过程能量分析引言化工过程能量分析是一种重要的工程分析方法,用于评估化工过程中能量的转化和利用情况。

能量是化工过程中最基础的要素之一,对于化工产品的生产、能源消耗和环境影响起着至关重要的作用。

通过对化工过程的能量分析,可以优化能源利用,减少能源消耗,提高化工工艺的可持续性和经济性。

能量分析的基本原理能量分析基于能量守恒定律,认为能量是不可创造也不可消灭的,只能从一种形式转化为另一种形式。

在化工过程中,能量可以以多种形式存在,如热能、电能、机械能等。

能量分析的基本原理是追踪能量在化工过程中的流动和转化,以确定能量的输入、输出和损失。

能量分析的步骤1.确定能量流的路径:首先需要识别化工过程中能量流的路径,包括原料输入、能量转化和产物输出过程。

通过图表或流程图的形式清晰地表示能量流动的路径。

2.测量和计算能量输入和输出:对于能量流经过的每个环节,需要进行能量输入和输出的测量和计算。

常用的测量工具包括温度计、流量计、压力计等。

通过对能量输入和输出的测量和计算,可以得到能量平衡。

3.确定能量损失和效率:计算能量损失和能量转化的效率是能量分析的重要步骤。

能量损失的原因可以包括传热过程中的热损失、能量转化过程中的不完全转化等。

通过计算能量损失和效率,可以评估化工过程的能量利用情况。

4.优化能量利用:根据能量分析的结果,可以制定相应的措施来优化能量利用。

例如,通过改进设备设计、调整操作条件或采用新的能量转化技术来提高能量利用效率。

实例分析:乙烯生产过程的能量分析以乙烯生产过程为例,对其能量分析进行具体实例分析。

1.能量流路径:乙烯生产过程包括原料输入、反应转化和产物输出三个主要环节。

原料输入包括乙烷和空气,反应转化包括乙烷裂解生成乙烯,产物输出为乙烯。

2.能量输入和输出的测量和计算:通过测量乙烯生产过程中原料和产物的温度、流量和压力等参数,可以计算能量输入和输出。

如乙烷的燃烧产生的热量为能量输入,乙烯产物的冷却散热为能量输出。

化⼯热⼒学习题及答案第四章化⼯过程的能量分析第四章化⼯过程的能量分析4-1设有⼀台锅炉,⽔流⼊锅炉是之焓为62.7kJ ? kg -1,蒸汽流出时的焓为 2717 kJ ? kg -1,锅炉的效率为70%,每千克煤可发⽣ 29260kJ 的热量,锅炉蒸发量为 4.5t ? h -1,试计算每⼩时的煤消耗量。

1 2L H u g =Z ⼆W sQ体系与环境间没有功的交换:W s =0,并忽动能和位能的变化,设需要煤mkg ,则有: 4.5 103(2717 _62.7) = 29260m 70%解得:m = 583.2kg4-5 ⼀台透平机每⼩时消耗⽔蒸⽓ 4540kg ,⽔蒸⽓在4.482MPa 、728K 下以61m - s 的速度进⼊机内,出⼝管道⽐进⼝管到底 3m,排⽓速度366 m ?s 1。

透平机产⽣的轴功为 703.2kW , 热损失为1.055 X 105kJ ? h -1。

乏⽓中的⼀⼩部分经节流阀降压⾄⼤⽓压⼒,节流阀前后的流速变化可忽略不计。

式计算经节流后⽔蒸⽓的温度及其过热度。

1 2解:稳态流动体系能量衡算⽅程: H u 2 g.lZ =W sQ2以每⼩时单位⽔蒸⽓作为计算标准51.055 10 454012 12 21223u (U 2 -⼭)(366 -61 ) 10 =65.117kJ kg2 2 2Z p ⼆ g Z =9.8 (-3) 10^ = -29.4 10‘kJ kg将上述结果代⼊能量衡算⽅程得到: H - -645.93kJ kg 查表得到4.482MPa , 728K 过热⽔蒸汽焓值: H^3340kJ kg 进出⼝焓变为出⼝⽓体焓值减去进⼝⽓体焓值::H =H 2 - ⽐对于节流膨胀过程,节流膨胀过程为等焓过程,汨'=0--23.24kJ kg 703.2 36004540 =-557.6kJ kg节流后⽔蒸⽓焓值:H 2=⽐:H = 3340 -646 = 2694kJ kg J内插法查0.1MPa 下过热⽔蒸汽表,得到: T =106.5 C ,过热度65C4 — 16 1mol 理想⽓体,400K 下在⽓缸内进⾏恒温不可逆压缩,由 0.1013MPa 压缩到1.013MPa 。

第6章 化工过程能量分析重点难点:能量平衡方程、熵平衡方程及应用,理想功和损失功的计算,有效能的概念及计算,典型化工单元过程的有效能损失。

1) 能量平衡方程、熵平衡方程及应用(1) 能量平衡方程及其应用根据热力学第一定律:体系总能量的变化率=能量进入体系的速率-能量离开体系的速率可得普遍化的能量平衡方程:t V p W Q gZ u H m gZ u U m t kk k k d d 22d d s 12sy st 2-++⎪⎪⎭⎫ ⎝⎛++=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛++∑= 式中左边项代表体系能量的变化,右边项第一项表示质量流带入、带出的能量,后三项表示体系与环境热和功的交换量。

注意:式中H 为单位质量的焓,u 2/2为单位质量的动能,gZ 为单位质量的位能,内能、动能和位能(g =9.81m/s 2)之和为单位质量流体的总能量E :gZ u U E E U E p k ++=++=221 符号规定:进入体系的质量流率m k 为正,体系吸热Q 为正,环境对体系做功W 为正(体系得功为正)。

上式适用于任何过程,不受过程是否可逆或流体性质的影响。

要对一个过程进行能量分析或能量衡算,应该根据过程的特点,正确分析能量平衡方程式中的各个项,化简能平式,关键是要会分析题意特点,能平式中各项的含义要明白。

① 对封闭体系:忽略动、位能的变化,则能平式变为W Q U δδd +=积分,可得 W Q U +=Δ此即为封闭体系热力学第一定律的数学表达式。

② 稳态流动体系(简称稳流体系)稳态流动过程是指物料连续地通过设备,进入和流出的质量流率在任何时刻都完全相等,体系中任一点的热力学性质都不随时间变化,体系没有物质和能量的积累。

因此,稳流体系的特点:体系中任一点的热力学性质都不随时间而变;体系没有物质及能量的积累。

对一个敞开体系,以过程的设备为体系,即为稳流体系。

其能平式可化为 02s 12=++⎪⎪⎭⎫ ⎝⎛++∑=W Q gZ u H m k kk k 把上式中第一项进、出分开,即得:022s out2in 2=++⎪⎪⎭⎫ ⎝⎛++-⎪⎪⎭⎫ ⎝⎛++W Q m gZ u H m gZ u H 单位质量的稳流体系的能量方程式:022s out2in 2=++⎪⎪⎭⎫ ⎝⎛++-⎪⎪⎭⎫ ⎝⎛++W Q gZ u H gZ u H s 2ΔΔ21ΔW Q Z g u H +=++ 式中∆H 。

∆u 2/2、g ∆Z 、Q 和W s 分别为单位质量的流体经过设备时的焓变、动能变化、位能变化、体系与环境交换的热量及轴功。

注意:我们这儿性质的符号没有区分大小写,但是可以根据公式看出是否是单位质量的量。

在应用能量方程式时还可根据具体情况作进一步的简化。

下面讨论几种常见的情况: 对化工机器:如膨胀机、压缩机、泵等设备。

可忽略流体的动、位能变化,则有ΔH = Q +W s若 Q =0,则 ΔH =W s对化工设备:流体经过如反应器、换热器、传质设备(精馏塔、吸收塔、混合器等)、阀门、管道等设备时,体系与环境没有功的交换,不作轴功,而且进、出口动、位能变化可忽略不计,即ΔH = Q此式是稳流体系进行热量衡算的基本关系式,也是化工过程作热量衡算的依据。

节流装置:流体经过节流阀门或多孔塞等装置时体系与环境既无热量交换,也不做功,进、出口的动能变化和位能变化亦可忽略不计,则ΔH = 0 即 H in = H out稳流绝热无轴功的节流过程为等焓过程。

根据此式可方便地求得绝热过程中体系的温度变化。

对喷嘴:降低高压流体的温度和压力条件以增加动能的稳流过程。

对于这种装置W s = 0,g Δz ≈ 0 ,流体通过喷嘴速度很快来不及散热,可视为绝热过程Q = 0,则ΔH = -Δu 2/2这个式子说明了物系焓的减少等于其动能的增加。

(2) 熵平衡方程及其应用热力学第二定律阐明了自然界中自发过程进行的方向、条件与限度,指出一切自发过程均向着能量的品质降低的方向进行。

卡诺热机效率给出了在指定高温热源和低温热源之间工作的一切热机的最高效率,即热转变为功的限度,热机效率的极限。

根据热力学第二定律引入熵函数,即TQ S δd ≥ (=可逆过程 >不可逆过程) 上式即为热力学第二定律的数学表达式。

它给出任何过程的熵变与过程热温商的关系。

可逆过程中体系的熵变等于过程的热温商。

对不可逆过程,体系的熵变大于过程的热温商。

熵是容量性质,是状态函数,因此对任何一个体系来说,只要最初和最终状态相同,不管具体经过哪个途径,也不管过程是否可逆,它们的变化都是相等的。

对孤立体系 ΔS iso ≥0 或ΔS t ≥0此即熵增原理的数学表达式,即孤立体系的熵值永增不减。

根据熵增原理可以判断过程进行的方向和限度。

此时将体系和环境看作一个大系统,则总熵变等于体系熵变d S syst 和环境熵变d S surr 之和。

d S t =d S iso = (d S syst + d S surr ) ≥0但在许多情况下,由于环境的条件不易获得,使得环境的熵变往往无法计算,影响上式的应用。

对任一敞开体系,熵平衡方程式的微分形式如下:g 1Δd d S T Q S m t S k k k ++=∑ 式中:左边项表示体系内熵的变化率;右边第一项表示因物料流进、流出体系而引起的熵流速率。

第二项TQ 表示体系与环境由于热量传递而引起的熵流速率,常称之为“熵流”。

流入体系为正;第三项gΔS 即熵产生,是内部生成熵的速率。

由于过程不可逆性使体系内部做功能力损失引起熵的产生,属“内因熵变化”。

ΔS g ≥0,熵产生永远不会小于零。

因此,熵产生可作为判断过程方向的准则。

熵不同于质量和能量,它是非守恒量,在孤立(隔离)体系中,不可逆过程可引起熵值的增加,有熵产生。

g outin Δd d S T Q S m S m t S k k k k ++-=∑∑ 体系从状态1变化到状态2的熵变,将上式从t 1到t 2(时间)积分,则得积分形式:g out in sy st ΔδΔS TQ S m S m S k k k k ++-=⎰∑∑ 熵衡算式的积分式用的比较多。

当熵平衡方程用于具体过程时,可以根据体系的特点进行简化处理。

对绝热过程:δQ = 0;对可逆过程:ΔS g =0①对封闭体系:g sy st ΔδΔS T Q S +=⎰ 或 g sy st δδd S TQ S += 如过程绝热可逆,则δQ =0,ΔS g =0,则 ∆S syst =0②对稳流体系:ΔS syst =0,则有0Δδg out in =++-⎰∑∑S TQ S m S m k k k k 如对绝热可逆过程,则δQ =0,ΔS g =0,则∑∑=out in k kk k S m S m若为单股物料,有 S in = S out此即为常见的等熵过程,进出体系物流的熵相等,即绝热可逆过程熵值不变。

2) 理想功、损失功和热力学效率① 理想功:在一定的环境条件下,当体系的状态变化按完全可逆的过程进行时,理论上可能产生的最大有用功或者必须消耗的最小功,称为理想功W id 。

理想功是一个理论的极限值,是用来作为实际功的比较标准的。

所以,计算理想功时所依据的过程,应与实际过程具有相同的始态和终态。

稳流过程的理想功,忽略动能和位能变化,则有S T H W ΔΔ0id -=此即为稳流过程理想功的计算式,它是热力学第一、第二定律联合应用的结果。

式中ΔH 、ΔS 分别为物流经过装置的焓变、熵变。

可见,稳流过程的理想功仅与状态变化有关,仅取决于体系的初态与终态以及环境的温度T 0,而与状态变化的具体途径无关。

注意:理想功和可逆功并非同一概念。

理想功是可逆有用功,但并不等于可逆功的全部,有些情况下可逆功不能利用。

② 损失功:体系在给定状态变化过程中,实际功W ac 与所计算的理想功W id 的差值,即为损失功W L = W ac -W id不可逆过程总会引起总熵变的增加,所以损失功与总熵变必有一定的关系。

对稳流体系,可得W L = T 0ΔS - Q式中ΔS 为物流经过装置的熵变,Q 为在实际不可逆过程中,体系与温度为T 0的周围自然环境所交换的热。

还可推出 W L = T 0ΔS t = T 0ΔS g上式即著名的Guoy-Stodola(高乌-斯托多拉)公式,在化工过程的热力学分析中应用很广,表示了损失功与总熵变的关系。

可见,损失功的大小不仅取决于总熵变,而且与环境温度有关,即W L 与ΔS t 成正比,比例系数为T 0。

当环境温度一定时,随过程不可逆程度的增大,损耗功也增大,所以ΔS t 反映了过程的不可逆程度。

根据损失功的大小可以来判断过程中能量利用的好坏。

为了表示一个过程或装置的能量利用程度,除了用损失功来衡量外,也可以用热力学效率来评定。

热力学效率指实际过程和理想过程的能量关系之比。

产功过程: id acW W a =η 耗功过程:acid W W a =η 任何真实过程的热力学效率都是越接近1越好,说明过程用能越合理。

实际上,对化工过程进行热力学分析,其中的一种方法就是通过计算理想功、损失功和热力学效率,找到工艺中损失功较大的部分,进行节能改造。

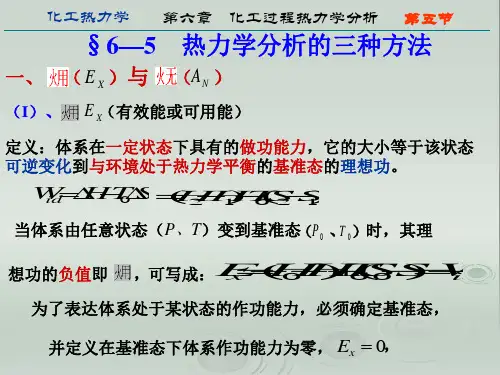

3) 有效能的概念及计算理想功是物系在状态变化时所能提供的最大功,但在实际节能工作中经常要知道物系处于某状态时的最大做功能力。

为了确定体系处于某状态时所具有的最大做功能力,引入“有效能”的概念。

由体系所处的状态到达基准态所提供的最大有用功即为体系处于该状态的有效能。

而理论上不能转化为有用功的能量称为无效能。

为表达体系处于某状态的做功能力,先要确定一个基准态。

所谓的基准态就是体系变化到与周围自然环境达到完全平衡(包括热平衡、力平衡和化学平衡)的状态,此时体系便不再具有做功的能力了,平衡的环境状态称为热力学死态(寂态)。

也就是说,环境状态(基准态)下体系做功能力为零,有效能为零。

只要偏离基准态,E x >0,有效能为正值。

注意:这里指的环境与实际的自然环境是有区别的。

对于没有核、磁、电与表面张力效应的过程,一般可忽略动能有效能、位能有效能,此时稳流体系的有效能由两部分组成,即有效能E x =物理有效能E x,ph +化学有效能E x,ch① 物理有效能:物系仅由于T 、p 与环境状态的T 0、p 0不同所具有的有效能。

体系处于环境状态(T 0、p 0)时,体系的物理有效能为零。

物理死态(约束性死态):一般取环境状态T 0=25℃(298.15K),p 0=1atm (101.325 kPa) 化工生产中,对于加热、冷却、压缩和膨胀等过程,一般只考虑物理有效能。

② 化学有效能:处于环境的T 0、p 0下的物系,由于组成与环境组成不同所具有的有效能。