大气腐蚀环境分类OK

- 格式:docx

- 大小:19.08 KB

- 文档页数:5

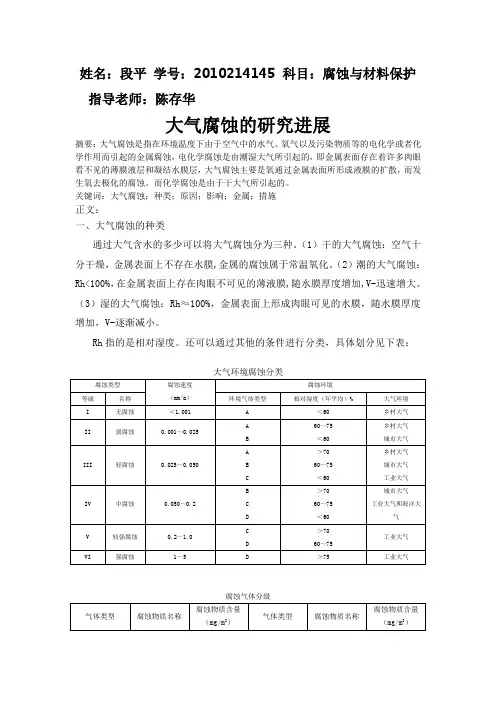

姓名:段平学号:2010214145 科目:腐蚀与材料保护指导老师:陈存华大气腐蚀的研究进展摘要:大气腐蚀是指在环境温度下由于空气中的水气、氧气以及污染物质等的电化学或者化学作用而引起的金属腐蚀,电化学腐蚀是由潮湿大气所引起的,即金属表面存在着许多肉眼看不见的薄膜液层和凝结水膜层,大气腐蚀主要是氧通过金属表面所形成液膜的扩散,而发生氧去极化的腐蚀。

而化学腐蚀是由于干大气所引起的。

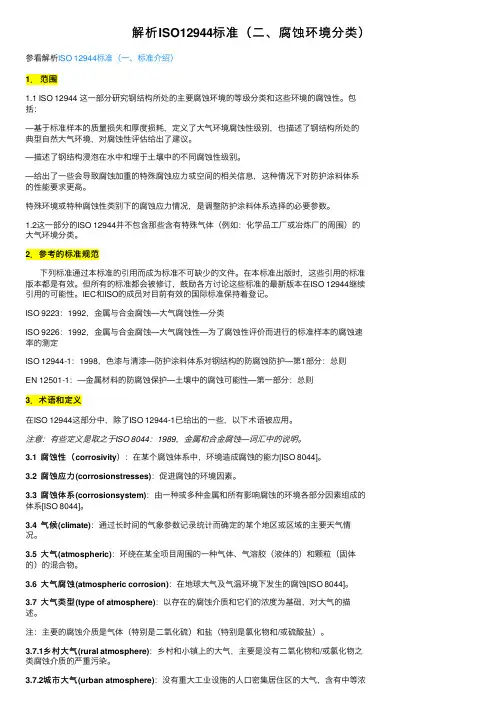

关键词:大气腐蚀;种类;原因;影响;金属;措施正文:一、大气腐蚀的种类通过大气含水的多少可以将大气腐蚀分为三种。

(1)干的大气腐蚀:空气十分干燥,金属表面上不存在水膜,金属的腐蚀属于常温氧化。

(2)潮的大气腐蚀:Rh<100%,在金属表面上存在肉眼不可见的薄液膜,随水膜厚度增加,V-迅速增大。

(3)湿的大气腐蚀:Rh≈100%,金属表面上形成肉眼可见的水膜,随水膜厚度增加,V-逐渐减小。

Rh指的是相对湿度。

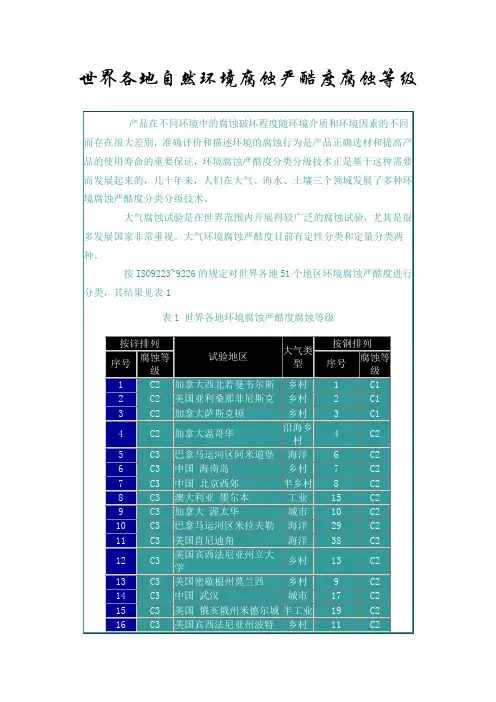

还可以通过其他的条件进行分类,具体划分见下表:大气环境腐蚀分类腐蚀类型腐蚀速度(mm/a)腐蚀环境等级名称环境气体类型相对湿度(年平均)% 大气环境I 无腐蚀<1.001 A <60 乡村大气II 弱腐蚀0.001~0.025AB 60~75<60乡村大气城市大气III 轻腐蚀0.025~0.050 ABC>7060~75<60乡村大气城市大气工业大气IV 中腐蚀0.050~0.2 BCD>7060~75<60城市大气工业大气和海洋大气V 较强腐蚀0.2~1.0CD>7060~75工业大气VI 强腐蚀1~5 D >75 工业大气腐蚀气体分级气体类型腐蚀物质名称腐蚀物质含量(mg/m3)气体类型腐蚀物质名称腐蚀物质含量(mg/m3)A 二氧化碳二氧化硫氟化氢硫化氢氮氧化物氯氯化氢<2000<5.5<0.05<0.01<0.1<0.1<0.05C二氧化硫氟化氢硫化氢氮氧化物氯氯化氢10~2005~105~1005~251~55~10B 二氧化碳二氧化硫氟化氢硫化氢氮氧化物氯氯化氢>20000.5~100.01~50.01~50.1~50.1~10.05~5D二氧化硫氟化氢硫化氢氮氧化物氯氯化氢200~100010~100>10025~1005~1010~100注:当大气中同时含有多种腐蚀气体时,腐蚀级别取最高的一种或几种为基准。

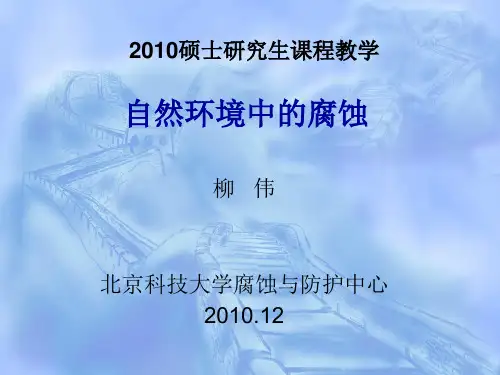

解析ISO12944标准(⼆、腐蚀环境分类)参看解析ISO 12944标准(⼀、标准介绍)1.范围1.1 ISO 12944 这⼀部分研究钢结构所处的主要腐蚀环境的等级分类和这些环境的腐蚀性。

包括:—基于标准样本的质量损失和厚度损耗,定义了⼤⽓环境腐蚀性级别,也描述了钢结构所处的典型⾃然⼤⽓环境,对腐蚀性评估给出了建议。

—描述了钢结构浸泡在⽔中和埋于⼟壤中的不同腐蚀性级别。

—给出了⼀些会导致腐蚀加重的特殊腐蚀应⼒或空间的相关信息,这种情况下对防护涂料体系的性能要求更⾼。

特殊环境或特种腐蚀性类别下的腐蚀应⼒情况,是调整防护涂料体系选择的必要参数。

1.2这⼀部分的ISO 12944并不包含那些含有特殊⽓体(例如:化学品⼯⼚或冶炼⼚的周围)的⼤⽓环境分类。

2.参考的标准规范下列标准通过本标准的引⽤⽽成为标准不可缺少的⽂件。

在本标准出版时,这些引⽤的标准版本都是有效。

但所有的标准都会被修订,⿎励各⽅讨论这些标准的最新版本在ISO 12944继续引⽤的可能性。

IEC和ISO的成员对⽬前有效的国际标准保持着登记。

ISO 9223:1992,⾦属与合⾦腐蚀—⼤⽓腐蚀性—分类ISO 9226:1992,⾦属与合⾦腐蚀—⼤⽓腐蚀性—为了腐蚀性评价⽽进⾏的标准样本的腐蚀速率的测定ISO 12944-1:1998,⾊漆与清漆—防护涂料体系对钢结构的防腐蚀防护—第1部分:总则EN 12501-1:—⾦属材料的防腐蚀保护—⼟壤中的腐蚀可能性—第⼀部分:总则3.术语和定义在ISO 12944这部分中,除了ISO 12944-1已给出的⼀些,以下术语被应⽤。

注意:有些定义是取之于ISO 8044:1989,⾦属和合⾦腐蚀—词汇中的说明。

3.1 腐蚀性(corrosivity):在某个腐蚀体系中,环境造成腐蚀的能⼒[ISO 8044]。

3.2 腐蚀应⼒(corrosionstresses):促进腐蚀的环境因素。

3.3 腐蚀体系(corrosionsystem):由⼀种或多种⾦属和所有影响腐蚀的环境各部分因素组成的体系[ISO 8044]。

风电机组机舱腐蚀等级标准一、腐蚀环境分类风电机组机舱所处的腐蚀环境可分为以下几类:1. 海洋大气环境:机舱位于沿海地区,长期暴露在海洋大气中,受到盐分、湿度、温度变化等影响。

2. 工业大气环境:机舱位于工业区,受到烟尘、废气等污染,大气中存在腐蚀性气体和颗粒物。

3. 山区大气环境:机舱位于山区,受到湿度较大、温差大、紫外线辐射等因素影响。

4. 化工大气环境:机舱位于化工园区,受到化工原料挥发、泄漏等影响,大气中存在多种腐蚀性物质。

二、腐蚀介质风电机组机舱所处环境中常见的腐蚀介质包括:1. 盐分:海洋大气环境中存在的氯化钠等盐分,对金属表面产生腐蚀作用。

2. 湿度:大气中湿度过高或过低都会对金属表面产生腐蚀作用,特别是在湿度频繁变化的情况下。

3. 温度变化:温度变化会导致金属表面产生应力变化,从而产生腐蚀现象。

4. 污染物:工业、山区和化工大气环境中存在的烟尘、废气、化工原料挥发等腐蚀性气体和颗粒物,会对金属表面产生腐蚀作用。

三、腐蚀程度评估针对风电机组机舱所处的不同腐蚀环境,需要对机舱的腐蚀程度进行评估,评估方法包括:1. 外观检查:观察机舱表面是否有锈蚀、裂纹、点蚀等现象,评估腐蚀程度。

2. 厚度测量:测量机舱关键部位如塔筒、叶片等的厚度,评估是否符合设计要求。

3. 无损检测:采用超声波、射线等方法检测机舱内部结构和零部件的腐蚀情况。

4. 力学性能测试:测试机舱材料的力学性能,如抗拉强度、屈服强度等,评估材料是否满足要求。

5. 环境因素监测:监测大气环境中的湿度、温度、污染物等参数,评估环境对机舱的腐蚀影响。

四、腐蚀防护措施根据腐蚀程度评估结果,可采取以下措施进行腐蚀防护:1. 涂层保护:在机舱表面涂敷防腐蚀涂料、聚氨酯保护层等,提高表面的耐腐蚀性能。

2. 阴极保护:对机舱采用阴极保护措施,如外加电流或牺牲阳极等方法,防止电化学腐蚀。

3. 结构设计优化:合理设计机舱结构,避免积水、积尘等易导致腐蚀的部位,同时考虑材料的合理使用和应力分散。

1. 大气腐蚀环境分类:乡村大气、城市大气、工业大气、海洋大气。 ①乡村大气的腐蚀性通常情况下是最小的,正常情况下也不含化学污染物,但的确包含有机物和无机物颗粒,其主要的腐蚀性来源是水分,氧气和二氧化碳。干旱和热带大气是乡村大气中的特殊情况。①②③④⑤⑥⑦ ②城市大气与乡村大气类似,因为很少有工业活动,其主要腐蚀源是机动车排放和民用燃料排放所产生的硫化物和氮化物类污染物。 ③工业大气通常具有较强的腐蚀性,但与石化工业、重工业等工厂区排放物的类型和浓度有关,其主要污染和腐蚀性物质是不同浓度的二氧化硫、氯化物、磷酸盐和硝酸盐等。工业大气环境下通常会形成酸雨,使其腐蚀环境区域扩大化。 ④海洋大气通常具有高度的腐蚀性,而且其腐蚀性与距离海岸的远近和朝向、风向和风速、所处气候带和纬度等有关,其腐蚀性来源是海风卷着海水中的氯化物粒子并沉积到基材表面 2. 一般来说,钢铁的腐蚀是一种电化学腐蚀。水和氧是钢铁产生腐蚀的两个必要条件。 3. 大气腐蚀的关键因素:湿润时间、环境温度、大气污染物。(1)二氧化硫(2)氯化物(3)其他大气污染物 4. 防止海洋腐蚀的措施:除正确设计金属构件、合理选材外,通常有以下几种:(1)采用阳极性金属热喷涂层或复合涂层(2)采用厚浆型重防腐涂料;(3)根据电化学腐蚀原理,采用牺牲阳极(4)对重点部件采用耐腐蚀材料包套(5)设计构件时要考虑到足够的腐蚀裕量。 5. 只有热喷涂才是最有效的长效防腐方法 6. 一般来说,重防腐涂料由底漆、中间漆、面漆等三部分组成,除了防腐性和要求各层之间具有良好的相容性、附着力和干燥时间外,各部分涂料因为所处位置不同要求也各不相同。如底漆需要与基材有良好的,中间层主要起增加厚度和提供柔韧性作用,面漆需要抵抗腐蚀介质和耐候性等。 7. 涂层体系特点:①重防腐涂料体系的配套具有差异性②重防腐涂料对钢铁的保护不能一劳永逸③重防腐蚀涂装的初期投资少但后期维护费用高④重防腐涂料高压无气喷涂施工效益高⑤无机富锌底漆表面处理要求高及需要涂装后保养 8. 热喷涂技术是指利用不同的热源来加热各种被喷涂的材料至熔融状态,并借助于雾化气流的加速使其形成"微粒雾流",高速喷射到经过表面预处理的工件上,形成与基体紧密结合的堆积状喷涂层的技术。 9. 电弧喷涂是利用燃烧于两根连续送进的被喷涂金属线材之间的电弧作为热源来使金属线材熔化,用高速气流把熔化的金属雾化成微粒,并使雾化金属粒子加速,雾化粒子射流高速沉积到工件表面形成涂层的技术。 10. 电弧喷涂层大多是均匀腐蚀,涂层的厚度与防腐蚀寿命大致成正比例关系。所以涂层厚度的选择至关重要。 11. 由电弧喷涂金属涂层和有机封闭涂层组合在一起的防护涂层体系就成为电弧喷涂复合涂层体系。它是由阳极性金属喷涂层+涂料封闭底层+涂料封闭中间层+涂料封闭面层组成。涂料封闭底层主要起封孔作用,应与金属喷涂层有良好的相容性,能充分渗透并填充金属喷涂层的孔隙并良好附着。涂料封闭中间层是封闭和隔离层,耐蚀性好。涂料封闭面层应对腐蚀环境有适应性,能耐腐蚀和耐大气老化。 12. 桥梁钢结构其他防护技术:①电镀锌及锌合金涂层技术②热镀锌涂层技术③冷镀锌涂层技术④阴极保护技术 13. 热镀锌图层技术:是将除锈后的钢件侵入熔化的锌液中,铁与熔融锌反应生成一层合金化的锌层,附着在钢件表面,从而起到防腐的目的。这是一种有效的金属防腐蚀方式,主要用于各行业的钢构件防腐上。 14. 阴极保护技术是将被保护金属作为阴极,施加外部电流进行阴极极化,或用电化序低的易蚀金属做牺牲阳极,以减少或防止金属腐的方法。阴极保护技术有:牺牲阳极阴极保护和外加电流阴极保护两种。 15. 造成钢筋混凝土结构破坏的主要因素有混凝土中性化、氯离子的侵蚀、硫酸盐的侵蚀以及氧和水作用等因素 厦门纳潮口大桥钢构件涂装设计方案 部件 设计要求 设计值 边主梁、钢拱外壁(含拱座钢结构)、立柱外壁、横梁及小纵梁表面 喷砂除锈 Sa3级、Ra40~100um

电弧喷铝 200um

环氧云铁漆2道 20um(稀)+60um

丙烯酸聚氨酯面漆(厂内现场各一道) 2*40um 边主梁、钢拱内壁(含拱座钢结构) 喷砂除锈 Sa2.5级

硅酸锌富锌底漆一道 20um

环氧耐磨底漆一道 125um 金塘大桥钢结构防腐涂装方案 部位 设计要求 设计值 钢箱梁主体及风嘴外表面(除桥面)防撞护栏和检修道栏杆的立柱,底板,底座、路缘石、灯柱底座及其法兰外表面:手孔盖板,排水槽及盖板表面、检查车各部位 喷砂除锈 Sa3级、Rz70~100um

电弧喷铝 200um

环氧封闭漆2道 渗透和封闭,不要求厚度 环氧中间漆1道 50um

丙烯酸聚氨酯面漆(厂内现场各一道) 2*40um 钢箱梁内表面(配抽湿设施,相对湿度RH≤45%) 喷砂除锈 Sa2.5级、Rz40~80um

无机富锌底漆一道 70um

环氧中间漆1道 70um 风嘴内 喷砂除锈 Sa2.5级、Rz40~80um

锌加底漆一道 40um

环氧中间漆1道 80um

环氧面漆1道 80um 19高性能混凝土是一种采用现代混凝土技术制作的高耐久性、高强度及高流动性的新型高技术混凝土,它以耐久性作为设计的主要指标,针对不同用途要求,对耐久性、工作性、适应性、强度、体积稳定性和经济性予以重点保证。为此,高性能混凝土在配置上的特点是采用低水胶比,选用优质原材料,且必须掺加足够数量的矿物细掺料和高效外加剂。 20,高性能混凝土独特性能:①具有一定的强度和高抗渗能力,但不一定具有高强度,中低强度亦可②具有良好的工作性,混凝土拌合物应具有较高的流动性,混凝土在成型过程中不分层、不离析,易充满模型;泵送混凝土、自密实混凝土还具有良好的可泵性,自密实性能。 ③使用寿命长,对于一些特护工程的特殊部位,控制结构设计的不是混凝土的强度,而是耐久性。④具有较高的体积稳定性,在硬化早期应具有较低的水化热,硬化后期具有较小的收缩变形。 钢筋阻锈剂:是一种加入混凝土中能使钢筋钝化,改善和提高钢筋的防腐蚀能力的化学物质,是混凝土外加剂中的一种。 21钢筋阻锈剂优点:①一次性使用而长期有效,能满足50年以上的设计寿命要求。②与环氧涂层钢筋、阴极保护相比,采用钢筋阻锈剂花费最少;包括与外涂层相比,采用钢筋阻锈剂也是施工最简单、方便,最节省劳动力的。另外,钢筋阻锈剂一次性掺进混凝土中之后,在寿命期内不需维护,这就节省了大量的维修费,其长远效益十分明显。③使用范围广,可用于工业建筑、海上水工工程、立交桥和公路桥、盐碱地建设工程及低碱度水泥等,并可用于大量修复工程中。特别对氯盐环境有效。 22钢筋阻锈剂缺点:①不宜在酸性环境中使用。②钢筋阻锈剂的有效性与混凝土质量关系密切,优质混凝土能更好的发挥其阻锈功能;相反,质量低劣的混凝土中,及时使用了钢筋阻锈剂,也难保证其耐久性使用。此外,在特殊腐蚀条件下,仅靠钢筋阻锈剂不能实现长期保护的目的,有时需要与外涂层或环氧涂层钢筋等联合使用。③钢筋阻锈剂的成分大都是化学物质,有些品种不适合于在饮用水系统中使用。 23. 环氧涂层钢筋优点:①高耐碱性②耐化学侵蚀③弹性和耐磨擦性都是良好的④环氧树脂粉末的独特性能与静电喷涂工艺,能保证涂层与基体钢筋的良好黏结、抗拉、抗弯好,短半径180°的弯曲,仍可出现裂缝,这是其他涂层难以达到的 24. 环氧涂层钢筋缺点:①由于表面光滑,涂层钢筋的黏结喵固强度降低约10%,最低可降低20%。②配涂层钢筋的混凝土构件刚度下降0~11.3%。③制作和施工质量差的这种钢筋会加速钢筋混凝土的腐蚀破坏④在施工、运输、混凝土密实过程有更严格的要求。⑤环氧涂层钢筋在价格方面要比普通钢筋贵, 25. 涂料是由成膜物质、分散介质、颜填料和助剂组成的多相分散体系,把这4种基本成分以正确的方式合理的组合在一起,就生产出了涂料。 26. .成膜物质是涂料中的树脂等粘结剂,在液态的时候可以分散或悬浮固体的颜料。 27. 分散介质是涂料的挥发成分,用于溶解黏结剂和调节涂料的黏度,有助于生产和施工在涂膜干燥过程中挥发掉。 28. 颜填料:是固体成分,可以增加涂料的物理或化学性能①着色颜料②防锈颜料③体质颜料 29. 着色颜料是涂料中使用品种最多的一类,在涂料中主要起遮盖和装饰作用。除了要求不溶于水、油和溶剂外,还要求色彩鲜艳,着色力强,对光热的稳定性好。 30. 防锈颜料主要用于底漆中用于防止钢铁基材腐蚀,提高涂膜对基材的保护作用。按防锈颜料作用不同,可分为物理性防锈颜料和化学性防锈颜料 31. 助剂也称为添加剂,在涂料中用量很少,但可以改进涂料生产工艺、改善涂料施工条件、提高涂料产品质量,已成为涂料中不可缺少的组成部分。 32. 涂料生产中常用的助剂有润湿剂,分散剂,消泡剂,偶联剂,触变剂和流平剂等 33. 涂料的成膜方式主要有物理固化和化学固化两大类,其中化学固化又可以分为氧气聚合,固化剂固化,水汽固化等 34. 涂料的物理固化有:溶剂挥发和聚合物粒子凝聚成膜两种形式。 35. 化学固化的涂料,主要依靠化学反应方式成膜,转化型成膜物质在施工时聚合为高聚物涂膜。 36. 固化剂反应成膜的涂料通常为双组分包装,一个组为含有树脂、溶剂、颜料和填料等的基料施工时,把固化剂按比例倒入基料中搅拌均匀即可使用 37. 化学固化的涂料具有的基本特性:①耐溶剂性和不可逆性,固化后的涂膜一般是不会被强溶剂溶解的②成膜速度与温度有关,有些涂料对于最低成膜温度具有具体的要求,低于该温度涂膜将不会固化③非热塑性,黏结剂的分子在高交联状态下不会有移动或振动,即使是在高温状态下涂膜也不会变软。 38. 车间底漆又称保养底漆或预处理底漆,是钢板或型钢经抛丸预处理除锈后在流水线上喷涂的一层防锈漆 39. 车间底漆特点:①车间底漆是一种临时保养性的底漆,具有一定的防止钢板锈蚀的性能,保养期限一般为3~9个月②漆膜在3~5min内表干,能满足自动化流水线作业的需要。一般在加温条件下,钢板表面温度为40℃,车间底漆在3min内干燥,保证在滚道上移动并在起