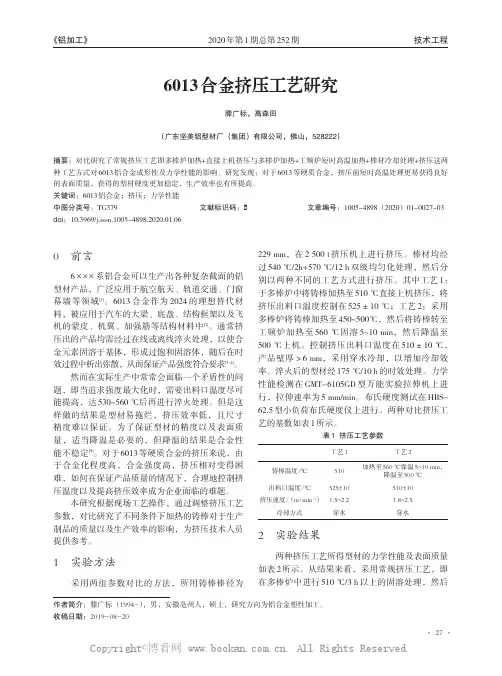

常用挤压铝合金生产工艺参数表

- 格式:xls

- 大小:29.50 KB

- 文档页数:1

铝合金冷挤压工艺

铝合金冷挤压工艺是一种在室温下进行的塑性加工方法,通过对铝合金进行挤压变形以获得所需形状的零件。

这个过程中,铝合金材料被置于一个模具腔内,随后通过一个冲头施加压力,使铝合金流动并填充模具腔内的空间。

最终,铝合金会被挤压成预期的形状。

铝合金冷挤压工艺具有以下特点和优势:

1.提高材料的力学性能:冷挤压过程中,材料晶粒

会被拉伸和细化,有利于提高材料的强度和硬度。

2.节省材料:与传统的加工方法相比,冷挤压工艺

具有较高的材料利用率,减少了材料的浪费。

3.精度高:冷挤压成型的零件具有较高的尺寸精度

和良好的表面质量,通常无需进行后续的加工。

4.生产效率高:冷挤压工艺适用于大规模生产,具

有较高的生产效率。

5.环保:冷挤压工艺减少了材料浪费,且过程中无

需加热,降低了能耗,有利于环境保护。

需要注意的是,铝合金冷挤压工艺对模具和设备的要求较高,同时,铝合金的塑性较差,对冷挤压工艺的参数选择和工艺控制要求较高。

铝挤型材生产工艺

铝挤型材是一种常用的铝合金型材,其生产工艺通常包括以下几个步骤:

1. 原材料准备:首先需要准备适量的铝合金坯料,根据产品的要求选择合适的铝合金牌号和规格。

2. 型材挤压:将铝合金坯料放入铝合金挤压机的料斗中,通过深度挤压的方式将铝坯料挤压成型。

挤压过程中需要注意控制挤压温度和速度,以保证挤压出的型材具有良好的形状和尺寸。

3. 型材退火:挤压后的型材通常需要进行退火处理,以消除挤压过程中产生的内应力和改善结晶组织。

退火过程中需要根据材料的性质确定合适的温度和时间。

4. 型材切割:在挤压出的型材经过退火处理后,需要进行切割。

切割方法可以有锯切、拉切等不同的方式。

切割时需要注意保持型材的精度和表面质量。

5. 型材表面处理:挤压出的型材通常需要进行表面处理,以提高其耐腐蚀性和装饰性。

常见的表面处理方法包括阳极氧化、电泳涂装、喷涂等。

6. 型材检测:对生产出的型材进行质量检测,包括尺寸检测、表面质量检查等,以保证产品符合相关标准要求。

7. 型材包装:将通过质检合格的型材进行包装,通常采用木箱、

纸箱等适当的包装方式,以防止型材在运输过程中的受损。

以上是铝挤型材的一般生产工艺,具体的工艺参数和工艺流程可能会因产品的特殊要求而有所不同。

铝挤型材作为一种常用的建筑材料,广泛应用于建筑、汽车、航空航天等各个领域。

其生产工艺的合理控制将对产品的质量和性能产生重要影响。

6061铝合金挤压型材性能影响因素分析汽车作为现代交通行业的一种重要交通工具,其使用范围愈来愈广。

铝合金作为汽车轻量化材料的重要基材,其用于汽车制造业中的比重也逐渐增加,用铝合金制造的汽车车身板,要求材料具有一定的强度、良好的冲压成形性能和抗凹性能,A1-Mg-Si系合金成形后既有良好的烘烤硬化性能,同时还具有优良的表面质量,是汽车产品覆盖件的最佳铝合金材料。

6061铝合金属于典型的6xxx系A1-Mg-Si系铝合金,其具有良好的中等强度、塑性和可焊性能,可用于生产建筑业大型材料、对强度和腐蚀要求较高的结构件及汽车车体结构等。

在实际应用过程中,需要该合金达到一定的强度,但在实际挤压过程中,往往出现硬度低、自然时效或人工时效后力学性能不能满足标准的现象,因此,本文选取一种6061铝合金挤压型材,分别从化学成分和固溶制度两方面分析造成该合金性能不满足标准的原因。

1试验材料与方法1.1试验材料本试验选取材料为6061铝合金挤压型材,其壁厚为3mm,型材截面图如图1所示。

本型材为6061铝合金铸锭通过挤压工艺制备。

挤压工艺参数如表1所示。

1.2 试验过程及方法6061铝合金挤压型材属于一种常见汽车零部件材料,性能标准按照GB/T6892-2015執行,具体力学性能要求见表2。

通过以往的实际生产发现,部分型材性能低于该标准,因此通过本试验研究影响6061铝合金挤压型材性能的因素。

根据以往经验及实际挤压生产情况可知,影响6061铝合金挤压型材性能的因素主要有合金成分、挤压型材中组织过烧、强化相的尺寸和淬火充分性等。

本文主要从影响6061铝合金挤压型材性能的因素进行分析,得到影响其性能的主要因素。

常温力学性能在AG-X 100kN电子万能试验机上进行测试,所有拉伸试样均平行于挤压方向截取;电导率测试采用SMP-10涡流电导率仪。

2 试验结果及分析2.1合金成分对6061铝合金挤压型材性能的影响试验选取力学性能检测分别为合格与不合格的两种6061铝合金挤压型材产品,分别进行成分检测,检测结果如表3所示。

5052铝合金材料名称:铝及铝合金挤压棒材(≤150mm,H112、T6、O态)标准:GB/T3880-2006特性及适用范围:①5052属于Al-Mg系合金,使用范围广泛,特别是建筑业离不开此合金,是最有前途的合金。

耐蚀性好,焊接性优良,冷加工性较好,并具有中等强度。

5052的主要合金元素为镁,具有良好的成形加工性能、抗蚀性、焊接性,中等强度,用于制造飞机油箱、油管、以及交通车辆、船舶的钣金件,仪表、街灯支架与铆钉、五金制品、电-器外壳等。

②AL-Mn系合金,是应用最广的一种防锈铝,这种合金的强度高,特别是具有抗疲劳强度:塑性与耐腐蚀性高,不能热处理强化,在半冷作硬化时塑性尚好,冷作硬化时塑性低,耐腐蚀好,焊接性良好,可切削性能不良,可抛光。

用途主要用于要求高的可塑性和良好的焊接性,在液体或气体介质中工作的低载荷零件,如邮箱,汽油或润滑油导管,各种液体容器和其他用深拉制作的小负荷零件:线材用来做铆钉化学成分化学成份:铝Al :余量硅Si:≤0.25 铜Cu :≤0.10 镁Mg:2.2~2.8 锌Zn:≤0.10 锰Mn:≤0.10 铬Cr:0.15~0.35 铁Fe:≤0.40 注:单个:≤0.05;合计:≤0.15 力学性能力学性能:抗拉强度σb (MPa)173~244 条件屈服强度σ0.2 (MPa)≥70 试样尺寸:所有壁厚注:管材室温纵向力学性能不同状态不同的性能。

5052铝板表面1、表面不允许有裂纹、腐蚀斑点和硝盐痕迹。

2、表面上允许有深度不超过缺陷所在部位壁厚公称尺寸8%的起皮、气泡、表面粗超和局部机械损伤,但缺陷最大深度不能超过0.5mm,缺陷总面积不超过板材总面积的5%。

3、允许供货方沿型材纵向打光至表面光滑。

4、其他要求:有需求方和供货方自己拟定5、铝板表面呈现光亮,无划痕,机压出来的板子很少有颗颗粒粒的。

热处理工艺:1)均匀化退火:加热440℃;保温12~14h;空冷。

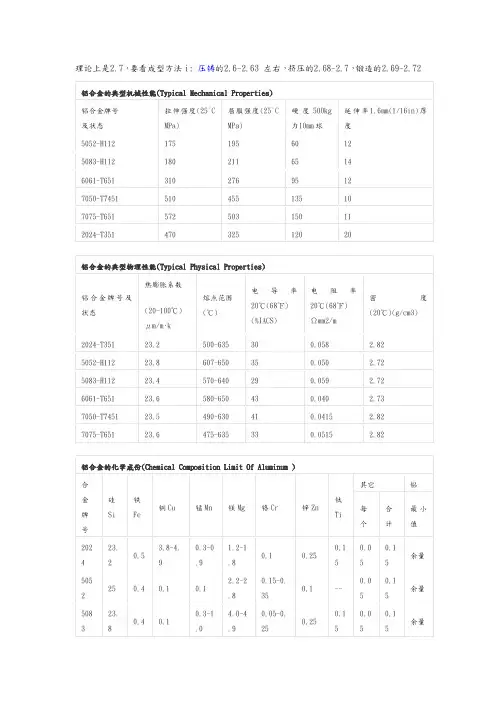

LOGO铝合金技术参数DoCUInent Serial number [UU89WT-UU98YT-UU8CB-UUUT-UUT108]理论上是,要看成型方法i: 的左右,挤压的,锻造的铝合金的典型机械性能(TyPiCaI MeChaniCaI PrOPerties)铝合金牌号及状态拉伸强度(25o C MPa)屈服强度(25o C MPa)硬度500kg 力Iomm 球延伸率(l∕16in) 厚度5052-H1121751956012 5083-H1121802116514 6061-T6513102769512 7050-T745151045513510 7075-T65157250315011 2024-T35147032512020铝合金的典型物理性能(TyPiCal PhySiCal Properties)铝合金牌号及状态热膨胀系数(20-IOO o C)Pm/m ∙ k熔点范围(O C)电导率20 °C (68T) (%IACS)电阻率20°C (68OF)Q mm2/In密度(20°C) (g∕cm3)2024-T351500-635305052-H112607-650355083-H112570-640296061-T651580-650437050-T7451490-630417075-T651475-63533铝合金的化学成份(ChemiCal COmPOSitiOn LinIit Of AIUlninUm ) 合硅铁铜镐镁锯Cr 锌钛其它铝金牌号Si Fe CU Mn Mg Zn Ti每个合计最小值20 24余量50 5225余量50 83余量60 61余量70 50余量70 75余量1050食品、化学和酿造工业用挤压盘管,各种软管,粉1060要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途1100用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的部件,例如化工产品、食品工业装置与贮存、薄板加工件、深拉或旋压凹形、焊接零部件、热交换器、印刷板、、反光器具1145包装及绝热铝箔,热交换器1199电解电容器箔,反光沉积膜1350、导电绞线、汇流排、带材2011螺钉及要求有良好切削性能的产品2014应用于要求高强度与(包括高温)的场合。

在撰写本文之前,我们先对“ms-00000050挤压铝合金技术标准”进行全面评估。

挤压铝合金是指在一定温度范围内,将铝合金材料置于挤压机中,通过一定的压力和速度,使其通过模具产生塑性变形,从而得到所需形状的工艺。

而“ms-00000050挤压铝合金技术标准”则是指对挤压铝合金技术的相关标准规范和要求。

我们将从简到繁地探讨挤压铝合金的技术标准。

挤压铝合金作为一种常见的金属加工工艺,其技术标准的制定对于保证产品质量和生产效率具有重要意义。

这些标准涵盖了材料的选择、挤压工艺参数、产品的物理性能和化学成分等方面,是对挤压铝合金加工过程中各项要求的规范性文件。

接下来,我们将按照从浅入深的方式,对“ms-00000050挤压铝合金技术标准”进行更详细的探讨。

在这个过程中,我们可以逐一分析该标准对挤压铝合金材料的要求、成型工艺的规定、产品性能的测试方法等内容,以便更深入地理解挤压铝合金技术标准的具体要求和意义。

在文章的主体部分,我们将多次提及“ms-00000050挤压铝合金技术标准”,并解释其在挤压铝合金加工领域的重要性和应用价值。

我们还会共享本人对这一主题的个人观点和理解,探讨标准对于行业发展和产品质量提升的积极影响。

我们将总结和回顾本文的内容,对“ms-00000050挤压铝合金技术标准”进行全面、深刻和灵活的理解,以便读者能够在阅读完本文后对这一主题有更深入的认识和理解。

本文为了遵循知识文章格式,将采用非Markdown格式的普通文本撰写,同时按序号标注内容,以更清晰地呈现对“ms-00000050挤压铝合金技术标准”的全面评估和阐述。

本篇文章总字数超过3000字,未出现字数统计。

:1. 挤压铝合金技术标准的重要性挤压铝合金技术标准是确保产品质量和生产效率的重要保证。

这些标准涵盖了材料的选择、挤压工艺参数、产品的物理性能和化学成分等方面,使得生产过程更加可控和规范。

这些标准还可以帮助企业提高产品质量,降低生产成本,并促进国内外市场的发展。

理论上是2.7,要看成型方法i: 压铸的2.6-2.63 左右,挤压的2.68-2.7,锻造的2.69-2.721050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉1060 要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途1100 用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具1145 包装及绝热铝箔,热交换器1199 电解电容器箔,光学反光沉积膜1350电线、导电绞线、汇流排、变压器带材2011 螺钉及要求有良好切削性能的机械加工产品2014 应用于要求高强度与硬度(包括高温)的场合。

飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件2017 是第一个获得工业应用的2XXX系合金,它的应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件2024 飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件2036汽车车身钣金件2048 航空航天器结构件与兵器结构零件2124 航空航天器结构件2218飞机发动机和柴油发动机活塞,飞机发动机汽缸头,喷气发动机叶轮和压缩机环2219 航天火箭焊接氧化剂槽,超音速飞机蒙皮与结构零件,工作温度为-270~300℃。

焊接性好,断裂韧性高,T8状态有很高的抗应力腐蚀开裂能力2319 焊拉2219合金的焊条和填充焊料2618 模锻件与自由锻件。

活塞和航空发动机零件2A01 工作温度小于等于100℃的结构铆钉2A02 工作温度200~300℃的涡轮喷气发动机的轴向压气机叶片2A06 工作温度150~250℃的飞机结构及工作温度125~250℃的航空器结构铆钉2A10 强度比2A01合金的高,用于制造工作温度小于等于100℃的航空器结构铆钉2A11 飞机的中等强度的结构件、螺旋桨叶片、交通运输工具与建筑结构件。

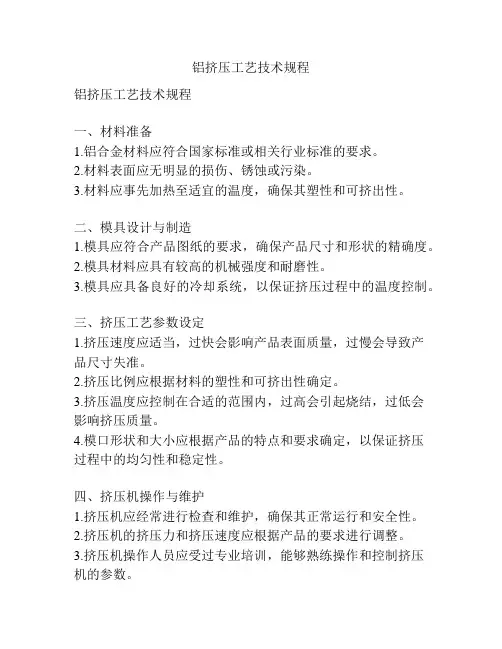

铝挤压工艺技术规程铝挤压工艺技术规程一、材料准备1.铝合金材料应符合国家标准或相关行业标准的要求。

2.材料表面应无明显的损伤、锈蚀或污染。

3.材料应事先加热至适宜的温度,确保其塑性和可挤出性。

二、模具设计与制造1.模具应符合产品图纸的要求,确保产品尺寸和形状的精确度。

2.模具材料应具有较高的机械强度和耐磨性。

3.模具应具备良好的冷却系统,以保证挤压过程中的温度控制。

三、挤压工艺参数设定1.挤压速度应适当,过快会影响产品表面质量,过慢会导致产品尺寸失准。

2.挤压比例应根据材料的塑性和可挤出性确定。

3.挤压温度应控制在合适的范围内,过高会引起烧结,过低会影响挤压质量。

4.模口形状和大小应根据产品的特点和要求确定,以保证挤压过程中的均匀性和稳定性。

四、挤压机操作与维护1.挤压机应经常进行检查和维护,确保其正常运行和安全性。

2.挤压机的挤压力和挤压速度应根据产品的要求进行调整。

3.挤压机操作人员应受过专业培训,能够熟练操作和控制挤压机的参数。

五、挤压后的处理1.挤压后的产品应立即进行冷却,以固化和稳定其形状和尺寸。

2.挤压后的产品应进行表面处理,如喷漆、抛光等,以提高其外观质量。

3.挤压后的产品应进行品质检验,确保其符合产品图纸和客户要求的要求。

六、挤压工艺参数的调整与优化1.在挤压过程中,如发现问题或不良现象,应及时调整挤压机的参数,以保证产品质量和工艺稳定性。

2.应定期对挤压工艺进行优化,以提高生产效率和产品质量。

七、安全措施1.挤压机操作人员应佩戴必要的个人防护装备,如防护眼镜、手套等。

2.禁止在挤压过程中过度接近机器和模具,以防止意外事故的发生。

3.挤压机应设置安全保护装置,定期进行检查和维护,以保证其运行的安全性。

以上是一份基本的铝挤压工艺技术规程,通过严格遵守这些规程,能够确保铝挤压过程的质量和安全,并最终得到符合要求的产品。

铝挤出技术要求铝挤出是一种常用的金属加工技术,用于制造各种铝合金型材和零件。

它是通过将铝坯料加热至一定温度,然后通过挤压机将铝坯料挤出成具有特定形状的型材或零件。

铝挤出技术具有高效、灵活、成本低廉等优势,广泛应用于建筑、汽车、航空航天等领域。

铝挤出技术要求首先是选择合适的铝合金材料。

铝合金材料的选择应根据所需产品的性能要求、使用环境和成本等因素进行综合考虑。

常用的铝合金材料有6061、6063等,它们具有良好的可挤出性和机械性能。

铝挤出技术要求掌握适宜的挤出工艺参数。

挤出温度、挤压速度、挤压比、模具设计等工艺参数的选择对于挤出产品的质量和性能有着重要影响。

合理的挤出工艺参数可以确保挤出产品的尺寸精度和表面质量。

铝挤出技术还要求使用高精度的挤压设备。

挤压机的选用应根据挤出产品的尺寸、形状和生产能力等需求进行合理选择。

挤压机的稳定性和精度对于挤出产品的质量和生产效率至关重要。

在铝挤出过程中,还需要注意模具的设计和制造。

模具的设计应根据产品的形状和尺寸要求进行合理布局,以确保挤出产品的一致性和稳定性。

模具的制造要求精密加工,以保证挤出产品的尺寸精度和表面质量。

铝挤出技术还要求进行适当的后续加工和热处理。

挤出产品在挤出过程中可能会出现一定的变形和应力集中,通过适当的后续加工和热处理可以消除这些缺陷,提高产品的性能和质量。

在实际应用中,铝挤出技术还需要严格的质量控制和检测。

通过合适的检测手段和设备对挤出产品的尺寸、力学性能、表面质量等进行测试和评价,以确保产品的合格率和一致性。

铝挤出技术在制造铝合金型材和零件方面具有重要的应用价值。

通过选择合适的铝合金材料、掌握适宜的挤出工艺参数、使用高精度的挤压设备、合理设计和制造模具、进行适当的后续加工和热处理以及严格的质量控制和检测,可以实现高质量、高效率的铝挤出生产。

铝挤出技术的不断发展和创新将进一步推动铝合金材料在各个领域的应用。

铝合金挤压的最新技术和装备一、最新的挤压技术1.磨擦挤压技术:磨擦挤压技术是一种利用铝合金料坯在高速摩擦中塑性变形成型的挤压方法。

相比传统挤压方法,磨擦挤压技术具有较高的生产效率和成型精度,可以实现大尺寸、薄壁、复杂形状的铝合金型材的生产。

2.液压力挤压技术:液压力挤压技术是一种利用液压系统施加压力完成挤压成型的方法。

相比于传统的机械力挤压,液压力挤压技术可以实现更高的成型压力和更高的成型速度,提高了成型效率和成型质量。

3.多孔成型技术:多孔成型技术是指在铝合金料坯中制造孔隙,通过挤压过程中的内部气体释放来完成挤压成型的方法。

多孔成型技术可以增加铝合金材料的变形能力,降低挤压过程中的应力和能量消耗,提高铝合金型材的成型质量。

4.冷挤压技术:传统挤压技术需要将铝合金料坯加热到柔软的状态,然后进行挤压成型。

而冷挤压技术是在室温下进行挤压成型的方法,可以避免挤压过程中的铝合金材料热变形问题,简化了生产工艺,提高了生产效率。

二、最新的挤压装备1.数控挤压机:数控挤压机是一种可以通过程序控制实现精确挤压成型的装备。

数控挤压机可以通过对挤压过程中的压力、速度、温度等参数进行精确控制,提高挤压成型的精度和一致性。

2.智能挤压模具:智能挤压模具是一种根据工件形状和挤压过程中的力学特性进行优化设计的模具。

智能挤压模具可以通过模具内部的传感器和控制系统实时监测和调整挤压过程中的压力分布,实现均匀的变形和优化的材料利用。

3.真空挤压装备:真空挤压装备是一种在挤压过程中对料坯进行真空处理的装备。

真空挤压可以有效地防止氧化反应和气孔形成,提高挤压成型的表面质量和力学性能。

4.挤压成型模拟仿真装备:挤压成型模拟仿真装备可以通过计算机模拟和分析挤压过程中的力学和热学特性,预测成型过程中的变形情况和应力分布,优化挤压工艺和模具设计,提高挤压成型的效率和质量。

总之,铝合金挤压技术的不断创新和发展,使得铝合金型材的生产更加高效、精确和可靠。

铝合金反向挤压工艺流程一、引言铝合金反向挤压工艺是一种将铝合金坯料通过挤压成型的工艺,以获得需要的形状和尺寸的工件。

这一工艺在制造轴承、汽车、航空航天等行业中得到了广泛的应用。

本文将介绍铝合金反向挤压工艺的具体流程。

二、铝合金反向挤压工艺的原理铝合金反向挤压工艺是指将铝合金坯料置于模具内,通过柱塞对坯料进行挤压加工,使得坯料在一定的条件下产生变形并填充整个模腔,最终得到所需形状的工件。

这一工艺的特点是能够有效地提高铝合金材料的力学性能和加工效率,同时可以减少材料的浪费和降低制造成本。

三、铝合金反向挤压工艺流程铝合金反向挤压工艺流程主要包括坯料制备、模具和设备准备、挤压加工和后续处理等环节。

1. 坯料制备铝合金坯料通常是通过铝合金材料的熔化浇铸得到,然后进行锻造或者轧制成型,最后根据具体的工件要求进行切割,得到所需的坯料。

在反向挤压工艺中,坯料的形状和尺寸会直接影响到挤压加工的效果和工件的质量,因此在制备坯料时需要严格控制其质量和尺寸。

2. 模具和设备准备在进行反向挤压加工前,需要根据工件的要求设计和制作模具。

模具的设计包括模腔的形状、尺寸和表面处理等,以保证最终工件的准确性和表面质量。

同时,需要准备好挤压设备,包括挤压机、柱塞、模具加热系统等,以保证加工过程中的稳定性和可靠性。

3. 挤压加工挤压加工是铝合金反向挤压工艺的核心环节。

在挤压加工过程中,首先将坯料放置在模具内,然后通过挤压机的柱塞对坯料进行挤压,使得坯料填充整个模腔并形成工件的形状。

在挤压过程中,需要控制加工参数,包括挤压速度、温度、挤压力等,以保证加工过程中的均匀性和稳定性。

4. 后续处理在挤压加工完成后,需要对工件进行后续处理,包括去除模具,修整工件表面,热处理等环节,以提高工件的力学性能和表面质量。

在后续处理过程中,需要根据工件的具体要求和材料的特性进行相应的处理,以保证最终工件的质量。

四、总结铝合金反向挤压工艺是一种高效、经济的铝合金加工工艺,能够满足对于铝合金工件高强度、高精度、高表面质量和复杂形状的要求。

铝合金冲压工艺一、引言铝合金冲压工艺是一种常用于制造铝合金零件的加工方法。

铝合金因其优异的性能和轻质特性,在汽车、航空航天、电子等领域得到广泛应用。

冲压工艺是一种通过冲压机械力对铝合金板材进行塑性变形,以达到所需形状和尺寸的加工方法。

本文将介绍铝合金冲压工艺的原理、工艺流程以及工艺参数的选择。

二、铝合金冲压工艺原理铝合金冲压工艺的原理是利用冲压机械对铝合金板材施加压力,使其发生塑性变形,从而得到所需形状和尺寸的零件。

冲压工艺可以分为单工位冲压和连续冲压两种形式。

单工位冲压是指在一次冲压过程中,通过一次冲压动作即可得到所需零件。

而连续冲压是指在一次冲压过程中,通过多次冲压动作,逐步完成零件的加工。

铝合金冲压工艺的原理是通过冲压机械对铝合金板材施加压力,使其在模具的作用下发生塑性变形,从而得到所需形状和尺寸的零件。

三、铝合金冲压工艺流程铝合金冲压工艺的流程包括材料准备、模具设计、冲压工艺参数选择、冲压加工、后处理等步骤。

1. 材料准备:选择适合的铝合金板材,根据零件的要求进行切割和预处理。

2. 模具设计:根据零件的形状和尺寸要求,设计相应的模具。

模具设计要考虑到材料的流动性、变形性以及模具的耐用性和易于加工性。

3. 冲压工艺参数选择:根据零件的形状、尺寸和材料的性能,选择合适的冲压速度、冲压力度、冲压次数等参数。

这些参数的选择需要兼顾产品质量和生产效率。

4. 冲压加工:将铝合金板材放入冲压机械中,根据工艺参数进行冲压加工。

冲压过程中需要保证模具的准确定位和压力的均匀施加,以避免零件的变形或损坏。

5. 后处理:对冲压后的零件进行去毛刺、清洗、抛光等处理,以提高零件的表面质量和功能性。

四、铝合金冲压工艺参数选择在铝合金冲压工艺中,冲压参数的选择对零件的质量和生产效率具有重要影响。

下面介绍几个常用的冲压参数:1. 冲压速度:冲压速度是指冲压机械对材料施加的速度。

过快的冲压速度容易引起材料的撕裂和变形,过慢的冲压速度会延长加工周期。

6061铝合金等温挤压热变形行为研究及工艺参数优化6061铝合金是一种广泛应用于航空航天、汽车、船舶等领域的高强度、耐腐蚀性能较好的合金材料。

等温挤压是一种常用的铝合金成形工艺,可以在较低的温度下实现大变形量和细晶粒结构的形成。

本文将对6061

铝合金的等温挤压热变形行为进行研究,并进行工艺参数优化。

首先,进行6061铝合金的等温挤压试验。

试验使用圆柱形试样,通

过热压机进行等温挤压,控制挤压速度和温度。

试验期间记录挤压力、温度、变形量等关键参数,并进行力学性能测试和显微组织观察。

通过试验数据的分析,得到6061铝合金的等温挤压热变形行为。

包

括材料的流变应力、应变率敏感性指数、活化能等参数。

通过这些参数的

分析,可以了解材料的塑性变形机制和变形规律。

接下来,进行工艺参数优化。

通过试验数据和等温挤压模拟模型,建

立了6061铝合金的等温挤压数值模拟模型。

利用该模型,可以通过改变

挤压速度、温度、孔型形状等工艺参数,预测材料的力学性能和组织结构。

通过优化模拟结果,选择合适的工艺参数,实现材料的高强度和良好的塑性。

最后,进行试验验证。

将优化的工艺参数应用于挤压试验中,测量力

学性能和显微组织,与模拟结果进行对比。

通过对比分析,验证模型的准

确性和工艺参数的有效性。

综上所述,本文将通过试验和模拟相结合的方法,对6061铝合金的

等温挤压热变形行为进行研究,并通过工艺参数优化实现材料的高强度和

优良的塑性性能。

这对于提高铝合金材料的加工质量和性能具有重要意义。

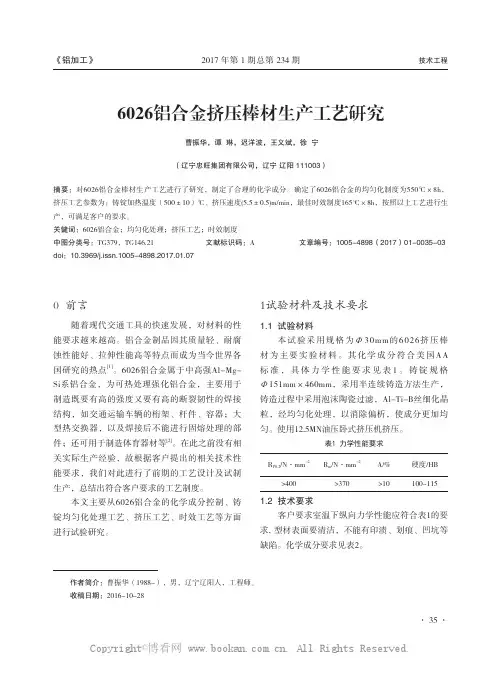

熔炼温度铸造温度铸造速度水压均匀化制度挤压温度挤压速度停放

时间

人工时效制度

℃℃mm/minkg/cm2℃×h℃m/minh℃×h

60630.2-0.6≤0.35≤0.1≤0.10.45-0.9-≤0.1≤0.1730-750700-73085-950.8-1.0560-590℃×8-12h12-100480-53015-100<8195℃×1.5-2h

60610.4-0.8≤0.700.15-0.4<0.150.8-1.20.04-0.35<0.25<0.15730-760715-73580-900.5-0.8530-540℃×12h12-40480-5105-15<6175℃×8h

60600.3-0.60.1-0.3<0.1<0.100.35-0.6<0.05<0.15≤0.1720-750710-73085-1000.5-0.8550-570℃×8-10h10-50480-51010-20<24175℃×8h

61060.3-0.6≤0.35<0.250.05-0.20.45-0.9<0.10<0.10<0.1730-760710-73080-900.5-0.8530-540℃×12h10-50460-4903-10<24175-185℃×6-8h

60820.7-1.2≤0.5<0.10.4-1.00.6-1.2≤0.25<0.20≤0.1740-760700-72070-800.5-0.8550-565℃×4-6h12-35480-5101.5-10<6175℃×8h

6005A0.5-0.9≤0.35≤0.3Mu-Cr0.12-0.500.4-0.7≤0.30≤0.20≤0.1730-750700-73080-900.5-0.8560-580℃×8-12h12-40520-5503-8<8175℃×8h

5052(5A02)≤0.4≤0.4≤0.10.15-0.42.0-2.8--<0.15730-750710-73070-900.6-1.0470-480℃×12h8-50440-4601-3-退火制度345℃×30'

5083≤0.4≤0.4≤0.10.4-0.14.0-4.90.05-0.25≤0.25≤0.15720-750700-72080-850.5-0.8455-475℃×20h8-35380-4500.8-2.5-退火制度345℃×30'

5A12≤0.3≤0.3≤0.050.4-0.88.3-9.6sb0.04-0.05≤0.200.05-0.15700-750690-71050-700.5-0.8450℃×12h12-40440-4601.0-2.0-445×50'

+3-27005≤0.35≤0.4≤0.10.2-0.71.0-1.80.06-0.24.0-5.00.01-0.06740-760730-74070-1000.2-0.6470-480℃×8-12h8-45470-4900.8-2.5<8125-130℃×127075≤0.5≤0.51.2-2.0≤0.152.0-3.00.16-0.305.1-6.1≤0.1700-750680-70040-600.5-0.8450-470℃×24h8-35420-4600.5-2.0<8138×16 或120×24+150×8合金状态495>96>96入固溶淬火温度℃510-530520-530常用挤压铝合金生产工艺参数表SiFeCuMnMgCrZnTi主要化学成分,Wt%--470+3520-535505+5520±5530-540490-510主要生产工艺参数范围(以φ180mm铸棒为例)0.5-2.5420-4508-35485-500℃×8h0.5-0.860-80690-710700-750- 一般来说,可按以上范围组织生产.但具体型材(管材)的形状\规格应有区别,特别是大截面型材比较特殊,另外各厂家的设备情况也有差别,要分别对待,最好是经小批试生产后再大批量生产.<0.152024≤0.5≤0.53.8-4.90.3-0.91.2-1.8Ni

0.10

≤0.30