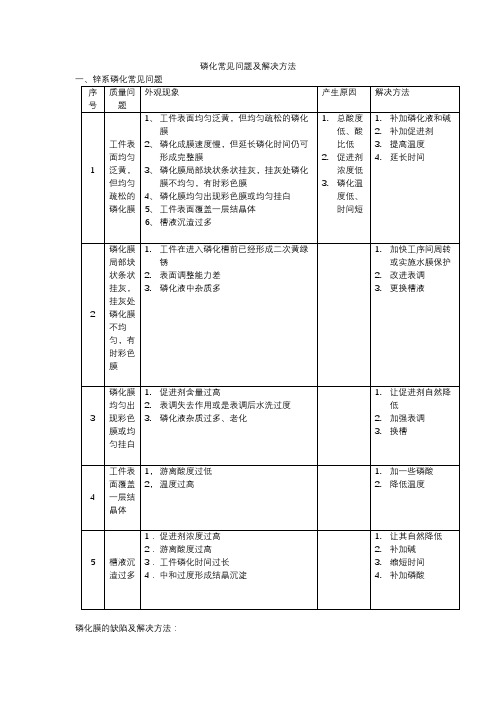

低温磷化工艺中常见的问题与对策

- 格式:docx

- 大小:11.25 KB

- 文档页数:1

故障处理方法常温轻质锌:铁系浸渍磷化无膜①促进剂浓度低。

补加促进剂或磷化浓缩剂。

②FA过低。

补加磷酸或磷化浓缩剂(凡工件未经除锈,FA偏高些为好)。

③杂质积累过多。

更换槽液。

成膜速度慢①FA低。

补加磷酸或磷化浓缩剂,控制FA= 2一3点。

②温度低(<50C)。

稍加温。

若无加热条件,适当提高溶液浓度。

部分泛黄生锈①促进剂浓度低。

补加磷化浓缩剂。

②温度低。

稍升温。

③时间短。

延长时间。

挂白灰①磷化前工件生锈。

尽量缩短工件空停时间,提高工序间进度。

②Fe2+积累过多。

更换槽液。

③沉渣黏附。

减少沉渣,加强清渣。

挂黑灰①FA朴。

加人适量碳酸钠降低FA 。

②温度过高。

降温。

③时间过长。

缩短时间,控制5---15min。

④Cu2+浓度过高。

用废钢铁放人槽中,消耗Cu2+。

常(低)温锌系浸渍磷化磷化膜均匀疏松,耐蚀性差或返锈(红锈或黄锈)①工件锈蚀严重,除锈后表面有残酸。

除锈要彻底,充分中和和水洗。

②工件除锈后空停时间过长。

尽量缩短空停时间。

③表调液失效。

更换表调液。

④TA低,FA高。

补加磷化浓缩剂,升高TA;用中和剂降低FA。

控制酸比(25-40):1 ⑤温度低,时间短。

提高温度,延长时间。

⑥硝酸根浓度低。

多发生在新配槽时,补加适量硝酸。

可以调整磷化浓缩剂中硝酸浓度。

⑦促进剂浓度低。

补加促进剂。

⑧Cl-污染磷化液。

除锈后充分水洗。

⑨磷化膜水洗不干净或烘干前受到酸的污染。

水洗干净,避免磷化膜受到酸污染。

膜层局部呈彩色(用指甲划无划痕)①除油不彻底。

调整或更换脱脂液,提高除油后的水洗质量。

②表调不良。

补加表调剂或更换表调液。

③TA太低和FA偏高。

补加磷化浓缩剂,升高TA;用中和剂降低FA. ④促进剂过量,且分布不均匀。

减少促进剂用量或改每日添加为隔日添加。

⑤温度低。

适当升高温度。

膜层呈均匀蓝紫色①前处理不良。

保证除油除锈干净。

②TA太低或FA偏高。

处理同前。

③促进剂浓度过量。

处理同前。

④槽液杂质太多,老化严重。

低温磷化工艺中常见的问题与对策作者:孙绍志来源:《中国新技术新产品》2019年第24期摘; 要:低温磷化成本比较低(原液以及工作液的体积之比为l∶100),沉积物比较少,液温比较低(25℃~35℃),成膜速度非常快(2.0 min~5.0 min),膜厚大致為0.8 m~1.00 m。

这个过程非常适用于黑钢零件以及锌,铝及其他的一些零件。

该文主要简单介绍了低温磷在工艺当中常见的一些问题以及对策,希望可以给大家带去一些启发。

关键词:低温磷化;工艺;总酸度中图分类号:TG174; ; ; 文献标志码:A0 前言对钢、锌、铝及其合金的一些金属零件进行磷化处理后,在相应的表面会形成磷酸盐转化膜,几乎不会溶于水。

磷化膜具有非常多的细孔,因此很少用作金属的最终保护层,而且由于该特性,可以很好地植入到漆膜以及塑料喷剂当中,从而使其与基材之间的结合力在很大程度上得到增强。

1 磷化工艺的主要特点环境保护方面:废水排放和国建标准相比,要低于标准。

用途非常广泛:可以用于钢、锌、铝及其合金的一些磷化处理当中。

工序比较少:与一般磷化生产线相比,需要对表面进行调节预处理,相应的磷化线设备投资成本比较低。

磷化方法比较灵活:可以使用喷涂或者浸涂的方式进行处理。

成本比较:由于消耗比较小,原液以及工作液的体积之比为l∶100,成本比较低。

沉积物比较少:和其他的一些磷化溶液配方相比较,沉积物非常少,占据很大的优势。

低温:通常适合在25℃~35℃的温度范围内进行操作。

速度比较:在喷涂1.5 min~3.0 min,或者浸渍5.0 min~10.0 min就可以完成。

磷化液维护方面比较方便:不需要经常进行测量以及对游离酸度进行控制,非常方便。

膜厚大致为0.8~1.0。

磷化膜:附着力非常良好,在喷涂前的底层使用方面非常适合。

2 具体的处理流程将这些零件放在生产线上之前,应该先对这些零件进行除油以及除锈。

进入生产线之后的工艺流程:进行化学除油-热水洗涤-磷化-热水洗涤-干燥。

冷拔磷化剂使用过程中的常见问题1、折迭:拔制后,钢管内外表面呈现直线或螺旋方向的折迭,局部或通长的出现在钢管上。

产生的原因:管料表面有折迭或平杂物,有严重擦伤和裂纹,管料磨修处有棱角或深宽比(H/b)不够。

预防和消除方法:严格按照规程要求对管料进行修磨。

不合格管料不投产,防患于未然。

严格把好穿孔热序的质量关。

2、尺寸超差(包括壁厚超差,壁厚不均,直径超差,椭圆)直径超过了标准的偏差范围,在同一截面上管壁一边薄,厚,直径不等,长短轴之差超出标准规定。

产生的原因:1、拔制模具选择不光,或蕊棒(内模)调整不当。

2、拔模内模设计制造不合理或磨损严重,或硬度不够造成变形磨损。

3、热处理时间长,温度高。

或热处理性能不均匀。

4、空拔时增减壁的规律控制不当,拔制表编制不合理。

5、钢管矫直时被压扁,工卡量具未校零,误差大。

预防和消除方法:1、正确设计制造和选配拔管模具。

2、正确执行热处理制度,均匀加热。

3、正确调整矫直机,经常校对拔管机各部件位置和量具。

4、正确合理编制拔制表,掌握不同钢种、不同规格钢管的增减壁规律。

5、椭圆度不出格,判为合格品,椭圆度出格可重新矫直,局部椭圆度出格可切除。

3、划道:钢管表面上呈现纵向直线形的划痕称为划道。

划道长短不一,宽穿窄不等,多为沟状,可见沟底。

产生的原因:1、拔模内表不光滑,有裂纹或结金属。

2、锤头过渡部分有棱角,磨损工具。

3欠酸洗或毛管上残存氧化铁皮。

4、在涂润滑油时,磷化、皂化工序操作不当。

5、内外模已损伤或磨损严重。

6、中间退火不均,变形量不足。

预防和消除方法:1、提高拔管模具的表面质量。

2、氧化皮要酸洗,冲洗干净,涂层要均匀牢固。

3、锤头过渡部分要圆滑无棱角。

4、勤检查模具和钢管表面,发现问题及时处理。

4、抖纹:钢管表面沿长度方向呈高低不平的环形波浪或波浪逐个相同排列,局部的或通长的出现在钢管内外表面上。

产生的原因:1、热处理后的性能不均,润滑不良,皂化不均。

3、蕊杆细,拔制时蕊杆产生弹性变形引起抖动。

磷化处理工艺流程磷化常见问题及处理方法磷化处理磷化处理是一种化学反应,在表面形成一层膜(磷化膜)的一种表面处理工艺。

磷化处理工艺主要用在金属表面,目的也是为金属表面提供一层保护膜,让金属与空气隔绝,防止其被腐蚀;还会用于一些产品涂漆之前的打底,有了这层磷化膜能够提高漆层的附着力和防腐蚀能力,提高装饰性让金属表面看起来更漂亮,并且还能够在部分金属冷加工过程中起到润滑的作用。

经过磷化处理后能让工件在很长时间内不会氧化生锈,所以磷化处理的应用非常广泛,也是常用的一种金属表面处理工艺,在汽车,船舶,机械制造等行业中应用越来越多。

但磷化处理也有着溶液沉渣多,表面粗糙,磷化温度较高,时间长以及成本较高的缺点。

磷化的发展历史其实磷化处理工艺发展至今已经有很长时间了,它应该是现代金属表面处理中,发明时间较早的一种,其发展也经过了不同的时期。

在1869年的英国,有人就发现了磷化膜可以用在金属表面,能有效的保护金属长时间不被腐蚀,并且当时还将其申请了专利,这也为磷化处理的技术和发展奠定了基础。

从20世纪初开始,磷化处理开始用在工业产品中,这也促进了磷化工艺的发展和进步,从此磷化处理得到了快速的发展和进入实际应用时期。

到了现代,为了适应各种需求,磷化处理工艺也在不断的改进,主要是向着低温,低渣,环保无毒的方向发展。

磷化的分类及应用通常情况下,一种表面处理后都是呈现出一种颜色,但是磷化处理可以根据实际需求,通过使用不同的磷化剂就会呈现不同的颜色,这也就是我们经常会看到磷化处理有灰色,彩色或者是黑色。

铁系磷化磷化后表面会呈现出彩虹色以及蓝色,所以又被称为彩磷,磷化液主要以铝酸盐为原料,会在钢铁材料表面形成彩虹色的磷化膜,也主要是用于涂装底层,以达到工件的防腐蚀能力和提高表面涂层的结合力。

锌系磷化颜色呈灰色,所以被称为灰膜磷化,主要使用的磷化液由磷酸,氟化钠以及乳化剂等组成,会在工件表面形成灰色的磷化膜,它主要也是为涂装底层,与后道的喷塑,喷漆或者电泳等工序进行结合。

低温磷化工艺中常见的问题与对策低温磷化工艺是一种在相对低温下进行的金属表面处理工艺,其主要目的是增强金属材料的耐腐蚀性能和耐磨损性能。

在实际生产中,低温磷化过程中常常会遇到一些问题,这些问题会影响产品的质量和生产效率。

对这些常见问题进行深入分析,并提出相应的对策和解决办法,对于提高低温磷化工艺的稳定性和可靠性具有重要意义。

1. 磷化膜质量不稳定在低温磷化过程中,磷化膜的质量不稳定是一个比较常见的问题。

其表现为同一种工件经过磷化处理后,磷化膜的质量差异较大,有的磷化膜表面光洁平滑,而有的则出现粗糙不均匀的情况。

2. 磷化速度慢有时在低温磷化过程中,磷化速度会较慢,导致耗时过长,生产效率低下。

3. 磷化膜不均匀低温磷化过程中,磷化膜的厚度和均匀性是一个较为关键的问题。

有些工件磷化膜的厚度不均匀,甚至在同一个工件上出现了明显的厚薄差异。

4. 磷化膜附着力差有时在低温磷化过程中,磷化膜与金属基材的附着力不佳,容易发生脱落和剥离现象。

1. 优化磷化工艺参数针对磷化膜质量不稳定的问题,可以通过优化磷化工艺参数来解决。

在磷化溶液的配方中适当调整添加剂的种类和浓度,控制磷化温度和时间等,以保证磷化膜的质量稳定。

2. 选用优质的磷化溶液和添加剂为了提高磷化速度和磷化膜的质量,可以选择优质的磷化溶液和添加剂,确保其纯度和稳定性,避免因为溶液和添加剂的质量问题导致磷化膜不稳定和质量不佳的情况。

3. 控制磷化工艺条件针对磷化速度慢和磷化膜不均匀的问题,可以通过精确控制磷化工艺的温度、时间、搅拌速度等关键参数,确保磷化膜的厚度和均匀性。

为了解决磷化膜附着力差的问题,可以在金属基材表面进行预处理,例如进行除油、除锈、抛光等工艺,以提高金属表面的清洁度和粗糙度,从而提高磷化膜与金属基材的附着力。

低温磷化工艺中常见的问题与对策

低温磷化是一种在低温下将金属表面形成一层磷化物膜的化学反应,常用于防腐、增加润滑性和改善表面硬度等目的。

低温磷化工艺中也存在一些常见问题,下面将介绍这些问题以及对策。

1. 均匀性问题:低温磷化可能会导致膜层厚度不均匀,出现局部区域较薄或较厚的情况。

这可能是由于金属表面的几何形状不同,导致反应液在不同区域的接触面积不同所引起的。

对策:可采用预处理方法,如机械研磨或化学抛光,使金属表面粗糙度更加均匀。

调整反应液的成分和pH值,控制温度和反应时间,也可以改善磷化膜的均匀性。

2. 膜层粘附力问题:低温磷化后的膜层有时会出现与基材粘附力不足的问题,容易剥离或脱落。

这可能是由于磷化膜界面溶质浓度不均匀,或者磷化膜与基材之间存在化学反应不足。

对策:可以通过增加磷化反应时间、提高反应液中活性剂的浓度、改变磷化温度等方式来提高膜层的粘附力。

还可以采用预处理方法,如杂化处理、阳极氧化处理等来增强基材表面的粗糙度,提高与膜层的粘附力。

3. 反应速度问题:低温磷化的反应速度相对较慢,而且反应过程容易受到环境因素的影响,导致反应速度不稳定,难以控制。

对策:可根据具体情况选择合适的反应温度和反应时间,进一步优化反应液的成分,尽量减少环境因素对反应速度的影响。

可以考虑引入机械或电化学方法来加速磷化反应。

4. 膜层品质问题:低温磷化膜层的结构和性能与磷化液的成分、反应温度等因素密切相关。

如果这些因素无法得到正确控制,可能会导致膜层的结构松散、表面颗粒较大或形成不均匀的晶体。

对策:可以通过选择合适的磷化液配方,并严格控制反应温度和时间等参数,来获得较好的膜层品质。

也可以考虑采用后处理方法,如热处理、退火处理等来改善膜层的结构和性能。

低温磷化工艺中常见的问题包括均匀性问题、膜层粘附力问题、反应速度问题和膜层品质问题。

针对这些问题,可以采取相应的对策来解决,如调整反应液成分和pH值、提高反应温度和时间、增加活性剂浓度等。

还可以通过预处理和后处理方法,来改善膜层的均匀性、粘附力和品质。