复合材料层合板建模step by step

- 格式:pdf

- 大小:805.83 KB

- 文档页数:9

2020年12月第44卷第12期Vol.J4No.12Dec.202() MATERIALS FOR MECHANICAL ENGINEERINGDOI:10.11973/jxgccl202012016基于Ls-Dyna软件2种材料模型的碳纤维复合材料层合板面内剪切有限元仿真孟宪明',钟正S程从前2,曹铁山S赵杰2,黄亚烽-吴瑶2(1.中国汽车技术研究中心有限公司,天津300300;2.大连理工大学材料科学与工程学院,大连116024)摘要:通过准静态单轴拉伸试验和面内剪切试验获取力学性能参数,采用Ls-Dyna软件中的纤维增强复合材料渐进损伤模型和复合材料层合板连续损伤模型模拟碳纤维复合材料层合板在面内剪切载荷作用下的力学响应和破坏模式,对比了2种模型的适用性。

结果表明:在面内剪切过程中的初始线弹性阶段,2种模型都能较好地模拟出碳纤维复合材料层合板的力学特性。

随着载荷的持续增大,渐进损伤模型的载荷-位移仿真曲线依旧呈线性上升,到达载荷峰值后迅速下降,与试验曲线存在很大偏差;连续损伤模型由于引入了损伤参数,当材料出现损伤后.其载荷-位移仿真曲线呈非线性,与试验曲线吻合良好。

关键词:碳纤维复合材料;连续损伤模型;渐进损伤模型;损伤参数中图分类号:TB332文献标志码:A文章编号:1000-3738(2020)12-0085-06Finite Element Simulation of In-plane Shear of Carbon Fiber ReinforcedPlastic Laminates with Two Material Models of LS-DYNA SoftwareMENG Xianming1.ZHONG Zheng2.CHENG Congqian2,CAO Tieshan2.ZHAO Jie2,HUANG Yafeng*,WU Yao2(1.China Automotive Technology&Research Center Co.,Ltd.,Tianjin300300,China;2.School of Materials Science and Engineering,Dalian University of Technology»Dalian116024,China)Abstract:The progressive failure model of fiber reinforced plastics and the continuous damage model of composite laminate of the Ls-Dyna software were applied to simulate the mechanical response and damage modes of carbon fiber reinforced plastic laminates under in-plane shear loads,with the mechanical parameters obtained by quasi-static uniaxial tensile and in-plane shear tests.The applicability of the two models was compared.The results show that in the initial linear elastic stage during in-plane shearing,the two models could simulate the mechanical characteristics of the carbon fiber r&nforced plastic laminates.As the load continued to increase,the loaddisplacement simulation curve obtained by the progressive failure model still rose linearly,and dropped rapidly after reaching the load peak;the simulation curve had a large deviation from the test curve.When the material was damaged,because of the introduction of damage parameters,the load-displacement simulation curve obtained by the continuous damage model was nonlinear,which was in good agreement with the test curve.Key words:carbon fiber reinforced plastic;continuous damage model;progressive failure model;damage parameter收稿日期:2020-08-05;修订日期:2020-11-27基金项目:国家重点研发计划“新能源汽车”重点专项项目(2O16YFBO1O16O2)作者简介:孟宪明(1980—),男,山东济南人,高级工程师•博士通信作者:赵杰教授0引言碳纤维复合材料(CFRP)作为一种比强度高、比刚度高、耐腐蚀性能较强的轻量化材料,广泛应用于汽车、航空航天、军工武器、高速动车等方面口切。

复合材料模型建模与分析1.Cohesive单元建模方法1.1 几何模型使用内聚力模型(cohesive zone)模拟裂纹的产生和扩展,需要在预计产生裂纹的区域加入cohesive层。

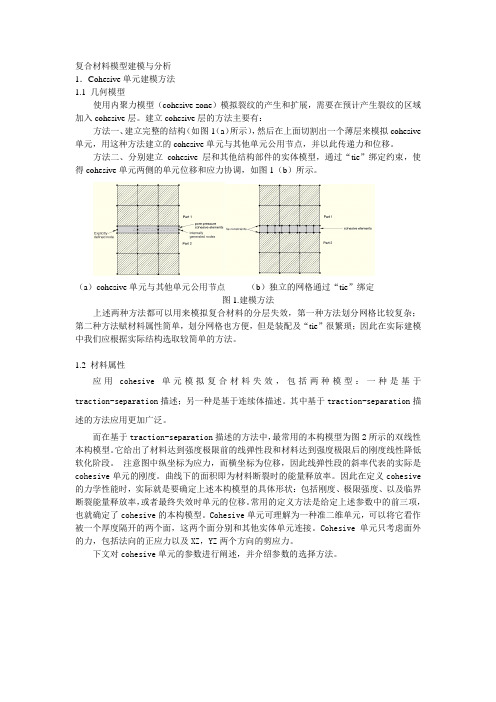

建立cohesive层的方法主要有:方法一、建立完整的结构(如图1(a)所示),然后在上面切割出一个薄层来模拟cohesive 单元,用这种方法建立的cohesive单元与其他单元公用节点,并以此传递力和位移。

方法二、分别建立cohesive层和其他结构部件的实体模型,通过“tie”绑定约束,使得cohesive单元两侧的单元位移和应力协调,如图1(b)所示。

(a)cohesive单元与其他单元公用节点(b)独立的网格通过“tie”绑定图1.建模方法上述两种方法都可以用来模拟复合材料的分层失效,第一种方法划分网格比较复杂;第二种方法赋材料属性简单,划分网格也方便,但是装配及“tie”很繁琐;因此在实际建模中我们应根据实际结构选取较简单的方法。

1.2 材料属性应用cohesive单元模拟复合材料失效,包括两种模型:一种是基于traction-separation描述;另一种是基于连续体描述。

其中基于traction-separation描述的方法应用更加广泛。

而在基于traction-separation描述的方法中,最常用的本构模型为图2所示的双线性本构模型。

它给出了材料达到强度极限前的线弹性段和材料达到强度极限后的刚度线性降低软化阶段。

注意图中纵坐标为应力,而横坐标为位移,因此线弹性段的斜率代表的实际是cohesive单元的刚度。

曲线下的面积即为材料断裂时的能量释放率。

因此在定义cohesive 的力学性能时,实际就是要确定上述本构模型的具体形状:包括刚度、极限强度、以及临界断裂能量释放率,或者最终失效时单元的位移。

常用的定义方法是给定上述参数中的前三项,也就确定了cohesive的本构模型。

Cohesive单元可理解为一种准二维单元,可以将它看作被一个厚度隔开的两个面,这两个面分别和其他实体单元连接。

第四章复合材料计算实例在有了前几章知识做铺垫,这一章我们来学习两个复合材料分析的例子,加深复合材料分析的理解,也希望读者能从中收获一些经验。

在这里将第二章的流程图再次拿出来,进一步熟悉ANSYS有限元分析的基本过程。

图7 Ansys 结构分析流程图4.1 层合板受压分析4.1.1 问题描述层合板指的是仅仅由FRP层叠而成的复合板材,中间不包含芯材,板材的性能不仅与纤维的弹性模量、剪切模量有关,还与纤维的铺层方向有着密切关系。

本例中的板材有4层厚度为0.025m的单元板复合而成,单元板的铺层方向为0°、90°、90°、0°,见图13所示。

单元板的材料属性见表4.1。

表 4.1 单元板材料属性EX/MP EY/MP EZ/MP GXY/MP GYZ/MP GXZ/MP PRXY PRYZ PRXZ12.5 300 300 50 20 50 0.25 0.25 0.01图13 复合材料板4.1.2 求解步骤根据问题描述,所要分析的问题为壳体结构的复合材料板,可以采用SOLID46单元建立3D有限元模型进行分析。

结合图7的一般步骤进行分析。

步骤一:选取单元类型,设置单元实常数⑴、在开始一个新分析前,需要指定文件保存路径和文件名。

文件保存路径GUI:【Utility Menu】|【File】|【Change Directory】见图14指定新的文件名GUI:【Utility Menu】|【File】|【Change Jobname】见图15所示图14 指定文件保存路径图15 修改文件名⑵、选取单元类型1)选取单元类型的GUI操作:【Main Menu】|【Preprocessor】|【Element Type】|【Add/Edit/Delete】,执行后弹出Element Types对话框。

2)在Element Types对话框点击Add定义新的单元类型,弹出“Library of Element Types”对话框,见图16所示,按图中所示选择,单元类型参考号输入框中输入数字1。

碳纤维复合材料层合板平面双轴试验方法下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!碳纤维复合材料层合板平面双轴试验方法1. 引言碳纤维复合材料层合板在工程结构中广泛应用,其力学性能的准确测试对于材料设计和结构分析至关重要。

第36卷第6期2020年12月电4机械,打E lectro-M echanical Engineering•制造工艺•D O I: 10.19659/j.issn.l008-5300.2020.06.012基于Hyper W orks的不同铺层方式复合材料剪切强度有限元分析+马玉钦、陈义\许威\任晓雨2,靳浩\李开府\王杰\赵亚涛\李飞1(1.西安电子科技大学机电工程学院,陕西西安n o o n;2.陕西职业技术学院汽车工程与通用航空学院,陕西西安710038)摘要:剪切强度和剪切韧性是反映复合材料构件在复合受力状态下承载能力及耗能能力的重要指标,不同 铺层方式的单向玻璃纤维与短切玻璃纤维混杂增强复合材料层合板的层间剪切性能有明显差异。

文中基于 HyperWorks商用有限元软件建立了精确的复合材料层合板模型,通过数值模拟分析不同铺层方式复合材料层 合板的层间剪切性能。

研究结果表明,铺层材料对复合材料层合板的层间剪切性能影响较大,而铺层顺序对复 合材料层合板的层间剪切性能影响较小。

关键词:复合材料;铺层方式;层间剪切强度;有限元分析中图分类号:TB381 文献标识码:A文章编号:1008-5300(2020)06-0050-04F in ite E lem en t A n alysis o f Shear S tren gth o f C om p osite w ithD ifferent L am inate M eth od s B ased on H yperW orksM A Yuqin1, CH EN Y i1, X U W ei1, R EN X iaoyu2, JIN H ao1, LI K aifu1,W ANG Jie1, ZHAO Y atao1, LI Fei1(1.School of Mechano-Electronic Engineering,Xidian University,Xi'an710071, China-,2.School of Automotive Engineering and General Aviation,Shanxi Vocational and Technical College,Xi'an710038, China)A bstract: Shear strength and shear toughness are important indexes to reflect the bearing capacity and energy dissipation capacity of composite components under complex stress condition.The interlaminar shear properties of composite laminates reinforced by unidirectional glass fiber and short-cut glass fiber hybrid with different laminate methods are significantly different.Based on the HyperWorks commercial finite element software,an accurate composite laminate model is established and the interlaminar shear properties of composite laminates with different laminate modes are numerically analyzed in this paper.The results show that the interlaminar shear strength of the composite laminates is greatly affected by the lay-up materials but less affected by the lay-up sequence.K ey words: composite;laminate method;interlaminar shear strength;finite element analysis引言玻璃纤维具有拉伸强度高、防火、防霉、耐高 温、电绝缘性好等一系列优异的性能,是目前使用量 最大的一种增强纤维[1_3]。

复合材料强度与刚度分析模型构建复合材料是一种由两种或多种不同材料组成的复合结构,具有较高的强度和刚度。

在工程设计和应用中,对复合材料的强度和刚度进行准确的分析和预测至关重要。

为了实现这一目标,构建合适的分析模型是必不可少的步骤。

复合材料的强度与刚度受多种因素的影响,包括材料的组成、纤维取向以及层间剪应力等。

为了建立全面有效的分析模型,我们需要考虑这些因素,并根据实际情况选择合适的理论和方法。

首先,我们可以使用经典层合板理论(Classic Lamination Theory,CLT)来进行分析。

CLT将复合材料视为由许多薄层组成的结构,每层都具有特定的材料性质和纤维取向。

这种理论在计算复合材料的强度和刚度时非常方便,可以给出各层的应力和应变分布。

在CLT的基础上,我们可以采用有限元分析(Finite Element Analysis,FEA)来进一步优化模型。

有限元方法是一种基于数值计算的工程分析方法,可以将复杂的结构分割成许多小的有限元,通过求解方程组得到整个结构的应力和应变分布。

在复合材料的分析中,有限元方法可以更加准确地考虑材料的非均匀性和各向异性。

此外,我们还可以使用层间剪应力理论来考虑复合材料中的层间剪应力效应。

由于复合材料中的不同层之间存在层间剪应力,会导致复合材料的强度和刚度发生变化。

通过引入层间剪应力理论,我们可以更好地预测复合材料的应力分布和破坏模式。

综合考虑上述因素,我们可以构建一个全面的复合材料强度与刚度分析模型。

模型可以基于理论分析和数值计算相结合的方法,利用经典层合板理论等基本理论,通过有限元分析提高模型的准确性和可靠性,并结合层间剪应力理论来考虑复合材料的各种因素。

在构建模型时,还应注意选择合适的材料参数。

复合材料的强度和刚度与材料的组成、纤维取向以及纤维增强矩阵等因素密切相关,因此需要准确地测量和确定这些参数。

通过实验室测试和经验数据的积累,我们可以得到更准确的材料参数,从而提高分析模型的准确性。

第7章 ABAQUS 复合材料平板稳定性7.3 复合材料平板稳定性计算复合材料具有比强度和比模量高、性能可设计和易于整体成形等诸多优异特性被广泛应用于航天、航空和航海等领域。

下面的以碳纤维树脂基复合材料的层压板为例介绍层压板的建模分析方法。

7.3.1 问题提出本例以层压板为例,600mm ×400mm 复合材料平板,四边简支,在一短边受100N/mm 压缩载荷作用下,进行平板稳定性分析。

板的铺层顺序为:[45/-45/90/0]s ,每层的厚度为0.125mm ,材料属性如表1所示。

表1 复合材料的材料参数表1E2E 3E 12υ 13υ 23υ 12G 13G 23G 144.7GPa 9.65GPa 9.65GPa 0.30 0.30 0.45 5.2GPa 5.2GPa 3.4GPa7.3.2 创建几何部件首先,打开【ABAQUS/CAE 】启动界面,在弹出的【Start Session 】对话框中单击【Create Model Database 】下的【With Standard/Explicit Model 】按钮,启动【ABAQUS/CAE 】。

进入【Part 】模块,单击【Create Part 】,进入如图1界面,选【Modeling Space :3D 】,类型Type: Deformable ,Base Feature: Shape: Shell ,Base Feature: Type: Planar ,Approximate size :1000(草图界面大小,根据所画草图的大小确定),单击【Continue 】按钮进入草图界面。

常按【Create Construction: Oblique Line Thru 2 Points 】弹出【Create Construction: Horizontal Line Thru Point 】单击,选中原点或在界面下方输入坐标“0,0”,建立水平横轴;继续常按【Create Construction: Horizontal Line Thru Point 】弹出【Create Construction: Vertical Line Thru Point 】,同理建立竖轴;单击【Add Constraint 】,弹出【Constraints 】界面单击其中【Fixed 】项,按住Shift 建,然后选中刚建立的横轴和竖轴,单击下方的【Done 】按钮完成对横轴和竖轴的约束。

复合材料层合板建模共有3种方法,分别为:

1. Conventional shell composite layups

2. Continuum shell composite layups

3. Solid composite layups

3种不同方法的具体介绍请参考Abaqus/CAE User’s Manual 12.13 Creating and editing composite layups

1. 采用conventional shell element 建立composite layups

1.1建立part-1,Creat Part: 3D, Deformable, Shell

1.2 建立Material-1,Mechanical: Elasticity: Elastic: Type=Lamina,在data中输入材料参数:E1=25.0E6 E2=1.0E6 Nu12=0.25 G12=0.5e6 G13=0.5E6 G23=0.2E6

1.3 建立Composite Layup, Composite Layup Manager: Create: Initial ply count=4 Element Type=Conventional Shell, 生成4层的具体数据如下图所示

1.4 生成Instance, Create Instance: Parts=Part-1 Instance Type=Independent: OK

1.5 生成Step, Create Step: Procedure type=Static, General: Basic: Nlgeom=off

1.6 建立Load, Create Load: Step=Step-1 Mechanical=Concentrated force: CF1=1000

1.7 建立Boundary Condition,Create Boundary Condition: Step=Step-1 Mechanical=Displacement/Rotation: U1=0 U2=0 U3=0 UR1=0 UR2=0 UR3=0

1.8建立Mesh,Mesh Type: Element Type=S8R

1.9建立Job,Create Job: Name=Job-1 Model=Model-1: Submit

1.10 查看计算结果Visualization: Plot Contours on Deformed Shape:U Magtinude

2. 采用Solid element建立Solid Composite Layups

2.1建立part-2,Creat Part: 3D Type=Deformable Shape=Solid Extrusion: Depth=0.8(注:这里的Depth是Composite Layup的总厚度)

2.2 建立Material-1,Mechanical: Elasticity: Elastic: Type=Engineering Constants在data中输入材料参数:E1=25.0E6 E2=1.0E6 E3=1.0E6 Nu12=0.25 Nu13=0.25 Nu23=0.25 G12=0.5e6 G13=0.5E6 G23=0.2E6

2.3 建立Composite Layup, Composite Layup Manager: Create: Initial ply count=4 Element Type=Conventional Shell, 生成4层的具体数据如下图所示(注:参数Element Relative

Thickness为相对于总厚度的比例,并不是实际厚度,其总和可以不为1)

2.4 生成Instance, Create Instance: Parts=Part-1 Instance Type=Independent: OK

2.5 生成Step, Create Step: Procedure type=Static, General: Basic: Nlgeom=off

2.6 建立Load, Create Load: Step=Step-1 Mechanical=Concentrated force: CF1=1000

2.7 建立Boundary Condition,Create Boundary Condition: Step=Step-1 Mechanical=Displacement/Rotation: U1=0 U2=0 U3=0 UR1=0 UR2=0 UR3=0

2.8建立Mesh,Mesh Type: Element Type=C3D20R

2.9建立Job,Create Job: Name=Job-2 Model=Model-2: Submit

2.10 查看计算结果Visualization: Plot Contours on Deformed Shape:U Magtinude。