机床数控原理与系统第8章 数控机床电气控制电路设计与案例(2015-08))

- 格式:ppt

- 大小:1.41 MB

- 文档页数:58

数控车床电气控制原理解析及维修实例焦连岷;毕长平【摘要】详细阐述了沈阳华中数控C A K36S型数控车床主要电路的电气控制原理,包括整机框图控制原理、系统启动控制电路、急停控制电路、伺服驱动控制电路、输入输出端口控制电路和系统整机上电过程等;列举了“急停”和“伺服驱动器不能上电”两种故障实例,详尽论述了故障排除的思路与过程。

【期刊名称】《金属加工:冷加工》【年(卷),期】2015(000)011【总页数】5页(P84-88)【作者】焦连岷;毕长平【作者单位】华北机电学校山西长治 046000;山西澳瑞特健康产业股份有限公司长治 046000【正文语种】中文随着制造业的发展,数控机床日益普及,然而,维修人员的紧缺成为制约数控技术发展的“瓶颈”,特别是数控机床的维修涉及机械、电气、液压、气动及计算机等多门学科知识,令初学者“望而却步”。

数控机床故障发生率较高的还是“电气故障”,笔者结合自己多年从事数控机床维修和教学的实际经验,以沈阳“华中”数控车床为例,对其控制原理做一些剖析与讲解,并列举两例维修实例加以说明,以便维修初学者快速入门。

数控机床电气控制组成框图如图1所示,主要由CNC数控系统,X、Z及主轴驱动模块与其反馈检测装置,PLC控制模块,输入输出(I/O)信号接口模块,相关的键盘、显示与通信控制等电路组成。

工作过程:用户首先通过手工或自动编程的方式,将工件的几何、工艺信息编制成机床所能识别的加工程序,然后由输入装置将其输入至数控系统,数控系统将指令经过译码运算、处理,根据指令描述轮廓的信息,把其转换成相应主轴、伺服轴位置轮廓的驱动信号,随后再经过各轴的伺服驱动、放大,驱动执行装置(电动机),转换成对应的旋转或直线运动,同时通过反馈检测环节的检测,配合“现场”信号的状态,对输出控制信号不断加以及时调整、修正,最终使刀具与工件及其他辅助装置严格地按照程序规定的加工顺序、轨迹和参数有条不紊地工作,从而加工出零件的预定轮廓。

习题答案第一章机床控制线路的基本环节1.答:低压电器是机床控制线路的基本组成元件。

它可以分为以下几大类;开关电器,主令电器,熔断器,接触器,继电器,控制变压器,直流稳压电源。

常用的低压电器有:刀开关,组合开关,低压断路器,按制按钮,行程开关,万能转换开关,脚踏开关,熔断器,接触器,电磁式继电器,时间继电器,热继电器,速度继电器,控制变压器,直流稳压电源。

2.答:低压断路器俗称为自动空气开关,是将控制和保护的功能合为一体的电器。

它常作为不频繁接通和断开电路的总电源开关或部分电路的电源开关,当发生过载、短路或欠电压故障时能自动切断电路,有效地保护串接在它后面的电气设备,并且在分断故障电流后一般不需要更换零部件。

因此,低压断路器在数控机床上使用越来越广泛。

3.答:虽然继电器与接触器都是用来自动接通或断开电路,但是它们仍有很多不同之处。

继电器可以对各种电量或非电量的变化作出反应,而接触器只有在一定的电压信号下动作;继电器用于切换小电流的控制电路,而接触器是一种用来频繁地接通或分断带有负载的主电路(如电动机)的自动控制电器。

因此继电器触点容量较小(不大于5A)。

在控制功率较小时(不大于5A)可用中间继电器来代替接触器起动电动机。

4.答:热继电器由于其热惯性,当电路短路时不能立即动作切断电路,不能用作短路保护,熔断器不具备热惯性所以只能作电动机的短路保护而不能作长期过载保护;另外,热继电器与熔断器的额定电流选择不同,因此,热继电器只能作为过载保护,熔断器只能作为短路保护。

5.答:短路保护:瞬时大电流保护,最常用的是利用熔断器进行短路保护。

过电流保护:当电流超过其整定值时才动作,整定范围通常为1.1--4倍额定电流。

最常用的是利用过电流继电器进行过电流保护。

长期过载保护:电动机在实际运行中,短时过载是允许的,但如果长期过载或断相运行都可能使电动机的电流超过其额定值,引起电动机发热。

绕组温升超过额定温升,将损坏绕组的绝缘,缩短电动机的使用寿命,严重时甚至会烧毁电动机绕组,因此必须采取过载保护措施。

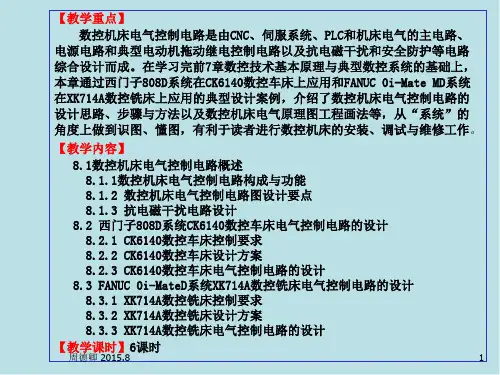

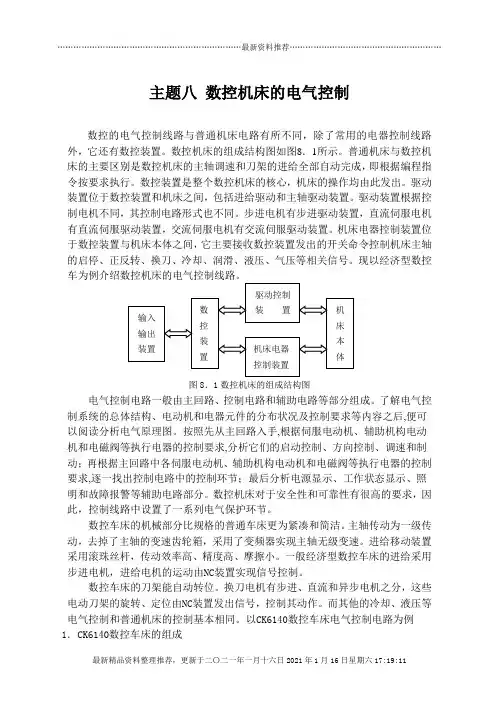

主题八数控机床的电气控制数控的电气控制线路与普通机床电路有所不同,除了常用的电器控制线路外,它还有数控装置。

数控机床的组成结构图如图8.1所示。

普通机床与数控机床的主要区别是数控机床的主轴调速和刀架的进给全部自动完成,即根据编程指令按要求执行。

数控装置是整个数控机床的核心,机床的操作均由此发出。

驱动装置位于数控装置和机床之间,包括进给驱动和主轴驱动装置。

驱动装置根据控制电机不同,其控制电路形式也不同。

步进电机有步进驱动装置,直流伺服电机有直流伺服驱动装置,交流伺服电机有交流伺服驱动装置。

机床电器控制装置位于数控装置与机床本体之间,它主要接收数控装置发出的开关命令控制机床主轴的启停、正反转、换刀、冷却、润滑、液压、气压等相关信号。

现以经济型数控图8.1数控机床的组成结构图电气控制电路一般由主回路、控制电路和辅助电路等部分组成。

了解电气控制系统的总体结构、电动机和电器元件的分布状况及控制要求等内容之后,便可以阅读分析电气原理图。

按照先从主回路入手,根据伺服电动机、辅助机构电动机和电磁阀等执行电器的控制要求,分析它们的启动控制、方向控制、调速和制动;再根据主回路中各伺服电动机、辅助机构电动机和电磁阀等执行电器的控制要求,逐一找出控制电路中的控制环节;最后分析电源显示、工作状态显示、照明和故障报警等辅助电路部分。

数控机床对于安全性和可靠性有很高的要求,因此,控制线路中设置了一系列电气保护环节。

数控车床的机械部分比规格的普通车床更为紧凑和简洁。

主轴传动为一级传动,去掉了主轴的变速齿轮箱,采用了变频器实现主轴无级变速。

进给移动装置采用滚珠丝杆,传动效率高、精度高、摩擦小。

一般经济型数控车床的进给采用步进电机,进给电机的运动由NC装置实现信号控制。

数控车床的刀架能自动转位。

换刀电机有步进、直流和异步电机之分,这些电动刀架的旋转、定位由NC装置发出信号,控制其动作。

而其他的冷却、液压等电气控制和普通机床的控制基本相同。

数控机床的电气控制系统设计在设计数控机床电气控制系统时,首先要明确设计目标。

通常情况下,设计目标包括以下几个方面:高精度:提高数控机床的加工精度是首要任务。

电气控制系统作为机床的核心部分,对于提高机床精度起着至关重要的作用。

高效率:通过优化电气控制系统,提高机床的加工效率,从而缩短加工周期,提高产能。

易维护:考虑到后期维护和保养的问题,设计方案应使得电气控制系统易于更换和维修。

数控机床电气控制系统的组成部分主要包括以下几部分:主电路:包括电源、电动机、导轨等硬件设施,为整个系统提供动力。

控制电路:包括各种传感器、控制器、执行器等,用于监测和控制主电路的工作状态。

传感器:用于实时监测机床的工作状态,将信号反馈给控制电路。

操作显示屏:用于显示机床的工作状态和加工信息,同时也支持人工输入操作。

数控机床电气控制系统的设计步骤和方法如下:根据设计目标确定系统的基本架构,包括主电路和控制电路的布局。

根据设计要求选择合适的传感器和执行器,并布置在系统中。

依据系统的工作原理和性能要求,设计控制算法和程序,实现高精度和高效率的加工。

考虑到安全性,进行线路的优化和安全防护措施的设计。

数控机床电气控制系统的优化措施可以从以下几个方面进行:采用先进的控制算法:采用现代控制理论和方法,如模糊控制、神经网络控制等,以提高系统的动态性能和稳态精度。

提升智能化程度:通过引入人工智能和机器学习等技术,实现系统的自主决策和优化调整,提高生产效率。

增强抗干扰能力:针对恶劣工作环境和电磁干扰等问题,采取有效的电磁兼容设计和滤波抗干扰措施,以保证系统的稳定运行。

模块化和标准化设计:实现模块化设计和标准化元器件,便于系统的维护和升级,降低成本。

某汽车制造企业采用数控机床进行零部件的加工。

为了提高生产效率和降低成本,该企业决定对数控机床电气控制系统进行升级改造。

经过调研和分析,设计师团队采用了先进的模块化设计方案,使得系统更易于维护和扩展。

数控机床的电气控制系统设计一、本文概述《数控机床的电气控制系统设计》这篇文章主要探讨了数控机床电气控制系统的基本设计原理、实现方法及其在实际应用中的优化策略。

数控机床作为现代制造业的核心设备,其电气控制系统的设计直接关系到机床的性能、稳定性和加工精度。

因此,对数控机床电气控制系统的深入研究与设计优化,对于提升机床的整体性能、提高生产效率以及降低运行成本具有重要意义。

本文将首先介绍数控机床电气控制系统的基本组成和工作原理,包括数控系统、伺服驱动系统、传感器与检测装置等关键组成部分的功能与特点。

随后,文章将重点分析电气控制系统的设计要点,包括硬件设计、软件设计、控制算法选择等方面,以及如何根据机床的具体需求和加工要求来进行合理的系统设计。

本文还将探讨电气控制系统设计中的关键技术问题,如抗干扰设计、故障诊断与处理、系统可靠性保障等,并介绍相应的解决方案和策略。

文章将总结数控机床电气控制系统设计的发展趋势和未来挑战,为相关领域的研究与实践提供参考和借鉴。

通过本文的阅读,读者可以全面了解数控机床电气控制系统的设计原理与实践方法,掌握关键技术的实现与应用,为数控机床的设计、制造和维护提供有力支持。

二、数控机床电气控制系统概述数控机床的电气控制系统是数控机床的重要组成部分,负责实现机床的运动控制、加工过程监控、故障诊断与保护等功能。

电气控制系统的设计直接关系到数控机床的性能、稳定性和加工精度。

随着科技的发展,数控机床电气控制系统也在不断进化,从早期的简单电路控制,发展到现在的基于微处理器、PLC(可编程逻辑控制器)以及CNC(计算机数控)系统的复杂控制。

数控机床电气控制系统主要由电源电路、输入/输出电路、控制核心、驱动电路、传感器电路以及安全保护电路等部分组成。

其中,控制核心通常使用CNC装置,它能够解析编程好的加工指令,转化为对机床运动的精确控制信号。

驱动电路则负责将控制信号放大,以驱动电动机等执行机构实现所需的运动。