汽车转向传动轴总成性能试验系统设计祥解

- 格式:ppt

- 大小:1.64 MB

- 文档页数:21

汽车转向传动轴扭转疲劳寿命试验台设计袁海兵【摘要】针对汽车转向传动轴扭转疲劳寿命的测试,设计了基于PIC16F877单片机的试验台,给出了具体的试验方法,在传动轴与方向盘联接的一端,利用步进电机驱动传动轴,模拟方向盘正反方向的转动,传动轴另外一端,由程控电源控制磁粉制动器,产生扭转负载,与磁粉制动器串联安装有扭矩传感器,能对试验负载进行检测反馈,单片机与程控电源通过串口通信,能自动调节程控电源输出的电流大小,从而使磁粉制动器输出的扭矩负载恒定;该系统测试数据准确,具有试验次数记忆和故障报警功能,成本低,具有实用价值.%For the purpose of torsional fatigue life test of vehicle steering driveshaft, the test stand was designed on the basis of PIC16F877 microcontroller and the specific test methods were given. By using stepper motor to actuate the driveshaft. The clockwise and counterclockwise motions of steering wheel were stimulated on one end of the driveshaft connecting steering wheel. On the other end of the driveshaft, torsional toad was produced with magnetic powder brake controlled by programmable power supply. The torsion sensor, which was installed in series with the magnetic powder brake, was able to detect and feed back the test load. The microcontroller communicated with the programmable power supply via the serial port and was capable of automatically regulating the magnitude of current from the programmable power supply. In this way, the torsion load from the magnetic powder brake was kept constant. This cost -effective system with practical valuehas achieved accuracy of data and functions of test-time memory and fault alarm.【期刊名称】《计算机测量与控制》【年(卷),期】2012(020)001【总页数】3页(P155-157)【关键词】汽车转向传动轴;疲劳寿命试验;PIC16F877单片机;负载恒定【作者】袁海兵【作者单位】湖北汽车工业学院机械工程系,湖北十堰442002【正文语种】中文【中图分类】TP23;U467.4+970 引言转向传动轴是汽车转向操纵机构的核心部件,其作用是将驾驶员转动方向盘的操纵力传递给转向器,最终控制汽车车轮的行驶方向。

乘用车转向管柱及传动轴总成技术浅述摘要本文主要介绍了转向管柱的伸缩结构、倾角锁紧机构、吸能功能、倾角调节功能。

关键词转向管柱;转向轴组成;套管组成转向管柱是连接方向盘和转向器的传动元件,是汽车转向系统的核心部件。

主要用于控制汽车行进方向、传递扭矩、吸收汽车撞击时的能量。

1 性能要求转向管柱除具备上述基本功能外,还具有可调节方向盘的位置和防撞击并吸收部分有害撞击能量的功能,以起到适应驾驶员的操作习惯,并在汽车车发生正面碰撞时,能随汽车变形区域沿车体纵向同步阻尼收缩,使方向盘不向汽车乘员空间发生位移,避免侵入乘员空间,吸收部分撞击能量,降低驾乘人员受伤害的程度,使安全气囊有打开空间的作用。

管柱总成还具有一定的刚度,以保证车辆在正常行驶时驾驶人员有和使用原型转向管柱相同的“路感”。

要达到上述要求,一般乘用车转向管柱在方案设计时应达到下述性能:(1)管柱应能可靠地支撑、固定方向盘,有效传递驾驶人员通过方向盘施加的扭矩驱动方向机工作,以起到控制汽车行驶方向的作用。

(2)管柱自身摩擦扭矩值应在汽车行业规定的范围内。

(3)管柱方向盘端的位置,应能轻松地在一定范围内前后调节,调节结束后,应能方便、快速、有效地锁定管柱,使其不得有丝毫松动。

(4)管柱安装位置处于车体变形区,当车体变形,安装位置产生位移时,为使管柱不随变形车体发生位移,应有脱开装置使管柱和车体分离。

2 方案设计鉴于上述分析,一般乘用车转向管柱总成方案设计如图 1 所示,主要由上转向轴组成、套管组成、倾角锁紧机构、中间轴组成、上支架组成、下支架组成和传动轴组成七部分组成。

转向轴组成通过花键+锥面配合结构与方向盘连接,转向轴可以传递扭矩(转向启动力矩小于0.3Nm),其上焊接的方向锁套还担负锁车功能;中间轴组成设计成花键轴和花键套滑动配合结构,中间轴组成上还装有轴承架,轴承架与车身前围板连接;传动轴组成通过万向节叉上的花键与转向机连接。

套管组成是连接轴系与车体的纽带,套管组成主体是由套管(内部铆轴承)与两个冲压件焊接组成,内部通过轴承与轴系连接,外部安装有上、下支架组成。

车辆工程技术125机械电子0 概述 汽车传动轴试验是模拟传动轴在整车实际工作状态工况下开展的,是设计辅助的一种方式,也是传动轴设计的延续,设计与试验密不可分,需将两者有机结合在一起,不断提升传动轴设计水平。

1 传动轴工作原理 汽车传动轴与变速箱、驱动桥一起将发动机的动力传递给车轮,使汽车产生驱动力。

汽车传动轴总成一般由万向节、中间支撑、滑动花键、轴管及其两端的花键和万向节叉组成。

汽车传动轴总成主要用于车辆行驶过程中,在相对位置不断改变的两个零部件间传递扭矩和旋转运动,其本身的长度和万向夹角在一定范围内不断变化。

2 传动轴冲击试验 传动冲击试验是指模拟汽车实际工况下的冲击情况,是否满足QC/T523-1999《汽车传动轴总成台架试验方法》要求的试验。

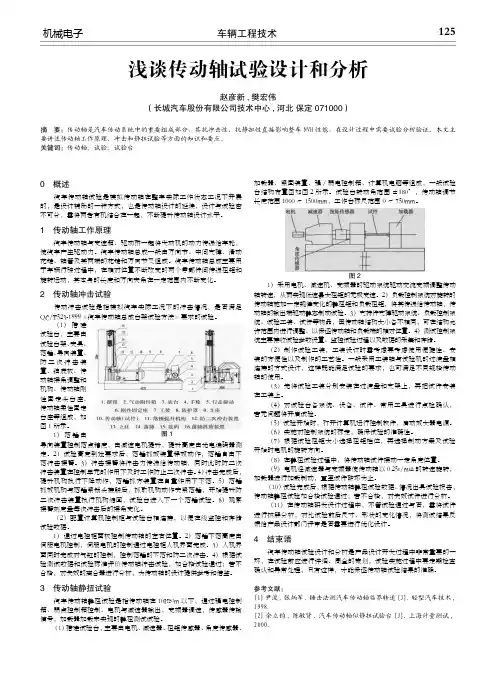

浅谈传动轴试验设计和分析赵彦新,樊宏伟(长城汽车股份有限公司技术中心,河北 保定 071000)摘 要:传动轴是汽车传动系统中的重要组成部分,其抗冲击性、抗静扭性直接影响整车NVH 性能,在设计过程中需要试验分析验证。

本文主要讲述传动轴工作原理、冲击和静扭试验等方面的知识和要点。

关键词:传动轴;试验;试验台图1 (1)搭建试验台,主要由试验台架、夹具、落锤、导向装置、防二次冲击装置、油底板、传动轴摆角调整和机构、传动轴刚性固定头台座、传动轴柔性固定台座等组成,如图1所示。

1)落锤由导向装置控制落点精度,由减速电机提升,提升高度由光电编码器测定。

2)试验高度到达要求后,落锤抓放装置释放动作,落锤自由下落冲击摆臂。

3)冲击摆臂将冲击力传递给传动轴,同时此时防二次冲击装置在控制单元的作用下及时工作防止二次冲击。

4)冲击完成后,提升机构执行下降动作,落锤抓方装置在自重作用下下落。

5)落锤抓放机构与落锤紧锁头接触后,抓取机构动作夹紧落锤,开始提升防二次冲击装置执行机构缩回,试验台进入下一个落锤试验。

6)观察摆臂刻度盘每次冲击后的摆角变化。

(2)配置计算机控制柜与试验台相连接,以便在线监控和存储试验数据。

中华人民共和国汽车行业标准汽车转向传动轴总成性能要求及试验方法QC/T 649-20001 范围本标准规定了汽车转向传动轴总成的性能要求及试验方法。

本标准适用于汽车转向传动轴总成。

2 试验项目2.1 总成间隙试验2.2 转动力矩试验2.3 滑动花键的滑动起动力试验2.4 静扭强度试验2.5 扭转疲劳寿命试验3 试验样品试验样品应按照规定程序批准的图样和技术文件制造,其材料、尺寸、热处理及装配状态应符合图样和技术文件规定。

每项试验样品数量不少于3件。

4 损坏的判定4.1 总成的零件表面出现可见裂纹。

4.2 总成运动不灵活,不能继续使用。

5 性能要求5.1 总成间隙试验5.1.1 对于滑动花键结构,总成包含1个万向节,总成的扭转角度不大于45'。

5.1.2 对于滑动花键结构,总成包含2个万向节,总成的扭转角度不大于1°。

5.1.3 对于无滑动花键结构,总成包含1个万向节,总成的扭转角度不大于15'。

5.2 转动力矩试验转动力矩应符合设计要求。

5.3 滑动花键的滑动起动力试验滑动起动力应符合设计要求。

5.4 静扭强度试验施加转矩Mj进行静扭强度试验后,总成不允许损坏。

5.5 扭转疲劳寿命试验施加正反方向的疲劳寿命试验转矩M,经3×105次循环试验后,总成不允许损坏。

6 试验条件在各项试验项目中,应满足以下条件:总成应按实际装车状态安装与固定。

7 试验方法7.1 总成间隙试验7.1.1 将总成与转向器联接的一端固定,从转向盘一端施加±3Nm的转矩,所施加的转矩也可以按设计要求确定。

7.1.2 测定总成的扭转角度。

7.1.3 测量误差不大于2%。

7.2 转动力矩试验7.2.1 将转向柱管固定,从转向盘一侧驱动。

7.2.2 测出总成的转动力矩。

7.2.3 测量误差不大于2%。

7.3 滑动花键的滑动起动力试验7.3.1 将滑动花键轴或套固定,在花键拉出的方向上施加力。

7.3.2 测出滑动花键拉出时的起动力。

QC/T 649-2000(200-07-07发布,2001-01-01实施)前言本标准是根据全国汽车标准化技术委员会汽车行业标准制、修订计划制定的。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由汽车研究所负责起草。

本标准主要起草人:旌扬、宏、夏小俊、游城、自标。

本标准由全国汽车标准化技术委员会负责解释。

中华人民国汽车行业标准汽车转向传动轴总成性能要求及试验方法QC/T 649-20001 围本标准规定了汽车转向传动轴总成的性能要求及试验方法。

本标准适用于汽车转向传动轴总成。

2 试验项目2.1 总成间隙试验2.2 转动力矩试验2.3 滑动花键的滑动起动力试验2.4 静扭强度试验2.5 扭转疲劳寿命试验3 试验样品试验样品应按照规定程序批准的图样和技术文件制造,其材料、尺寸、热处理及装配状态应符合图样和技术文件规定。

每项试验样品数量不少于3件。

4 损坏的判定4.1 总成的零件表面出现可见裂纹。

4.2 总成运动不灵活,不能继续使用。

5 性能要求5.1 总成间隙试验5.1.1 对于滑动花键结构,总成包含1个万向节,总成的扭转角度不大于45'。

5.1.2 对于滑动花键结构,总成包含2个万向节,总成的扭转角度不大于1°。

5.1.3 对于无滑动花键结构,总成包含1个万向节,总成的扭转角度不大于15'。

5.2 转动力矩试验转动力矩应符合设计要求。

5.3 滑动花键的滑动起动力试验滑动起动力应符合设计要求。

5.4 静扭强度试验施加转矩M j进行静扭强度试验后,总成不允许损坏。

5.5 扭转疲劳寿命试验施加正反方向的疲劳寿命试验转矩M,经3×105次循环试验后,总成不允许损坏。

6 试验条件在各项试验项目中,应满足以下条件:总成应按实际装车状态安装与固定。

7 试验方法7.1 总成间隙试验7.1.1 将总成与转向器联接的一端固定,从转向盘一端施加±3Nm的转矩,所施加的转矩也可以按设计要求确定。

上海:2007年10月中国内燃机学会第七届学术年会论文集关于汽车传动轴总成扭转疲劳特性测试的试验研究与应用王明辉(东风本田发动机有限公司,广东省广州市,510700擒要:零部件疲劳性能测试是进行开发设计和质量控制的重要依据,本文以疲劳试验为基础,统计学理论为手段,介绍获得疲劳特性曲线及确定疲劳极限的基本方法及试验结果的应用,讨论传动轴疲劳特性。

关键词:汽车传动轴、扭转疲劳、试验研究与应用、S—N曲线、疲劳极限随着社会的发展和汽车行业竞争的日趋激烈.车型及零部件的更新不断加快。

缩短研发周期.提高产品竞争力成为各个汽车公司的当务之急。

汽车传动轴作为重要的传动部件。

如何精确快速的确定其疲劳寿命,是传动设计人员十分关注的问题。

由于传动轴高周疲劳失效的离散性很大,使得理论计算往往和实际寿命相差较远。

但是可以运用统计学理论。

在试验台架上快速、精确的获得疲劳寿命数据。

研究传动轴总成在扭转疲劳试验台架上获取S—N曲线的试验方法。

不仅可以为特定存活率下传动轴的疲劳特性计算提供依据,而且对于产品开发和生产质量控制都有积极指导作用。

试验研究的范围,以导致传动轴失效的主要因素——扭转力矩为首选目标。

1试验简介1.1试验原理按照某种循环方式。

施加绕其纵轴方向的力偶进行。

直至传动轴最薄弱的零件疲劳破坏。

1.2设备简介试验设备扭转疲劳专用试验机.能够实现扭矩正弦波、方波、角波以及组合波形的设定,可选角度或扭矩的控制模式。

试验机有两个传动轴连接端,一个固定端一个驱动端,分别连接传动轴总成的外接头(接轮毂和内接头(接变速箱输出端,保证传动轴轴线位于试验机驱动轴的轴线之上。

1.3疲劳试验的分类疲劳试验按试验对象可以分为材料疲劳试验和结构疲劳试验,传动轴总成试验是利用全尺寸零部件进行疲劳试验.属于典型的结构疲劳试验。

按失效循环数可以分为高周疲劳试验和低周疲劳试验.传动轴实车失效的方式遵循高周疲劳的特点。

按试验的目的可以分为:性能测试疲劳试验、验证疲劳试验、影响系数疲劳试验、对比疲劳试验等。

传动轴总成检验报告摘要本文档旨在对传动轴总成进行检验,并总结检验结果。

通过对传动轴总成的各项检测指标进行评估,可以评估其质量和性能是否符合相关要求。

1. 检验目的确定传动轴总成的质量和性能是否符合相关要求,以保证产品的可靠性和安全性。

2. 检验方法根据国家标准和相关技术要求,采用以下检验方法对传动轴总成进行检验:- 外观检查:检查传动轴总成的外观是否完好无损。

- 尺寸检测:测量传动轴总成的各项尺寸参数是否符合要求。

- 硬度测试:测试传动轴总成的硬度是否符合要求。

- 材料成分分析:分析传动轴总成的材料成分是否符合要求。

- 动平衡测试:测试传动轴总成在运转过程中是否保持平衡。

- 性能测试:测试传动轴总成在实际使用中的性能是否符合要求。

3. 检验结果经过以上检验方法的评估,我们得出以下检验结果:- 外观检查:传动轴总成外观完好无损。

- 尺寸检测:传动轴总成各项尺寸参数符合要求。

- 硬度测试:传动轴总成硬度符合要求。

- 材料成分分析:传动轴总成材料成分符合要求。

- 动平衡测试:传动轴总成保持平衡。

- 性能测试:传动轴总成在实际使用中性能符合要求。

4. 结论经检验评估,传动轴总成质量和性能均符合相关要求,可投入使用。

5. 建议鉴于传动轴总成经过检验合格,建议继续保持良好的制造和检验流程,确保产品质量的稳定性和可靠性。

附录- 检验报告附件1:外观检查记录表- 检验报告附件2:尺寸检测记录表- 检验报告附件3:硬度测试报告- 检验报告附件4:材料成分分析报告- 检验报告附件5:动平衡测试报告- 检验报告附件6:性能测试报告。

第1篇一、实验目的1. 深入理解汽车转向系统的组成和工作原理。

2. 掌握转向系统的基本构造和功能。

3. 分析转向系统各部件之间的相互关系和作用。

4. 提高对汽车转向系统的故障诊断和维修能力。

二、实验原理汽车转向系统是汽车的重要组成部分,其主要功能是使汽车按照驾驶员的意愿改变行驶方向。

转向系统主要由转向操纵机构、转向器、转向传动机构和转向助力装置组成。

1. 转向操纵机构:驾驶员通过转向盘来操纵汽车转向。

2. 转向器:将驾驶员的转向力矩转换为转向力矩,并传递给转向传动机构。

3. 转向传动机构:将转向器输出的转向力矩传递给转向轮。

4. 转向助力装置:为转向系统提供助力,减轻驾驶员的转向劳动强度。

三、实验内容1. 转向操纵机构观察:观察转向盘、转向轴、转向柱等部件的结构和连接方式。

2. 转向器观察:观察转向器的类型、结构和工作原理。

3. 转向传动机构观察:观察转向传动机构(如转向拉杆、转向臂等)的结构和连接方式。

4. 转向助力装置观察:观察转向助力装置的类型(如液压助力、电动助力等)和工作原理。

四、实验步骤1. 准备工作:将实验车辆停放在平坦的场地上,确保车辆安全。

2. 转向操纵机构观察:打开车辆前盖,观察转向盘、转向轴、转向柱等部件的结构和连接方式。

3. 转向器观察:拆卸转向盘和转向柱,观察转向器的类型、结构和工作原理。

4. 转向传动机构观察:拆卸转向传动机构(如转向拉杆、转向臂等),观察其结构和工作原理。

5. 转向助力装置观察:根据转向助力装置的类型,分别观察液压助力装置和电动助力装置的结构和工作原理。

6. 总结分析:根据观察结果,分析转向系统各部件之间的相互关系和作用,总结转向系统的工作原理。

五、实验结果与分析1. 转向操纵机构:转向盘通过转向轴与转向柱相连,驾驶员通过转动转向盘来操纵汽车转向。

2. 转向器:转向器将驾驶员的转向力矩转换为转向力矩,并传递给转向传动机构。

根据转向器的类型不同,其工作原理也有所不同。

中华人民共和国汽车行业标准汽车转向传动轴总成性能要求及试验方法QC/T 649-20001 范围本标准规定了汽车转向传动轴总成的性能要求及试验方法。

本标准适用于汽车转向传动轴总成。

2 试验项目2.1 总成间隙试验2.2 转动力矩试验2.3 滑动花键的滑动起动力试验2.4 静扭强度试验2.5 扭转疲劳寿命试验3 试验样品试验样品应按照规定程序批准的图样和技术文件制造,其材料、尺寸、热处理及装配状态应符合图样和技术文件规定。

每项试验样品数量不少于3件。

4 损坏的判定4.1 总成的零件表面出现可见裂纹。

4.2 总成运动不灵活,不能继续使用。

5 性能要求5.1 总成间隙试验5.1.1 对于滑动花键结构,总成包含1个万向节,总成的扭转角度不大于45'。

5.1.2 对于滑动花键结构,总成包含2个万向节,总成的扭转角度不大于1°。

5.1.3 对于无滑动花键结构,总成包含1个万向节,总成的扭转角度不大于15'。

5.2 转动力矩试验转动力矩应符合设计要求。

5.3 滑动花键的滑动起动力试验滑动起动力应符合设计要求。

5.4 静扭强度试验施加转矩Mj进行静扭强度试验后,总成不允许损坏。

5.5 扭转疲劳寿命试验施加正反方向的疲劳寿命试验转矩M,经3×105次循环试验后,总成不允许损坏。

6 试验条件在各项试验项目中,应满足以下条件:总成应按实际装车状态安装与固定。

7 试验方法7.1 总成间隙试验7.1.1 将总成与转向器联接的一端固定,从转向盘一端施加±3Nm的转矩,所施加的转矩也可以按设计要求确定。

7.1.2 测定总成的扭转角度。

7.1.3 测量误差不大于2%。

7.2 转动力矩试验7.2.1 将转向柱管固定,从转向盘一侧驱动。

7.2.2 测出总成的转动力矩。

7.2.3 测量误差不大于2%。

7.3 滑动花键的滑动起动力试验7.3.1 将滑动花键轴或套固定,在花键拉出的方向上施加力。

7.3.2 测出滑动花键拉出时的起动力。

传动轴总成检验报告一、检验目的二、检验方法本次检验采用外观检验、尺寸测量、功能性试验和破坏性试验相结合的方法进行。

三、检验内容1.外观检验对传动轴总成的外观进行检查,包括外观是否完好、表面是否有锈蚀、间隙是否适当等。

2.尺寸测量对传动轴总成的关键尺寸进行测量,包括长度、直径、螺纹规格等,以确认其尺寸是否符合设计要求。

3.功能性试验对传动轴总成的功能进行检验,包括转动试验、扭矩试验等,以确保其能够正常运转并承受一定的负荷。

4.破坏性试验对传动轴总成的耐久性和强度进行检验,通过加载一定的荷载进行试验,以检验传动轴总成的耐用性和强度是否满足要求。

四、检验结果经过以上的检验方法,我司检验部门对传动轴总成进行了全面的检验,并得出以下结论:1.外观检验:传动轴总成外观完好,表面无锈蚀,间隙适当。

2.尺寸测量:传动轴总成各关键尺寸均符合设计要求。

3.功能性试验:传动轴总成能够正常转动,并承受预定的扭矩要求。

4.破坏性试验:传动轴总成在加载荷载后未出现断裂或变形等异常现象,耐久性和强度均满足要求。

综上所述,本次检验的传动轴总成通过了各项检验,符合相关标准和规定的要求。

五、结论与建议根据对传动轴总成进行的全面检验,可以得出以下结论:因此,传动轴总成的质量可靠,可以正常使用,并达到设计要求。

建议在出厂前加强对传动轴总成的检验,确保每个产品都符合相关标准和规定的要求,并做好记录,以备后续追溯使用。

同时,建议在使用过程中定期对传动轴总成进行维护保养,确保其长期的稳定性和可靠性。

六、总结本次传动轴总成的检验工作通过了多个方面的检验,验证了其品质和性能。

通过本次检验,我司可以放心出库,并为客户提供高质量的传动轴总成产品。

同时,也为我司的品牌形象和信誉增光添彩。

七、附件1.传动轴总成外观检验照片2.尺寸测量数据记录表3.功能性试验记录表。

3.环境因素对荧光光谱和荧光强度的影响〔1〕溶剂的影响。

一般地讲,许多共轭芳香族化合物的荧光强度随溶剂极性的增加而增强,且发射峰向长波方向移动。

如图3-4所示,8-羟基喹啉在四氯化碳、氯仿、丙酮和乙腈四种不同极性溶剂中的荧光光谱。

这是由于n→π*跃迁的能量在极性溶剂中增大,而π→π*跃迁的能量降低,从而导致荧光增强,荧光峰红移。

在含有重原子的溶剂如碘乙烷和四氯化碳中,与将这些成分引入荧光物质中所产生的效应相似,导致荧光减弱,磷光增强。

〔2〕温度的影响。

温度对于溶液的荧光强度有着显著的影响。

通常,随着温度的降低,荧光物质溶液的荧光量子产率和荧光强度将增大。

如荧光索钠的乙醇溶液,在0℃以下温度每降低10℃,荧光量子产率约增加3%,冷却至-80℃时,荧光量子产率接近100%。

〔3〕pH的影响。

假设荧光物质是一种弱酸或弱碱,溶液的pH值改变将对荧光强度产生很大的影响。

大多数含有酸性或碱性基团的芳香族化合物的荧光光谱,对于溶剂的pH和氢键能力是非常敏感的。

表3-1中苯酚和苯胺的数据也说明了这种效应。

其主要原因是体系的pH值变化影响了荧光基团的电荷状态。

当pH改变时,配位比也可能改变,从而影响金属离子-有机配位体荧光配合物的荧光发射。

因此,在荧光分析中要注意控制溶液的pH。

〔4〕荧光的熄灭。

它是指荧光物质分子与溶剂分子或其他溶质分子的相互作用引起荧光强度降低的现象。

这些引起荧光强度降低的物质称为熄灭剂。

五.影响荧光测量的几种因素:1.温度影响:一般说来,荧光随温度升高而强度减弱,温度升高1℃,荧光强度下降1~10%不等。

测定时,温度必须保持恒定。

2.PH值影响:PH 值影响物质的荧光,应选择最正确PH制备样品。

3.光分解对荧光测定的影响:荧光物质吸收紫外可见光后,发生光化学反响,导致荧光强度下降。

因此,荧光分析仪要采用高灵敏度的检测器,而不是用增强光源来提高灵敏度。

测定时,用较窄的激发光局部的狭缝,以减弱激发光。

浙江华邦机械有限公司企业标准

汽车转向轴转向操纵机构性能要求及试验方法Q/HB J005A-2009

1.范围

本标准规定了轻型汽车和轿车转向操纵机构总成(组件)性能要求及试验方法。

本标准适用于轻型汽车和轿车转向操纵机构总成(组件)。

2.规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。

凡是不注日期的引用文件,其最新版本适用于本标准。

QC/T649-2000 汽车转向传动轴总成性能要求及试验方法

QC/T647 汽车转向万向节性能要求及试验方法

GB/T5179 汽车转向系术语和定义

GB 11557 防止汽车转向机构对驾驶员伤害的规定

3.组件特性

汽车转向传动轴(总成)性能要求及技术参数如下:

浙江华邦机械有限公司2009-05-18发布2009-6-1实施

Q/HB J005A-2009

( 续 )

附加说明:

本标准由浙江华邦机械有限公司技术部提出并起草。

本标准起草人罗德富批准李荣滨。

有大量的机械结构部件存在于汽车的转向系统中,这些转向系统在汽车的行驶中具有十分重要的作用。

从驾驶员端到转向车轮末端都存在着转向系统,一般来说,汽车的转向系统一共包括以下几种相关的机械结构部件,也就是汽车转向传动机构、汽车转向器以及汽车转向操纵机构等。

本文对这些机械结构部件以及转向系统液压助力装置测试技术和方法,进行了分析和介绍。

1机械结构部件在汽车转向系统中测试技术研究1.1测试汽车转向操纵机构的技术分析在驾驶员和转向器之间的汽车的转向操纵机构主要是发挥了连接的作用,其属于包括转向器到转向盘之间全部零部件在内的总称,一般来说,现在汽车转向操纵机构的主要作用就是向转向器传递驾驶员转动转向盘的操作力。

其中的转向盘主要由轮辋、轮辐以及轮缘等组成,利用汽车轮毂之间的内花键转向盘换就能够发挥出连接转向管柱的作用。

①目前在我国一般都是选择QC/T563-1999试验方法对转向盘进行试验,主要的试验项目包括以下几种:也就是老化试验、摩擦试验、表面硬度、受力变形、热性能以及外观等。

②现在我国主要采用QC/T649-2000试验方法来试验汽车的转向传动轴总成,汽车的转向传动轴的试验项目在我国一般来说主要包括以下几个方面:扭转疲劳寿命试验、静扭强度试验、滑动花键的滑动启动力试验、转动力矩试验以及总成间隙试验等[1]。

③现在我国主要采用QC/T647-2000试验方法来试验汽车的转向万向节总成,汽车的转向万向节总成试验项目在我国一般来说主要包括以下几个方面:轴承的压出力试验、万向节与轴的拔拉力试验、转动方向间隙试验、摆动力矩试验、最大工作角试验等。

1.2测试转向器的技术在转向传动机构和操纵机构中转向器起到了连接的作用,现在常见的汽车转向器包括蜗杆曲柄指销式转向器、循环球式转向器、齿轮齿条式转向器等。

现在我国主要采用QC/T29096-92试验方法对非动力转向器总成进行试验,非动力转向器总成试验的主要方法包括疲劳寿命试验、强度试验以及性能试验等;采用QC/T529-2000试验方法对液压助力转向器总成进行试验,液压助力转向器总成试验主要包括可靠性试验和性能试验等[2]。