粉末高温合金.

- 格式:ppt

- 大小:1.67 MB

- 文档页数:28

镍基钎焊材料粉末

镍基钎焊材料粉末是一种高温合金粉末,主要由镍、铬、硅、硼等元素组成,根据不同的比例和制造工艺,可以制成不同性能和用途的粉末。

其具体介绍如下:

- BNi-2镍基钎焊粉:由真空熔炼惰性气体雾化而成,具备纯度高,杂质少,流动性好,氧含量低等特点。

可用于高温和动态负荷的钎焊焊料,也可用于发动机叶片和钢厂领域的结构件,还可用于铁基、镍基、钴基和特种材料的钎焊。

- BNi-6镍基钎焊粉:可用于焊接有色合金,是一种镍磷-镍基钎料。

如果你还想了解更多关于镍基钎焊材料粉末的内容,请继续向我提问。

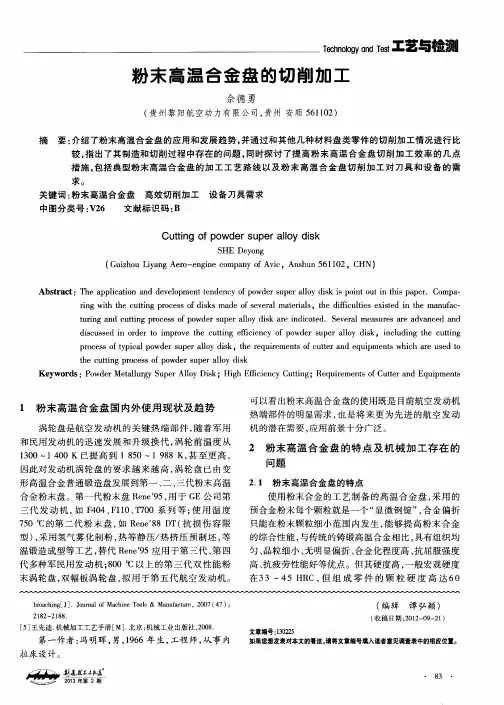

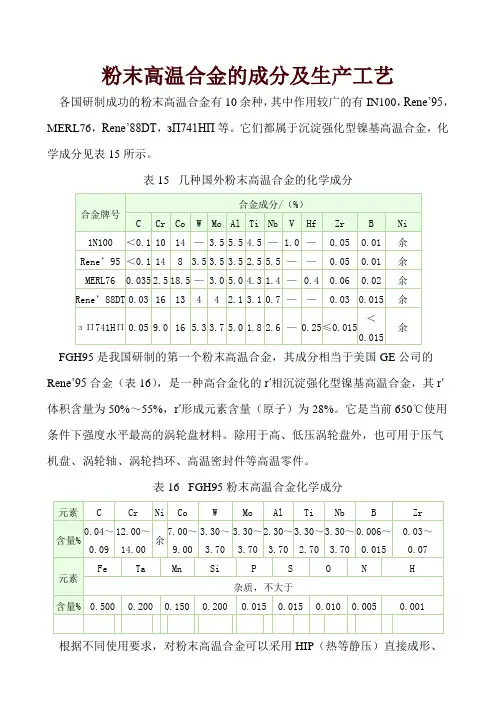

粉末高温合金的成分及生产工艺各国研制成功的粉末高温合金有10余种,其中作用较广的有IN100,Rene’95,MERL76,Rene’88DT,зΠ741HΠ等。

它们都属于沉淀强化型镍基高温合金,化学成分见表15所示。

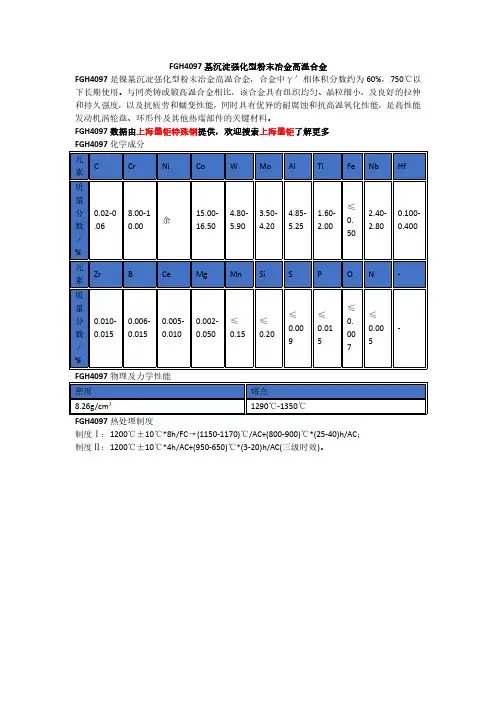

表15 几种国外粉末高温合金的化学成分FGH95是我国研制的第一个粉末高温合金,其成分相当于美国GE公司的R ene’95合金(表16),是一种高合金化的r′相沉淀强化型镍基高温合金,其r′体积含量为50%~55%,r′形成元素含量(原子)为28%。

它是当前650℃使用条件下强度水平最高的涡轮盘材料。

除用于高、低压涡轮盘外,也可用于压气机盘、涡轮轴、涡轮挡环、高温密封件等高温零件。

表16 FGH95粉末高温合金化学成分根据不同使用要求,对粉末高温合金可以采用HIP(热等静压)直接成形、HIP+模锻、HIP+等温锻和挤压+等温锻等不同工艺路线。

在我国没有大型挤压机和大型等温锻造机的条件下,曾选用HIP+包套模锻的成形工艺路线,模锻出φ420mm和φ630mm的全尺寸涡轮盘,盘件的性能基本达到了美国同类合金Rene’95技术条件的要求。

存在的问题是粉末中的陶瓷夹杂含量较高,致使材料性能不太稳定。

采用等离子旋转电极制粉设备制得粉末,其粉末质量大幅度提高。

φ420mmFGH95粉末高温合金涡轮盘的制造工艺流程如图24所示。

图24 粉末盘制造工艺流程(1)母合金熔炼用200kg真空感应炉冶炼,熔炼温度1550℃,真空度1.3×10-1Pa,浇注成φ80×1000mm的圆棒,处理后准备重熔喷粉。

(2)雾化制粉用65kg真空感应炉—氩气雾化装置将母合金重熔,熔液经漏嘴流下,用高压氩气将其雾化成粉末。

浇注温度为1520℃,氩气喷吹压力为1.6~1.8MPa。

(3)粉末处理粉末高温合金对粉末质量要求十分严格。

FGH95合金粉末在氩气保护下筛分,粒度为-150目。

粉末经静电分离法去除陶瓷夹杂。

第26卷 第3期2006年6月 航 空 材 料 学 报JOURNAL OF AERONAUTI CA L MATER I ALSVol .26,No .3June 2006粉末高温合金FGH96惯性摩擦焊接头常温力学性能分析何胜春,张田仓,郭德伦(北京航空制造工程研究所北京100024)摘要:第二代粉末高温合金FG H96是采用损伤容限设计思想研制的新型粉末高温合金,是当前750℃工作条件下满足高推比、高燃效发动机使用要求的涡轮盘、环形件和其他热端部件的理想材料。

结合FGH96惯性摩擦焊接头的组织特征和强化相γ′数量分析接头的显微硬度和常温拉伸性能。

结果表明,FG H96惯性摩擦焊接头具有良好的常温力学性能。

关键词:FGH96;惯性摩擦焊;显微硬度;常温拉伸性能中图分类号:T G453 文献标识码:A 文章编号:100525053(2006)0320122204收稿日期:2006201230;修订日期:2006203223作者简介何胜春(),男,硕士,工程师,主要从事高温合金、钛合金惯性摩擦焊工艺研究,(2)_@。

第二代粉末高温合金FG H96是采用损伤容限的设计思想研究出来的新型高温粉末合金,与FG H95相比适当减少了强化相γ′的含量,调整了晶粒尺寸,使强度有所降低,但高温抗裂能力得到较大提高。

通常的制造工艺是采用真空感应熔炼母合金,然后雾化制取预合金粉末,以热等静压+等温锻造等工艺制取零件毛坯,通过热处理控制晶粒的尺寸。

FG H96是当前750℃工作条件下满足高推比、高燃效发动机使用要求的涡轮盘、环形件和其他热端部件的关键材料[1]。

在航空发动机高温合金整体涡轮转子部件焊接技术研究方面,通过多年的生产应用实践,国外一些先进的航空发动机制造公司已将摩擦焊接作为焊接高性能航空发动机整体转子部件的主导的、典型的和标准的工艺方法,普遍认为摩擦焊是最可靠、再现性最好和最可依赖的焊接技术。

本研究主要结合FG H96惯性摩擦焊接头的组织特征和强化相分布对常温力学性能进行分析,为粉末高温合金工程应用研究提供可靠的依据。

高性能粉末高温合金在涡轮轮盘中的应用涡轮盘是发动机重要的热端部件之一, 它在极为苛刻的条件下工作,船舶运行时承受着启动-停车循环中的机械应力和温差引起的热应力的叠加作用, 因而要求材料具有足够的力学性能和理化性能, 特别是在使用温度范围内要有尽可能高的低周循环疲劳和热疲劳性能, 这是确定涡轮盘工作寿命的关键因素。

粉末(镍基)高温合金由于具有无宏观偏析、晶粒细小、组织均匀和热加工性能好等优点,很快成为高推重比船舶发动机涡轮盘等关键热端部件的首选材料。

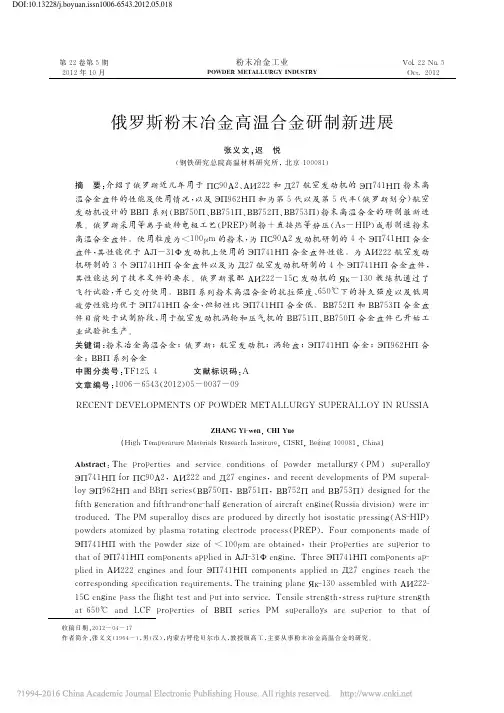

一.国内外发展情况俄罗斯粉末高温合金的研究始于60年代末,1978 年, 粉末高温合金涡轮盘正式在军用发动机上使用, 至今已有20多年。

而美国则在1971年由普·惠公司将铸造合金IN100制成合金粉末, 经挤压塑性等温锻工艺制成涡轮盘、压气机转子。

GE 公司还发展了高蠕变性能的AF115粉末合金, 与高拉伸强度的粉末相配合, 为制造双性能盘提供了有利条件。

在制造工艺方面,欧美国家采用的则是氢气雾化的制粉工艺, 以挤压和等温锻为主的成形工艺。

而俄罗斯在近几年也已建立了大气和真空条件下的等温锻装置, 开展了粉末高温合金等温锻和超塑性锻造的研究。

我国粉末盘的研制从80年代初开始, 重点仿制了高拉伸强度粉末合金, 进行了母合金熔炼, 氢气雾化制粉, 粉末处理, 等静压成形,等温锻, 热处理, 超声检验及表面强化等研究。

90 年代初从俄罗斯引进大型的用于工业化生产的等离子旋转电极制粉设备及盘件生产线, 进行了包套模锻盘的试验研制, 发现了存在的一些问题。

因此, 目前我国倾向于采用HIP等温锻或热模锻工艺路线。

80 年代以前, 粉末盘材料的研究主要追求高强度。

近年来, 随着设计结构完整性大纲的贯彻, 出现了适应损伤容限设计的第二代粉末盘材料。

这类材料的特点是裂纹扩展速率比传统粉末盘合金明显降低, 缺口扩展速率对环境的变化不敏感。

这样, 盘件的检修周期可以大大延长, 明显降低了运行费用。

物高温合金粉末是制备高性能高温合金部件的基础原材料,目前主流的高温合金粉末制备在制粉过程中会带入一定数量的非金属夹杂物。

俄罗斯主要采用等离子体旋转电极法制备高温合金粉末[11],国内钢铁研究总院等科研单位对这种制粉方法也进行了大量的研究。

电极感应融化气雾化法(electrode induction gas atomization,EIGA)是近十来年发展起来的超洁净气雾化制粉技术之一,其原理是通过超高频感应线圈加热合金棒材,在整个熔化过程中,高温合金不接触耐火材料,形成直径大小连续可控的合金液流,在高速气体和非限制式喷嘴(无陶瓷导流管)的作用下,将合金液流破碎雾化,从而制得超洁净的合金粉末。

德国ALD公司开发了EIGA制粉装备,主要用于制备TiAl合金、Ti合金、Zr合金、Nb合金粉末等[12]。

EIGA制粉在国内逐步兴起,北京科技大学葛昌纯研究团队自2008年便开始了对EIGA制备高温合金粉末的研究。

EIGA制粉工艺的核心技术主要包括合金的可控连续感应熔化和连续金属液流的气雾化(非限制式喷嘴的设计优化)。

气雾化喷嘴主要有限制式喷嘴与非限制式喷嘴两类[13-15],限制式喷嘴是由坩埚与含有导流管的喷嘴系统组成,非限制式喷嘴是不含耐火材料坩埚与陶瓷导流管的开放式喷嘴。

由于限制式喷嘴具有生产效率高、制备的粉末颗粒细小等优点,对气雾化制粉技术的研究大都集中在限制式喷嘴上,企业生产目前也主要使用限制式喷嘴[16-18]。

EIGA工艺采用的是非限制式喷嘴,在使用过程中,极易出现反喷堵塞喷嘴以及片状粉等问题,严重影响粉末的生产效率、产量以及质量。

在非限制式喷嘴设计中(包括气体喷射角度[19]、气体出口之间的距离、喷盘的整体厚度、以及增加初始气流和限流环等[20]),可以通过保留回流区(合理的回流区位置和强度)或完全消除回流区[20]来改善反喷及片状粉的问题。

回流区对于雾化效果有弊也有利,例如在消除反喷的情况下,回流区的存在可以使高温金属液流“撑伞破碎”[21],金属液流在回流区的作用下首先破碎为金属薄层液流或大液体颗粒,这些预先破碎的金属薄层或大颗粒在高速气体作用下进一步破碎,有利于得到细粉收得率更高的粉体。

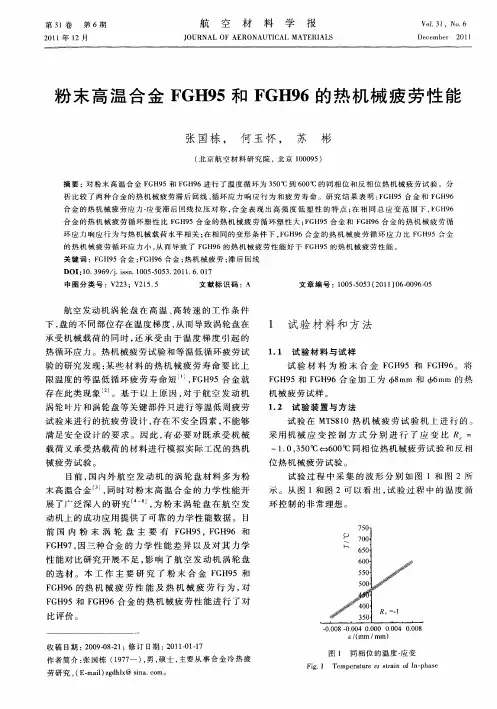

第27卷 第5期2007年10月 航 空 材 料 学 报JOURNAL OF AERONAUTI CA L MATER I ALSVol 127,No 15 Oc t obe r 2007粉末高温合金超塑性等温锻造技术研究王淑云, 李惠曲, 杨洪涛(北京航空材料研究院,北京100095)摘要:对FG H96合金超塑性及等温锻造工艺进行了研究,结果表明,FG H96合金经晶粒细化处理后,在1020~1100℃,具有良好的超塑性;FG H96合金超塑变形时流变应力比热等静压后直接变形时显著降低,在1050℃以1×10-4s -1进行恒应变速率压缩变形,其流变应力只有60MPa 左右;将FG H96合金超塑性变形应用于大型涡轮盘的等温锻造,使小设备超塑性等温锻造大型涡轮盘锻件成为可能。

关键词:粉末高温合金;超塑性;等温锻造中图分类号:T B 123 文献标识码:A 文章编号:100525053(2007)0520030204收稿日期622;修订日期622作者简介王淑云(—),女,硕士,高级工程师,(2)y 1@11。

高推比、高功重比发动机的发展,对涡轮盘强韧性、疲劳性能、可靠性及耐久性提出了更高的要求。

随着快速凝固雾化预合金粉末和热等静压等先进热工艺技术的兴起,以粉末冶金高温合金涡轮盘为代表的航空发动机热端部件的制造和应用得到迅速发展。

粉末高温合金是为了解决铸锻合金高合金化造成的凝固偏析和变形困难而发展起来的盘件材料,主要用来制造高性能发动机涡轮盘。

与传统铸锻工艺相比,粉末冶金工艺消除了材料的宏观冶金偏析和组织不均匀,把偏析限制在了单个粉末颗粒内。

粉末高温合金具有组织均匀、晶粒细小、屈服强度高、疲劳性能好等优点,成为推重比8以上高性能发动机涡轮盘的首选材料[1]。

FG H96合金是我国继第一代FG H95合金之后正在研制的第二代损伤容限设计的粉末高温合金,使用温度由650℃提高到750℃,强度水平比FG H95合金略有降低,但材料的抗裂纹扩展能力大幅度提高,适合制造推重比10以上的发动机涡轮盘[2]。