JBT10375-2002焊接构件振动时效工艺参数选择及技术要求

- 格式:doc

- 大小:88.50 KB

- 文档页数:8

检测能力一览表检测能力一览表检测能力一览表仪器保养管理1、仪器应存放在干燥通风良好的室内,仪器室要经常开窗通风,室温控制在0度—30度之间,仪器箱内应经常换干燥剂。

2、仪器使用完毕后,要用绒布或干净的毛刷清除仪器表面的灰尘,清洁外露的光学器件时,应用脱脂棉或擦镜布(纸)轻轻擦拭,切不可用手帕或衣服擦拭光学另件表面。

3、仪器被水淋后,要用柔软的干布及时擦干仪器,不要将潮湿的仪器放入箱中,应使仪器和仪器箱在干燥的环境中凉干。

4、要经常检查仪器各部件、螺丝、螺旋、架腿的紧固螺丝等是否松动,若松动应及时拧紧。

计算机管理规定1、计算机室由专人管理,外来人员未经许可不得随便进入机房使用计算机。

使用计算机者必须填写运行记录。

2、计算机室的所有物品未经领导同意不得擅自挪用或借与他人使用。

3、计算机室管理人员要加强计算机软盘的管理,不得随便删除、拷贝机器内的程序和文件,不准在机房观看任何光碟,不准使用没有经过杀毒的外来磁盘(软盘、U盘、移动硬盘),以防止计算机病毒的侵入。

4、计算机室内严禁吸烟和使用明火,并要认真做好各项预防工作。

5、加强计算机室的清洁卫生管理,定期进行清理,任何人不得将饮料和食物带进机房,以确保室内卫生整洁。

学生实验完毕必顺将计算机关闭、关好门窗、切断电源后方可离开。

6、定期对计算机进行清洁保养,确保设备能够正常使用。

7、在计算机使用过程中出现不正常现象应即停止操作并向领导及有关人员汇报,以便及时做出处理,避免不必要的损失。

8、不得利用计算机从事与工作无关的活动。

9、凡违返以上规定者,将视情节轻重给予处罚。

仪器设备维修管理一、仪器设备的维护1、仪器室管理人员对仪器设备应做到精心维护,严格检查,清除事故隐患。

2、仪器设备维护保养要按规程进行,维护的主要内容是进行清洁、润滑、紧固、通电检查调整,更换磨损零件等。

二、仪器设备的修理1、仪器设备出现异常情况或发生故障,使用人员或管理人员应及时向实验室主任汇报,由实验室主任组织技术人员、使用管理人员一同会诊,确定维修方案及实验意见。

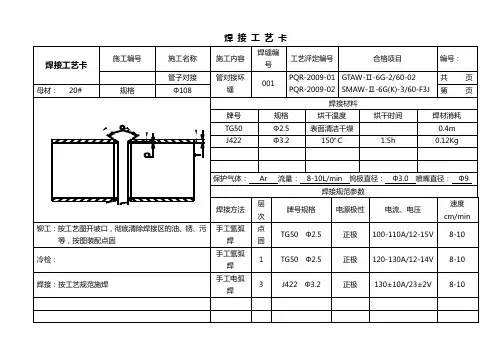

焊接工艺卡

编制:审核:上海宝巍机电设备安装有限公司

焊接工艺卡

焊接工艺卡

焊接工艺卡

编制:审核:上海宝巍机电设备安装有限公司

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

编制:审核:上海宝巍机电设备安装有限公司

焊接工艺卡

焊接工艺卡

编制:审核:上海宝巍机电设备安装有限公司

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡

焊接工艺卡。

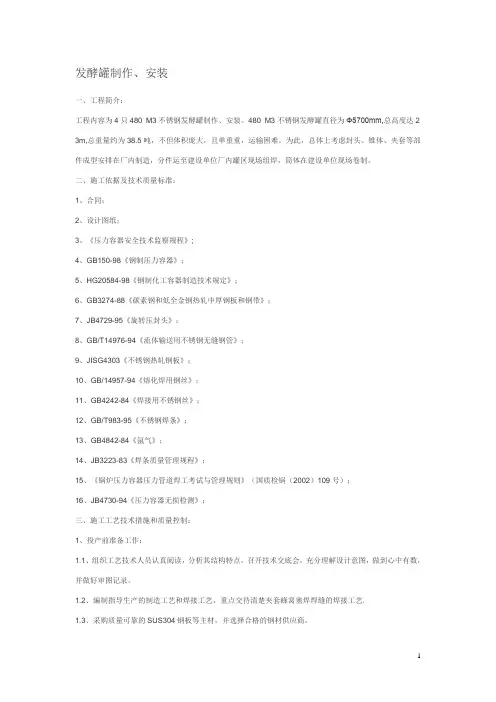

发酵罐制作、安装一、工程简介:工程内容为4只480 M3不锈钢发酵罐制作、安装。

480 M3不锈钢发酵罐直径为Φ5700mm,总高度达2 3m,总重量约为38.5吨,不但体积庞大,且单重重,运输困难。

为此,总体上考虑封头、锥体、夹套等部件成型安排在厂内制造,分件运至建设单位厂内罐区现场组焊,筒体在建设单位现场卷制。

二、施工依据及技术质量标准:1、合同;2、设计图纸;3、《压力容器安全技术监察规程》;4、GB150-98《钢制压力容器》;5、HG20584-98《钢制化工容器制造技术规定》;6、GB3274-88《碳素钢和低全金钢热轧中厚钢板和钢带》;7、JB4729-95《旋转压封头》;8、GB/T14976-94《流体输送用不锈钢无缝钢管》;9、JISG4303《不锈钢热轧钢板》;10、GB/14957-94《熔化焊用钢丝》;11、GB4242-84《焊接用不锈钢丝》;12、GB/T983-95《不锈钢焊条》;13、GB4842-84《氩气》;14、JB3223-83《焊条质量管理规程》;15、《锅炉压力容器压力管道焊工考试与管理规则》(国质检锅(2002)109号);16、JB4730-94《压力容器无损检测》;三、施工工艺技术措施和质量控制:1、投产前准备工作:1.1、组织工艺技术人员认真阅读,分析其结构特点,召开技术交底会,充分理解设计意图,做到心中有数,并做好审图记录。

1.2、编制指导生产的制造工艺和焊接工艺,重点交待清楚夹套蜂窝塞焊焊缝的焊接工艺.1.3、采购质量可靠的SUS304钢板等主材,并选择合格的钢材供应商。

1.4、选择技术过硬的专业施工队伍,配备足够数量的技术熟练的工人,焊工必须是经考试合格的并具有相应资格的有效持证焊工。

2、制造工序流程:3、工艺过程及质量控制:3.1、编制指导生产的工艺:技术工艺人员根据设计图纸、技术标准及现场情况编制指导生产的专业制造、焊接工艺过程卡及检验工艺文件。

钢制管道焊接验收标准1SY/T 4103-- 钢质管道焊接及验收1 范围本标准适用于使用碳钢钢管、低合金钢钢管及其管件,输送原油、成品油及气体燃料等介质的长输管道、压气站管网和泵站管网的安装焊接。

适用的焊接接头型式为对接接头、角接接头和搭接接头,适用的焊接方法为焊条电弧焊、埋弧焊、熔化极及非熔化极气保护电弧焊、药芯焊丝自保护焊、气焊和闪光对焊,以及上述方法之间相互组合的焊接方法。

适用的焊接位置为固定焊、旋转焊,或者两种位置的结合。

本标准规定了对管道安装焊接接头进行破坏性试验验收标准、射线检测、超声波检测、磁粉检测及渗透检测验收标准。

2 规范性引用文件下列文件中的条款经过本标准的引用而成为本标准的条款。

凡是标注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 3091 低压流体输送用焊接钢管(ISO 559:1991,Steel Tubes forWater and Sewage SecondEdition,NEQ)GB/T 3375 焊接名词术语GB/T 5117 碳钢焊条(ANSI/AWS A5.1:1991 Covered Carbon Steel Arc1WeldingElectrodes,EQV)GB/T 5118 低合金钢焊条(ANSI/AWS A5.5:1981 Low Alloy Steel CoveredArc WeldingElectrodes,NEQ)GB/T 5293 埋弧焊用碳钢焊丝和焊剂(ANSI/AWS A5.17:1989 ,EQV) GB/T 8110 气体保护电弧焊用碳钢、低合金钢焊丝(ANSI/AWSA5.18:1979 ,Carbon SteelFiller Metals for Gas Shielded Arc Welding,NEQ)GB/T 8163 输送流体用无缝钢管(ISO 559:1991,Steel Tubes for Waterand Sewage SecondEdition,NEQ)GB/T 97ll.1 石油天然气工业输送钢管交货技术条件第一部分:A级钢管(ISO 3183:1996,EQV)GB/T 10045 碳钢药芯焊丝(ANSI/AWS A 5.20:1995, Carbon SteelElectrodes for Flux Cored Arcwelding,EQV)GB/T 12470 埋弧焊用低合金钢焊丝和焊剂(ANSI/AWS A 5.23,NEQ) GB/T 13793 直缝电焊钢管(JIS G3444:1988, Carbon Steel Tubes forGeneral StructuralPurposes,NEQ)2GB/T 14957 熔化焊用钢丝GB/T 14958 气体保护焊用钢丝GB/T 17493 低合金钢药芯焊丝(ANSI/AWS A 5.29:1980,EQV)JB/T 7902 线型像质计SY/T 0327 石油天然气钢质管道对接环焊缝全自动超声波检测(APISTD 1104:1999,Weldingof Pipelines and Related Facilities,NEQ;ASTM E1961:1998, Standard Practice for Mechanized Ultrasonic Examination of Girth Welds Using Zonal Discrimination with Focused Search Units E,NEQ)SY/T 5038 普通流体输送管道用螺旋缝高频焊钢管(API SPEC5L,Specification for LinePipe,NEQ)国质检锅[ ]248号中华人民共和国国家技术监督局<特种设备无损检测人员考核与监督管理规则>API RP 2201 rocedures for Welding or Hot Tapping on Equipment in ServiceAPI Spec 5L 线管规范(API SPEC 5L,Specification for Line Pipe)API Std 1104 管道及相关设施的焊接(Welding of Pipelines and Related Facilities)ASTM E92金属材料维氏硬度的测试方法Standard Test Method for3Vickers Hardness of MetallicMaterials E)ASTM E165 液体渗透剂检验的标准试验方法(Standard Test Method for Liquid Penetrant Examination)ASTM E709 粉检验指南(Guide for Magnetic Particle Examination)ASTM E1025 用于放射学的孔型像质指示计的设计,制造(StandardPractice for Design,Manufacture,andMaterial Grouping Classification of Hole-Type Image Quality Indicators (IQI) Used for Radiology)ASTM E747 用金属丝透度计进行射线实验的质量控制标准方法(Standard Practice for Design,Manufacture and Material Grouping Classification of Wire Image Quality Indicators (IQI) Used for Radiology)AWS A5.1 碳钢药皮电弧焊焊条(Covered Carbon Steel Arc Welding Electrodes)AWS A5.2 铸铁和钢质气焊焊丝(Iron and Steel Oxyfuel Gas Welding Rods)AWS A5.5 低合金钢药皮电弧焊焊条(Low Alloy Steel Covered Arc Welding Electrodes)AWS A5.17 埋弧焊碳钢焊丝及焊剂 (Carbon Steel Electrodes and Fluxes for Submerged-Arc Welding)4AWS A5.18 气保护电弧焊碳钢填充金属(Carbon Steel Filler Metals for Gas Shielded Arc Welding)AWS A5.20 碳钢药芯电弧焊焊丝(Carbon Steel Electrodes for Flux Cored Arc welding)AWS A5.28 气体保护电弧焊低合金钢填充金属(Low-Alloy Steel Filler Metals for Gas Shielded Arc Welding)AWS A5.29 低合金钢药芯电弧焊焊丝(Low-Alloy Steel Electrodes for Flux C ored Arc Welding)3定义3.1 业主 company工程的主管单位或建设单位,或由其委派或授权的单位或代表。

栓钉焊施工工艺标准(Ⅲ-304)1、适用范围1.0.1 为在工程建设的栓钉焊接施工中贯彻执行国家的技术政策,做到安全适用、经济合理、技术先进、确保质量,制定本规程。

1.0.2 本规程适用于工业与民用建筑工程的组合结构中采用拉弧栓钉焊方法或电弧焊焊接方法焊接的栓钉焊接质量控制及验收。

1.0.3 栓钉焊接必须遵守国家现行的安全技术和劳动保护等有关规定。

1.0.4 栓钉焊接除执行本规程外,尚应符合国家现行标准中相关规定的要求。

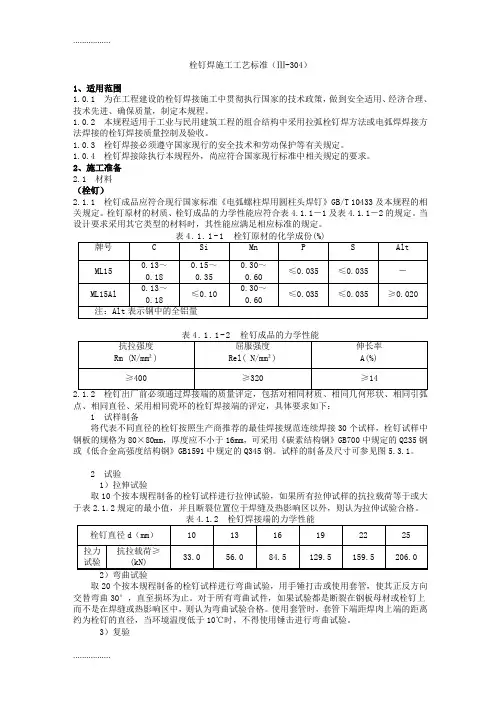

2、施工准备2.1 材料(栓钉)2.1.1 栓钉成品应符合现行国家标准《电弧螺柱焊用圆柱头焊钉》GB/T 10433及本规程的相关规定。

栓钉原材的材质、栓钉成品的力学性能应符合表4.1.1-1及表4.1.1-2的规定。

当设计要求采用其它类型的材料时,其性能应满足相应标准的规定。

点、相同直径、采用相同瓷环的栓钉焊接端的评定,具体要求如下:1 试样制备将代表不同直径的栓钉按照生产商推荐的最佳焊接规范连续焊接30个试样,栓钉试样中钢板的规格为80×80mm,厚度应不小于16mm,可采用《碳素结构钢》GB700中规定的Q235钢或《低合金高强度结构钢》GB1591中规定的Q345钢。

试样的制备及尺寸可参见图5.3.1。

2 试验1)拉伸试验取10个按本规程制备的栓钉试样进行拉伸试验,如果所有拉伸试样的抗拉载荷等于或大于表2.1.2规定的最小值,并且断裂位置位于焊缝及热影响区以外,则认为拉伸试验合格。

取20个按本规程制备的栓钉试样进行弯曲试验,用手锤打击或使用套管,使其正反方向交替弯曲30°,直至损坏为止。

对于所有弯曲试件,如果试验都是断裂在钢板母材或栓钉上而不是在焊缝或热影响区中,则认为弯曲试验合格。

使用套管时,套管下端距焊肉上端的距离约为栓钉的直径,当环境温度低于10℃时,不得使用锤击进行弯曲试验。

3)复验如果在弯曲试验中,焊缝或热影响区发生断裂;或者在拉伸试验中,抗拉载荷小于规定的最低值时,则必须重新制备一组试样进行试验,如仍不满足要求,则栓钉焊接端评定不合格。

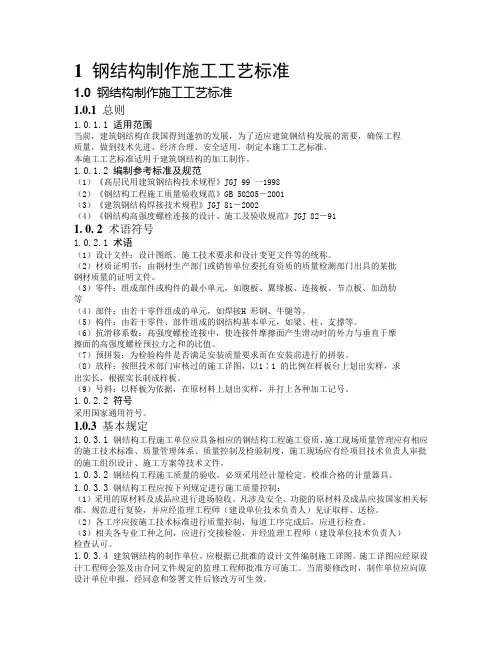

1 钢结构制作施工工艺标准1.0 钢结构制作施工工艺标准1.0.1 总则1.0.1.1 适用范围当前,建筑钢结构在我国得到蓬勃的发展,为了适应建筑钢结构发展的需要,确保工程质量,做到技术先进、经济合理、安全适用,制定本施工工艺标准。

本施工工艺标准适用于建筑钢结构的加工制作。

1.0.1.2 编制参考标准及规范(1)《高层民用建筑钢结构技术规程》JGJ 99 一1998(2)《钢结构工程施工质量验收规范》GB 50205-2001(3)《建筑钢结构焊接技术规程》JGJ 81-2002(4)《钢结构高强度螺栓连接的设计、施工及验收规范》JGJ 82-911. 0. 2 术语符号1.0.2.1 术语(1)设计文件:设计图纸、施工技术要求和设计变更文件等的统称。

(2)材质证明书:由钢材生产部门或销售单位委托有资质的质量检测部门出具的某批钢材质量的证明文件。

(3)零件:组成部件或构件的最小单元,如腹板、翼缘板、连接板、节点板、加劲肋等(4)部件:由若干零件组成的单元,如焊接H 形钢、牛腿等。

(5)构件:由若干零件、部件组成的钢结构基本单元,如梁、柱、支撑等。

(6)抗滑移系数:高强度螺栓连接中,使连接件摩擦面产生滑动时的外力与垂直于摩擦面的高强度螺栓预拉力之和的比值。

(7)预拼装:为检验构件是否满足安装质量要求而在安装前进行的拼装。

(8)放样:按照技术部门审核过的施工详图,以1∶1 的比例在样板台上划出实样,求出实长,根据实长制成样板。

(9)号料:以样板为依据,在原材料上划出实样,并打上各种加工记号。

1.0.2.2 符号采用国家通用符号。

1.0.3 基本规定1.0.3.1 钢结构工程施工单位应具备相应的钢结构工程施工资质,施工现场质量管理应有相应的施工技术标准、质量管理体系、质量控制及检验制度,施工现场应有经项目技术负责人审批的施工组织设计、施工方案等技术文件。

1.0.3.2 钢结构工程施工质量的验收,必须采用经计量检定。

1.前言SL 36-2006《水工金属结构焊接通用技术条件》第4.5条明确规定:“焊接前应根据焊接方法、母材的焊接性、结构特点、使用要求、设计要求设备能力、施工环境拟定焊接工艺方案,并按GB/T 19866-2005/ ISO 15607:2003《焊接工艺规程及评定的一般原则》新国标进行焊接工艺评定,…”。

由于GB/T 19866-2005等焊接工艺评定新国标是2006年颁布的(与IS0国际标准相同)且是由几个标准组成,采用时要进行选择。

目前有些单位反映,采用新国标时有一定困难。

因此,有必要对工艺评定新国标加以介绍,以利于正确采用。

过去没有统一的焊接工艺评定国家标准,只是各部门有各自不完全相同的焊接工艺评定标准,或产品规范中也有相应的焊接工艺评定的具体规定,这使企业在从事相同的焊接工作时,有时要进行重复的工作(从焊接技术方面分析,这种重复是没有必要的)。

预计今后除少数产品有特殊要求外,多数情况会逐渐地统一于国家标准。

新国标与国际标准接轨,与ISO标准是等同的,所以在涉外的焊接工作中与国外工程将有共同的标准或容易被认可的标准。

这对企业也是有利的。

新国标中有些表达方式与我们过去的习惯可能有些不同,所以有人可能感到困难,下面介绍中力争予以说明。

本文不对焊接工艺评定新国标进行系统介绍,以避免重复。

这里只对一些要点和容易产生争议之处加以说明或解释。

2.GB/T 19866-2005 / ISO 15607-2003 《焊接工艺规程及评定的一般原则》(1)关于术语①焊接工艺预规程(pWPS):这是一个新术语,其定义是“待评定的焊接工艺规程(WPS)”。

过去有不同的称谓,例如“焊接工艺方案”、“初步的焊接工艺”等,但“焊接工艺预规程”的称谓更准确,不会与其它含义混淆,也有利于在用词上与国际标准统一。

②缺欠(imperfection):该术语的定义为“在焊接接头中因焊接产生的金属不连续、不致密或连接不良的现象,诸如裂纹、未焊透、气孔、夹渣等”。

焊装车间岗位应知应会一:填空题:1.焊钳分为( C )型,( X )型.2.焊接压力一般为(4 –6 )bar.3.焊点直径应为( 4 –6 )MM.4.<<点焊质量检验标准>>目视检查中定:根据文件检查(焊接位置),(焊接数量)是否正确,焊点是否(完整),点(间距)是否符合产品要求.焊点不允许有(飞溅),(裂纹),(缩孔)和(压痕过深)等缺陷.检查频率为(100%)5.<<白车身凸焊质量检验标准>>中规定:零件凸焊部位背面必须有明显的(熔核形态)和(退火颜色)且无(烧穿)和(喷溅)6.焊接缺陷种类有(功能缺陷),(外观缺陷),(强度缺陷).7.焊接过程分(预压),(焊接),(维持),(休止)4个循环.8.焊钳用(循环水)做为冷却方式.9.结构检验频次为2次,为(首检),(中间抽检).10、侧围表面主要的冲压缺陷有(拉毛),(毛边),(压痕),(小包群),(波浪),(暗裂)等.11、TPM的目标:(零停台)、(零缺陷)、(零事故)。

12、在焊装车间中不同管路分别有各自的颜色,蓝色代表(6bar气管)、黑色代表(12bar气管)、绿色代表(进水水管)、红色代表(回水水管)。

13、点焊飞溅飞出的瞬间是(液体)。

14、TPM的五大支柱是(消除难点问题)、(计划维修)、(自主维修)、(人员培训)、(设备的早期管理)。

15、员工对设备维护要做到“三好”:管好、用好、维护保养好,“四会”是指会使用、会保养、会检查、会排除故障。

16、点焊是(电阻焊),CO2焊是(电弧)焊17、点焊工每天工作前应检查焊钳是否(对正),水气压是否(正常),夹辅具是否(松动),安全装置是否(完整).二:简答题1、焊装白车身有哪几大总成?白车身由前结构(前底板、前纵梁、前轮罩、前挡板)后结构(后底板、后轮罩、)后围、侧围、顶盖、车门、发动机盖、后行李箱盖几大部分组成。

2、焊装车间采用哪几种焊接方法?采用:点焊、CO2焊、黄铜钎焊、凸焊、螺柱焊、激光焊。

容标委对GB150和GB151的问题答复2009-09-20 10:29:56| 分类:默认分类| 标签:|字号大中小订阅时间:2005年以前的答复1.所提问题按GB150附录E制做的产品焊接试板检验不合格,经复验后仍不合格,试问,还可复验吗?问题解答1)GB150—1998附录E已为新版标准JB4744《钢制压力容器产品焊接试板的力学性能检验》所替代,新标准于2000年10月1日起实施,新旧版标准过度期延至2001年6月30日。

2)按相应标准规定,焊接产品试板弯曲试验如不合格允许复验,复验要求见JB4744第9.1条,只允许复验一次,如仍不合格即判为不合格。

2. 所提问题对于一侧有格板槽,而另一侧无结构槽的换热器管板,管、壳程的腐蚀裕量均为3mm,其厚度附加量取9mm,这样理解对吗?问题解答1、管板的管、壳程腐蚀裕量应为3mm;2、图中给出的壳程6mm法兰垫片夹持台阶,不属于内部开槽,故去除3mm腐蚀裕量后余3mm可作管板计算厚度用,尽管这一判定有一定的争议,6mm台只要不扩大余3mm计入计算厚度不会有问题,这与固定管板换热器在壳体开焊接结构槽不同3. 所提问题我公司近日收到国标委批发的GB150-1998《钢制压力容器》第2号修改单,该修改单中规定增加10.1.2.3条,内容为:压力容器用钢焊条应符合JB/T4747-2002。

该修改单自2004年4月1日起实施。

由于标准的贯彻实施在焊条制造厂需要一定时间,且焊条采购也需要一定的周期,故我公司在2004年4月1日起执行该条款已不可能,我公司拟在2004年7月1日起开始执行上述条款。

另外,考虑到用JB/T4747-2002标准采购的焊条质量优于按GB/T983-1995、GB/T5117-1995、GB/T5118-1995所购的同牌号焊条,因此,我们认为按JB/T4708-2000标准对按上述三项标准采购的焊条所做的焊接工艺评定应继续有效。

特此报告,敬请予以及时函复为盼!2004年4月28日问题解答贵公司关于GB150-1998《钢制压力容器》第2号修改单实施的问题,经研究回复如下:JB/T4747-2002《压力容器用钢焊条订货技术条件》早已在2002年8月22日发布,2003年3月1日实施。

现场设备工业管道焊接工程施工及验收规范 Document number:PBGCG-0857-BTDO-0089-PTT1998中华人民共和国国家标准GB 50236—98现场设备、工业管道焊接工程施工及验收规范C0de for construction and acceptance of field equipment,industrial pipe welding engineering98—12—11发布 1999—06—01 实施国家质量技术监督局联合发布中华人民共和国建设部中华人民共和国国家标准现场设备、工业管道焊接工程施工及验收规范C0de for construction and acceptance of field equipment,industrial pipe welding engineeringCB 50236—98主编部门:原中华人民共和国化学工业部批准部门:中华人民共和国建设部施行日期:1999年6月1日中国计划出版社1998 北京关于发布国家标准《现场设备、工业管道焊接工程施工及验收规范》的通知建标[1998]253号根据国家计委计综合[1991]290号文的要求,由原化学工业部会同有关部门共同修订的《现场设备、工业管道焊接工程施工及验收规范》,已经有关部门会审。

现批准《现场设备、工业管道焊接工程施工及验收规范》GB 50236—98为强制性国家标准,自一九九九年六月一日起施行。

原《现场设备、工业管道焊接工程施工及验收规范》(GBJ 236—82)同时废止。

本规范由国家石油和化学工业局负责管理,其具体解释等工作由全国化工施工标准化管理中心站负责,出版发行由建设部标准定额研究所负责组织。

中华人民共和国建设部一九九八年十二月十一日目次1 总则1.0.1 为了保证工程建设施工现场设备和工业金属管道焊接工程的质量,制定本规范。

1.0.2 本规范适用于碳素钢、合金钢、铝及铝合金、铜及铜合金、工业纯钛、镍及镍合金的手工电弧焊、氩弧焊、二氧化碳气体保护焊、埋弧焊和氧乙炔焊的焊接工程施工及验收。

钢结构埋弧自动焊焊接施工工艺标准3.2.1 总则3.2.1.1 适用范围本标准适用于桁架或网架(壳)结构、多层或高层梁、柱框架结构等工业与民用建筑和一般构筑物的钢结构工程中。

3.2.1.2 编制参考标准(1)《焊接用钢丝》GB1300(2)《埋弧焊焊接接头的基本形式与尺寸》GB986(3)《钢结构工程施工质量验收规范》GB50205-2001(4)《建筑钢结构焊接技术规程》JGJ81-2002(5)《碳素钢埋弧焊用焊剂》GB52933.2.2 术语、符号3.2.2.1 术语(1)母材:被焊接的材料统称。

(2)焊缝金属:构成焊缝的金属,一般是熔化的母材和填充金属凝固形成的那部分金属。

(3)层间温度:多层焊时,停焊后继续焊之前,其相邻焊道应保持的最低温度。

(4)余高:高出焊趾连线部分的焊缝高度。

(5)定位焊缝:焊前为装配和固定焊接接头的位置而施焊的短焊缝。

(6)船形焊:T 形、十字形和角接接头处于平焊位置进行的焊接。

3.2.2.2 符号焊接方法及焊透种类代号应符合表3.2.2.2-1 规定;接头形式及坡口形状代号应符合表3.2.2.2—2 规定;焊接面及垫板种类代号应符合表3.2.2.2—3 规定;标记示例:埋弧焊、完全焊透、对接、I 形坡口、背面加钢衬垫的单面焊接接头表示为SC-BI-Bsl。

3.2.3 基本规定3.2.3.1 为了在建筑钢结构焊接中贯彻执行国家的技术经济政策,做到技术先进、经济合理、安全适用、确保质量,制定本工艺标准。

3.2.3.2 本标准适用于工业与民用建筑钢结构中普通碳素结构钢和低合金结构钢的焊接。

3.2.3.3 钢结构焊接,必须按施工图的要求进行,并应遵守现行《钢结构工程施工质量验收规范》GB50205-2001 的规定。

3.2.3.4 钢结构的焊接,必须遵守国家现行的安全技术和劳动保护等有关规定。

3.2.3.5 钢结构的焊接,除应执行本标准外,尚应符合国家现行的有关标准。

企业标准QB/KA09——2009阀门用焊接材料标准开封高中压阀门有限公司2009-09-01发布2009-09-01 实施编制:校对:审核:会签:批准:时间:目次编制说明第一部分:阀门用焊接材料选用标准1 适用范围2 焊接材料的选定和供给3 焊接材料的选定原则4 碳钢、低合金钢焊接材料的选定5 铬钼耐热钢焊接材料的选定6 不锈钢焊接材料的选定7 密封面焊接材料的选定8 焊接方法的选定第二部分:阀门用焊接材料技术标准1 说明2 堆焊焊条,焊丝2.1 堆焊焊条(D577、D507Mo、D547Mo、Stellite No.6 、Stellite No.12、Stellite No.21)4 连接焊用焊条4.1 碳钢焊条(J422、 J427、J426、J506、J507)4.2 钼-铬钼耐热钢焊条(R107、R207、R307、R317、R327、R407、R507、R407B)4.3 铬不锈钢焊条(G207、G217、G307)4.4 铬镍不锈钢焊条(A102、A107、A022、A132、A137、A302、A307、A407)4.5 低温钢焊条(W107)4.6 铸铁焊条(Z308、Z408)5 埋弧自动焊用焊丝,焊剂5.1 焊丝(H08A、H1Cr18Ni9Ti、H13Cr2.25Mo1A。

H11CrMo45A、H08CrMoA)5.2 药芯焊带5.3 焊剂5.3.1 烧结焊剂: SJ6035.3.2 熔炼焊剂:HJ430、HJ260、HJ250附录:焊接材料厂名及代号表编制说明阀门用焊接材料技术标准,包括阀门焊接材料选用标准和我厂使用的焊接材料的具体情况两个部分。

第一部分是为了保证阀门焊接材料选用的正确、合理,统一而制定的,是设计和工艺人员的指导性文件。

第二部分主要结合我厂的生产情况,编入有关阀门密封面手工堆焊用焊条、连接焊焊条;铁基、镍基、钴基等,等离子喷焊用合金粉末;手工钨极氩弧焊用堆焊焊丝、连接焊焊丝、埋弧自动焊用焊丝和焊剂。

国家经济贸易委员会公布78项机械行业标准文章属性•【制定机关】国家经济贸易委员会(已撤销)•【公布日期】2002.12.27•【文号】国家经济贸易委员会公告2002年第104号•【施行日期】2003.04.01•【效力等级】部门规范性文件•【时效性】现行有效•【主题分类】标准化正文中华人民共和国国家经济贸易委员会公告(2002年第104号)国家经贸委批准78项机械行业标准,现予公布,自2003年4月1日起实施。

以上标准由机械工业出版社出版发行。

附件:78项机械行业标准名称及编号国家经济贸易委员会二00二年十二月二十七日附件:78项机械行业标准名称及编号┏━━┯━━━━━━━━━━━┯━━━━━━━━━━━━━━━━━━┯━━━━━━━━━━━┯━━━━━━┓┃序号│标准编号│标准名称│被代替│采标情况┃┃│││标准号│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃1│JB/T10363-2002│农田废膜拣拾机││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃2│JB/T10364-2002│液压单向阀││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃3│JB/T10365-2002│液压电磁换向阀││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃4│JB/T10366-2002│液压调速阀││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃5│JB/T10367-2002│液压减压阀││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃6│JB/T10368-2002│液压节流阀││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃7│JB/T10369-2002│液压手动及滚轮换向阀││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃8│JB/T10370-2002│液压顺序阀││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃9│JB/T10371-2002│液压卸荷溢流阀││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃10│JB/T10372-2002│液压压力继电器││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃11│JB/T10373-2002│液压电液动换向阀和液动换向阀││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃12│JB/T10374-2002│液压溢流阀││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃13│JB/T7024-2002│300MW及以上汽轮机缸体铸钢件技术条件│JB/T7024-1993│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃14│JB/T7349-2002│混流式水轮机焊接转轮不锈钢叶片铸件│JB/T7349-1994│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃15│JB/T7350-2002│轴流式水轮机不锈钢叶片铸件│JB/T7350-1994│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃16│JB/T1265-2002│25MW~200MW汽轮机转子体和主轴锻件技│JB/T1265-1993│┃┃││术条件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃17│JB/T1266-2002│25MW~200MW汽轮机轮盘及叶轮锻件技术│JB/T1266-1993│┃┃││条件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃18│JB/T1267-2002│50MW~200MW汽轮发电机转子锻件技术条│JB/T1267-1993│┃┃││件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃19│JB/T1268-2002│50MW~200MW汽轮发电机无磁性护环锻件│JB/T1268-1993│┃┃││技术条件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃20│JB/T1269-2002│汽轮发电机磁性环锻件技术条件│JB/T1269-1993│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃21│JB/T1270-2002│水轮机、水轮发电机大轴锻件技术条件│JB/T1270-1993│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃22│JB/T1271-2002│交、直流电机轴锻件技术条件│JB/T1271-1993│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃23│JB/T7022-2002│工业汽轮机转子体锻件技术条件│JB/T7022-1993│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃24│JB/T7023-2002│水轮发电机镜板锻件技术条件│JB/T7023-1993│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃25│JB/T7027-2002│300MW以上汽轮机转子体锻件技术条件│JB/T7027-1993│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃26│JB/T7030-2002│300MW~600MW汽轮发电机无磁性护环锻件│JB/T7030-1993│┃┃││技术条件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃27│JB/T7178-2002│300MW~600MW汽轮发电机转子锻件技术条│JB/T7178-1993│┃┃││件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃28│JB/T10375-2002│焊接构件振动时效工艺参数选择及技术要││┃┃││求││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃29│JB/T10376-2002│碳化硅特种制品氧化硅结合碳化硅板││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃30│JB/T10377-2002│中小型轴流潜水电泵││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃31│JB/T10378-2002│固定式消防泵││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃32│JB/T6443-2002│石油、化学和气体工业用离心压缩机│JB/T6443-1992│IDT API 617-┃┃││││1995┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃33│JB/T4113-2002│石油、化学和气体工业用整体齿轮增速组│JB/T4113-1995│IDT API 672-┃┃││装型离心式空气压缩机││1996┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃34│JB/T4253-2002│一般用喷油滑片空气压缩机│JB/T4253-1993│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃35│JB/T6430-2002│一般用喷油螺杆空气压缩机│JB/T6430-1992│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃36│JB/T9099-2002│冷却塔轴流通风机│JB/T9099-1999│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃37│JB/T10379-2002│换热器热工性能和流体阻力特性通用测定││┃┃││方法││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃38│JB/T1035-2002│铜制空气分离设备制造技术规范│JB/T1035-1994│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃39│JB/T10380-2002│圆管带式输送机││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃40│JB/T10381-2002│柔性组合式悬挂起重机││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃41│JB/T10382-2002│电气设备机械门锁通用技术条件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃42│JB/T10383-2002│铆钉电触头技术条件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃43│JB/T7098-2002│铜铬电触头技术条件│JB/T7098-1993│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃44│JB/T7131-2002│热双金属横向弯曲试验方法│JB/T7131-1993│Mod ASTM┃┃││││B478-85┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃45│JB/T7900-2002│高电阻电热合金电阻随温度变化试验方法│JB/T7900-1995│Mod ASTM┃┃││││B70-90┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃46│JB/T4376-2002│水泵用小功率异步电动机技术条件│JB/T4376-1986│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃47│JB/T9545-2002│变压器冷却风扇用三相异步电动技术条件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃48│JB/T10384-2002│中小型水轮机通流部件铸钢件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃49│JB/T5273-2002│Y-H系列(IP44)船用三相异步电动机技│JB/T5273-1991│┃┃││术条件(机座号80-355)││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃50│JB/T5800-2002│Y-H系列(IP23)船用三相异步电动机技│JB/T5800-1991│┃┃││术条件(机座号160-315)││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃51│JB/T6317-2002│船用机电式控制电路电器│JB/T6317-1993│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃52│JB/T10385-2002│家用和类似用途手动复位压力式热切断器││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃53│JB/T10386-2002│家用和类似用途空调电子膨胀阀││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃54│JB/T10387-2002│符合FF协议的智能电动执行机构通用技术││┃┃││条件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃55│JB/T10388-2002│带总线通信功能的智能测控节点产品通用││┃┃││技术条件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃56│JB/T10389-2002│现场总线智能仪表可靠性评审││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃57│JB/T10390-2002│现场总线智能仪表可靠性设计方法││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃58│JB/T5467.1-2002│机电式交流有功和无功电能表第1部分: │JB/T5467-1997│┃┃││通用要求││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃59│JB/T5467.2-2002│机电式交流有功和无功电能表第2部分: │JB/T5467-1997│┃┃││长寿命电能表的特殊要求││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃60│JB/T5465.2-2002│电能表用零部件磁力轴承组件│JB/T5465.2-1991│┃┃│││JB/T5465.3-1991│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃61│JB/T50070-2002│电能表可靠性要求及考核方法│JB/T50070-1995│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃62│JB/T7235-2002│四轮农用运输车试验方法│JB/T7235-1994│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃63│JB/T7237-2002│三轮农用运输车试验方法│JB/T7237-1994│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃64│JB/T5178-2002│轮式拖拉机静液压转向系统技术条件│JB/T5178-1991│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃65│JB/T5183-2002│轮式拖拉机静液压转向系统试验方法│JB/T5183-1991│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃66│JB/T10391-2002│Y系列三相异步电动机││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃67│JB/T10392-2002│透平发电机定子铁心、机座模态试验分析││┃┃││和振动测量方法及评定││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃68│JB/T6204-2002│高压交流电机定子线圈及绕组绝缘耐电压│JB/T6204--1992│┃┃││试验规范││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃69│JB/T1619-2002│锅壳锅炉本体制造技术条件│JB/T1618-1992、JB/│┃┃│││T1619-1993│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃70│JB/T1625-2002│工业锅炉焊接管孔│JB/T1625-1993│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃71│JB/T1626-2002│工业锅炉产品型号编制方法│JB/T1626-1992│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃72│JB/T7985-2002│小型锅炉和常压热水锅炉技术条件│JB/T7985-1995│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃73│JB/T8129-2002│工业锅炉旋风除尘器技术条件│JB/T8129-1995│┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃74│JB/T10393-2002│电加热锅炉技术条件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃75│JB/T10394.1-2002│涂装设备通用技术条件第1部分:钣金件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃76│JB/T10394.2-2002│涂装设备通用技术条件第2部分:焊接件││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃77│JB/T10394.3-2002│涂装设备通用技术条件第3部分:涂层││┃┠──┼───────────┼──────────────────┼───────────┼──────┨┃78│JB/T10394.4-2002│涂装设备通用技术条件第4部分:安装││┃┗━━┷━━━━━━━━━━━┷━━━━━━━━━━━━━━━━━━┷━━━━━━━━━━━┷━━━━━━┛。

高层民用建筑钢结构技术规第二章材料第2.0.1条高层建筑钢结构的钢材,宜采用Q235等级B、C、D的碳素结构钢,以及Q345等级B、C、D、E的低合金高强度结构钢,其质量标准应分别符合我国现行国家标准《碳素结构钢》(GB700)和《低合金高强度结构钢》的规定,当有可靠根据时可采用其他牌号的钢材。

第2.0.2条承重结构的钢材应根据结构的重要性、荷载特征、连接方法、环境温度以及构件所处部位等不同情况,选择其牌号和材质,并应保证抗拉强、伸长率、屈服点、冷弯试验、冲击韧性合格和硫、磷含量符合限值。

对焊接结构尚应保证碳含量符合限值。

第2.0.3条抗震结构钢材的强屈比不应小于1.2,应有明显的屈服台阶,伸长率应大于20%,应有良好的可焊性。

第2.0.4条承重结构处于外露情况和低温环境时,其钢材性能尚应符合耐大气腐蚀和避免低温冷脆的要求。

第2.0.5条采用焊接连接的节点,当板厚等于或大于50mm,并承受沿板厚方向的拉力作用时,应按现行国家标准《厚度方向性能钢板》(GB5313)的规定,附加板厚方向的断面收缩率,并不得小于该标准 Z15级规定的允许值。

第2.0.6条结构采用的钢材强度设计值,不得小于表2.0.6的规定。

第2.0.7条钢材的物理性能,应按现行国家标准《钢结构设计规》(GBJ 17)第2.2.3条的规定。

在高层建筑钢结构的设计和钢材订货文件中,应注明所采用钢材的牌号、等级和对Z 向性能的附加保证要求。

第2.0.8条钢结构的焊接材料应符合下列要求:一、手工焊接用焊条的质量,应符合现行国家标准《碳钢焊条》(GB5117)或《低合金钢焊条》(GB5118)的规定。

选用的焊条型号应与主体金属相匹配。

二自动焊接或半自动焊接采用的焊丝和焊剂,应与主体金属强度相适应,焊丝应符合现行国家标准《熔化焊用钢丝》(GB/T 14957),或《气体保护焊用钢丝》(GB/14958)的规定。

焊缝的强度设计值应按表2.0.8规定采用焊焊条的抗拉强度。

对接接头焊缝内部质量标准注:1、L为相邻两夹渣中较长者.2、S为母材厚度。

3、不同直径气孔和点夹渣换算系数中,“气孔点数”系指照片上任何10x50m m。

2的焊缝区域内(宽度小于10 mm的焊缝以50 mm长度计),I~IV级中所允许的气孔点数,多者用于厚度上限,少者用于厚度下限,中间厚度所允许的气孔点数用插入法决定,可四舍五入取整数。

表中规定单面未焊透的长度,指设计焊缝系数大于70%者,若等于或小于70%时,则长度不限。

4、缺陷的综合评级:在12S焊缝长度内(如12S超过底片长度则以一张底片长度为限)几种缺陷同时存在时,应先按各类缺陷单独评级。

如有两种缺陷,可将其级别数字之和减1作为缺陷综合后的焊缝质量等级.如有三种缺陷,可将其级别数字之和减2作为缺陷综合后的焊缝质量等级.焊缝外观质量验收标准及尺寸允许偏差1。

依据《YB3301-2005中华人民共和国黑色冶金行业标准》制定本工程的角焊缝焊角尺寸,焊角高度Hf取0.6t1和1。

5中的大者,t1为腹板板厚,t2为翼缘板板厚。

对于埋弧焊、二氧化碳气体保护焊,焊角尺寸可比计算值减小1mm,焊接H型钢的最小焊角高度规定为4mm.且用于连接板的平角焊一般为二氧化碳气体保护焊的焊缝测量。

2.依据《JGJ81-2001建筑钢结构焊接技术规程》制定直角角焊缝厚度计算He,当间隙b≤1.5时,He=0.7Hf,当间隙1.5〈b≤1.5时,He=0。

7(Hf-b),综合上述公式得到角焊缝厚度计算He为0.42t1和1.05之最大,t1为腹板板厚,t2为翼缘板板厚。

用于龙门埋弧焊的船型焊的焊缝测量。

根据《GB50205-2001》钢结构工程施工质量验收规范制表如下:表A.0。

1一级、二级、三级焊缝外观质量标准(㎜)对接焊缝及完全熔透组合焊缝尺寸允许偏差应符合表A.0.2的规定表A.0.2对接焊缝及完全熔透组合焊缝尺寸允许偏差(㎜)部分焊透组合焊缝和角焊缝外形尺寸允许偏差应符合表A。

电力建设施工及验收技术规范火力发电厂焊接篇The Code of Erection and Acceptrance for powerPlant Construction Welding SectionDL5007—92主编部门:能源电站焊接标准技术委员会批准部门:中华人民共和国能源部施行日期:1992年9月1日中华人民共和国能源部关于颁发《电力建设施工及验收技术规范(火力发电厂焊接篇)》电力行业标准的通知能源基[1991]1015号为了适应电力工业焊接技术的发展,保证火力发电厂的安装质量,我部对1982年颁发的《电力建设施工及验收技术规范(火力发电厂焊接篇)SDJ51—82》进行了修订,其编号为DL5007—92,自1992年9月1日起执行,原规范同时废止。

各单位在执行中有什么问题请告我部基建司和主编单位。

一九九一年十二月三十一日1总则1.0.1本规范适用于能源工业电力系统设计、制造、安装和检修600MW及以下火力发电设备的锅炉、承压管道、压力容器和钢结构的焊接工作。

1.0.2本规范适用于碳素钢(含碳量≤0.35%)、普通低合金钢和耐热钢的手工电弧焊、手工钨极氩弧焊、氧-乙炔焊和埋弧自动焊等焊接方法。

对其他材料和焊接方法,可参照本规范和有关标准制定技术要求。

1.0.3引进国外火力发电机组的施工和验收工作,除建造合同中另有具体规定的部分外,应按本规范的规定执行。

1.0.4焊缝质量检验根据部件工况条件和对质量要求分类进行评定。

1.0.5金属材料检验、设备焊口检查、通球试验、焊接工艺评定、焊接接头质量检验、焊接人员考核等项工作,应分别按有关规程的规定进行。

1.0.6焊接工作(焊接、热处理和金属检验)必须遵守安全、环保、防火等规程的有关规定。

2焊接人员2.0.1焊接人员包括焊接技术人员、焊接质量检查人员、焊接检验人员、焊工及焊接热处理人员。

2.0.2各企业应设置焊接专业技术负责人和专职焊接质量检查人员。

JB/T10375-2002焊接构件振动时效工艺参数选择及技术要求jb/t10375-2002——焊接构件振动时效工艺参数选择及技术要求焊接构件振动时效工艺参数选择及技术要求2002-12-27发布2003-4-1实施1 焊接构件振动时效工艺参数选择及技术要求1 范围本标准规定了焊接构件振动时效工艺参数选择、技术要求和振动时效效果的评定方法。

本标准适用于碳素结构钢、低合金钢、不锈钢、铜及铜合金、铝及铝合金、钛及钛合金熔化焊焊接构件的振动时效处理。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

jb/t5925.2 机械式振动时效装置技术条件3 术语、符号3.1 激振点exciting point 振动时效时给构件的施力点称为激振点。

3.2 支撑点support point 为了对构件进行振动时效而选择的支撑构件的位置。

3.3 动应力dynamic stress 激振力引起构件谐振响应时,在其内部产生的应力称为动应力。

矢量,符号为σd(幅值),单位为(mpa)。

3.4 共振resonance 当激振力提供的周期性激振力的频率与系统固有频率接近或相等时,构件的振幅急剧增大的现象为共振。

3.5 振型vibration mode 共振时,构件表面上所有质点振动的包络线(面),即为振型,包括弯曲、扭转、扭曲、钟振型和鼓振型。

3.6 节点(节线)node, node line 振动时效时,构件振幅最小处称为节点(节线)。

3.7 主振频率principal vibration frequency 在激振装置的频率范围内,引起构件谐振响应的频率中,频率低、位移幅大的频率称为主振频率。

3.8 附振频率additional vibration frequency 除主振频率以外的其他频率。

3.9 扫频frequency sweep 固定偏心,将激振力的频率由小调大的过程,称为扫频。

3.10 扫频曲线the curve 随着频率的变化,构件振动响应发生变化,反映振动响应与频率之间的关系曲线称为扫频曲线。

如a—f称为振幅—频率曲线,a—f称为加速度—频率曲线;而振动时效装置绘制的是加速度—转速(a—n)曲线。

其中:a表示振幅;a表示加速度;f 表示频率;n 表示电机转速。

3.11 时效曲线aging curve 在确定的振动频率和激振力下,对构件进行振动处理所得到的加速度—时间曲线,其标记为a—t。

其中:a表示加速度;t表示时间。

3.12 振动焊接vibratory welding 在小激振力作用和亚共振频率下,引起构件微小谐振的同时,进行焊接的工艺操作过程。

3.13 频率分析frequencyanalysis 用激振器对工件做间隙式施振,获取工件频率分布的过程。

4 振动时效装置的选择进行焊接构件的振动时效处理时,所使用的振动时效装置应符合jb/t 5925.2的要求,并具备下述功能:—稳速精度可保证控制在+1 r/min以内;—可以在线或最终绘出完整而细密的扫频曲线以及多条加速度时间曲线;—加速度测量系统可以是振动时效装置的附属部分,也可以是一个单独的测量仪。

5 工艺参数选择及技术要求5.1 参数确定准则一般情况下,振动参数应在针对具体焊接构件的工况条件,分析并判断出构件在激振频率范围内可能出现的振型基础上确定。

对重要构件或关键构件,可做实际边界条件下的动应力有限元分析,求解出结构件在一定范围内(16h z~200hz)的固有频率和振型,以确定支撑点、激振点和拾振点的位置。

5.2 直接振动构件在激振频率范围内,如能激起响应,可以直接振动。

5.2.1 构件的支撑对于可以直接振动的构件,可根据分析、判断出的振型,在节点处放置弹性支撑。

支撑点可为二点、三点或四点。

特殊构件的支撑应以平稳为准。

5.2.2 激振器的固定激振器应刚性地固定在主振频率共振振型的波峰处或附近,固定处应当平整。

5.2.3 拾振器的固定拾振器应固定在远离激振器且能反映主振频率振型最大振幅处或附近,其方向应与振动方向一致。

5.3 非直接振动对于无法直接振动的构件,应采取降频措施。

主要的降频措施包括:悬臂、串联和组合等方法。

5.3.1 悬臂振动悬臂振动是将构件的一端刚性固定,激振器设置在另一端所进行的振动处理方法。

3 5.3.2 串联振动串联振动是将两个或多个构件沿长度方向刚性连接,组成一个新的振动系统,并对此系统进行振动处理。

支撑点、激振器及拾振器的设置与直接振动时相同。

5.3.3 组合振动组合振动是将多个构件装卡在振动平台上,按平台的振型确定支撑点、激振点和拾振点。

5.4 构件的试振5.4.1 通则对其他材质焊接构件进行振动时效时,应首先进行类似材料及工艺的评定。

缺陷尺寸超出规定限值的焊接构件或结构设计不合理的焊接构件不允许进行振动时效处理。

5.4.2 激振器偏心设置激振器偏心挡位的选择应当满足保证构件产生合适振幅且装置输出载荷不超过额定载荷的70%。

5.4.3 动应力方向进行振动时效时,动应力方向应与构件主要焊缝的最大主应力方向相同或相近。

5.4.4 固有频率工件的固有频率可以采用全程扫频的方法获得,也可通过频率分析方法获得。

在寻找到处理频率之后,在亚共振区内选择其振动峰峰值1/3~2/3处对应的频率开始振动工件。

全程扫频时,应根据寻找出的谐振峰确定主、附频率,按主振频率的振型调整支撑点、激振点和拾振点。

采用频率分析方法时,可用激振器对工件做间隙式施振从而获得工件的固有频率,并在多振型原则下,进行自动优化选择最佳频率组。

5.4.5 动应力动应力幅值应达到构件工作应力的1/3~2/3。

动应力可按下式估算:(σb-σs)/3≤σd≤σb/3……………………………………………(1) 式中:σd 为动应力幅值;σs为材料的屈服强度;σb 为材料的抗拉强度。

动应力幅值控制与构件的应力集中情况有关,当构件几何形状均匀、接头应力集中系数较小时,动应力可取上限值(σb/3);当构件几何形状不均匀、接头应力集中系数较大时,动应力可取下限值(σb-σs)/3。

5.4.6 振动时间一般情况下,焊接构件的振动时效由如下三个阶段组成:—开始阶段(开始振动的约2min~3min):主要参数变化很快,构件的残余应力亦随之变化很快;—中间阶段:参数和应力变化趋缓;—结束阶段(最后的约2min~3min):参数和残余应力基本上没有变化。

根据焊接构件振动时效的规律及特点,振动时效的时间一般控制在10min~45min 为宜。

对于刚度较大、结构较为复杂的构件而言,其振动时效所需的时间相对较长。

5.5 构件的振动时效需要进行振动时效的构件应按自动或预定参数完成主振和附振,并在线或最终打印下述曲线:—振前a—n 曲线;—振中a—t 曲线(需要多阶谐振时,应打印出相应数量的a—t曲线);—振后a—n 曲线。

对于刚度大、结构复杂的焊接构件可考虑做多点多次振动,但累积时间不得超过45min。

振动焊接技术可用于构件的焊接修复,具体工艺应结合实际条件合理确定。

5.6 振动时效的工艺文件对焊接构件进行振动时效时,应由技术人员编制并下达相应的振动时效工艺卡。

操作人员在完成振动时效操作后,应及时填写相应的操作记录卡。

振动时效工艺文件应按有关规定管理、存档。

6 振动时效效果评定方法 6.1 参数曲线观测法可根据振动时效过程中实时打印的a—t曲线的变化及a—n曲线振动前后的变化评估振动时效的实际效果。

出现下列情况之一时,即可判定振动时效有效:— a—t 曲线上升后变平;— a—t 曲线上升后下降,最终变平;— a—n曲线振后共振峰发生了单项特征或组合特征的变化(出现振幅升高、降低、左移、右移);— a—n曲线振后变得简洁而平滑;— a—n曲线振后出现低幅振峰增值现象。

6.2 实测法6.2.1 残余应力测试法推荐使用盲孔松弛法,也可使用x 射线衍射法或在条件许可时使用磁性法。

采用盲孔法测试时,测试点处材料厚度应大于钻孔直径的4 倍。

每个构件可选择2~3 条主焊缝。

每条主要焊缝的测试点不得少于3 个。

测试点应布置在焊缝中心或焊缝根部。

用振前和振后的应力平均值计算应力降低率,降低率应大于30%。

用振前和振后的最大与最小应力差衡量应力的均匀化程度,振动后的计算值应小于振动前的计算值。

最大及最小应力一般应以焊缝的主应力或纵向应力为准。

6.2.2 尺寸精度稳定性测试以尺寸稳定为主要目的而进行振动时效处理的焊接构件,振动后应进行尺寸测试。

尺寸测试具体方法如下:—振后尺寸测试:—加工后尺寸测试;—长期放置,定期进行尺寸测试。

如放置15天后做第一次测试,放置30天后做第二次测试,以后每30天测试一次,总放置时间在半年以上;—在动载情况下测试(具体时间间隔参照上述款项)。

所有的测试结果应当满足要求。

jb/t ××××—×××× 5 附录a (资料性附录)振动时效工艺的应用说明a.1 其他类型焊接结构的振动时效虽然本标准限定了振动时效的适用范围,但其他类型的接头或结构(如:采用低匹配接头的钎焊、扩散焊焊接构件)也可参照本标准规定进行振动时效处理。

a.2 焊接接头的应力集中系数应用振动时效工艺的焊接结构应选用应力集中系数小的接头型式, 应力集中系数一般不大于2.8。

采用应力集中明显的焊接接头设计, 如点焊、塞焊、搭接焊及非全焊透等焊接构件,应按其应力集中系数增大倍率来限制最大动应力幅值。

a.3 构件的运行特征由于振动时效无去氢及恢复材料塑性的功能,对有抗脆断要求的焊接构件, 不建议把振动时效作为最终的时效工艺。

a.4 振动时效与其它工艺的组合对加工周期较长, 且残余应力对加工质量有影响的焊接构件, 当振动时效不能完全满足消应力要求时, 可将振动时效作为复合工艺之一:-随振焊接+振动时效;-振动时效+热时效;-振动时效+焊缝锤击或焊缝超声冲击。

a.5 构件的振动矫形变形超标的构件应先矫形到位后再进行振动时效,特殊情况下再考虑采用振动矫形。

用预应力或用辅助工装将焊接构件做强制整形或反变形拘束后,对由构件和工装组成的系统做振动时效处理,以期通过增加局部材料蠕变速度,减少焊接变形的一种工艺。

其预应力及反变形量的给定应考虑在振动工艺结束和预应力或辅助工装去除后必然出现的弹性回弹,以及局部拉应力增大给构件带来的不利影响。

a.6 振动时效的工艺评定振动时效工艺评定是针对已确定采用振动时效工8 艺的重要焊接构件及批量生产构件,应用本标准指导建立正确的振动时效工艺规范、质量保证检验规定及相关技术文件的重要试验 措施。