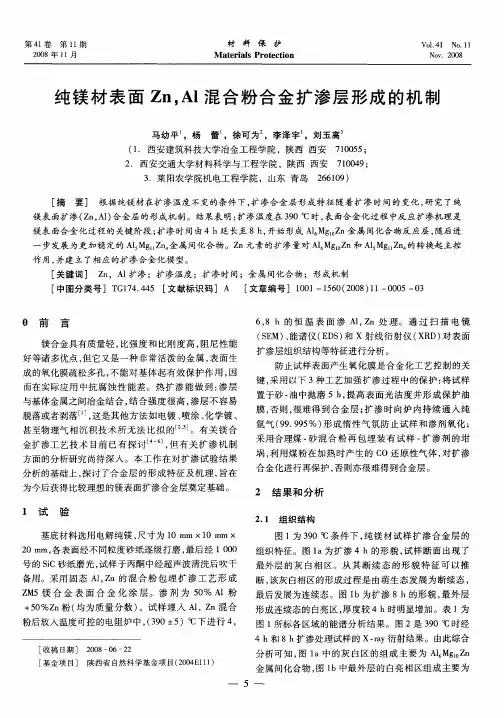

热扩渗

- 格式:ppt

- 大小:13.14 MB

- 文档页数:105

塑性成形技术的现状及发展趋势塑性成形技术具有高产、优质、低耗等显著特点,已成为当今先进制造技术的重要发展方向。

据国际生产技术协会预测,21 世纪,机械制造工业零件粗加工的75 %和精加工的50 %都采用塑性成形的方式实现。

工业部门的广泛需求为塑性成形新工艺新设备的发展提供了强大的原动力和空前的机遇。

金属及非金属材料的塑性成形过程都是在模具型腔中来完成的。

因此,模具工业已成为国民经济的重要基础工业。

新世纪,科学技术面临着巨大的变革。

通过与计算机的紧密结合,数控加工、激光成型、人工智能、材料科学和集成制造等一系列与塑性成形相关联的技术发展速度之快,学科领域交叉之广泛是过去任何时代无法比拟的,塑性成形新工艺和新设备不断地涌现,掌握塑性成形技术的现状和发展趋势,有助于及时研究、推广和应用高新技术,推动塑性成形技术的持续发展。

实施塑性成形技术的最终形式就是模具产品,而模具工业发展的关键是模具技术进步,模具技术又涉及到多学科的交叉。

模具作为一种高附加值产品和技术密集型产品,其技术水平的高低已成为衡量一个国家制造业水平的重要标志之一。

1 塑性成形技术的现状精密成形技术对于提高产品精度、缩短产品交货期、减少切削加工和降低生产成本均有着重要意义。

近10年来,精密成形技术都取得了突飞猛进的发展。

精冲技术、冷挤压技术、无飞边热模锻技术、温锻技术、超塑性成形技术、成形轧制、液态模锻、多向模锻技术发展很快。

例如电机定转子双回转叠片硬质合金级进模的步距精度可达2μm ,寿命达到1亿次以上。

集成电路引线框架的20~30工位的级进模,工位数最多已达160个。

自动冲切、叠压、铆合、计数、分组、转子铁芯扭斜和安全保护等功能的铁芯精密自动叠片多功能模具。

新型轿车的大尺寸覆盖件成形、大功率汽车的六拐曲轴成形。

700mm汽轮机叶片精密辊锻和精整复合工艺,楔横轧汽车、拖拉机精密轴类锻件。

除传统的锻造工艺外,近年来半固态金属成形技术也日趋成熟,引起工业界的普遍关注。

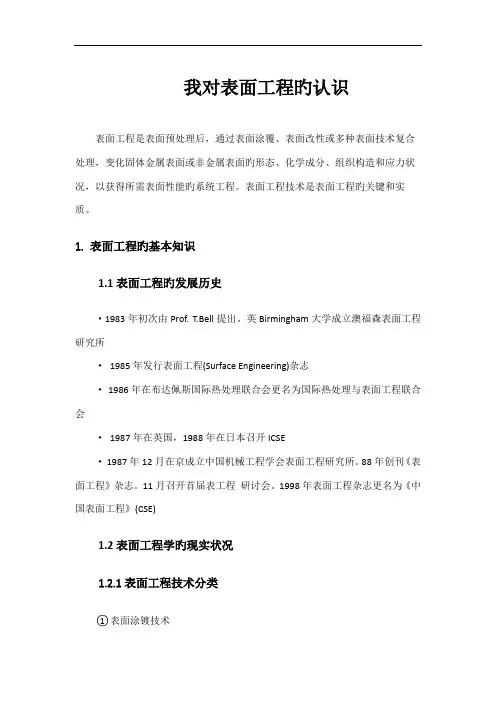

我对表面工程旳认识表面工程是表面预处理后,通过表面涂覆、表面改性或多种表面技术复合处理,变化固体金属表面或非金属表面旳形态、化学成分、组织构造和应力状况,以获得所需表面性能旳系统工程。

表面工程技术是表面工程旳关键和实质。

1.表面工程旳基本知识1.1表面工程旳发展历史·1983年初次由Prof. T.Bell提出。

英Birmingham大学成立澳福森表面工程研究所·1985年发行表面工程(Surface Engineering)杂志·1986年在布达佩斯国际热处理联合会更名为国际热处理与表面工程联合会·1987年在英国,1988年在日本召开ICSE·1987年12月在京成立中国机械工程学会表面工程研究所。

88年创刊《表面工程》杂志。

11月召开首届表工程研讨会。

1998年表面工程杂志更名为《中国表面工程》(CSE)1.2表面工程学旳现实状况1.2.1表面工程技术分类○1表面涂镀技术将液态涂料涂覆在材料表面或将镀料原子沉积在材料表面形成涂层或镀层。

常见手段有热喷涂、堆焊、电镀、化学镀、气相沉积和涂装技术。

○2表面改性技术运用热处理、机械处理、离子处理和化学处理等措施,变化材料表面旳成分及性能旳技术。

常见手段有热扩渗、转化膜、表面合金化、离子注入和喷丸强化。

○3薄膜技术采用多种措施在工件表面上沉积厚度为100nm至1um或数微米薄膜旳技术。

常见手段有气相沉积技术等。

1.2.2表面工程旳特点表面工程技术最突出旳技术特点是无需变化整体材质,就能获得本体材料所不具有旳某些特殊性能。

表面技术多获得旳表面覆盖层厚度一般从几十微米到几毫米。

1.2.3表面工程旳功能装饰性:表面工程技术旳老式作用之一是赋予表面更好旳装饰性。

不过对于金属旳纯装饰性表面处理不多,诸多是在兼顾表面防护性能旳前提下赋予材料旳装饰性,如在钢制工件上底镀Cu、中镀Ni、表镀Cr,Cu层和Ni层起防护作用,而表镀旳Cr层可长期保持装饰性金属光泽。

机械能助渗新技术的开发研究 山东大学 (济南250061) 孙希泰 徐 英 孙 毅 化学热处理是当代机械产品生产中最常用的重 要工艺。常规化学热处理单纯使用热能(温度), 是纯热扩渗,扩渗温度高,扩渗时间长,处理耗能 大,是机器制造业的耗能大户。为此,国内外都致 力于降低扩渗温度和缩短扩渗时间的研究。但是, 大多仍是单纯采用热能,从提高渗^元素活性和扩 渗温度着手,一般收效甚微 离子轰击渗氮等技术 出现后,大幅度缩短了扩渗时间,扩渗温度也有些 降低,节能效果显著,不仅替代了常规的气体渗氮, 而且扩大了渗氮(含氮碳共渗)的应用范围。尽管 如此,化学热处理除渗氮、氮碳共渗外,仍是以高 温奥氏体状态为主,与现代工业发展不相适应。 1.机械能助渗新技术的开发 20世纪9O年代我国首先开发出机械能助渗锌 新技术,用运动的粉末粒子冲击被加热的工件表 面,将机械能(动能)传给表面点阵原子,使其激 活脱位,形成大量原子扩散所需的空位,降低了扩 散激活能。该技术将机械能(动能)与热能(温 度)巧妙地相结合,大幅度降低了扩渗温度,缩短 了扩渗时间,节能效果十分显著 最初研究的机械 规渗锌差别不大,尚未引起重视,文献称为滚动粉 末渗锌或粉末渗锌。机械能助渗将渗铝、渗硅、渗 锰、渗铜等的扩渗温度,由常规的900~1100℃的 高温奥氏体状态,降低到400~600℃的低温铁素 体状态。由此可见,随着机械能助渗技术的出现, 化学热处理将使其他形式能量(包括机械能、离子 束、电子束、激光、超声波、磁、电等)与热能 (温度)相结合的助热扩渗取代传统的纯热扩渗。结 果是由以高温奥氏体状态为主,变为除渗碳、碳氮 共渗外,以低温铁素体状态为主的化学热处理新体 系。这样一来,将给社会带来一系列效益。 ①耗能可减少1/2到3/4。②节约筑炉用的贵 重的高台金钢,减少设备投资;延长设备使用寿 命。③对基材组织,性能影响小,甚至无影响,有 利于提高产品质量。④多数件热处理后变形甚微, 可以直接使用。 2.机械能助渗技术的主要种类 (1)机械能助渗锌90年代初我国首先开发 出机械能助渗锌 机械能助渗锌温度比常规粉末渗 锌稍有降低,为360~430℃,渗锌时间缩短为0 5 能助渗锌,扩渗时间缩短相当大,但扩渗温度与常 ~2h,与常规粉末渗锌相比,保温时间缩短为原来

第二章表面工程技术的物理、化学基础2.1 固体的表面与界面固体:能承受应力的刚体材料,在室温下其原子在相对的固定位置上振动。

从物质结构形态上看,可分为晶体和非晶体两类表面与界面的区别界面:以两个均匀相为分界的面,它随相的种类不同而有相当不同的特征。

S/S,S/G,S/L表面:固体表面的物理化学性能常与其内部的不同,这是因为在热力学平衡条件下,表面的化学组分、原子排列、原子振动状态等等都与体内不同。

S/G,S/L理想表面:在理论上,近似地假设除了固-气界面的几何限制外,而系统不发生任何变化的表面称为理想表面。

理想表面是一种理论的结构完整的二维点阵平面。

这里忽略了晶体内部周期性势场在晶体表面中断的影响,也忽略表面上原子的热运动以及出现的缺陷和扩散现象,又忽略表面外界环境的作用等,因而把晶体的解理面认为是理想表面。

单种原子组成的某物质,其理想表面的形成过程可想象按两步进行首先,将固体切开,分割面垂直于固体表面,于是新表面暴露出来,但是新表面上的原子仍留在原来晶体结点的位置上。

第二步,新表面上的原子将排列到各自的受力平衡位置上去。

洁净表面:不存在任何污染的化学纯表面是经过如离子轰击、高温脱附、超高真空条件下的解理、蒸发薄膜、化学反应、场致蒸发、分子束外延等特殊处理后,保持在10-6~10-9Pa超真空下外来污染少到不能用一般表面分析方法探测的表面。

洁净表面:晶体表面的成分和结构不同于晶体内部,一般大约要经过4-6个原子层之后才与体内基本相似,所以晶体表面实际上只有几个原子层范围。

在原子洁净的表面上,可发生多种与基体内不同的结构和成分变化,诸如弛豫、重构、台阶化、偏析、吸附等等。

弛豫:表面最外层原子与第二层原子之间的距离不同于体内原子间距(缩小或增大,也可以是有些原子间距增大,有些减小)重构:在平行基底的表面上,原子的平移对称性与体内显著不同,原子位置作了较大幅度的调整偏析:表面原子是从体内分凝出来的外来原子台阶:表面不是原子级的平坦,表面原子可以形成台阶结构化学吸附:外来原子(超高真空条件下主要是气体)吸附于表面并以化学键合化合物:外来原子进入表面,并与表面原子键合形成化合物实际表面:暴露于未加控制的大气环境中的固体表面,或经一定加工处理(诸如清洗、抛光、研磨、切割等等)保持在常温常压或低真空或高温下的表面。