转炉干法除尘蒸发冷却器喷枪系统优化设计

- 格式:pdf

- 大小:113.31 KB

- 文档页数:2

转炉、混铁炉除尘系统设计方案一、转炉、混铁炉介绍混铁炉在兑铁水及出铁水时散发出大量烟尘,为了改善工作条作和保护环境,所以需要安装除尘系统。

混铁炉除尘系统包括排烟罩、管道、除尘器、风机、烟筒罩的形式和罩口排风量的确定是排烟罩捕集烟尘效率的决定因素,除尘器是烟尘净化的重要环节。

二、转炉烟气特性2.1转炉二次烟尘参数转炉二次烟尘主要是氧化铁、石墨等有害物等,产生于兑铁水、加废钢、加散状料、出钢、出渣等工序中,其特点是:烟气量大、尘源分散,严重污染车间内部和厂区大气。

转炉二次烟气中以兑铁水时产生的烟尘为最多。

烟尘中40%~66%为铁的氧化物,其余为石墨粉以及硅、钙、镁的氧化物,粒度分布为:10~40um,11%;40~60um,13%;>60um余量。

烟气成份:CO2%,CO8~10%,O2~8%烟气温度:~150℃(中心800℃)烟尘浓度:3~5g/Nm3烟尘成份:氧化铁45%,石墨30%,其它25%烟尘粒度:<100um2.2混铁炉烟气参数混铁炉烟气含尘浓度:兑铁水时久2~5g/Nm3,出铁水时约1g/Nm3。

烟尘成分:C30%~45%;TFe40%~50%;其它3%~12%。

烟气密度:113kg/Nm3。

烟气温度(沿铁水口垂直中心):兑铁水口中心~1200℃,兑铁水口上部2~3m300~500℃,出铁水口上部160~200℃。

烟尘粒度:从混铁炉排出的烟尘,粒度大于20um的粉尘80%以上,粒度小于20um的粉尘不足20%。

烟尘粒度组成如下表所列。

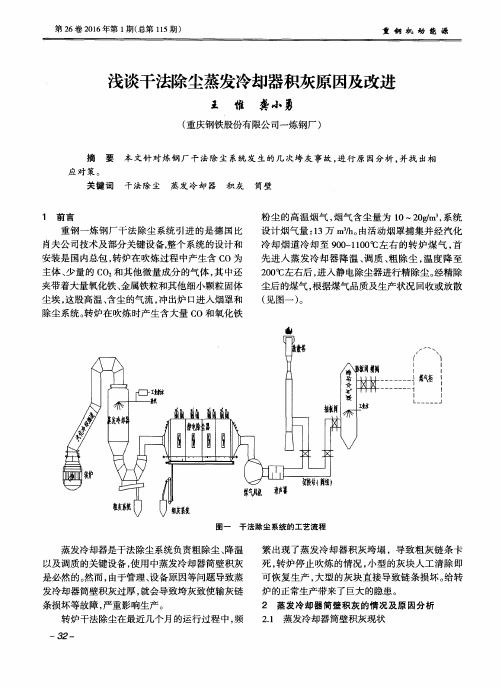

三、转炉二次烟气除尘3.1除尘工艺流程二次烟气除尘采用干法除尘工艺。

流程是:含烟尘气体→炉前及炉后排烟罩→除尘管道→布袋除尘器→除尘风机→消声器→烟囱→大气。

3.2排烟罩转炉二次烟气排烟罩分炉前排烟罩和炉后排烟罩。

炉前排烟罩设置在炉前防烟室内,炉后排烟罩设置在炉后防烟室侧。

采用管道连接为一体。

炉前烟尘捕集器为方形管道,设置在转炉上部防烟室内,在转炉进料口位置下方开口捕集烟气,分左右两部分。

转炉煤气HLG干法净化与回收系统用煤气冷却器的工艺优化研究武常芳薛琨车双平王艳婷吴佳摘要:转炉煤气HLG干法净化与回收系统用煤气冷却器为正压冷却设备,对干法除尘和煤气柜的中间连接起到至关重要的作用。

本文阐述了煤气冷却器的工作原理和运行期主要影响因素,并提出实际运行中的工艺优化改良措施。

关键词:转炉煤气HLG净化与回收系统;煤气冷却器;工艺优化1 绪论钢铁行业是仅次于火电厂的第二大气体污染物排放产业。

2022年4月28日,生态环境部、国家开展改革委等5部委联合印发《关于推进实施钢铁行业超低排放的意见》,正式拉开了钢铁行业超低排放改造的序幕。

目前,我国钢铁行业正在推广的转炉煤气HLG干法净化与回收系统是一项能够实现节水、节电和资源最大限度回收利用的集成技术[1]。

煤气冷却器作为系统的最后一道关键工序,起到煤气再降温和进一步精除尘的作用,可满足煤气柜的净煤气要求或煤气放散的超低排放浓度要求〔≤10mg/m3〕,其运行状态直接影響到整个系统的运行效果。

2 煤气冷却器概述2.1 工作原理煤气冷却器通常布置于静电除尘器之后、切换站之前,主要通过喷淋系统喷出的雾滴与热煤气进行热量传递,实现煤气降温和进一步除尘[2]。

此时经圆筒形静电除尘器的煤气温度由150~200℃降到70~80℃后,通过切换站的液压杯阀切换进入煤气柜或者从烟囱放散。

煤气冷却器为竖直放置的圆筒形结构,其不同高度设置有数个向下喷淋雾滴的喷嘴,煤气从下向上流动,并与小雾滴充分接触,在降温、体积减小后被送入煤气柜。

煤气冷却器底部的锥段设置有回水箱和回水管路,当水面到达设计高度时将通过回水管路送至热水池,经上塔泵进入浅层砂过滤器处理。

处理后的水经玻璃钢冷却塔冷却后落入冷水池,由供水泵输送至煤气冷却器的喷淋环管,进入下一轮循环。

此外,煤气冷却过程中的小雾滴可以捕捉到煤气中的颗粒物,使电除尘器出口煤气的粉尘含量由15mg/Nm3降至10mg/Nm3以下。

转炉一次干法除尘全自动控制系统设计发布时间:2022-08-08T08:24:31.724Z 来源:《科技新时代》2022年8期作者:陈程[导读] 介绍了转炉一次烟气干法除尘总包工程中全自动控制系统的实现方式和相关的自动联锁条件,着重描述了控制系统中的蒸发冷却器系统的温度控制方案。

中冶南方都市环保工程技术股份有限公司;湖北武汉430000摘要:介绍了转炉一次烟气干法除尘总包工程中全自动控制系统的实现方式和相关的自动联锁条件,着重描述了控制系统中的蒸发冷却器系统的温度控制方案。

关键词:转炉炼钢;干法除尘;温度控制;串级调引言钢铁工业是能耗大户及废水、废气、固体废物排放大户,节能减排工作尤为重要。

钢铁企业炼钢转炉的煤气是宝贵的能源,有较高的回收价值,直接燃烧排放是对大气的污染及能源的浪费。

干法除尘系统具有节水、除尘效率高,能耗相对较低,净化后的煤气由于含尘浓度低而不需要再进行煤气精除尘等优点相比较以前的湿法除尘具有很大的技术优势。

1.转炉煤气干法除尘系统工艺流程转炉煤气干法净化系统工艺流程为:1500℃左右的转炉烟气通过活动烟罩及汽化冷却烟道后(此时烟气温度为800-1000℃),进入到蒸发冷却器,蒸发冷却器内采用双介质雾化喷嘴,用高压蒸汽将水雾化后冷却烟气,这时粗颗粒的粉尘在水雾的作用下团聚沉降,形成的粗粉尘通过粗灰输送系统到粗灰料仓;冷却后的烟气通过管道进入圆筒型电除尘器,温度为150-180℃,电除尘器设四个电场,采用高压电场放电,捕集剩余的细粉尘,将其通过电除尘器下的链式输送机、细灰输送系统到细灰料仓;经过电除尘器的烟气含尘量在10mg/Nm3以下,净化后的烟气进入轴流风机。

烟气经过风机后进入切换站,切换站由两个杯阀组成,对回收煤气和放散燃烧两种状态进行快速切换。

回收的煤气在冷却器中通过喷淋冷却,由200℃降至75℃左右,然后送入煤气柜供用户使用,不合格烟气点火放散。

粗、细灰通过汽车直接运输至烧结厂作为烧结原料再利用。

转炉煤气除尘湿法改干法工程设计优化及总

结

本文将介绍“转炉煤气除尘湿法改干法工程设计优化及总结”的

相关内容。

随着工业化的快速发展,环境问题日益引人关注。

其中空气质量

污染问题是人们关注的焦点之一。

工业生产过程中产生的煤气中,含

有大量的粉尘和有害物质。

为了降低空气污染,需要对煤气进行治理,将其中的污染物去除。

煤气除尘技术是当前广泛采用的方案之一。

在煤气除尘技术中,

转炉煤气除尘湿法改干法技术备受关注。

这种技术改变了传统的煤气

处置方式,提高了除尘效果,减少了废水产生,降低了成本。

煤气除尘湿法改干法工程设计优化是提高除尘效果的重要手段。

在工程设计中,需要考虑多方面因素,例如:除尘器结构、吸尘风机

型号、过滤介质选配、控制系统等等。

需要通过不断的优化,提高除

尘效果,减少对环境的影响,减少成本。

总之,“转炉煤气除尘湿法改干法工程设计优化及总结”是一个

十分复杂且重要的课题。

需要设计和结合多项技术及控制策略,使其

达到更好的效果。

这不仅有利于保护环境,也有利于提高生产效率。