新工艺在合成气净化系统中的应用

- 格式:pdf

- 大小:221.81 KB

- 文档页数:4

甲醇合成气深度净化技术及其工业应用李小定李新怀章小林李耀会李伦吕小婉湖北省化学研究院武汉 430074国家CO变换催化剂气体净化剂重点工业基地1.前言随着国家能源安全战略方针的变化以及醇醚清洁燃料的开发,我国煤制甲醇的原料路线在国家能源战略方针中占据越来越重要地位,国内甲醇行业也得到迅速发展,在原料路线、生产规模、节能降耗等方面取得了突破,生产技术也逐渐向单系列、大型化发展,在此情况下甲醇装置长周期、高效率地运行突显重要。

然而,从我国甲醇行业的实际情况看,在发展进步的过程中存在一些问题,其中一个突出问题就是甲醇催化剂的使用寿命偏短,甲醇催化剂生产强度偏低。

目前就甲醇催化剂生产强度(每立方甲醇催化剂能生产甲醇的吨数)而言,国内最好的水平与国际先进水平相比,还相差一倍以上。

而国内较差的只有国内较好水平的1/5左右。

很多企业使用的是同一种甲醇生产工艺、同一种甲醇催化剂,是什么原因造成如此之大的差距呢?经过调查及对失活甲醇催化剂的化学和物理分析表明,主要是气体净化程度的差距造成的。

目前工业合成甲醇广泛采用的催化剂为Cu-Zn-Al系催化剂,该系催化剂活性高、选择性好,但对毒物极为敏感,容易中毒失活,使用寿命往往达不到设计要求。

影响其使用寿命的因素很多,如中毒、烧结、污物堵塞孔隙、强度下降等,其中主要影响因素为中毒和烧结。

在目前的工艺中,导致甲醇催化剂中毒失活的因素主要集中在以下几个方面:(1)硫及硫的化合物;(2)氯及氯的化合物;(3)羰基金属等金属毒物(4)微量氨;(5)油污。

除硫之外的其他气体杂质的脱除技术及其工业应用是本文要重点探讨的。

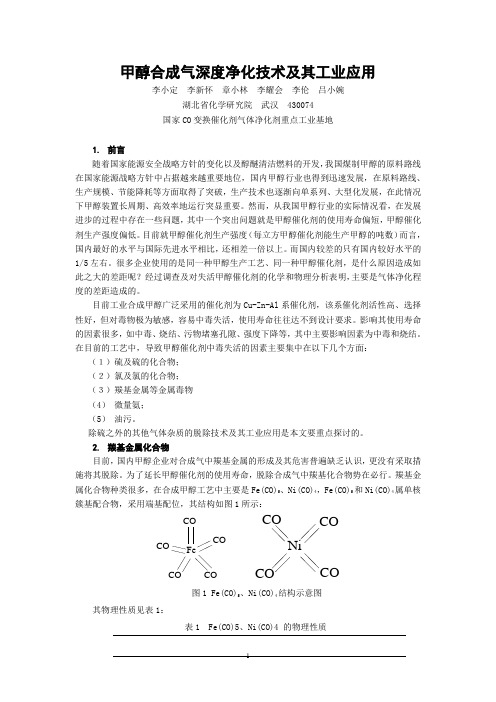

2.羰基金属化合物目前,国内甲醇企业对合成气中羰基金属的形成及其危害普遍缺乏认识,更没有采取措项目 Fe(CO)5 Ni(CO)4外观黄色液体浅黄、无色液体熔点,℃ -21 -19.3沸点,℃ 103 422.1 羰基金属对催化剂的中毒作用催化剂的中毒,普遍认为是催化剂毒素在催化剂表面生成薄膜使表面丧失活性。

低温甲醇洗净化工艺技术进展及应用概况低温甲醇洗是一种常见的净化工艺,用于去除天然气中的硫化氢和二硫化碳等有害成分。

随着能源需求的增加和环境保护意识的提高,低温甲醇洗技术在天然气净化领域得到了广泛的应用。

本文将对低温甲醇洗净化工艺技术进展及应用概况进行详细介绍。

一、低温甲醇洗工艺技术的原理及发展历程低温甲醇洗技术是利用甲醇与硫化氢和二硫化碳等成分的亲和力较强的特点,通过在低温条件下将甲醇溶液与含有硫化氢和二硫化碳的天然气进行接触和反应,使得硫化氢和二硫化碳能够被溶解在甲醇中,从而达到净化天然气的目的。

低温甲醇洗技术的发展可以追溯到20世纪60年代,在当时的石油天然气开采和利用过程中,由于硫化氢和二硫化碳的存在,天然气的安全性和环保性受到了严重威胁。

人们开始研究利用甲醇对天然气进行洗脱,以去除其中的有害成分。

经过多年的积极探索和实践,低温甲醇洗技术逐渐成熟并得到了广泛的应用。

1. 低温条件下的操作技术低温甲醇洗技术需要在较低的温度条件下进行,通常需要在-10℃至-20℃的温度范围内操作。

这就对设备和操作提出了较高的要求,需要采用特殊的低温材料,并且要求操作人员具备相应的低温作业技能。

近年来,随着低温技术的发展和成熟,低温甲醇洗技术在低温条件下的操作难度逐渐减小,同时也降低了操作成本。

2. 甲醇的选择和回收技术在低温甲醇洗技术中,甲醇是起到洗脱作用的重要溶剂。

甲醇的选择和使用对工艺的效果和成本都有着重要的影响。

目前,一般采用优质甲醇用作溶剂,有机溶剂循环回收技术也是该技术的关键点之一。

通过对甲醇的回收再利用,可以节约能源和降低成本。

3. 硫化氢和二硫化碳的分离和处理技术1. 天然气净化领域2. 化工生产领域除了在天然气净化领域应用外,低温甲醇洗技术还在化工生产领域得到了广泛的应用。

在石油化工、合成气、精细化工等领域,都可以采用低温甲醇洗技术进行有害气体的净化和分离,保障生产过程的安全和环保。

3. 新能源领域随着清洁能源的需求日益增加,低温甲醇洗技术也在新能源领域得到了应用。

低温甲醇洗工艺原理

低温甲醇洗工艺是一种常用的气体净化技术,主要用于二氧化

碳和硫化氢等有害气体的去除。

该工艺利用甲醇与有害气体进行化

学反应,将其转化为无害的物质,从而实现气体的净化。

本文将介

绍低温甲醇洗工艺的原理及其应用。

低温甲醇洗工艺的原理是利用甲醇与有害气体的化学反应来实

现气体的净化。

在低温条件下,甲醇可以与二氧化碳和硫化氢等有

害气体进行反应生成甲醇酯和硫醇,从而将有害气体转化为无害的

物质。

这种化学反应是可逆的,因此可以通过控制温度和压力来实

现对有害气体的选择性吸收和脱附。

低温甲醇洗工艺的应用非常广泛,主要用于天然气净化、合成

气净化和煤气净化等领域。

在天然气净化中,低温甲醇洗工艺可以

有效去除二氧化碳和硫化氢等有害气体,提高天然气的质量,符合

管道输送和工业用气的要求。

在合成气净化中,低温甲醇洗工艺可

以净化合成气中的有害气体,保护合成气甲醇合成催化剂的稳定性,提高合成气的利用率。

在煤气净化中,低温甲醇洗工艺可以去除煤

气中的有害气体,保护煤气净化设备,提高煤气的利用效率。

总之,低温甲醇洗工艺是一种重要的气体净化技术,具有高效、环保、经济的特点,广泛应用于天然气净化、合成气净化和煤气净

化等领域。

通过对其原理和应用的深入了解,可以更好地掌握和应

用这一技术,为气体净化工作提供有力的支持。

合成气黑水处理系统絮凝剂的应用探讨摘要航天粉煤气化技术是一种湿法除渣技术。

在航天炉生产工艺中,渣水处理系统对航天炉粗合成气进行初步水浴洗涤后会产生大量黑水,一旦黑水的闪蒸分离不能够有效处理,可能会造成合成气管道积灰结垢、阀门冲蚀以及设备损坏等问题,这是制约合成气水循环处理系统长周期稳定运行的一个重要因素,对航天炉装置运行状态造成一定影响。

本文将从降低系统温度、调整絮凝药剂加药、如何减少积灰等三个方面进行完善。

来提高黑水水质、降低维护费用,减少渣水系统结垢。

随着国家对装置的环保运行要求越来越高,企业必须通过不断优化、不断完善来顺应环保要求,提高渣水洗涤后的黑水处理效益为企业生存发展赢得空间。

关健词:黑水处理;絮凝剂;水循环系统优化;完善措施;引言在整个粉煤气化航天炉粗合成气洗涤灰渣处理工艺过程中会出现大量的灰渣与黑水,长期运行会形成大量灰垢,不仅影响黑水系统平稳运行,也会对装置的长周期安全环保运行造成很大隐患。

本文以安徽晋煤中能化工股份有限公司(简称中能公司)航天炉渣水处理系统装置为例,通过对合成气黑水处理系统的调整与优化,使渣水处理系统得以长周期稳定运行。

来提高黑水水质、降低维护费用,减少渣水系统结垢。

1、絮凝剂在黑水系统中的使用工艺粉煤气化炉产生的粗合成气经气化炉激冷室、旋风分离器及合成气洗涤塔等设备洗涤粗合成气而产生的黑水经过高压闪蒸、低压闪蒸和真空闪蒸等三级闪蒸,使洗涤后的黑水浓缩,并收集在黑水沉降池内。

为确保黑水的絮凝沉降,在浓缩的黑水进入黑水沉淀池前注入0.05%(wt%)含量的絮凝剂溶液。

黑水中的固体颗粒在沉降池内的到很好的絮凝、沉降,从而净化气化的水系统。

在沉降池溢流口注入50%(wt%)含量的分散剂配制溶液,可阻止系统内固体小颗粒聚合,以免出现黑水系统堵塞或结垢。

2、合成气渣与黑水系统结垢积灰的影响在粉煤气化炉黑水的处理问题上,各个设备管道间都会存在不同程度的结垢问题,此种黑水存在温度、压力、硬度、碱度、悬浮物等都普遍的含量偏高。

煤气化合成气净化工序工艺流程1. 引言煤气化合成气净化是煤气化技术中非常重要的一步。

在煤气化过程中,产生的合成气中含有大量的杂质和污染物,需要通过净化工序进行处理,以确保合成气的质量和稳定性。

本文将介绍煤气化合成气净化工序的工艺流程。

2. 工艺流程2.1 预处理煤气化合成气净化的第一步是预处理。

在预处理工艺中,需要对合成气进行冷凝和过滤操作,以去除其中的气态和液态杂质。

具体的工艺步骤包括:•冷凝:将合成气中的液态杂质冷凝成液体,以便后续操作。

通常采用冷凝器进行冷凝操作,将合成气冷却至接近环境温度,使其中的液态杂质凝结并收集起来。

•过滤:将合成气中的颗粒物和固体杂质通过过滤器进行过滤,以去除其中的固态杂质。

过滤器通常采用微孔滤芯,能够有效地去除微小颗粒物和固体杂质。

2.2 脱硫脱硫是煤气化合成气净化的关键步骤之一。

在煤气化过程中,煤中的硫在气化过程中生成硫化氢,会对合成气的使用和后续加工造成很大的影响。

因此,需要对合成气进行脱硫处理。

常用的脱硫方法有以下几种:•干法吸收:将合成气通过吸收器,采用吸收剂吸附硫化氢,使合成气中的硫化氢得以去除。

常用的吸收剂有活性炭、纳米材料等。

该方法适用于硫化氢浓度较高的合成气。

•湿法吸收:将合成气通过吸收器,利用水溶液吸附硫化氢。

在吸收过程中,可通过调节吸收液的浓度和流速来控制脱硫效果。

湿法吸收适用于硫化氢浓度较低的合成气。

2.3 脱硝除了脱硫外,合成气中的氮气也是一种污染物,会对后续的利用和加工造成影响。

因此,需要对合成气中的氮气进行脱硝处理。

常用的脱硝方法有以下几种:•选择性催化还原:将合成气通过选择性催化还原反应器,利用合适的催化剂将氮气转化为氨。

该方法适用于氮气浓度较高的合成气。

•选择性吸附:将合成气通过选择性吸附剂,将其中的氮气吸附去除。

常用的选择性吸附剂包括沸石、活性炭等。

该方法适用于氮气浓度较低的合成气。

2.4 精制处理经过脱硫和脱硝处理后的合成气中还可能含有其他的杂质和污染物,需要进行进一步的精制处理。

摘要煤气化合成气洗涤净化系统直接影响整个气化系统及下游系统的长周期稳定运行。

介绍了德士古、壳牌、航天炉、多喷嘴、GSP 、清华炉等不同气化技术的合成气初步洗涤系统流程,简述了合成气洗涤系统工业装置运行状况,并对合成气初步洗涤系统相关专利情况进行了检索分析。

关键词煤气化,合成气,初步净化,洗涤塔,文丘里,旋风分离器文章编号:1005-9598(2019)-05-0068-04中图分类号:TQ546.5文献标识码:A煤气化合成气初步净化技术进展及专利分析于利红(兖矿水煤浆气化及煤化工国家工程研究中心有限公司,山东滕州277527)收稿日期:2019-05-29作者简介:于利红(1983—),女,山东滕州,工程师,硕士,2006年本科毕业于山东师范大学化学工艺专业,现从事煤气化工艺研发等方面的工作,E-mail :ylh3708@ 。

煤气化技术是现代煤化工发展的关键技术、龙头技术,其工艺一般包括原料单元、气化单元、合成气净化及渣水处理单元,其中,合成气初步净化单元主要功能为除去合成气中的灰分,以满足下游系统的工艺需求,因为若粗煤气含灰量过高,细灰吸附于下游CO 变换催化剂表面,易造成催化剂活性下降、失活。

煤气化装置在工业运行中易出现洗涤塔出口合成气带水带灰、洗涤塔结垢、黑水管线堵塞、合成气含灰量增加等问题,煤气化用户及研究者针对不同问题采取了诸多改进措施并申请了相关专利,促进了煤气化合成气初步净化系统的优化升级[1-2]。

1煤气化合成气初步洗涤工艺介绍1.1德士古气化合成气初步洗涤工艺德士古气化技术采用水煤浆进料,气化炉燃烧室为耐火砖结构,合成气冷却方式有激冷流程、废锅、半废锅+激冷流程,其中,激冷流程气化技术在我国得到广泛应用。

德士古激冷流程气化工艺合成气洗涤流程示意图见图1。

燃烧室高温合成气及液态熔渣经燃烧室下部渣口进入激冷室下降管,渣口下部设有激冷环,喷入激冷水对合成气进行初步冷却。

粗煤气和液态熔渣经下降管进入激冷室的水浴中,熔渣冷却固化后落入激冷室下部水浴中;粗煤气沿下降管与上升管的环隙空间上升出气化炉,气化炉合成气出口处设冲洗水,防止合成气中细灰颗粒在出口处累积造成堵塞。

合成氨“双甲”工艺在原料气净化中的优势分析摘要:合成氨原料气净化工序在工业生产领域具有相当重要的地位,其中超高的原料气微量必然会引起氨催化剂中毒,同时会影响净化工序的正常运行。

其次,原料气净化的经济性对合成氨的经济效益具有决定性的作用。

基于此,“双甲”(甲醇化-甲烷化)工艺应运而生,该新型净化工艺研发的基础为深度低变甲烷化工艺,其凭借着自身独特的优越性而被广泛应用。

本文结合实际案例,就合成氨“双甲”工艺在原料气净化中的优势展开讨论。

关键词:合成氨原料气“双甲”工艺经济性一、研究背景我厂年产合成氨约18万t、年产尿素约30万t。

我厂原料净化变换工段为全低变工艺,由于该净化工艺采用全低变工艺蒸汽消耗大、变换气指标要求低造成触媒更换频繁。

其次,由于采用3.3mpa 甲烷化没有甲醇化造成精制气中甲烷在2.0%、合成氨塔后放空气量在16000~17000m3/h,合成氨产量665t/天(640t/天),有效气体成份浪费较多。

针对变化工段净化工艺的诸多弊端,其一方面造成了大量资源浪费,用时也对经济效益的增长造成了不良的影响。

基于此,我厂决定将现有甲烷化工段净化工艺改为“双甲”净化工艺,其中净化变换工段工艺基本不变,由脱碳出口直接进合成气压缩机提压至7.1mpa,经过双甲工段副产粗甲醇1万吨/年,同时甲烷化工段蒸汽(5.0mpa)使用以后送变换工段进行二次使用。

我厂双甲工段由上海国际化建设计,中国化学工程第十六化建设有限责任公司2012年10月安装结束,同年10月30日满负荷生产,运行至今达到了设计要求和效果,满足了工艺要求。

二、“双甲”净化工艺的化学反应机理与工艺流程1.“双甲”净化工艺的化学反应机理2.1来自造气的半水煤气进入洗涤塔除去部分灰尘和冷却降温之后,半水煤气再通过入口水封流至脱硫塔底部,然后半水煤气经塔内填料与钠碱液逆流接触,除去半水煤气内富含的大部分硫化氢,此时需把出口气内的硫化氢质量浓度控制到≤100mg/m3以内,而硫化氢再通过气柜进入电滤器除尘岗位。