汽车盘式制动器设计

- 格式:docx

- 大小:2.86 MB

- 文档页数:32

盘式制动器_毕业设计说明书参考(以下是机械设计专业的毕业设计说明书范例,供参考)毕业设计题目:盘式制动器设计一、题目来源及背景盘式制动器是用于汽车、摩托车等机动车辆的制动装置之一,具有制动力矩大、耐磨损、散热快等优点。

本毕业设计项目充分利用机械设计、材料学等方面知识,对盘式制动器的制动器件进行设计。

二、设计要求1. 主要技术指标:(1)制动力矩:大于100 N·m(2)使用寿命:大于2×10⁴次(3)材料:盘式制动器盘采用GCr15;制动蹄采用40Cr;制动片采用半金属材料。

2. 设计思路(1)整体结构设计:盘式制动器的整体结构以制动盘、制动蹄、制动片、制动器液压缸等组成。

其中,制动盘为主动件,制动蹄和制动片为被动件,液压缸提供制动力。

(2)制动盘设计:制动盘是盘式制动器的核心部件,由于需要承受制动力矩,因此采用GCr15高强度材料。

制动盘的直径和厚度由制动力矩、车辆重量等因素决定。

(3)制动片设计:制动片采用半金属材料,能够在制动过程中承受高温、高压。

制动片的表面采用刻花纹路,以增加摩擦面积和摩擦系数。

(4)制动蹄设计:制动蹄采用40Cr合金钢,具有足够的强度和硬度。

制动蹄的设计应考虑制动片与制动盘之间的间隙,以确保能够实现完整制动。

(5)液压缸设计:液压缸的设计应考虑到制动盘的直径和轮轴间隙,能够提供足够的制动力矩。

液压缸的设计也应考虑到防泄漏、稳定等因素。

三、设计过程1. 制动盘设计(1)根据制动力矩、车辆重量等因素确定制动盘的直径和厚度。

(2)采用CAD软件进行3D建模,并进行有限元分析,得出制动盘在制动力矩作用下的应力分布情况和变形情况。

(3)结合分析结果,调整制动盘的厚度和结构。

(4)根据制动盘的设计尺寸和结构参数,进行加工和表面处理,确保制动片和制动盘之间具有充分的接触面积和摩擦力。

2. 制动片设计(1)选择半金属材料作为制动片材料。

根据制动盘的直径和表面处理情况,设计制动片的形状和尺寸。

盘式制动器教学方案设计引言盘式制动器是一种常见的汽车制动系统,用于控制车辆的速度和停车。

了解盘式制动器的工作原理和维修方法对于汽车维修技术人员至关重要。

本文将介绍一个关于盘式制动器教学方案的设计,旨在帮助汽车维修技术人员提高对盘式制动器的理解和维修技能。

一、教学目标1.了解盘式制动器的基本原理和工作原理。

2.学习盘式制动器常见故障的排查和维修方法。

3.培养学员的实践操作能力,能够正确使用工具和设备进行盘式制动器维修。

4.提高学员的安全意识和操作规范,培养他们的团队合作精神。

二、教学内容1.盘式制动器概述1.1 盘式制动器的作用和重要性1.2 盘式制动器的组成部分1.3 盘式制动器的工作原理1.4 盘式制动器的分类和应用领域2.盘式制动器的结构和工作原理2.1 刹车片和刹车盘的结构和材料2.2 刹车片与刹车盘的接触方式2.3 刹车盘的热膨胀和退火2.4 刹车液和刹车缸的作用3.盘式制动器的故障排查和维修3.1 盘式制动器的常见故障3.2 盘式制动器故障的原因和预防措施3.3 盘式制动器的维修工具和设备3.4 盘式制动器维修的步骤和注意事项4.实践操作4.1 学员轮流进行盘式制动器的拆卸和装配操作4.2 制定实践操作计划,确保学员能够熟练掌握盘式制动器的维修过程4.3 督导学员的实践操作,提供必要的指导和帮助5.安全意识和操作规范5.1 盘式制动器维修中的常见安全隐患5.2 培养学员安全意识的方法和技巧5.3 制定安全操作规范和管理制度,确保学员的安全和项目的顺利进行三、教学方法1.理论授课:通过讲授课件、教材和案例分析等方式,向学员介绍盘式制动器的基本知识和理论框架。

2.实践操作:提供实验室和实际车辆,让学员进行盘式制动器的拆卸和装配操作,培养其实践操作能力。

3.讨论和互动:组织学员进行小组讨论和课堂互动,共同解决问题和加深对盘式制动器的理解。

4.案例分析:通过分析真实的盘式制动器故障案例,让学员掌握故障排查和维修的方法和技巧。

紧凑型轿车盘式制动器设计原理与优化探究紧凑型轿车盘式制动器是现代汽车制动系统中常用的一种制动装置,其设计原理和优化对于车辆制动性能和安全性至关重要。

本文将探究紧凑型轿车盘式制动器的设计原理,并着重分析如何优化其性能。

一、紧凑型轿车盘式制动器的设计原理紧凑型轿车盘式制动器由刹车盘、刹车片和刹车钳组成。

当驾驶者踩下刹车踏板时,通过刹车液压系统,液压力将刹车片推向刹车盘,从而实现制动。

以下为紧凑型轿车盘式制动器的设计原理:1. 刹车盘:刹车盘是一个金属圆盘,固定在车轮中心,通过车轮运动带动刹车盘旋转。

车辆制动时,刹车钳的刹车片将会与刹车盘接触摩擦,产生制动力。

2. 刹车片:刹车片是由摩擦材料制成的,固定在刹车钳上。

当刹车踏板被踩下时,刹车液压系统会推动刹车片与刹车盘接触,产生摩擦力使车辆减速。

3. 刹车钳:刹车钳是盖在刹车片上的一种装置。

刹车钳的设计使得刹车片可以与刹车盘完全接触,从而实现更高的制动效果。

二、紧凑型轿车盘式制动器的优化1. 刹车盘材料优化:原来的刹车盘材料普遍使用铸铁,但是随着车辆重量和速度的增加,铸铁刹车盘可能会出现热裂纹等问题。

现在一些高性能车辆采用了碳陶瓷刹车盘,其具有更好的耐高温性能和制动性能。

2. 刹车片材料优化:刹车片的材料可以选择有机材料或金属材料,如钢铁或陶瓷。

有机材料刹车片具有良好的制动性能和低噪声,但磨损较快;而金属材料刹车片则具有更好的耐磨性能,但噪声较高。

优化选择适合车辆特征和使用环境的刹车片材料,可以提高制动性能和耐久性。

3. 刹车钳结构优化:刹车钳结构的优化可以提高刹车系统的刚性和散热性能。

例如,采用多活塞刹车钳可以提供更均匀的刹车力分布,降低制动不平衡问题。

此外,增加刹车钳的散热设备,如散热片或风道,可以提高刹车系统的散热效果,避免制动衰减或制动失效。

4. 制动液压系统优化:制动液压系统的优化可以提高刹车踏板的感觉和操作性。

例如,采用更灵敏的刹车总泵和辅助助力器可以提高刹车踏板的响应速度和制动力度的调节。

汽车盘式制动系统结构设计引言汽车盘式制动系统是汽车制动系统的一种常见形式,其作用是通过摩擦力产生的阻力来减速或停止车辆。

本文将介绍汽车盘式制动系统的结构设计,并以此为根底讨论其工作原理和常见故障排除方法。

结构设计汽车盘式制动系统主要由以下几个组成局部构成:1.制动盘:制动盘是安装在车轮上的一个圆盘状金属零件,通常由高温耐磨的铁合金制成。

制动盘上有一侧的外表是用来与制动片接触的,通过摩擦产生阻力。

2.制动片:制动片是与制动盘接触的摩擦材料,通常由复合材料制成,其中包含耐磨材料和散热材料。

制动片通过制动系统的控制装置对制动盘施加一定的压力,产生摩擦力以实现制动效果。

3.制动卡钳:制动卡钳是用来夹住制动片的装置,通常安装在制动盘的两侧。

当制动系统被激活时,制动卡钳会施加压力将制动片夹紧到制动盘上,产生足够的摩擦力。

4.制动液:制动液是传递力量的介质,通常由特殊的液体构成。

当制动系统被激活时,制动液被推动到制动卡钳中,使其施加压力到制动盘上,从而产生摩擦力。

工作原理当驾驶员踩下制动踏板时,制动系统的控制装置将力量传递到制动卡钳上。

制动卡钳通过施加压力将制动片夹住制动盘,从而产生摩擦力。

摩擦力将制动盘减速或停止旋转,进而实现车辆的减速或停止。

制动片与制动盘之间的摩擦力会产生热能,在制动过程中,热量需要通过制动盘和制动卡钳散发出去,以防止制动系统过热。

因此,制动盘和制动卡钳通常都会设计有良好的散热结构。

常见故障排除方法在使用过程中,汽车盘式制动系统可能会遇到一些故障,常见的故障及排除方法如下:1.制动片磨损:当制动片磨损到一定程度时,需要及时更换制动片。

定期检查制动片的磨损情况,并根据需要进行更换。

2.制动卡钳故障:制动卡钳可能出现卡钳卡死、卡钳失效等故障,此时需要更换或修复制动卡钳。

定期检查制动卡钳的工作状态,并进行维护和维修。

3.制动液泄漏:制动液泄漏可能导致制动系统失效,需要及时检查泄漏源并修复。

定期检查制动液的液位,以及检查制动管道和接头是否有泄漏。

目录第一章绪论 (1)1.1制动系统的基本概念 (1)1.2 制动系统发展史 (2)1.3 研究方向 (3)1.4 课题主要内容: (3)1.5 课题研究方案: (4)第二章制动器的结构形式选择 (5)2.1 盘式制动器结构形式 (5)2.2 鼓式制动器结构形式简介 (5)2.3 7250型轿车制动器结构的最终确定 (7)第三章制动器主要参数选择 (9)3.1 制动力与制动力分配系数 (9)3.2 同步附着系数 (14)3.3 制动强度和附着系数利用率 (16)3.4 制动器最大制动力矩 (17)3.5 制动器因数 (19)3.6 驻车制动计算 (19)3.7 鼓式制动器主要参数的确定 (21)第四章制动器的设计 (23)4.1 盘式制动器主要参数的确定 (23)4.2 摩擦衬块的磨损特性计算 (24)4.2.1比能量耗散率 (24)4.2.2 比滑磨功 (25)4.3盘式制动器制动力矩的计算 (26)第五章盘中鼓制动器现状与未来 (29)5.1盘式制动器取代鼓式原因 (29)5.2 鼓式制动器现状 (30)5.3 DIH盘中鼓结构设计原因 (30)5.4盘中鼓式制动器未来 (31)5.5 盘中鼓需要发展的方向 (33)第六章制动器主要零部件的结构设计 (34)6.1 制动盘 (34)6.2制动钳 (35)6.3制动块 (35)6.4摩擦材料 (35)6.5制动器间隙的调整方法及相应机构 (36)第七章制动性能分析。

(38)7.1 制动性能评价指标 (38)7.1.1 制动效能 (38)7.1.2 制动效能的恒定性 (39)7.1.3 制动时汽车的方向稳定性 (39)7.2制动器制动力分配曲线分析 (40)参考文献 (42)第一章绪论1.1制动系统的基本概念令正在运行的车辆速度降低以至于停车,或者当进行下坡路段时可以用来稳定车辆的行驶速度,也可以令停在道路上的车保持不动,将能够完成如此相应功能的部件就是我们常说的车辆制动器;在车上装备一系列实现能够完成制动这一个功能装置,以便帮助驾驶员根据交通情况和路况做出相应反应与操作,这些对汽车进行外力可控的装置系统被称为制动系,而实现这功能的外力就是我们说的制动力。

基于性能要求的紧凑型轿车盘式制动器优化设计紧凑型轿车盘式制动器是现代汽车制动系统中的关键组件之一,它不仅直接影响着车辆制动性能,还对车辆的安全性能至关重要。

在基于性能要求的优化设计中,我们需要考虑制动器的性能指标、材料选择和设计参数等因素。

首先,制动器的性能指标包括制动力、制动稳定性、磨损和散热等。

制动力是制动器的首要性能指标,它决定着车辆制动的效果。

为了满足性能要求,我们需要通过合理设计制动器的刹车片和刹车盘,提高刹车片与刹车盘之间的摩擦系数,增加制动力。

同时,为了优化制动器的制动稳定性,可以采用轻量化、刚性化的设计方案,提高制动器的刚性和稳定性,减少制动时的震动和摇摆。

其次,材料选择是制动器设计中的关键环节。

在紧凑型轿车盘式制动器的设计中,通常选择的刹车片材料是复合材料,它具有较高的摩擦系数和耐磨性,能够满足高速制动的要求。

对于刹车盘的材料选择,一般采用铸铁材料,因其具有良好的热导性和耐磨性,能够有效散热,提高刹车系统的耐久性和可靠性。

在实际设计中,还需要考虑材料的成本和可加工性等因素,综合选取最合适的材料。

最后,设计参数的选择是优化设计的重要步骤。

设计参数包括刹车盘的尺寸、刹车片的厚度、刹车片和刹车盘的接触面积等。

在紧凑型轿车盘式制动器的设计中,为了实现紧凑的外形尺寸,需要考虑刹车盘的直径和宽度,合理选取尺寸,以满足制动力和散热的要求。

此外,刹车片的厚度和接触面积也是影响制动性能的关键参数,需要通过设计和优化来平衡刹车片的磨损和摩擦性能,确保制动器的性能能够持久稳定。

在基于性能要求的紧凑型轿车盘式制动器优化设计中,我们需要综合考虑制动力、制动稳定性、磨损和散热等性能指标,合理选择材料,优化设计参数,以达到提高制动性能、降低能耗和延长制动器寿命的目标。

同时,为了保证设计方案的可行性和稳定性,我们还可以借助仿真模拟和实验验证等手段,对设计方案进行评估和优化,确保最终设计满足性能要求,提高紧凑型轿车的制动系统性能和安全性能。

紧凑型轿车盘式制动器设计原理与优化紧凑型轿车盘式制动器是一种重要的汽车制动装置,用于实现车辆的安全停车和减速。

它由制动盘、刹车片、刹车钳、制动油管等组成。

在制动过程中,制动器通过摩擦力将车轮减速或停止,确保车辆能够安全驾驶。

在紧凑型轿车盘式制动器的设计中,需要考虑以下几个关键方面:刹车片材料选择、刹车盘的设计、刹车钳的结构和制动油路。

首先,刹车片材料的选择对制动器的性能起着重要作用。

常见的刹车片材料有有机材料、半金属材料和陶瓷材料。

有机材料制动片具有制动效果好、噪音低的特点,但抗磨削性不高;半金属材料制动片抗磨削性能较强,但制动效果和噪音控制较差;陶瓷材料制动片具有良好的制动性能和噪音控制,但成本较高。

设计师需要根据车辆的使用情况、制动性能要求和成本等因素选择合适的刹车片材料。

其次,刹车盘的设计对制动器的性能也具有重要影响。

刹车盘的材料通常选择铸铁或复合材料。

铸铁刹车盘价格低廉,具有良好的散热性能,但易生锈和产生裂纹;复合材料刹车盘重量轻,使用寿命长,但成本较高。

在设计中,需要权衡这些因素,选择切合实际的刹车盘材料和结构。

第三,刹车钳的结构设计也是紧凑型轿车盘式制动器的重要组成部分。

刹车钳通常采用螺栓式或活塞式结构。

螺栓式刹车钳结构简单、重量轻,但制动力分配不均匀;活塞式刹车钳结构复杂,但能够更好地实现制动力的均衡分配。

设计师需要根据实际情况选择合适的刹车钳结构,并进行细致的参数优化。

最后,制动油路的设计为紧凑型轿车盘式制动器的正常运行提供了保障。

制动油路需要确保刹车片与刹车盘之间的摩擦力能够得到准确地传递,并且刹车油在高温高压环境下不易泄漏。

合适的油管材料和密封件是实现这一目标的重要因素,设计师需要选择耐高温高压的材料,并保证油路的紧密性。

在以上各个方面的设计中,还可以通过模拟仿真和实验验证来进行综合优化。

模拟仿真可以通过建立切实可行的数学模型,对各个参数进行优化,以获得最佳的设计方案。

实验验证可以通过在真实道路环境下进行刹车性能测试,评估设计方案的可靠性和可行性。

盘式制动器的设计计算4.1相关主要技术参数整备质量 1570 kg载客人数 5 人最大总质量 2470 kg轴距 2737 mm载荷分配:空载:前 800 Kg 后 770 Kg满载:前 990 Kg 后 1310 Kg重心位置: Hg(满)=725Hg(空)=776轮胎型号 245/45 R184.2盘式制动器主要参数的确定4.2.1制动前盘直径D制动盘直径D应尽可能取大些,这使制动盘的有效半径得到增加,可以降低制动钳的夹紧力,减少衬块的单位压力和工作温度。

受轮辋直径的限制,制动盘的直径通常选择为轮辋直径的70%~79%。

根据在给出的汽车轮胎半径为18in,即轮辋直径为18×25.4=457.2≈457mm,同时参照一些车型的制动盘直径后选定该轻型较车盘式制动器的制动盘直径为356mm(制动盘的直径取轮辋直径的77.9%)。

4.2.2制动前盘厚度h制动盘在工作时不仅承受着制动块作用的法向力和切向力,而且承受着热负荷。

为了改善冷却效果,钳盘式制动器的制动盘有的铸成中间有径向通风槽的双层盘这样可大大地增加散热面积,降低温升约20%一30%,但盘的整体厚度较厚。

而一般不带通风槽的客车制动盘,其厚度约在l0mm—13mm之间。

为了使质量小些,制动盘厚度不宜取得很大。

这里取厚度为12mm。

4.2.3前盘摩擦衬块外半径2R与内半径1R摩擦衬块的外半径R2与内半径R1的比值不大于1.5。

若此比值偏大,工作时摩擦衬块外缘与内缘的圆周速度相差较大,则其磨损就会不均匀,接触面积将减小,最终会导致制动力矩变化大。

根据前面制动盘直径的确定:R初取168mm。

由于制动盘的半径为178mm,而摩擦衬块的外半径要比制动盘的半径小,2R为124mm。

则1R,对于常见的具有扇行摩擦表面的衬块,若其径向宽度不很大,取R等于平均半径m同时也等于有效半径e R ,而平均半径mm R R R m 146221=+= 而式中1R 、2R 也就是摩擦衬块的内外半径,即mm R R 29221=+ 擦衬块的有效半径文献[3]R e =()()mm R R R R 14712848*32835008*2*3*221223132==-- (4—1)与平均半径R m =146mm 的值相差不大,且满足m=738.016812421==R R <1,()()4124.0738.1738.0122<==+m m 的要求, 所以取R=146mm 。

关于《轿车盘式制动器的设计与分析》的开题报告0陈文镇1.课题目的和意义近年来,随着车辆技术的进步和汽车行驶速度的提高,车辆制动器在车辆的安全方面表现得越来越明显。

目前汽车制动器主要分为鼓式和盘式两种,按照制动系统结构型式主要有机械式、气动式、液压式、气—液混合式。

它们的工作原理基本都一样,都是利用制动装置,用工作时产生的摩擦热来逐渐消耗车辆所具有的动能,以达到车辆制动减速,或直至停车的目的。

鼓式制动器是最早形式的汽车制动器,当盘式制动器还没有出现前,它已经广泛用于各类汽车上。

其刹车鼓的设计1902年就已经使用在马车上了,直到1920年左右才开始在汽车工业广泛应用。

然而随着汽车速度的提高和对制动性能的要求越来越高,现代乘用车的车轮除了使用铝合金车圈来降低运行温度外,还倾向于采用综合性能较好的盘式制动器。

盘式制动器逐渐开始取代了鼓式制动器在汽车上应用。

因此设计一个性能稳定同时安全可靠地盘式制动器很重要,并且通过盘式制动器设计计算,有助于初步掌握汽车新产品的开发与设计的方法,培养了汽车零部件的设计能力,提高了综合运用所学知识解决实际问题的能力,具有十分重要的意义。

2.国内发展现状随着我国汽车工业技术的发展,特别是轿车工业的发展,合资企业的引进,国外先进技术的进入,汽车上采应用盘式制动器配置才逐步在我国形成规模。

特别是在提高整车性能、保障安全、提高乘车者的舒适性,满足人们不断提高的生活物质需求、改善生活环境等方面都发挥了很大的作用。

在轿车、微型车、轻卡、SUV及皮卡方面:在从经济与实用的角度出发,一般采用了混合的制动形式,即前车轮盘式制动,后车轮鼓式制动。

因轿车在制动过程中,由于惯性的作用,前轮的负荷通常占汽车全部负荷的70%-80%,所以前轮制动力要比后轮大。

生产厂家为了节省成本,就采用了前轮盘式制动,后轮鼓式制动的混合制动方式。

采用前盘后鼓式混合制动器,这主要是出于成本上的考虑,同时也是因为汽车在紧急制动时,轴荷前移,对前轮制动性能的要求比较高,这类前制动器主要以液压盘式制动器为主流,采用液压油作传输介质,以液压总泵为动力源,后制动器以液压式双泵双作用缸制动蹄匹配。

XXX大学本科生毕业设计(论文)HX7200制动系设计学生姓名:______________学号:______________班级: ______________专业:______________指导教师:______________4月目录目录 ............................................................................................................................ 错误!未定义书签。

摘要 .......................................................................................................................... 错误!未定义书签。

Abstract ......................................................................................................................... 错误!未定义书签。

第1章绪论......................................................................................................... 错误!未定义书签。

1.1本课题研究背景............................................................................................. 错误!未定义书签。

1.2制动系统旳研究现实状况............................................................................. 错误!未定义书签。

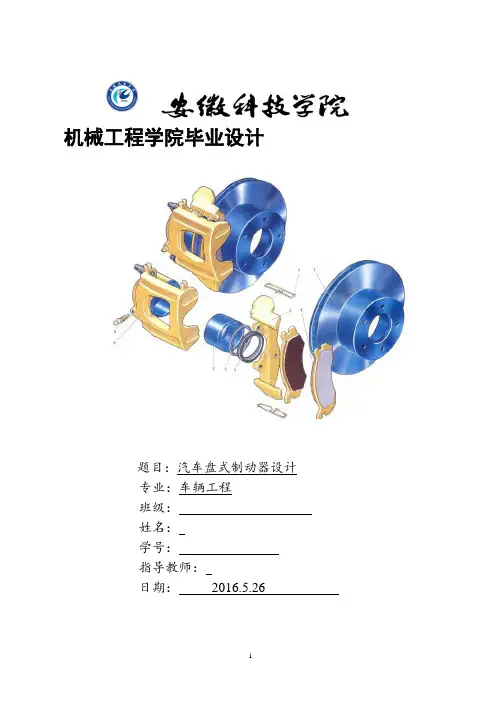

机械工程学院毕业设计题目:汽车盘式制动器设计专业:车辆工程班级:姓名:学号:指导教师:日期:2016.5.26目录摘要 (3)前言 (3)1绪论 (4)1.1 制动系统设计的意义 (4)1.2 本次制动系统应达到的目标 (4)2制动系统方案论证分析与选择 (4)2.1 盘式制动器 (5)2.2 简单制动系 (5)2.3 动力制动系 (5)2.4 伺服制动系 (6)2.5 液压分路系统的形式的选择 (6)2.6 液压制动主缸的设计方案 (6)3盘式制动器概述 (8)3.1制动盘 (8)3.2制动摩擦衬块 (9)3.3 盘式制动器操纵机构 (9)4制动系统设计计算 (10)4.1 相关主要参数 (10)4.2 同步附着系数的分析 (11)4.3 分析计算法向作用力 (11)4.4 制动力矩分配系数的选取和计算 (12)4.5 制动器制动力矩的确定 (12)4.6 盘式制动器主要参数确定 (13)4.7 盘式制动器的制动力计算 (15)4.8 制动器主要零部件的结构设计 (16)5液压制动驱动机构的设计计算 (17)5.1 前轮制动轮缸直径d的确定 (17)5.2 制动主缸直径0d的确定 (17)5.3 制动踏板力p F和制动踏板工作行程p S (18)第6章制动性能分析 (19)6.1 制动性能评价指标 (20)6.2 制动效能 (20)6.3 制动效能的恒定性 (20)6.4 制动时汽车方向的稳定性 (20)6.5 制动器制动力分配曲线分析 (21)6 .6制动减速度j和制动距离。

(22)6.7 摩擦衬块的磨损特性计算 (22)7总结 (24)参考文献 (25)致谢 (25)Abstract (26)附录 (26)汽车盘式制动器设计摘要此片设计主要讲述了盘式制动器的整体设计,有对于整体机构的设计分析,还有数据的比对和选取。

盘式制动器主要的工作原理和结构原理等等,这样我自己会更好的更熟练的掌握设计这一方面,除此外本文还讲述了盘式制动器中的摩擦衬块特性。

广东工业大学华立学院本科毕业设计(论文)AT89S51单片机温度控制系统设计系部机械电气学部专业电气工程及其自动化班级 07电气工程1班学号 12030701030学生姓名张志维指导教师陈黄飞2011年 6月目录中文摘要··············································································错误!未定义书签。

英文摘要··············································································错误!未定义书签。

轿车盘式制动器设计及优化摘要盘式制动器主要用于行车制动,其制动效能稳定,在汽车中得到广泛的应用。

首先通过了解制动器的设计要求,对盘式制动器进展初始设计;然后再对盘式制动器进展优化设计。

本设计通过对摩擦片的中心圆半径、摩擦片直径、制动盘的直径、活塞直径、制动盘厚度、油缸的油压等参数的优化设计,以制动时间、制动盘的厚度、制动盘的温升作为优化设计目标,建立盘式制动器的优化设计数学模型。

选用合理的优化设计方法,编写MATALB程序,通过优化程序的运行,得到最终优化结果,从而得出盘式制动器较合理的尺寸。

关键词:盘式制动器;轿车;设计;优化Design and Optimization of Disk Brake on CarABSTRACTDisc brakesare mainly used to brake when vehicle is steering.Due to stability of disk brakes, they are widely used on vehicles. First through understanding the design requirements of brake, do the initial design of disk brake;second doing the optimal design for disk brake. In this design, it optimizes the design through the optimal design of the radius of center circle of friction sheet, the diameter of friction sheet, the diameter of disc drake, the diameter of piston, the deep of dish brake, the oil pressure in oil jar and so on, andtaking the time of braking, the deep of disc brake,the temperature of disk brake as the aim of optimization, then establish the disk brake optimal design’s mathematical function model. selectinga reasonable optimal design’s tools and raddle program by MATLAB.Passing the optimal program’s operation, get the eventually optimal result, so we can conclude the reasonable dimension of disc brake.Keyboard:Disc brake; Car; Design; Optimization目录前言11 汽车制动系概述21.1 汽车制动器21.2 浮动钳式盘式制动器31.3 盘式制动器的优缺点及应用42 盘式制动器的设计52.1 制动器主要零部件的设计52.2 盘式制动器工作间隙的调整62.3 摩擦衬片〔衬块〕的磨损特性计算73 钳盘式制动器的优化设计83.1 概述83.2 建立盘式制动器优化设计的数学模型9 3.2.1 选取设计变量113.2.2 确立目标函数113.2.3 确立约束条件113.3选用适宜的算法求解123.4优化结果比拟124 完毕语125 辞13参考文献13附录A外文翻译—原文局部14附录B外文翻译—译文局部17附录C优化设计程序20前言2006年我国汽车产销量双双突破700万辆,分别到达727.97万辆和721.6万辆,同比增长27.32%和25.13%。

基于仿真模拟的紧凑型轿车盘式制动器设计优化紧凑型轿车盘式制动器是现代汽车制动系统中常见的一种制动装置,它的设计和优化对车辆的安全性和性能至关重要。

本文将基于仿真模拟对紧凑型轿车盘式制动器进行设计优化,并探讨优化的具体方法和结果。

首先,对于紧凑型轿车盘式制动器的设计优化,我们需要考虑的主要目标是提高制动性能、减少制动器的重量和尺寸,并确保制动器的稳定性和耐用性。

在设计优化的过程中,我们可以利用仿真模拟软件进行虚拟测试和分析。

通过运用有限元分析方法,我们可以对盘式制动器的结构进行电磁、热力学和机械力学等方面的分析,从而模拟实际工作状态下的制动器性能。

首先,我们可以在仿真模拟软件中建立盘式制动器的三维模型,并进行材料力学性质的设定。

接下来,通过对制动器在不同工况下的仿真分析,我们可以评估盘式制动器的刹车效果和传热效果。

通过仿真模拟,我们可以优化盘式制动器的结构参数,如制动盘厚度、刹车片面积和刹车片摩擦系数等。

通过对这些参数的不同组合进行仿真测试,我们可以找到最佳的设计方案。

例如,在确保安全的前提下,可以通过减少制动盘厚度和增加刹车片面积来减轻制动器重量,从而提高整车的燃油经济性和操控性能。

此外,我们还可以利用仿真模拟软件进行传热分析,以确保盘式制动器在高温工况下的稳定性。

通过模拟制动片和制动盘之间的接触状态和传热过程,我们可以评估盘式制动器的散热性能,并根据需要进行结构优化。

例如,通过改善制动片和制动盘之间的导热性能,可以有效降低制动片的温度,减少制动器在长时间高速制动过程中的失效风险。

此外,为了保证盘式制动器在整个车辆寿命周期内的可靠性和耐久性,我们还可以利用仿真模拟软件进行结构强度分析。

通过模拟制动器在不同路况和负载下的受力状态,我们可以评估制动器的结构是否满足设计要求,并进行相应的优化。

例如,在保证结构刚度的前提下,可以通过优化材料的选择和分布来降低制动器的重量。

综上所述,基于仿真模拟的紧凑型轿车盘式制动器设计优化是一种高效而准确的方式。

紧凑型轿车盘式制动器设计研究及优化探讨在现代汽车制动系统中,盘式制动器被广泛应用于紧凑型轿车中。

盘式制动器作为汽车制动系统的重要组成部分,对车辆的制动性能和安全性起着至关重要的作用。

本文将围绕紧凑型轿车盘式制动器的设计、研究及优化展开探讨。

首先,盘式制动器的设计十分关键。

设计一个紧凑型轿车盘式制动器需要考虑许多因素,包括制动器的尺寸、材料、结构和工作原理等。

制动器尺寸的选择要考虑轿车的大小和重量,以确保制动器能够提供足够的制动力。

盘式制动器的材料应具有良好的耐磨性、耐高温性和耐腐蚀性,以提供持久的制动效果。

此外,制动器的结构和工作原理应能够保证制动器的灵敏度和稳定性。

其次,对盘式制动器的研究是为了更好地了解其性能和工作原理。

研究盘式制动器可以通过理论分析和实验测试相结合的方式进行。

理论分析可以采用有限元分析和流体力学分析等方法,对盘式制动器的结构和性能进行模拟和计算,以评估其制动效果和热耗散能力。

实验测试则可以利用制动台和测量仪器等设备进行,通过制动距离、温升和刹车力等参数的测试,对盘式制动器的实际性能进行验证和评价。

最后,盘式制动器的优化是为了提高其制动性能和安全性。

盘式制动器的优化可以从多个方面进行,如选择更合适的材料、改进结构设计、优化制动系统和提升制动力等。

例如,采用高性能的刹车材料,如碳陶瓷复合制动片,可以提高制动器的耐磨性和耐高温性,从而改善制动效果和延长制动器的使用寿命。

另外,通过改良制动器的结构设计和优化制动系统的配比,可以提高制动器的灵敏度和稳定性,从而提高制动的安全性和舒适性。

综上所述,紧凑型轿车盘式制动器的设计、研究及优化是为了提高制动性能和安全性,从而提升整车的综合性能和乘坐舒适性。

对于汽车制造商和制动器供应商来说,深入研究盘式制动器的设计、研究和优化,不仅可以为车辆制动系统的发展提供理论依据和实验数据,还可以为制动器的设计改进和产品升级提供参考和指导。

因此,紧凑型轿车盘式制动器的设计、研究及优化探讨具有重要的理论意义和实际价值。

某轿车通风盘式制动器有限元分析及优化设计一、概述轿车通风盘式制动器是现代汽车中非常重要的一个部分,它的主要作用是在车辆行驶过程中提供有效的制动效果。

然而由于各种因素的影响,如高温、高湿等环境条件,以及长时间的使用和磨损等原因,通风盘式制动器的性能可能会受到一定程度的影响。

因此为了保证车辆的安全性和稳定性,对其进行有限元分析及优化设计是非常必要的。

本文将对某轿车通风盘式制动器的有限元分析及优化设计进行介绍,以期为相关领域的研究提供一些参考和借鉴。

1. 通风盘式制动器的基本原理和应用在汽车技术的发展过程中,制动系统扮演着至关重要的角色。

而通风盘式制动器作为一种高效、安全的制动方式,已经得到了广泛的应用。

通风盘式制动器的基本原理就是利用气流对制动盘进行冷却,从而提高制动效果和稳定性。

当驾驶员踩下刹车踏板时,制动钳会将刹车片压向制动盘,使之产生摩擦力来阻止车辆前进。

而通风盘式制动器通过引入气流,使得刹车片与制动盘之间的热量能够更快地散发出去,减少热衰退现象的发生,从而保证了制动性能的稳定和可靠性。

通风盘式制动器的应用非常广泛,不仅适用于传统的轿车、SUV等车型,还广泛应用于卡车、巴士等大型车辆中。

此外随着新能源汽车的发展,通风盘式制动器也成为了电动汽车重要的制动方案之一。

通风盘式制动器的优越性能使得它成为了现代汽车制动系统中不可或缺的一部分。

2. 通风盘式制动器的有限元分析方法在研究通风盘式制动器的性能和优化设计时,我们首先需要对其进行有限元分析。

有限元分析是一种常用的工程分析方法,它通过将复杂的结构分解成若干个简单的单元,然后利用计算机模拟这些单元之间的相互作用,从而得到整个结构的性能指标。

在进行通风盘式制动器的有限元分析时,我们需要先建立一个三维模型,这个模型要尽可能地接近实际的制动器结构。

然后我们需要为这个模型选择合适的材料属性和边界条件,以便在模拟过程中能够准确地反映实际制动器的工作环境。

接下来我们就可以使用有限元软件对这个模型进行计算了。

1 机械工程学院毕业设计 题目:汽车盘式制动器设计 专业:车辆工程 班级: 姓名: 学号: 指导教师: 日期: 2016.5.26 2

目录 摘 要 ........................................................................................................................................ 3 前言 .......................................................................................................................................... 3 1绪论 ....................................................................................................................................... 4 1.1 制动系统设计的意义 ............................................................................................... 4 1.2 本次制动系统应达到的目标 ................................................................................... 4 2制动系统方案论证分析与选择 ........................................................................................... 4 2.1 盘式制动器 ........................................................................................................ 5 2.2 简单制动系 ........................................................................................................ 5 2.3 动力制动系 ........................................................................................................ 5 2.4 伺服制动系 ........................................................................................................ 6 2.5 液压分路系统的形式的选择 ................................................................................... 6 2.6 液压制动主缸的设计方案 ........................................................................................ 6 3盘式制动器概述 ................................................................................................................... 8 3.1制动盘 ................................................................................................................. 8 3.2制动摩擦衬块 ..................................................................................................... 9 3.3 盘式制动器操纵机构 ............................................................................................... 9 4制动系统设计计算 ............................................................................................................. 10 4.1 相关主要参数 .................................................................................................. 10 4.2 同步附着系数的分析 ...................................................................................... 11 4.3 分析计算法向作用力 ...................................................................................... 11

4.4 制动力矩分配系数的选取和计算 .............................................................. 12 4.5 制动器制动力矩的确定 .................................................................................. 12 4.6 盘式制动器主要参数确定 .............................................................................. 13 4.7 盘式制动器的制动力计算 .............................................................................. 15 4.8 制动器主要零部件的结构设计 ............................................................................. 16 5液压制动驱动机构的设计计算 ......................................................................................... 17 5.1 前轮制动轮缸直径d的确定 ................................................................................. 17 5.2 制动主缸直径0d的确定 ........................................................................................ 17

5.3 制动踏板力pF和制动踏板工作行程pS ............................................................... 18 第6章制动性能分析 ............................................................................................................ 19 6.1 制动性能评价指标 ................................................................................................. 20 6.2 制动效能 ................................................................................................................. 20 6.3 制动效能的恒定性 ................................................................................................. 20 6.4 制动时汽车方向的稳定性 ..................................................................................... 20 6.5 制动器制动力分配曲线分析 ................................................................................. 21

6 .6制动减速度j和制动距离。 ..................................................................................... 22 6.7 摩擦衬块的磨损特性计算 ..................................................................................... 22 7总结 ..................................................................................................................................... 24 参考文献 ................................................................................................................................ 25 致谢 ........................................................................................................................................ 25