项目七输墨装置(精)

- 格式:pdf

- 大小:631.75 KB

- 文档页数:18

单张纸平版胶印机输墨装置浅析一、输墨装置的作用输墨装置的作用就是将墨斗出墨辊输出的条状油墨从周向和轴向两个方向把油墨迅速打匀,使传到印版上的油墨是全面均匀和适量的。

随着现代胶印机速度的提高,这就要求油墨从墨斗到达印版的匀墨过程时间缩短,实现水墨平衡要快。

因此在设计输墨部件时,不仅仅要确定主要技术参数,而且要恰当的选择墨辊排列方案。

二、输墨装置的组成印刷品质量的好坏和输墨装置的结构设计、制造精度是相联系的。

各国胶印机制造商设计的输墨装置,其胶辊排列各不相同,其结构和自动化程度也不相同,但概括起来其组成部分是相似的,分为以下三个部分:供墨部分、匀墨部分和着墨部分。

三、输墨装置的设计要求在对输墨装置的设计时必须从整机的结构、操作、安全等方面综合考虑。

主要要求如下:1.给印版上墨时稳定、均匀、适量。

2.整个输墨装置所需的动力要小。

3.结构简单,工作可靠,操作方便。

4.能灵敏地调整、改变给墨量,给墨能实现无级调整。

5.有手动或自动的独立操作按钮。

在调试或开机过程中,输墨装置达到稳定所需时间最短。

四、输墨装置的性能考核指标输墨装置性能的考核是多方面,其给墨质量也不能从单一的一个方面来解决。

过去对输墨装置的设计都采用试验比较的方法最后选择最佳方案,这种方法费用高,工作人员负担重。

现在对输墨装置的设计一般采用计算机辅助模拟仿真设计,这种设计不但能对输墨装置静态、动态的指标进行分析,而且还可以分析输墨装置的工作状况,以便找出系统的最佳运行参数。

输墨装置的性能指标及参数主要从以下几个方面考虑。

(1)墨路的长短及方向:墨路有长有短,长短各有利弊,但世界上各大品牌的胶印机墨路都是向短墨路方向发展的。

墨路之所以变短,是因为以下几方面有了较大的提高所致。

首先,从设计方面采用仿真模拟;其次,现在油墨质量有了较大的提高;第三,从墨辊方面质量不仅有较大提高,而且在设计时根据机型不同的参数采用专用的专利辊。

从传墨的方式墨路也可分为单墨路和双墨路。

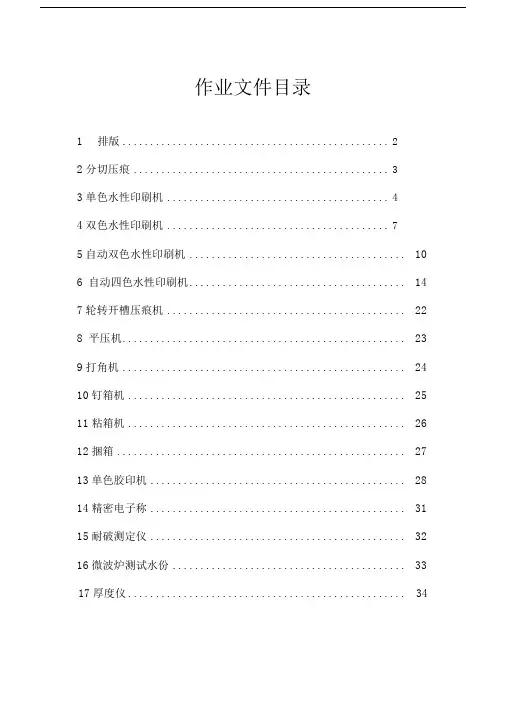

作业文件目录1 排版 (2)2分切压痕 (3)3单色水性印刷机 (4)4双色水性印刷机 (7)5自动双色水性印刷机 (10)6 自动四色水性印刷机 (14)7轮转开槽压痕机 (22)8 平压机 (23)9打角机 (24)10钉箱机 (25)11粘箱机 (26)12捆箱 (27)13单色胶印机 (28)14精密电子称 (31)15耐破测定仪 (32)16微波炉测试水份 (33)17厚度仪 (34)排版作业指导书与质量标准1 排版流程图:版面、唛头资料接收/审核《生产通知单》检查/对照\N°2操作流程:2.1接收版面、唛头等相关资料:传真、设计图纸、样箱等。

2.2审核资料,确定内容是否清楚、颜色、字体样式、特殊要求等(有特殊版唛需要刻胶版) ,若排版时客户要求不明确,应及时反馈给业务协理与客户沟通,明确后再进行排版。

2.3接收生产通知单,结合版面、唛头等相关资料,排列出合适的版面。

2.4校正版面,从内容的正确性/位置的准确性来检验是否满足版唛的要求,做到版面符合客户的要求。

2.5将版面、唛头传真资料、生产通知单三种资料汇总,交付至印刷组进行印刷作业。

3版面及资料管理:3.1印刷完毕后,应检查版面的清洁、存放与保护,并做好相应记录。

1)存放前,应监督印刷工将版面清洗干净,否则拒收。

2)非常规版面,应注意取新样或留样,以备以后印刷时对颜色/图文及其它识别。

3)常规版面按顺序排放整齐有序,以利取版方便。

3.2将车间使用后的挂版擦干净,整理清楚,做好标识,挂在专用挂版架上。

3.3将固定版面(手工刻版、机刻版、柔性版)按客户及产品性质分类,建立档案卡,分类存放在版架上,在版架上写上客户的名称并编号。

另外,将客户的特殊要求、版面内容做好笔记存档。

3.4将擦洗干净后的字膜排版之版面,及时摘下字膜,按字膜型号、内容分类存放。

3.5将当天的传真、版面底稿等资料按客户分类存档,每月底进行整理,交业务协理。

4质量标准:4.1设计版面时,应充分考虑版唛大小与箱体大小的比例关系,力求做到美观并利于印刷操作,一般情况下,版唛与箱体终端的距离不应少于20mm4.2 排版时,应注意效率,但校对时,速度不宜过快,应集中精力,认真检查所有字模是否完好 无损、有无变异、漏排、错排等。

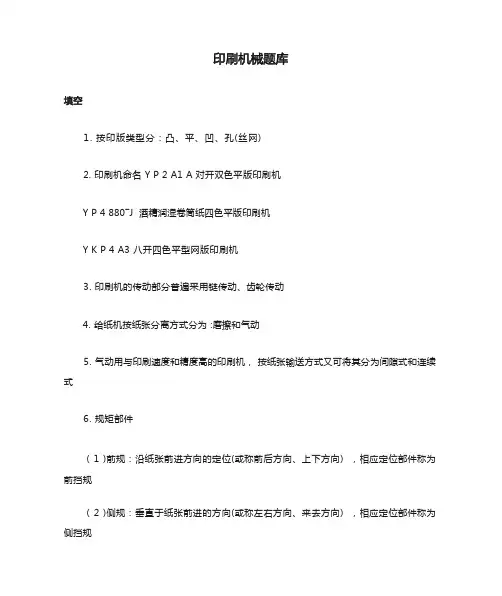

1. 按印版类型分:凸、平、凹、孔(丝网)2. 印刷机命名 Y P 2 A1 A 对开双色平版印刷机Y P 4 880―J 酒精润湿卷筒纸四色平版印刷机Y K P 4 A3 八开四色平型网版印刷机3. 印刷机的传动部分普遍采用链传动、齿轮传动4. 给纸机按纸张分离方式分为 :磨擦和气动5. 气动用与印刷速度和精度高的印刷机,按纸张输送方式又可将其分为间隙式和连续式6. 规矩部件( 1 )前规:沿纸张前进方向的定位(或称前后方向、上下方向) ,相应定位部件称为前挡规( 2 )侧规:垂直于纸张前进的方向(或称左右方向、来去方向) ,相应定位部件称为侧挡规7. 收纸链条一般调节到从收纸部分能够向上提起链条 2~3cm 为宜。

8. 收纸咬纸牙咬纸力,一般仅为压印滚筒咬纸牙的 1/5~1/4。

年,古登堡发明第一台垂直手板印刷机1796 年,德国人塞纳菲尔德发明了石印术,并与次年设计了第一台石印机。

1875 年,英国人利用间接平版印刷方法制成了第一台铁皮的印刷机。

1905 年,美国人威廉·罗培尔揭开了胶印的发展序幕。

平版印刷引领潮流凸版印刷经久不衰凹版印刷稳定发展丝网印刷空间扩大柔版印刷发展迅速数字印刷挤占市场组合机型不断出现3. 出现输纸故障后印刷机的反应:( 1 )双张或空张:输纸停机、滚筒离压、离水离墨( 2 )侧规拉纸不良:只报警、机器仍然工作4. 印刷机上安装有多个前规,但印刷时只用其中两个进行定位,其余的只起支撑纸张前边的作用,印刷机上安装有两个侧规,但印刷时只用其中一个,另一个用于反面印刷5.是指使用印版或其它方式,将原稿上的图文信息转移到承印物上的工艺技术。

直接完成印刷复制工艺过程,即指使用印版或其它方式将与原稿完全相同的油墨图文信息转移到纸张等承印物上,并可多次重复得到完全一致的所需数量的印张。

B 滚筒直径为大滚筒直径的 1/3,大滚筒圆周上分为三等分,装有两色印版 P 和 I 滚筒现代单张纸胶印机,基本都是全自动的,无论哪一种类型,均由传动、给纸、规矩、递纸、印刷、给水、给墨、传纸、收纸及控制装置等几大部分组成。

柔印机着墨装置及其调节方法第一章柔印机输墨控制系统1.1两辊式计量供墨系统采用这种计量供墨系统,计量胶辊(墨斗辊)和网纹辊上沾满了传输的油墨。

当油墨传输到印版表面时.大部分油墨并非只来自网纹辊上的网穴中,还来自网穴之间的连接区域。

因为计量胶辊并不能清除掉此区域的油墨,而计量胶辊与网纹辊之间的压力促使油墨既进入到网穴,也进入到网穴之间的连接区域。

印品上真正墨膜的厚度是在油墨从网纹辊上传输到印版表面或图像区域时才形成的。

两辊式计量供墨系统的一个主要优点是墨斗辊.网纹辊与油墨的接触时间较长,提高了油墨传输中墨膜的再润湿作用。

它的另优点是液体油墨形成的液压力。

正是由于这种液压力作用.墨膜厚度可以随着油墨黏度、操作者的设置和Ep$,J 速度的变化而变化。

此系统对墨膜厚度的可调节性,是使用同样网纹辊能够取得较宽的墨膜密度范围的主要原因。

由上述的基本规律可知.墨膜厚度的变化越大.印刷质量下降的可能性也就越大。

因此,采用这种供墨系统要保证有效地将油墨传输到承印物上,系统中采用的机构设是至关重要的。

1.2封闭腔式刮墨刀计量供墨系统采用这种供墨系统.墨路中的墨斗辊不再整个地浸满油墨。

因而也就几乎没有墨辊之间的油墨液压力来帮助油墨填满网纹辊网穴,所以传输的墨膜比大多数两辊式计量供墨系统传输的墨膜都要薄。

事实上.通过这种系统传输到印版表面的并非是一层墨膜,而是由网穴中的油墨组成的细微墨点,因为该系统中的刮墨刀已将网纹辊网穴之间的连续区域的油墨刮除干净。

同样.由于网纹辊与油墨接触时间减少,墨膜也变得更薄。

由于传输到印版上的是微点状的油墨,要使油墨有较好的润湿,使之传输到承印物上后形成墨膜,对该输墨系统还必须进行更为深入的研究。

正因如此,对此系统的输墨控制和输墨系统设计更需要严格的把握。

腔式刮墨刀计量供墨系统由于油墨黏度.操作者设置和印刷速度等诸多因素的变化对整个墨膜厚度的变化产生的影响相应减小,也使油墨密度的变化范围最小化,由此达到更薄的墨膜厚度,有助于印刷质量的提高。

教案

科目印刷设备年级任课教师

教案

教案

教案

、着墨率

着墨率是指着墨辊供给印版的墨量占印版上总墨量的百分比称为该着墨辊的着墨率。

输墨性能的好坏,最终要以印版上涂敷油墨的均匀程度来判别,而每根着墨辊的着墨量的大小,直接影响印版上墨层的均匀程度。

按印版滚筒旋转的方向,前两根着墨辊的着墨率一般在

而后两根着墨辊的着墨率则为20%左右。

、输墨性能

)着墨系数K g

表示着墨辊对印版着墨的均匀程度

L∑D/M

教案

教案

教案

科目印刷设备年级任课教师

教案

现代胶印机上广泛采用了无墨键的遥控墨斗设计,在结构上取消了墨斗调节螺钉而直接由电机驱动顶杆来控制墨斗刀片与墨斗辊之间的间隙,

教案

教案

教案

教案

科目印刷设备年级任课教师

教案

教案

教案

教案

教案。