朱静静-矫直机液压传动系统设计说明书

- 格式:doc

- 大小:429.00 KB

- 文档页数:29

液压课程设计说明书1. 设计任务和要求1.1 设计任务本课程设计旨在通过液压系统的设计与实现,让学生掌握液压元件的工作原理、选型依据及系统设计方法。

设计内容包括:•确定液压系统的类型和应用场合;•选择合适的液压元件;•设计液压系统的工作原理和流程;•计算液压系统的主要参数;•绘制液压系统原理图;•设计液压系统的电气控制系统;•分析液压系统的性能和优缺点;•编写设计说明书。

1.2 设计要求•系统应具备的基本功能和性能要求;•系统应具备的可扩展性和可靠性;•系统应具备的节能和环保特性;•系统应具备的安装、调试和维护方便性。

2. 液压系统的设计步骤2.1 分析系统需求了解液压系统的应用场合、功能要求和工作原理,明确设计的目标和内容。

2.2 选择液压元件根据系统需求,选择合适的液压泵、液压缸、控制阀等元件,并确定其规格和性能参数。

2.3 设计液压系统原理图根据元件选型,绘制液压系统的原理图,包括系统的布局、连接方式、控制逻辑等。

2.4 计算液压系统主要参数依据系统需求和元件性能,计算液压系统的主要参数,如流量、压力、功率等。

2.5 设计液压系统的电气控制系统根据液压系统的工作原理和流程,设计相应的电气控制系统,包括控制电路、传感器、执行器等。

2.6 分析液压系统的性能和优缺点对设计的液压系统进行性能分析,评价其优点和不足之处,并提出改进措施。

2.7 编写设计说明书整理设计过程的相关资料,编写液压课程设计说明书,包括设计任务、设计要求、设计步骤、系统原理、元件选型、参数计算、电气控制、性能分析等内容。

3. 液压系统设计注意事项•确保系统安全可靠,避免因设计不合理导致的故障和事故;•考虑系统的可维护性和易损件的更换方便性;•合理利用现有资源,尽量减少成本;•注重系统性能的优化,提高能源利用效率。

4. 设计成果评价•完成设计说明书的要求,内容完整、条理清晰;•液压系统原理图设计正确,符号规范;•计算数据准确,公式引用正确;•性能分析合理,能够反映系统的优缺点;•设计过程中能够遵循相关规范和标准。

甘肃广播电视大学液压传动课程设计题目:全液压矫直机液压压下系统的设计学生姓名:向益全学生学号: 1062001201892 专业层次:本科分校(教学点):嘉峪关分校导师姓名、职称:陈风军论文写作时间: 2011年 8月至2011年10月论文提交日期:年月日论文答辩日期:年月日全液压矫直机液压压下系统的设计摘要:全液压矫直机是一种新型、高精度的现代化冶金设备,在冶金行业中具有十分重要的地位。

相比传统矫直机的调整机构采用机械传动方式,由蜗轮蜗杆驱动,不仅矫直力小,而且压下速度慢控制精度低,全液压矫直机的液压压下控制系统采用全液压装置驱动,数字化控制,压下位置控制精度高,矫直力大,速度响应快,因此对全液压矫直机的液压压下控制系统进行研究具有十分重要的意义。

关键词:矫直机;伺服控制;液压引言本文主要针对矫直机的液压压下位置控制系统进行研究,分析矫直机的工作原理,辊缝控制系统的构成(包括液压传动系统和电气控制系统)。

通过对矫直机的液压压下系统工作过程的分析,我们对矫直机的液压压下系统的部分辅助系统(管道、蓄能器)进行了设计选型,并对液压系统的压力损失进行了初步的分析计算。

主要对全液压矫直机的液压压下控制系统位置精度的影响因素,其中最为重要的便是伺服阀的各个增益参数、固有频率阻尼比,及伺服油缸的固有频率等进行了深入的了解和认识。

1.1矫直技术发展史历史上,关于矫直技术产生的确切的文字记载尚未发现,但从文物发掘中挖掘的我国春秋战国时期宝剑,可以想象到当时手工矫直和平整技术已经达到很高水平。

在我国古代人的生活与生产中使用的物品与工具中,小自针锥,大到铁柞都要求用矫直技术来完成成品的制造。

手工矫直与平整工艺所用的设备与工具使极其简单的,如平锤、砧台等。

对大型工件手工矫直常借助高温加热进行。

古代人在矫直及整形的实践中认识到物质的反弹特性,确立了“矫枉必须过正”的哲理,用之于矫直技术颇有一语道破之功,用之于改造社会也有指导意义。

课程设计说明书课程名称:液压传动课程设计设计题目:卧式单面多轴钻孔组合动力滑台液压系统设计专业:机械设计制造及其自动化班级:0804学生姓名: 覃潇潇学号:0812110427起迄日期:2010年12 月15 日至2011年1月7 日指导教师:刘忠伟湖南工业大学科技学院教务部制目录前言 (4)一负载与运动分析 (5)1 工作负载 (5)2 摩擦负载 (5)3 运动时间 (5)二负载图与速度图的绘制 (7)三液压缸主要参数的确定 (8)1 确定工作压力 (8)2 确定液压缸内径D和活塞杆直径d (9)3 绘制液压执行元件的工况图 (12)四拟定液压系统原理图 (13)1 确定液压泵类型及调速方式 (13)2 选用执行元件 (14)3 快速运动回路和速度换接回路 (14)4 换向回路的选择 (14)5 保压回路的选择 (14)6 组成液压系统原理图 (14)五液压元件的计算和选择 (16)1 确定液压泵的型号和电机功率 (16)2 阀类元件的选择 (18)3 确定管路尺寸 (19)4 液压油箱容积的确定 (20)六液压系统的性能验算 (22)1 验证系统压力损失并确定压力阀的调整值 (22)2 油液温升验算 (24)七心得体会 (25)八参考文献 (26)前言液压传动技术是机械设备中发展最快的技术之一,特别是近年来与微电子、计算机技术结合,使液压技术进入了一个新的发展阶段,机、电、液、气一体是当今机械设备的发展方向。

在数控加工的机械设备中已经广泛引用液压技术。

作为数控技术应用专业的学生初步学会液压系统的设计,熟悉分析液压系统的工作原理的方法,掌握液压元件的作用与选型及液压系统的维护与修理将是十分必要的。

液压传动在国民经济的各个部门都得到了广泛的应用,但是各部门采用液压传动的处发点不尽相同:例如,工程机械、压力机械采用液压传动的主要原因是取其结构简单、输出力大;航空工业采用液压传动的主要原因是取其重量轻、体积小;机床上采用液压传动的主要原因则是取其在工作过程中能无级变速,易于实现自动化,能实现换向频繁的往复运动等优点。

目录一、液压传动课程设计的目的----------------------------------1二、液压课程设计题目----------------------------------------1三、液压系统的设计计算--------------------------------------2 (一)明确设计要求------------------------------------------2 (二)工况分析----------------------------------------------2 (三)确定主要参数------------------------------------------5 (四)拟定液压系统原理图------------------------------------8 (五)液压元件的计算与选择----------------------------------9 (六)液压缸的设计------------------------------------------11 (七)绘制液压装配图----------------------------------------13四、总结------------------------------------------------------------------------------14五、致谢------------------------------------------------------------------------------15六、参考文献------------------------------------------------------------------------16一、液压传动课程设计的目的1、巩固和深化已学的理论知识,掌握液压系统设计计算的一般方法和步骤。

目录一、液压与气动技术的发展2页二、液压与气压传动技术的特点12页三、本液压系统的总体分析13页四、液压泵的选用14页五、液压阀的选用15页六、其它液压元件及辅助器件的选用22页七、液压系统的安装与调试23页八、液压系统的操作使用与维护保养25页九、主要参考书目25页液压课程设计说明书一、液压与气动技术的发展(一)液压技术的发展趋势社会需求永远是推动技术发展的动力,降低能耗,提高效率,适应环保需求,机电一体化,高可靠性等是液压气动技术继续努力的永恒目标,也是液压气动产品参与市场竞争是否取胜的关键。

为了适应这些目标和满足用户的需要,液压技术广泛应用了高技术成果,如自动控制技术、计算机技术、微电子技术、磨擦磨损技术、可靠性技术及新工艺和新材料,使传统技术有了新的发展,也使液压系统和元件的质量、水平有一定的提高。

尽管如此,走向二十一世纪的液压技术不可能有惊人的技术突破,应当主要靠现有技术的改进和扩展,不断扩大其应用领域以满足未来的要求。

综合国内外专家的意见,其主要的发展趋势将集中在以下几个方面:1.减少能耗,充分利用能量液压技术在将机械能转换成压力能及反转换方面,已取得很大进展,但一直存在能量损耗,主要反映在系统的容积损失和机械损失上。

如果全部压力能都能得到充分利用,则将使能量转换过程的效率得到显著提高。

为减少压力能的损失,必须解决下面几个问题:①减少元件和系统的内部压力损失,以减少功率损失。

主要表现在改进元件内部流道的压力损失,采用集成化回路和铸造流道,可减少管道损失,同时还可减少漏油损失。

②减少或消除系统的节流损失,尽量减少非安全需要的溢流量,避免采用节流系统来调节流量和压力。

③采用静压技术,新型密封材料,减少磨擦损失。

④发展小型化、轻量化、复合化、广泛发展3通径、4通径电磁阀以及低功率电磁阀。

⑤改善液压系统性能,采用负荷传感系统,二次调节系统和采用蓄能器回路。

日本小松、日立、川崎、德国Rexroth,Linde,美国Eiton-Vickers’,Parker都采用负荷传感系统,可节省功率20-30%。

![毕业设计(论文)-张力矫直机固定夹头液压及电气控制系统设计(全套图纸)[管理资料]](https://uimg.taocdn.com/592df0d2bcd126fff6050b97.webp)

XX学院XX UNIVERSITY 本科生毕业设计器控制系统的设计XX大学教务处二○一三年六月制(2014届)本科生毕业设计说明书张力矫直机固定夹头液压及电气控制系统设计2014年6月摘要张力矫直机是一种重要的金属加工设备,它用于对金属型材、棒材、管材、线材等进行矫直。

本文主要设计了张力矫直机固定夹头机械结构、液压系统以及电气系统。

机械部分设计了夹头的夹紧型式,实现了上下夹头的灵活可靠的夹紧、固定挂钩部分的锁定、以及在床身上调整相应位置;液压系统分为三个回路,夹紧液压缸回路通过蓄能器实现保压,固定夹头行走使用液压马达驱动,挂钩缸回路通过单向液控阀锁止挂钩。

电气系统中,通过PLC控制电控阀实现油路控制,从而控制执行机构相应动作。

最后采用宇龙仿真软件对液压系统和电气系统进行仿真,仿真结果表明本次设计达到相应的设计要求,该系统是可行的。

关键词:张力矫直机,固定夹头,液压系统,电气系统全套图纸,加153893706ABSTRACTStretch flattener is a kind of important metal processing equipment, it is used for metal profiles, bars, pipes, wire straightening. The design of Stretch flattener is including the mechanical design、the hydraulic system and electrical system. The type of chuck was designed in the part of mechanical , it make the upper and lower chuck clamping realization、the part of lock fixing flexible and reliable, and adjust position on the Machine tool; The hydraulic system is divided into three loops, the clamping hydraulic cylinder loop keep pressure through the Accumulator, using hydraulic motor driving retaining clip head. Using one-way fluid control valve locking hook in lock loop. Oil loop is controlled by PLC in the electrical system, so as to control the actuator corresponding action. Finally,using Yulong simulation software for simulation of hydraulic system and electrical system, the simulation results show that this design can meet the requirements of the design, this system is feasible.Keywords:stretch flattener, fixed clamper, hydraulic system, electrical system目录摘要 (I)ABSTRACT (II)第1章绪论 (1) (1) (1) (2) (3) (3) (3)第2章固定夹头机械结构设计 (4)总体方案设计 (4) (4) (6) (10) (10) (11)销轴挤压强度校核 (11)销轴剪切强度校核 (11) (12)第3章固定夹头液压系统方案设计 (13) (13) (13) (13) (14) (15) (18) (18) (19) (22)第4章液压系统设计计算 (23) (23) (23) (23) (25) (26) (26) (26) (27) (28)阀类元件的选型及辅助元件的选择 (29) (29) (30) (31) (31) (31) (31) (31) (32) (33)第5章PLC电气控制系统设计 (34) (34) (34)PLC的选型 (35)PLC的I/O端子分配 (35)PLC外部接线图 (36)PLC软件设计 (37) (37) (41) (42)控制面板 (42)本章小结 (43)第6章 PLC系统调试及仿真 (44) (44) (44) (45) (45) (45) (49)结论....................................................................................... 错误!未定义书签。

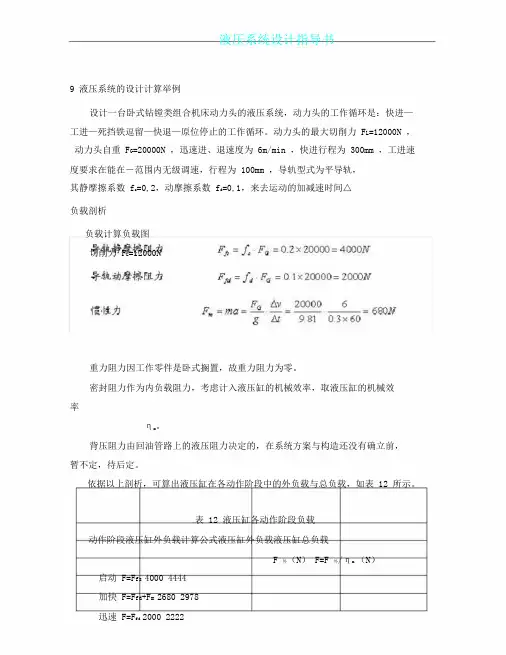

液压系统设计指导书9 液压系统的设计计算举例设计一台卧式钻镗类组合机床动力头的液压系统,动力头的工作循环是:快进—工进—死挡铁逗留—快退—原位停止的工作循环。

动力头的最大切削力 F L=12000N ,动力头自重 F G=20000N ,迅速进、退速度为 6m/min ,快进行程为 300mm ,工进速度要求在能在-范围内无级调速,行程为 100mm ,导轨型式为平导轨,其静摩擦系数 f s=0,2,动摩擦系数 f d=0,1,来去运动的加减速时间△负载剖析负载计算负载图切削力 F L=12000N重力阻力因工作零件是卧式搁置,故重力阻力为零。

密封阻力作为内负载阻力,考虑计入液压缸的机械效率,取液压缸的机械效率ηm。

背压阻力由回油管路上的液压阻力决定的,在系统方案与构造还没有确立前,暂不定,待后定。

依据以上剖析,可算出液压缸在各动作阶段中的外负载与总负载,如表 12 所示。

表 12 液压缸各动作阶段负载动作阶段液压缸外负载计算公式液压缸外负载液压缸总负载F 外(N) F=F 外/ηm (N)启动 F=F fs 4000 4444加快 F=F fd+F m 2680 2978迅速 F=F fd 2000 2222工进 F=F L+F fd 14000 15556快退 F=F fd 2000 22221液压系统设计指导书注:表中ηm依据表 12 的数值可绘制出 F-l 负载图,如图 20 所示。

速度剖析速度图据题义,迅速进、退速度相等,即 v1=v3=6m/min ,行程分别应为 l1=300mm ,l3= 400mm ;工进速度 v2,v2max ,v2min , 行程为 l2=100mm ;依据这些数据可绘制出如图 21 所示的 v-l 速度图。

初步确立液压缸的构造尺寸初选液压缸的工作压力由表 3、表 4 可知,组合机床的最大负载为 15556 N 时宜初选液压缸的工作压力p1=3MPa 。

计算确立液压缸的主要构造尺寸因要求 v1=v3,应采纳单杆活塞油缸,快进时液压缸作差动连结,快退时液压缸有杆腔进油,无杆腔回油,这是须 A1=2A2,(d=0.707D) 。

目录一、前言 (2)二、机器的用途 (3)三、机器的技术规格 (3)四、机器的结构说明 (4)1、床身 (4)2、校直装置 (5)3、液压控制系统 (6)五、机器的传动系统 (7)六、地基图 (8)七、机器的安装润滑与维护 (9)八、机器的运输和试车前的准备 (10)一、前言本机器是根据目前工业加工中广泛使用的通用卷板机的基础上,经过反复研究和改进,自行研制新开发的机电一体化产品,机器采用液压控制系统,其技术性能在国内同行业中处于领先地位。

该产品主要有以下特点:1、本机器采用液压控制系统,性能先进,调试使用方便,能最大程度满足工件的加工需要。

2、本器床适用的工件(在相应尺寸的范围内):轴类、管类零件等。

3、本机器电器控制系统预留透热及冷却水控制接口。

可根据工艺需要对透热过程及冷却过程进行控制。

4、设备运行平稳、控制灵活、无卡阻漏油。

5、采用焊接结构机身,成本低,机构简单,经济实用。

6、设备可靠性高,故障率低,维修方便。

7、校直精度高,生产效率高。

本设备结构形式为三辊对称式,上辊在两下辊中央对称位置通过液压缸内的液压油作用于活塞作垂直升降运动,通过主减速机的末级齿轮带动两下辊齿轮啮合作旋转运动,带动工件的旋转。

透热过的工件通过校直机的三根工作辊(二根下辊、一根上辊)之间,借助上辊的下压及下辊的旋转运动,使金属工件经过连续挤压,产生永久性的塑性变形,达到校直的目的。

该机适用于校直直径为100mm-300mm、长度为600mm-1500mm的工件,校直精度高,机器整体性能好。

二、机器的用途液压校直机是我公司最新开发的产品,主要用于校直轴、管、棒以及其他线性度要求较高的零件,这类零件由于在加工或热处理过程中产生了弯曲变形,必须予以校直,以提高机械传动的精度,减少震动和噪声。

本机校直精度高。

由于采用行成控制,可保证工件不被压过头而造成报废。

三、机器的技术规格四、机器的结构说明1、床身设备整体示意图床身整体由送料装置、推料装置、透热淬火设备、校直装置、出料装置及床身骨架所构成,床身采用焊接结构,各部分之间采用螺钉、螺栓及销钉予以紧固连接成为整体。

液压传动系统课程设计指导书江本赤编写系别班级学号姓名安徽国防科技职业学院机械工程系机械制造教研室目录第1章概述1.1液压传动课程设计的目的1.2液压传动课程设计的内容和工作量1.3液压传动课程设计的步骤和进度1.4液压传动课程设计的方法和要求第2章液压系统设计2.1明确设计要求2.2总体规划、确定液压执行元件2.3明确液压执行元件的载荷、速度及其变化规律,绘制液压系统工况图2.4确定系统工作压力2.5计算执行元件主要参数2.6制定基本方案2.7草拟液压系统原理图2.8液压元件的选择与专用件设计2.9验算液压系统性能2.10设计液压装置,绘制液压系统原理图第3章液压缸设计3.1设计依据和设计步骤3.2确定液压缸类型、安装方式及各部分结构3.3液压缸主要技术性能参数的计算3.4液压缸各部分结构形式的设计第4章编写设计计算说明书第1章概述1.1液压传动课程设计液压传动课程设计,是在学生学完《液压与气压传动》课以及其他有关课程,并经过生产实习后进行的,是《液压与气压传动》课程的一个综合实践教学环节。

通过该教学环节,要求达到以下目的:1.巩固和深化已学的理论知识,掌握液压系统和油缸设计计算的一般方法和步骤;2.能正确合理地确定执行机构,选用标准液压元件;能熟练地运用液压基本回路组合成满足基本性能要求的、高效率的液压系统。

3.能正确合理地选择液压缸的结构类型,确定基本参数,进行强度计算与稳定性校核;完成液压缸的结构设计。

4.熟悉并会运用有关的国家标准、部颁标准、设计手册和产品样本等技术资料。

1.2液压传动课程设计的内容和工作量1.2.1题目液压传动课程设计,通常选择简单机床、工程机械和专用机械的液压传动系统和主油缸的结构进行设计。

其设计内容即包括课程中学过的液压元件、液压基本回路,又涉及到液压传动设计中常遇到的一般问题。

能达到液压传动课程设计的目的。

1.2.2内容液压系统及主油缸的设计计算、液压系统原理图和主油缸装配图的绘制及计算说明书的编写等。

新疆工业高等专科学校课程设计题目:立卧三面镗床液压系统设计系部:专业:班级:姓名:学号:指导老师:完成日期:新疆工业高等专科学校机械工程系课程设计任务书11/12学年上学期2011年12月18日专业班级课程名称液压传动设计题目立卧三面镗床液压系统设计指导教师起止时间2011.12.19—2012.1.5周数2周设计地点设计目的:1、综合运用《液压传动》课程及其它先修课程的理论和工程实际知识,以课程设计为载体,通过液压功能原理及液压装置的设计实践,使理论和工程实际知识密切地结合起来,从而使这些知识得到进一步巩固、加深和扩展,并培养分析和解决工程实际问题的设计计算能力。

2、使学生掌握根据设计题目搜集有关设计资料和文献的一般方法和途径,提高学生综合利用设计资料的能力,为独立从事液压传动设计建立良好的基础。

3、在设计实践中学习和掌握方案论证及拟定方法,掌握液压回路的组合方法及液压元件的选用原则、结构形式,深化对液压系统设计特点的认识和了解。

设计任务或主要技术指标:1、执行元件的配置及动作顺序的确定。

2、工况的负载分析和运动分析与计算。

3、确定液压系统的主要参数,编制液压执行元件的工况图。

4、液压系统的拟定,绘制液压系统图。

5、液压元件选型与计算。

6、液压系统的主要性能验算。

设计进度与要求:1、液压系统图一张。

2、设计说明书一份。

主要参考书及参考资料:[1]液压与气压传动杨慧敏西北工业大学出版社2009-8[2]液压传动(第三版)丁树模、丁问司机械工业出版社2009-6[3]液压传动设计指南张利平化学工业出版社2009-7[4]雷天觉主编.液压工程手册(M). 北京:机械工业出版社,1992.7[5]章宏甲. 液压与气压传动(M).北京:机械工业出版社, 2005教研室主任(签名)系(部)主任(签名)2011 年12 月新疆工业高等专科学校机械工程系课程设计成绩表学生姓名专业班级设计题目指导教师(签名)指导教师单位机械系工程机械教研室说明书评语评阅成绩:评阅教师签字:年月日答辩记录答辩成绩:提问教师签字:年月日设计鉴定及成绩设计成绩:答辩小组组长签字:年月日目录一、绪论---------------------------------------------------------------------5二、镗床液压系统设计---------------------------------------------------------5 (一)明确对镗床液压系统设计要求---------------------------------------------5 (二)液压缸的负载分析-------------------------------------------------------5 1.夹紧油缸负载分析------------------------------------------------------6 2.立头油缸负载分析------------------------------------------------------6 3.左头油缸负载分析------------------------------------------------------7 4.右头油缸负载分析------------------------------------------------------7 5.定位油缸负载分析------------------------------------------------------8 6.负载图和速度图的绘制--------------------------------------------------8 (三)液压缸主要参数的确定---------------------------------------------------10 1.立头油缸的主要参数----------------------------------------------------10 2.左头油缸的主要参数----------------------------------------------------11 3.右头油缸的主要参数----------------------------------------------------13 4.定位油缸的主要参数----------------------------------------------------14 5.夹紧油缸的主要参数----------------------------------------------------15 (四)液压系统图的拟订-------------------------------------------------------15 1.液压回路的选择--------------------------------------------------------16 2.立卧三面镗床液压系统原理图--------------------------------------------16 3.电磁铁动作顺序表------------------------------------------------------17 (五)液压元件的选择---------------------------------------------------------18 1.确定液压泵的型号及电动机功率 -----------------------------------------18 2.选择阀类元件及辅助元件------------------------------------------------18 3.其他辅助元件及液压油液------------------------------------------------19 (六)液压系统的性能验算-----------------------------------------------------20 1.油液温升验算----------------------------------------------------------20 2.验算系统压力损失------------------------------------------------------20 参考文献------------------------------------------------------------------- 20立卧三面镗床液压系统设计绪论为了满足机床对液压系统的工作要求,液压系统中采用双泵供油、多缸动作互不干扰回路,综合考虑选用液压元件、管件、标准紧固件,及电动机、油箱等。

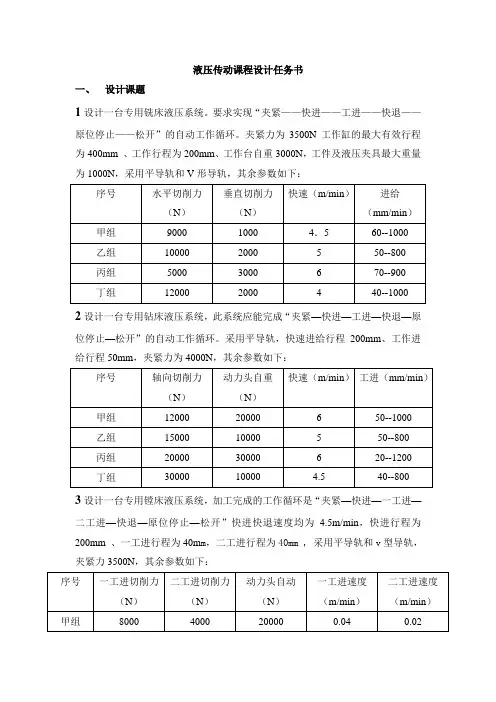

液压传动课程设计任务书一、 设计课题1设计一台专用铣床液压系统。

要求实现“夹紧——快进——工进——快退——原位停止——松开”的自动工作循环。

夹紧力为3500N 工作缸的最大有效行程为400mm 、工作行程为200mm 、工作台自重3000N ,工件及液压夹具最大重量为1000N ,采用平导轨和V 形导轨,其余参数如下:2设计一台专用钻床液压系统,此系统应能完成“夹紧—快进—工进—快退—原位停止—松开”的自动工作循环。

采用平导轨,快速进给行程200mm 、工作进给行程50mm,夹紧力为4000N ,其余参数如下:3设计一台专用镗床液压系统,加工完成的工作循环是“夹紧—快进—一工进—二工进—快退—原位停止—松开”快进快退速度均为 4.5m/min ,快进行程为200mm 、一工进行程为40m m ,二工进行程为40mm , 采用平导轨和v 型导轨,夹紧力3500N ,其余参数如下:4设计一台四拄液压机,要求实现“快进—减速—加压工作行程—保压延时—卸压回程—回程停止”的工作行程。

其余参数如下:备注:进、回油管长各取1米。

二、设计计算内容1、设计计算液压系统包括液压系统的拟订,液压缸的设计,液压元件及电机的选择,液压站的设计。

2、编写设计计算说明书包括设计任务,设计计算过程,系统原理图(系统图,动作循环图,电磁铁动作表,液压元件一缆表)三、绘图工作内容1、集成块式(或叠加阀式)油路图2、分组完成的内容一周课程设计:a)集成块(或叠加阀)装置部装图b)集成块结构零件图c)油泵油箱装置部装图d)工作油缸装配图二周课程设计A、a液压站总装图b集成块结构零件图B、a油泵油箱装置部件图b集成块结构零件图C、a工作油缸部装图b活塞、活塞杆、缸筒、缸盖零件图D、a夹紧油缸部件图b活塞、活塞杆、缸筒、缸盖零件图四、设计时间:一周(或二周)任务日期年月日至年月日液压传动课程设计指导书一、设计目的液压传动与机械传动,电气传动为当代三大传动形式,是现代发展起来的一门新技术。

液压气动技术课程设计设计说明书摘要履带式起重机(CRAWLER CRANE),是一种高层建筑施工用的自行式起重机。

是一种利用履带行走的动臂旋转起重机。

履带接地面积大,通过性好,适应性强,可带载行走,适用于建筑工地的吊装作业。

可进行挖土、夯土、打桩等多种作业。

但因行走速度缓慢,转移工地需要其他车辆搬运。

履带式起重机超载吊装时或由于施工需要而接长起重臂时,为保证起重机的稳定性,保证在吊装中不发生倾覆事故需进行整个机身在作业时的稳定性验算。

验算后,若不能满足要求,则应采用增加配重等措施。

本文通过液压履带式起重机的结构设计的分析出其故障产生的原因并提出了解决办法法。

关键词:履带式起重机结构设计故障原因解决办法目录一、液压履带式起重机的含义 (1)(一)液压履带式起重机的定义 (1)(二)液压履带式起重机的分类 (1)(三)液压履带式起重机驱动方式 (1)二、液压履带式起重机的结构设计 (1)(一)履带式起重机的组成部分 (1)(二)履带式起重机各部分工作原理 (3)三、液压履带式起重机的起升系统 (5)(一)主钩起升动作 (6)(二)主钩降落动作 (6)四、故障产生的原因及处理方法 (6)(一)产生该故障的原因 (6)(二)故障的处理方法 (7)液压履带式起重机的设计一、液压履带式起重机的含义(一)液压履带式起重机的定义履带式起重机是在行走的履带式底盘上装有行走装置、起重装置、变幅装置、回转装置的起重机。

履带式起重机有一个独立的能源,结构紧凑、外形尺寸相对较小,机动性好,可满足工程起重机流动性的要求,比较适合建筑施工的需要,达到作业现场就可随时技入工作。

(二)液压履带式起重机的分类起重机按传动方式不同,可分为机械式、液压式和电动式三种。

其中,机械式又分为内燃机—机械驱动和电动—机械驱动两种。

(三)液压履带式起重机驱动方式机—电力驱动内燃机—电力驱动与外接电源的电力驱动的主要区别是动力源不同,前者采用独立的内燃机作动力源,后者外接电网电源。

液压传动课程设计指导书湖南工业大学机械工程学院一、课程设计的目的课程设计是学生理论联系实际的重要实践教学环节,是对学生进行的一次综合性专业设计训练。

通过课程设计使学生获得以下几方面能力,为毕业设计〈论文〉打基础。

1.进一步巩固和加深学生所学专业基础课-液压与气压传动理论知识,培养学生设计、计算、绘图、计算机应用、文献查阅、报告撰写等基本技能;2.培养学生实践动手能力,使学生得到独立分析和解决实际问题的初步训练;3.培养学生正确的设计思想,理论联系实际的工作作风,严肃认真、实事求是的科学态度和勇于探索的创新精神。

二、课程设计的教学要求坚持理论联系实际的优良传统,加强基本功训练,充分发挥学生的主观能动性与教师因材施教、严格要求相结合,继承与创新相结合,抓智力因素教育与非智力因素教育相结合,做到教书育人。

课程设计的指导教师下达课程设计任务书,指导、督促、检查学生课程设计的进行情况,课程设计完成后负责学生的成绩考核。

学生需认真阅读课程设计任务书,熟悉有关设计资料及参考资料,熟悉有关设计规范的有关内容,认真完成任务书规定的设计内容,在教师指导下,按时独立完成规定的内容和工作量。

本课程设计的计算说明书不少于三千字。

要求计算说明书计算准确、文字通顺、书写工整。

要求图纸、图面布置合理、正确清晰、符合相关标准及有关规定。

三、课程设计的基本内容本课程设计的基本内容为:对某一实用加工装置的流体传动系统进行性能设计计算。

其选题必须符合本课程的教学基本要求,应具有一定的综合性、设计性,难度和份量要适当,使大多数学生能在规定的时间内独立完成设计任务。

课程设计任务书的格式:纸幅大小为16开纸,一般由学校统一印制(或者用A4纸打印)。

课程设计任务书装订于设计计算说明书(或论文)封面之后,目录页之前。

课程设计任务书应包括以下的内容(详见第八项):(一)题目;(二)已知技术参数和设计要求;(三)要求完成的工作内容。

四、课程设计的基本步骤液压传动系统的设计与主机的设计是紧密联系的,两者往往同时进行,相互协调。

1.3 方案拟定1.3.1设计容本次设计的主要容是轴类零件自动校直机液压系统的设计。

其中包括拟定液压系统原理图,液压缸的选择,并进行各部件的强度校核。

1.3.2总体方案拟定(1)设计思路:查找资料,了解校直机液压系统的机械结构组成,并对液压系统进行初步设计;再根据参数拟定液压系统工作原理图,计算和选择液压元件;最后由前面计算和原理图画装配图和零件图,写说明书。

1.3.2总体方案拟定:a.工作原理校直机的结构如图 1.1所示。

主动回转中心和从动回转中心的顶尖将工件夹持后,顶尖由调速电机驱动旋转,通过工件传递到从动回转中心顶尖。

同时,与可动支撑相联的测量装置检测工件表面的全跳动量(T I R),从动回转中心的光电编码器检测工件表面的全跳动量方向。

计算机根据这些数据判断工件最大弯曲位置和方向,发出指令使工件最大弯曲点朝上时工件停止转动,并结合T I R幅值及设定的参数计算修正量,实现对工件的精密校直修正。

工件的夹持与放松、可动支撑位的选择、工作台的移动以及冲头的快慢速进给等动作均由P L C实现控制管理。

图 1.1校直原理图1、主动回转中心2、固定支撑3、工件4、冲头5、可动支撑及测量装置6、从动回转中心b.工件的测量结构工件的准确定位与测量是保证校直机精度的关键。

当工件旋转测量时,顶尖和工件是一起旋转的,测量传感器所检测的工件表面跳动值是相对于工件两端顶尖孔的跳动量。

因此,顶尖的旋转跳动精度要求很高,一般≯5μm,这样才能保证测量的重复精度。

其结构如图 1.2所示。

图 1.2测量结构图1测量传感器2机械放大器3光轴工件4标准齿轮5齿轮工件c.液压控制回路设计校直机的液压系统是校直修正的动力源,控制回路如图3所示。

泵站采用结构紧凑的油泵电机组,变量泵可根据工作状况调节设定工作流量和工作压力,工作噪音低。

阀组采用中位卸荷方式换向阀,校直机在工作间歇时液压系统卸载,这样就避免了系统发热,可将油箱做得尽量小些。

六辊钢管矫直机液压系统设计说明书毕业设计说明书题目:六辊钢管矫直机液压系统学院:机械工程学院年级专业:09级液压学生姓名:张其春学号:200912030075指导老师:韩贺永年月日学院(直属系):机械工程学院时间: 2013年 2月 28日说明:一式两份,一份装订入学生毕业设计(论文)内,一份交学院(直属系)。

六辊钢管矫直机组液压系统设计任务书主机1)上辊快开缸Φ300/180X20 3个30mm/S大腔进油,小腔出油2)下中辊快开缸Φ250X20 1个 30mm/S小腔进油,大腔出油3)上辊平衡锁紧液压缸Φ65/36X150 6个10mm/S4)下辊锁紧液压缸Φ65/36X60 6个10mm/S5)下中辊高度调整液压马达1QJM001-0.10 1个6)换辊装置液压马达1QJM21-0.5S1 1个辅机7)入.出口辊道升降液压缸: CD250A80/56-150A10/02CGDMA 数量 4个单独控制往返速度100MM/S夹送辊摆动液压缸:CD250B40/28-50A10/02CGDMA数量 2个同步控制往返速度100MM/S工作压力:14MPa目录1. 矫直机的用途...................................12.明确设计要求.....................................43.基本参数计算..............................54.蓄能器的选择 (10)5.油箱容量的计算,管径直径的计算 (12)6.液压泵和电动机的选择 (13)7.液压系统图..............................158.元件选择明细表..................................169.液压泵站图..................................1710.液压系统性能验算..........................1811.总结......................................2112.参考资料.....................................13.外语资料翻译..............................一. 钢管矫直机的用途管件在轧制、冷却和运输过程中,由于各种因素的影响,往往产生形状缺陷。

目录1 课程设计的目的和基本要求 .................................................................... - 1 -1.1 课程设计的目的................................................................................. - 1 -1.2 课程设计的基本要求......................................................................... - 1 -2 课程设计的主要内容 ................................................................................ - 1 -2.1 课程设计题目..................................................................................... - 1 -2.2 课程设计要完成的主要内容............................................................. - 1 -3 液压系统设计方法 .................................................................................... - 2 -3.1 明确设计依据,进行工况分析....................................................... - 2 -3.1.1设计依据........................................................................................ - 2 -3.1.2工况分析........................................................................................ - 2 -3.2 确定系统方案,拟定液压系统图................................................... - 5 -3.2.1 确定系统方案............................................................................... - 5 -3.2.2 拟定液压系统图........................................................................... - 7 -3.3 液压元件的计算和选择................................................................. - 10 -3.3.1 执行元件主要参数的计算......................................................... - 10 -3.3.2 执行元件所需流量..................................................................... - 13 -3.3.3 作出执行元件工况循环图......................................................... - 13 -3.3.4 选定油泵和确定电动机功率..................................................... - 14 -3.3.5 选择控制元件............................................................................. - 16 -3.3.6 选择辅助元件............................................................................. - 16 -3.4 液压系统验算及技术文件的编制................................................. - 20 -3.4.1 压力损失验算和压力阀的调整压力......................................... - 20 -3.4.2 油箱容量的验算......................................................................... - 22 -3.4.3 绘制工作图,编制技术文件..................................................... - 24 -4 课程设计参考文献 ..................................................... 错误!未定义书签。

连铸机矫直液压系统设计计算说明书作者朱静静指导教师曹昌勇1 引言1.1 矫直机国外现状根据设计任务书和国内外资料调研,国外发达国家专门有矫直机制造公司和研究机构。

进十年来,德国、意大利、日本等国发展了手动伺服控制精密液压矫直机,其应用比较普遍。

全自动精密液压矫直机发展也较为完备。

日本东和精机株式会社生产的ASP系列智能型矫直机克服了经验矫直的种种弊端,该机能自动检测工件在三维方向上的挠度,以计算结果为基础,选出矫直点控制滑块的行程值及其矫直挠度值。

日本国际计测器株式会社与长春试验研究所合作生产了ASC系列矫直机。

该机有自动、半自动、两种模型,采用日本技术及其关键的零部件,由长春试验研究所生产主机装配。

该矫直机有智能化的分析测量系统、可程控的电机、电器、机械、液压、空压等控制技术。

ASC 系列矫直机灵活的人机界面、向用户开放的技术条件为提高整机的工作效率创造了极大的方便[1]。

德国DUNKES公司生产矫直机的矫直力围从100~2000KN共11个规格的手动伺服单柱精密液压矫直机。

德国的MAE公司发展了ADS2.5RH型25KN和ADSF63RH型630KN闭式全自动液压矫直机。

该系统带有与材料性能有关的自动优化工艺软件,并以可编程的微处理器控制矫直和测试顺序。

其功能有:最大8个感觉位置的测量、处理和记忆系统;数字键盘的屏幕显示终端并有人机对话系统;以清楚的文字修正错误信息和相应的程序,能确定最终矫直阶段的顺序;大量统计数据的修正和求值;还有与主计算机连接的接口。

适用于矫直中、大批量生产的对称平衡件,或自动生产线中的矫直工序[2]。

MULLER WEINGARTEN公司生产了用于矫直轴类零件的全自动液压矫直机PRE系列。

该系列矫直机为闭式,组合结构床身,由电子系统控制工件的回转和夹紧,可编程控制器可进行编程记忆和主要故障防护、数据存储及对矫直过程控制等。

还有一些生产矫直机知名度较高的企业,他们的矫直机都有较高的水平,集中表现在智能化、自动化、测量精度高、生产节拍快等。

1.2 矫直机国内现状国内应用比较普遍的是Y41系列单柱矫直压装机,该产品自动化程度低,属于凭经验矫直,矫直精度低。

近年来,国内的矫直设备有了很大的发展,总的发展趋势如下:(1)系列完整、品种规格完全。

(2)精度高,检测、显示手段完善,矫直工件质量好。

(3)附件齐全、矫直工艺范围扩大。

(4)向数控化、柔性化、自动化方向发展。

合肥工业大学与合肥压力机械厂合作,研究成功最大矫直力为100KN的精密矫直液压机。

该机采用移动式手动液压伺服控制,具有压力、行程和油温数字显示和预置功能,并具有多种报警。

该机的研制成功,提高了我国型材精密矫直工艺装备的水平。

对轴类零件,棒类零件等进行精密矫直,可提高工件精度和生产效率。

手动伺服控制精密矫直液压机带有适应各种轴类零件的附件,调整操作方便,矫直精度高,国外发达国家已普及应用。

我国液压机行业在调整产品结构中,应积极开发技术附加值高的精密矫直液压机系列及成套附件,完善检测装置,这样对以国产品替代自产品,提高经济效益,增强市场竞争力等都具有广阔的前景。

在型材轿直方面,国外学者将重点放在了钢轨的研究上面,代表性的是澳大利亚的Schleinzer.G的“钢轨辊式矫直残余应力的研究”。

这篇论文通过建立弹塑性模型,从理论上研究了钢轨矫直过程,并通过建立三维有限元模型,全面仿真了矫直时钢轨内的残余应力变化。

通过结合试验和已有文献,彻底分析了钢轨内应力的分布及对钢轨性能的影响。

比较全面的还有美国的Varney的“辊式矫直机理”。

1.3 研究现状H型钢的矫直,国外没有系统的研究。

最全面的是日本学者藤木武等所著的“H型钢的反复弯曲变形机构”一文。

文中以薄板为对象对辊式矫直机进行了理论解析。

之后,荒木或中岛据此以单纯的弯曲理论为基础,建立了矫直过程的程序表计算法。

这种计算法是把材料通过的支点坐标作为初始条件,求出关于矫直过程的程序表。

此种方法考虑到了矫直材料的初期曲率,通过研究矫直过程中弯曲变形的变化,使定量的解析成为可能。

不过,这种方法没有考虑到矫直辊位置的移动和型钢特有的由于矫直过程所造成的端面形状的变形。

国内对矫直所进行的研究比较多,但理论上几十年没有变化。

完善的文献是崔莆所著的两本书《矫直理论与参数计算》和《矫直原理与矫直机械》,其他众多文章和教材从根本上来说是都没有脱离这两本书的思路,所有分析实际上都来自20世纪50年代前苏联的研究。

国内自上世纪末开始生产H型钢以来,研究最多的是燕山大学。

对H型钢的矫直的工艺特点研究的比较全面,著有《H型钢矫直稳定性研究》《H型钢变辊距矫直的研究》,《H型钢定辊距矫直的工艺方案及压下规程》等文献。

2 矫直机设计2.1 矫直机的介绍现行矫直方式可分为两大类:A辊式矫直;B三点弯曲式矫直。

辊式矫直机比较普遍,本文主要研究前一种辊式矫直理论及其所用设备。

本次设计的连铸机的矫直机为五辊矫直机。

其示意图如图1所示。

其中:1为拉坯辊,2为矫直辊。

三个下辊固定支承,拉坯上辊和矫直上辊分别由两个同步油缸支承。

图1 五辊矫直机示意图2.2 设计要求(1)完成动作:直线运动,即拉坯缸压下和上升,矫直缸的压下和上升。

(2)运动速度要求:拉坯缸和矫直缸对运动速度并不像精密机床那样要求严格,可以说基本上没有什么要求,只要能完成动作即可,但要求动作稳定。

(3)操作控制方式:拉坯缸和矫直缸的压下和上升,均由各自的电磁换向阀控制。

整个连铸中拉坯缸一直工作,即压下拉坯上辊,连铸结束后拉坯缸上升返回。

(4)其它:液压泵站设在地下室,以避开高温的连铸坯。

连铸出坯对安全性和可靠性要求很高。

2.3 方案制定根据以上的设计要求,初步制定液压系统的主要部分实现方案。

(1)调速方式执行元件是由机械部分给定的油缸,对速度的精度要求不高,故本系统采用单向节流阀的回油调速回路。

运动速度的快速性要求不高,故选择泵流量时,也不必用大流量泵。

(2)回路的设置考虑到连铸出坯的可靠性,整个系统设置三个流,其中二流工作,一流备用,以防止有一流在生产过程中出现故障,备用流可代替工作。

拉坯钢在连铸工作过程中一直处于压下状态,可以使用蓄能器做保压回路。

由于有二个流,为保证二流各自能独立工作,相互不影响,在进入各流之前应增加一个减压回路。

(3)液压系统液压系统的工作介质完全由液压源来提供的,而液压源的核心是液压泵。

本系统使用的是节流调速回流,使用泵为定量泵。

考虑到可靠性问题,选用两台泵,一台备用。

3 确定液压系统主要参数3.1 初选系统压力压力和流量是液压系统最主要的两个参数。

根据这两个参数来计算和选择液压元件、辅件和原动机的规格型号。

系统压力选定后,液压缸主要尺寸的排量即可确定,液压缸的主要尺寸的排量一经确定,即可根据液压缸的速度或转速确定其流量。

(1)系统压力选定的是否合理,直接关系到整个系统的合理程度。

在液压系统功率一定情况下,若系统压力选得过低,则液压元、辅件的尺寸和重量就增加,系统造价也相应增加;若系统压力选得较高,则液压设备的重量、尺寸和造价会相应降低。

然而,若系统压力选用过高,由于对制造液压元、辅件的材质、密封、制造精度等要求的提高,反而会增大或增加液压设备的尺寸、重量忽然造价,其系数效率和使用寿命也会相应下降,因此不能一味追求高压。

参照《液压传动系统》中常用系统压力表初选压力为4MPa。

选取回油腔压力(背压)P2,由表1取背压为0.5 MPa。

表1 背压经验数据杆径比d/D一般按下述原则选取:当活塞杆受拉时,一般取d/D=0.3~0.5,当活塞杆受压时,为保证压杆的稳定性,一般取d/D=0.5~0.7 [3]。

本次设计取d/D=0.7。

3.2 计算液压缸尺寸液压缸示意图如图2所示图2 液压缸示意图由公式1122cmFP A P A η-=其中1P 为无杆腔压力,2P 为有杆腔压力1A 为无杆腔的有效面积,1A =24D π2A 液压缸有腔杆的有效面积,2A =22()4D d π-cm η——液压缸的机械效率,一般取0.9——0.97,在此取cm η=0.95又由原始数据:拉坯缸与矫直缸负载均为3.8KN (两缸工作)为原负载一半。

代入上式可得22266[(0.7)]4100.51044D D D ππ-⨯⨯-⨯⨯= 33.8100.95⨯计算得D=116mm查《液压工程手册》取D 为标准125 mm ,d=80 mm 3.3 确定系统压力 代入1122cmFP A P A η-=确定P11P ⨯20.1254π—0.5 ⨯610 ⨯22(0.1250.08)4π-=37.61020.95⨯得1P ≈4MPa故选1P =4 MPa 为工作压力 验算:公式A>minminq v v 式中A 为液压缸有效工作面积(A1或A2)q 在产品性能表可查。

本系统采用节流调速查得为要求液压缸达到最低工作速度,数据为35mm /s (矫直缸),21 mm /s (拉坯缸)矫直缸:A=24D π=20.1254π=0.01232mm i n m i n q v =31010600.035-⨯⨯=0.0048A>minminq v (符合条件) 拉坯缸:min min q v =31010600.021-⨯⨯=0.008A>minminq v (符合条件) 故可确定拉坯缸与矫直缸工作压力为4 MPa ,无杆腔直径为125 mm ,有杆腔为80 mm 3.4 计算系统最大流量max q =A ⨯Vmax=20.1254π⨯0.035⨯1000⨯60=25L/minmin q =20.1254π0⨯.021⨯1000⨯60=14.8L/min4 液压元件的选择 4.1 液压泵选择(1) 确定液压泵工作压力:液压泵的最大工作压力Pp=1P +P ∆ 式中 1P 为执行元件的最大工作压力P ∆ 为液压泵出口到执行元件入口之间的压力损失。

初算时按经验数据选取:管路简单、流速不大的取P ∆=0.2-0.5MPa ;管路复杂、流速较大的取P ∆=0.5-1.5MPa 。

据经验取 P ∆=1.5 MPa , 故Pp=5.5MPa (2) 确定液压泵流量由原理图可知,当二流方坯同时出坯时,流量最大,由 ()m a x p q K q ≥∑ K ——系统泄漏系数,取1.1,故p q =1.1⨯4⨯25=110L/min()maxq ∑——同时动作的液压缸的总流量由于系统采用一个泵供油 故p q =110 L/min (3) 选择液压泵的规格:按照系统拟订的液压泵的形式,根据其最大工作压力和流量,参考产品样本选择液压泵的规格。

前面我们所算的泵的最大工作压力p P 仅是系统的静态压力。

系统工作过程中存在过渡过程中的动态压力,其最大值往往比静态压力大的多。