仓库作业流程图修改1

- 格式:xls

- 大小:58.50 KB

- 文档页数:25

仓库管理作业流程

1、目的:

使公司仓储收发、存放等作业明确,以使帐物相符,并有效予以控制,优化库存,防止仓储物变异,进而维护产品质量。

2、适用范围:

本程序适用于公司所有仓储物品的贮存管理。

3、职责:

原材料及配件仓库负责原材料及配件的储存管理及料号编制。

半成品仓库负责对已检验合格的半成品进行储存管理。

成品仓库负责对已检验合格的成品进行储存管理。

4、定义:

原材料:各类化工原料

配件:各类五金材料,机器配件,包装材料及杂物。

半成品:已加工成型,但未完成所有工序的产品。

成品:已加工好的各种产品。

5. 相关文件:

《搬运、储存、包装与防护的控制程序》

《服务控制程序》

《不合格品的控制》

《仓储管理制度总则》

《原材料安全库存表》

《配件安全库存表》

6、流程图:

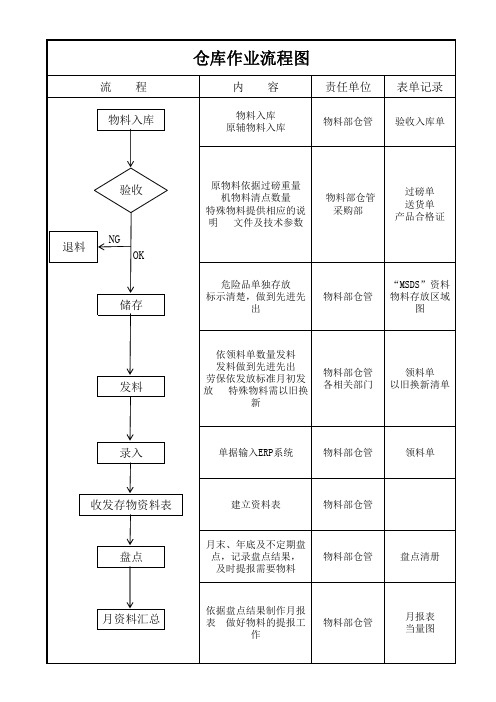

仓储作业流程总图:

6.2 原材料仓库作业流程图:

6.3 配件仓库作业流程图:

7、流程图说明:

仓储作业流程总图说明: 无

7.5 成品仓库作业流程图说明:。

仓库工作流程图仓库工作流程图是用来展示仓库内物资流转和相关工作活动的流程图,它可以帮助仓库管理者和员工了解仓库内各项工作的顺序和要求,从而更好地规范和管理仓库工作。

以下是一个简单的仓库工作流程图的示例,描述了从物资入库到出库的整个流程。

1. 物资入库流程:- 接收供应商提供的物资,并核对与订单的一致性。

- 对物资进行外观质量检查,确保没有损坏或缺陷。

- 按照类别和规格对物资进行分类整理。

- 登记入库信息,包括物资名称、数量、产地、生产商等详细信息。

- 将物资放置在指定的库位上,并在库位上贴上标签。

2. 物资存储流程:- 按照一定的布局和规划将物资放置在相应的库位上,以便于快速找到和取用。

- 对库位进行编号和标记,确保标识清晰可见。

- 定期检查库存数量和库存标识,确保物资信息准确无误。

- 根据物资的特性和要求,进行特殊的储存和保管,如冷藏、防潮等。

3. 物资出库流程:- 根据需求确认需要出库的物资种类和数量。

- 根据出库单的要求,从库位上取出物资,并核对与需求一致性。

- 记录出库信息,包括物资名称、数量、使用目的等详细信息。

- 将物资交付给领料人或相应部门,并记录领料人信息。

- 及时更新库存信息,确保库存状态的准确性。

4. 物资盘点流程:- 定期对仓库内的物资进行盘点,检查库存数量的准确性。

- 核对库存信息与实际库存的差异,确保账务的正确性。

- 对账务差异进行调查和整理,并及时更新库存信息。

- 对库存过剩或短缺的物资进行销毁或补充采购。

- 生成盘点报告,上报给相关部门和领导。

5. 物资报废流程:- 对已经损坏、过期或不再使用的物资进行鉴定和评估。

- 根据相关规定和程序,填写报废申请表并提交给领导审批。

- 对被批准报废的物资进行清点和销毁,并记录相关信息。

- 更新库存信息,并生成报废账务。

仓库工作流程图的目的是帮助仓库管理者和员工了解仓库工作的全过程,从而更好地优化和管理仓库的运作。

通过清晰的流程图,可以更容易地识别并解决问题,提高工作效率和准确性。

仓库(Warehouse)是保管、储存物品的建筑物和场所的总称。

物流中的仓库功能已经从单纯的物资存储保管,发展到具有担负物资的接收、分类、计量、包装、分拣、配送、存盘等多种功能。

库管理是指商品储存空间的管理。

仓库管理作业应注意的问题有:1.库存商品要进行定位管理,其含义与商品配置图表的设计相似,即将不同的商品分类、分区管理的原则来存放,并用货架放置。

仓库内至少要分为三个区域:第一,大量存储区,即以整箱或栈板方式储存;第二,小量存储区,即将拆零商品放置在陈列架上;第三,退货区,即将准备退换的商品放置在专门的货架上。

2.区位确定后应制作一张配置图,贴在仓库入口处,以便于存取。

小量储存区应尽量固定位置,整箱储存区则可弹性运用。

若储存空间太小或属冷冻(藏)库,也可以不固定位置而弹性运用。

3.储存商品不可直接与地面接触。

一是为了避免潮湿;二是由于生鲜仪器吸规定;三是为了堆放整齐。

4.要注意仓储区的温湿度,保持通风良好,干燥、不潮湿。

5.仓库内要设有防水、防火、防盗等设施,以保证商品安全。

6.商品储存货架应设置存货卡,商品进出要注意先进行出的原则。

也可采取色彩管理法,如每周或每月不同颜色的标签,以明显识别进货的日期。

7.仓库管理人员要与订货人员及时进行沟通,以便到货的存放。

此外,还要适时提出存货不足的预警通知,以防缺货。

8.仓储存取货原则上应随到随存、随需随取,但考虑到效率与安全,有必要制订作业时间规定。

uDT海西物流网9.商品进出库要做好登记工作,以便明确保管责任。

但有些商品(如冷冻、冷藏商品)为讲究时效,也采取卖场存货与库房存货合一的做法。

10.仓库要注意门禁管理,不得随便入内。

仓库管理流程图见以下:一、成品进仓库管理流程图1、仓库根据已审核《采购订单》内容准备成品收货。

2、厂家送货到达后,厂家提供《送货清单》给收货仓管员,《送货清单》应清晰显示送货单位名称、送货单位印章或经手人签名、货品的名称、规格、数量、采购订单号。

仓库出入库流程图

.xxxxxxx

发展有限公司

流程编号:

流程名称:仓库出库作业流程图

生效日期:

第一部份流程说明

1、目的

本流程用于规范仓库出库作业标准2、适用范围xxxxxxx发展有限公司

第二部份:流程图

接到出库通知

销售出库

销售订单核实

数量及品种出现异常,

申报上级部门处理

规格、批号核实品种、

清点、称重、配货

损耗清理并报损

仓库、领货人员核对品种、规格、数量、批号

品种、数量、规格、批号无误

签署相关出库单据

加工原料出库

加工单核实

品种、数量、规格、批号与单据不符

货物出库及仓库清理'. .xxxxxx

发展有限公司

登记台帐收存单据上

传数据

流程编号:

流程称号:仓库入库作业流程图

生效日期:

第一部份流程说明

3、目的

本流程用于规范仓库入库作业标准4、适用范围xxxxxxx有限公司

第二部份:流程图。

仓库管理基本流程相对于其他管理来说,仓库管理比较简单,主要从以下几方面入手:1、做好进出管理,保证库存的正常;2、货物摆放要合理,科学;3、分类要清晰、明确,容易查找;4、定期做好盘点工作;5、消防及安全要随时关注;从以上几个方面入手制定相关的规则制度,最重要的是要贯彻实行五常法含义:五常法是用来创造和维护良好工作环境的一种有效技术,包括常组织、常整顿、常清洁、常规范、常自律。

它源自五个以“S”为首的日本字,又称5S。

1S—常组织定义: 判断必需与非必需的物品并将必需物品的数量降低到最低程度,将非必需的物品清理掉。

目的:把“空间”腾出来活用并防止误用做法:1. 对所在的工作场所进行全面检查.2。

制定需要和不需要的判别基准。

3.清除不需要物品。

4。

调查需要物品的使用频率、决定日常用量。

5.根据物品的使用频率进行分层管理。

2S—常整顿定义;要用的东西依规定定位、定量、明确标示地摆放整齐.目的: 整齐、有标示,不用浪费时间寻找东西30秒找到要找的东西.做法:1、对可供放的场所和物架进行统筹(划线定位)2、将物品在规划好的地方摆放整齐(规定放置方法)3、标示所有的物品(目视管理重点)达到整顿的四个步骤1、分析现状2、物品分类3、储存方法4、贯彻贮存原则3S—-—常清洁定义:清除工作场所各区域的脏乱,保持环境、物品、仪器、设备处于清洁状态,防止污染的发生。

目的:环境整洁、明亮、保证取出的物品能正常使用。

做法1、建立清洁责任区2、清洁要领◆对工作场所进行全面的大清扫,包括地面、墙壁、天花板、台面、物架等地方都要清扫。

◆注意清洁隐蔽的地方,要使清洁更容易,尽量使物品高地放置。

◆仪器、设备每次用完清洁干净并上油保护。

◆破损的物品要清理好。

◆定期进行清扫活动。

3、履行个人清洁责任。

谨记:清洁并不是单纯的弄干净,而是用心来做.4S--常规范定义:连续地、反复不断地坚持前面3S活动。

依句话就是养成坚持的习惯,并辅以一定的监督措施.目的:通过制度化来维持成果。

NO

YES

NO

YES

NO

YES

NO

YES

NO

仓库/客户

仓库/质量

NO

业务/主管

副总

《进料检验记录表》《入库单》《盘点清册》仓 库 作 业 流 程 图《到料计划表》《生产制造单》《送货单》采购/业务供应商 文件编号:MJ/GS04-12-1 版次:A/0《入库单》《报废单》质检部

生管部仓库/领料生管部仓库/生产需托工《领料单》

浙江美吉医疗器械科技有限公司

仓库

仓库

《不合格品评审及处理

意见表》

《退料单》

《超领单》

《出货通知单》

《返工通知单》

《补料单》

采购到料计划

电子表/制造单

厂商送货

送货单确

来料点收

通知质检员来料检

IQC判

定

转不入库暂定盘点转盘

点作

呆滞料

开列领料单

领料单确

转领料

作业流

程

发料领料

生产

转托

工作

瑕疵过滤

成品入库

退料

超

补料

转补料作

转退料作

转超领

料料作

转成品入

出货

客退

不合格

报废

转报

废作

返工

转返

工作

业流

转出

货作

自购

物料

入库

流程

部门

采购部

仓库

仓库

IQC

品管主管

PMC

IQC

采购

仓库

采购、生

产、技术

评审

收到《采购订单》

收到客户的《送货单》,核对采购

订单:名称、规格、数量等

仓库核对物料的品名、数量,并

立即通知品检验货,验货人员不

在,通知蔡总另行安排人员

IQC按照“来料检验标准”或“样板评估”进行检

验。

合格?

急用?

品质通知仓库不合

格,仓库通知采购,

采购通知供方退货

N

Y

挑选、加工或特采,《物

料评审报告》,《供方质

量月统计报告》

Y

N

物料入库,记帐,物料标

识,《入库单》交财务、

采购、生产。

客供

物料

入库

流程

跟单部

仓库

仓库

仓库

仓库

IQC

品管主管

收到客户的《交货单》

收到货运公司的《送货单》

仓库查看包装、核对送

货资料,根椐《送货单》

和原来的《交货单》核

对物料的件数,报告给

需要检验的

物料

立即通知品检验货,验货人员不在,

通知蔡总另行安排人员

IQC按照“来料检验标准”进

合格?

YES

报告客户

N

NO

跟单部

PMC

仓库

跟单部

跟单部

IQC

仓库

报告客户

急用?

YES

仓库将物料分开放置,并

进行分类标识,等待客户

处理意见

N

客户紧急

处理意见

跟踪客户的处理过

得到客户的处理意见

分开放置,等待退货

2

1

挑选、加工“物料

使用特别通知”

物料入库,登入账,

物料标识。来料清单

分发给PMC、跟单

(跟单反馈到客户)

退料

流程

生产部

生产部

生产线退回仓库的物料的分类,1〉

自损、2〉来料不良、3〉合格物料。

属于不合格产品的,立即通知采购,

属于定期处理的,列出定期处理物

料明细,采购和仓库双方签字,采

购跟踪。

仓管员开《退料单》

品管确认盖章,并在《退料单》

IQC

仓库

物料

出库

流程

物料员

生产主管

仓库

品管确认盖章,并在《退料单》

中签字确认给生产、仓库

核对数量,物料入库、入帐。

物料分类放置和标识,退料

单一份交与采购签字,采购

通知供应商立即处理。

按照《生产排程》和《物料需

求表》填写《领料单》

按照《生产排程》和《物料需求

表》批准《领料单》

按照《生产单》核对领料单数量

仓库

成品

进出

库

陈娟

生产部

按照《生产单》核对领料单数量

发料并进行入帐,修改标识

结束

写生产单交生产部

生产部按照包装资料进行包装,

并写出《成品入库单》,交品质

部验货签字确认。

生产返工

Y

N

品管部

仓库

陈娟

仓库

仓库

仓库

查料

流程

生产

合格?

数量核对,登入账本并做好《物品标

识》

核对发货通知单,开《送货单》

核对上述资料出货

登入账本/《物品标识》,

送货单交财务、客服

返工?

N

N

Y

填写生产单交各

相关仓管

写发货通知单,财务签字交仓库

仓管

仓管

沈建平

协调

根据生产单要求,对照BOM表仔细查料,

没有BOM表的告知沈建平找蔡总协调。

查料时间在2小时内完成,特殊情况不

能及时完成的提前告诉沈建平。

根据物料的需求,注意查料要有记录,

注意重复订单物料累加,物料够,告知

沈建平。物料不够,开具物料采购单交

沈建平。

根据物料情况,评估生产进度。

需要采购物料的,将物料采购

单交与采购部,并向采购部取

得采购时间,然后回复业务员

和客服交期。

客户有指定交期而生产交期

延迟的,由沈建平召集采购、

业务、技术部门研讨生产进

度是否有其它办法可以变通。