连续重整基本知识概述

- 格式:ppt

- 大小:31.71 MB

- 文档页数:79

连续重整工艺流程连续重整工艺流程是一种将原料连续处理,进行分离和纯化的工艺流程。

这种工艺流程在化工生产、炼油、制药等领域得到广泛应用。

下面将介绍一个典型的连续重整工艺流程。

首先,原料进入预处理装置。

在此装置中,原料经过加热和去杂处理,以去除杂质和固体颗粒。

预处理装置通常包括压滤机、洗涤机和加热器等设备。

接下来,原料经过预处理后进入分离装置。

分离装置的主要功能是将原料分离成不同组分。

这一步骤通常包括蒸馏、萃取、吸附等分离技术。

通过这些技术,不同组分的物质可以被有效地分离出来。

在分离装置之后是纯化装置。

纯化装置的主要功能是对已分离出的组分进行纯化处理。

这一步骤通常包括蒸馏列和晶体生长等技术。

通过这些技术,原料中的杂质可以被去除,从而得到纯净的产品。

接下来是粉碎装置。

在这个步骤中,纯化后的物质通常被粉碎成粉末状。

这是为了增加材料的表面积,方便后续的进一步处理。

然后是干燥装置。

在这个步骤中,粉碎后的物质被干燥,去除其中的水分。

这是为了提高物质的稳定性和保持其质量。

最后是包装装置。

在这个步骤中,已经处理好的物质被包装成最终的产品。

这通常包括使用自动化包装机进行包装和封装。

整个连续重整工艺流程的关键是设备和控制系统的协调工作。

设备的选择和配置应该根据原料的性质和要求进行,以确保工艺流程的连续性和效率。

控制系统应该能够实现对整个工艺流程的监控和调节,以确保产品的质量和生产的正常进行。

总结起来,连续重整工艺流程是一种将原料连续处理,进行分离和纯化的工艺流程。

通过预处理、分离、纯化、粉碎、干燥和包装等步骤,原料可以被有效地分离和纯化,最终得到高质量的产品。

这种工艺流程具有高效、节能和环保的优势,在化工生产、炼油、制药等领域有着广泛应用。

大型连续重整装置运行经验介绍摘要:连续重整装置是石化行业中关键的设备之一,用于提炼和加工原油,具有较高的自动化程度和生产效率。

通过总结实际运行中的经验,包括操作管理、设备维护和安全措施等方面,旨在为相关从业人员提供参考和借鉴。

希望通过本文的研究,可以提升大型连续重整装置的运行效果,进而为石化行业的发展形成有力的推动,为国民经济的发展提供更多的动力。

关键词:大型连续重整装置;运行经验;操作管理;设备维护;安全措施引言大型连续重整装置是石化行业中的核心设备之一,它的稳定运行对于保证生产效率和质量至关重要。

因此,从操作管理、设备维护以及安全措施等方面总结大型连续重整装置的运行经验,也极具必要性。

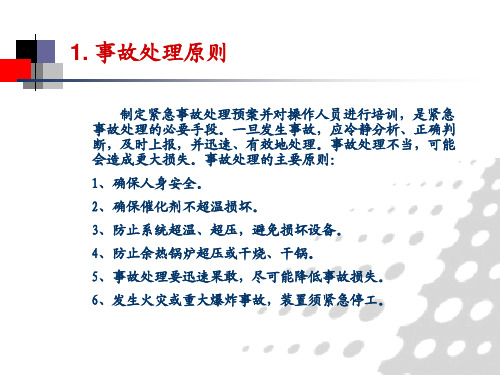

一、大型连续重整装置的操作管理经验(一)运行参数监控运行参数监控是大型连续重整装置操作管理中的关键经验之一。

在连续重整装置的运行过程中,监控各种关键参数如温度、压力、流速等的变化情况对于及时发现异常状态、预防事故的发生至关重要。

通过建立完善的参数监控系统和设备自动报警机制,可以实时获取设备运行状态,并及时发出警示信号,提醒操作人员对异常情况进行处理。

同时,运用先进的数据分析技术,对历史数据进行挖掘和分析,可以帮助预测设备运行趋势,提前采取相应的措施,确保连续重整装置的安全运行和稳定性。

(二)操作员培训与交流操作员培训与交流是大型连续重整装置操作管理中的重要经验之一。

操作员的素质和技术水平直接影响着设备的安全运行和生产效率。

因此,为操作员提供定期培训和知识交流的机会十分关键。

通过培训,可以提高操作员的专业知识和技能,使其熟悉设备操作规程、工艺流程等,并了解常见故障处理方法和应急预案。

同时,定期组织知识交流会议,让操作员分享实际操作经验和遇到的问题,促进彼此之间的学习和成长。

此外,建立良好的沟通机制,鼓励操作员之间进行信息共享、经验传承,有助于形成团队协作氛围,提高整体运行效果。

通过操作员培训与交流,能够不断提升操作人员的技术水平和应对突发情况的能力,确保大型连续重整装置的安全稳定运行。

逆流连续重整工艺技术逆流连续重整工艺技术是一种在化工生产中常用的工艺技术,它能够有效提高生产效率和产品质量。

下面将介绍逆流连续重整工艺技术的原理、应用以及优点。

逆流连续重整工艺技术是指在化工生产过程中,通过控制物料和反应物在反应器中的流动方式,使得反应物和催化剂之间的接触更加充分,提高反应速率和产物收率的一种工艺技术。

它的原理是通过将反应物和催化剂分别从反应器的顶部和底部注入,使得反应物在反应器内向上流动,而催化剂向下流动,从而实现反应物和催化剂的充分混合。

在反应器中,反应物与催化剂之间进行反应,产生所需的产物。

逆流连续重整工艺技术在化工生产中有着广泛的应用。

其中一个典型的应用是石化行业中的重整工艺。

重整是将低质量的原料转化为高质量的产品的过程,它在石油炼制中起着重要的作用。

逆流连续重整工艺技术可以提高重整反应器的反应效率和产物收率,从而提高重整过程的经济效益。

此外,逆流连续重整工艺技术还可以应用于其他领域,如有机合成、生物化工等。

逆流连续重整工艺技术相比于传统的工艺技术具有许多优点。

首先,它能够提高反应物和催化剂的接触效率,减少反应物的浪费,提高反应速率和产物收率。

其次,逆流连续重整工艺技术能够减少反应器的体积和设备的占地面积,降低生产成本。

此外,逆流连续重整工艺技术还能够提高产品的质量,减少副产物的生成,提高产品的纯度和稳定性。

最后,逆流连续重整工艺技术还具有操作简单、自动化程度高等特点,减少了人工操作的工作量,提高了生产效率。

逆流连续重整工艺技术是一种在化工生产中常用的工艺技术,它能够提高生产效率和产品质量。

通过逆流连续重整工艺技术,可以实现反应物和催化剂的充分混合,提高反应速率和产物收率。

逆流连续重整工艺技术在石化行业中的重整工艺中有着广泛的应用,并具有诸多优点,如提高经济效益、降低生产成本、提高产品质量等。

随着科技的不断进步和工艺技术的不断创新,逆流连续重整工艺技术将会在化工生产中发挥更加重要的作用。

连续重整装置基础知识培训资料炼油厂芳烃车间2002年4月目录1 概述1。

1 装置概况1。

2 主要生产工艺及特点1.3 主要产品规格1。

4 催化剂及化学药剂2、生产方法和基本原理2。

1 预加氢反应2.2 预加氢的操作参数2。

3 重整反应2。

4 重整反应的影响因素及操作参数2.5 重整催化剂还原2。

6 重整催化剂的还原(再生)3、工艺流程简述3.1 预处理部分(100单元)3。

2 重整部分(200单元)3。

3 催化剂再生部分(300单元)4、主要操作条件4.1 预处理部分4.2 重整部分4。

3 催化剂再生部分5、设备汇总表6、设备简介:6。

1往复压缩机专用水站6.2预加氢循环氢压缩机K-2016.3再生气循环压缩机K—3016。

4提升氮气压缩机K-3026.5连续重整补充空气压缩机K-3046.6重整氢增加机K-2021 概述芳烃车间40万吨催化重整装置是由北京设计院设计,其中催化剂再生部分采用法国IFP工艺包.该装置以直馏石脑油及经加氢处理后的焦化石脑油为原料,采用连续重整技术,生产高辛烷值汽油组分,实现全厂汽油升级换代,同时为PX装置提供部分原料,副产的氢气为现有的加氢装置提供氢气原料,富余的部分供化肥厂用。

本装置重整部分的反应苛刻度按RON 104设计。

1.1 装置概况1。

1。

1 装置规模预处理部分设计规模为47.45×104t/a,重整部分设计规模为40×104t/a,催化剂连续再生规模为480kg/h。

1.1.2 装置组成本装置由预处理部分(100单元)、重整部分(200单元)、催化剂再生部分(300单元)、公用工程部分(400单元)及余热锅炉(500单元)等几个部分组成。

1.1。

3 工艺技术路线本装置采用目前国内外最先进的超低压重整反应及IFP最新催化剂连续再生工艺技术。

1。

1。

4 主要产品及副产品高辛烷值汽油组分32。

69/32。

11×104t/a(初期/末期)液化气 2.65/3。

连续重整工艺原理连续重整工艺原理是一种工业生产过程中常用的技术,其通过对原始材料进行连续分离、净化和重组等操作,最终得到高纯度的产品。

本文将从连续重整工艺的原理、应用以及优势等方面进行阐述。

连续重整工艺是基于物理、化学等原理进行的一种工艺过程。

其核心原理是利用物质在不同条件下的物理和化学性质的差异,通过一系列的操作步骤将原始材料中的杂质、杂质组分和有害物质等分离出来,从而得到所需的高纯度产品。

连续重整工艺一般包括以下几个步骤:预处理、分离、净化和重组。

预处理是连续重整工艺的第一步,其目的是对原始材料进行初步的处理,例如去除杂质、调整温度和压力等。

预处理的主要目的是为了提高后续分离和净化的效果,确保最终产品的质量。

接下来,分离是连续重整工艺的关键步骤之一。

在这一步骤中,通过利用物质在不同条件下的物理性质的差异,将原始材料中的各个组分分离出来。

常用的分离方法包括蒸馏、萃取、吸附和膜分离等。

这些方法的选择取决于原始材料的性质和所需产品的要求。

净化是连续重整工艺的另一个重要步骤。

在这一步骤中,通过进一步的处理和过滤,将分离得到的组分中的杂质和有害物质进一步去除,以确保最终产品的纯度。

净化方法包括溶剂萃取、吸附剂过滤和膜过滤等。

重组是连续重整工艺的最后一步。

在这一步骤中,通过将经过分离和净化的组分按照一定的比例和顺序重新组合,得到所需的最终产品。

重组的目的是获得高纯度的产品,并满足不同应用领域的要求。

连续重整工艺在许多工业领域都有广泛的应用。

例如,在石油化工行业,连续重整工艺被用于原油的分馏和石化产品的生产;在制药工业中,连续重整工艺常用于药物的提纯和制备;在食品行业,连续重整工艺被用于食品的加工和提纯等。

这些应用都表明了连续重整工艺的重要性和广泛性。

连续重整工艺相比传统的离散操作具有许多优势。

首先,连续重整工艺可以实现高效、连续的生产,提高生产效率和产能。

其次,连续重整工艺可以减少能源和原材料的消耗,降低生产成本。

250. 温度和氢分压对正己烷转化成甲基环戊烷的平衡比率影响如何?下图显示温度和氢分压对正己烷转化成甲基环戊烷的平衡比率的影响。

通常情况下,平衡比率很低,但是随着氢分压的下降和反应温度的提高,平衡比率增加很快。

必须注意,在己烷转化成各种类型的环化物质之前,反应器中的甲基环戊烷浓度必须降至比以上平衡比率算出的值要低。

加氢裂化受低氢分压的抑制,已烷转化成芳烃的选择性受低氢和高温的影响而大大提高了。

251. 温度和氢分压对甲基环戊烷转化为环己烷的平衡比率影响如何?甲基环戊烷异构化为环己烷的反应中,氢气既不是反应物,也不是生成物,所以氢分压对此反应没有影响,平衡比率只受温度影响。

列举了甲基环戊烷转化成环己烷时平衡比率受温度影响的情况。

平衡比率在正常的重整反应温度区域是很低的,而且当温度上升时有所下降,这种低的平衡比率限制了甲基环戊烷转化成环己烷,因为在转化甲基环戊烷的反应发生之前,环己烷必须降低到非常低的水平。

252. 温度和氢分压对环已烷转化为苯的平衡比率影响如何?环己烷脱氢转化成苯的反应既简单又迅速,下图显示了温度和氢分压对平衡比率的影响。

因为环已烷转化成苯是不可逆的,热力学因素对选择性几乎没有影响,各种典型的铂重整操作条件都十分有利于苯的形成。

253. 作温度和压力对正己烷转化为苯的选择性影响如何?下图显示了工艺条件对正己烷转化成苯的选择性影响,这里苯的选择性被定义为:转化成苯的正己烷摩尔数和所有被转化的正己烷的摩尔数之比,这里的转化是指正己烷的消失量,所以产品中的己烷异构物不包括在内。

图—24大体上反映出了正己烷脱氢环化的反应情况,在压力一定的情况下,正己烷转化成苯的选择性随着温度的增加而增加。

这是因为温度升高反应平衡向有利于脱氢环化的方向转移。

压力降低对选择性的改善,是因为改善了平衡比率和抑制加氢裂化反应速率的综合效果。

在538℃的反应温度下,试验压力从14kg/cm2下降到9kg/cm2,正己烷转化成苯的选择性增加了33%,当压力下降至5kg/cm2,选择性比14kg/cm2提高了70%,在高温和低压下,由正己烷生成苯的产率提高得很快,但是结焦量也非常大,因此,催化剂的稳定性成为首要的技术问题。