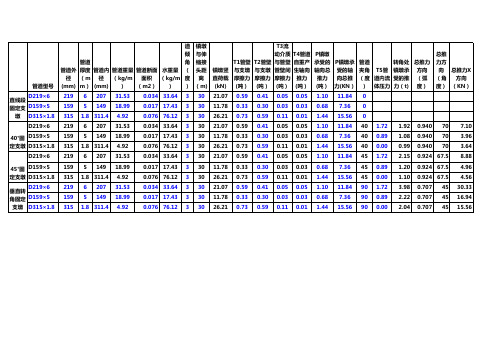

压力管道强度校核计算表

- 格式:doc

- 大小:335.50 KB

- 文档页数:8

气体压力管道强度计算书1. 引言气体压力管道是工业生产和能源领域中常见的设备,用于输送气体介质。

为了确保管道的安全运行,需要进行强度计算,以验证其在压力作用下是否能够承受相应的载荷。

本文将介绍气体压力管道强度计算的基本原理和方法。

2. 强度计算原理气体压力管道的强度计算基于力学和材料力学的原理。

首先,需要考虑管道的内压力和外部载荷对管道的影响。

内压力会导致管道的轴向力和周向应力,而外部载荷如重力、风载和地震力等也会对管道产生额外的应力。

其次,需要确定管道的材料特性,包括屈服强度、抗拉强度、断裂韧性等参数。

最后,根据管道的几何形状和尺寸,通过应力和应变的平衡方程,计算出管道的强度指标,如最大应力、最大应变和安全系数等。

3. 强度计算方法3.1 静力计算法静力计算法是最常用的气体压力管道强度计算方法之一。

它基于静态平衡原理,将管道内外的压力和载荷转化为等效的轴向力和周向应力。

通过计算管道的应力和应变分布,可以评估管道的强度。

静力计算法适用于一般情况下的强度计算,但对于复杂的几何形状和载荷情况,需要使用其他计算方法。

3.2 动力计算法动力计算法是针对气体压力管道受到动态载荷作用时的强度计算方法。

在这种情况下,管道会受到瞬态压力波和振动载荷的影响,因此需要考虑管道的动态响应和疲劳强度。

动力计算法通常使用有限元分析等数值方法,可以更精确地模拟管道的动态行为,并评估其强度和疲劳寿命。

4. 强度计算步骤4.1 确定管道的几何形状和尺寸,包括管道的直径、壁厚和长度等。

4.2 确定管道的材料特性,如屈服强度、抗拉强度和断裂韧性等。

4.3 根据管道的工作条件和设计要求,确定内部压力和外部载荷。

4.4 利用静力或动力计算方法,计算管道的应力和应变分布。

4.5 根据管道的材料特性,计算出管道的最大应力和最大应变。

4.6 比较管道的最大应力和最大应变与材料的极限强度,评估管道的安全性。

4.7 根据安全系数的要求,确定管道的安全性等级。

压力容器强度校核筒体壁厚校核公式软件模板c Pi D []t σφ '2C δ筒校核计算公式:'22[]c i t cP D C P δσφ=+-筒校核 备注:c P :校核压力 i D :容器最大内径 []t σ:设计温度下的许用应力φ :焊缝系数若双面焊全焊头对接接头 100%无损检测,φ=1.00 局部无损检测, φ=0.85若为单面焊对接接头 100%无损检测,φ=0.9 局部无损检测, φ=0.8'2C :下一周期均匀腐蚀量 δ筒校核:筒体校核壁厚最后判定公式:若δ筒校核≤δ筒实测,继续使用,否则停用。

封头壁厚校核公式1.椭圆形封头软件模板c P i D []t σφ '2C δ封校核计算公式:'22[]0.5c i t cP D C P δσφ=+-封校核备注:c P :校核压力 i D :容器最大内径 []t σ:设计温度下的许用应力φ :焊缝系数:若双面焊全焊头对接接头 100%无损检测,φ=1.00 局部无损检测, φ=0.85若为单面焊对接接头 100%无损检测,φ=0.9 局部无损检测, φ=0.8'2C :下一周期均匀腐蚀量 δ筒校核:筒体校核壁厚最后判定公式:若δ筒校核≤δ筒实测,继续使用,否则停用2.球形封头软件模板c Pi D []t σφ '2C δ封校核计算公式:'24[]c i t cP D C P δσφ=+-封校核 备注:c P :校核压力 i D :容器最大内径 []t σ:设计温度下的许用应力φ :焊缝系数:若双面焊全焊头对接接头 100%无损检测,φ=1.00 局部无损检测, φ=0.85若为单面焊对接接头 100%无损检测,φ=0.9局部无损检测, φ=0.8'2C :下一周期均匀腐蚀量 δ筒校核:筒体校核壁厚最后判定公式:若δ筒校核≤δ筒实测,继续使用,否则停用。

压力容器强度校核筒体壁厚校核公式软件模板c Pi D []t σφ '2C δ筒校核计算公式:'22[]c i t cP D C P δσφ=+-筒校核 备注:c P :校核压力 i D :容器最大内径 []t σ:设计温度下的许用应力φ :焊缝系数若双面焊全焊头对接接头 100%无损检测,φ=1.00 局部无损检测, φ=0.85若为单面焊对接接头 100%无损检测,φ=0.9 局部无损检测, φ=0.8'2C :下一周期均匀腐蚀量 δ筒校核:筒体校核壁厚最后判定公式:若δ筒校核≤δ筒实测,继续使用,否则停用。

封头壁厚校核公式1.椭圆形封头软件模板c P i D []t σφ '2C δ封校核计算公式:'22[]0.5c i t cP D C P δσφ=+-封校核备注:c P :校核压力 i D :容器最大内径 []t σ:设计温度下的许用应力φ :焊缝系数:若双面焊全焊头对接接头 100%无损检测,φ=1.00 局部无损检测, φ=0.85若为单面焊对接接头 100%无损检测,φ=0.9 局部无损检测, φ=0.8'2C :下一周期均匀腐蚀量 δ筒校核:筒体校核壁厚最后判定公式:若δ筒校核≤δ筒实测,继续使用,否则停用2.球形封头软件模板c Pi D []t σφ '2C δ封校核计算公式:'24[]c i t cP D C P δσφ=+-封校核 备注:c P :校核压力 i D :容器最大内径 []t σ:设计温度下的许用应力φ :焊缝系数:若双面焊全焊头对接接头 100%无损检测,φ=1.00 局部无损检测, φ=0.85若为单面焊对接接头 100%无损检测,φ=0.9局部无损检测, φ=0.8'2C :下一周期均匀腐蚀量 δ筒校核:筒体校核壁厚最后判定公式:若δ筒校核≤δ筒实测,继续使用,否则停用。

压力管道各种壁厚计算及校核压力管道的壁厚计算和校核是管道设计中非常重要的一部分。

正确计算和校核管道的壁厚可以确保管道的安全运行和使用寿命。

下面将介绍压力管道壁厚计算和校核的一般步骤和方法。

首先,壁厚计算和校核需要考虑以下几个方面:内压、外压、温度、材料强度、可靠度系数和安全系数等。

1.内压计算:内压是指管道内部介质对管道壁的压力作用。

内压计算一般根据以下几种情况进行:-稳态压力:使用稳态条件下的公式计算内压。

-脉动压力:脉动压力指介质在管道中流动时引起的压力变化。

计算脉动压力需要考虑介质的特性和流速等。

2.外压计算:外压是指管道外部环境对管道壁的压力作用。

外压计算一般考虑以下几种情况:-土壤压力:土壤压力是指土壤对埋地管道施加的压力。

计算土壤压力需要考虑土壤的性质、管道埋深和土壤的重要系数等。

-雪荷载:管道在雪荷载下的外压计算,需要根据地区的设计雪荷载标准进行计算。

-水压:如果管道位于水下或水中,还需要考虑水压对管道的作用。

3.温度计算:温度是压力管道设计的重要参数之一、管道在不同温度下的膨胀和收缩会对管道壁的应力产生影响,需要进行温度计算。

温度计算通常需要参考管道材料的温度膨胀系数和施工条件等。

4.材料强度计算:为了保证管道的强度足够以承受内压和外压的作用,需要对材料的强度进行计算。

材料强度计算一般可以根据材料的屈服强度和抗拉强度等性质进行。

5.可靠度系数和安全系数:为了保证管道的安全性,需要考虑可靠度系数和安全系数。

可靠度系数是指在设计中对不同参数的考虑,以提高设计的可靠性。

安全系数是指设计强度与实际工作强度的比值,一般需要根据设计要求和使用环境等因素进行合理的选择。

以上是压力管道壁厚计算和校核的一般步骤和方法,具体计算和校核还需要根据实际情况和设计要求进行。

在进行计算和校核时,还需要参考相关的国家标准和规范,以确保设计满足安全和可靠的要求。

序号 Serial 名 称 Name 符 号 Symbol 单 位 Unit

数 值

Numerical Value 1 设计压力 Design Pressure P MPa 1.0 2 设计温度 Design Temperature t ℃ 90

3 筒体 Shell 筒体内径 Shell ID. Dis mm φ170 筒体壁厚 Shell Wall Thickness δs mm 5 筒体材料 Shell material 20# 材料许用应力Material allowable stress [σ] MPa 130 焊缝系数 Welding joint Coefficient φ 1

4 管板 Tubesheet

管板厚度 Tubesheet thickness δT mm 16 管板材料 Tubesheet material 20II 材料许用应力Material allowable stress [σ]’ MPa 119 管板材料的弹性模量 Elastic modulus of tubesheet material EP MPa 205000

5 冷却管 Cooling tube

管子外径 Tube OD. do mm φ10 管子数量 Tube quantity n 112 管子长度 Effective tube length L mm 1045 管子内径 Tube ID. di mm φ8 管子材料 Tube material 06Cr19Ni10 胀接长度 Expanding length l mm 14

管间距 Tube pitch S mm 13 管子许用拉脱力Tube allowable pulling-out force [q] MPa 2 设计温度下管子材料许用应力 Tube allowable stress at design temperature t

t MPa 114

DATA SHEET OF STRENGTH 工程名称: 项 目 号: 版 次: 设计单位:

项目负责: 设 计: 校 核: 审 核: 工业及热力管道壁厚计算书 1直管壁厚校核 计算公式: 根据《工业金属管道设计规范》(GB50316-2000)中规定,当直管计算厚度ts小于管子外径Do的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。设计厚度tsd应按式(2)计算。

PYEPDtjtos2

(1)

Cttssd (2) 21CCC (3) 式中 st—直管计算厚度(mm); P—设计压力(MPa);

oD—管子外径(mm); t—在设计温度下材料的许用应力(MPa);

jE—焊接接头系数;

sdt—直管设计厚度(mm); C—厚度附加量之和(mm);

1C—厚度减薄附加量(mm)

2C—腐蚀或腐蚀附加量(mm) Y—计算系数 设计压力P: P=2σt/(D-2tY) Y= 式中设计温度为常温,一般取50℃,t根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为 MPa。

jE取值是根据《压力管道规范-工业管道 第2部分:材料 》(GB/)表,故20#和0Cr18Ni9的取值都为1。 Y根据《工业金属管道设计规范》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为。

常用低压管道计算厚度 设计压力钢管外径管道材质许用应力(50℃情况下)焊接接头系数计算系数计算厚度P(MPa)Do(mm)[σ]t(MPa)EjYts(mm)1.65720#13010.40.351.68920#13010.40.551.610820#13010.40.661.615920#13010.40.97 常用高压管道计算厚度 设计压力钢管外径管道材质许用应力(50℃情况下)焊接接头系数计算系数计算厚度P(MPa)Do(mm)[σ]t(MPa)EjYts(mm)27.5100Cr18Ni9128.37510.40.9927.5120Cr18Ni9128.37510.41.1827.5220Cr18Ni9128.37510.42.1727.5250Cr18Ni9128.37510.42.4727.5320Cr18Ni9128.37510.43.16

厚度附加量

(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。 根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定: 热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(%δ) 高级允许厚度负偏差(%δ); 热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ) 高级允许厚度负偏差(%δ); 冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ) 高级允许厚度负偏差(10%δ); 冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ) 高级允许厚度负偏差(10%δ)。 根据《输送流体用无缝钢管》(GB/T8163-2008)规定: 热轧(挤压、扩)钢管外径≤102mm时,允许厚度负偏差(%δ或中较大值); 热轧(挤压)钢管外径>102mm时,当壁厚和外径的比值 ≤时,允许厚度负偏差(15%δ或中较大值) >~时,允许厚度负偏差(%δ或中较大值) >时,允许厚度负偏差(10%δ); 冷拔(轧)钢管壁厚≤3mm时,允许厚度负偏差(10%δ或中较大值); 冷拔(轧)钢管壁厚>3mm时,允许厚度负偏差(10%δ)。 综上所述,考虑到CNG站用钢管基本上为冷拔(轧)钢管,故厚度负偏差应按照上面规定根据钢管材质选择。 (2).C2腐蚀附加量(mm),20#钢管的腐蚀裕量参照《钢制对焊管件规范》(SY/T0510-1998)取1.5mm,0Cr18Ni9钢管的腐蚀附加量一般为0mm。

常用管道的设计厚度

设计压力钢管外径钢管规格公称壁厚管道材质许用应力(50℃情况下)

焊接接头系数计算系数计算厚度厚度负偏差腐蚀裕量设计厚

度

P(MPa)Do(mm)δ(mm)[σ]t(MPa)EjYts(mm)C1(mm)C2(mm)tsd(mm)1.65757×4420#13010.40.350.401.502.251.65757×5520#13010.40.350.501.502.351.68989×5520#13010.40.550.501.502.551.6108108×4.54.520#13010.40.660.451.502.611.6108108×5520#13010.40.660.501.502.661.6159159×5520#13010.40.970.501.502.971.6159159×6620#13010.40.970.601.503.07

27.51010×220Cr18Ni9128.37510.40.990.280.001.2727.51212×220Cr18Ni9128.37510.41.180.280.001.4627.52222×3.53.50Cr18Ni9128.37510.42.170.350.002.5227.52222×440Cr18Ni9128.37510.42.170.400.002.5727.52525×440Cr18Ni9128.37510.42.470.400.002.8727.53232×550Cr18Ni9128.37510.43.160.500.003.66

钢管的公称壁厚大于设计壁厚,故所选钢管的壁厚符合要求。 2弯管壁厚校核 计算公式 根据《压力管道规范-工业管道 第3部分:设计和计算 》(GB/)规定: 内压弯管的计算厚度(位于2处,最危险处)应按式(4)计算: PYIEPDtjtow2 (4)

当计算弯管的内侧厚度时: 2414ooDRDRI (5) 当计算弯管的外侧厚度时: 2414ooDR

DRI (6)

式中 wt—弯管(内、外侧)的计算厚度(mm); —弯管的转角(度); I—计算系数; R—弯管在管子中心线处的弯曲半径(mm);

弯曲半径 根据《工业金属管道工程施工及验收规范》(GB50235-97)中规定:高压钢管的弯曲半径大于管子外径的5倍,其他管子的弯曲半径宜大于管子外径的倍。对于一些在工厂内加工的弯管,最小可以使 R=,而在一般情况下R≥3Do,故在计算中选用R=和R=3Do两种情况,因为只要这两种情况下的设计壁厚可以符合要求,其他情况下的设计壁厚就都是符合要求的。 常用弯管的设计厚度

设计压力钢管外径钢管规格公称壁厚管道材质许用应力(50℃情况下)焊接接头系数计算系数(R=1.5Do内侧)计算系数(R=1.5Do外侧)计算系数(R=3Do内侧)计算系数(R=3Do外侧)计算系数计算厚度(R=1.5Do内侧)计算厚度(R=1.5Do外侧)计算厚度(R=3Do内侧)计算厚度(R=3Do外侧)厚度负偏差腐蚀裕量

设计厚度(R=1.5Do内侧)设计厚度(R=1.5Do外侧)设计厚度(R=3Do内侧)设计厚度

(R=3Do外侧)

P(MPa)Do(mm)δ(mm)[σ]t(MPa)EjIIIIYts(mm)ts(mm)ts(mm)ts(mm)C1(mm)C2(mm)tsd(mm)tsd(mm)tsd(mm)tsd(mm)

1.65757×4420#13011.250.8751.10.928571430.40.440.310.380.320.401.502.342.212.282.221.65757×5520#13011.250.8751.10.928571430.40.440.310.380.320.501.502.442.312.382.321.68989×5520#13011.250.8751.10.928571430.40.680.480.600.510.501.502.682.482.602.511.6108108×4.54.520#13011.250.8751.10.928571430.40.830.580.730.610.451.502.782.532.682.561.6108108×5520#13011.250.8751.10.928571430.40.830.580.730.610.501.502.832.582.732.611.6159159×5520#13011.250.8751.10.928571430.41.220.851.070.900.501.503.222.853.072.901.6159159×6620#13011.250.8751.10.928571430.41.220.851.070.900.601.503.322.953.173.00

27.51010×220Cr18Ni9128.37511.250.8751.10.928571430.41.210.871.080.920.280.001.491.151.361.2027.51212×220Cr18Ni9128.37511.250.8751.10.928571430.41.451.051.291.110.280.001.731.331.571.3927.52222×3.53.50Cr18Ni9128.37511.250.8751.10.928571430.42.661.922.372.030.350.003.012.272.722.3827.52222×440Cr18Ni9128.37511.250.8751.10.928571430.42.661.922.372.030.400.003.062.322.772.4327.52525×440Cr18Ni9128.37511.250.8751.10.928571430.43.022.182.692.300.400.003.422.583.092.7027.53232×550Cr18Ni9128.37511.250.8751.10.928571430.43.872.793.452.950.500.004.373.293.953.45

弯管的公称壁厚大于设计壁厚,故所选壁厚符合要求。