聚丁二烯橡胶

- 格式:ppt

- 大小:33.50 KB

- 文档页数:9

乙炔法生产氯丁橡胶化学方程式氯丁橡胶是一种合成橡胶,也被称为氯化聚丁二烯橡胶。

它是由丁二烯和氯乙烯通过乙炔法反应制得的。

下面将详细介绍乙炔法生产氯丁橡胶的化学方程式,并进行解释。

乙炔法生产氯丁橡胶的主要反应是丁二烯和氯乙烯的共聚反应。

具体的化学方程式如下所示:n(CH2=CH-CH=CH2) + m(Cl-CH=CH2) → (CH2=CH-CH2-CH=CH-CH2-Cl)n其中,n和m分别表示丁二烯和氯乙烯的摩尔数,(CH2=CH-CH2-CH=CH-CH2-Cl)n表示氯丁橡胶的结构。

在乙炔法生产氯丁橡胶的过程中,丁二烯和氯乙烯首先被加入到聚合反应器中。

聚合反应器中一般会加入一定的溶剂,如甲苯或环己烷,以提高反应的效率。

随后,通过加入催化剂,如有机锡催化剂,促使丁二烯和氯乙烯发生共聚反应。

在共聚反应中,丁二烯和氯乙烯的双键发生开环,形成自由基,并与其他单体进行反应,逐渐形成氯丁橡胶的聚合物链。

由于氯乙烯分子中含有氯原子,因此聚合物链上会出现氯乙烯单体的氯代基。

这些氯代基的存在使得氯丁橡胶具有较好的耐老化性、耐热性和耐溶剂性。

在乙炔法生产氯丁橡胶的过程中,需要控制丁二烯和氯乙烯的摩尔比例,以及反应温度和反应时间,以获得所需的产品性能。

此外,还需要对反应体系进行适当的稳定处理,以提高聚合反应的效率和产率。

乙炔法生产氯丁橡胶的优点是反应过程相对简单,原料易得,并且可以通过调整反应条件来控制聚合物的分子量和性能。

然而,乙炔法也存在一些问题,如催化剂的选择和废气处理等方面的挑战。

乙炔法是一种重要的生产氯丁橡胶的方法,通过丁二烯和氯乙烯的共聚反应,可以得到具有优异性能的氯丁橡胶产品。

在实际生产中,需要合理控制反应条件和优化工艺流程,以提高生产效率和产品质量。

环氧化聚丁二烯的HS编码是39031900。

1. 简介环氧化聚丁二烯,又称称为环氧橡胶,是一种重要的合成橡胶材料,具有优异的物理性能和耐化学性能,被广泛应用于汽车制造、航空航天、电子、建筑等领域。

环氧化聚丁二烯的HS编码为39031900,属于塑料及其制品类的其他丁二烯类橡胶。

2. 深入探讨2.1 环氧化聚丁二烯的特性环氧化聚丁二烯具有高强度、耐磨损、耐老化、耐油品、耐溶剂等优异的特性,使得它在工业领域得到广泛应用。

通过对环氧化聚丁二烯的物理性能、化学性能、加工工艺等方面进行全面评估,我们可以更好地了解这种材料的特点和用途。

2.2 应用领域环氧化聚丁二烯广泛应用于橡胶制品、密封材料、电缆护套、地板材料、粘合剂等领域。

在汽车制造中,环氧化聚丁二烯被用于制作汽车轮胎,提高轮胎的耐磨性和抗老化能力;在航空航天领域,它被用作防护和密封材料,确保飞机部件的安全和可靠性。

3. 总结回顾环氧化聚丁二烯作为一种重要的合成橡胶材料,具有优异的物理性能和耐化学性能。

通过对其特性和应用领域的深入探讨,我们可以充分了解到它在工业生产中的重要作用。

在未来的发展中,我们需要进一步研究环氧化聚丁二烯的新型材料和工艺,以满足不断发展的市场需求。

4. 个人观点对于环氧化聚丁二烯的HS编码,我认为了解其编码对于进出口贸易以及产品的识别和管理非常重要。

而且在工业生产中,对材料的准确识别可以保证生产的质量和稳定性,因此重视环氧化聚丁二烯的HS编码是非常必要的。

不论是进行产品进出口还是生产制造,对于环氧化聚丁二烯这类材料的深入理解,对于我们都有非常重要的意义。

希望未来在这方面能够得到更多的关注和研究,为材料行业的发展贡献力量。

在撰写这篇文章时,我深深感受到环氧化聚丁二烯对于工业生产的重要性,也更加深入地理解了这种材料的特性和应用。

期待未来环氧化聚丁二烯能够得到更好的发展和利用,为各个领域的产业发展做出更大的贡献。

在文章撰写中,我尽量从简入深地对环氧化聚丁二烯进行了全面评估和深入探讨,希望能够帮助你更好地理解这一主题。

丁二烯用途

丁二烯是一种有机化合物,化学式为C4H6,是一种具有两个共轭双键的烯烃。

以下是关于丁二烯的用途的详细回答:

1. 工业应用:

丁二烯是合成丁腈橡胶(NBR)的重要原料,丁腈橡胶具有良好的耐油、抗溶剂、抗老化和耐磨损性能,广泛用于汽车轮胎、密封件、手套等领域。

丁二烯也是合成聚丁二烯橡胶(BR)的重要原料,聚丁二烯橡胶具有良好的可塑性、耐磨性和回弹性,广泛用于胶鞋、汽车密封条、运动器材等领域。

此外,丁二烯还可以用于合成合成橡胶增塑剂、光学透明度高的聚合物等。

2. 化工原料:

丁二烯是合成合成丁基橡胶(IR)的重要原料,丁基橡胶具有良好的弹性、耐磨性和电性能,广泛用于轮胎、印刷辊、雨伞等领域。

此外,丁二烯还可以用于合成合成丁酮、4-丁烯酸等化学品,这些化学品在催化剂和溶剂中都有广泛的应用。

3. 燃料:

丁二烯可以作为液相或气相燃料使用,特别是作为燃气发动机的燃料。

丁二烯的燃烧产生的热量高,具有较高的燃烧效率,是一种理想的燃料选择。

4. 医药用途:

丁二烯可以用于合成一些医药中间体,例如合成维生素A、维生素E和激素等。

此外,丁二烯还可以用于制备一些抗肿瘤药物和抗生素等。

5. 其他应用:

丁二烯可以用于合成具有优异绝缘性能的聚丙烯酸酯。

此外,丁二烯还可以用于制备合成纤维、电线电缆、涂料、润滑油等。

综上所述,丁二烯具有广泛的应用领域,涵盖了橡胶制品、化工原料、燃料、医药、绝缘材料等领域。

丁二烯在这些领域中的应用可以提高产品的性能和功能,满足不同行业的需求。

丁二烯的应用还在不断扩展和深化,未来有望发展更多新的应用领域,推动相关产业的发展和创新。

简介聚丁二烯顺丁橡胶。

全名为顺式-1,4-聚丁二烯橡胶,简称BR,由丁二烯聚合制得。

与其他通用型橡胶比,硫化后的顺丁橡胶的耐寒性、耐磨性和弹性特别优异,动负荷下发热少,耐老化性能好,易与天然橡胶、氯丁橡胶、丁腈橡胶等并用。

polybutadiene1,3-丁二烯的聚合物。

英文缩写 PB。

按结构不同可分为顺式 -1,4 -聚丁二烯(又称顺丁橡胶,CBR )、反式-1,4-聚丁二烯,以及1,2 -聚丁二烯。

后者还有全同和间同立构之分。

顺式-1,4-聚丁二聚丁二烯烯的玻璃化温度-106℃,结晶熔点3℃,晶体密度1.01克/厘米3,而 1,2 -聚丁二烯的密度0.93克/厘米3,玻璃化温度-15℃,熔点128℃(全同)和156℃ (间同)。

不同结构的聚丁二烯之性能差别很大,CBR 有高弹性和低滞后性,高抗拉强度和耐磨性,拉伸时可结晶。

高反式-1,4-聚丁二烯的结晶性大,回弹性差。

而1,2-聚丁二烯为非晶态,低温性能较差。

聚丁二烯可用硫黄硫化,硫化时并发生顺-反异构化。

对于1,4—加成的双烯类聚合物,由于内双键上的基团在双键两侧排列的方式不同而有顺式构型与反式构型之分,如聚丁二烯有顺、反两种构型:其中顺式的1,4—聚丁二烯,分子链与分子链之间的距离较大,在常温下是一种弹性很好的橡胶;反式1,4—丁二烯分子链的结构也比较规整,容易结晶,在常温下是弹性很差的塑料。

编辑本段远程结构丁二烯在5~50℃自由基聚合的产物以反式-1,4-结构为主,烃类溶剂中的负离子聚合时,顺式-1,4-聚丁二烯结构占35%,四氢呋喃中聚合则主要形成1,2 -结构,以钛、钴、镍和稀土催化剂的齐格勒-纳塔型配位聚合可得到高顺式 -1,4-结构(90%~99%),钒系催化剂则能合成高反式结构,钒、铬和钼系催化在一定条件下可得到1,2-聚丁二烯。

聚丁二烯主要用作合成橡胶,并常与天然橡胶、丁苯橡胶并用,制造轮胎的胎面和胎体,此外由于耐磨性好,也用于鞋底、输送带、车辆零件等。

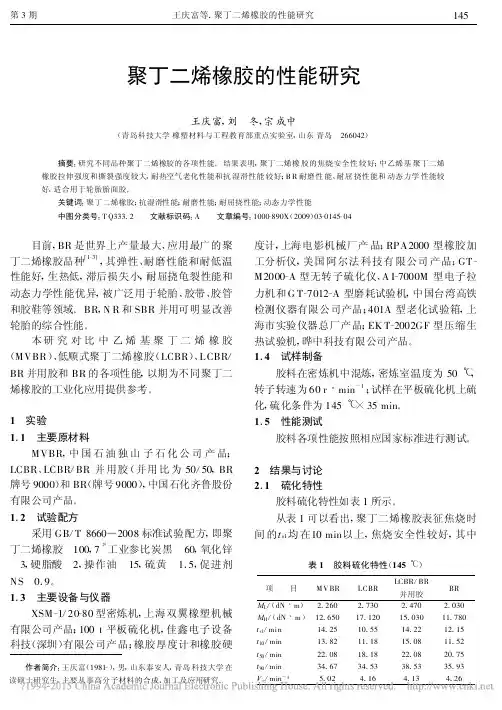

聚丁二烯橡胶的性能研究王庆富,刘 冬,宗成中(青岛科技大学橡塑材料与工程教育部重点实验室,山东青岛 266042) 摘要:研究不同品种聚丁二烯橡胶的各项性能。

结果表明,聚丁二烯橡胶的焦烧安全性较好;中乙烯基聚丁二烯橡胶拉伸强度和撕裂强度较大,耐热空气老化性能和抗湿滑性能较好;B R 耐磨性能、耐屈挠性能和动态力学性能较好,适合用于轮胎胎面胶。

关键词:聚丁二烯橡胶;抗湿滑性能;耐磨性能;耐屈挠性能;动态力学性能中图分类号:T Q333.2 文献标识码:A 文章编号:1000-890X (2009)03-0145-04 作者简介:王庆富(1981-),男,山东泰安人,青岛科技大学在读硕士研究生,主要从事高分子材料的合成、加工及应用研究。

目前,BR 是世界上产量最大、应用最广的聚丁二烯橡胶品种[1-3],其弹性、耐磨性能和耐低温性能好,生热低,滞后损失小,耐屈挠龟裂性能和动态力学性能优异,被广泛用于轮胎、胶带、胶管和胶鞋等领域。

BR ,N R 和SBR 并用可明显改善轮胎的综合性能。

本研究对比中乙烯基聚丁二烯橡胶(MVBR )、低顺式聚丁二烯橡胶(LCBR )、LCBR /BR 并用胶和BR 的各项性能,以期为不同聚丁二烯橡胶的工业化应用提供参考。

1 实验1.1 主要原材料MVBR ,中国石油独山子石化公司产品;LCBR 、LCBR /BR 并用胶(并用比为50/50,BR 牌号9000)和BR (牌号9000),中国石化齐鲁股份有限公司产品。

1.2 试验配方采用GB /T 8660—2008标准试验配方,即聚丁二烯橡胶 100,7#工业参比炭黑 60,氧化锌 3,硬脂酸 2,操作油 15,硫黄 1.5,促进剂NS 0.9。

1.3 主要设备与仪器XSM -1/20-80型密炼机,上海双翼橡塑机械有限公司产品;100t 平板硫化机,佳鑫电子设备科技(深圳)有限公司产品;橡胶厚度计和橡胶硬度计,上海电影机械厂产品;RPA2000型橡胶加工分析仪,美国阿尔法科技有限公司产品;GT -M2000-A 型无转子硫化仪、A I -7000M 型电子拉力机和G T -7012-A 型磨耗试验机,中国台湾高铁检测仪器有限公司产品;401A 型老化试验箱,上海市实验仪器总厂产品;EK T -2002GF 型压缩生热试验机,晔中科技有限公司产品。

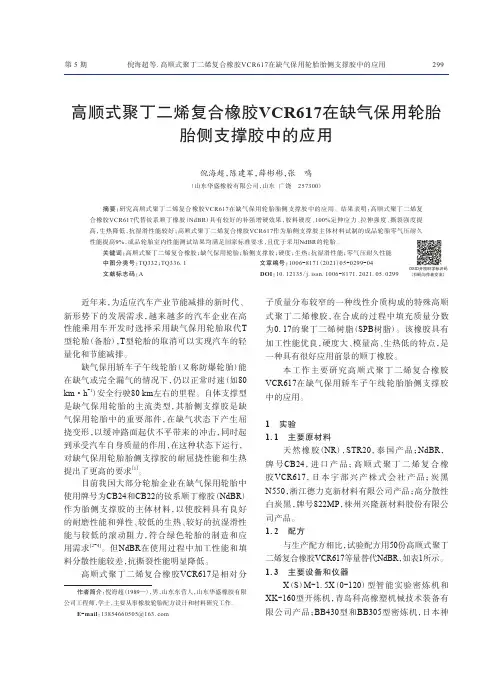

高顺式聚丁二烯复合橡胶VCR617在缺气保用轮胎胎侧支撑胶中的应用倪海超,陈建军,薛彬彬,张 鸣(山东华盛橡胶有限公司,山东广饶257300)摘要:研究高顺式聚丁二烯复合橡胶VCR617在缺气保用轮胎胎侧支撑胶中的应用。

结果表明:高顺式聚丁二烯复合橡胶VCR617代替钕系顺丁橡胶(NdBR)具有较好的补强增硬效果,胶料硬度、100%定伸应力、拉伸强度、撕裂强度提高,生热降低,抗湿滑性能较好;高顺式聚丁二烯复合橡胶VCR617作为胎侧支撑胶主体材料试制的成品轮胎零气压耐久性能提高9%,成品轮胎室内性能测试结果均满足国家标准要求,且优于采用NdBR的轮胎。

关键词:高顺式聚丁二烯复合橡胶;缺气保用轮胎;胎侧支撑胶;硬度;生热;抗湿滑性能;零气压耐久性能中图分类号:TQ332;TQ336.1 文章编号:1006-8171(2021)05-0299-04文献标志码:A DOI:10.12135/j.issn.1006-8171.2021.05.0299OSID开放科学标识码(扫码与作者交流)近年来,为适应汽车产业节能减排的新时代、新形势下的发展需求,越来越多的汽车企业在高性能乘用车开发时选择采用缺气保用轮胎取代T 型轮胎(备胎),T型轮胎的取消可以实现汽车的轻量化和节能减排。

缺气保用轿车子午线轮胎(又称防爆轮胎)能在缺气或完全漏气的情况下,仍以正常时速(如80 km·h-1)安全行驶80 km左右的里程。

自体支撑型是缺气保用轮胎的主流类型,其胎侧支撑胶是缺气保用轮胎中的重要部件,在缺气状态下产生屈挠变形,以缓冲路面起伏不平带来的冲击,同时起到承受汽车自身质量的作用,在这种状态下运行,对缺气保用轮胎胎侧支撑胶的耐屈挠性能和生热提出了更高的要求[1]。

目前我国大部分轮胎企业在缺气保用轮胎中使用牌号为CB24和CB22的钕系顺丁橡胶(NdBR)作为胎侧支撑胶的主体材料,以使胶料具有良好的耐磨性能和弹性、较低的生热、较好的抗湿滑性能与较低的滚动阻力,符合绿色轮胎的制造和应用需求[2-4]。

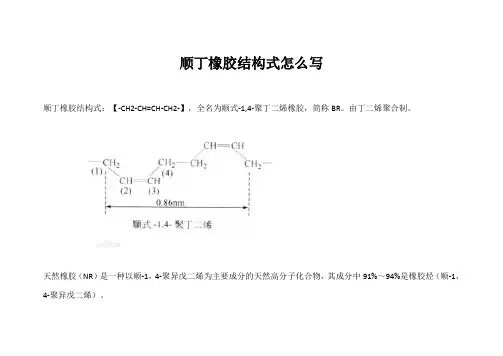

顺丁橡胶结构式怎么写 顺丁橡胶结构式:【-CH2-CH=CH-CH2-】,全名为顺式-1,4-聚丁二烯橡胶,简称BR。由丁二烯聚合制。

天然橡胶(NR)是一种以顺-1,4-聚异戊二烯为主要成分的天然高分子化合物,其成分中91%~94%是橡胶烃(顺-1,4-聚异戊二烯)。 与天然橡胶和丁苯橡胶相比,硫化后的顺丁橡胶的耐寒性、耐磨性和弹性特别优异,动负荷下发热少,耐老化性尚好,易与天然橡胶、氯丁橡胶或丁腈橡胶并用。根据顺式1,4含量的不同,顺丁橡胶又可分为低顺式(顺式1,4含量为35%~40%)、中顺式(90%左右)和高顺式(96%~99%).顺丁橡胶特别适于制汽车轮胎和耐寒制品,还可以制造缓冲材料以及各种胶鞋、胶布、胶带和海绵胶等。顺丁橡胶存在加工性能较差,生胶有一定冷流倾向等缺点。出现的充油顺丁橡胶可使上述缺点得到一定程度的改善。但其抗撕裂强度偏低,抗湿滑性不好,以及粘着性不如天然橡胶和丁苯橡胶,尚有待研究改进。

氯丁橡胶: 2-氯-1,3-丁二烯经乳液聚合而制成的弹性体。其中反式1,4-加成结构约占85%,顺式1,4-加成结构约占10%,少量为1,2-或3,4-加成结构。 外观为乳白色、米黄色或浅棕色的片状或块状物,密度1.23-1.25g/cm3,玻璃化温度−40-50°C,碎化点−35°C,软化点约80°C,230-260°C下分解。氯丁橡胶溶解度参数占δ=9.2~9.41。溶于甲苯、二甲苯、,二氯乙烷、三钒乙烯,微溶于丙酮、甲乙酮、醋酸乙酯、环己烷,不溶于正己烷、溶剂汽油,但可溶于由适当比例的良溶剂和不良溶剂及非溶剂或不良溶剂和非溶剂组成的混合溶剂,在植物油和矿物油中溶胀而不溶解。 有良好的物理机械性能,耐油,耐热,耐燃,耐日光,耐臭氧,耐酸碱,耐化学试剂。缺点是耐寒性和贮存稳定性较差。具有较高的拉伸强度、伸长率和可逆的结晶性,粘接性好。耐老化、耐热。耐油、耐化学腐蚀性优异。耐候性和耐臭氧老化仅次于乙丙橡胶和丁基橡胶。耐热性与丁腈橡胶相当,分解温度230~260℃,短期可耐120~150℃,在80~100℃可长期使用,具有一定的阻燃性。耐油性仅次于丁腈橡胶。耐无机酸、碱腐蚀性良好。耐寒性稍差,电绝缘性不佳。生胶储存稳定性差,会产生“自硫”现象,门尼黏度增大,生胶变硬。 国外牌号有,AD一30(美国)、A-90(日本)、320(德国)、MA40S(法国)。 1910-1911年,前苏联用碱金属引发丁二烯聚合得到橡胶状物质。20世纪30年代初,德国和前苏联开始生产以金属钠为催化剂的丁二烯橡胶,称为丁钠橡胶,其结构规整性差,物性和加工性能不好,还不能算做顺丁橡胶。20世纪50年代,Ziegler-Natta配位定向聚合理论的实践,促进了顺丁橡胶合成技术的迅速发展。1956年,美国以AlR3-TiBr4催化体系合成顺丁橡胶。随后钴系、镍系及稀土系(钕系)催化剂相续发展,顺丁橡胶生产能力已仅次于丁苯橡胶,位居合成橡胶各胶种第二位 。2013年世界合成橡胶生产者协会统计丁二烯橡胶(主要为顺丁橡胶)产能为471.8万吨/年。 我国在上世纪70年代采用自主开发的技术实现了顺丁橡胶工业化生产,采用的是镍系催化剂,其生产技术一直处于世界先进水平行列。中国石化、中国石油和一些民企均拥有镍系顺丁橡胶生产装置,2011年总产能达66万吨/年,产品销往世界各国。未来几年,我国镍系顺丁橡胶产能将进一步扩大,预计我国镍系顺丁橡胶产能将超过100万吨/年。 稀土顺丁橡胶因其优异的性能被视为镍系顺丁橡胶的升级品种,逐渐被工业界所重视。稀土顺丁橡胶与镍系顺丁橡胶相比具有较高的弹性、较好的拉伸性能、较低的生热和滚动阻力以及优异的耐磨耗和抗疲劳等物理机械性能,符合高性能轮胎在高速、节能、安全、环保等方面发展的需要,常用于高性能绿色轮胎。中国早在上世纪60年代就开始了稀土催化丁二烯聚合的研究,由于当时经济发展落后,未能实现工业化生产。1998年在国家863计划的支持下,中国石油锦州石化公司在镍系万吨级顺丁橡胶生产装置上成功地生产出了稀土顺丁橡胶。2011年,中国石油独山子石化公司稀土顺丁橡胶生产装置投产,中国稀土顺丁橡胶生产装置实现了零突破。2012年,中国石化北京燕山分公司3万吨/年稀土顺丁橡胶生产装置也投产。未来几年,我国将新增20多万吨/年稀土顺丁橡胶的产能,届时中国稀土顺丁橡胶总产能达30万吨/年以上,成为稀土顺丁橡胶第一大生产大国。

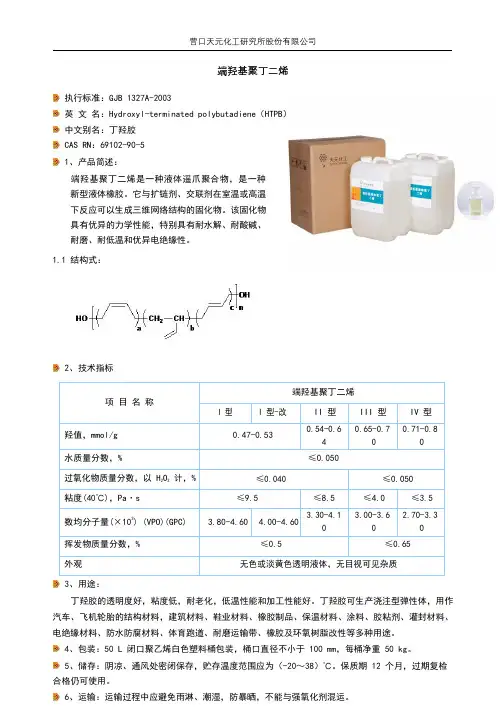

营口天元化工研究所股份有限公司端羟基聚丁二烯执行标准:GJB 1327A-2003英文名:Hydroxyl-terminated polybutadiene(HTPB)中文别名:丁羟胶CAS RN:69102-90-51、产品简述:端羟基聚丁二烯是一种液体遥爪聚合物,是一种新型液体橡胶。

它与扩链剂、交联剂在室温或高温下反应可以生成三维网络结构的固化物。

该固化物具有优异的力学性能,特别具有耐水解、耐酸碱、耐磨、耐低温和优异电绝缘性。

1.1 结构式:2、技术指标端羟基聚丁二烯项目名称I 型I 型-改II 型III 型IV 型羟值,mmol/g 0.47-0.53 0.54-0.6 0.65-0.7 0.71-0.84 0 0水质量分数,% ≤0.050过氧化物质量分数,以 H2O2计,% ≤0.040≤0.050粘度(40℃),Pa·s≤9.5≤8.5≤4.0≤3.5数均分子量(×103) (VPO)(GPC) 3.80-4.60 4.00-4.60 3.30-4.1 3.00-3.6 2.70-3.30 0 0挥发物质量分数,% ≤0.5≤0.65外观无色或淡黄色透明液体,无目视可见杂质3、用途:丁羟胶的透明度好,粘度低,耐老化,低温性能和加工性能好。

丁羟胶可生产浇注型弹性体,用作汽车、飞机轮胎的结构材料,建筑材料、鞋业材料、橡胶制品、保温材料、涂料、胶粘剂、灌封材料、电绝缘材料、防水防腐材料、体育跑道、耐磨运输带、橡胶及环氧树脂改性等多种用途。

4、包装:50 L 闭口聚乙烯白色塑料桶包装,桶口直径不小于 100 mm,每桶净重 50 kg。

5、储存:阴凉、通风处密闭保存,贮存温度范围应为(-20~38)℃。

保质期 12 个月,过期复检合格仍可使用。

6、运输:运输过程中应避免雨淋、潮湿,防暴晒,不能与强氧化剂混运。

* 另外,为满足客户需求,公司可根据客户特殊需求开发、研制产品。

丁晴橡胶耐温范围

丁晴橡胶是一种常用的合成橡胶,也称为聚丁二烯橡胶,具有优异的耐热、耐寒、耐油、耐酸碱等特性,因此广泛应用于汽车轮胎、密封件、电缆护套、管道等领域。

下面我们来详细介绍一下丁晴橡胶的耐温范围。

丁晴橡胶的耐温范围主要取决于其硬度和配比。

一般来说,丁晴橡胶的硬度越高,耐温范围就越高。

同时,不同的丁晴橡胶配比会对其耐温范围产生影响。

以下是常见的丁晴橡胶的耐温范围:

1. 丁晴橡胶70硬度

丁晴橡胶70硬度的耐温范围为-30℃至+100℃。

这种橡胶通常用于制作密封件、挡水圈等零部件。

需要注意的是,丁晴橡胶在高温环境下容易老化和硬化,导致性能下降,因此在使用和保存过程中要注意防止高温暴晒。

另外,不同的应用环境和使用条件也会对丁晴橡胶的耐温范围产生影响。

在选用丁晴橡胶材料制作零部件时,需要根据实际情况选择合适的硬度和配比,以保证零部件的性能和使用寿命。

聚丁二烯核磁氢谱全文共四篇示例,供读者参考第一篇示例:聚丁二烯(Polybutadiene)是一种具有重要工业应用的合成橡胶,广泛用于轮胎、胶管、密封件等领域。

在聚丁二烯的结构分析中,核磁氢谱是一种常用的技术,能够提供关于聚合物结构的宝贵信息。

核磁氢谱是一种核磁共振(NMR)谱技术,用于分析分子中氢原子的化学环境。

在聚丁二烯的核磁氢谱中,可以观察到不同氢原子的化学位移、积分强度等参数,从而了解不同部位的结构特征。

聚丁二烯的核磁氢谱通常在溶液状态下进行测定,使用的是氘代溶剂,如氘氯仿或氘氧。

在核磁共振谱仪中,将样品溶解在氘代溶剂中,并通过射频脉冲和磁场梯度来激发氢原子的核磁共振信号。

在聚丁二烯的核磁氢谱中,主要观察到三个主要的峰:亚甲基(CH2)、顶甲基(CH)和顶甲基(CH3)。

亚甲基的化学位移通常在0.5-1.5 ppm之间,顶甲基在2-3 ppm之间,顶甲基在4-6 ppm之间。

这些峰的积分强度可以提供关于聚丁二烯链的分枝程度和构象的信息。

除了氢原子的化学位移外,核磁氢谱还可以提供关于聚丁二烯分子链的分子量和分子结构的信息。

通过测量溶液中聚丁二烯的旋转强度和核磁共振峰的面积,可以计算出聚合度和分子量的数据。

聚丁二烯的核磁氢谱在聚合物材料的研究和应用中具有重要的意义。

通过核磁共振技术,可以深入了解聚丁二烯的结构特征,为制备具有良好性能的聚合物材料提供科学依据。

聚丁二烯的核磁氢谱是一种有力的工具,能够帮助科研人员深入了解聚合物材料的结构和性能特征,为材料科学领域的发展提供重要支持。

希望未来能有更多的研究和应用工作,进一步挖掘核磁共振在聚合物材料领域的潜力,推动这一领域的发展和创新。

【文章2000字】第二篇示例:聚丁二烯(polybutadiene)是一种聚合物,其分子结构中包含大量丁二烯(butadiene)单体重复单元。

聚丁二烯广泛应用于橡胶工业和塑料工业中,具有优异的耐磨性、耐高低温性能和弹性。

顺丁橡胶的基本性能和主要用途顺丁橡胶(BR)即聚丁二烯橡胶,是1,3-丁二烯单体在齐格勒催化剂体系的存在下,溶液聚合而制成的系列聚合物。

聚合用的催化剂体系主要有钻系、锂系、镍系、钛系和钕系5类。

按其聚合物的微观结构,顺丁橡胶又可细分为以下各橡胶品种:高顺式-1,4聚丁二烯橡胶,顺式-1,4结构含量为90%以上;低顺式-1,4聚丁二烯橡胶,顺式-1,4结构含量在35%~40%之间;高乙烯基聚丁二烯橡胶,1,2结构含量为65%以上;中乙烯基聚丁二烯橡胶,1,2结构含量在35%~65%之间;高反式-1,4-聚丁二烯橡胶,反式-1,4-结构含量为65%以上。

顺丁橡胶微观结构的变化,主要取决于催化剂、聚合溶剂和聚合反应的温度。

钻、钛、镍、钕系催化剂主要用于生产高顺式-1,4-聚丁二烯橡胶,其他聚丁二烯橡胶品种主要采用锂系催化体系。

目前,世界上产量最大、应用最广泛的顺丁橡胶品种是高顺式-1,4-聚丁二烯橡胶,即我国业内常说的顺丁橡胶。

顺丁橡胶的主要特点是具有优异的耐磨耗性,耐屈挠性好,回弹性高,滞后损失小,生热低,耐低温性能好。

其缺点是撕裂强度比较低,抗湿滑性能差。

其生橡胶有冷流现象,硫化时易于流动,特别适合于注压和注射成形。

此外,该橡胶的自粘性较差。

该橡胶主要用于轮胎制造,用其所制造的轮胎胎面,在苛刻的行驶条件下(如高速、路况差、气温低等),可以显著改善耐磨耗性能,提高轮胎的使用寿命。

此外,还可以用来制造其他耐磨制品(如胶鞋、胶带、胶辊等)以及各种耐寒性要求较高的橡胶制品。

低顺式-1,4-聚丁二烯橡胶(LCBR)是以烷基锂为引发剂在非极性溶剂中的丁二烯的均聚物。

该橡胶具有优异的耐寒性、回弹性、耐磨性、耐老化性和耐油性,尤其以低温屈挠性为最佳。

此外,还具有色浅、透明、不含凝胶和纯度很高的特点,是HIPS塑料和ABS塑料非常理想的抗冲击改性剂。

该橡胶与其他胶种并用作轮胎胎面胶,可以改善轮胎的抗湿滑性并降低滚动阻力,是子午线轮胎胎面的理想胶种。