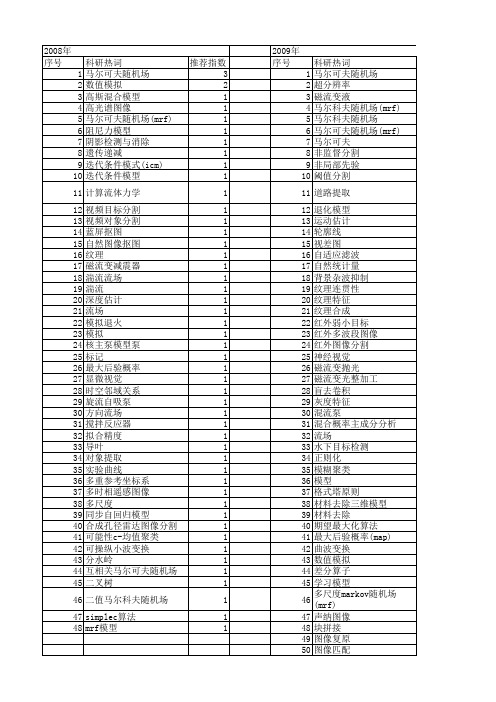

磁流变光整加工材料去除的二维建模

- 格式:pdf

- 大小:479.44 KB

- 文档页数:4

小孔内表面磁力研磨加工技术研究进展

张博;李富柱;郭玉琴;王匀;申坤伦;狄智成

【期刊名称】《表面技术》

【年(卷),期】2024(53)6

【摘要】磁力研磨加工是提高小孔内表面质量的一种重要光整技术,利用该技术能高效提升小孔类零部件在极端环境下的使役性能。

针对小孔内表面的磁力研磨光整加工,按其发展历程对磁力研磨加工技术进行总结,归纳了磁性磨粒研磨、磁针磁力研磨、液体磁性磨具研磨、超声辅助磁力研磨和电解磁力复合研磨等加工方法的技术特点,并分析评述了其局限性。

对磁力研磨加工过程中材料去除机理进行了研究,材料主要以微量切削与挤压、塑性变形磨损、腐蚀磨损、电化学磨损等方式去除,材料种类不同,去除机理也不同。

其中,硬脆性材料主要以脆性断裂、塑性变形和粉末化的形式去除;塑性材料在经历滑擦阶段、耕犁阶段和材料去除阶段后主要以切屑的形式去除。

此外,还对磁力研磨加工过程中的材料去除模型进行了研究,对单颗磁性磨粒材料去除模型和“磁力刷”材料去除模型进行了分析讨论。

最后,对磁力研磨加工技术今后的研究发展给出了建议并进行了展望。

【总页数】17页(P28-44)

【作者】张博;李富柱;郭玉琴;王匀;申坤伦;狄智成

【作者单位】江苏大学机械工程学院

【正文语种】中文

【中图分类】TG356.28

【相关文献】

1.小孔内圆表面磁性磨料研磨加工的实践与研究

2.小孔径内圆表面磁性研磨加工实验研究

3.物流管道内表面磁力研磨加工

4.小孔内表面磁性研磨加工方法的研究

5.磁力研磨加工技术研究进展

因版权原因,仅展示原文概要,查看原文内容请购买。

旋转磁场磁流体研磨锗片的多物理场耦合数值模拟刘建河,周洺玉(长春理工大学机电工程学院, 长春 130022)摘要 为了提高锗片的表面质量,采用旋转磁场磁流体研磨的方法,以数值模拟为研究手段,研究锗片表面在固液两相流作用下的材料去除行为。

依据磁流体的研磨原理建立仿真模型,从磁流体研磨的工艺参数出发,结合有限元分析以表面力学特性为切入点,分析不同励磁间隙、磁极转速、颗粒相体积分数等加工参数对锗片表面质量的影响,确定其最佳加工工艺参数,并进行磁流体研磨试验。

结果表明:在励磁间隙为5 mm,磁极转速为1 000 r/min,颗粒相体积分数为25%时,经过60 min研磨,锗片的表面质量得到有效改善,其表面粗糙度Ra由500 nm下降到47 nm,实现了锗片表面微小的塑性材料去除。

关键词 锗片;磁流体研磨;固液两相流;励磁间隙;磁极转速中图分类号 TG58;TG356.28 文献标志码 A 文章编号 1006-852X(2023)03-0392-09DOI码 10.13394/ki.jgszz.2022.0189收稿日期 2022-11-05 修回日期 2022-12-26单晶锗具有较高的红外折射率、良好的热学和力学性能,是最重要的红外光学材料之一,特别适用于军工、航空航天及民用等工程应用,包括红外夜视系统、X射线单色仪、高分辨率伽马辐射探测器、光子芯片和太阳能电池[1]。

全球30%以上的锗应用于红外光学[2]。

近年来,随着红外光学领域的飞速发展,各行各业对锗的需求不断增加,对单晶锗表面加工质量的要求也越来越高[3]。

采用传统接触式磨削、车削等加工锗时容易产生较大的残余应力,而且刀具磨损严重,工件存在亚表面损伤、加工效率低等问题,难以获得理想的加工表面。

针对传统加工方法的不足,近年来出现了磁流体研磨技术。

磁流体研磨技术[4]是基于磁流体效应的一种非接触式确定性的超精密加工技术,利用磁流体在磁场作用下所具有的液体流动性和磁性材料所具有的磁化特性,对工件进行微量去除,避免了机械研磨容易造成的机械损伤,从而更好地获得超光滑表面。

收稿日期:2002-01-16.作者简介:朱大庆(1966-),男,博士;武汉,华中科技大学激光技术国家重点实验室(430074).一种模拟激光刻花的二维CSF 模型朱大庆左都罗李适民陆冬生(华中科技大学激光技术国家重点实验室)摘要:采用连续表面力的方法,建立了模拟激光刻花的二维瞬态模型.模型考虑了热传导、对流传热和熔池表面形貌变化等因素,设计了适合连续表面力方法的热源和虚拟体积力,建立了物理模型,并利用有限元和多层网格方法求解,得出了激光刻花过程中材料内部的等温线、熔池内的等压线和速度分布.关键词:激光刻花;连续表面力;二维模型中图分类号:TN249;TG331文献标识码:A文章编号:1671-4512(2002)06-0031-03轧辊激光刻花由于其明显的优点,得到越来越广泛的应用.大多数对于激光刻花的研究集中在通过实验方法研究激光刻花点的表面性质和形貌及它们对轧制结果的影响等.为了了解激光刻花的物理过程,帮助优化加工参数,理论研究是必不可少的.建立适合快速激光刻花模型的关键在于自由表面的处理.自由表面的模拟计算一般采用迭代法[1,2].在一般的迭代法中,计算网格随着自由表面变动.当结点处函数的梯度大时,变动网格而修正函数值就可能带来很大的误差,而采用加密网格来解决这个问题又受到计算机内存的限制.brackbiII 等设计了一种连续表面力的方法(CSF ,Continuum Surface Force )来解决计算流体动力学中的自由表面问题[3].本文利用连续表面力的方法建立了模拟激光刻花的CSF 模型,并给出了计算得到的熔池内的温度场、流场和压强分布情况.!包含自由表面的物理模型激光刻花的物理过程包含质量、能量和动量的传输过程.计算区域见图1.图1中各符号如下:O I 为液态区,O S 为固态区;P I g 为气液界面,P S g 为固气界面,P SI 为固液界面,计算边界P n 处温度的边界条件为齐次诺伊曼边界条件.其能量、动量和质量方程为:P c p (!T /!t )+!·!T =!·(k !T );P(!!/!t )+P (!·!)!-2P !· D (!)+!P =-P "J I (T -T SI );!·!=0.相应的边界条件为:在上表面k (!T /!n )=g L #y ;边界P n上图1计算区域k (!T /!n )=0;固液边界P SI 上T =T SI ;其余的边界上T =T ;固液边界P SI 上!=! ;气液边界P I g 上Y A =-P +2P (!!/!n )·#;气液边界P I g 上(c Y /c T )(!T /!s )=P ($!!/!n +#!!/!s ),其中,g L 为材料表面吸收的激光功率密度,$为表面切向方向单位矢量,#为表面的法线方向的单位矢量,#y 为其y 方向的分量,T 为环境温度,T SI 为材料的熔点,Y 是液态材料的表面张力系数,A 为气液边界的表面曲率,P 为粘滞系数,D (!)=[!!+(!!)T ]/2."激光刻花的CSF 模型在图1所示计算区域上,将自由表面所在边向外扩展,使得原来的气液边界在整个扩展后的计算区域内部.原来材料所占区域设为2区,新扩展部分为1区,两区的材料看做是不同性质的材料.第30卷第6期华中科技大学学报(自然科学版)VoI.30No.62002年6月J.Huazhon g Univ.of Sci.&Tech.(Nature Science Ecition )Jun.2002!."色函数的定义将原计算区域扩展,形成CSF模型的计算区域.根据文献[3],特性函数(或色函数)可定义为:c(x)=cI=0(区域I);c(x)=c2=I(区域2);c(x)=(c I+c2)/2=0.5(交界处).在区域I 和2之间存在一个转变区,定义为距自由边界距离<h的区域.转变区外特性函数梯度为零.转变区内特性函数梯度与自由边界垂直.原自由边界单位外法向矢量与切向矢量可以表示为n= -!c/(I!c I)和S=(i!c/!y-j!c/!x)/(I!c I),负号是因为c I<c2,而n代表的是原外法向方向.在转变区的法向方向确定后,自由边界上表面曲率就可以表示为[3]=-!·n.!.!热传导方程的CSF模型用一个与位置有关热源产生的能量代替原来通过边界吸收的激光能量.该热源满足:只在转换区中不为零;转换区内产生能量总和等于原气液边界上材料吸收的激光能量总和;h"0时,该热源等效于原上表面边界条件.该热源可设计为(x,y)=-2g L(x)(!c(x,y)/[c])·j,[c]= c2-c I.热传导系数重新定义为I(x,y)=[c(x,y)-c I]I0/(c2-c I),I0是原来材料的热传导系数.新的热传导方程及其边界条件为cp(!T/ !t)+v·!T+=!·(I!T),边界I上I(!T/ !I)=0,其余的边界上T=T.!.#动量方程的CSF模型根据文献[3],虚拟体积力可设计为:FSv= -!c(x,y)/[c]-(c/c T)(!T/!S)·S I!c I/[c],粘滞系数可以重新定义为(x,y)=[c(x,y)-c I]0/(c2-c I),其中0为原来材料的粘滞系数.这样,动量方程和边界条件可写为(!v/!t)+(v·!)v-2!·[(x,y)·D(v)]+!P=-g J I(T-T SI)+F Sv,边界上v=v.!.$自由表面的确定通过虚拟体积力求出整个计算区域的流场后,再通过方程!c/!t+v·!c=0求出新的c(x,y)分布.在c=(c I+c2)/2处就是新的气液自由边界处.采用多层网格的有限元方法进行空间分解,用-族积分方法进行时间积分,线性化采用松弛化的Picarc方法,用分离方程法对时间和速度解耦合,用离散投影法对速度和压强进行解耦合.#计算结果与讨论认为开始轧辊表面是一个平面.假设激光的能流密度分布为高斯分布,即g L(x)=P L ex p[-x2/(22)]/2#",边界温度T采用T(x,y)= T0,其中T0为环境温度.采用了大粘滞系数的方法来避免跟踪固液界面,就是在液态区采用通常的粘滞系数,在固态区将粘滞系数乘一个大数,比如I X I06.材料物性参数采用纯铁的数据[4],质量定压热容cp=836J/(k g·K),粘滞系数0=0.0I N·S,热传导系数I0=3I.35W/(m·K),粘滞系数随温度的变化率c/c T=-5.3X I0-4N·S/K,熔点TSI=I536K,体膨胀系数J l=I.0X I0-4m/ K,密度=7800k g/m3,激光光斑半径= 0.05mm,环境温度T0=300K.加工参数为:扫描速度v=-0.I m/S,激光功率线密度P L= 220kW/m.求解过程中涉及到!2c(x,y)项,而有限元分析中一般只用到一阶导数,对色函数的梯度采用类似有限差分的方法获取.见图2,先求单元中心E I处的梯度,单元边界上中心点I的梯度为E I图2求色函数梯度示意图和E2梯度的平均值.EI处的梯度为(!c/!x)I EI=[(c3-c I)(y4-y2)-(c4-c2)(y3-y I)]/[(x4-x2)(y3-y I)-(x3-x I)(y4-y2)]和(!c/!y)I EI=[(c3-c I)(x4-x2)-(c4-c2)(x3-x I)]/[(x4-x2)(y3-y I)-(x3-x I)(y4-y2)],结点I处梯度为(!c/!x)I I=[(!c/!x)I EI+(!c/!x)I E2]/2和(!c/!y)I I=[(!c/!y)I EI+(!c/!y)I E2]/2.得到的熔池附近等温线、等压线和速度分布见图3.从图3(a)可得熔池大小为长约I00#m,深约40#m,与实验相符[5];从图3(c)可知,熔池内熔质流动为两个环流,前端环流小,后端大,从由环流引起的等压线分布可看到,熔池中心压强低,边缘压强高,为了补偿这种压强差,熔池的表面发生形变,通过表面张力的作用补偿压强差.熔池内的温度、速度分布与其他文献模拟的相23华中科技大学学报(自然科学版)第30卷可得出熔池表面凸起高约4!m ,凹陷约6!m ,比实验结果的小[6],原因在于使用了!(x ,y )=[c (x ,y )-c 1]!0/(c 2-c 1),在c =c 1处粘滞系数为零,而对温度小于熔点时的约束!=! 采用了大粘滞系数的方法,则在!=0的地方粘滞系数没有改变,使得在这些地方计算速度时将固体仍然当作流体来计算,出现了近似对称分布的流线和速度分布,而且由于在c <0.5时粘滞系数小,这些地方的环流范围和速度显得大些,这样,计算所得的自由表面变化比实际的小.图3CSF 模型计算结果(虚线为原c =0.5处)参考文献[1]Grank J.Movin g and free boundar y p robIems.Oxford :CIarendon Press ,1984.[2]Nochetto R H ,Verdi C.An efficient Iinear scheme toa pp roximate p araboIic free boundar y p robIems :error es-timates and im p p .,1988,51(183):27~53[3]BrackbiII J U ,Kothe D B ,Zemach C.A continuummethod for modeIin g surface p .Ph y s.,1992,100(2):335~354[4]PauI A ,Debro y T ,Free surface fIow and heat transferin conduction modeI Iaser weIdin g .MetaII.Trans.1988,19B(6):851~858[5]Picasso M ,HoadIe y A F A.Finite eIement simuIation ofIaser surface treatments incIudin g convection in the meIt p ooI.Int.J.Num.Meth.Heat FIuid FIow ,1994,4(1):61~83[6]朱大庆,李适民,左都罗等.高功率CO 2激光快速刻花实验研究.激光与红外,1996,6A(3):172~174A CSF model for laser texturin gZhu Da g in g Zuo Douluo Li Shimin Lu Don g shen gAbstract :T wo-dimensionaI modeI for Iaser texturin g b y Continuum Surface Force (CSF )is p ro p osed.ThermaI conduction ,convection and deformation of the surface of meIt p ooI are considered.The thermaI source and virtuaI bod y force that are suitabIe for the CSF method are desi g ned in the modeI.The numericaI a pp roachin g method ado p ts the finite eIement method and the muIti-g rid method.The isothermaI Iine in the caIcuIation re g ion ,isobar and veIocit y fieId in the meIt p ooI are obtained.The caIcuIated veIocit y fieId is the same as those in other conferences and the caIcuIated size of the meIt p ooI is coincident with the ex p eriment resuIt.The caIcuIated deformation of the p ooI surface is smaIIer than that of the ex p eriment resuIt.Ke y words :Iaser texturin g ;continuum surface force ;two-dimensionaI modeI Zhu Da g in gDr.;State Ke y Lab.of Laser Tech.,Huazhon g Univ.of Sci.&Tech.,Wuhan 430074,33第6期朱大庆等:一种模拟激光刻花的二维CSF 模型。

表面技术第53卷第6期小孔内表面磁力研磨加工技术研究进展张博,李富柱,郭玉琴*,王匀,申坤伦,狄智成(江苏大学 机械工程学院,江苏 镇江 212000)摘要:磁力研磨加工是提高小孔内表面质量的一种重要光整技术,利用该技术能高效提升小孔类零部件在极端环境下的使役性能。

针对小孔内表面的磁力研磨光整加工,按其发展历程对磁力研磨加工技术进行总结,归纳了磁性磨粒研磨、磁针磁力研磨、液体磁性磨具研磨、超声辅助磁力研磨和电解磁力复合研磨等加工方法的技术特点,并分析评述了其局限性。

对磁力研磨加工过程中材料去除机理进行了研究,材料主要以微量切削与挤压、塑性变形磨损、腐蚀磨损、电化学磨损等方式去除,材料种类不同,去除机理也不同。

其中,硬脆性材料主要以脆性断裂、塑性变形和粉末化的形式去除;塑性材料在经历滑擦阶段、耕犁阶段和材料去除阶段后主要以切屑的形式去除。

此外,还对磁力研磨加工过程中的材料去除模型进行了研究,对单颗磁性磨粒材料去除模型和“磁力刷”材料去除模型进行了分析讨论。

最后,对磁力研磨加工技术今后的研究发展给出了建议并进行了展望。

关键词:小孔内表面;磁力研磨加工;材料去除机理;材料去除模型中图分类号:TG356.28 文献标志码:A 文章编号:1001-3660(2024)06-0028-17DOI:10.16490/ki.issn.1001-3660.2024.06.003Advances in Magnetic Abrasive Machining Techniquefor the Inner Surface of the Small HolesZHANG Bo, LI Fuzhu, GUO Yuqin*, WANG Yun, SHEN Kunlun, DI Zhicheng(School of Mechanical Engineering, Jiangsu University, Jiangsu Zhenjiang 212000, China)ABSTRACT: Inner surface finishing of the small holes has become an enormous technical problem in the field of advanced manufacturing. Magnetic abrasive machining (MAM) as an important finishing technique can improve the surface quality of the small holes due to its significant advantages of flexible contact, good adaptability, and no temperature compensation. In this work, the basic principle, material removal mechanism, and material removal model of MAM are summarized. MAM can be divided into traditional magnetic abrasive machining techniques and composite magnetic abrasive machining techniques according to the development process. Traditional magnetic abrasive machining techniques mainly include magnetic abrasive grinding (MAG) technique, magnetic needle abrasive grinding (MNAG) technique, and fluid magnetic abrasive (FMA) technique. Composite magnetic grinding techniques include ultrasonic-assisted magnetic grinding (UAMG) technique and electrolytic magnetic composite grinding (EMCG) technique. MAG is the most basic technique for finishing the inner surface of the small holes. It uses the interaction between the magnetic field and magnetic abrasive particles to achieve the finishing of the收稿日期:2023-03-24;修订日期:2023-08-30Received:2023-03-24;Revised:2023-08-30基金项目:装备预先研究领域基金(8092301201)Fund:Fund Project of Equipment Pre-research Field (8092301201)引文格式:张博, 李富柱, 郭玉琴, 等. 小孔内表面磁力研磨加工技术研究进展[J]. 表面技术, 2024, 53(6): 28-44.ZHANG Bo, LI Fuzhu, GUO Yuqin, et al. Advances in Magnetic Abrasive Machining Technique for the Inner Surface of the Small Holes[J]. Surface Technology, 2024, 53(6): 28-44.*通信作者(Corresponding author)第53卷第6期张博,等:小孔内表面磁力研磨加工技术研究进展·29·workpiece surface. Due to the different positions of magnetic poles, MAG has two forms of external magnetic pole grinding (EMPG) and built-in magnetic pole grinding (BMPG). In the process of MAG, processing efficiency can be improved by increasing the grinding pressure. MNAG drives the magnetic needle to collide, scratch, and roll to remove the edges, burrs, and recast layers on the inner surface of the small holes. However, due to the effect of the magnetic needle shape, there will be a processing blind area. FMA is a novel type of precision finishing technique based on the theory of magnetic phase transition.Under the action of the magnetic field, the liquid abrasive composed of magnetic particles and abrasive particles changes from free-flowing Newtonian liquid to consolidated Bingham body. As the liquid abrasive contacts with the workpiece and generates relative motion, the finishing of the workpiece surface is realized. UAMG has high processing efficiency, but it has the limitation of being impossible to predict the motion trajectory and grinding path of abrasive particles. EMCG has the advantage of not being limited by the hardness of the material, low abrasive wear, high controllability, and high machining efficiency.However, it is only used for conductive materials. When MAM is used to finish the inner surface of the small holes, the material types are different, so the removal mechanism is also different. The removal mechanism of hard and brittle materials can be divided into brittle fracture removal, plastic deformation removal, and powdered removal. The removal mechanism of plastic materials can be divided into three stages: sliding friction stage, ploughing stage, and material removal stage. The material removal model in MAM can be divided into single magnetic abrasive material removal model and 'magnetic brush' material removal model. However, these models have certain limitations. A perfect material removal model should be further constructed and the mechanism of MAM should be further studied. Finally, suggestions and prospects for future research and development of MAM are given.KEY WORDS: inner surface of the small holes; magnetic abrasive machining; material removal mechanism; material removal model光整加工作为降低工件表面粗糙度、获得高形状精度和表面精度的重要手段,是加工制造领域的研究热点和前沿方向[1]。

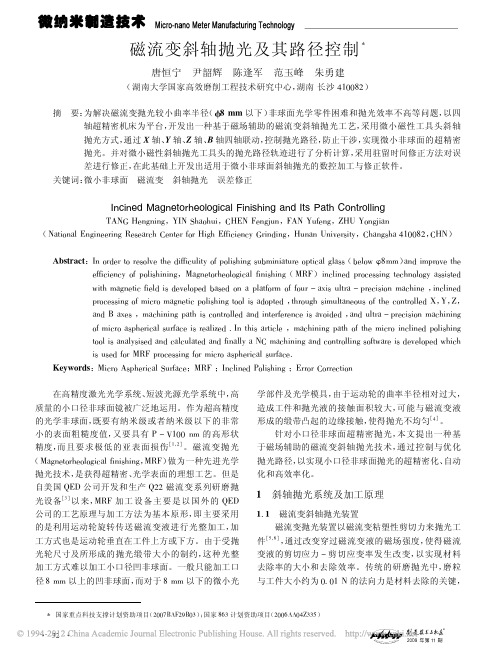

磁流变光整加工材料去除的二维建模陈逢军1 尹韶辉1 朱科军1 大森整2 朱勇建1 范玉峰11.湖南大学国家高效磨削工程技术研究中心,长沙,4100822.日本理化学研究所,东京,日本,173-0003

摘要:根据磁流变液在梯度磁场作用下发生剧变的特点,以流体动力学理论为基础,对Preston方程、Reynolds方程及其边界条件进行扩充,建立了在二维方向上的磁流变光整加工的压力模型和材料去除数学模型,并对该模型进行仿真分析。最后进行磁流变光整加工的基础实验,分析了不同的工件压入量和材料类型对材料去除率的影响,通过将实验结果与材料去除模型的仿真结果进行比较,以验证该模型的合理性。关键词:磁流变光整加工;磁流变液;材料去除;去除模型;二维建模中图分类号:TG5 文章编号:1004—132X(2009)14—1647—04

Two-dimensionModellingforMaterialRemovalofMagneto-rheologicalFinishingChenFengjun1 YinShaohui1 ZhuKejun1 OhmoriHitoshi2 ZhuYongjian1 FanYufeng11.NationalEngineeringResearchCenterforHighEfficiencyGrinding,HunanUniversity,Changsha,4100822.InstituteofPhysicalandChemicalResearch,Tokyo,Japan,173Ο0003Abstract:Accordingtotherheologicalcharacteristicsofmagneto-rheologicalfluidinthemagnet2icfield,thePrestonequation,theReynoldsequationanditsboundaryconditionswereextendedbasedonfluidkinematicaltheory.Thepressuremodelandthematerialremovalmodelintwo-dimensionaldirectionswerebuiltandanalyzed.Finally,thebasisexperimentsofMRFwerecarriedout,andthein2fluencesoftheimmerseddepthandmaterialtypeswerestudied.Theexperimentaldatawerecomparedwiththesimulationresultsofmaterialremovalmodel,whichconfirmsvalidityofthemodel.Keywords:magneto-rheologicalfinishing;magneto-rheologicalfluid;materialremoval;removalmodel;two-dimensionmodelling

收稿日期:2008—10—07

基金项目:国家自然科学基金资助项目(50675064);国家863高技术研究发展计划资助项目(2006AA04Z335)

0 引言作为超精密加工领域中的一个重要部分,磁流变光整加工(magneto-rheologicalfinishing,MRF)技术在20世纪90年代初得到了运用与发展[1]。MRF将电磁学和流体动力学理论相结合,是一种利用磁流变流体在磁场中的流变性发生剧变的特点进行加工的新兴技术,其加工效率较高,不易产生亚表面破坏层并能实现微机数控等优点已渐为人们所接受[2]。MRF利用磁流变液在磁场作用下形成的柔性“小磨头”对工件表面进行加工,特别适合非球面光学元件及其模具的超精密制造。传统的抛光过程中,减小磨粒与工件之间的法向力是降低表面粗糙度的关键;而在MRF中,磁流变液流过工件,在汇集间隙处产生剪切力而去除材料,从而使加工表面洁净、无刮伤。磁流变液中抛光粉对工件表面的切入量非常小,且易控制,其去除函数能利用光学干涉仪测量得到[3],因此MRF被认为是一种先进的、确定性的光学元件光整加工技术[4]。超精密光学零部件的加工中,材料去除函数的建模与确定是进行确定性的MRF控制的重要基础。以往的研究重点考虑了一维方向的去除模型[3Ο4],难以准确地获得实际的材料去除函数,只

能对材料的去除进行简单的估计。作为扩展研究,本文对二维方向上的材料去除进行了比较深入的分析与建模,最后以建立的去除模型为基础,

对工件压入量和工件类型两种因素进行实验,将实验结果与模型进行比较与分析,从而对去除函数在理论与实验两方面进行研究。

1 MRF材料去除模型1.1 MRF原理MRF的基本加工原理如图1所示。加工过程中,在无磁场作用区域,磁流变液表现出良好的流体特性,当经过运动轮上方的高强度的磁场区域时,它的黏度会在非常短的时间内增加两个数量级以上,磁流变液中这些微米级大小的磁性粒・7461・

磁流变光整加工材料去除的二维建模———陈逢军 尹韶辉 朱科军等子迅速沿磁力线方向排成链状结构而“固化”,同时磨料颗粒则被挤到链状结构的最上端而与工件表面紧密接触,成为具有黏塑性的Bingham介质[5]。这种具有黏塑性的磁流变液在与工件表面相接触的区域产生较大的剪切力,从而使工件表面材料被去除,也保持了工件表面的无损伤、凹痕或刮伤。磁流变液在离开磁场区域后又立刻恢复流动的特性。这种可逆、迅速、易控的特点为更好地控制磁流变液的性能提供方便。(a)X、Z方向的材料去除示意图(b)Y、Z方向的材料去除示意图图1 磁流变加工原理与模型在此加工原理的基础上,建立如图1所示的直角坐标系,X轴的负方向为流体在运动轮上端的运动方向。假设工件为球面一部分,由于运动轮半径R0远大于加工区范围,可近似为平面处理。根据几何关系,可以得到工件面的加工区域内某点与运动轮最高点的切线之间的距离:h(x,y)=h0+R-R21-x2-y2≈h0[1+(x2+y2)/(2Rh0)](1)1/R=1/R0+1/R1式中,R1为工件半径;h0为工件与运动轮间的最小间隙;h(x,y)为工件与运动轮的距离;x、y、z为工件上的抛光点在坐标系XYZ中的位置。为了分析磁流变光整加工时在X、Y二维方向上的材料去除规律,假定抛光液的截面形状为图1所示的半椭圆形,其抛光液截面的长半轴与短半轴的长度分别为L与H,则可认为球面工件与半椭圆形磁流体相交的边界方程为x2+y2+(z-h0-R1)2=R21y2L2+z2H2=1(2)1.2 MRF去除模型对于去除模型的研究,目前多数集中于一维的深度去除函数的研究,且很少考虑材料特性的影响。本文在考虑材料特性的基础上进行二维去除函数的分析与建模。根据通用的模型Preston

方程[6],材料在二维方向上的去除率模型为[7]

Q(x,y)=Kτ(x,y)v(x,y)μ=Kp(x,y)v(x,y)(3)其中,Q(x,y)为工件表面上某加工点处单位时间内的去除高度,K为Preston系数,在特定工艺下为常数,μ为摩擦因数,τ(x,y)为工件表面剪切力,p(x,y)为工件表面上某加工点所受的流体压力,v(x,y)为工件表面与磨粒的相对速度。当H

远远小于运动轮的半径R0时,v(x,y)可近似为运动轮工件上某加工点与运动轮的相对速度u。MRF中,较低的法向力使磨粒与工件表面接触,

磁流体中磨粒的剪切力则使工件材料得以去除。1.2.1Preston修正系数去除模型中的Preston系数K比较复杂,它与磁流变液的化学成分、磨粒类型(大小,形状,硬度)、加工工件等有关。Lambropoulos等[7]认为,

在MRF过程中,材料去除率与E

5/4/(KcH2

0)(H0

为努氏硬度,Kc为断裂韧度,E为弹性模量)的变

化成一定的比例。因此,Preston系数可表示为[7]K=K1[E5/4/(KcH20)](4)另外,一些文献[3Ο8]在分析与计算p(x,y)

时,将其分解成流体压力pd、磁化压力pm和重压力pg等进行计算,然后线性叠加。实际上,在线圈中通入一定的电流I,即有磁场产生,磁场中的磁流变液的性质也会发生突变,在外观上可以看作其黏度的增强,即在具有磁场梯度的加工区域的流体黏度η与外在的电流强度I有一定的函数关系,设η=K2η0ln(e+I)(5)

式中,

η

0为初始流体黏度;I为电流强度。

将系数K1、K2合并为一个新的系数,即有Preston修正系数K′:

K′=K1K2(6)

1.2.2 流体压力模型根据雷诺方程及Reynolds边界条件[8],并对

其进行扩充,假设压力p(x,y)在Y方向上的变化率一定,流体压力p(x,y)在X、Y二维方向上的分布为dp(x,y)dx=12ηuh(x,y)-h3(x,y

)

h(x,y)3(7)

式中,h

3(x,y)为当dp(x,y)/dx=0

时的工件到运动轮

的距离。・8461・

中国机械工程第20卷第14期2009年7月下半月