WorkBench流体CFD简易风力发电机叶轮仿真全过程

- 格式:pdf

- 大小:5.66 MB

- 文档页数:30

基于FLUENT的垂直轴风力机风轮流畅模拟【摘要】通过运用CFD数值分析软件FLUENT,对H型垂直轴风力机叶轮的流场进行数值模拟。

采用了RNGk-ω湍流模型与滑动网格技术相结合的方法模拟了风力机叶轮旋转时流场的变化规律,揭示出了风力机内部及尾流在不同来流风速下的的流动变化规律,可以为工程分析提供参考。

【关键词】垂直轴风机;风轮;数值模拟上世纪50年代初,研究流体运动规律的方法主要有理论分析方法和实验研究的方法,理论分析方法是利用简单流动模型假设计算出某些问题的解析解。

实验研究方法耗费巨大,而理论分析方法对于复杂的非线性流动问题目前还无法计算。

20世纪70年代以来,计算流体力学(Computational Fluid Dynamics,简称CFD)的飞速发展为实验研究和理论分析都起到了促进作用,同时为简化流场的计算模型提供了更多的依据,让更多的分析方法得到发展和完善。

1.数值模型2.模型的创建在进行CFD计算前需要对直叶片垂直轴风机简化,由于风轮中连杆、转轴等构件对风轮周围的流畅影响不大,在CFD建模过程中可以简化掉,在GAMBIT 软件中简化后的二维风轮模型如图1所示。

如图2所示,风轮外流场计算区域分布在10D×10D(D为风轮转子的直径)的范围内,计算区域分为转动区域和静止区域,图中叶片所在的圆环区域为旋转区域,圆环内部圆周区域和外部矩形区域为静止区域。

划分网格时,采用滑动网格模型,可以真实的模拟转子周期性变化的非定常流动,旋转区域和静止区域的网格之间沿界面作相对运动,而且网格界面上的节点无需对齐[3],因此可以对转动区域和静止区域分别划分网格。

静止区域的几何结构简单,可分块划分结构化网格。

旋转区域的几何结构稍复杂,需要对叶片周围网格进行加密处理,如图3所示,然后划分非结构网格。

整个流场网格划分如图4所示。

3.边界条件的设置边界条件的设置是FLUENT分析问题中非常关键的一部分,往往关系到模拟的成败。

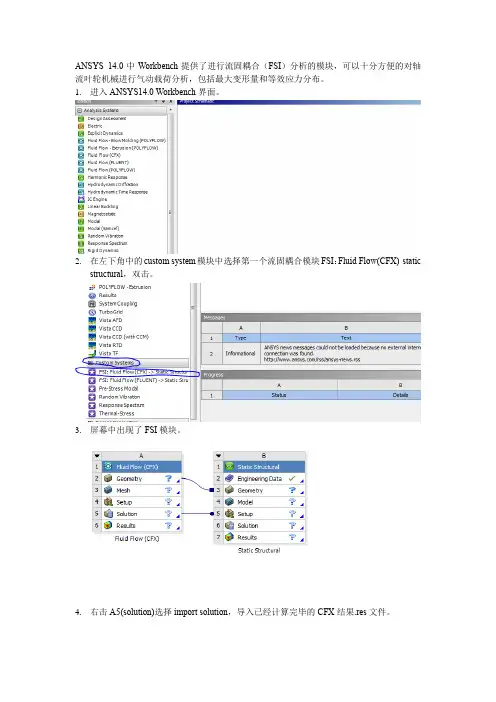

ANSYS 14.0中Workbench提供了进行流固耦合(FSI)分析的模块,可以十分方便的对轴流叶轮机械进行气动载荷分析,包括最大变形量和等效应力分布。

1.进入ANSYS14.0 Workbench界面。

2.在左下角中的custom system模块中选择第一个流固耦合模块FSI:Fluid Flow(CFX)-staticstructural,双击。

3.屏幕中出现了FSI模块。

4.右击A5(solution)选择import solution,导入已经计算完毕的CFX结果.res文件。

5.导入结果后的界面如下图所示。

CFX部分已经完成了计算,所以不需要额外的设置。

6.双击B3(Geometry)进入结构分析的几何单元,初始单位选择meter。

7.导入一个叶片的几何实体,可以选择的几何文件类型很多,x_t、iges等等都可以。

在CFX中,我们通常计算的都是多个转子,多个叶片,但是在分析流固耦合时,只需导入自己关心的那个叶片就可以了。

8.然后点击Generate,就可以看到生成的叶片实体了。

8.关闭Geometry窗口回到Workbench截面,可以看到此时B3(Geometry)后已经变成了绿色的√,说明生成正确。

9.双击B4(model)进入。

可以看到Geometry、coordinate system、connections等项目前面已经是绿色的对号,不需要再进行设置。

10.单击mesh,在左下角的Details of mesh,如图进行设置。

10.右击mesh,选择generate mesh生成网格。

11.生成的叶片网格如图所示。

12.点击static structural ,选择工具栏中的support 下的fixed support,为叶片根部添加约束。

13.选中叶根面,点击左下角中的Apply,完成约束添加。

14.点击上工具栏中units,选择转速单位为RPM.15.如图所示添加转速16.按自己的算例输入转速。

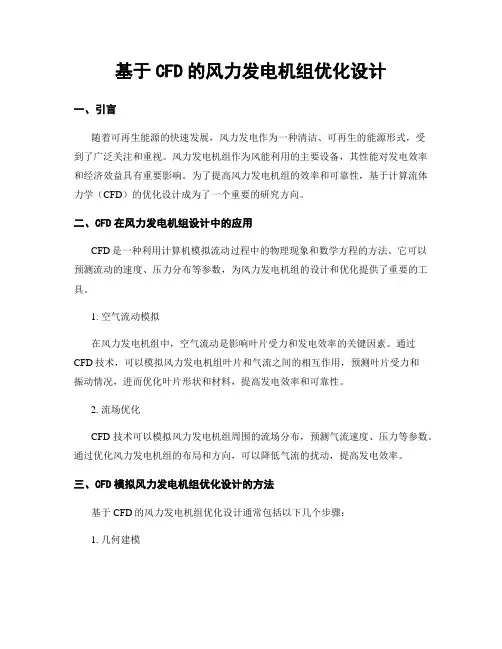

基于CFD的风力发电机组优化设计一、引言随着可再生能源的快速发展,风力发电作为一种清洁、可再生的能源形式,受到了广泛关注和重视。

风力发电机组作为风能利用的主要设备,其性能对发电效率和经济效益具有重要影响。

为了提高风力发电机组的效率和可靠性,基于计算流体力学(CFD)的优化设计成为了一个重要的研究方向。

二、CFD在风力发电机组设计中的应用CFD是一种利用计算机模拟流动过程中的物理现象和数学方程的方法。

它可以预测流动的速度、压力分布等参数,为风力发电机组的设计和优化提供了重要的工具。

1. 空气流动模拟在风力发电机组中,空气流动是影响叶片受力和发电效率的关键因素。

通过CFD技术,可以模拟风力发电机组叶片和气流之间的相互作用,预测叶片受力和振动情况,进而优化叶片形状和材料,提高发电效率和可靠性。

2. 流场优化CFD技术可以模拟风力发电机组周围的流场分布,预测气流速度、压力等参数。

通过优化风力发电机组的布局和方向,可以降低气流的扰动,提高发电效率。

三、CFD模拟风力发电机组优化设计的方法基于CFD的风力发电机组优化设计通常包括以下几个步骤:1. 几何建模首先,需要对风力发电机组的几何形状进行建模。

通过CAD软件或者其他建模工具,将发电机组的外形、叶片、塔筒等部件建立为三维模型。

2. 网格划分在CFD模拟中,需要将风力发电机组的模型划分为网格。

网格划分的好坏会直接影响模拟结果的准确性和计算效率。

通过合理划分网格,可以提高模拟的精度,同时控制计算资源的消耗。

3. 定义边界条件和物理模型在进行模拟之前,需要通过定义边界条件和选择适当的物理模型来规定模拟参数。

边界条件包括风速、气温、湍流强度等;物理模型则包括流体运动的方程、湍流模型等。

4. 求解流动场在CFD模拟中,通过求解Navier-Stokes方程组来计算流动场的速度、压力分布等参数。

根据模拟结果,可以获得叶片受力、振动情况等重要信息。

5. 优化设计基于CFD模拟结果,可以通过修改风力发电机组的几何形状、布局等进行优化设计。

基于ANSYS仿真的新型风力发电机气动设计近年来,随着环保意识的不断增强,风力发电逐渐成为可再生能源领域的热门话题之一。

而在风力发电系统中,风力发电机是不可或缺的组成部分之一。

而随着科学技术的不断进步,人们对于风力发电机的要求也越来越高。

于是,新型风力发电机的设计和研发逐渐成为了科技领域内的热点之一。

而在风力发电机的设计中,气动设计也是一个非常重要的环节。

因为气动设计的好坏直接关系到风力发电机的性能和效率。

在气动设计中,使用ANSYS仿真技术也成为了一种非常便捷有效的工具,可以在相对较短的时间内得到一个比较不错的设计方案。

接下来,将从ANSYS仿真的角度出发,对于新型风力发电机的气动设计进行分析和探讨。

首先,对于新型风力发电机的设计,需要进行一定的气动参数的分析。

这个过程主要是通过ANSYS仿真来完成的。

通过对于气动参数进行分析,可以初步了解风力发电机所需要的气动参数。

在进行分析时,需要注意的是,对于风力发电机的结构参数需要进行区分,从而得到在不同条件下的设计优化方案。

接下来,需要对于风力发电机的流场进行仿真分析。

在风力发电机的气动设计中,流场仿真的作用是非常重要的。

通过流场分析,可以直观的看到风力发电机在不同条件下的流场分布情况。

这一点非常重要,因为通过流场分析,可以明确的了解环境对于风力发电机的影响,从而在设计的过程中作出相应的优化和改进,使得风力发电机的性能和效率得到最大化的提升。

同时,在流场仿真的过程中,也需要考虑风力发电机与周围空气的流动的影响。

因为在现实生活中,风力发电机往往会受到各种复杂的环境因素的影响,如风速、地形、气流的不稳定性等等,因此在流场仿真的过程中,需要考虑这些影响因素,从而得出更为准确的仿真结果。

最后,还需要通过ANSYS仿真来对于风力发电机的性能和效率进行评估。

这一点也非常重要,因为对于风力发电机的开发过程中,性能和效率是一个非常关键的问题。

在风力发电机的设计中,设计者们不仅仅要考虑到风力发电机的制作成本,同时还要考虑到风力发电机的使用成本,即运行维护费用。

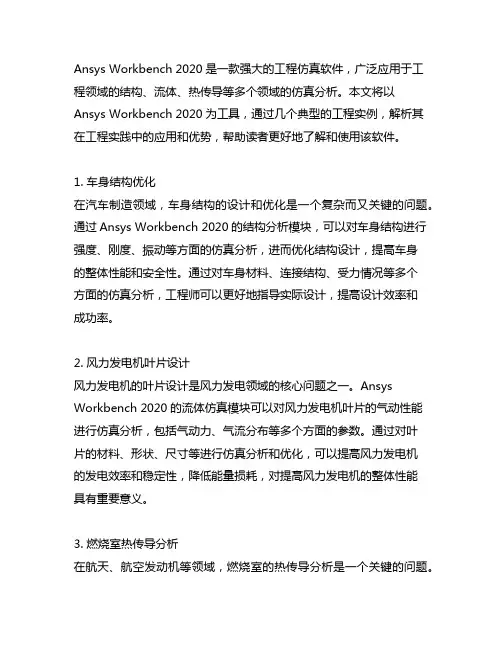

Ansys Workbench 2020是一款强大的工程仿真软件,广泛应用于工程领域的结构、流体、热传导等多个领域的仿真分析。

本文将以Ansys Workbench 2020为工具,通过几个典型的工程实例,解析其在工程实践中的应用和优势,帮助读者更好地了解和使用该软件。

1. 车身结构优化在汽车制造领域,车身结构的设计和优化是一个复杂而又关键的问题。

通过Ansys Workbench 2020的结构分析模块,可以对车身结构进行强度、刚度、振动等方面的仿真分析,进而优化结构设计,提高车身的整体性能和安全性。

通过对车身材料、连接结构、受力情况等多个方面的仿真分析,工程师可以更好地指导实际设计,提高设计效率和成功率。

2. 风力发电机叶片设计风力发电机的叶片设计是风力发电领域的核心问题之一。

Ansys Workbench 2020的流体仿真模块可以对风力发电机叶片的气动性能进行仿真分析,包括气动力、气流分布等多个方面的参数。

通过对叶片的材料、形状、尺寸等进行仿真分析和优化,可以提高风力发电机的发电效率和稳定性,降低能量损耗,对提高风力发电机的整体性能具有重要意义。

3. 燃烧室热传导分析在航天、航空发动机等领域,燃烧室的热传导分析是一个关键的问题。

Ansys Workbench 2020的热传导分析模块可以对燃烧室内部的温度场、热应力等进行仿真分析,帮助工程师优化燃烧室的结构设计、材料选择和冷却系统设计。

通过仿真分析,可以提高燃烧室的工作效率和寿命,确保燃烧室的安全可靠性。

4. 桥梁结构静动力分析在土木工程领域,桥梁结构的设计和分析是一个重要的问题。

Ansys Workbench 2020的静动力分析模块可以对桥梁结构在静载荷和动载荷作用下的响应进行仿真分析,包括应力、挠度、疲劳寿命等多个方面的参数。

通过仿真分析,工程师可以对桥梁的结构设计、材料选择和荷载标准进行优化,确保桥梁的安全可靠性和经济性。

Ansys Workbench 2020作为一款强大的工程仿真软件,在工程实践中具有广泛的应用前景和优势。

(整理)风力发电机叶片形状优化设计概述:本文档旨在介绍风力发电机叶片形状优化设计的基本概念和方法。

通过优化叶片形状,可以提高风力发电机的效率和性能,从而更好地利用风能资源。

叶片形状优化设计的重要性:风力发电机的叶片形状对发电机的效率和性能有直接影响。

通过优化叶片的形状,可以改变其在风中的受力和流动特性,从而提高能量转化效率。

因此,叶片形状优化设计成为了提高风力发电机性能的重要手段。

叶片形状优化设计的基本思路:叶片形状优化设计的基本思路是通过数值模拟和优化算法,寻找最优的叶片形状,以达到最大化功率输出或最小化风阻力的目标。

在进行优化设计之前,需要明确优化目标和设计参数,并选择合适的优化算法和数值模拟方法。

叶片形状优化设计的关键技术:1. 数值模拟方法: 利用计算流体力学(CFD)方法对风力发电机叶片进行数值模拟,可以预测叶片在风中的受力和流动特性。

2. 优化算法: 采用优化算法对叶片形状进行优化设计,如遗传算法、粒子群算法等,以实现最优的叶片形状。

叶片形状优化设计的可能影响因素:1. 叶片长度和弯曲程度: 叶片长度和弯曲程度会影响叶片在风中的受力和流动特性,进而影响发电机的效率和性能。

2. 叶片扭转角度: 合理的叶片扭转角度可以改变叶片的攻角,从而优化叶片在风中的受力。

3. 叶片材料和结构: 合适的叶片材料和结构可以改变叶片的刚度和重量,进一步提高叶片的效率和性能。

结论:通过对风力发电机叶片形状进行优化设计,可以提高风力发电机的效率和性能,实现更有效的风能利用。

叶片长度和弯曲程度、叶片扭转角度以及叶片材料和结构是影响叶片形状优化设计的关键因素。

在实际应用中,需要综合考虑不同因素,并选择合适的优化算法和数值模拟方法进行设计及验证。

带叶冠形式的径流涡轮叶轮流场数值模拟摘要:一、引言二、带叶冠形式的径流涡轮叶轮流场数值模拟的原理三、数值模拟方法及计算流程四、实验结果与分析五、结论正文:一、引言随着环保意识的提高,人们对水力发电的兴趣日益浓厚。

径流涡轮作为一种清洁的可再生能源发电装置,在水力发电领域备受关注。

带叶冠形式的径流涡轮叶轮流场数值模拟是研究其性能的关键环节。

本文将详细介绍带叶冠形式的径流涡轮叶轮流场数值模拟的相关内容。

二、带叶冠形式的径流涡轮叶轮流场数值模拟的原理带叶冠形式的径流涡轮叶轮流场数值模拟主要是通过计算流体动力学(CFD)方法,模拟流体在涡轮叶轮流场中的运动情况。

首先对涡轮叶轮的几何形状进行建模,然后设定流体的运动方程,包括连续性方程、动量守恒方程和能量守恒方程。

通过求解这些方程,可以得到涡轮叶轮流场的速度、压力等物理量。

三、数值模拟方法及计算流程1.几何建模:根据涡轮叶轮的实际情况,建立其三维几何模型。

2.网格划分:对几何模型进行网格划分,以满足数值模拟的精度要求。

3.物理模型选择:根据涡轮叶轮的工作条件,选择合适的湍流模型、热传导模型等。

4.边界条件设置:设定流体进口、出口及叶轮壁面的边界条件。

5.求解器设置:选择合适的求解器,设置求解参数。

6.数值模拟:运行计算流体动力学(CFD)软件,求解流体运动方程。

7.结果分析:对模拟结果进行分析,提取所需的物理量。

四、实验结果与分析通过实验与数值模拟对比,验证了所采用的数值模拟方法的准确性。

实验结果表明,带叶冠形式的径流涡轮叶轮流场数值模拟能够较好地反映涡轮叶轮流场的实际情况。

此外,分析结果还揭示了涡轮叶轮流场中速度、压力分布规律,以及叶冠形式对流场性能的影响。

五、结论本文详细介绍了带叶冠形式的径流涡轮叶轮流场数值模拟的原理、方法及计算流程,并通过实验验证了模拟结果的准确性。

结果表明,带叶冠形式的径流涡轮叶轮流场数值模拟能够为涡轮叶轮的设计和优化提供有力支持。

制作简易的风力发电机观察风能转化为电能的过程风力是一种常见的可再生能源,利用风能来产生电能的风力发电机逐渐成为一种重要的能源装置。

在这篇文章中,我们将介绍如何制作一个简易的风力发电机,并观察风能如何被转化为电能的过程。

材料准备要制作一个简易的风力发电机,您需要准备以下材料:1. 直流电动机 - 这将是将风能转化为电能的关键组件。

您可以使用废旧的电动扇、模型飞机或其他小型直流电动机。

2. 风叶- 这是收集风能的部分。

您可以使用塑料叶片、纸板等制作。

3. 电线 - 用于连接电动机和电池。

4. 电池 - 用于存储电能。

5. 夹子或支架 - 用于固定电动机和风叶。

制作步骤1. 固定电动机 - 使用夹子或支架将电动机固定在平面上。

确保电动机的旋转轴与平面垂直。

2. 制作风叶 - 使用塑料或纸板制作3片至5片风叶。

风叶的长度和形状可以根据实际需要进行调整。

3. 安装风叶 - 将风叶固定在电动机的旋转轴上。

确保风叶能够自由旋转,并与电动机之间没有阻碍。

4. 连接电线 - 将一根电线连接到电动机的正极,将另一根电线连接到电动机的负极。

然后,将另一端的电线连接到电池的正负极。

5. 测试装置 - 将电池连接到电动机后,确保风叶能够旋转自如。

您可以使用电风扇或吹风机来模拟风的作用。

观察风能转化为电能的过程当风吹动风叶时,风叶开始旋转。

由于风叶与电动机相连,风叶的旋转也会带动电动机的旋转。

当电动机旋转时,内部的电磁线圈会产生电流。

这个电流被传送到连接的电池中,从而将风能转化为了电能。

通过观察风叶的旋转速度和电动机的转速,我们可以形象地了解风能如何被转化为电能的过程。

如果风力足够强大,风叶将会旋转得更快,从而产生更多的电能。

相反,如果风力较弱,风叶的旋转速度将减慢,电能的产生也会减少。

这个简易的风力发电机虽然输出电能较小,但它能帮助我们更好地理解风能转化为电能的原理。

在实际的风力发电站中,会使用更大型的风力发电机,以利用更强大的风力并产生更多的电能。

结合案例,写出计算流体力学的模拟步骤

计算流体力学(CFD)的模拟步骤如下:

1. 建立模型:根据实际情况,通过CAD软件建立三维几何模型。

例如,对于汽车行驶时空气流动的模拟,需要建立汽车三维几何模型。

2. 网格划分:将建立的几何模型划分成有限个网格,称为网格划分。

因为CFD 求解需要离散化,将二维或三维的几何模型离散化成网格,每个网格内拥有自己的物理量和数值解。

3. 制定边界条件:边界条件描述物理量(如速度、压力等)在边界网格上的取值。

例如,对于汽车三维几何模型,需要指定路面的速度和发动机的压力等。

4. 选择数值方法:根据计算需要和实际情况的复杂度,选择数值方法。

CFD常用的数值方法包括有限体积法、有限元法和谱方法等。

5. 求解:利用CFD软件进行数值求解,得到各个网格处物理量的数值解,例如压力和速度。

CFD求解的过程中,需要考虑数值格式的准确性、稳定性、收敛性和计算效率等因素。

6. 分析和评估:对CFD模拟的结果进行逐步评估,判断模拟的准确性和可靠性。

例如,对于汽车空气动力学的模拟,需要评估不同的镀铬排气管对汽车空气流动

行为的影响,进而改进汽车的空气动力学设计。

7. 优化设计:根据CFD模拟结果,优化模型设计。

例如,对于汽车空气动力学的模拟,可以优化发动机进气口的设计,降低风阻。

优化设计的目的是改进产品性能和节省成本。

风力机叶片流固耦合数值模拟流体动力学基本方程:流体动力学基本方程包括质量守恒方程、动量守恒方程和能量守恒方程。

这些方程描述了流体在运动过程中的物理量守恒关系。

结构动力学基本方程:结构动力学基本方程包括弹性力学基本方程、动力学基本方程和本构关系等。

这些方程描述了固体在力学作用下的变形和应力响应。

流固耦合界面条件:流固耦合界面条件包括流体与固体之间的压力、位移和温度等物理量的匹配关系。

这些条件描述了流体与固体之间的相互作用和能量交换。

风力机叶片流固耦合数值模拟方法基于有限元方法的流固耦合数值模拟:该方法将风力机叶片离散成一系列小的单元,通过对每个单元进行流固耦合分析,得到整个风力机叶片在流体作用下的动态响应。

基于有限体积方法的流固耦合数值模拟:该方法将风力机叶片包围在一个系列的计算网格中,通过对每个网格进行流固耦合分析,得到整个风力机叶片在流体作用下的动态响应。

基于无网格方法的流固耦合数值模拟:该方法不需要对风力机叶片进行离散化处理,而是通过在空间中分布一系列的点,通过对这些点的流固耦合分析,得到整个风力机叶片在流体作用下的动态响应。

风力机叶片流固耦合数值模拟应用风力机叶片设计:通过流固耦合数值模拟,可以模拟出不同设计方案的风力机叶片在各种风速、风向和湍流度条件下的性能表现,从而优化设计参数和提高效率。

风力机叶片疲劳分析:通过流固耦合数值模拟,可以模拟出风力机叶片在各种工况下的疲劳损伤过程和失效模式,从而评估其使用寿命和可靠性。

风力机系统动态特性分析:通过流固耦合数值模拟,可以模拟出整个风力机系统的动态特性和稳定性表现,从而优化控制系统和降低运行风险。

结论风力机叶片流固耦合数值模拟是风力发电机设计和优化过程中的重要技术手段,可以模拟出风力机叶片在各种工况下的性能表现和动态响应。

本文介绍了流固耦合数值模拟的基本原理、方法和应用,希望能够对大家有所帮助。

随着全球对可再生能源需求的不断增长,风力发电作为一种清洁、可持续的能源形式,已经得到了广泛应用。

ANSYS CFX-TurboGrid 2.2 涡轮机械流体分析用CFD分析涡轮机械时,叶栅通道网格是决定CFD分析效果的重要而又挑战性的因素。

CFX-TurboGrid专为解决这一问题而开发。

CFX-TurboGrid的根本出发点是高效、自动化和高质量,因此CFX-TurboGrid采用了创新性的网格模板技术,结合参数化能力,工程师不仅可以既快又简单地为绝大多数叶片类型生成高效高质量网格,而且叶片的设计和分析更紧密地耦合在了一起。

CFX-TurboGrid为设计者提供了一个非常简单易用而又高效的设计环境,力求简化用户输入,所需用户提供的只是叶片数目,叶片、轮毂和外罩的外形数据文件。

它具有一个设计人员熟悉的二维blade-to-blade视窗,消除了在三维透视图中因视觉效果而导致的尺寸变形,并具有一个二维的子午面视窗,可用来观察流动通道和叶片位置。

用户设计网格时,通过控制面板以交互方式进行。

CFX-TurboGrid的丰富的预定义网格模板几乎包括所有叶轮机械的叶片:从轴流、径流到混流,从压缩机、涡轮机到各种水泵,其专业性还包括考虑了叶片间隙,并能处理大小叶片等方面。

CFX-TurboGrid的最新版本2.2,CFX-TurboGrid是一个给旋转机械设计师和工程师使用的专业软件工具,结合了ANSYS CFX中旋转机械CFD仿真的专业知识和ANSYS ICEM CFD 领先的网格生成技术。

在设计旋转机械的叶片进行CFD分析时,CFX-TurboGrid被用于创建高质量的特殊网格。

在机器性能增长很小就能产生巨大产量增长的行业,为工程仿真提供快速网格剖分能力将带来很大利润。

CFX-TurboGrid 能为泵、涡轮机、压缩机、风扇、转矩变换器、喷嘴和其他种旋转机械进行网格划分。

CFX-TurboGrid 2.2版本,主要提高的是CFX旋转机械网格生成的功能,为各类轴向和径向的旋转机械叶片部件提供了快速、自动、灵活和高质量网格。

cfd流体计算的流程Fluid dynamics is a branch of physics that deals with the study of the movement of fluids, such as liquids and gases. Computational Fluid Dynamics (CFD) is a tool used to simulate and analyze the behaviorof fluids in various engineering applications. CFD involves solving mathematical equations to predict how fluids will behave in different scenarios. The process of CFD involves several steps that must be followed in order to obtain accurate and reliable results.流体动力学是物理学的一个分支,研究液体和气体等流体的运动。

计算流体动力学(CFD)是一种工具,用于模拟和分析流体在各种工程应用中的行为。

CFD涉及解决数学方程,以预测流体在不同情景下的行为。

CFD的流程涉及多个步骤,必须按照顺序进行以获得准确可靠的结果。

The first step in the CFD process is defining the problem and establishing the boundary conditions. This involves specifying the geometry of the system, the properties of the fluid, and the behavior of the flow at the boundaries. Boundary conditions are essential for setting the limits of the simulation and ensuring that the results arerealistic. Without accurate boundary conditions, the CFD simulation may produce erroneous or misleading results.CFD流程中的第一步是定义问题和建立边界条件。

2005 Fluent 中国用户大会论文集由于CFD计算可以相对准确地给出流体流动的细节,如速度场、压力场、温度场等特性,因而不仅可以准确预测流体产品的整体性能,而且很容易从对流场的分析中发现产品和工程设计中的问题,所以在国外已经逐步得到广泛的应用。

另外,跨学科组合优化设计方法也已经成为复杂叶轮产品的设计平台。

如今,CFD技术运用于风机的实例在我国已不少见,但由于计算机计算能力的限制,模型过于简单。

如单独一个离心叶轮的流道或单独算一个蜗壳;或运用一个流道与蜗壳迭代计算的方法研究风机内部流动,上述模型均忽略了由于蜗壳型线的非对称而导致叶轮各叶道流动呈现的非对称流动特征,而且从离心风机通道内流场分析来看,各部件间的相互影响很严重,所以,必须充分考虑它们之间的相互影响,不能孤立地分别研究[2]。

本文应用Fluent流动分析软件,计算某型号离心通风机全流场,详细得到通风机内部流场流动情况,并根据气动流场,对叶轮前盘形状和蜗壳出口部位等进行优化设计,同时,运用多学科优化平台软件OPTIMUS集成流体计算软件FLUENT,优化计算通风机进口型线,比较集成优化型线与单独用Fluent反复计算的结果,两者基本接近,说明集成优化是可信的。

将流动区域分为三部分:通风机进口部分、叶轮和蜗壳。

进口部分和蜗壳是静止元件,叶轮转动,采用gambit进行参数化建模。

整个通风机的网格数为80 万,网格采用四面体和六面体混合的非结构网格技术。

气体在通风机内流动时,它的气动性能在很大程度上由它本身的造型决定。

由于流道形状、哥氏力和粘性力的影响,通风机内的气体流动十分复杂。

一般认为气流在叶轮内的相对运动和在静止元件内的绝对运动为定常流,而且通风机内的气体压强变化不大,可忽略气体的压缩性。

因此,通风机内的流动是三维、定常、不可压缩流动。

求解相对稳定的、三维不可压缩雷诺平均N-S方程,湍流模型采用标准的εκ−两方程模型,采用一阶迎风格式离散方程,用SIMPLE方法求解控制方程。

Workbench流体CFD简易风力发电机叶轮仿真全过程

这是一个初级快速入门教程,目的是给那些没有CFD背景,又想模拟风机的人一个捷径,

使他们少走弯路.

1.几何模型.

几何建模在这里不是重点,我把网友在WB下建好的模型直接用上.

真正的风机叶片是用NACA翼形,其攻角不大于15度,考虑到叶片的强度和线速度的变化,

其断面是逐渐缩小和扭曲的.

1.JPG (101.71 KB, 下载次数: 135)

WIND1.gif (321.61 KB, 下载次数: 177)

WIND2.gif (454.4 KB, 下载次数: 158)

Project1.rar

2.化分网格,进入ICEM.

2.JPG (94.23 KB, 下载次数: 208)

3.JPG (103.39 KB, 下载次数: 152)

3.修整几何模型,BUILD TOPOLOGY, 线变红了,表示没有洞.几何体是封闭的.

4.JPG (138.68 KB, 下载次数: 150)

5.JPG (164.21 KB, 下载次数: 188)

建PART.分别定义INLET,OUTLET,SIDE和BLADE,在流体分析中,BLADE不用实体,用空心WALL.

6.JPG (177.43 KB, 下载次数: 188)

7.JPG (183.09 KB, 下载次数: 176)

8.JPG (177.15 KB, 下载次数: 190)

5.建体CREATE BODY.

选两点,让两点中间落到你想化体网格的空间.否者ICEM会把所有封闭空间都生成体网

格的.

9.JPG (166.2 KB, 下载次数: 251)

10.JPG (156.09 KB, 下载次数: 152)

6. 定义PARTS的网格最大尺寸,

BLADE是分析的重点,网格可密一些,其余部分可设不同尺寸,我设为0,是最大可能尺寸.

网格数少一些,计算能快一些.

11.JPG (163.99 KB, 下载次数: 174)

7.自动化分四面体网格

12.JPG (156.83 KB, 下载次数: 148)

13.JPG (178.61 KB, 下载次数: 136)

8.检查网格.

用CUT PLANE看网格分布,叶片的表面不够光滑,把网格尺寸由0.1减到0.05,重新MESH.

叶片表面光滑了.

14.JPG (118.14 KB, 下载次数: 146)

15.JPG (209.64 KB, 下载次数: 158)

16.JPG (179.64 KB, 下载次数: 164)

17.JPG (179.02 KB, 下载次数: 145)

9.输出MESH,

检查MESH的质量,没有负网格就可以输出MESH了,选求解器ANSYS CFX,输出网格为..GMT

19.JPG (173.94 KB, 下载次数: 138)

10.进入CFX,建新的SIMULATION.

20.JPG (117.96 KB, 下载次数: 149)

21.JPG (101.89 KB, 下载次数: 136)

11.导入网格.

22.JPG (129.69 KB, 下载次数: 146)

23.JPG (147.25 KB, 下载次数: 128)

12.先选分析类型STEADY,DOMAIN MOTION为ROTATING,旋转方向按右手定则取 -60RPM,

我把整个DOMAIN设成旋转的,是考虑做瞬态时叶片可转起来.正确的设置是流域为固定

的,叶片为ROTATING WALL,风力机只有3个叶片是不可能带着空气一起转的,

24.JPG (134.49 KB, 下载次数: 158)

25.JPG (168.76 KB, 下载次数: 147)

13.设边界条件,

进口为INLET,10M/S,外圆和出口为OPENING,BLADE为悬转WALL.

26.JPG (160.65 KB, 下载次数: 138)

27.JPG (146.09 KB, 下载次数: 151)

28.JPG (150.78 KB, 下载次数: 127)

29.JPG (154.49 KB, 下载次数: 141)

30.JPG (145.67 KB, 下载次数: 130)

31.JPG (144.94 KB, 下载次数: 122)

14.检查求解器,ITERACTION是100,你可以改大一些.

32.JPG (161.82 KB, 下载次数: 140)

15.存盘,写DEF文件,进入求解过程,你可以睡觉 了.

33.JPG (160.21 KB, 下载次数: 124)

34.JPG (148.21 KB, 下载次数: 118)

35.JPG (151.73 KB, 下载次数: 129)

36.JPG (120.04 KB, 下载次数: 120)

37.JPG (177.43 KB, 下载次数: 123)

我想问一下楼主,1#中的第2和第3幅图叶片是旋转的,而您设置的时候是用稳态来进

行计算的,能实现吗?是不是要第2和第3幅图用的是transient,而且在大域中还画了个小

域,通过小域转来实现的。个人认为,在CFX中,想实现叶片动态旋转如指定叶片旋转而流

体域静止的方式有可能达不到要求,因为CFX中没有网格再生功能。不知道说的是否准确。

我在前面提到了,用旋转域来模拟三叶片风机是不准的,旋转域只能是个圆盘,而细长叶

片间的空气不会全随叶片转的.但在瞬态时,不用旋转域就看不到叶片转动的效果.我认为用

ROTATING WALL是比较准的.就只有静止域.

两种方法得到的扭矩差别太大.

等周末有时间把后处理和瞬态过程续上.

我这只是个快速入门教程,想深一步研究ICEM,到这看看:

http://forum.simwe.com/thread-756023-1-1.html

接着把后处理续上,当计算完成后,会出现一个对话框,问你是否进入POST ,你点YES,就进

入后处理界面.

点BLADE使其显示,然后建立个切面,

39.JPG (166.05 KB, 下载次数: 58)

40.JPG (161.32 KB, 下载次数: 51)

在切面上显示速度变化,在叶片上显示压力变化.可以把切面设成半透明,可看到所有叶

片.

41.JPG (176.08 KB, 下载次数: 56)

42.JPG (173.43 KB, 下载次数: 51)

想输出图片,可选PRINT方式,这样的图片效果比较好.

43.JPG (171.66 KB, 下载次数: 53)

44.JPG (185.06 KB, 下载次数: 53)

在后处理中还可以看流线,矢量等,大家都可试一试.

风力机的作用是发电,看看功率是多少.我们可让CFX算一下扭矩,有了扭矩就可以算功率

了.看结果似乎不错,扭矩和旋转方向一至.但这个结果是不准的.因为我把流域全设成旋转的,

与实际不符.

45.JPG (162.26 KB, 下载次数: 53)

正确的扭矩结果.

这个是我把流域设为静止, 只有叶片是转动的.其扭矩与旋转方向相反.也就是说在

10M/S的风速下,你要给他加动力才能达到1转/秒的转速.也就是我们开始假设的条件用在这

个模型上只是个风扇而不是风力机.大家可把转速降下来试一试出力.但要记住,用于发电的

TURBINE在任何工作工况下,要求转速是恒定的.

53.JPG (160.41 KB, 下载次数: 49)

我的模型是在这下载的:

http://forum.simwe.com/thread-849373-1-4.html

这个模型不能叫风机,连风扇也不是.这是网友建好的,我拿来用了.为了省时间.

真正的风机模型太大,出口大约10倍左右.那样算起来太慢了.

想模拟真正风机,建模时可参考:

http://forum.simwe.com/thread-848222-1-1.html

可以实现旋转,但是改变网格方式