《油气集输工程》某分子筛吸附脱水工艺设计——吸附工艺计算及吸附塔设计解析

- 格式:doc

- 大小:298.50 KB

- 文档页数:16

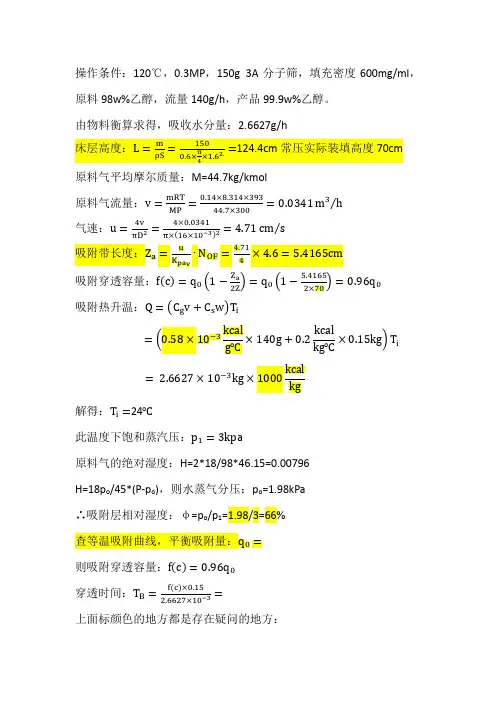

操作条件:120℃,0.3MP,150g 3A分子筛,填充密度600mg/ml,原料98w%乙醇,流量140g/h,产品99.9w%乙醇。

由物料衡算求得,吸收水分量:2.6627g/h床层高度:L=mρS =1500.6×π4×1.62.=124.4cm常压实际装填高度70cm原料气平均摩尔质量:M=44.7kg/kmol原料气流量:v=mRTMP =0.14×8.314×39344.7×300=0.0341m3h⁄气速:u=4vπD2=4×0.0341π×(16×10−3)2=4.71cm s⁄吸附带长度:Z a=uK pa v ∙N OF=4.714×4.6=5.4165cm吸附穿透容量:f(c)=q0(1−Z a2Z )=q0(1−5.41652×70)=0.96q0吸附热升温:Q=(C g v+C s w)T i=(0.58×10−3kcalg℃×140g+0.2kcalkg℃×0.15kg)T i= 2.6627×10−3kg×1000kcal kg解得:T i=24℃此温度下饱和蒸汽压:p1=3kp a原料气的绝对湿度:H=2*18/98*46.15=0.00796 H=18p o/45*(P-p o),则水蒸气分压:p o=1.98kPa ∴吸附层相对湿度:φ=p o/p1=1.98/3=66%查等温吸附曲线,平衡吸附量:q0=则吸附穿透容量:f(c)=0.96q0穿透时间:T B=f(c)×0.152.6627×10−3=上面标颜色的地方都是存在疑问的地方:1,床层高度用堆积密度600mg/ml计算出来是124.4cm,实际装的时候不知道怎么只装了70cm。

2,吸附带长度计算,传质系数和传质单元数怎么计算,公式里参数的选取不是太懂,上面公式里用的是4A的。

天然气分子筛脱水装置工艺设计

天然气是一种重要的能源资源,但天然气中常含有水分,因此需要进行脱水处理,以满足工业和家庭等各个领域的需求。

分子筛是一种高效的脱水材料,可以通过物理和化学吸附的方式将水分从天然气中去除。

首先,进料条件包括天然气的压力、温度和水分含量。

通常情况下,天然气的压力在2-20MPa范围内,温度在-40℃至60℃之间,水分含量在2-10%之间。

进料条件的不同会对分子筛脱水装置的工艺设计造成影响。

其次,分子筛的选择是关键的一步。

分子筛通常由硅铝酸盐等材料制成,具有微孔和介孔结构,能够较好地吸附水分。

根据天然气的进料条件和脱水要求,选择适合的分子筛类型和规格。

常用的分子筛有3A、4A和13X等。

然后,需要设置工艺参数,包括进料流量、操作压力和温度等。

进料流量要根据脱水效率和设备容量进行合理调整,不宜过大或过小。

操作压力和温度一般根据分子筛的吸附特性和天然气的进料条件来确定,以保证分子筛的脱水效果。

通常情况下,较高的操作压力和适当的操作温度有利于提高脱水效率。

最后,需要对产品质量进行控制。

天然气分子筛脱水装置的产品主要是去除水分后的天然气,需要确保产品的水分含量达到规定的标准。

可以通过监测出料气体的水分含量来实现产品质量的控制,可采用在线监测和定期抽样检测相结合的方式。

在天然气分子筛脱水装置工艺设计的过程中,还需要考虑以下几个方面:设备的选型和布置、安全措施的实施、操作和维护的规范等。

只有综

合考虑以上因素,才能设计出有效可靠的天然气脱水装置,提高天然气资源的利用率和产品质量,为社会和经济发展做出贡献。

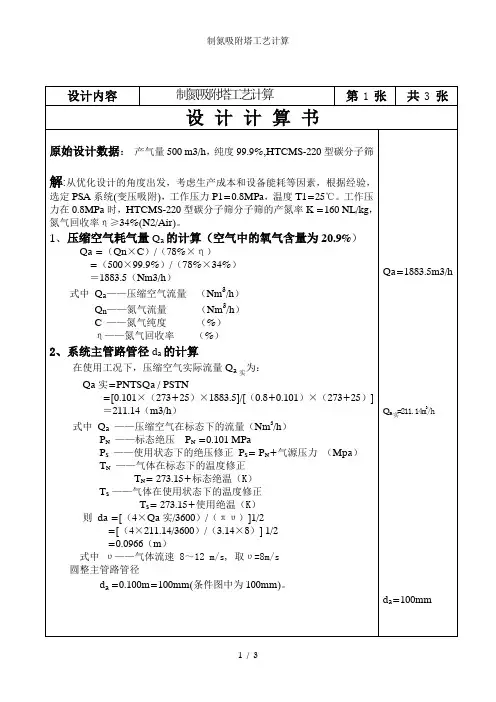

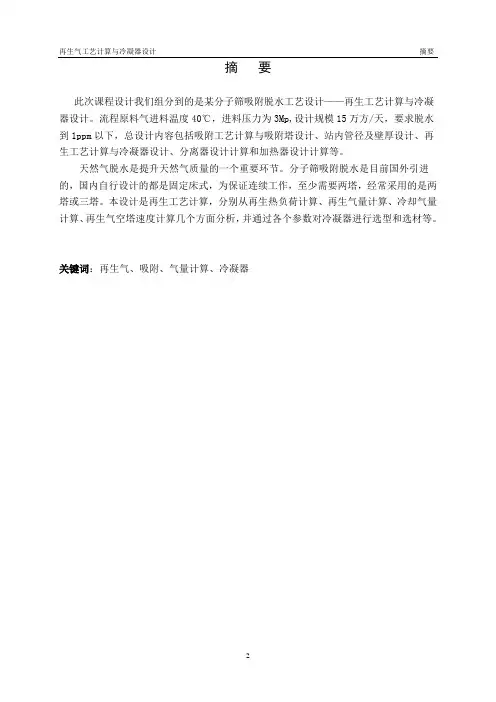

摘要此次课程设计我们组分到的是某分子筛吸附脱水工艺设计——再生工艺计算与冷凝器设计。

流程原料气进料温度40℃,进料压力为3Mp,设计规模15万方/天,要求脱水到1ppm以下,总设计内容包括吸附工艺计算与吸附塔设计、站内管径及壁厚设计、再生工艺计算与冷凝器设计、分离器设计计算和加热器设计计算等。

天然气脱水是提升天然气质量的一个重要环节。

分子筛吸附脱水是目前国外引进的,国内自行设计的都是固定床式,为保证连续工作,至少需要两塔,经常采用的是两塔或三塔。

本设计是再生工艺计算,分别从再生热负荷计算、再生气量计算、冷却气量计算、再生气空塔速度计算几个方面分析,并通过各个参数对冷凝器进行选型和选材等。

关键词:再生气、吸附、气量计算、冷凝器目录1引言 (3)2 参数设计 (4)2.1 天然气基础资料 (4)2.2 天然气基础物性资料 (4)2.3 吸附器设计参数 (4)2.4 设计范围 (5)2.5 设计依据 (5)3 再生工艺计算 (6)3.1 再生热负荷计算 (6)3.2 再生气量计算 (7)3.3 冷却气量计算 (7)3.4 再生气空塔速度计算 (8)4 冷凝器设计 (10)4.1 冷凝器概念及原理 (10)4.1.1概念 (10)4.1.2冷凝原理 (10)4.2 制冷剂的选择 (11)4.3 换热器类型的选择 (11)4.4换热器材质的选择 (12)4.5流速的选择 (12)5 结束语 (14)6 参考文献 (15)再生气工艺计算与冷凝器设计引言1引言目前国内外应用较广泛,技术较成熟的天然气脱水工艺有:低温分离、固体吸附和溶剂吸收三种方法。

而固体吸附法中以分子筛脱水的应用最广泛,技术最成熟可靠。

分子筛脱水是一个物理吸附过程。

物理吸附主要由范氏引力或扩散力所引起,气体的吸附类似于气体的凝聚,一般无选择性,是可逆过程,吸附热小,吸附所需的活化能小,所以吸附速度快,较易达到平衡。

分子筛是一种具有立方晶格的硅铝酸盐化合物。

某联合站内油气集输工艺设计及分离器设计计算联合站是指对不同井眼或油田进行集束生产和集中处理的油气生产设施。

站内油气集输工艺设计及分离器设计计算是联合站设计的重要组成部分,本文将从工艺设计及分离器设计两个方面进行探讨。

1.工艺设计联合站工艺设计主要包括油气分离、过滤、脱硫脱水、压缩、计量及储运等过程。

通过合理的工艺设计,可以实现对油气的高效处理、净化和集输。

以下是一般的工艺设计步骤:(1)确定产品要求:根据油气的品位要求、输送距离、气液比等参数,确定产品的品质以及输送方式。

(2)选择分离器类型:根据油气的物理性质和油气体积比,选择适合的分离器类型,如旋流器、重力分离器、离心分离器等。

(3)确定分离器尺寸:通过计算确定分离器的尺寸,包括内径、高度、入口和出口尺寸等。

(4)设计分离器工艺参数:根据油气的流量、压力、温度等参数,确定分离器的操作参数,如入口速度、分离器压力降、分离器温度等。

(5)设计辅助设施:根据需要设计辅助设施,如加热设备、冷却设备、阀门、泵站等。

分离器是联合站工艺设计中的核心设备,主要用于将油气混合物进行分离,实现油气的分离和纯化。

以下是分离器设计中常用的计算内容:(1)分离器容积计算:根据油气的流量、停留时间和液体载气比,计算分离器的容积。

容积计算中需要考虑气体脱附时间、液体沉降时间、液体容积以及液体纳滤泵液面波动程度等因素。

(2)分离器尺寸计算:根据油气的流量和液体载气比,计算分离器的尺寸,包括内径和高度等方面。

(3)分离器操作参数计算:根据油气的物理性质、流量、压力和温度等参数,计算分离器的操作参数,如分离器压降、分离效率、气体液位等。

(4)分离器壳程和管程设计:根据油气的物理性质、流量和压力等参数,设计分离器壳程和管程,包括进口和出口尺寸、管道布局等。

总结起来,联合站内油气集输工艺设计及分离器设计计算需要根据油气的物理性质、流量、压力、温度等参数进行综合计算和分析,从而实现对油气的高效处理和净化。

\\1概述1.1设计要求原料气压力为 4.5MPa,温度 30℃,工艺流程要求脱水后含水量在 1ppm 以下(质),采用球形 4A 分子筛吸附脱水,已知 4A 分子筛的颗粒直径为 3.2mm,堆密度为660kg/m3,吸附周期采用 8 小时。

其具体内容如下:1.绘制天然气脱水工艺流程图;2.确定工艺流程的主要工艺参数;3.对脱水系统中主要设备进行工艺计算,并确定主要设备的结构尺寸和型号。

4.确定流程中主要管线的规格(材质、壁厚、直径)。

5.编写工程设计书。

1.2设计范围分子筛吸附塔装置导热油换热单元过滤器再生气分离器连接管道排污放空系统安全阀,调压阀1.3设计原则1)贯彻国家建设基本方针政策,遵循国家和行业的各项技术标准、规范。

2)贯彻“安全、可靠”的指导思想,紧密结合上、下游工程,以保证中央处理厂安全、稳定地运行。

3)根据高效节能、安全生产的原则,采用先进实用的技术和自控手段,实行现代化的管理模式,实现工艺、技术成熟可靠、节省投资、方便生产。

4)充分考虑环境保护,节约能源。

\\1.4 气质工况及处理规模气体处理规模: 100×104 m3/d原料气压力: 4.5 MPa原料气温度: 30 ℃脱水后含水量:≤1 ppm天然气气质组成见表1-1。

表 1-1 天然气组成表(干基)组分H2He N2CO2C1C2mol%0.0970.0520.550.02694.595 3.305组分C3iC4nC4iC5nC5C6+mol%0.730.1210.1560.0560.0520.2621.5 分子筛脱水工艺流程1.5.1 流程选择本装置所处理的湿净化气流量为100×104m3/d(20℃、101.325kPa标准状态下)。

对于这样规模较大的分子筛脱水装置,可以采用 2 个吸附塔或 3 个吸附塔两种方案(分别简称两塔方案、三塔方案)。

而相同工艺不同方案的操作情况与投资数据却完全不同,现将两塔方案、三塔方案的操作情况与投资情况进行比较,从而选择出最佳方案。

(工艺技术)天然气分子筛脱水装置工艺设计1.4气质工况及处理规模气体处理规模:100×104m3/d原料气压力:4.5MPa原料气温度:30℃脱水后含水量:≤1ppm天然气气质组成见表1-1。

表1-1天然气组成表(干基)1.5分子筛脱水工艺流程1.5.1流程选择本装置所处理的湿净化气流量为100×104m3/d(20℃、101.325kPa标准状态下)。

对于这样规模较大的分子筛脱水装置,可以采用2个吸附塔或3个吸附塔两种方案(分别简称两塔方案、三塔方案)。

而相同工艺不同方案的操作情况与投资数据却完全不同,现将两塔方案、三塔方案的操作情况与投资情况进行比较,从而选择出最佳方案。

在两塔流程中,一塔进行脱水操作,另一塔进行吸附剂的再生和冷却,然后切换操作。

在三塔或多塔流程中,切换的程序有所不同,通常三塔流程采用一塔吸附、一塔再生、一塔冷吹同时进行。

表1-2三塔方案(常规)时间分配表由表1-1可以看出,在三塔方案中,加热炉连续工作,并且冷吹再生时间长,期间的加热、冷却功率相对较小,三塔流程灵活性较高。

表1-3两塔方案(常规)时间分配表由表1-2可以看出,分子筛两塔脱水装置运行时,始终保持一塔处于吸附状态,另一塔处于再生状态。

因此,加热炉操作不连续,点火、停炉频繁,不利于装置的长周期正常、平稳运行,且会造成一定的热损失。

但两塔流程简单,其吸附时间增长,能耗大大降低。

两塔流程较三塔流程减少1座吸附塔,大大节约了设备采购费用。

由于设备数量的减少,操作维护费用也将大大降低。

同时,由于减少了设备、工艺管线的数量,实际上也相应削减了管线、设备穿孔泄露的风险,提高了安全可靠性。

且吸附、再生、冷却过程为密闭过程,对环境污染少。

两塔流程由装填有分子筛的两个塔组成,假设塔2在进行干燥,塔1在进行再生。

在再生期间,所有被吸附的物质通过加热而被脱吸,为该塔的下一个吸附周期作准备。

湿原料气一般经原料气过滤分离器,除去携带的液滴后自上而下地进入分子筛脱水塔(塔2),进行脱水吸附过程。

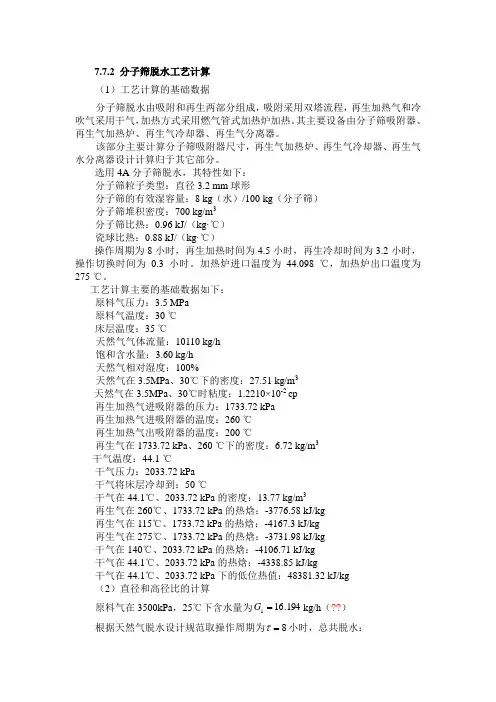

7.7.2 分子筛脱水工艺计算(1)工艺计算的基础数据分子筛脱水由吸附和再生两部分组成,吸附采用双塔流程,再生加热气和冷吹气采用干气,加热方式采用燃气管式加热炉加热。

其主要设备由分子筛吸附器、再生气加热炉、再生气冷却器、再生气分离器。

该部分主要计算分子筛吸附器尺寸,再生气加热炉、再生气冷却器、再生气水分离器设计计算归于其它部分。

选用4A 分子筛脱水,其特性如下:分子筛粒子类型:直径3.2 mm 球形分子筛的有效湿容量:8 kg (水)/100 kg (分子筛)分子筛堆积密度:700 kg/m 3分子筛比热:0.96 kJ/(kg·℃)瓷球比热:0.88 kJ/(kg·℃)操作周期为8小时,再生加热时间为4.5小时,再生冷却时间为3.2小时,操作切换时间为0.3小时。

加热炉进口温度为44.098 ℃,加热炉出口温度为275 ℃。

工艺计算主要的基础数据如下:原料气压力:3.5 MPa原料气温度:30 ℃床层温度:35 ℃天然气气体流量:10110 kg/h饱和含水量:3.60 kg/h天然气相对湿度:100%天然气在3.5MPa 、30℃下的密度:27.51 kg/m 3天然气在3.5MPa 、30℃时粘度:1.2210×10-2 cp再生加热气进吸附器的压力:1733.72 kPa再生加热气进吸附器的温度:260 ℃再生加热气出吸附器的温度:200 ℃再生气在1733.72 kPa 、260 ℃下的密度:6.72 kg/m 3干气温度:44.1 ℃干气压力:2033.72 kPa干气将床层冷却到:50 ℃干气在44.1℃、2033.72 kPa 的密度:13.77 kg/m 3再生气在260℃、1733.72 kPa 的热焓:-3776.58 kJ/kg再生气在115℃、1733.72 kPa 的热焓:-4167.3 kJ/kg再生气在275℃、1733.72 kPa 的热焓:-3731.98 kJ/kg干气在140℃、2033.72 kPa 的热焓:-4106.71 kJ/kg干气在44.1℃、2033.72 kPa 的热焓:-4338.85 kJ/kg干气在44.1℃、2033.72 kPa 下的低位热值:48381.32 kJ/kg(2)直径和高径比的计算原料气在3500kPa ,25℃下含水量为194.161=G kg/h (??)根据天然气脱水设计规范取操作周期为8=τ小时,总共脱水:552.1298194.16=⨯kg已知700=b ρkg/m 3,0032.0=p D m ,工况下 (3500 kPa 、30℃) :13.28=g ρkg/m 3用式()5.0p g b D C G ρρ=计算,气体从上往下流则C 取0.28() ()()0.520.2870027.510.0032 4.1538/m G kg s =⨯⨯⨯=⋅0.50.544101100.933600 3.14 4.15m Q D mG π⨯⎛⎫⎛⎫=== ⎪ ⎪⨯⨯⎝⎭⎝⎭吸附床层直径计算:吸附床层直径取为1000 mm 。

《油气集输》课程设计题目: B联合站初步设计(3)所在院系:石油工程学院专业班级:学号:学生姓名:指导教师:完成时间: 2016年01月22日《油气集输》课程设计任务书目录1 设计说明书 (1)1.1 概述 (1)1.1.1 简介 (1)1.1.2 联合站工艺系统概述 (2)1.2 设计基础数据 (3)1.2.1 设计依据 (3)1.2.2 设计基础数据 (3)1.3 站址选择及总平面布置 (4)1.3.1 站址选择 (4)1.3.2 平面布置说明 (5)1.4 流程设计说明 (6)1.4.1 流程设计原则 (6)1.4.2 本站工艺流程 (7)1.5 设备及其布置安装 (8)1.5.1 进站阀组的布置 (8)1.5.2 油气水三相分离器的布置安装 (8)1.5.3 泵房的布置安装 (8)1.5.4 电脱水器的布置安装 (9)1.5.5 锅炉房的安装说明 (10)1.6 管线的安装说明 (11)2 电脱水器的选取与校核计算书 (13)2.1 确定电脱水器台数 (13)2.2 电脱水器的校核 (14)参考文献 (15)1 设计说明书1.1 概述联合站设计是油气集输工艺设计的重要组成部分,为了使其最大限度地满足油田开发和油气开采的要求,设计时应该做到技术先进,经济合理,生产安全可靠,保证为国家生产符合质量要求的合格油田产品。

1.1.1 简介联合站,即集中处理站,是油田地面集输系统中重要组成部分。

就油田的生产全局来说,油气集输是继油藏勘探、油田开发、采油工程之后的很重要的生产阶段。

如果说油藏勘探是寻找原油,油田开发和采油工程是提供原料,那么油气集输则是把分散的原料集中处理,使之成为油田产品的过程。

联合站一般建在集输系统压力允许的范围内,为了不影响开发井网以及油田中后期加密井网的布置与调整,应尽量建在油田构造的边部。

联合站将来自井口的原油、伴生天然气和其他产品进行集中、运输和必要的处理、初加工,将合格的原油送往长距离输油管线首站外输,或者送往矿场油库经其他运输方式送到炼油厂或转运码头,合格的天然气则集中到输气管线首站。

天然气分子筛脱水装置工艺设计一、引言天然气作为清洁能源的重要组成部分,其开发和利用对于保障能源安全和改善环境质量具有重要意义。

然而,天然气中含有大量的水分,如果不及时去除,会对天然气的利用和储存造成很大的影响。

因此,设计一套高效的天然气脱水装置工艺对于提高天然气的质量和利用效率具有重要意义。

二、天然气脱水装置的工艺原理天然气中的水分主要以自由水和水蒸气的形式存在。

自由水主要存在于天然气中,水蒸气则主要存在于天然气中。

脱水装置的工艺原理主要是通过分子筛吸附和膜分离等方式去除天然气中的水分,从而提高天然气的质量。

分子筛是一种具有微孔结构的固体吸附剂,其孔径大小可以选择性地吸附分子。

在天然气脱水装置中,采用分子筛吸附的方式可以有效地去除天然气中的水分。

而膜分离则是利用膜的选择性透过性,将水分和天然气分离。

这两种方式结合使用可以更加有效地去除天然气中的水分。

三、天然气脱水装置的工艺设计1. 分子筛脱水工艺设计在天然气分子筛脱水装置中,需要考虑到天然气的流量、压力和水分含量等因素。

首先,需要选择合适的分子筛吸附剂,其孔径大小要能够选择性地吸附水分子。

其次,需要设计合适的吸附塔,以确保天然气在分子筛中充分接触,从而实现高效的脱水效果。

同时,需要考虑到分子筛的再生问题,以确保分子筛的持续使用。

2. 膜分离脱水工艺设计膜分离脱水工艺主要是通过膜的选择性透过性,将水分和天然气分离。

在设计膜分离脱水装置时,需要考虑到膜的材质、孔径大小、膜的结构和膜的压力等因素。

同时,需要考虑到膜的清洗和更换问题,以确保膜的长期稳定运行。

3. 工艺设计的综合考虑在天然气脱水装置的工艺设计中,需要综合考虑分子筛吸附和膜分离两种方式的优缺点,选择合适的工艺方案。

同时,还需要考虑到装置的运行成本、能耗、维护和管理等方面的因素,以确保装置的长期稳定运行。

四、结语天然气脱水装置的工艺设计是一个复杂的工程问题,需要综合考虑多种因素。

通过合理的工艺设计和装置运行管理,可以有效地提高天然气的质量,保障天然气的利用和储存安全。

分子筛两塔脱水工艺研究摘要:分子筛脱水是目前国内外应用较广泛,技术较成熟的脱水工艺。

脱水后干气含水量可低至10-6。

该法操作简单,占地面积小,对进料气的温度、压力和流量变化不敏感。

本文对生产中常用的分子筛两塔脱水工艺进行研究,主要包括分子筛选型,分子筛两塔脱水工艺,及时序控制过程等内容进行研究。

关键词:分子筛两塔脱水工艺1 分子筛介绍分子筛是一种人工合成的无机吸附剂。

它是具有骨架结构的碱金属或碱土金属的硅铝酸盐晶体,分子式为:M2/nO•Al2O3•xSiO2•yH2O。

根据分子筛晶体结构的内部特征不同,常用的分子筛可分为A型和X型两类。

其中,A型分子筛具有与沸石构造类似的结构物质,所有吸附均发生在晶体内部孔腔内,孔腔直径为0.4nm,由理论孔径为0.42nm的通道联接;X型分子筛能吸附所有能被A型分子筛吸附的分子,并且具有较高的容量。

13X型分子筛可吸附芳香烃这样的大分子。

各类分子筛的pH值约为10,在pH值5~12范围内是稳定的。

在处理酸性天然气时,若吸附液的pH值小于5,就应采用抗酸分子筛。

分子筛表面具有较强的局部电荷,因而对极性分子和不饱和分子有很高的亲和力,水是强极性分子,分子直径为0.27~0.31nm,比通常使用的分子筛孔径小,所以分子筛是干燥气体和液体的优良吸附剂。

其特点如下。

具有高效吸附特性。

分子筛在低水汽分压、高温、高气体线速度等苛刻的条件下仍然保持较高的湿容量。

这是因为分子筛的表面积大于一般吸附剂,可达700~900m2/g。

随着相对湿度进一步降低,分子筛的湿容量与其他干燥剂相比相对地提高,如图2.1-1所示。

因而分子筛用于天然气深度脱水时较其他吸附剂优越。

2 分子筛脱水装置及工艺设计2.1.关键工艺参数的选取1)吸附周期分子筛脱水塔吸附剂床层的吸附周期(脱水周期)应根据湿气中水含量、床层空塔流速和高径比(不应小于2.5)、再生能耗、吸附剂寿命等进行综合比较后确定。

对于两塔流程,分子筛脱水塔床层吸附周期一般设计为8~24h,通常取吸附周期8~12h。

某脱水装置分子筛吸附塔设置数量的选择

李明;卢任务;冼祥发;程树

【期刊名称】《天然气与石油》

【年(卷),期】2006(024)006

【摘要】以海外某油气处理厂分子筛脱水装置的实际设计数据为例,对于在该装置中分别设置2个、3个或4个分子筛脱水塔的方案,从吸附周期、设备投资、操作费用及与其它系统的相互关系等各个方面进行对比,选择出最佳的分子筛脱水方案.【总页数】4页(P46-49)

【作者】李明;卢任务;冼祥发;程树

【作者单位】中国石油工程设计有限公司西南分公司,四川,成都,610017;中国石油工程设计有限公司西南分公司,四川,成都,610017;中国石油工程设计有限公司西南分公司,四川,成都,610017;中国石油工程设计有限公司西南分公司,四川,成

都,610017

【正文语种】中文

【中图分类】TE6

【相关文献】

1.乙醇脱水3A分子筛吸附剂吸附性能的研究 [J], 徐春玲;方世东;钱焕江

2.大型LNG工厂脱水、重烃吸附及脱汞装置塔群吊装 [J], 张卫东

3.橇装式伴生气吸附脱水装置及吸附脱水工艺 [J], 周三平;樊玉光;陈兵

4.改进的分子筛脱水装置在页岩气脱水中的应用 [J], 李均方; 张瑞春; 陈吉刚

5.分子筛脱水吸附塔的结构应力与疲劳分析 [J], 刘磊;李明娜;马秀清;张春贵;李祺;朱巧家;张兵

因版权原因,仅展示原文概要,查看原文内容请购买。

天然气处理厂分子筛脱水单元设计要点张正玲(大庆油田工程有限公司)11工艺流程简述来自断塞流捕集器的天然气经旋流分离器、粗过滤器简单分离后,经原料气高效聚结器、再生气高效聚结器精细过滤后,进分子筛脱水塔深度脱水。

分子筛脱水塔采用四塔并联操作,两塔操作,另两塔再生。

脱水后的天然气经粗过滤后,进入原料气粉尘过滤器,除去分子筛尘粒,为深度脱烃单元输送-50℃低露点原料气。

21技术重点(1)简单分离。

采用旋流分离器和80目的管道过滤器,对天然气进行简单分离,除去气体中携带的固体颗粒、凝液、游离水等杂质(粒径≤5μm),以减轻高效过滤的负荷,保证聚结器的吸附效率。

(2)精细过滤。

设置原料气高效聚结器、再生气高效聚结器,对天然气进行精细过滤,除去粒径≥1μm的尘埃等,以减轻分子筛的吸附负荷。

精细过滤设备选择由多层高密度网格材料形成的、兼备厚度型和褶皱型特点的聚结滤芯,考虑到不同大小的杂质在气流中表现出的不同特性(较大的颗粒呈直线运动,较小的颗粒做布朗运动),采用筛、挡和阻的方式,捕捉杂质微粒。

在气质恶化或长时间运行后,滤芯的压差会上升得很快,达到一定值时,就必须及时更换滤芯。

以66℃下破坏压差0124M Pa为例,更换压差以0115M Pa为宜。

在设备入口处设置隔离挡板,避免进入设备的气体接触到已分离出的液体,并减少液体被重新带入气体中的机会。

减少已分离液体的携带量是提高分离效率的有益补充。

(3)分子筛脱水。

分子筛的吸附和再生能力是整个脱水单元的关键。

而对于苛刻工况(315℃、1210MPa、易燃、易爆介质),优良的脱水塔强度设计与制造工艺、精良的仪表和程控水平才能轻松应对高温、高压、危险介质长期高效运行的挑战。

(4)气体净化。

运行一段时间后,分子筛出口气体中往往携带分子筛粉尘,可利用多滤芯的粉尘过滤器净化天然气。

气体从外表面进入滤芯,杂质被阻挡在滤体表面和内部,在滤芯表面形成一层均匀的滤饼,由于颗粒的架桥效应,而进一步提高了过滤精度。

重庆科技学院《油气集输工程》课程设计报告学院:_石油与天然气工程学院专业班级:油气储运08学生姓名:学号:设计地点(单位)__ E406、E404____________设计题目:__ 某分子筛吸附脱水工艺设计_——吸附工艺计算及吸附塔设计__完成日期: 2011 年 6 月16日指导教师评语: ______________________ _________________ _______________________________________________________________________________________________________________________________________________________________________________________________ __________ _成绩(五级记分制):______ __________指导教师(签字):________ ________摘要吸附脱水就是利用某些多孔性固体吸附天然气中的水蒸气。

气体或液体与多孔的固体颗粒表面相接触,气体或液体与固体表面分子间相互作用而停留在固体表面上,使气体或液体分子在固体表面上浓度增大的现象。

常用的固体吸附剂有活性铝土、活性氧化铝、硅胶和分子筛。

分子筛吸附脱水目前国外引进的,国内自行设计的都是固定床式,为保证连续工作,至少需要两塔,经常采用的是两塔或三塔。

在两塔流程中,一塔进行吸附,另一踏再生和冷却。

在三塔流程中,一塔吸附,一塔再生加热,一塔冷却。

在工艺相同的情况下,考虑到经济性,分子筛吸附脱水工艺设计中常用的是两塔脱水工艺。

关键字:吸附工艺分子筛吸附器结构1.分子筛是一种人工合成的无机吸附剂,是一种高效、高选择性的固体吸附剂。

分子筛是人工晶体型硅铝酸盐,依据其晶体内部孔穴的大小而吸附或排斥不同物质的分子,因而被形象地称为“分子筛”。

分子直径小于分子筛晶体孔穴直径的物质可以进入分子筛晶体,因而可以被吸附,否则被排斥。

分子筛又根据不同物质的极性或可极化性而优先吸附的次序。

一般极性强的分子容易被吸附。

分子筛的热稳定性好,能经受住600摄氏度-700摄氏度的短暂高温,分子筛不熔于水,但溶解于强酸和强碱,故可在PH5-11的介质中使用,在盐溶液中能交换其他阳离子它具有均一的孔径和极高的比表面积、热稳定性好、吸附性能强、内表面积大、强度高等特点,广泛应用于天然气脱水工业。

本次脱水工艺,分子筛选取4A,球型,堆密度为660kg/m3,分子筛直径3.2mm,湿容量:22%分子筛的优点在脱水过程中,分子筛作为吸附剂的有显著的优点:①具有很好的选择吸附性。

1分子筛②具有高效吸附容量。

③分子筛使用寿命长。

分子筛不易被液态水破坏表1-1 天然气组成表(干基)组分甲烷乙烷丙烷异丁烷正丁烷异戊烷mol% 95.6 0.6 0.08 0.02 0.01 0.01 组分正戊烷己烷二氧化碳氮气硫化氢水mol% 0.03 3.02 0.04 0.0264进料温度:26进料压力设计规模要求脱水到1ppm以下吸附塔入口压力吸附塔入口温度初始状态水的百分数经分分离器,过滤器处理后的气体流量(5Mpa 299k)为2.1 工艺参数优选分子筛脱水由吸附和再生两部分组成,吸附采用双塔流程,再生加热气和冷吹气采用干气,加热方式采用导热油炉加热。

其主要设备由分子筛吸附器、再生气加热炉、再生气冷却器、再生气分离器。

选用4A分子筛脱水,其特性如下:分子筛粒子类型:直径3.3m球形分子筛的有效湿容量:8kg(水)/100kg(分子筛)分子筛堆积密度:700m3分子筛比热:0.96kJ/(kg·℃)瓷球比热:0.88kJ/(kg·℃)操作周期为8小时,再生加热时间为4.5小时,再生冷却时间为3.2小时,操作切换时间为0.3小时。

加热炉进口温度为30℃,加热炉出口温度为275℃。

由HYSYS软件计算出的基础数据如下:原料气压力:4.5MPa原料气温度:30℃床层温度:35℃天然气气体流量:29743.34kg/h饱和含水量:34.76kg/h天然气相对湿度:100%天然气在4.5MPa、30℃下的密度:33.89kg/m3天然气在4.5MPa、30℃时粘度:0.0125cP再生加热气进吸附器的压力:4500kPa再生加热气进吸附器的温度:260℃再生加热气出吸附器的温度:200℃再生气在260℃、4500kPa下的密度:17.44kg/m3再生气在260℃、4500kPa的热焓:-3826kJ/kg再生气在117.5℃、4500kPa的热焓:-4226kJ/kg再生气在275℃、4500kPa的热焓:-3780kJ/kg干气温度:30℃干气压力:4500kPa干气将床层冷却到:30℃干气在30℃、4500kPa的密度:33.88 kg/m3干气在30℃、4500kPa的热焓:-4448 kJ/kg干气在130℃、4500kPa的热焓:-4193 kJ/kg干气在30℃、4500kPa下的低位热值:49210 kJ/kg1分子筛脱水工艺流程1.5.1 流程选择本装置所处理的湿净化气流量为12万m3/d(20℃、101.325kPa标准状态下)。

对于这样规模较大的分子筛脱水装置,可以采用2个吸附塔或3个吸附塔两种方案(分别简称两塔方案、三塔方案)。

而相同工艺不同方案的操作情况与投资数据却完全不同,现将两塔方案、三塔方案的操作情况与投资情况进行比较,从而选择出最佳方案。

我们根据气量和基础的计算,选用两塔流程。

在两塔流程中,一塔进行脱水操作,另一塔进行吸附剂的再生和冷却,然后切换操作。

分子筛脱水工艺流程介绍附图1为吸附法脱水流程。

原料气自上而下流过分子筛吸附塔进行吸附脱水,脱水后的干气含水小于1 ppm,分子筛出口原料气经分子筛出口过滤器除去其中夹带的分子筛粉尘和杂质后进制冷单元。

分子筛干燥器采用两塔操作流程,8小时自动切换1次,原料气切换到已再生完毕的分子筛吸附塔进行吸附脱水,水饱和的吸附塔经再生、冷吹完成再生过程。

再生气可以用干气或原料气,将气体用热油导热的方式进行加热,加热到一定温度后,进入吸附塔再生。

当床层出口气体温度升至预定温度后,则再生完毕。

此时将加热器停用,再生气经旁通入吸附塔,用于冷却再生床层。

当床层温度冷却到要求温度时又可开始下一循环的吸附。

吸附塔出再生气经再生气冷却器冷却,进入再生气分离器,分出游离水后作为生活及装置用气。

吸附操作时塔内气体流速最大,气体从上向下流动,这样可使吸附剂床层稳定,不致动荡。

再生时,气体从下向上流动,一方面可以脱除靠近进口端被吸附的物质,并且不使其流过整个床层。

另外,可使床层底部干燥剂得到完全再生,因为床层底部是湿原料气吸附干燥过程最后接触的部位,直接影响流出床层的干燥天然气质量。

表1-3 两塔方案(常规)时间分配表吸附器0~8h 8~16h分子筛脱水塔A 吸附加热/冷却分子筛脱水塔B 加热/冷却吸附设计要求原料气压力为4.5MPa,温度30℃,工艺流程要求脱水后含水量在1ppm以下(质),采用球形4A分子筛吸附脱水,已知4A分子筛的颗粒直径为3.3mm,堆密度为700kg/m3,吸附周期采用8小时计算2.1.1操作周期操作周期可分为长周期和短周期,一般管输天然气脱水采用长周期操作,即达到转效点才进行吸附塔的切换;周期通常为8h。

2.1.2吸附温度T = 299k2.1.3吸附压力P = MPa3吸附器计算3.1吸附器直径D 计算0.5()b g p G C D ρρ=式中:G —允许的气体质量流速,kg/(m2·s)C —系数,气体自上向下流动,C 值0.25~0.32p D —分子筛的平均直径,mb ρ—分子筛堆密度,kg/m 3g ρ—气体在操作温度下的密度,kg/m 3得:G=(0.32×660×28.073×0.0032)0.5 =4.356kg/(m2·s) 空塔流速:o w =G/g ρ=4.356/28.073=0.155m/s气体质量流量:g Q =(15×104 /24×3600)×(22.41/22.4)=1.737kg/s 需空塔截面积:A =2399.0356.4737.1m GQ g ==直径 :0.54A D π⎛⎫= ⎪⎝⎭=m 713.014.3399.045.0=⎪⎭⎫⎝⎛⨯则分子筛直径取800mm 高径比为:hD = 2.5,则h=2.5×800=2000mm按全部脱水考虑,需脱水量: 2.1g/m 3 ×15×10000/24h=13.125kg/h吸附周期为8h ,则总共脱水:8×13.125=105kg3.2吸附传质区长度计算传质区示意图如右所示,吸附传质区长度的意义就是在吸附器内存在着hz 这一长度区,正在吸附被吸附物质而尚达到分子筛的饱和吸附容量。

随着吸附过程的进行B —B 线下移,A —A线也向下移动。

hz 保持一个相对稳定的长度。

显然,到达转效点时,整个床层长度h T 达到设计指定的吸附容量。

式中:G1-吸附剂吸附水的量,kg/h ; τ-周期时间,h;ρB -吸附剂的堆积密度,kg/m3;X -吸附剂的设计湿容量,kg-水/100kg 吸附剂; D -标准化后的床层直径,m 得:h T =127.4×13.125×8/660×8×0.82=3.96m 由图3—2—22图可查出g v =12.5m/min214.127XD G h B T ρτ=2105305.0D G q =式中:G1-吸附剂吸附水的量,kg/dD -吸附剂床层直径,m 得:q=0.05305×13.125×24/0.82=26.11 kg/m 2·h3.3转效点计算校核吸附周期,只有B θ≥操作周期才能满足要求。

分子筛有效吸附容量参考下表:动态吸附容量数据表活性氧化铝4~7kgH 2O/100kg(吸附剂) 硅胶7~9kgH 2O/100kg(吸附剂) 分子筛9~12kgH 2O/100kg(吸附剂)分子筛的有效吸附容量为9~12kgH 2O/100kg(吸附剂)的70%,则按分子筛有效吸附容量8kgH 2O/100kg 分子筛。

0.01b TB x h qρθ= 式中:B θ—到达转效点时间,hx —选用分子筛的有效吸附容量,%T h —整个床层长度,m 得:B θ=0.01×8×660×3.96/26.11=8.0h转效点和操作周期一样,则所选周期符合要求。