高炉喷吹煤粉性能研究

- 格式:docx

- 大小:140.67 KB

- 文档页数:4

高炉喷吹高挥发份“神华煤”的研究胡军等1前言高炉炼铁采用喷煤技术能降低高炉焦比,降低生铁成本,提高产品的竞争力。

同时,由于高炉消耗的焦炭量降低可以减少炼焦生对环境的污染,因此,各钢铁公司都在致力于提高煤粉的制备能力,改善高炉原料及冶炼条件,提高喷煤量。

目前,喷吹煤粉的工艺有2种粉煤喷吹,煤粒喷吹,煤的粒径一般磨到小于74km(pm),占80%;粒煤喷吹,煤的粒径上限为3.175mm,小于74pm(-200目)的部分为无烟煤,煤需要细磨,磨煤设备投资高,出率低,磨煤成本相对较高。

近来年,受高炉喷煤量提高,适宜高炉喷吹用无烟煤资源减少,无烟煤灰份逐渐增高和煤质下降的因素制约,将变质程度较低,挥发份高,资源丰富的烟煤用于高炉喷吹,有益于合理地利用煤炭资源。

为此,文本探索高挥发分的“神华煤”在放宽粒径条件下其燃烧性及爆炸性的变化。

同时也考察了几种煤配合使用的效果。

研究结果可以为企业利用现有设备提高制粉能力,以及扩大喷吹煤种的选择范围提供依据。

2“神华煤”作为高炉喷吹用煤的性能研究2.1爆炸性高炉喷煤,通常将煤磨到<0.074mm,而且这部分煤粉要占80%以上,才能提高煤的燃烧率。

然而,磨细后的煤粉具有较大的比表面积,容易发生爆炸,影响安全,因此高炉喷吹十分关心煤的爆炸性。

煤的爆炸性与挥发公的高低成正比例关系,煤的挥发份高则爆炸性与挥发份的高低成正比例关系,煤的挥发份高则爆炸性高,反之则低。

通常认为高炉喷吹用煤的挥发份<10%是安全的即喷吹无烟煤是安全的。

为此,要扩大喷吹煤种的选择范围,选择高挥发份煤作为高炉喷吹用煤,首先要考虑喷吹用煤的安全性。

实验对所选煤样做了爆炸性研究。

2.1.1高挥发份烟煤单位使用时的爆炸性试验选用3个矿和高挥发份“神华煤”为研究对象。

它们都是挥发份在25%---35%之间的高挥发份烟煤,灰份均小于10%,最小的只有3.94%,硫含量在0.10%---0.40%之间,是低灰,低硫,低有害元素的不粘结煤种。

高炉喷吹煤粉预热工艺及预热对煤粉理化性质的影响的开题报告一、研究背景及意义高炉是炼铁过程中最重要的设备之一,喷吹煤粉是高炉炼铁过程中的主要燃料,直接影响高炉的生产效率和质量。

喷吹煤粉在高炉内燃烧,需要快速进行热解,因此煤粉的物理、化学性质对其燃烧性能有着很大的影响。

而煤粉的物理、化学性质与煤粉的预热方式和温度有关。

因此,探究高炉喷吹煤粉预热工艺及预热对煤粉理化性质的影响,对高炉炼铁过程的优化和节能具有重要意义。

二、研究内容及方法本文将分析高炉喷吹煤粉的物理、化学性质以及预热工艺对其性质的影响。

主要研究内容包括以下几个方面:1.高炉喷吹煤粉的物理、化学性质分析:通过实验研究、文献综述等方式,对高炉喷吹煤粉的物理、化学性质进行分析。

2.高炉喷吹煤粉的预热工艺研究:对高炉喷吹煤粉的常见预热方式进行分析研究,并找到最适合高炉炼铁过程的预热工艺。

3.预热对煤粉理化性质的影响研究:通过实验研究,分析预热温度、时间等因素对煤粉理化性质的影响。

本文研究方法主要包括实验研究和文献综述两种方法。

实验研究将使用控制实验的方法,通过对不同预热工艺、温度等因素进行实验,分析其对煤粉理化性质的影响。

文献综述将对近年来关于高炉喷吹煤粉预热工艺及预热对煤粉理化性质的影响进行归纳、总结和分析。

三、预期研究结果和意义预计通过本次研究,可以得到以下几个方面的结果:1.分析高炉喷吹煤粉的物理、化学性质,为制定高效的炼铁策略提供参考。

2.研究高炉喷吹煤粉的预热工艺,找到最适合高炉炼铁过程的预热工艺。

提高煤粉热力学反应性,降低煤粉燃烧温度,提高高炉的生产效率和质量。

3.研究预热对煤粉理化性质的影响,为高炉喷吹煤粉的优化提供重要依据。

本次研究对高炉炼铁过程的优化和节能具有重要意义。

对高炉炼铁过程中喷吹煤粉的选择、预热工艺等方面的研究,可以提高高炉的生产效率和质量,降低能源消耗,进一步降低铁矿石的成本,具有很高的经济效益和社会效益。

东北大学硕士学位论文高炉喷吹预热煤粉的研究姓名:苏展申请学位级别:硕士专业:钢铁冶金指导教师:杜钢20050301东北大学硕士学位论文第旧节忌微馈下煤粉的燃烧。

兰干r:1图4.2阳泉煤燃烧过程Fig.4.2BurningprocessofYangQuancoal图4.3神府煤燃烧过程ofShenFucoalFig.4.3Burningprocess38东北大学硕士学位论文第凹章显微镜下煤粉的燃烧过程图4.4太西煤燃烧过程XicoalFig.4.4BurningprocessofTai图4.5永城煤燃烧过程Fig.4.5BurningprocessofYongChengcoal东北大学硕士学位论文第四章显微镜下煤粉的燃烧过程图4.6宝钢38高炉用煤燃烧过程Fig.4.6BurningprocessofBaoSteelBF34coal图4.7宝钢14高炉用煤燃烧过程Fig4.7BurningprocessofBaoSteelBFI。

coal高炉喷吹预热煤粉的研究作者:苏展学位授予单位:东北大学参考文献(32条)1.余琨高炉喷煤 19952.H E 杜捺耶夫.З м 库特里亚夫采娃.Ю м 库兹涅佐夫高炉喷吹粉状物 19803.N B 梅尔彻.W M 马汉.北京钢铁学院炼铁教研组美国高炉喷吹燃料工艺的状况 19744.杨天钧.刘应书.杨珉高炉富氧喷煤--氧煤混合与燃烧 19985.杨天钧.苍大强.丁玉龙高炉富氧煤粉喷吹 19966.宋阳升高炉富氧喷煤技术的新进展 19957.苏少雄高炉大喷煤量的生产实践 1989(08)8.李家新.苍大强.糜克勤大喷煤量高炉冶炼的理论与实践[期刊论文]-包头钢铁学院学报 1999(2)9.曹桐国内外高炉喷煤技术发展概况 1997(01)10.宋阳升英法高炉喷煤和长寿技术概况 1994(02)11.J M Steiler于齐诺尔萨西诺尔高炉喷煤的发展 1997(01)12.G Federico塔兰托厂的炼铁喷煤技术 1998(02)13.胡俊鸽欧洲和美国的高炉喷煤工艺及技术经济指标分析 1998(05)14.徐国群世界喷煤技术的应用与发展 1996(05)15.张春雪国外开发高喷煤比的措施 199616.王国雄.王铁国外高炉喷煤技术研究动态 1997(01)17.李维国.陶荣尧.朱锦明宝钢高炉富氧喷煤技术的现状与设想 1995(07)18.李维国.朱锦明宝钢2号高炉喷煤生产实践 1994(06)19.郭可中宝钢高炉喷煤技术进步 1998(06)20.姜明东.马东清.高殿臣本钢生产工艺知识 200121.周岩.袁金林.薄淮聚通钢高炉喷煤试生产实践[期刊论文]-炼铁 2000(4)22.李朝金天铁高炉喷煤技术的发展及前景 1996(12)23.沈岩松.朱蒙.沈峰满高炉喷煤新技术--两段式喷吹工艺[期刊论文]-材料与冶金学报 2002(2)24.周建钢.陈占东鞍钢11号高炉喷煤浓相输送工业试验 1995(03)25.程正东.闫敏英.沙永志我国高炉喷煤工艺技术的优化[期刊论文]-钢铁研究学报 2002(2)26.刘云彩当代高炉炼铁成就[期刊论文]-炼铁 2001(3)27.J Zelkowski煤的燃烧理论与技术 199028.孙学信.陈建原煤粉燃烧物理化学基础 199129.由文泉.赵民革实用高炉炼铁技术 200430.周传典.刘万山.王筱留高炉炼铁生产技术手册 200231.M A 菲尔德.D W 吉尔.B B 摩根煤粉燃烧 198932.成兰伯高炉炼铁工艺及计算 1991。

鞍钢技术高炉矿粉、煤粉复合喷吹研究王尤清 刘德军(鞍钢技术中心) 摘要 高炉喷吹矿粉是目前乃至下个世纪高炉强化生产的一种重要手段,但单一喷吹矿粉会产生一系列问题,同时有诸多限制环节,而矿粉、煤粉的复合喷吹可有效地解决这些问题。

对矿粉、煤粉的复合喷吹技术进行了研究和探讨。

关键词 高炉 喷矿 喷煤 复合Research of Combined Injection of Ore and Coal Po wder into BFW ang Youqing Liu Dejun(AISC Technolo gy Centre)Abstract Injectio n o f o re pow de r into BF is o ne o f ma jo r intensified m ea ns at present ev en in nex t century.Injecting o re pow der o nly can cause a series of pr oblem s,atthe sa me time,ther e ex ist ma ny restricted links,but combined injectio n of o re and coalpow der ca n effectively settle these pr oblems.T he technolog y is inv estiga ted anddiscussed.Key Words bla st furna ce o r e po wder injectio n co al po wder injectio n co mbine1 前 言高炉喷吹系指从风口向高炉炉缸喷吹铁矿粉或其它含铁粉料。

该项技术始于80年代初的日本。

最初用于生铁降硅,后来在高风温、高富氧的条件下,它成为高炉确保顺行、强化生产的一种重要手段。

在日本,五大钢铁企业均已对高炉喷吹技术进行了大量的试验和研究。

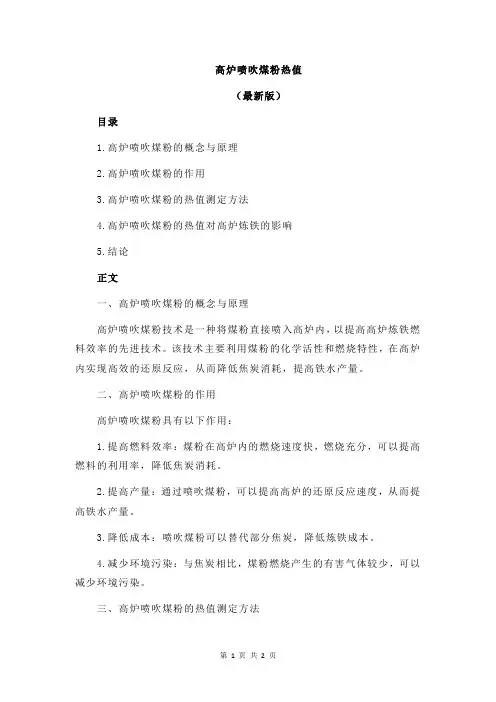

高炉喷吹煤粉热值(最新版)目录1.高炉喷吹煤粉的概念与原理2.高炉喷吹煤粉的作用3.高炉喷吹煤粉的热值测定方法4.高炉喷吹煤粉的热值对高炉炼铁的影响5.结论正文一、高炉喷吹煤粉的概念与原理高炉喷吹煤粉技术是一种将煤粉直接喷入高炉内,以提高高炉炼铁燃料效率的先进技术。

该技术主要利用煤粉的化学活性和燃烧特性,在高炉内实现高效的还原反应,从而降低焦炭消耗,提高铁水产量。

二、高炉喷吹煤粉的作用高炉喷吹煤粉具有以下作用:1.提高燃料效率:煤粉在高炉内的燃烧速度快,燃烧充分,可以提高燃料的利用率,降低焦炭消耗。

2.提高产量:通过喷吹煤粉,可以提高高炉的还原反应速度,从而提高铁水产量。

3.降低成本:喷吹煤粉可以替代部分焦炭,降低炼铁成本。

4.减少环境污染:与焦炭相比,煤粉燃烧产生的有害气体较少,可以减少环境污染。

三、高炉喷吹煤粉的热值测定方法高炉喷吹煤粉的热值通常采用卡计法进行测定。

卡计法是一种常用的煤粉热值测定方法,其基本原理是:在一定的氧气流量下,将煤粉与氧气混合,燃烧产生的热量通过热量计进行测定,从而计算出煤粉的热值。

四、高炉喷吹煤粉的热值对高炉炼铁的影响高炉喷吹煤粉的热值对高炉炼铁有着重要的影响。

热值越高,煤粉在高炉内的燃烧速度越快,还原反应越充分,燃料效率越高,铁水产量也越高。

反之,热值越低,煤粉的燃烧速度越慢,还原反应不充分,燃料效率降低,铁水产量降低。

五、结论高炉喷吹煤粉技术是一种提高高炉炼铁燃料效率、降低炼铁成本、减少环境污染的先进技术。

高炉喷吹煤粉的热值对高炉炼铁有着重要的影响,需要对其进行准确的测定和合理的控制。

第30卷第1期2010年3月黑龙江冶金H eilong jiang M etall u rgyV o.l 30 N o .1M arch2010收稿日期:2009-10-27作者简介:张田伟,毕业于鞍山科技大学,冶金工程专业。

热重法高炉喷吹煤粉燃烧性的研究张田伟(吉林钢铁有限公司,吉林134000)摘 要:采用热重法对高炉喷吹煤粉的燃烧性进行了研究,通过对单煤、混煤燃烧时的热力学分析,发现混煤的燃烧率大于组成该混煤的纯煤燃烧率的加权平均值。

结果表明,混煤喷吹有利于提高煤粉的燃烧率,扩大高炉喷吹量和降低喷煤成本。

关键词:热重法;燃烧性;混煤R esearch On Co m busti on Property w ith PCIZhang T ianw ei(Tonghua Iron and Steel Group ,Jili n 134000)Abst ract :Thr ough ther m og rav i m etr y research and analysis on the co mbusti b ility o f PC I .Ther m a lA nalysis and ther m odyna m ics for different m ine po w er and m ixture when burn i n g respectively ,it isfound that the burning rate of b lended coa l is greater than w eight average va l u e o f its pure coal co m po nents by research i n g t h e burning rate of si n g le coal and the b lended coa.l The test resu lt sho w t h at m ixed coa l injection benefit to raisi n g co mbusti b ility ,increased quantity and decreased cos.t K ey W ords :Ther mogravi m etry ;Co m busti b ility ;Plended coal 影响高炉稳定顺行的因素有很多,喷吹煤粉后会给高炉的稳定顺行带来一定的困难,其中煤粉的燃烧率就是一个重要因素。

高炉喷吹煤粉热值摘要:一、高炉喷吹煤粉的概述二、高炉喷吹煤粉的热值影响因素1.煤粉的成分2.喷吹工艺3.高炉的操作条件三、提高高炉喷吹煤粉热值的策略1.选择优质煤种2.优化喷吹工艺3.调整高炉操作条件四、高炉喷吹煤粉热值检测与监测五、结论与展望正文:一、高炉喷吹煤粉的概述高炉喷吹煤粉作为一种节能、减排的技术,在我国钢铁行业得到了广泛应用。

高炉喷吹煤粉是将煤粉通过喷枪喷入高炉内,与高炉内的气体发生反应,生成一定热值的气体,从而提高高炉的热能利用率。

这种技术具有降低生产成本、减少环境污染和提高资源利用率等优点。

二、高炉喷吹煤粉的热值影响因素1.煤粉的成分煤粉的热值主要与其化学成分和物理性质密切相关。

其中,碳、氢、氧、氮等元素含量越高,煤粉的热值越高。

此外,煤粉的颗粒分布、灰分、挥发分等也对热值产生影响。

2.喷吹工艺喷吹工艺对煤粉热值的影响主要体现在喷枪的设计、喷吹压力和喷吹速度等方面。

合理的喷吹工艺能够使煤粉与高炉内气体充分混合,提高燃烧效率,从而提高热值。

3.高炉的操作条件高炉的操作条件,如炉内气氛、温度、压力等,对煤粉热值有一定影响。

合理的操作条件有利于煤粉的燃烧和热值的提高。

三、提高高炉喷吹煤粉热值的策略1.选择优质煤种选择碳含量较高、灰分较低、挥发分适中的煤种,有利于提高煤粉的热值。

同时,要考虑煤种的适应性,确保在高炉内能够充分燃烧。

2.优化喷吹工艺优化喷枪设计,提高喷吹压力和速度,使煤粉与高炉内气体充分混合,提高燃烧效率。

此外,要根据高炉的操作条件调整喷吹参数,以达到最佳的热值效果。

3.调整高炉操作条件合理调整高炉的操作条件,如保持适宜的炉内气氛、温度和压力,有利于煤粉的燃烧和热值的提高。

四、高炉喷吹煤粉热值检测与监测对高炉喷吹煤粉的热值进行实时检测和监测,可以掌握热值的变化趋势,为调整喷吹工艺和高炉操作提供依据。

检测方法包括热值仪测量、红外光谱分析等。

五、结论与展望高炉喷吹煤粉技术具有显著的节能减排效果,通过优化煤种选择、喷吹工艺和高炉操作条件,可以提高煤粉的热值。

高炉制粉喷煤技术的研究与应用作者:王维乔1. 技术研发历程高炉喷吹煤粉可以降低焦炭消耗,减少炼焦污染,调节炉况,促进高炉稳定顺行,强化高炉冶炼。

首钢作为我国高炉喷煤技术的开创者和先行者,早在196 3年,就进行了系统的研究与试验,并于1964年在国内率先将其在高炉上进行工业化试验。

1966年,首钢在全公司的高炉上进行推广应用,当时的年平均喷煤量达159kg/tHM,最高月平均喷煤量达到279kg/tHM,创造了当时的世界纪录。

1994年,在首钢1726-2536m3四座高炉上应用,采用集中制粉,间接喷吹,串联罐多管路喷煤。

2000年,首钢进行重大技术改进,采用中速磨煤机制粉,布袋一级收粉,双系列串联罐直接喷吹,在首钢两座(1780m3、2536m3)高炉上应用,达到国际先进水平。

2004年,首钢国际工程公司设计的湘钢1800m3高炉,采用中速磨制粉,并列罐间接喷吹。

2007年,首钢国际工程公司设计的迁钢2号2650m3高炉,采用并列罐直接喷吹,并实现全自动喷煤操作。

2009年,首钢国际工程公司设计的京唐1号5500m3高炉,采用并列罐直接喷吹,全自动喷煤操作,并实现浓相输送。

2010年,首钢国际工程公司设计的迁钢3号4000m3高炉,采用并列罐直接喷吹,全自动喷煤。

2010年,首钢国际工程公司设计的京唐2号5500m3高炉,采用并列罐直接喷吹,浓相输送,全自动喷煤。

经过几十年的发展,首钢国际工程公司不断完善和优化设计,掌握了从原煤料场到煤粉制备和喷吹的全套高炉喷煤工艺设计。

近年来,首钢国际工程公司还参与编制了国家标准GB 50607-2010《高炉喷吹煤粉工程设计规范》。

2. 高炉喷吹煤粉技术的主要技术特点2.1 长距离直接喷吹,紧凑型布局由首钢国际工程公司设计的首钢2号、3号高炉喷煤工程,完全采用国产化技术和设备,采用紧凑型短流程工艺,实现了煤粉长距离直接喷吹。

2号高炉喷煤总管长度达到452m,已被列入第九批《中国企业新记录》。

高炉喷吹用煤粉可行性指标的研究与应用随着全球经济的发展,能源的需求不断增加,而煤粉喷吹作为一种最重要的燃料,在高炉运行中起到至关重要的作用,为此,研究高炉喷吹用煤粉的可行性指标和应用变得异常重要,其目的是使用有效的煤粉喷吹系统和最佳的煤粉,以满足高炉的要求,并有效地减少煤粉喷吹系统的耗能和维护成本。

一、高炉喷吹用煤粉的可行性指标研究

1、粘度:煤粉的粘度是描述煤粉的属性,是确定煤粉可行性的关键因素之一。

煤粉的粘度直接取决于煤粉本身的细度,煤粉筛分精度越高,粘度越低,煤粉的喷射效果越好;

2、水分:煤粉的可行性指标之一是水分,它表示煤粉的含水量,良好的煤粉含水量应低于5%,煤粉含水量高于5%会导致煤粉喷射器的结垢,影响煤粉合成效率;

3、桶底烧结:桶底烧结是指煤粉喷入桶中时,由于滞留煤粉受到炉内高温作用而发生化学反应,形成烧结物,烧结物附着在桶底,影响煤粉喷射器的合成效率,从而影响高炉的热力学性能。

二、高炉喷吹用煤粉可行性指标的应用

1、改善煤粉喷射的效率:当煤粉的粘度太高或水分太高时,可以通过添加润滑剂、改变煤粉含碳率和改变煤粉筛分精度等方式来改善煤粉喷射的效率,以满足高炉生产的要求;

2、提高喷吹的热效率:煤粉的可行性指标良好可以提高煤粉喷射热效率,从而提高高炉的热效率;

3、节约能源:通过采用高效煤粉喷射技术,有助于节约能源,减少煤粉消耗,有利于保护环境。

综上所述,研究高炉喷吹用煤粉的可行性指标和应用对于高炉的运行有着重要的意义,它可以有效提高煤粉喷射的效率,提高高炉的热效率,节约能源,保护环境。

因此,有必要持续不断地开展高炉喷吹用煤粉可行性指标的研究和应用,以发挥煤粉在高炉运行中的最佳作用。

实验项目名称:高炉喷吹煤粉性能研究

(一)喷吹煤粉着火点测定

着火点测定意义

测定煤粉的着火点是检验其氧化程度最敏感的方法。

着火点低,燃烧性好。

着火点测定方法

测定着火点一般有两种不同类型的方法.一是恒温法.即试样臵于恒温器内,在通入空气和氧气的条件下.观测其着火性能:另一种是恒加热速率法.即试样在适当氧化剂的作用下,臵于电炉中以一定速率升温.观测其粉火性能。

我国于2001年制定的着火点测定方法GB/T18511-2001《煤的着火点测定方法》中所规定的着火点测定方法属于恒加热速率法。

1.、煤样处理

将待分析原煤样在55-60℃下(粒度<0.2mm)干燥2 h。

2、测定原理

将煤样与亚硝酸钠按一定比例混合.井以一定速度加热,当升到一定温度时.煤样突然燃烧使温度骤然升高。

由测量系统自动记录突增温度,并自动判断终点。

3、测定仪器

由着火温度自动测定仪侧定。

仪器由加热炉、加热体和控制测量系统组成.将煤样以匀速加热。

加热到一定温度时.煤样突然燃烧.此时温度急剧增加。

在升温曲线上出现转折点.计算机则根据温度记录求出转折点温度.以此作为煤的着火温度。

图1 着火温度测定仪

(二)煤粉的可磨性测定

1、测量原理

可磨性指数是指在空气干燥条件下,把试样与标准煤样磨制成规定粒度,并破碎到相同细度时所消耗的能耗比,故它的大小反应了不同煤样破碎成粉的相对难易程度,因而是一个无量纲物理量。

煤越软,可磨性指数越大,这意味着相同量规定粒度的煤样磨制成相同细度时所消耗的能最越少。

换句话说,在消耗一定能最的条件下,相同量规定粒度的煤样磨制成粉的细度越细,则可磨性指数越大。

反之,则越小。

哈氏可磨性测定仪正是报据上述原理设计的。

哈氏仪在用于可磨性指数测定之间,应用标准煤样进行校准。

国家标准

GB/T2565-1998《煤的可磨性指数测定方法》规定筛分用的标准筛孔径为0.071mm、0.63mm、1.25mm,直径为200mm。

并配有筛盖和筛底盘。

过筛时要用振筛机,要求振筛机的垂直振击频率为149min-1,水平回转频率为221min-1,回转半径

为12.5mm。

2、煤样制备:

按照GB474规定,将煤破碎至6mm,上述煤样缩分出约1Kg,放入盘内摊开至层厚不超过10mm,自然干燥后称重(精确至1g)。

用1.25mm的筛子分批过筛

上述煤样,每批约200g,,用逐级破碎的方法,不断调节破碎机的辊间距.使其只能破碎较大的颗粒。

不断破碎、筛分直至上述煤样全部通过1.25mm筛子。

留取0.63-1.25mm的煤样,弃去筛下物。

称量0.63 -1.25mm的煤样(称准到1g),计算这个粒度范围的煤样质最占破碎前煤样总质量的百分数(出样率),若出样率小于45%,则该煤样作废。

再从6mm 煤样中缩分出1kg,重新制样。

3、测定步骤

①试运转哈氏仪,检查是否正常,然后将计数器的拨杆调到合适的启动位臵,使仪器能在运转(60±0.25)r时自动停止。

②彻底清扫研磨碗、研磨环和钢球,并将钢球尽可能均匀分布在研磨碗的凹槽内。

③将0.63-1.25mm的煤样混合均匀,用二分器分成120g,用0.63mm筛子

在振筛机上筛5min,以除去小于0.63mm的煤粉;再用二分器缩分为每份不少于50g的两份煤样。

④称取(50±0.01)g已除去煤粉的煤样记作m(g)。

将煤样均匀倒入研磨碗内,平整其表面,并将落在钢球上和研磨碗凸起部分的煤样清扫到钢球周围,使研磨环的十字槽与主轴下端十字头方向基本一致时将研麟环放在研磨碗内。

⑤把研磨碗移入机座内。

使研磨环的十字槽对准主轴下端的十字头同时将研磨碗挂在机座两侧的螺栓上,拧紧固定,以确保总垂直力均匀施加在8个钢球上。

将计数器调到零位,启动电机,仪器运转(60±0.25)r后自动停止。

⑥将保护筛、0.071 mm筛子和筛底盘套叠好,卸下研磨碗,把粘在研磨环上的煤粉刷到保护筛上,然后将磨过的煤样连同钢球一起倒入保护筛,并仔细将粘在研磨碗和钢球上的煤粉刷到保护筛上。

再把粘保护筛上的煤粉刷到0.071 mm筛子内。

取下保护筛并把钢球放回研磨碗内。

⑦将筛盖盖在0.071 mm筛子上,连筛底盘一起放在振筛机上振筛10min。

取下筛子,将粘在0.071 mm筛面底下的煤粉刷到筛底盘内,重新放到振筛机上振筛5min,再刷筛面底下一次,振筛5min,刷筛面底下一次。

称量0.071mm筛上的煤样(称准到0.01g),记作M1(g)。

称量0.071mm筛下的煤样(称准到0.01g),筛上和筛下煤样质量之和与研磨前煤样质量m(g)相差不得大于0.5g,否则测定结果作废,应重做试验。

4、数据处理及分析

按式下式计算出0.071mm筛下煤样的质量M2(g)。

M2=M-M1

式中:M-煤样质量,g;

M2-筛下物质量,g;

M1-筛上物质量,g;

根据筛下煤样的质量,查校准图,得出可磨性指数(HGI)。

取两次重复测定的算术平均值,修约到整数报出。

备注:校准图的绘制

绘制校准图要使用具有可磨性指数标准约40、60、80和110,4个一组的国家可磨性标准煤样。

每个标准煤样用本单位的哈氏仪,由同一操作人员按要求和步骤

重复测定4次。

计算出0.071mm筛下煤样的质量,取其算术平均值。

在直角坐标纸上以计算出的标准煤样筛下物质量平均值为纵坐标,以其哈氏可磨性指数标准值为横坐标,根据最小二乘法原则对以上4个标准煤样的测定数据作图,该直线就是所用哈氏仪的校准图。

图2标准煤可磨性图谱。