铜管胀接技术研究

- 格式:pdf

- 大小:201.92 KB

- 文档页数:3

表2 铜制U型换热器设备的主体材料壳程S30408f 700*8/16管程S30408f 700*8/16管板S30408与Ni307B 堆焊f 763*65+31换热管TP1f 19*1.52 制作过程2.1 制定工艺制作的方案强度胀通常都会对管板表面的硬度方面进行严格要求,要求其硬度一定要高出换热管的30HB ,这样才是强度胀的最佳状态,可是管板材料一般都是S30408,钢管材料则是TP1,S30408的硬度会超出TP1很多,对强度胀的合规情况进行有效验证,实施受阻的试验操作。

基于钢管规格与管板的规格,使用S30408的管板,其厚度要求为45mm [2]。

在机械胀处理之后,胀度方面管控在6%~8%之间,遵照管壁减薄率中的相关要求进行计算,胀后的内径是17.06~17.11mm ,同时属于是过胀状态。

在对管板结构进行实验测试的时候,遵照依据国家相关规定对其实施1.5MPa 的水压实验,在进行加压处理的时候已经产生了泄漏问题。

初步判断有可能是在实验制作的时候因为其他诸多因素的影响,导致了这次实验操作的不成功。

因为这样的现象很有可能会在成品当中产生,所以,为了确保产品的制造质量,需要使用其他方式来进行试验制作。

基于其他单位当中曾经尝试过的制造经验,如果在胀管才做以前,将钢管和管板之间的间隙当中填塞进金属胶水,之后再实施强度胀操作。

可是针对这样的金属材质来讲,浇水稳定性方面并不具备试验数据的有效支撑,同时在如果浇水长期处在高温环境当中进行实际应用,其稳定性方面也是非常值得进行深入探究的。

针对S30408材质的管板和TP1钢管实施焊接与贴胀,使用ERNiCu-7的氩弧焊焊丝实施焊接操作,在焊接的过程当中,如果不进行填丝操作,那么接头位置就难以进行熔合。

而在填丝过程当中,要求相关工作者一定要对点和角度与送死角度进行充分而良好的掌握,只有这样才能够让管板接头实现完全的连接,然而这样的操作难度是非常大的。

在试验操作之后能够发现,其依然存在1/4的接头位置泄漏,缺陷同样是裂纹,并且其并未完全融合。

关于空调铜管焊接技术探析发表时间:2018-05-28T11:22:57.557Z 来源:《基层建设》2018年第8期作者:孙广域[导读] 摘要:铜管是空调制冷剂的通道,其作用十分重要,铜管泄露是空调的致命缺陷,一旦泄露空调的制冷剂将全部溢出,空调由于缺乏传热介质,而使空调器失效。

广东省工业设备安装有限公司 510080摘要:铜管是空调制冷剂的通道,其作用十分重要,铜管泄露是空调的致命缺陷,一旦泄露空调的制冷剂将全部溢出,空调由于缺乏传热介质,而使空调器失效。

本文围绕基础焊料的选用、基础焊接的具体操作以及基础工件的焊接操作展开了讨论,并且简要分析了焊接质量检验的手段。

关键词:空调;铜管;焊接早在20世纪80年代,铜铝管就在国内开始应用,但没有成为关注焦点,其主要原因是铜、铝原材料价格差别不大。

但自从2004年以来,受国内外各种因素影响,铜原材料价格大幅上涨,己从2004年的2 3万元吨提高到2006年初的4.5万元吨,年中最高接近8.5万元吨,现维持在6.5万元吨左右。

企业为降低生产成本,提高市场竞争力,开始关注采用铜铝管代替铜管,从而引发了铜铝之争。

铜铝管不仅应用于空调的连接配管,也应用于冰箱、空调的冷凝器和蒸发器。

铜铝管的制造方法通常可分为焊接和非焊接两种,其中焊接方法有摩擦焊、储能焊、闪光焊、电阻焊、钎焊及超声波焊接等,非焊接方法有洛克环、丝扣及胶粘轧压等。

本文主要介绍铜铝管焊接技术的研究历程,力争使读者能够全面了解铜铝管技术。

铜铝管接头形式铜铝管是全铜管的替代产品之一,采用铜铝管既可以节省成本,又不影响原来全铜管的连接方式。

铜铝管接头的形式主要有直管对接、扩口管插接、缩口管插接和缩口管搭接4种。

直管对接时,铜铝管接合面积小,容易出现泄露。

扩口管插接时,铜铝管接合面积虽然大了,但焊接时顶锻力较小,仍然易漏,这种接口又叫做铜包铝接头。

缩口管插接时,将铜管缩口,焊接时顶入铝管,形成接合面,此时连接较牢固,这种接口可叫做铝包铜接头。

横管式煤气初冷器的换热管胀接工艺研究横管式煤气初冷器是煤气净化系统中的重要设备之一,其功能是将高温的煤气通过换热器进行冷却,以达到净化煤气的目的。

换热器的换热管是横置于煤气流道内的,由于管子在高温高压的煤气环境下工作,会受到热膨胀的影响,容易导致管子的变形和破裂,从而影响设备的正常运行。

因此,对换热管的胀接工艺进行研究和优化,对于提高设备的运行稳定性和安全性具有重要的意义。

一、横管式煤气初冷器的结构和工作原理横管式煤气初冷器是一种典型的换热器,其主要由壳体、管束、管板、进出口管道等组成。

煤气从进口管道进入换热器,通过管束内的换热管进行换热,然后从出口管道排出。

在换热过程中,煤气的温度逐渐降低,达到净化煤气的要求。

二、换热管的热膨胀问题换热管在高温高压的煤气环境下工作,会受到热膨胀的影响。

热膨胀会导致管子的长度和直径发生变化,从而影响设备的正常运行。

为了解决这个问题,需要对换热管的胀接工艺进行研究和优化。

三、换热管胀接工艺的研究1、胀接形式胀接形式包括机械胀接和化学胀接两种。

机械胀接是指将管子插入胀接管内,然后通过机械力的作用将管子与胀接管紧密连接起来。

化学胀接是指在管子和胀接管之间涂上一层化学胀接剂,通过化学反应将管子与胀接管紧密连接起来。

2、胀接材料胀接材料包括高温合金、不锈钢、铜合金等。

这些材料具有高强度、高耐腐蚀性、高耐热性等特点,可以满足换热管在高温高压环境下的工作要求。

3、胀接工艺胀接工艺包括管子预处理、涂胀接剂、机械胀接等步骤。

在进行胀接之前,需要对管子进行预处理,包括去污、打磨等。

然后在管子和胀接管之间涂上一层化学胀接剂,待胀接剂干燥后,将管子插入胀接管内,然后通过机械力的作用将管子与胀接管紧密连接起来。

四、结论横管式煤气初冷器是煤气净化系统中的重要设备之一,其换热管在高温高压的煤气环境下工作,容易受到热膨胀的影响,从而影响设备的正常运行。

通过对换热管的胀接工艺进行研究和优化,可以提高设备的运行稳定性和安全性。

空调管翅式换热器液压胀接力的研究摘要:管翅式换热器是空调系统中的核心设备,其质量可以影响到空调使用寿命和性能。

传统的机械胀接方式因其稳定高效的优点被普遍使用,但换热管的内螺纹结构会受到破坏从而降低换热器传热性能,在如今小管径换热管胀接需求下,机械胀接更容易导致管体弯折破损。

本文通过液压胀接代替机械胀管方式对换热管与翅片进行胀接能有效的避免带来的弊端,并研究得出合理液压力大小,再通过金相显微镜观察翅片与换热管有效接触面积来判断其胀接质量。

结果表明,通过液压胀接方式能有效保护内部螺纹结构,且液压胀接力为10MPa时胀接质量最佳。

关键词:管翅式换热器;液压胀接;液压力随着人们对空调性能要求提高,空调行业也由传统的速度规模型向质量效益性转型升级[1]。

其中换热器是影响空调器耗能的核心部件,如图1所示它由换热管(无缝内螺纹铜管)与亲水铝箔翅片(铝箔)组成。

管内表面采用螺纹设计,不仅可以增加内表面的传热面积,还可以促进制冷剂的紊流,从而提高换热器的热传导效率[2]。

相较于无内螺纹的光面铜管,螺纹铜管换热效率可以提高20%-30%,并且降低15%的能耗。

图1管翅式换热器结构常见的换热管胀接方法主要有四种:机械胀接,爆炸胀接,液压胀接,橡胶胀接[3]。

机械胀接是通过带有锥度的胀接芯轴带动胀珠旋转,并在换热管内部碾压,使铜管膨胀,利用铜管与翅片之间的残余压力完成连接的过程[4-5]。

机械胀接由于技术成熟、生产效率高等优势,至今仍被国内外广泛应用[6]。

但在机械胀接过程中,会对内螺纹铜管的内壁带来加工硬化及一定的拉划破坏,可能会影响无缝内螺纹铜管的传热效率。

当换热管直径更小时(如小于5mm),机械胀接难以实现可靠的胀接。

管材液压胀形(Tube Hydroforming,简称THF)是一种利用液压流体作为均匀成形介质,将金属管加工成复杂空心件的非机械成形技术[7]。

现探究利用液压胀接来对管翅式换热器的内螺纹铜管与翅片进行连接,将均匀的液压力作用于内螺纹铜管的内表面,使铜管直径胀大而贴紧翅片内表面。

压力管胀接压力管胀接是一种常见的管道连接方式,用于连接不同工作压力下的管道。

正是由于其特殊的结构和性能,使得它在各个行业的管道工程中得到了广泛的应用。

压力管胀接的作用主要体现在以下几个方面。

首先,它可以承受较高的工作压力。

由于管道工程中常常会遇到高压和低压管道的连接问题,而传统的焊接和螺纹连接方式在高压下往往容易出现泄漏等问题。

而压力管胀接则采用了特殊的结构,使得其在承受高压的同时能够保持良好的密封性能。

压力管胀接具有较好的抗震性能。

在地震等自然灾害发生时,传统的管道连接方式往往容易出现断裂和漏水等问题,给人们的生命财产安全带来严重威胁。

而压力管胀接则采用了柔性材料和特殊的设计结构,使得其能够在地震等极端情况下保持相对的稳定性和可靠性。

压力管胀接还具有一定的位移补偿能力。

在管道工程中,由于温度变化或管道本身的膨胀,往往会引起管道的变形和位移。

传统的焊接和螺纹连接方式在这种情况下往往无法满足需求,而压力管胀接则能够通过其特殊的结构和材料,实现对管道位移的补偿和调整,从而保持管道的稳定性和正常运行。

值得一提的是,压力管胀接虽然在各个行业的管道工程中应用广泛,但其安装和维护也需要一定的技术和经验。

首先,在安装时需要根据具体的工作压力和管道材质选择适合的压力管胀接。

其次,在使用过程中需要定期检查和维护,确保其性能和功能的正常运行。

最后,在拆卸和更换时需要注意安全,避免对周围环境和人员造成伤害。

压力管胀接作为一种特殊的管道连接方式,在各个行业的管道工程中发挥着重要的作用。

它具有承受高压、抗震以及位移补偿等特点,能够保证管道的稳定性和正常运行。

然而,其安装和维护也需要一定的技术和经验,只有在正确使用和操作的情况下才能发挥其最大的作用。

因此,在进行管道工程设计和施工时,需要充分考虑到压力管胀接的特点和要求,以确保管道工程的质量和安全。

铜管胀接技术研究

黄坤荣3 王汉青 寇广孝 周湘江

(南华大学)

摘 要 对制冷设备中铜管与管板的胀接技术进行了较详细的分析,并阐述了胀接

时应注意的各种问题。

关键词 铜管 胀管技术 制冷设备

0

前言

铜管由于其优良的导热性能,而在空调制冷、热泵机组中被大量使用。铜管和管板的连接方式主要为胀接。胀接具有结构简单,管子修补容易等特点。传热管与管板的连接是管壳式换热器设计与制作过程中的一个最重要、最关键的环节,如果没有严格的管理程序与操作方法,往往会导致管端连接处的管板变形、管束扭曲,造成泄漏,甚至使换热管发生裂纹等损坏,故在胀管时必须严格注意换热管的壁厚、管板与管子的材质、管孔的尺寸、管子表面及管孔加工的粗糙度、胀管的程序等。本文对影响铜管与管板胀接强度及密封性的各种因素进行较详细的分析。1 胀接使用温度与压力范围 由于胀接管端处在胀接时产生了塑性变形,存在着残余应力,随着温度的上升,残余应力逐渐消失,这样使管端胀接处的密封性能和结合力降低。所以,胀接结构受到压力和温度的一定限制。我国GB151-1999标准规定,强度胀接适用于设计压力≤4MPa,设计温度≤300℃,但对胀接所使用的材料未做限制。参考日本千代田株的实验成果,对于紫铜管(T2Y2)与钢板的胀接,其使用温度不应超过180℃,设

计压力可取<5MPa。

2

影响胀管性能的若干因素

211 换热管与管板材料的匹配

GB151只提出管板材料的硬度值一般不

低于换热管材料的硬度值。国外不少标准都规

定管板的硬度值应大于管子的硬度,一般控制

在HB20~30[1]。当硬度差值过小时,胀接后管

子的回弹量有可能大于管板的回弹量而造成胀

接不紧;但是,当管子与管板的硬度值相差较

大时也得不到较佳的胀接质量。我们在实践中

发现:铜管与不锈钢管板很难获得较佳的胀接

质量。所以,与紫铜管

(

T2Y

2

)

胀接的管板材料

最好选用Q235-A、20R或以其为基体的复合

管板等。

212 胀接长度

胀接长度与拉脱力成正比,但胀接长度超

过50mm时,其效果反而不好。因此各国标准

都规定胀接长度小于50mm,且距管板内表面

(壳程侧)

3

mm

处不胀,当管板较薄时,可采用

3黄坤荣,男,1972年10月生,讲师。衡阳市,421001。

61

铜管胀接技术研究

管板名义厚度减去3mm后全长胀接。换热管的胀接部分与非胀接部分应圆滑过渡,不应有变化急剧的棱角。 213 管孔径与管间距 为了确保胀接质量,应严格控制管孔径与管间距。较大的管间距可以避免胀管时对其周边管孔的影响,但会减少单位面积的布管数量。因此,管间距应严格按照GB151-1999的要求

确定。管与管孔径间隙以狭为好,过大的间隙

容易造成胀接的密封性下降,而且胀管时间也

长,导致材料性能恶化。对于铜管与碳钢管板

胀接的管孔尺寸,应严格按照GB151-1999的

要求进行(见表1)。

214 管孔开槽

表1 铜和铜合金换热管的管板管孔直径及允许偏差(单位

:

mm

)

换热管外径

10121416192225303235

管孔直径101251212514125161251912522125251253013032135351

40

允许偏差

+01100+0112

0

管孔开槽的目的是提高拉脱力及增强密封性。国外厂家经过实验提出:如果设无开槽时拉脱力为100,则开一个槽拉脱力可达140,开两个槽拉脱力可达150[1]。 GB151-1999规定开槽尺寸:宽度为3mm,深度为015~018mm,当板厚∆<25mm时,开一个槽;当板厚∆≥25mm时,开两个槽。 215 管孔与换热管表面粗糙度 从拉脱力观点分析,希望管与管孔之间的接触面越粗糙越好,因为较粗糙的结合面可以产生较大的摩擦力,胀后不易拉脱;但从密封的观点看,两者表面粗糙度越小越好,因为较光滑的结合面不易产生泄漏。因此,应将换热管管头在磨管机上进行加工,使其粗糙度达Ra≤613Λm,管板孔壁在钻孔后达到Ra≤1215Λm,这样既保证了胀接的牢固性,又满足了其严密性的要求。同时,在胀接前应清除换热管管端表面及管孔表面的附着物、锈斑、油污及氧化层,使换热管管端表面呈现金属光泽,其长度应不少于二倍管板的厚度,另外,管孔表面不应有影响胀接连接紧密性的缺陷,如贯通的纵向或螺旋状刻痕等[2]。 216 胀管率H 胀管的可靠性可用胀管率H来表示:H=d1-d2-(D-d)d-d2×100%式中 d1——胀管后管子内径

,

mm

d

2

——胀管前管子内径

,

mm

d

——胀管前管子外径

,

mm

D

——管板的管孔直径

,

mm

胀管率H应控制在019%~212%[3]之间。

胀管率H<019%为欠胀,管子胀后未产生足

够的塑性变形,不能保证胀接质量。胀管率

H

>212%为过胀,

管子胀后产生过大的塑性变

形,加工硬化现象严重,容易导致管子出现裂

纹等缺陷,管板也可能产生塑性变形而不能有

效地回弹,从而影响胀接接头的性能。对于贴

胀胀管率H取较小的值,而对于强度胀胀管率

H取较大的值。胀管率H

对于胀接的牢固性

和密封性非常重要,最好通过试胀来确定相对

合适的胀管率H值。

3

胀接方法

换热管和管板的胀接方法可分机械胀接、

液压胀接和爆破胀接等。最普遍采用的是机械

胀接法,较为先进的是液压胀接法。下面对机

械胀接法和液压胀接法中一些要求作一简述。

311 机械胀接法

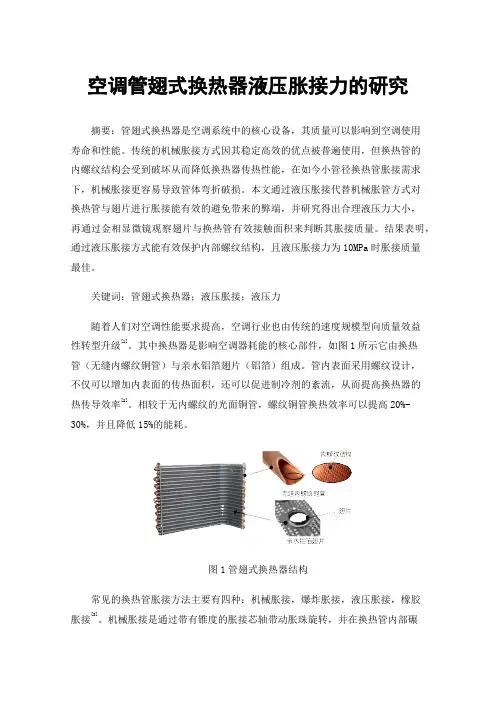

机械胀管法(见图1)[4]是较早使用的胀接

方法,是国内普遍采用的换热器管子与管板的

连接方法,目前基本采用后退式的胀接方法。

机械胀接具有操作简便、投资小的特点

,

71

《化工装备技术》第25卷第3期2004年

图1 机械胀管

对于一般要求的换热器基本能满足设计要求。

机械胀管根据驱动源分有手动和电动两种,根

据滚子的数目分又有三滚式和五滚式两种。当

采用电动的五滚式时,胀接较均匀。

在使用机械胀管的方法时,由于在胀管时

受到滚子强烈的交变载荷,管子半径方向扩大

了,管材轴向也由于力的作用产生了轴向流动

,

因此,机械胀管法存在着管口的残余应力较大、

胀接后管壁减薄、管材表面硬化、管束变形、管

板管孔歪斜、管头凸出、长度变化等缺点。

312 液压胀管法

液压胀管法(见图2)是一项较新的技术

,

它没有机械胀管法的上述缺点,而且其胀接部

图2 液压胀管

1—管子 2—芯棒 3—O形圈 4—中心孔 5

—管板

位的变形较缓和,在整个胀区内胀接压力分布

均匀,同时在操作时,其控制性和操作性较好

,

因此容易获得较高的胀接质量。另外,液压胀

接生产效率较高、劳动强度较小。

但是,在操作时应严格控制胀管液压,因

为太高的液压会使管板管孔产生变形,影响邻

近的管子,使得胀接强度与密封性受到影响。

4

胀后检查

胀管后应进行外观检查、强度检验和气密

性检验。换热管在管板外露部分应均匀平整;换

热管与管板胀接完毕后,其扩大部分应无明显

的棱角;换热管胀口不严时应在无压状态下重

胀,重胀次数不超过两次。

5

结束语

总之,在制冷设备中,换热铜管与管板的

胀接技术是一个看似简单却又复杂的技术,是

此类换热器设计与制造中的一个最关键的环

节,应引起足够的重视。此外,在该技术中还

有一些课题有待进一步研究,例如采用液压胀

接时胀接压力的选取与胀接时间的控制等。

参 考 文 献

1 王荣贵.换热器换热管与管板的胀管技术.化肥设计,

2002,40:8

2 国家质量技术监督局.GB151-1999管壳式换热器.北京:

中国标准出版社

,2001.

3 李文军.管壳式换热器的胀接工艺.压力容器,2001,18(3

)

4 聂清德.化工设备设计.北京:化学工业出版社,1991.

(收稿日期:2004201203)

便携式农药残留测定仪

由博纳新技术研究所开发的CL-BIII便携式农

药残留测定仪,集存储、传输、图形显示于一身,汇智

能、轻便、准确于一体。产品具有如下特点:1、小巧

轻便,外形43×96×240mm,净重400g。2、全中文液

晶显示屏。3、可以设置4个测试波长。4、计算机通信

功能。5、可存储对照数据,动力学曲线显示功能。6、

电池供电,也可外接市电电源。供电方式:既可用4节

5号电池供电,

也可通过直流适配器供电。

电脑通讯:RS232接口,可通过电脑对仪器各模块

的参数进行设置,可将保存在仪器内部的测定数据上

传到外接的电脑中。

性能稳定:该仪器的光信号接收部分采用了日本

进口光电传感器,性能稳定。配备吸光度与光量检测模

块,便于及时跟踪和记录仪器的状态。操作方法简单易

学,可即买即用。可配备微型打印机。

任意调整:测定样品的时间可进行调整(1分钟或

3分钟任意选择);可通过仪器测定标准样品做出对照,

也可通过手动设定对已有对照进行修正,可显示对照

曲线。(刘 功

)

81

铜管胀接技术研究