集箱管座角焊缝超声波探伤方法研究

- 格式:pdf

- 大小:173.25 KB

- 文档页数:4

用超声波相控阵检测钢箱梁桥面板U肋角焊缝熔深的试验研究摘要钢箱梁桥面板U肋与桥面板的连接焊缝属于薄板角焊缝,应用传统手工超声波检测手段对其熔深进行检测存在定位不准、判伤困难的技术难题。

而超声波相控阵检测为U肋角焊缝熔深的检测提供了一种新的选择,该方法判伤准确,测量精度高,还可大幅提高检测效率。

通过仿真模拟和对比试验,认为该方法可以应用于类似的薄板焊缝探伤。

关键词发展;手工超声波检测手段;效率钢筋梁板上主要是面板疲劳形成的厚度,那么在很多情况下,所要面对的就是疲劳损伤的运营期间主要的危害之一,在研究中可以看出,正交异性面板是在研究中可以看出的,所要承受的面板应力是不大的,所关注的重点是局部的应力,而面外变形和扭转就直接产生了疲劳应力,同样也会直接影响面板的疲劳性能。

1 超声波相控阵检测的技术1.1 检测的原理超声波相控阵换能器的设计是基于以往的传统模式,换能器是由多个相互独立压电晶片组成的,当然每个晶片称为一个单元,需要按照一定的规则和时序用电子系统的控制激发到每个单元中去,这样让阵列中各个单元发射的超声波叠加到一个新的波阵面中去,同样,在反射波的接收过程中,按照一定的规则和时序控制接收单元并且进行信号的合成,再继续将合成的结果以适当的形式显示出来。

这样由原理可以看出,相控阵换能器最显著的特点就是可以灵活运用,便捷而有效的控制声束形式和声压来进行分布,这样对于所进行的动态进行调整,而且对于探头可以快速地进行平移声束。

对于桥面板的形式来说,U形焊缝可以通过熔透的检测技术来进行的,相控阵检测的技术具体如下:①可以实现线形扫查,扇形扫查和动态深度的聚焦,从而同时具备了宽波束和多焦点的特性,大量的超声波可以适当使用A扫描的数据来进行增加,对于不同角度的分辨率,将焊缝根部成型方向的影响降低。

②可以通过增加一次激发晶片数据来提高声束指向性,提高成像的精度,有利于减小带来的误差。

③可以优化控制焦柱的长度,焦点尺寸和声束方向,在分辨率的时候,噪声是比大的,缺陷检出率,测量精度等方面具有一定的优越性。

建筑钢结构焊缝超声波检测技术探析首先,建筑钢结构焊缝超声波检测技术的原理是利用超声波在声导体中传播的特性。

超声波在焊缝中的传播速度取决于材料的密度和弹性模量。

当超声波遇到缺陷时,会发生多次反射和散射,从而影响超声波的传播路径和能量。

通过检测超声波传播的时间和能量的变化,可以确定焊缝中的缺陷位置和尺寸。

其次,建筑钢结构焊缝超声波检测技术的具体步骤如下。

首先,需要选择合适的超声波传感器和检测仪器,并调整超声波的频率和功率。

然后,将传感器放置在待测的焊缝表面,并施加适当的压力来确保传播的稳定性。

接下来,将超声波的传播时间和能量的变化记录下来,并与标准数据进行比较,以确定焊缝的质量。

最后,建筑钢结构焊缝超声波检测技术具有一些优点和应用前景。

首先,该技术可以非破坏性地检测焊缝的缺陷和质量,避免了因拆除焊缝而引发的额外损失。

其次,该技术对焊缝中的各种缺陷,如气孔、夹渣和裂纹等,都有很高的检测精度。

此外,该技术还可以实时监测焊缝的质量变化,并及时采取补救措施。

然而,建筑钢结构焊缝超声波检测技术也存在一些局限性。

首先,该技术对焊缝的厚度和尺寸有一定的限制,较粗和较大的焊缝往往会影响超声波的传播和接收效果。

其次,该技术在对离焊缝较远的深层缺陷进行检测时存在一定的困难,这需要采用更复杂的检测装置和方法。

综上所述,建筑钢结构焊缝超声波检测技术是一种常用的非破坏性检测方法,通过利用超声波的传播和反射特性来检测焊缝的缺陷和质量。

这种技术具有检测精度高、操作方便等优点,但也存在一定的局限性。

随着科技的不断进步和应用经验的积累,建筑钢结构焊缝超声波检测技术将会在建筑工程领域得到更广泛的应用。

焊缝的超声波检测摘要超声波检测是在现代科学基础上产生和发展的检测技术,它借助先进的技术和仪器,在不损坏、不改变被测对象理化状态的情况下,对被测对象的内部及表面结构、性质、状态进行高灵敏度和可靠性的检查和测试,借以评判它们的连续性、完整性、安全性以及其他性能指标。

作为一种有效地检测手段,超声波检测在我国已经广泛的应用与经济建设的各个领域,例如特种设备的检测盒在用检测,以及机械、冶金、石油天然气、化工、航空航天、船舶、铁道、电力、核工业、兵器、煤炭、有色金属、建筑等行业。

其中在焊接设备的焊缝检测以及保证焊接设备的产品质量和使用安全方面,超声波检测起到了很重要的作用。

在国内外,几乎各个工业部门都应用焊接技术制造各种重要结构,特别是锅炉、压力容器、压力管道和各种钢材的结构主要是采用焊接方法制造的。

有资料表明,通过焊接加工的钢材占世界钢材产量的50﹪以上。

超声波检测是焊接焊缝缺陷并为焊接焊缝质量评价提供重要的检测结果。

本篇论文主要介绍了超声波检测的原理、特点、焊缝的典型缺陷、超声波检测在焊接中的应用及焊缝的超声波检测的发展方向等内容。

其宗旨在既与当前焊缝的超声波检测技术的应用和发展接轨,又充分体现出焊接设备领域的超声波检测的特点、使用以促进行业检测技术的持续发展。

关键词:超声波检测,焊缝,原理,特点,应用The Format Criterion of Master’s Degree Paperof SYUTAbstractUltrasonic detection is based on modern science and the development of detecting technology, it with the help of advanced technology and equipment, without damage, do not change the state of the measured object lihua cases, the object to be measured state of internal and surface structure, properties, high sensitivity and reliability of the inspection and test, so as to judge their continuity, integrity, security, and other performance indicators. As a kind of effective detection methods, ultrasonic testing has been widely used in our country and the various fields of economic construction, such as special equipment test kits with testing, as well as machinery, metallurgy, petroleum, chemical, aerospace, shipbuilding, railways, electric power, nuclear industry, weapon, coal, nonferrous metals, construction and other industries. The weld inspection in the welding equipment, and ensure the quality of welding equipment and the use of security, played an important role in ultrasonic testing.Application at home and abroad, and almost every industrial sector welding technology manufacturing all kinds of important structures, especially in boiler, pressure vessel, pressure pipe and all kinds of steel structure is mainly made in the welding method. The data show that, by welding processing of steel accounts for more than 50 ﹪of world steel output. Ultrasonic detection is welding seam defect and provide total want to welding seam quality evaluation results.This paper mainly introduced the principle and characteristics of ultrasonic testing, typical defects of weld ultrasonic testing in the application of welding and the development direction of weld ultrasonic testing, etc. The aim in both with the current of weld ultrasonic testing technology application and development of community, and fully reflects the characteristics of welding equipment in the field of ultrasonic testing, use, in order to promote the sustainable development of detecting technology of the industry.Keywords: ultrasonic testing, weld, principle, characteristics and application第1章绪论1.1 超声波检测的发展现状随着电子技术的迅速发展,使超声波无损探伤技术和仪器得到了相应的发展与应用。

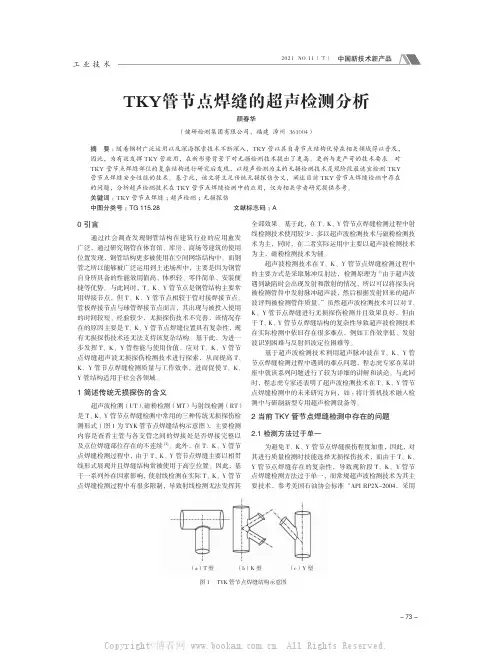

- 73 -工 业 技 术0 引言通过社会调查发现钢管结构在建筑行业的应用愈发广泛,通过研究钢管在体育馆、库房、商场等建筑的使用位置发现,钢管结构更多被使用在空间网络结构中。

而钢管之所以能够被广泛运用到上述场所中,主要是因为钢管自身所具备的性能效用值高、体积轻、零件简单、安装便捷等优势。

与此同时,T、K、Y 管节点是钢管结构主要常用焊接节点,但T、K、Y 管节点相较于管对接焊接节点、管板焊接节点与球管焊接节点而言,其出现与被投入使用的时间较短、经验较少,无损探伤技术不完善,该情况存在的原因主要是 T、K、Y 管节点焊缝位置具有复杂性,现有无损探伤技术还无法支持该复杂结构。

基于此,为进一步发挥T、K、Y 管性能与使用价值,应对T、K、Y 管节点焊缝超声波无损探伤检测技术进行探索,从而提高T、K、Y 管节点焊缝检测质量与工作效率,进而促使T、K、Y 管结构适用于社会各领域。

1 简述传统无损探伤的含义超声波检测(UT)、磁粉检测(MT)与射线检测(RT)是T、K、Y 管节点焊缝检测中常用的三种传统无损探伤检测形式(图1为 TYK 管节点焊缝结构示意图),主要检测内容是查看主管与各支管之间的焊接处是否焊接完整以及点位焊缝部位存在的不连续[1]。

此外,在T、K、Y 管节点焊缝检测过程中,由于T、K、Y 管节点焊缝主要以相贯线形式展现并且焊缝结构常被使用于高空位置。

因此,基于一系列外在因素影响,使射线检测在实际T、K、Y 管节点焊缝检测过程中有很多限制,导致射线检测无法发挥其全部效果。

基于此,在T、K、Y 管节点焊缝检测过程中射线检测技术使用较少,多以超声波检测技术与磁粉检测技术为主,同时,在二者实际运用中主要以超声波检测技术为主,磁粉检测技术为辅。

超声波检测技术在T、K、Y 管节点焊缝检测过程中的主要方式是采取脉冲反射法,检测原理为 “由于超声波遇到缺陷时会出现发射和散射的情况,所以可以将探头向被检测管件中发射脉冲超声波,然后根据发射回来的超声波评判被检测管件质量。

《超声波技术在压力容器焊缝检测中应用试验研究》篇一一、引言随着工业技术的快速发展,压力容器的安全性和可靠性成为了工程领域关注的重点。

焊缝作为压力容器的关键组成部分,其质量直接影响到设备的整体性能与使用寿命。

传统的焊缝检测方法已难以满足高精度、高效率的检测需求。

因此,本研究将超声波技术应用于压力容器焊缝的检测中,以期提高检测的准确性和效率。

二、超声波技术概述超声波技术是一种非接触式、高精度的检测方法,其原理是利用超声波在介质中的传播特性进行检测。

超声波在传播过程中,当遇到不同介质或缺陷时,会产生反射、折射等现象,通过检测这些现象,可以判断出焊缝的质量。

超声波技术具有检测速度快、精度高、对检测对象无损伤等优点,非常适合用于压力容器焊缝的检测。

三、试验方法与步骤1. 试验准备:选择具有代表性的压力容器焊缝作为试验对象,准备超声波检测设备、标定样块等。

2. 设备标定:使用标定样块对超声波检测设备进行标定,确保设备的准确性和可靠性。

3. 数据采集:利用超声波检测设备对焊缝进行扫描,记录反射波的数据信息。

4. 数据处理:将采集的数据进行整理和分析,判断焊缝的质量。

5. 结果分析:根据处理后的数据,分析焊缝的缺陷类型、位置和大小。

四、试验结果与分析1. 试验结果:通过超声波技术检测,成功获取了压力容器焊缝的反射波数据,并根据数据判断出焊缝的缺陷情况。

2. 结果分析:(1)缺陷类型:根据反射波的特征,可以判断出焊缝中的缺陷类型,如气孔、夹渣、未熔合等。

(2)缺陷位置:通过扫描和数据分析,可以确定缺陷在焊缝中的具体位置。

(3)缺陷大小:根据反射波的强度和形状,可以估算出缺陷的大小。

3. 优势与局限:超声波技术在压力容器焊缝检测中具有高精度、高效率、无损检测等优势,但同时也存在对操作人员技能要求较高、对复杂焊缝的检测效果有限等局限性。

五、结论与展望通过本次试验研究,证明了超声波技术在压力容器焊缝检测中的有效性和实用性。

焊缝超声波探伤检测报告一、检测目的本次检测旨在对焊缝进行超声波探伤检测,以确定焊缝的质量和存在的缺陷情况,为后续工作提供参考依据。

二、检测对象本次检测对象为某工程项目中的焊缝,包括横焊缝和纵焊缝。

三、检测方法采用超声波探伤技术进行检测,具体操作步骤如下:1. 对焊缝进行清洁处理,确保表面无杂质和污垢。

2. 将超声波探头放置在焊缝上方,通过超声波的传播和反射,获取焊缝内部的信息。

3. 对焊缝进行全面扫描,记录下焊缝内部的缺陷情况和位置。

4. 根据检测结果,对焊缝进行评估和分类,确定焊缝的质量等级。

四、检测结果经过超声波探伤检测,得到如下结果:1. 横焊缝横焊缝的质量较好,未发现明显的缺陷,焊缝内部结构均匀,无裂纹、气孔等缺陷。

2. 纵焊缝纵焊缝存在一些缺陷,主要包括气孔和裂纹。

其中,气孔分布较为集中,主要集中在焊缝的两端,大小不一,最大的气孔直径为3mm;裂纹主要分布在焊缝的中部,长度不一,最长的裂纹长度为10mm。

五、检测结论根据检测结果,对焊缝进行评估和分类,确定焊缝的质量等级。

横焊缝的质量等级为一级,纵焊缝的质量等级为二级。

六、建议措施针对纵焊缝存在的缺陷,建议采取以下措施:1. 对焊缝进行修补,填补气孔和裂纹,确保焊缝的完整性和稳定性。

2. 对焊接工艺进行优化,减少气孔和裂纹的产生。

3. 对焊接人员进行培训,提高其焊接技能和质量意识。

七、总结超声波探伤技术是一种非破坏性检测方法,可以对焊缝进行全面、准确的检测,为保证焊缝的质量和安全性提供了重要的技术支持。

在实际工程中,应加强对焊缝的检测和管理,确保焊缝的质量符合要求。

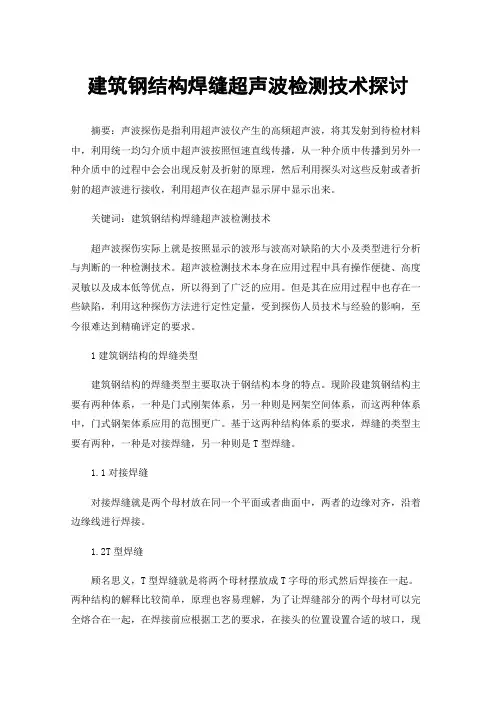

建筑钢结构焊缝超声波检测技术探讨摘要:声波探伤是指利用超声波仪产生的高频超声波,将其发射到待检材料中,利用统一均匀介质中超声波按照恒速直线传播,从一种介质中传播到另外一种介质中的过程中会会出现反射及折射的原理,然后利用探头对这些反射或者折射的超声波进行接收,利用超声仪在超声显示屏中显示出来。

关键词:建筑钢结构焊缝超声波检测技术超声波探伤实际上就是按照显示的波形与波高对缺陷的大小及类型进行分析与判断的一种检测技术。

超声波检测技术本身在应用过程中具有操作便捷、高度灵敏以及成本低等优点,所以得到了广泛的应用。

但是其在应用过程中也存在一些缺陷,利用这种探伤方法进行定性定量,受到探伤人员技术与经验的影响,至今很难达到精确评定的要求。

1建筑钢结构的焊缝类型建筑钢结构的焊缝类型主要取决于钢结构本身的特点。

现阶段建筑钢结构主要有两种体系,一种是门式刚架体系,另一种则是网架空间体系,而这两种体系中,门式钢架体系应用的范围更广。

基于这两种结构体系的要求,焊缝的类型主要有两种,一种是对接焊缝,另一种则是T型焊缝。

1.1对接焊缝对接焊缝就是两个母材放在同一个平面或者曲面中,两者的边缘对齐,沿着边缘线进行焊接。

1.2T型焊缝顾名思义,T型焊缝就是将两个母材摆放成T字母的形式然后焊接在一起。

两种结构的解释比较简单,原理也容易理解,为了让焊缝部分的两个母材可以完全熔合在一起,在焊接前应根据工艺的要求,在接头的位置设置合适的坡口,现阶段建筑钢结构焊缝比较常见的坡口有五种主要类型,分别是适合应用与薄板对接焊缝的I型坡口、适合应用于中厚板对接的V型坡口、适合应用于厚板对接的X型接口、适合应用于T型连接的单V型坡口以及K型坡口。

2建筑钢结构的焊缝内部缺陷焊接本身是比较容易受到各方面影响的。

主要的影响因素有焊接的工艺、施工的环境等,而钢结构施工要大量应用焊接技术,钢结构焊缝也就不可避免会出现一些内部的缺陷。

比较常见的内部缺陷是夹渣、未熔合、裂纹、气孔以及未焊透等几类,按照对钢结构焊缝强度的影响程度来划分,单个的气孔和点状的夹渣是一般缺陷,对焊缝强度的影响不会特别大。

钢管间焊缝超声波检测新方法用超声波束在焊缝表面垂直入射法,代替目前国内普遍采用的超声波束在焊缝两侧倾斜入射法,是焊缝超声波检测技术上的一次新的突破;用自行研制的双晶聚焦直探头检测钢管之间搭接焊缝,可以解决该类焊缝内在缺陷的漏检问题,提高无损检测的准确度。

钢管与钢管之间的连接结构,通常采取焊接形式,焊缝质量主要取决于焊接过程的工艺控制和操作水平,但检测方法的选择是质量控制的重要因素,本文基于工作实践,就此类焊接结构、焊缝形式和无损检测方法进行分析,并就采用自主研发的双晶聚焦直探头代替斜探头的检测优势进行阐述。

1 钢管相贯节点焊缝的主要特点钢管相贯连接形式通常体现在钢管网架和化工单元设备的管道布置。

钢网架结构主要是用不同直径不同壁厚的钢管与钢管焊接、钢管与空心钢球、钢管与钢板等焊接而成。

正如标准中描述的圆管相贯节点形式,对于通常采取的主管和支管焊接组成的结构,支管直接搭接在主管上形成椭圆形式的相贯结合面或结合线,主管的搭接部位一般不开设孔槽,支管的管口部位通常不开设坡口,随着主管与支管之间中线夹角的变化以及支管在同一个焊接区域搭接支管的数量不同。

在化工单元设备的管道(如公用管道、公用工程管道和仪表管道等)之间的连接,不同于钢网架结构,主管与支管或者管道与主体设备之间采取开孔槽,并且管道的工况处于受热受压或腐蚀等因素影响,其焊接质量的要求往往更加严格。

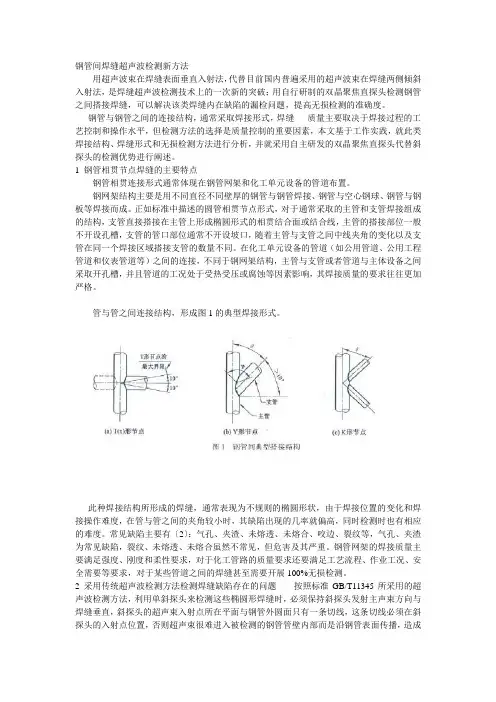

管与管之间连接结构,形成图1的典型焊接形式。

此种焊接结构所形成的焊缝,通常表现为不规则的椭圆形状,由于焊接位置的变化和焊接操作难度,在管与管之间的夹角较小时,其缺陷出现的几率就偏高,同时检测时也有相应的难度。

常见缺陷主要有〔2〕:气孔、夹渣、未熔透、未熔合、咬边、裂纹等,气孔、夹渣为常见缺陷,裂纹、未熔透、未熔合虽然不常见,但危害及其严重。

钢管网架的焊接质量主要满足强度、刚度和柔性要求,对于化工管路的质量要求还要满足工艺流程、作业工况、安全需要等要求,对于某些管道之间的焊缝甚至需要开展100%无损检测。

超声波检测1超声波检测介绍焊缝埋藏的缺点形状、大小、方向、深度等各不相同,超声波检测技术采纳一种角度的探头对整个焊缝进行检测。

速度慢,检测结果受操作人员主观意识和检测水平的阻碍,检测人员劳动强度大,在检测工作量较大的工程中超声波检测技术已成为一种趋势。

超声波检测具有分辨率高、定位、定量准确、缺点直观、检测速度快、效率高、平安性好、没有辐射等优势。

并能现场出结果,以便跟踪检测,提高焊接质量。

A.工艺流程:2超声波检测进程 a.受检表面预备 探头移动区的宽度按检测设备而定,一样为焊缝双侧个不小于150mm 范围。

焊缝双侧各150mm 的范围内,管子制管焊缝应用机械方式打磨至与母材齐平。

应清除探头移动区的飞溅、锈蚀、油垢及其他杂物。

每条焊缝应有编号标记,在平焊位置还应有起始标记和扫查标记,起始标记用“0”表示,扫查标记用箭头表示,通常沿介质流动方向顺时针用记号笔画定,所有标记对扫查无阻碍。

b.耦和剂 典型的耦和剂为工业浆糊为主。

在冬季施工,考虑到环境温度,需要加酒精,避免工业浆糊凝固。

在试块上调剂仪器和管材检测时应采纳同一种耦合剂。

c.试块 b. 探头的选用采纳频率5MHz ,前沿不大于12mm ,晶片有效面积不大于96mm 2的方晶片斜探头.探头折射角或k 值选择表管壁厚度(mm )探头折射角(0) 探头K 值 5~8~ 3~ >8~30 ~ ~C.仪器型号CUD-2080数字式超声波探伤仪、DUT-998数字式超声波探伤仪、CTS-22模拟超声波探伤仪。

3 A 型脉冲超声波探伤仪操作规程a.操作前预备检测人员操作前必需对所利用的探伤仪的灵敏度在“标准试块”上进行校正,保证探伤仪、探头的组合灵敏度达到要求。

正确的选择探头、检测方式。

检测人员依照仪器校正得出的数据,在超声波显示屏上绘出“DAC ”线。

监理单位无损检测指令项目部委托书 现场探伤 审核收返修出报告整理存档探伤前工作准备耗材 安全部署 焊口编号 藕合剂 调试机器 对比试块 缺陷波判定 存储波形审核存储记录 返修通知单报予监理 监理 业主探伤仪电池电量保证充沛。

建筑钢结构焊缝超声波检测技术探讨摘要:在钢结构的应用过程中,将会出现诸多的阻碍性问题,这些问题将会给整体性的钢结构质量埋下较多的安全隐患,尤其要注重其中的焊缝质量不可靠问题,不仅要督促相关的技术人员,对此问题进行辨别,而后还要借助先进的技术手段对具体的问题予以确定,促使最终的钢结构质量可以满足设计图纸的相关要求,现阶段的钢结构焊缝检测技术有多种,其中极为典型的就是超声波探测技术,此技术在钢结构焊缝检测中发挥了巨大的作用,它的实际应用范围也是最为广泛的,因此,针对建筑钢结构焊缝超声波检测技术的应用方式进行了相应的探析。

关键词:建筑工程;钢结构焊缝;超声波检测前言焊缝的实际质量将会难以通过肉眼进行辨别,因此,就要借助先进的技术措施,而超声波检测就是极具代表性的技术措施,确保检测质量。

鉴于此,现对钢结构焊缝类别以及焊缝内部的问题进行了相应的分析,而后又对具体的焊缝探伤方式进行了切合实际的探析。

1超声波工艺1.1超声波工艺的特点超声波的概念是超声产生震动在介质中传播的过程,其频率大于二十赫兹。

人们经常利用超声波检测厚度较大的材料,其检测准确且经济成本低,能够对特殊位置进行精准的定位。

在人体中应用时也不会给人体带来伤害。

所以,超声波检测技术已经是人们常用的无损检测方法之一。

其基本特点主要有四点:第一,超声波在介质中传播时遇到界面会发生反射。

第二,超声波的指向性会随着频率的提高而更加明确。

第三,超声波的穿透性能好。

第四,超声波的声速和强弱等参数都能为人们提供重要信息。

当前超声波的检测在工业无损检测中应用较为普及,超声波检测普遍适用于绝大多数焊缝以及构件,非金属构件也同样适用。

1.2超声检测工艺超声检测工艺就是利用上述特点,当其中存在缺陷就会影响着超声波的传播。

人们将耦合剂覆盖在构件上,让超声波在构件中工作。

在超声波扫描的过程中,工作人员可以利用显示器查看超声波的波形进一步找到发生损伤的位置。

超声波探伤仪在世面上种类繁多,其中最为常用的是A型脉冲反射式探伤仪,此种仪器的工作频率在零点五兆赫兹至五兆赫兹,其通过超声波传递原理工作,虽然可以精确检测焊缝的质量但却对表面接触材料粗糙度有一定要求,且目前市场在仍处于半自动化工作,因此探伤的结果在一定程度上会受技术人员影响。

电站锅炉集箱小口径接管座角焊缝无损检测技术导则

电站锅炉集箱小口径接管座角焊缝无损检测技术导则是指对电站锅炉集箱中的小口径接管座角焊缝进行无损检测的技术规范和操作指导。

下面是该导则的一些主要内容:

1. 检测方法:导则应明确采用的无损检测方法,如超声波检测、射线检测、涡流检测等。

应根据具体情况选择合适的检测方法。

2. 设备要求:导则应详细规定无损检测设备的要求,包括检测仪器、探头、探测介质等。

设备要求应符合相关国家标准或技术规范。

3. 检测参数:导则应明确检测参数的选取和设置,如超声波检测的频率、幅度、探头尺寸等。

参数设置应根据焊缝的特点和要求进行合理选择。

4. 检测操作:导则应详细描述无损检测的操作过程,包括仪器校准、探头的放置和移动方式、信号采集和分析等。

操作要求应准确、可靠,并符合相关标准。

5. 缺陷评定:导则应规定对于检测中发现的缺陷的评定标准和方法。

对于不同类型的缺陷,如焊缝内夹渣、气孔、裂纹等,应有明确的评定方法。

6. 报告要求:导则应规定无损检测报告的要求,包括报告的内容、格式、数据记录和存档等。

报告应真实、准确地反映检测结果。

7. 人员要求:导则应规定无损检测人员的资质要求和培训要求。

人员应具备相关的技术知识和操作能力,并持有相应的证书。

8. 质量控制:导则应明确质量控制的要求,包括对检测仪器的校验和维护、人员的日常管理和培训等。

质量控制的目的是确保检测结果的准确性和可靠性。

以上是针对电站锅炉集箱小口径接管座角焊缝无损检测技术导则的一些主要内容,具体导则的编制应根据实际情况和相关标准进行详细规定。

钢结构焊缝无损检测中超声波探伤技术探讨摘要:超声波探伤技术是目前国内外应用最广泛、使用频率最高且发展最快的一种无损检测技术。

它在钢结构焊缝检测中的应用大大提高了工作精度和工作效率。

本文首先阐述了超声波探伤技术的工作原理、技术优势及局限性,然后简要分析了影响超声波探伤技术效果的因素,最后对控制超声波探伤技术效果的对策进行阐述。

关键词:钢结构;焊缝无损检测;超声波探伤技术前言:钢结构的超声波无损检测是在现代科学基础上产生和发展的检测技术,借助先进的技术和设备,在不损坏、不改变被测对象理化状态的情况下,对被检测对象的内部结构进行高灵敏度和高可靠性的检查和测试。

近年来,在科学技术不断发展的背景下,超声波探伤技术在钢结构焊缝无损检测中的应用越来越好,但也暴露出一些不足之处。

一方面取决于所采用的技术和装备的水平,另一方面更重要的是取决于检测人员的知识水平和判断能力。

因此为保证超声波探伤技术对钢结构焊缝无损检测结果的准确可靠性,作者对超声波探伤技术的影响因素实施分析显得十分必要。

1超声探伤技术工作原理声源产生超声波,采用一定的方式使超声波进入工件,超声波在工件中传播并与工件材料以及其中的缺陷相互作用,使其传播方向或特征被改变,改变后的超声波通过检测设备接受,并对其进行处理分析,根据接受的超声波特征,判断内部存在缺陷及其特征。

焊缝检测主要采用斜探头横波检测,倾斜探头使声束倾斜入射,倾斜探头有各种倾斜角度。

当超声波穿过钢的上表面,有缺陷时,一些超声波被反射回来。

距离不同,返回探头的时间也不同。

在示波器上,将显示反射脉冲,称为损伤脉冲。

当无缺陷时,则无损伤脉冲。

当在焊缝中发现缺陷时,可以基于探头在测试件上的位置和显示器上的缺陷回波的高度来确定焊缝缺陷的位置和尺寸,就可确定出焊缝缺陷的位置和大小。

这是因为在探伤前按一定的比例在超声仪荧光屏上作有距离-波幅曲线。

2超声波探伤优势及其局限性超声波探伤优点:缺陷定位较准确;灵敏度高,可检测工件内部尺寸很小的缺陷;检测成本低、速度快、设备轻便且对人体及环境无害等。

收稿日期:20040803

作者简介:张彦新(1973),男,工程师,主要从事无损检测技术工作。

集箱管座角焊缝超声波探伤方法研究AnInvestigationtoFlawDetectingMethodforFilletWeldofTube-seatonHeader张彦新1,牛晓光1,郝晓军1,张宏芹2(1.河北省电力研究院,河北 石家庄 050021;2.河北热电有限责任公司,河北 石家庄 050041)摘要:采用小角度纵波探头从集箱侧入射,配合大角度、短前沿、小晶片斜探头从管座侧入射的超声波检验方法对锅炉集箱小径管管座角焊缝进行检验,经理论分析、试验室及现场应用试验证明,该方法具有灵敏度高、易于应用等特点。关键词:管座角焊缝;超声波探伤;小角度纵波探头;缺陷Abstract:Theultrasonicdetectingmethod,usingsmallanglelongitudinalwaveprobeinjectingfromheaderside,alongwiththebigangleshortfrontedgeandsmallcrystalchipbevelprobeinjectingfromtubeseatside,isprovedeffective,throughtheo2reticalanalysis,laboratoryandapplicationtests,forflawdetec2tionoftubeseatfilletweldofsmalltubeonheader.Thismethodhasthefeaturesofhighsensitivityandiseasytouse.Keywords:tubeseatfilletweld;ultrasonicflawdetection;smallanglelongitudinalwaveprobe;defect中图分类号:TG441.7

文献标识码:B

文章编号:10019898(2004)06004104

1 问题的提出集箱管座角焊缝(以下简称角焊缝)是连接管排与集箱的刚性结构,其结构应力主要集中在角焊缝根部,若集箱或管排膨胀不畅,应力也主要传递到焊缝根部。该角焊缝在焊接过程中冷却速度快,容易出现未焊透、未熔合、裂纹等缺陷。在锅炉启/停和运行过程中,瞬间的温度变化和运行工况波动都会使连接管与集箱之间出现较大的温差,因此会产生较大的热应力,并导致上述缺陷的扩展及热疲劳裂纹的形成与发展。对近年来河北省南部电网角焊缝泄漏的分析结果表明,大部分泄漏是由于角焊缝在制造过程中形成的未焊透、未熔合、裂纹等危险性缺陷在运行中扩展导致的,因此对角焊缝内部缺陷的检验至关重要。由于小口径管座角焊缝结构复杂,目前国内外还没有一种有效的焊缝内部质量检验方法。虽然X

射线可作为一种检测手段,但存在着以下几个突出问题:

a.集箱管座管排密、间距小,大部分位置无法摆放射线机,没有合适的透照角度。b.由于最佳投影角度受到限制,射线对未熔合、裂纹等面积性危险缺陷检出率较低。c.角焊缝数量多,工期紧,射线探伤效率低。超声波检验对未焊透、未熔合、裂纹等危害性面积型缺陷检测灵敏度较高,该方法是角焊缝内部缺陷检验的主要发展方向。经可行性研究、试验后,首次应用小角度纵波探头从集箱侧入射,配合大角度、高频率、短前沿、小晶片斜探头从管座侧入射的超声波检验方法对锅炉集箱小径管管座角焊缝进行超声波探伤。

2 集箱管座的结构及超声波检验可行性分析2.1 结构在集箱的设计制造过程中,管座的开孔坡口型式在总结实践经验的基础上不断地进行调整,现常见2种坡口型式。a.安放式管座 其结构型式如图1所示,易发生缺陷的部位为焊缝与管座及集箱熔合线部位,焊缝裂纹、未焊透等易出现在焊缝根部。

图1 安放式角焊缝结构示意图・14・

2004年第6期 河 北 电 力 技 术 第23卷© 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net b.插入式管座 其结构型式如图2所示,焊缝结构型式较安放式管座复杂得多。该结构管座角焊缝由于具有应力集中程度低、结构疲劳寿命长、焊接金属填充量大、焊缝区域强度大、管座坡口补强好等优点而得到了广泛应用。该结构属未焊透结构,在温度应力和结构应力共同作用时,根部未焊透超标、坡口未熔等缺陷易成为裂纹源,最终使结构失效。

图2 插入式角焊缝结构示意图2.2 可行性根据对河北省南部电网各发电厂机组的调查,

锅炉集箱管径一般为273~608mm,集箱壁厚为20

~65mm,管座管径为42~89mm,管座壁厚为4~10mm,集箱管座间距为30~40mm。在焊缝缺陷中,面积型缺陷的应力集中系数和应力强度因子远大于体积型缺陷,因此在检验中首先要将裂纹、未焊透、未熔合缺陷的检出作为重点,

其次是夹渣和气孔的检出。在角焊缝的缺陷中,由于焊缝冷却速度快及角焊缝应力集中系数大造成的应力裂纹一般出现在焊缝根部,与未焊透出现的位置相近;坡口未熔合一般出现在集箱侧及管座侧的焊缝熔合线部位;未焊透缺陷出现在焊缝根部。这些面积型缺陷利用超声波纵波和横波探伤时灵敏度较高。根据对管座角焊缝结构的分析,如图3、图4所示,选用小角度纵波探头从集箱外壁入射、大角度小径管探头从管座侧入射的超声波检验方法进行检验。

图3 插入式角焊缝超声波检验示意图(单位:mm

)

图4 安放式角焊缝超声波检验示意图3 超声波探伤工艺设计及试验结果分析3.1 小角度纵波斜入射探头的设计与选择针对管座侧斜探头检测存在部分漏检区及集箱侧普通斜探头入射无法检测到焊缝的问题,采用小角度纵波探头在集箱外壁位置进行探伤,探头主声束与探头轴线成一定的夹角,可以探测到普通直探头不能检测的区域。3.1.1 小角度纵波探头折射角的选择小角度纵波探头的折射角度首先应满足能扫查到整个焊缝区域,如图3、图4所示需满足公式:

β≥arctg

a+l0

2T

(1)

β≤arctg

l-5

2T

(2)

式中 β———探头折射角;

T———集箱壁厚;a———焊缝宽度;l0

———探头前沿长度;

l———管座间的距离。根据集箱壁厚及角焊缝的型式规格选择探头角度,在满足式(1)、式(2)要求的情况下,尽量选择角度较小的探头,以提高探伤灵敏度。3.1.2 探头其它参数的选择综合考虑近场长度、灵敏度、集箱外壁曲面及管座间距等问题,选择探头晶片为<6mm~<10mm,

频率为2~5MHz。3.1.3 集箱外弧曲面对缺陷定位的影响由于集箱内、外壁为曲面,在周向和轴向探伤时超声波的定位会有不同:

轴向检测时,二次波定位采用如下公式:

L=2T×tgβ(3)

式中 L———集箱外壁缺陷水平距离;

・24・

2004年第6期 河 北 电 力 技 术 第23卷© 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.netT———集箱壁厚;β———探头折射角。

周向检测时,二次波定位公式如下:

L1=2πDarcsin(Rrsinβ)-β360(4)

式中 L1———集箱外壁缺陷沿集箱外弧表面所测得的圆周距离;

R———集箱外圆半径;r———集箱内圆半径;β———探头折射角。

根据JB47301994《压力容器无损检测》,曲面声程校正系数的计算公式如下:

μ=

1-rRcosφ

1-rR

(5)

根据式(5)计算,采用折射角为小于20・的小角度探头入射,r/R小于0.5时,μ>1.1,即r/R小于0.5时需做曲面修正。锅炉集箱r/R均>0.5,

故角焊缝超声波检测时虽轴向和周向的缺陷定位有所不同,但不需做曲面修正。当需要准确确定缺陷位置时,可采用式(3)和式(4)

进行缺陷准确定位。

3.1.4 集箱外弧曲面对折射角及灵敏度的影响GB113451989《钢焊缝手工超声波探伤方法和探伤结果分级》要求:检验曲面工件时,如探伤面曲率半径R≤W

2

/4时,应采取与探伤面曲率相同

的对比试块。其中W为探头长度,取10mm,则W2/4=25mm,远小于集箱曲率半径,因此集箱外弧曲面对探头耦合、折射角变化及灵敏度的影响可以忽略。3.1.5 小角度纵波斜入射探头折射波分析纵波倾斜入射后产生折射纵波和折射横波,其声程差为Δτ:

Δτ=T(c12×cosβ1)/(cs2×cosβs)-T(6)

式中,T为反射体声程,对于小角度纵波入射,

入射角一般比较小,cosβ1=cosβs≈1,钢中的c

12=

5900m/s,cs2=3230m/s,代入式(6)可得Δτ=0.8T。即:利用小角度纵波探伤时,折射横波在缺陷纵波讯号声程后的0.8T位置出现,且横波的反射声压约为纵波的1/3,故折射横波不会对纵波产生干扰。3.2 斜探头的选择为了准确检测根部缺陷,并能检出焊缝内的中下部缺陷,根据常规探伤经验,对探头频率、晶片尺

寸、K值等的选择应尽可能避开超声波近场区,并具有较高的灵敏度,能全面扫查到焊缝的整个截面。集箱管座的特点是:管径小、曲率大,造成声速扩散使灵敏度降低;管壁薄、声程短、有近场干扰;探头折射角大,易产生变形波等。根据上述特点、对探头的综合要求是:尺寸小、前沿短、杂波少、指向性好、力求排除近场干扰影响等。斜探头的选择可参照DL/

T8202002《管道焊接接头超声波检验技术规程》,选择晶片尺寸<6mm×<6mm或<6mm×<8mm、频率5MHz、前沿≤5mm。探头K值的选择首先要满足的条件是一次反射波能扫查到管座根部,根据不同的管座规格及角焊缝焊脚尺寸,在满足以上要求的基础上选择探头K值。在一次反射波能扫查到焊缝根部的情况下尽可能选择角度较小的探头,

以利于提高探伤灵敏度。3.3 对比试块及焊接试样的制作根据角焊缝的结构进行分析,制作了模拟焊缝内部未焊透、未熔合、气孔等缺陷的系列对比试块,

并选用与现场相同规格、材质的管材焊接制作了若干带缺陷的焊接试样。3.4 对比试块及焊接试样试验结论采用制作的小角度纵波探头及小径管探头对对比试块及焊接试样进行试验,得到如下试验结论:

a.在满足结构条件的基础上,应尽可能选择较小角度的纵波探头以提高探伤灵敏度。b.小角度纵波探头在集箱轴向和周向探伤的灵敏度差别可以忽略。c.小角度纵波探伤采用<1×6+2dB作为探伤灵敏度,和同深度1mm切割槽灵敏度基本相当。d.安放式管座根部未焊透的斜探头探伤灵敏度可选用小径管试块尾部0.15倍管座壁厚切槽。e.小径管斜探头检测插入式管座根部未焊透,可以通过反射波高和反射波动态波形图结合判断未焊透深度,模拟未焊透深度大于3mm时,其波形能和下端角一次波明显区分,未焊透判伤灵敏度可选用3mm切割槽对比。f.小径管斜探头检测插入式管座时,集箱侧坡口未熔合比管座侧坡口未熔合反射波有明显后移。g.由于现场检验集箱内外壁有不同程度的腐蚀,可适当提高2~4dB检验灵敏度。h.该超声波检验方法得到的检验结论与实测出的射线检验结果相符。