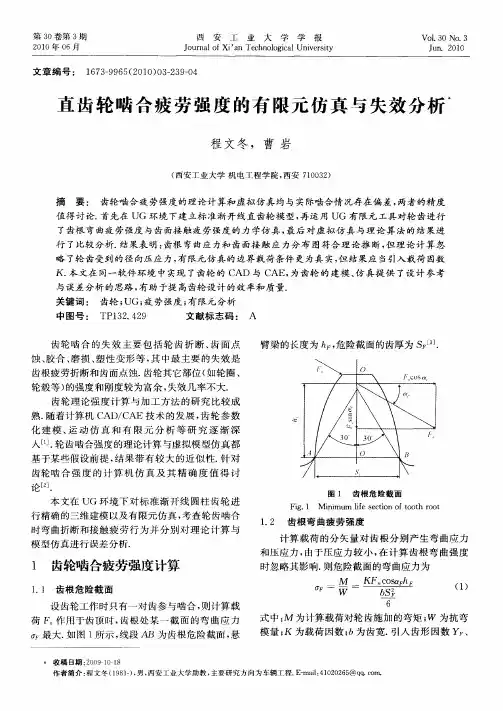

齿轮失效分析与实例

- 格式:pdf

- 大小:2.42 MB

- 文档页数:24

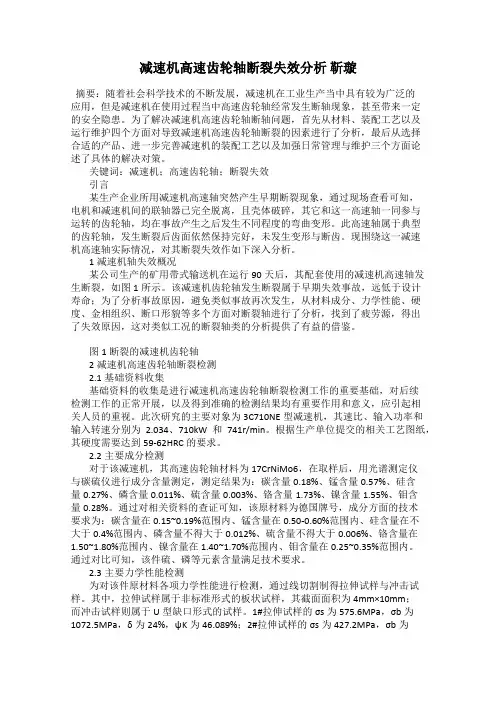

减速机高速齿轮轴断裂失效分析靳璇摘要:随着社会科学技术的不断发展,减速机在工业生产当中具有较为广泛的应用,但是减速机在使用过程当中高速齿轮轴经常发生断轴现象,甚至带来一定的安全隐患。

为了解决减速机高速齿轮轴断轴问题,首先从材料、装配工艺以及运行维护四个方面对导致减速机高速齿轮轴断裂的因素进行了分析,最后从选择合适的产品、进一步完善减速机的装配工艺以及加强日常管理与维护三个方面论述了具体的解决对策。

关键词:减速机;高速齿轮轴;断裂失效引言某生产企业所用减速机高速轴突然产生早期断裂现象,通过现场查看可知,电机和减速机间的联轴器已完全脱离,且壳体破碎,其它和这一高速轴一同参与运转的齿轮轴,均在事故产生之后发生不同程度的弯曲变形。

此高速轴属于典型的齿轮轴,发生断裂后齿面依然保持完好,未发生变形与断齿。

现围绕这一减速机高速轴实际情况,对其断裂失效作如下深入分析。

1减速机轴失效概况某公司生产的矿用带式输送机在运行90天后,其配套使用的减速机高速轴发生断裂,如图1所示。

该减速机齿轮轴发生断裂属于早期失效事故,远低于设计寿命;为了分析事故原因,避免类似事故再次发生,从材料成分、力学性能、硬度、金相组织、断口形貌等多个方面对断裂轴进行了分析,找到了疲劳源,得出了失效原因,这对类似工况的断裂轴类的分析提供了有益的借鉴。

图1断裂的减速机齿轮轴2减速机高速齿轮轴断裂检测2.1基础资料收集基础资料的收集是进行减速机高速齿轮轴断裂检测工作的重要基础,对后续检测工作的正常开展,以及得到准确的检测结果均有重要作用和意义,应引起相关人员的重视。

此次研究的主要对象为3C710NE型减速机,其速比、输入功率和输入转速分别为2.034、710kW和741r/min。

根据生产单位提交的相关工艺图纸,其硬度需要达到59-62HRC的要求。

2.2主要成分检测对于该减速机,其高速齿轮轴材料为17CrNiMo6,在取样后,用光谱测定仪与碳硫仪进行成分含量测定,测定结果为:碳含量0.18%、锰含量0.57%、硅含量0.27%、磷含量0.011%、硫含量0.003%、铬含量1.73%、镍含量1.55%、钼含量0.28%。

在机械设备的传动部分,齿轮通常是作为一种变速传动零部件。

因此在我国的机械设备中,齿轮是一种不可替代的传动零部件。

伴随着现阶段我国机械设备对于齿轮的应用范围越来越大,齿轮制作以及发展也是非常的迅速。

但是在实际的设备运行过程中,齿轮往往会由于一系列的原因出现失效问题。

根据相关部门的统计,机械设备的故障中有近一半是由于齿轮失效造成的。

基于上述的情况,我们要对齿轮失效的原因给予详细的分析和处理,选择最优化的维修方法进行齿轮失效维修,保障机械设备的正常运行。

1 、机械设备中的齿轮失效主要原因关于机械设备中的齿轮失效主要原因的阐述以及分析,文章主要从三个方面进行分析以及阐述。

第一个方面是齿轮折断造成的齿轮失效。

第二个方面是齿轮齿面出现损坏造成的齿轮失效。

第三个方面是其他问题造成的齿面失效。

下面进行详细的论述以及分析。

1.1 齿轮折断造成的齿轮失效在实际的应用过程中,齿轮失效中的齿轮折断根据不同的齿轮形式有不同的折断原因。

全齿轮折断通常情况下出现在直齿轮的轮齿处;局部齿轮折断通常出现在斜齿轮以及锥齿轮的轮齿处。

下面作具体的分析。

1.1.1 在齿轮运行过程中会因为过载出现齿轮折断由于过载导致的齿轮折断,在齿轮的折断区域会出现放射状放射区域或者是人字的放射区域。

在通常情况下齿面断裂的放射方向和断裂的方向是平行的。

断面放射中心就是贝壳纹裂的断面断口。

齿轮出现过载折断的主要原因是齿轮在较短的时间内承载的外界压力远远大于齿轮本身的最大压力,过大的压力造成了齿轮强度变低,出现折断的问题。

同时导致齿轮出现折断的原因还有很多,例如齿轮的加工精度不符合要求;齿轮的齿面表面太粗糙和齿轮的加工材质本身存在缺陷等。

1.1.2 在齿轮运行过程中会因为疲劳出现齿轮折断齿轮因为疲劳出现的折断,齿轮断口有三个区域。

第一个区域是断裂源区;第二个区域是疲劳扩展区域;第三个区域是瞬间折断区域。

齿轮出现疲劳折断主要是因为齿轮在一个区域多次承受外界压力,特别是弯曲压力,这样会导致齿轮在齿根处出现变形,一旦外界受力超出了齿轮的齿面疲劳极限,就会发生齿轮折断。

齿轮常见失效形式及其解决方法(总2页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除齿轮失效分析与解决方法摘要通过对齿轮失效形式的分析,找出相应解决方法,提高机械传动齿轮质量,延长机械设备的使用寿命。

分析研究失效形式有助于建立齿轮设计的准则,提出防止和减轻失效的措施。

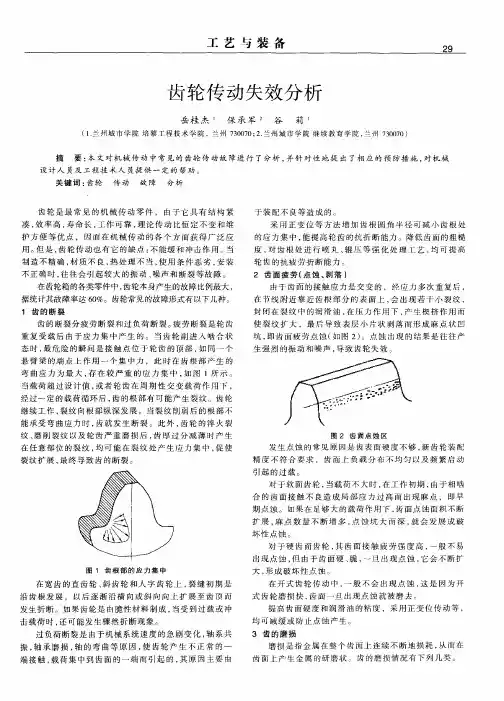

关键词失效;轮齿折断;齿面点蚀;齿面胶合;齿面磨损;齿面塑性变形齿轮是现代机械中应用最广泛的重要基础零件之一。

齿轮类型很多,有直齿轮、斜齿轮、人字齿等,齿面硬度有软齿面和硬齿面,齿轮转速有高有低,传动装置有开式装置和闭式装置,载荷有轻重之分,因此影响因素很多,所以实际应用中会出现各种不同的失效形式。

齿轮的失效主要发生在轮齿部分,其常见失效形式有:轮齿折断、齿面点蚀、齿面磨损、齿面胶合和齿面塑性变形五种。

1 轮齿折断轮齿折断有多种形式,在正常情况下,有以下两种:1)过载折断。

因短时过载或冲击载荷而产生的折断。

过载折断的断口一般都在齿根部位。

断口比较平直,并且具有很粗糙的特征。

2)疲劳折断。

齿轮在工作过程中,齿根处产生的弯曲应力最大,再加上齿根过渡部分的截面突变及加工刀痕等引起的应力集中作用,当轮齿重复受载后,齿根处就会产生疲劳裂纹,并逐步扩展,致使轮齿疲劳折断轮齿。

齿面较小的直齿轮常发生全齿折断,齿面较大的直齿轮,因制造装配误差易产生载荷偏置一端,导致局部折断;斜齿轮和人字齿齿轮,由于接触线倾斜,一般是局部齿折断。

为了提高齿轮的抗折断能力,除设计时满足强度条件外,还可采取下列措施:①采用高强度钢;②采用合适的热处理方式增强轮齿齿芯的韧性;③增大齿根过度圆角半径,消除齿根加工刀痕,齿根处强化处理;④加大齿轮模数;⑤采用正变位齿轮。

为避免轮齿折断,设计时要进行轮齿弯曲疲劳强度计算和静弯曲强度计算。

齿面磨损有磨粒磨损和跑合磨损两种。

在齿轮传动中,随着工作环境的不同,齿面间存在多种形式的磨损情况。

齿轮的故障诊断齿轮的故障诊断一、齿轮的常见故障齿轮是最常用的机械传动零件,齿轮故障也是转动设备常见的故障。

据有关资料统计,齿轮故障占旋转机械故障的10.3%。

齿轮故障可划分为两大类,一类是轴承损伤、不平衡、不对中、齿轮偏心、轴弯曲等,另一类是齿轮本身(即轮齿)在传动过程中形成的故障。

在齿轮箱的各零件中,齿轮本身的故障比例最大,据统计其故障率达60%以上。

齿轮本身的常见故障形式有以下几种。

1. 断齿断齿是最常见的齿轮故障,轮齿的折断一般发生在齿根,因为齿根处的弯曲应力最大,而且是应力集中之源。

断齿有三种情况:①疲劳断齿由于轮齿根部在载荷作用下所产生的弯曲应力为脉动循环交变应力,以及在齿根圆角、加工刀痕、材料缺陷等应力集中源的复合作用下,会产生疲劳裂纹。

裂纹逐步蔓延扩展,最终导致轮齿发生疲劳断齿。

②过载断齿对于由铸铁或高硬度合金钢等脆性材料制成的齿轮,由于严重过载或受到冲击载荷作用,会使齿根危险截面上的应力超过极限值而发生突然断齿。

③局部断齿当齿面加工精度较低、或齿轮检修安装质量较差时,沿齿面接触线会产生一端接触、另一端不接触的偏载现象。

偏载使局部接触的轮齿齿根处应力明显增大,超过极限值而发生局部断齿。

局部断齿总是发生在轮齿的端部。

2. 点蚀点蚀是闭式齿轮传动常见的损坏形式,一般多出现在靠近节线的齿根表面上,发生的原因是齿面脉动循环接触应力超过了材料的极限应力。

在齿面处的脉动循环变化的接触应力超过了材料的极限应力时,齿面上就会产生疲劳裂纹。

裂纹在啮合时闭合而促使裂纹缝隙中的油压增高,从而又加速了裂纹的扩展。

如此循环变化,最终使齿面表层金属一小块一小块地剥落下来而形成麻坑,即点蚀。

点蚀有两种情况:①初始点蚀(亦称为收敛性点蚀)通常只发生在软齿面(HB<350)上,点蚀出现后,不再继续发展,甚至反而消失。

原因是微凸起处逐渐变平,从而扩大了接触区,接触应力随之降低。

②扩展性点蚀发生在硬齿面(HB>350)上,点蚀出现后,因为齿面脆性大,凹坑的边缘不会被碾平,而是继续碎裂下去,直到齿面完全损坏。

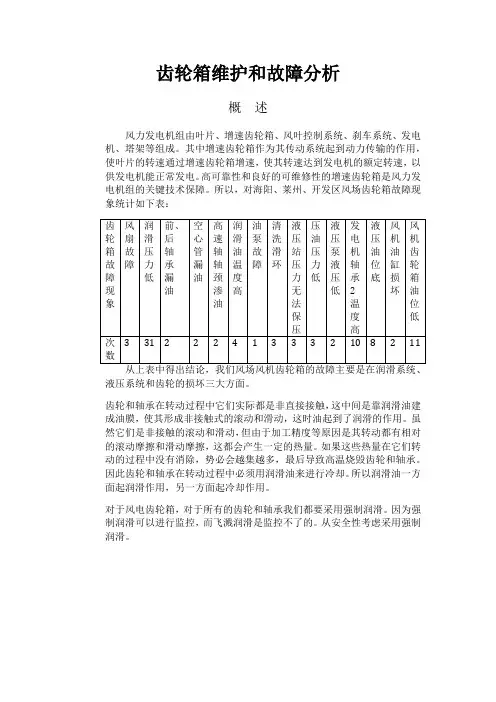

齿轮箱维护和故障分析概述风力发电机组由叶片、增速齿轮箱、风叶控制系统、刹车系统、发电机、塔架等组成。

其中增速齿轮箱作为其传动系统起到动力传输的作用,使叶片的转速通过增速齿轮箱增速,使其转速达到发电机的额定转速,以供发电机能正常发电。

高可靠性和良好的可维修性的增速齿轮箱是风力发电机组的关键技术保障。

所以,对海阳、莱州、开发区风场齿轮箱故障现象统计如下表:液压系统和齿轮的损坏三大方面。

齿轮和轴承在转动过程中它们实际都是非直接接触,这中间是靠润滑油建成油膜,使其形成非接触式的滚动和滑动,这时油起到了润滑的作用。

虽然它们是非接触的滚动和滑动,但由于加工精度等原因是其转动都有相对的滚动摩擦和滑动摩擦,这都会产生一定的热量。

如果这些热量在它们转动的过程中没有消除,势必会越集越多,最后导致高温烧毁齿轮和轴承。

因此齿轮和轴承在转动过程中必须用润滑油来进行冷却。

所以润滑油一方面起润滑作用,另一方面起冷却作用。

对于风电齿轮箱,对于所有的齿轮和轴承我们都要采用强制润滑。

因为强制润滑可以进行监控,而飞溅润滑是监控不了的。

从安全性考虑采用强制润滑。

一、风电齿轮的损坏类型及其判断下表为齿轮轮齿的主要故障形式及其原因根据裂纹扩展的情况和断齿原因断齿包括过载折断(包括冲击折断)疲劳折断以及随机断裂等断齿常由细微裂纹逐步扩展而成。

疲劳折断发生从危险截面(如齿根)的疲劳源起始的疲劳裂纹不断扩展,使轮齿剩余截面上的应力超过其极限应力,造成瞬时折断其根本原因是轮齿在过高的交变应力重复作用,在疲劳折断处,是贝状纹扩展的出发点并向外辐射产生的原因有很多。

主要是材料选用不当,齿轮精度过低,热处理裂纹,磨削烧伤,齿根应力集中等等因此在设计时需要考虑传动的动载荷谱,优选齿轮参数,正确选用材料和齿轮精度,充分保证加工精度消除应力集中集中因素等等。

过载折断总是由于作用在轮齿上的应力超过其极限应力,导致裂纹迅速扩展,常见的原因有轴承损坏突然冲击超载轴弯曲或较、大硬物挤入啮合区等断齿断口有两种形式一种呈放射状花样的。