汽车差速器设计与转向性能仿真分析

- 格式:pdf

- 大小:324.61 KB

- 文档页数:2

电驱动铰接式车辆转向差速性能建模与仿真顾瑄;郭晨飞【摘要】电驱动铰接式车辆每个车轮采用独立异步电机驱动,可靠高效的转向差速控制策略尤为重要.通过分析电动轮数学模型和车体运动转向数学模型,采用ADAMS建立虚拟样机模型,应用Simulink搭建牵引电机模型及其驱动控制模型,联合建立整车驱动控制模型;针对现有普遍采用的等功率和等扭矩控制方式进行稳态转向工况差速性能仿真,从车辆动力学角度对两种控制方式进行评价.结果表明:等转矩控制下的差速性能略优于采用等功率控制,对地面附着系数利用更好,所搭建的模型及获得的结论可以对电驱动铰接式车辆转向差速控制系统研究提供参考.【期刊名称】《机械设计与制造》【年(卷),期】2016(000)003【总页数】5页(P86-89,94)【关键词】电驱动铰接车;转向工况;差速性能;等功率控制;等扭矩控制【作者】顾瑄;郭晨飞【作者单位】天津交通职业学院,天津300110;北京科技大学机械工程学院,北京100083【正文语种】中文【中图分类】TH16;TH122;U463.42电驱动铰接式车辆具有多能、灵活、经济、机动等优点,广泛用于各类地下矿山。

与机械传动方式不同,电驱动铰接式车辆每个车轮由单独的牵引电机驱动,没有差速器,所以无法像机械差速器一样通过机械结构实现差速功能,而电驱动可以实现功率和扭矩的独立控制,通过对各车轮进行合理的能量分配,来降低轮胎磨损,提高整车通过性和能源利用率[1]。

因此,建立可靠的整车和轮边牵引电机及其控制系统模型,实现对牵引电机的有效控制,对研究整车转向差速性能具有重要意义。

国外学者采用基于转速的控制研究:文献[2]提出了基于滑模控制的策略;文献[3]采用神经网络算法对滑模控制进行改进;文献[4]设计一种采用神经网络控制方法的电子差速器。

国内学者的研究主要集中在乘用车方面,文献[5]提出一种基于BP 神经网络的电子差速器,文献[6]提出以电机驱动车轮的扭矩作为控制参数,并将这种控制策略应用到改装夏利TJ7100车上。

离心式限速差速器设计及仿真分析首先,离心式限速差速器的设计需要考虑以下几个方面:输出转速差的设定值、输入功率的传递效率、总体结构的设计等。

对于输出转速差的设定值,需要根据车辆的实际需求来确定。

一般来说,转速差越小,车辆的稳定性越好,但是过小的转速差可能会导致车辆在转弯时出现轮胎打滑的情况。

因此,在设计时需要根据车辆的重心高度、轴距、悬挂布置等因素来综合考虑,确定一个合适的输出转速差设定值。

在输入功率的传递效率方面,需要通过合理的齿轮传动布置、轴承的选用以及摩擦损失的控制来实现。

选择合适的齿轮传动比可以提高传动效率,减小不必要的摩擦损失。

此外,在轴承的选用上,需要根据传动系统的工作转速和载荷来选择合适的轴承类型和尺寸,以提高传动效率和耐久性。

总体结构的设计需要考虑到传动系统的紧凑性、可靠性和制造成本等因素。

一般来说,离心式限速差速器由离心式差速器、输入轴和输出轴等组成。

离心式差速器包括中间壳体、行星齿轮、离心鞋和限速凸轮等部件。

其中,行星齿轮的设计需要根据输出转速差的要求来确定齿轮的模数、齿数和减速比等参数。

离心鞋的设计需要考虑到摩擦片的材料选择和形状设计,以及离心机构的弹簧设计等。

设计完成后,需要进行仿真分析来验证设计的可行性和性能。

在仿真分析中,可以通过建立物理模型、应用数值计算方法来模拟离心式限速差速器的工作过程。

通过仿真分析,可以获得输出转速差随输入转速、转矩和其他参数的变化规律,以及系统的传动效率、工作温度等情况。

根据仿真结果,可以调整设计参数,进一步优化离心式限速差速器的性能。

总结起来,离心式限速差速器的设计及仿真分析需要考虑输出转速差的设定值、输入功率的传递效率、总体结构的设计等方面。

设计阶段需要根据车辆的实际需求来确定合适的参数,仿真分析阶段可以通过建立物理模型和应用数值计算方法来验证设计的可行性和性能。

通过设计和仿真分析的相互配合,可以提高离心式限速差速器的工作稳定性和传动效率,提高车辆的行驶性能和安全性。

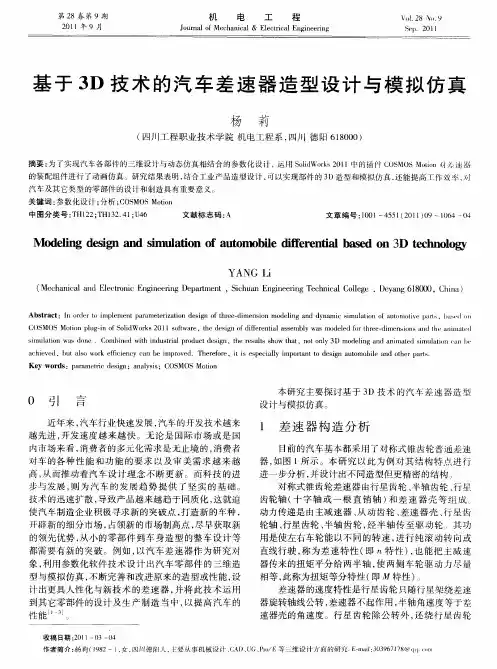

基于3D技术的汽车差速器造型设计与模拟仿真杨莉【摘要】为了实现汽车各部件的三维设计与动态仿真相结合的参数化设计,运用SolidWorks 2011中的插件COSMOS Motion对差速器的装配组件进行了动画仿真.研究结果表明,结合工业产品造型设计,可以实现部件的3D造型和模拟仿真,还能提高工作效率,对汽车及其它类型的零部件的设计和制造具有重要意义.%In order to implement parameterization design of three-dimension modeling and dynamic simulation of automotive parts, based on COSMOS Motion plug-in of SolidWorks 2011 software, the design of differential assembly was modeled for three-dimensions and the animated simulation was done . Combined with industrial product design, the results show that, not only3D modeling and animated simulation can be achieved, but also work efficiency can be improved. Therefore, it is especially important to design automobile and other parts.【期刊名称】《机电工程》【年(卷),期】2011(028)009【总页数】4页(P1064-1067)【关键词】参数化设计;分析;COSMOS Motion【作者】杨莉【作者单位】四川工程职业技术学院机电工程系,四川德阳618000【正文语种】中文【中图分类】TH122;TH132.41;U460 引言近年来,汽车行业快速发展,汽车的开发技术越来越先进,开发速度越来越快。

河北工业大学本科毕业设计中期报告毕业设计(论文)题目:某微型轿车麦弗逊悬架转向系统建模与性能仿真分析专业:车辆工程学生信息:学号:110249 姓名:高立通班级:车辆111指导教师信息:姓名:卞学良职称:教授报告提交日期:2015年4月23日一.毕业设计总体设计要求运用UG软件建立麦弗逊悬架装置的零件模型,用虚拟装配技术进行装配建模,然后导入ADAMS,利用ADAMS软件建立麦弗逊悬架装置虚拟样机模型,对其工作性能进行仿真分析,得出仿真结果。

通过本次毕业设计,使学生掌握麦弗逊悬架装置建模和动态仿真的一般方法。

二•毕业设计进展情况经过这几周的建模、装配等工作,毕业设计取得了阶段性成果。

在建模之前查阅了与麦弗逊悬架相关的文献资料,初步了解了麦弗逊悬架的基本组成和工作过程,之后进行了建模装配和仿真。

为了防止麦弗逊悬架关键点的位置发生变动,在UG 里面直接画出各个零件装配在一起的图,图如下:1•零件图:2.装配图:车轮.毕业设计过程中的问题及其解决方法由于以前已经学习过UG所以在建模的过程中没有遇到什么问题四.下一步工作内容下一步的工作内容就是对麦弗逊悬架进行运动仿真,做出需要的性能曲线,其中主要用到所以下一步的首要任务就是先熟悉一下ADAM软件,然后把用UG建立的麦弗逊悬架模型导入其进行运动仿真。

ADAM运动仿真软件,ADAMS/VIEW软件,对汽车转向系统的建模(尽量简化) 转向时所需施加的力(移动副位移驱动)车轮跳动时左右两侧运动是否一致( ?) 内转向轮和外转向轮(理论值与实际值的对比) 横摆臂的建模外轮实际转向角函数 (外转角- --时间或位移) :曲线 1 外轮理论转向角函数 (内转角- --时间或位移) :曲线2内轮实际转向角函数 (内转角- --时间或位移) :曲线3【即理论】外轮实际转角与理论转角之差函数(外转角差 ---实际内转角):曲线4 内外车轮实际转角之差函数(实际转角差---实际外转角或实际内转角):曲线 5内外转向轮转角理论关系曲线:曲线 6 内外转向轮转角实际关系曲线:曲线 7(曲线6和曲线7合成在一张图上显示 如何做?)1方案X 2方案4沁方案2M 方案3图3不同方案内外转向轮转角的关系曲线【•r哽墀卑世壊转向拉杆位移驱动:线性位移驱动(大小?) 地面的驱动:正弦关系(-50mm---50mm )rsnsfeo —---一二阶拟合曲馥I11 | | ~ |0 50 104 W 2M转向图4. 9转向橫拉杆位移与醴胎转向角的二阶拟含曲线图1.驱动的函数表达式:60*sin (360d*time )车轮跳动量为(-60mm---60mm列 1 ・ ・-41rS040302O1O2.函数:DZ(MARKER_86, MARKER_89) (-60mm----60mm )mcK»e_lFU M C71ON_UL<1 VAR LAB-E_ C LA£&~------- -- U NCTIOH V< EA 1.QMeal 车轮跳动测量曲线3. 函数:ATAN(DY(MARKER_36, MARKER_59)/DZ(MARKER_59, MARKER_36))Mea2主销内倾角变化曲线〔Elli) LI &Li 『一O 3- 0.4 0.5 0.7 Timt 〔.we]09 1.0mDd«l_1FUMCTl^N Z VARIAB-E4. 函数:ATAN(DX(MARKER_59, MARKER_36)/DZ(MARKER_36, MARKER_59))Mea3主销外倾角变化曲线5. 函数:ATAN(DY(MARKER_85, MARKER_30)/DZ(MARKER_85, MARKER_30))AnayiifsMea4车轮外倾角变化曲线0.0Z : -■ :■FLNCTI'.-ARI^LE_CLAE 缶号合总J1FU M-CTI ON U EA 4: VAR IAQ LE€ LA55.'1 D4.401OJ 05 oe0.9 1.06.函数:DY(MARKER_91, MARKER_93)-DY(MARKER_90, MARKER_92)medal」FUNCTION UEA 5- VARIABLE CLASSTIIMea5车轮前束变化曲线从汽车的正上方向下看,由轮胎的中心线与汽车的纵向轴线之间的夹角称为前束角函数:ATAN(DY(MARKER_90, MARKER_91)/DX(MARKER_90, MARKER_91))IMea6车轮前束角变化曲线7.函数:DY(MARKER_85, MARKER_86)Mea7车轮接地点侧向滑移量定制函数图形(共5个):1>主销内倾角随车轮跳动量的变化曲线2>A"iys ■ _iSt_Rur[FUI4C Tl O N_ME>1_' - UN CTI ON^WEA_?]r/mccfvl 12.02.»3.0Antft Gfr ;>主销外倾角随车轮跳动量的变化曲线L:E :y”:・4藍 2; X Q23>Hndel 1[^—F 』hC!T 二丄’ 'f.j.FUNtT 心](EE )O DWO-M0-0.51 □Angh {<W J车轮外倾角随车轮跳动量的变化曲线河北工业大学本科毕业设计中期报告5>rn«tl 11QQ.0五 b N CTI Jh 」事 1: R U NCTICN H EA 叮0.0车轮前束值随车轮跳动量的变化曲线车轮前束角随车轮跳动量的变化曲线4>-:::Ar 且fysH La :L&n^EFi |.mE』100.0201&-«-0621;1$48』0Arjiysit: La&t_Rbr-15Q.O Lergth {mm)3.0 <5雄EX 站 ZZ Q2:T河北工业大学本科毕业设计中期报告车轮接地点侧向滑移量随车轮跳动量的变化曲线17213ifikER 3E閒磚甩匹■旳^Tl4.MARkE R_7 7 P?A RT14.cm,^T7:MARKER_79RART7.tnl7w^cm___ —亠「饌&施加约束后的悬架模型汽车悬架模型零件模型:[1].轮毂[2].轮胎[3].弹簧[4].转向器1>部件数量14:+ gs&aad.Pact 亍上tundj+ PAST1P=rt+ PART2+ PMT3Part.+ EAST4Faizt+ PARTS+ FARTf F"匸+ FART7F&rt+ PASTS P E"+E三二匕+ FART1Q fsEV+ FART11Earn+ PART 12F^Et+ FART13F=rt+ FART14Fact2>约束类型及其数量:JDIWT_1 J51WI_2 JOINT」Fixe且F raced J&int Spherical Joint ■SpheJaint Sphere cal Jcint-JOT NT, JDINT_SJ&nrr_^F Laced Jo intjionrr_7F ixed JointJOTKTS■SpheEisa 1 Jo£n^JDINT_3Spherxeal Jc±nt-JOINT 10Sptierica 1 ■T-cin,&JOINT_13Transla^lnnai JtrinTJ&INT_L4Translatiunal Joint;J10IKT_lo Translatioiial JoinxJOINT_L6IrA^slationftlJOINT_17R evolute Jdint2 evo il口匸e Jci ntJPRIM_1Inplane P:Eiinitive_J口丄口匸JPRIM_2Inplana P E imitive_J Q intGrAvicy_Fi^ldiirLalys±s_^lag5{L2>AMS_A2ia 1 y a i 3_^1 宜gm el Ha 七ezrxal+SPR IKG_L apzxng+SPRING 2spring转向系统分析:1> 函数:DY (MARKER_90, MARKER_91)Mea8:转向器位移曲线2>函数:ATAN(DX(MARKER_30, MARKER_93)/DY(MARKER_30, MARKER_93))Mea9外转向轮实际转角:壬:-5.0rnoOel 1FLSNCTIDH VEA 8: '.-AR IML= GLASS/7D05 1 0.3Anjlys^ L ;百 Run□斜 0.5 0.6 G7 0.E 09 IS2515^^ 13:M :0T_FU HCT lOh<MEA_S. VARI AE-E_二 LA SS £o o3>函数:ATAN(DX(MARKER_92, MARKER_45)/DY(MARKER_92, MARKER_45))Mea10内转向轮实际转角4>函数:ATAN(1/(D Y(MARKER_92, MARKER_45)/DX(MARKER_92,MARKER_45)+1200/2395))FUNGHON yEA GLASS 12Mea11 :外转向轮理论转角5>函数:ATAN(DX(MARKER_30,MARKER_93)/D Y(MARKER_30,MARKER_93))-ATAN(1/(D Y(MARKEF 2, MARKER_45)/DX(MARKER_92, MARKER_45)+1200/2395))FUNCTION UEA VARIABLE CLASS itMea12 :外转向轮实际转角与理论转角之差6>函数:ATAN(DX(MARKER_92, MARKER_45)/D Y(MARKER_92, MARKER_45))-ATAN(DX(MARKER_MARKER_93)/D Y(MARKER_30, MARKER_93))nn&c*_'FUNCTION WEA '3: '-■A^IAaLE CLASS 12Mea13内转向轮实际转角与外转向轮实际转角之差外转向轮实际转角与理论转角之差 随外转向轮实际转角 的变化内转向轮实际转角与外转向轮实际转角之差 随外转向轮实际转角 的变化7> model l Auty> s Lsi-t_R-u nW.0 (c#3)8> Aiurys«島冈唾{翊) 201^04-Zt 13:09:07纵坐标为车轮外转角红线为实际内外轮转角曲线蓝线为理论内外轮转角曲线。

轮毂驱动电动汽车差速转向系统仿真分析

赵琦;时培成;徐增伟

【期刊名称】《鸡西大学学报》

【年(卷),期】2017(017)012

【摘要】为了研究轮毂驱动电动汽车的差速转向系统,基于Acherman-Jeantand 转向模型建立了差速转向解析表达式与仿真模型;给出了电机模型并依据其运动学方程设计了等效滑模速度控制器;搭建出包含差速转向模型、等效滑模控制器、电机模型在内的差速转向控制系统.结合实际工况,在MATLAB/Simulink环境中进行轮毂驱动电动汽车差速转向控制系统的仿真试验并与传统PI控制系统进行仿真对比.仿真试验结果表明:文中所建模型是正确的,控制系统是可行的;体现了等效滑模控制对差速转向系统控制响应时间短、超调量小、鲁棒性强等优势.

【总页数】7页(P34-40)

【作者】赵琦;时培成;徐增伟

【作者单位】安徽工程大学机械与汽车工程学院,安徽芜湖 241000;安徽工程大学机械与汽车工程学院,安徽芜湖 241000;安徽工程大学机械与汽车工程学院,安徽芜湖 241000

【正文语种】中文

【中图分类】U463.4;U469.72

【相关文献】

1.基于再生制动的四轮毂电机独立驱动电动汽车差速转向控制研究 [J], 董铸荣;贺萍;梁松峰;邱浩

2.轮毂电机独立驱动电动汽车差速转向路感控制研究 [J], 赵万忠;王春燕;张宗强;于蕾艳;赵婷

3.基于Ackermann模型的轮毂电机四轮独立驱动电动汽车电子差速转向控制研究[J], 董铸荣;贺萍;朱小春

4.轮毂驱动电动汽车差速转向系统仿真分析 [J], 赵琦;时培成;徐增伟;

5.轮毂电机驱动纯电动汽车多功能转向系统仿真研究 [J], 王亚楠;严世榕;吕兵兵;杨建翠

因版权原因,仅展示原文概要,查看原文内容请购买。

微型电动汽车差速器设计与仿真分析

张唯一;李刚;葛强;苏德旭

【期刊名称】《汽车工程师》

【年(卷),期】2016(000)011

【摘要】针对传统汽车锥齿轮差速器体积大、成本高、不适用于微型电动汽车使用问题,设计了一种微型电动汽车圆柱齿轮差速器,确定了差速器结构形式,根据某微型电动汽车基本参数进行设计计算,应用CATIA软件绘制了三维模型,导入到ADAMS软件中进行了直线工况及典型转弯工况下的运动学和动力学的仿真分析.结果表明,该形式差速器轴向尺寸小、加工方便且能够满足微型电动车差速性能要求,具有良好的应用前景.

【总页数】3页(P26-28)

【作者】张唯一;李刚;葛强;苏德旭

【作者单位】辽宁工业大学;辽宁工业大学;辽宁工业大学;锦州万得汽车电装品有限公司

【正文语种】中文

【相关文献】

1.微型电动汽车圆柱齿轮差速器设计与强度分析 [J], 赵德阳;李刚;葛强;苏德旭

2.联合收割机差速器优化设计与仿真分析 [J], 李志星

3.微型电动汽车差速器设计与仿真分析 [J], 张唯一;李刚;葛强;苏德旭;

4.微型汽车限滑差速器动力学分析及结构参数优化 [J], 崔高健;涂永发;李绍松;王

浩任;张增帅;窦景雷

5.电动汽车减速差速器一体式箱体分析 [J], 胡勇;郭长帅;范杰

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车转向系统动力学性能的仿真分析汽车是现代社会的必需品之一,而转向系统作为汽车最基本的控制系统之一,也是汽车安全性能最直接相关的部件之一。

转向系统的好坏对于安全行车至关重要。

在汽车设计中,转向系统的动力学性能是一个非常重要的指标,因此对其进行仿真分析可以有效地提高汽车安全性能和行驶稳定性。

汽车转向系统的动力学性能受到多种因素的影响,如转向系统的目标点、转向系统的转向角度、车辆的速度、地面的摩擦力等等。

因此,分析转向系统的动力学性能不仅需要考虑转向系统本身的特性,还要考虑车辆的实际行驶环境以及路面的状态。

为了对汽车转向系统的动力学性能进行分析,可以利用虚拟仿真技术来模拟汽车转向过程中的各项数据,并通过数据分析来得出转向系统的动力学性能指标。

虚拟仿真技术是指利用计算机模拟现实世界中各种场景和物理过程的技术,通过分析和计算来得出需要的结果。

在进行汽车转向系统的动力学性能仿真分析时,需要先构建汽车转向系统的模型,并且确定好模型的各项参数。

一般来说,模型的参数可以根据车辆的实际情况进行调整,如车辆的长度、车宽、质量、轮胎压力等等。

通过模型构建和参数的确定,可以为汽车转向系统的仿真分析提供可靠的数据。

在进行仿真分析时,需要将模型放置在特定的环境中,如模拟特定的道路、交通状况等等。

然后,将各种力和扭矩作用于模型上,以模拟汽车在实际行驶过程中的环境和载荷。

通过对模拟过程中所得到的数据进行分析,可以得到很多有价值的信息。

如汽车的行驶稳定性、转向系统的响应速度、转向优化效果等等。

这样,设计师们可以通过仿真分析来修改和优化转向系统的设计方案,以提高汽车的行驶稳定性和安全性能。

值得注意的是,汽车转向系统的动力学性能仿真分析需要借助一些现代化的仿真软件,如Msc.Adams、MATLAB、AutoCAD等等。

这些专业仿真软件可以大大提高仿真分析的精度和准确性,从而得到更加可靠的分析结果。

总而言之,汽车转向系统的动力学性能仿真分析对于汽车设计和生产来说是非常重要的。

汽车差速器的设计解读汽车差速器是汽车传动系统中的重要组件之一,它承担着实现轮胎间差速调节、转向和牵引控制的功能。

它是通过一种特殊的机构设计来实现的,可以有效地解决行驶过程中的转向困难和转弯半径加大等问题。

下面将对汽车差速器的设计进行解读。

首先,汽车差速器设计的基本原理是通过两个轮胎的转速差异,使两侧轮胎产生不同的转速,从而实现转向。

在直线行驶时,两个轮胎的转速是相同的,差速器处于无差速状态,两侧轮胎顺利地同步转动;而在转弯时,由于内外侧轮胎行驶半径不同,转速也会不同,差速器会根据不同的转动速度来调整扭矩分配,使内外侧轮胎产生所需的差速,从而实现转向控制。

其次,差速器的设计结构相对复杂,主要由差速器机壳、行星齿轮、差速齿轮等组成。

差速器机壳是差速器的外壳,起到固定内部零件的作用;行星齿轮是差速器的核心部件,由太阳齿轮、行星齿轮和外齿轮组成,其基本结构通过行星齿轮与外齿轮的相互配合来实现不同速度的扭矩传递;差速齿轮将传递给差速器的扭矩分配到左右两侧的驱动轮上。

这些部件的合理设计和配合可以有效地实现差速调节和转向控制的功能。

此外,差速器的设计还需要考虑诸多工程问题。

首先是差速器的强度和耐久性问题,差速器要能够承受较大的扭矩和冲击力,以确保长时间的稳定工作;其次是差速器的密封性,差速器内部含有润滑油,需要保证密封性以防止油漏出和进入灰尘等杂质;再次是差速器的制造成本和安装调试问题,需要考虑材料的选择和工艺流程,以及装配和调试的便捷性。

最后,差速器的设计还需要根据不同车型和用途进行调整和优化。

不同车型和用途对差速器的要求有所不同,一些特殊要求,如越野性能、防滑功能和动力分配等,需要对差速器的设计进行改进和创新。

例如,一些越野车型会使用差速锁来提高车辆的通过能力;一些高性能车辆会采用电子控制差速器来实现更精确的扭矩分配和动力控制。

总之,汽车差速器的设计是一个综合性的工程问题,需要考虑诸多因素和要求,通过合理的设计和优化,才能实现汽车的高效转向和牵引控制。

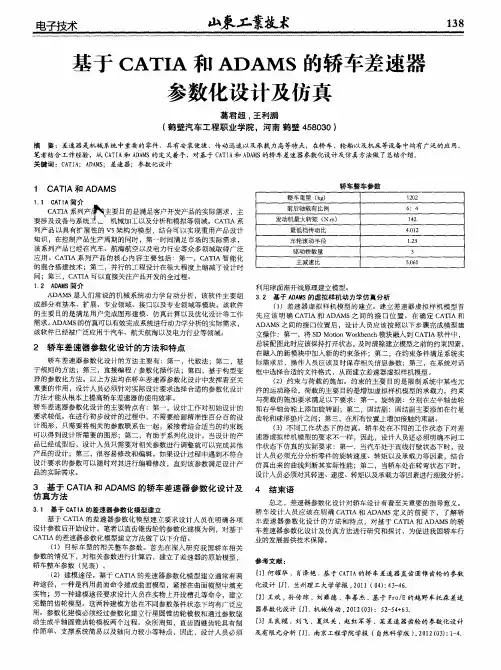

差速器论文:基于CATIA和ADAMS的轿车差速器参数化设计及仿真【中文摘要】随着工业设计的飞速发展,低成本、高效率的设计方法越来越受到重视,CAD技术、虚拟样机技术的出现正好顺应了这一潮流。

参数化设计应该说属于CAD技术的核心,参数化设计思路的提出,大大降低了设计人员的工作量,使设计人员大大减少了在设计、计算、绘图上的重复工作,提高了产品的开发效率;虚拟样机是一种崭新的产品开发方法,它能够帮助设计人员在物理样机没有生产出来前完成一些仿真实验,帮助设计人员及时发现并修改产品的设计缺陷,这样能够缩短开发周期,降低开发成本,提高产品性能。

本文基于参数化设计方法与虚拟样机技术,通过相关理论的查询,根据已知整车参数完成了对差速器各零件设计计算,将计算过程通过Visual Basic语言程序化处理,通过CATIA软件的相关模块对差速器各个零件实现了参数化建模,将各零件尺寸进行内部关联以及相互关联,完成了差速器总成的装配,对各零件的位置关系进行了相关约束;然后通过Visual Basic语言编写交互式界面,将计算程序嵌入后台并实现CATIA文件的参数表中数据的修改更新以及保存,通过Visual Basic语言实现对CATIA的驱动,完成CATIA文件的打开、更新和保存,这样一套具有交互式界...【英文摘要】With the rapid development of industrial design, design methods with low cost and high efficiency have gainedincreasing attention. The appearance of CAD technology and virtual prototype technology just follows this trend. Parametric design is regarded as the essence of CAD technology, and the proposal of parametric design largely decreases the workload of designers, especially the repeated workload on design, calculation and plotting, and increases the product development efficiency. Virtual prototype tech...【关键词】差速器参数化设计仿真【英文关键词】differential parameters design Simulation 【目录】基于CATIA和ADAMS的轿车差速器参数化设计及仿真摘要4-5Abstract5目录6-8第一章绪论8-14 1.1 课题研究的背景及意义8-9 1.2 差速器的研究现状9 1.3 参数化设计技术9-11 1.3.1 参数化设计的发展9-10 1.3.2 参数化设计的方法10-11 1.3.3 参数化技术的特点11 1.4 CAD技术及其发展11-12 1.5 本文的研究内容和方法12-14第二章差速器的设计计算及其程序化14-24 2.1 差速器零部件结构设计14-18 2.1.1 对称式圆锥行星齿轮差速器的运动学原理14-16 2.1.2 对称式行星齿轮差速器相关尺寸的设计16-18 2.2 差速器设计计算的程序化处理18-23 2.3 本章小结23-24第三章基于CATIA的差速器参数化建模24-39 3.1 CATIA简介24-27 3.1.1 核心技术24-25 3.1.2 主要功能和模块25-26 3.1.3 划时代产品CATIA V526-27 3.2 直齿锥齿轮的参数化建模27-33 3.2.1 目标车型的相关整车参数与要求28 3.2.2 建模参数的计算结果28-29 3.2.3 球面渐开线原理及建模过程29-33 3.3 其他零件的参数化建模33-36 3.4 差速器的虚拟装配及干涉分析36-38 3.5本章小结38-39第四章基于Visual Basic的交互式界面设计39-45 4.1 Visual Basic介绍39-40 4.2 VB与Excel 的无缝连接40-42 4.3 VB与CATIA的无缝连接42-44 4.4 本章小结44-45第五章基于ADMAS的虚拟样机动力学仿真分析45-56 5.1 ADAMS软件介绍45 5.2 差速器虚拟样机模型的建立45-48 5.2.1 CATIA与ADAMS间的接口45-46 5.2.2 约束与载荷的施加46-48 5.3 不同工作状态下的仿真分析48-55 5.3.1 直线行驶工况49-51 5.3.2 转弯行驶工况51-55 5.4 本章小结55-56第六章结论56-58参考文献58-61致谢61-62作者攻读硕士学位期间研究成果62。

转向回正性能仿真分析及优化设计浅析摘要:随着汽车工业的发展,商用车消费者对车辆的各项性能也有了更高的要求,不仅要求车辆具备良好的动力性和经济性,还要求车辆具有优异的操纵稳定性与安全性,其中转向回正是整车操纵稳定性的一个重要性能指标。

文章采用ADAMS分析软件,建立整车多体动力学模型,依据汽车操纵稳定性试验方法,对整车转向回正性能进行动力学仿真分析,并运用分析结果对相关系统进行优化设计,提升整车的转向回正性能的同时,也有效缩短整车的开发验证周期。

关键词:转向回正性能;动力学仿真;优化设计;轻卡;ADAMS随着经济的迅速发展,商用汽车在日常生活、工作和生产中的作用越来越重要。

同时,驾乘人员,特别是青年人对整车的舒适性、操纵稳定性和安全性的要求也越来越高,诸如转向回正等得到越来越多的重视。

对于设计人员来说,在产品的设计开发之初,就应该对汽车系统动力学进行深入研究,利用ADMAS/Car软件对系统进行动力学仿真,不仅能够有效提升整车性能,同时也会大大缩短开发验证周期。

目前对整车操纵稳定性的研究、测试和评价主要从三个维度进行:(1)通过专业的主观评价工程师进行实车试验,按照标准的评价体系,对汽车的运动特性进行研究并给予主观评价;(2)通过客观试验(包括场地试验和模拟实验),按照国家标准及行业标准要求,测量开环和闭环条件下汽车的主要观测量,研究汽车及人-车-路闭环系统的特性,并结合试验数据进行分析和客观评价;(3)通过建立整车动力学仿真模型和人-车闭环系统模型,利用ADMAS/Car仿真软件来研究分析和评价汽车的操纵稳定性[1]。

利用多体系统动力学理论建立多自由度汽车动力学模型,进行整车动力学仿真分析,成为整车操纵稳定性分析及优化提升的重要方法。

本文以某轻型卡车为仿真分析对象,采用了ADAMS/Car仿真分析软件的整车模块、悬架模块、底盘模块、轮胎模块、解算器模块和后处理模块,建立了前后悬架均是钢板弹簧非独立悬架的整车动力学仿真模型,进行了整车转向回正性能分析,并对分析结果进行迭代优化,将分析结论用于相关系统的优化设计,并在后续的实车测试、验证及评价中得到了验证[2]。

摘要本次毕业设计主要是对安装在驱动桥的两个半轴之间的差速器进行设计,主要涉及到了差速器非标准零件如齿轮结构和标准零件的设计计算,同时也介绍了差速器的发展现状和差速器的种类,对于差速器的方案选择和工作原理也作出了简略的说明。

在设计中参考了大量的文献,因此对差速器的结构和作用有了更透彻的了解,通过利用CATIA软件对差速器进行建模工作,也让我在学习方面得到了提高。

关键词:半轴,差速器,齿轮结构目录1.引言 (1)1.1汽车差速器研究的背景及意义 (1)1.2汽车差速器国内外研究现状 (1)1.2.1国外差速器生产企业的研究现状 (1)1.2.2我国差速器行业市场的发展以及研究现状 (2)1.3汽车差速器的功用及其分类 (3)1.4毕业设计初始数据的来源与依据 (4)1.5本章小结 (4)2.差速器的设计方案 (5)2.1差速器的方案选择及结构分析 (5)2.2差速器的工作原理 (5)2.3本章小结 (8)3.差速器非标准零件的设计 (9)3.1对称式行星齿轮的设计计算 (9)3.1.1对称式差速器齿轮参数的确定 (9)3.1.2差速器齿轮的几何计算图表 (13)3.1.3差速器齿轮的强度计算 (15)3.1.4差速器齿轮材料的选择 (16)3.1.5差速器齿轮的设计方案 (16)3.2差速器行星齿轮轴的设计计算 (16)3.2.1行星齿轮轴的分类及选用 (16)3.2.2行星齿轮轴的尺寸设计 (16)3.2.3行星齿轮轴材料的选择 (17)3.3差速器垫圈的设计计算 (17)3.3.1半轴齿轮平垫圈的尺寸设计 (17)3.3.2行星齿轮球面垫圈的尺寸设计 (17)3.4本章小结 (18)4.差速器标准零件的选用 (19)4.1螺栓的选用和螺栓的材料 (19)4.2螺母的选用和螺母的材料 (19)4.3差速器轴承的选用 (19)4.4十字轴键的选用 (20)4.5本章小结 (20)5.差速器总成的装配和调整 (21)5.1差速器总成的装配 (21)5.2差速器零部件的调整 (21)5.3本章小结 (21)附图 (22)参考文献 (23)致谢 (24)1.引言1.1汽车差速器研究的背景及意义汽车行业发展初期,法国雷诺汽车公司的创始人雷诺发明了汽车差速器,汽车差速器作为汽车必不可少的部件之一曾被汽车专家誉为“小零件大功用”[1]。

汽车差速器设计与转向性能仿真分析摘要:转向系统是车辆底盘的重要组成部分,其转向性能一直是当前各大车企和高校研究的热点。

本文以电动助力转向系统为例,对差速器进行了设计计算,基于Solidworks软件建立了差速器三维模型,最后,通过ADAMS软件从主销后倾角变化、主销偏移距变化等方面对转向系统进行了转向性能分析。

关键词:转向系统;差速器;Solidworks;ADAMS1 电动助力转向系统概述从车辆诞生以来,其使用性能一直处在不停地改善当中,按助力部位不同电动助力转向系统可以分为三大类:转向轴助力式,齿轮助力式和齿条助力式。

不同的助力布置方式各有其优缺点[1]。

三种助力的具体布置方式如图1所示:图2 差速器原理图1—从动齿轮 2—壳体 3—齿轮轴 4,5—行星齿轮 6,7—半轴齿轮 8,9—驱动桥半轴由上图可见,差速器主要由两个半轴齿轮6,7和两个行星齿轮4,5组成的差动轮系、壳体2、行星齿轮轴3以及半轴8,9组成。

差速器在运动时,左右半轴齿轮和差速器壳体有如下运动关系:n1+n2=2n0,n0是差速器壳体的转速;n1,n2分别是左右半轴转速。

由此可见,若左右两侧车轮有一轮不转动,则另外一侧车轮将以两倍于差速器壳体转速旋转;而当差速器壳体不转时,即当n0=0时,转动一侧车轮,另一侧将以反向同等角速度旋转。

而根据力矩平衡条件,差速器力矩有如下关系:图4 主销偏移距变化曲线主销偏距是指转向轴线与地面的交点到轮胎接地中心的距离。

汽车在转向时,地面对转向的阻力力矩与主销偏距的大小成正比。

主销偏距越小,转向阻力矩也越小。

所以,一般希望主销偏距小一些以减小转向操纵力及地面对转向系统的冲击。

从图4可以看出,在整个转向工况试验中,改进后的模型的主销偏移距变化要小于传统的模型。

结论:由于时间精力有限,本文主要针对电动助力转向系统差速器部分进行了改进设计,建立了差速器模型并进行了转向仿真分析。

本文虽然建立了转向系统的多体动力学仿真模型,分析了相关指标,但还可以在此基础上考虑更多的系统参数来分析转向系统的转向性能。

汽车差速器的设计与分析汽车差速器是一种用于分配动力的机械装置,它允许车轮在转弯时以不同的速度旋转,从而解决车辆转弯时的差速问题。

在车辆驱动过程中,两侧车轮需要以不同的速度旋转,以适应转弯时的运动要求。

差速器在汽车的传动系统中起到了至关重要的作用,它能够确保车轮获得足够的动力,并且提高汽车的行驶稳定性和操作性能。

差速器通常由主行星齿轮组、钻石齿轮组和输出轴组成。

主行星齿轮组由太阳轮、行星轮和太阳轮组成。

行星轮通过行星架连接,使其能够自由旋转。

这种设计使得差速器能够根据车速和车轮的旋转速度调整行星轮的转速,从而达到动力分配的目的。

差速器的工作原理如下:当车辆直线行驶时,主行星齿轮组会将输入动力平均分配给两个侧边车轮,使它们以相同的速度旋转。

而在转弯时,由于内外侧车轮需要以不同的速度旋转,差速器会自动调整行星轮的转速,使内侧车轮转速减小,而外侧车轮转速增加,从而保持两侧车轮的转速差异,确保车辆能够顺利转弯。

差速器的设计必须考虑以下几个因素:1.承受扭矩能力:差速器承受着来自发动机的扭矩,并将其分配给车轮。

因此,差速器的设计必须考虑到承受的扭矩大小,确保其能够稳定运行。

2.高速稳定性:差速器在高速行驶时需要保持稳定并能够承受较大的转速。

因此,在设计中要考虑到高速条件下的摩擦和热量产生问题,以确保其性能和寿命。

3.转矩分配精度:差速器必须能够准确地分配转矩给两侧车轮,以确保车辆的稳定性和操作性能。

因此,在设计中需要考虑到行星齿轮组的准确性和可调性。

4.耐用性和可靠性:差速器是汽车传动系统中最常见的易损部件之一,因此其设计必须考虑到其耐用性和可靠性。

在设计中要选择高强度和耐磨损的材料,并确保其结构合理,从而保证其长时间的可靠运行。

此外,现代汽车差速器还有许多改进和创新的设计,以满足不同类型汽车的需求。

例如,一些先进的差速器设计还包括限滑差速器和电子差速器等。

限滑差速器采用了特殊的摩擦材料,能够在车轮转速差异过大时提供额外的摩擦力,以提高牵引力和车辆的操控性能。

汽车差速器设计与转向性能仿真分析

发表时间:2018-08-06T10:34:19.527Z 来源:《科技中国》2018年3期作者:罗如意邓湘奇郭博文[导读] 摘要:转向系统是车辆底盘的重要组成部分,其转向性能一直是当前各大车企和高校研究的热点。

本文以电动助力转向系统为例,对差速器进行了设计计算,基于Solidworks软件建立了差速器三维模型,最后,通过ADAMS软件从主销后倾角变化、主销偏移距变化等方面对转向系统进行了转向性能分析。

摘要:转向系统是车辆底盘的重要组成部分,其转向性能一直是当前各大车企和高校研究的热点。

本文以电动助力转向系统为例,对差速器进行了设计计算,基于Solidworks软件建立了差速器三维模型,最后,通过ADAMS软件从主销后倾角变化、主销偏移距变化等方面对转向系统进行了转向性能分析。

关键词:转向系统;差速器;Solidworks;ADAMS

1 电动助力转向系统概述

从车辆诞生以来,其使用性能一直处在不停地改善当中,按助力部位不同电动助力转向系统可以分为三大类:转向轴助力式,齿轮助力式和齿条助力式。

不同的助力布置方式各有其优缺点[1]。

三种助力的具体布置方式如图1所示:

图2 差速器原理图

1—从动齿轮 2—壳体 3—齿轮轴 4,5—行星齿轮 6,7—半轴齿轮 8,9—驱动桥半轴

由上图可见,差速器主要由两个半轴齿轮6,7和两个行星齿轮4,5组成的差动轮系、壳体2、行星齿轮轴3以及半轴8,9组成。

差速器在运动时,左右半轴齿轮和差速器壳体有如下运动关系:n1+n2=2n0,n0是差速器壳体的转速;n1,n2分别是左右半轴转速。

由此可见,若左右两侧车轮有一轮不转动,则另外一侧车轮将以两倍于差速器壳体转速旋转;而当差速器壳体不转时,即当n0=0时,转动一侧车轮,另一侧将以反向同等角速度旋转。

而根据力矩平衡条件,差速器力矩有如下关系:图4 主销偏移距变化曲线

主销偏距是指转向轴线与地面的交点到轮胎接地中心的距离。

汽车在转向时,地面对转向的阻力力矩与主销偏距的大小成正比。

主销偏距越小,转向阻力矩也越小。

所以,一般希望主销偏距小一些以减小转向操纵力及地面对转向系统的冲击。

从图4可以看出,在整个转向工况试验中,改进后的模型的主销偏移距变化要小于传统的模型。

结论:

由于时间精力有限,本文主要针对电动助力转向系统差速器部分进行了改进设计,建立了差速器模型并进行了转向仿真分析。

本文虽然建立了转向系统的多体动力学仿真模型,分析了相关指标,但还可以在此基础上考虑更多的系统参数来分析转向系统的转向性能。

参考文献:

[1] 龚小平,杜志平. 电动助力转向技术发展的新动向[J]. 技术导向,2005,1:36-38.

[2] 濮良贵,纪名刚. 机械设计(第八版).北京:高等教育出版社,2006,360~412.

[3] 郭圣路. Solidworks2007机械设计典型实例[M]. 北京:电子工业出版社,2007.。