9-拓扑优化方法PPT课件

- 格式:ppt

- 大小:6.76 MB

- 文档页数:104

拓扑优化(topology optimization)1. 基本概念拓扑优化是结构优化的一种。

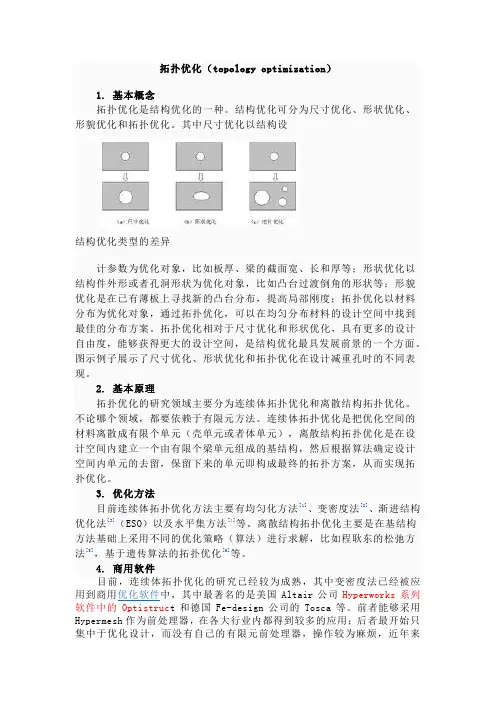

结构优化可分为尺寸优化、形状优化、形貌优化和拓扑优化。

其中尺寸优化以结构设结构优化类型的差异计参数为优化对象,比如板厚、梁的截面宽、长和厚等;形状优化以结构件外形或者孔洞形状为优化对象,比如凸台过渡倒角的形状等;形貌优化是在已有薄板上寻找新的凸台分布,提高局部刚度;拓扑优化以材料分布为优化对象,通过拓扑优化,可以在均匀分布材料的设计空间中找到最佳的分布方案。

拓扑优化相对于尺寸优化和形状优化,具有更多的设计自由度,能够获得更大的设计空间,是结构优化最具发展前景的一个方面。

图示例子展示了尺寸优化、形状优化和拓扑优化在设计减重孔时的不同表现。

2. 基本原理拓扑优化的研究领域主要分为连续体拓扑优化和离散结构拓扑优化。

不论哪个领域,都要依赖于有限元方法。

连续体拓扑优化是把优化空间的材料离散成有限个单元(壳单元或者体单元),离散结构拓扑优化是在设计空间内建立一个由有限个梁单元组成的基结构,然后根据算法确定设计空间内单元的去留,保留下来的单元即构成最终的拓扑方案,从而实现拓扑优化。

3. 优化方法目前连续体拓扑优化方法主要有均匀化方法[1]、变密度法[2]、渐进结构优化法[3](ESO)以及水平集方法[4]等。

离散结构拓扑优化主要是在基结构方法基础上采用不同的优化策略(算法)进行求解,比如程耿东的松弛方法[5],基于遗传算法的拓扑优化[6]等。

4. 商用软件目前,连续体拓扑优化的研究已经较为成熟,其中变密度法已经被应用到商用优化软件中,其中最著名的是美国Altair公司Hyperworks系列软件中的Optistruc t和德国Fe-design公司的Tosca等。

前者能够采用Hypermesh作为前处理器,在各大行业内都得到较多的应用;后者最开始只集中于优化设计,而没有自己的有限元前处理器,操作较为麻烦,近年来和Ansa联盟,开发了基于Ansa的前处理器,但在国内应用的较少。

拓扑优化算法是一种用于解决图论中拓扑优化问题的算法。

该算法的主要目标是通过对图的拓扑结构进行优化,以改进网络的性能、降低延迟、提高吞吐量等。

拓扑优化算法主要包括以下几个步骤:1.图的建模:首先需要将网络转化为图的形式进行建模。

图由一组节点和连接节点的边组成,表示网络中的各个设备和设备之间的连通关系。

节点可以表示交换机、路由器、服务器等网络设备。

2.损失函数的定义:在拓扑优化中,需要定义一个损失函数来衡量网络的性能。

损失函数可以是关于延迟、带宽、能耗等指标的函数。

通过最小化损失函数,可以使得网络的性能得到最优化。

3.优化目标的设定:在拓扑优化中,需要设定一个优化目标,如最小化延迟、最大化带宽等。

优化目标的设定与具体的应用场景相关,可以根据需求进行灵活设定。

4.算法设计:根据建模和设定的优化目标,设计相应的算法来求解问题。

常见的拓扑优化算法包括遗传算法、禁忌搜索、模拟退火等。

这些算法可以根据具体的问题进行选择和调整。

5.算法实现:将设计好的算法转化为计算机程序,并进行实现。

实现过程中需要考虑算法的效率和可扩展性,以便在大规模网络中能够有效地求解问题。

6.实验和评估:根据实际场景和数据,对算法进行实验和评估。

实验可以使用真实网络数据或者仿真工具进行。

评估算法的效果和性能,对比不同算法的优缺点,为进一步优化和改进算法提供依据。

拓扑优化算法主要应用于网络设计、资源分配、流量调度等领域。

在大规模网络中,通过优化网络的拓扑结构,可以减少通信延迟、提高带宽利用率,从而改善用户体验和提升网络性能。

拓扑优化算法的研究不仅关注理论解决方案,还需要考虑实际应用中的可行性和可实施性。

因此,相关参考内容可以包括以下方面:1.拓扑优化算法的数学模型和理论基础:可以介绍拓扑优化算法的基本原理、数学模型和相关理论知识,如图论、优化理论等。

这些知识对于理解算法的原理和思想具有重要意义。

2.拓扑优化算法的应用案例:可以介绍拓扑优化算法在实际应用中的案例和应用场景。

拓扑优化方法拓扑优化方法是一种有效的优化方法,目前被广泛应用于求解复杂优化问题。

本文通过介绍拓扑优化方法的基本原理、典型案例、优势与应用等方面,来深入探讨拓扑优化的相关知识。

一、什么是拓扑优化方法拓扑优化方法(Topology Optimization,简称TO)是一种解决复杂最优化问题的有效优化方法,它是利用拓扑的可变性,用于求解复杂拓扑结构组合优化问题的一种新兴方法。

拓扑优化方法既可以用来求解有限元分析(Finite Element Analysis,简称FEA)中有序结构问题,也可以用来求解无序结构问题。

二、拓扑优化方法的基本原理拓扑优化方法的基本原理是:在设定的最优化目标函数及运算范围内,利用优化技术,使得复杂结构拓扑结构达到最优,从而达到最优化设计目标。

拓扑优化方法的优势主要体现在重量最小化、强度最大化、结构疲劳极限优化等多种反向设计问题上。

此外,由于拓扑优化方法考虑到结构加工、安装、维护等方面,其结构设计更加实用性好。

三、拓扑优化方法的典型案例1、航空外壳优化:目前,航空外壳的拓扑优化设计可以使得外壳的重量减轻50%以上,同时提升外壳的强度和耐久性。

2、机械联轴器优化:拓扑优化方法可以有效的提高机械联轴器长期使用的耐久性,减少其体积和重量,满足高性能要求。

3、结构优化:通过拓扑优化方法,可以有效地减少刚性框架结构的重量,优化结构设计,改善结构性能,大大降低制造成本。

四、拓扑优化方法的优势1、灵活性强:拓扑优化方法允许在设计过程中改变结构形态,可以有效利用具有局部不稳定性的装配元件;2、更容易操作:拓扑优化方法比传统的有序结构模型更容易实现,不需要做过多的运算;3、成本低:拓扑优化方法可以有效降低产品的工艺制造成本,在改进出色性能的同时,可以节省大量人力物力;4、可重复性高:拓扑优化方法可以实现由抽象到具体的可重复的设计,可以实现大量的应用系统。

五、拓扑优化方法的应用拓扑优化方法目前被广泛应用在机械、航空航天、汽车等机械工程领域,具体应用包括但不限于:机械手和夹具的设计优化,汽车机架优化,电器结构优化,机械外壳优化,振动优化,和结构强度优化等等。

Topology Optimization Analysis(拓扑优化)拓扑优化分析- 单位 : N, mm- 几何模型: Bell crank.x_t边界条件及载荷条件- 刚体上施加多个集中荷载 - 边界条件 (高级选项)- 生成载荷组确认结果- 确认密度- 确认位移- 确认优化模型形状/ 并生成Bell Crank(基于线性静态分析进行的拓扑优化)概要目的承载情况下以位移不超过0.05mm、最小体积为设计目标函数生成的模型分析结果与原模型结果进行比较.- 确认模型的目标函数和约束条件.- 对于优化后模型进行分析并与优化前模型结果进行比较.分析概要模型 (设计对象) 设置边界条件/多种载荷 进行拓扑优化并生成优化模型什么叫拓扑优化?是指对于设计对象在定义约束条件和设计变量后满足目标函数生成优化模型的分析优化问题的构成- 目标函数是指体积和质量的增加或减少. - 约束条件是指位移或者应力等. - 设计变量是指尺寸、材料等特性 .① 定义目标函数② 定义约束条件③ 定义设计变量优化问题的构成设计对象目标函数 最小体积约束条件 位移限制-0.05mm设计变量 单元形状密度优化问题的构成Step54操作步骤231. 选择[ ] (新建)2. 选择模型设定环境 、 [3维/一般模型]3. 选择单位系: [N-mm-J-sec]4. 点击确认[按钮]5. 在窗口中右击鼠标,选择 [隐藏全部导航]分析 >> 设置分析条件 101Step1. 选择模型: bell crank.x_t2. 点击[打开]几何 >> CAD 文件 >> 导入 2102操作顺序• 注意模型格式!!• 确认单位!!1. 创建 >> 选择各向同性2. 选择材料库中Aluminum Alloys3. 选择Al 6061-T64. 点击[确认]5. 点击[关闭]编号 2名称Al 6061-T6 弹性模量 71000 (N/mm²) 泊淞比 0.3密度2.7e-006 (N/mm 3)4操作步骤31251. 创建 >> 选择3D2. 激活[实体]3. 输入特性4. 点击[确认]5. 点击[关闭]操作步骤342编号 1 名称 bell crank 材料2: AL 6061-T615Step1. 选择对象: 模型(1个)2. 3D 网格生成: 选择混合网格(以六面体为主)3. 选择[高级选项]4. 去掉[高阶单元]勾选项5. 点击[确认]05操作步骤3网格 >> 生成 >> 3D 21456Step1. 选择约束窗口中的 [高级]2. 输入约束条件4. 选择[适用]静态/热分析 >> 边界条件 >> 约束 06操作步骤1423名称 约束ty 目标类型 面选择目标 选择4个 (3号) 约束自由度 TY 边界组边界组-1222Step1. 输入约束条件3. 点击[确认]静态/热分析 >> 边界条件 >> 约束 07操作步骤12名称 Rz 自由 目标类型 面 选择目标 2个(2号) 约束自由度 Tx,Ty,Tz,Rx,Ry 边界组 边界组-1111131. 选择[其它]2. 选择[刚体]3. 勾选[刚体] 4 选择[依存节点中心] 5. 选择[依存节点] 6. 视角调整到“上视图” 7. 选择拾取和框选中的圈选8. 鼠标移动到圆孔中心左击鼠标选择圆内表面9. 网格组: 刚体 10. 选择[确认]操作步骤9214 5367810操作步骤1.鼠标移动到圆孔中心左击鼠标选择圆内表面2. 点击[确认]19101. 输入[集中力]3. 点击[适用]操作步骤21名称 3_1 目标类型 节点 选择目标 1个(2号) 荷载成分 X: 400N Y: -187N 荷载组荷载组_131. 输入[集中荷载]3. 点击[适用]操作步骤31名称 4_1 目标类型 节点 选择目标 1个(2号) 荷载成分 X: 311N Y: -1748N 荷载组荷载组_1211. 选择载荷/边界工作目录树的[3_1],[4_1]2. 右击鼠标选择[复制]3. 选择复制的 [3_1-1]4. 右击鼠标选择[编辑]5. 输入名称 [3_2]6. 载荷分量 X: -3438, Y: -9217. 选择[载荷组_2]8. 选择[确认]9. 选择上面第2步中复制的[4_1-1] 10. 右击鼠标选择[编辑] 11. 输入名称 [4_2]12. 荷载分量 X: -1259, Y: 1259 13. 选择荷载组_2 14. 选择[确认]操作步骤1256 7133489101112 141. 选择载荷/边界目录树中[3_1], [4_1]2. 右击鼠标选择[复制]3. 选择复制的[3_1-1]4. 右击鼠标选择[编辑]5. 输入名称[3_3]6. 荷载分量 Z: 4457. 选择[载荷组_3]8. 选择[确认]9. 选择第2步复制的[4_1-1] 10. 右击鼠标选择[编辑] 11. 输入名称[4_3] 12. 输入荷载分量 Z: 445 13. 选择荷载组_3 14. 选择[确认]操作步骤12567133489101112141. 选择载荷/边界目录树[3_1], [4_1]2. 右击鼠标选择[复制 ]3. 选择复制后的[3_1-1]4. 右击鼠标选择[编辑]5. 输入名称 [3_4]6. 输入荷载分量 Z: -4457. 选择[荷载组_4]8. 选择[确认]9. 选择第2步复制的[4_1-1] 10. 右击鼠标选择[编辑] 11. 输入名称[4_4] 12. 输入荷载分量 Z: -445 13. 选择荷载组_4 14. 选择[确认]操作步骤1256713348910111214Step1. 选择[节点]2. 名称: 刚体传感器3. 激活选择目标4. 选择前面创建的中间节点5. 类型: 位移 组成: 总平移6. 方法: 最大绝对值7. 点击[确认]分析 >> 优化设计 >> 传感器 15操作步骤1254367Step1. 分析控制: 选择[拓扑优化 ]2. 名称: bell crank min Vol3. 优化类型: 线性静态拓扑优化/体积最小4. 创建分析子工况: 选择线性静态分析 (生成4个子工况)5. 选择子工况控制6. 通过F2键改变名称 荷载1, 荷载2, 荷载3, 荷载47. 把左面定义的条件全部移到右边分析 >> 分析控制 >> 优化设置 >> 拓扑优化设置 16操作步骤12345 67操作步骤1.子工矿 [荷载组_1]中只选[载荷1]2. [荷载组合_2]中只选[载荷2]3. [荷载组合_3]中只选[载荷3]4. [荷载组合_2]中只选[载荷2]1. 选择子工况 [荷载 1]2. 选择[子工况控制]3. 勾选[位移]4. 传感器选择[刚体传感器 ]5. 条件选择[以下(<=)]输入[0.05]6. 点击[确认]7. [荷载 2,3,4] 子工矿都按照1~6步去操作操作步骤1345672操作步骤1.选择[确认]12操作步骤1.分析各子工况下[总位移]2. 确认位移结果12Step1. 选择[拓扑优化]2. 输入材料密度[0.10]3. 选择[计算]4. 自动计算值5. 输入网格大小[6]6. 自动设置模型路径分析结果 >> 优化设计后处理 >> 生成优化模型 20操作步骤1234567Step21窗格树>> 网格>> 拓扑优化生成网格操作步骤生成拓扑优化模型 .。

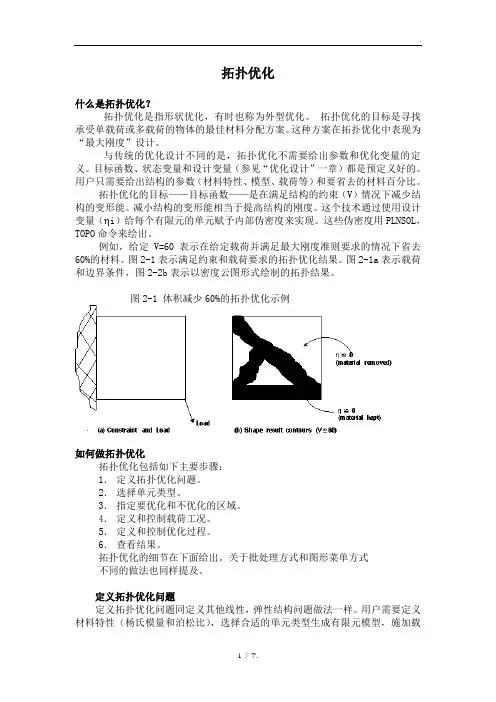

拓扑优化什么是拓扑优化?拓扑优化是指形状优化,有时也称为外型优化。

拓扑优化的目标是寻找承受单载荷或多载荷的物体的最佳材料分配方案。

这种方案在拓扑优化中表现为“最大刚度”设计。

与传统的优化设计不同的是,拓扑优化不需要给出参数和优化变量的定义。

目标函数、状态变量和设计变量(参见“优化设计”一章)都是预定义好的。

用户只需要给出结构的参数(材料特性、模型、载荷等)和要省去的材料百分比。

拓扑优化的目标——目标函数——是在满足结构的约束(V)情况下减少结构的变形能。

减小结构的变形能相当于提高结构的刚度。

这个技术通过使用设计变量( i)给每个有限元的单元赋予内部伪密度来实现。

这些伪密度用PLNSOL,TOPO命令来绘出。

例如,给定V=60表示在给定载荷并满足最大刚度准则要求的情况下省去60%的材料。

图2-1表示满足约束和载荷要求的拓扑优化结果。

图2-1a表示载荷和边界条件,图2-2b表示以密度云图形式绘制的拓扑结果。

图2-1 体积减少60%的拓扑优化示例如何做拓扑优化拓扑优化包括如下主要步骤:1.定义拓扑优化问题。

2.选择单元类型。

3.指定要优化和不优化的区域。

4.定义和控制载荷工况。

5.定义和控制优化过程。

6.查看结果。

拓扑优化的细节在下面给出。

关于批处理方式和图形菜单方式不同的做法也同样提及。

定义拓扑优化问题定义拓扑优化问题同定义其他线性,弹性结构问题做法一样。

用户需要定义材料特性(杨氏模量和泊松比),选择合适的单元类型生成有限元模型,施加载荷和边界条件做单载荷步或多载荷步分析。

参见“ANSYS Analysis Procedures Guides”第一、二章。

选择单元类型拓扑优化功能可以使用二维平面单元,三维块单元和壳单元。

要使用这个功能,模型中只能有下列单元类型:二维实体单元:SOLID2和SOLID82三维实体单元:SOLID92和SOLID95壳单元:SHELL93二维单元用于平面应力问题。

指定要优化和不优化的区域只有单元类型号为1的单元才能做拓扑优化。