粉末与粘结剂

- 格式:ppt

- 大小:1.61 MB

- 文档页数:28

粉末注射成型粉末注射成型是一项新型近净尺寸成型技术,被用于生产较小尺寸及复杂外形与表面的制品,与传统的加工工艺相比,粉末注射成技术成本优势明显。

目前粉末冶金注射成形零件截面尺寸为25~50mm,长度可达150mm,间单重在0.1g~150g间,所以粉末冶金注射成形适于生产批量大,外形复杂,尺寸小的零件。

⏹PIM结合了粉末冶金与塑料注射成型工艺,用来生产金属、陶瓷制品以及难熔金属部件。

该工艺包括以下4道工序:混料、注射成型、脱脂、烧结。

当注射成型技术应用于陶瓷和金属时,称为陶瓷粉末注射成型(Ceramic Injection Molding,简称CIM)和金属粉末注射成型(Metal Injection Molding,简称MIM)。

⏹原理粉末注射成形是将粉末与粘结剂均匀混合使其具有流动性,在注射挤压机上经一定的温度和压力,注入模具内成形。

⏹这种工艺能够制造出形状复杂的坯块,所得到的坯块经溶剂处理或专门脱除粘结剂的热分解炉后,再进行烧结.其制品的致密度可达95%以上,线收缩率可达15%~25%,再根据需要对烧结制品进行精压,少量加工及表面强化处理等工序,最后可得制品。

⏹陶瓷粉末注射成型技术来源于高分子材料的注塑成型,借助高分子聚合物在高温下熔融、低温下凝固的特性来进行成型的,成型之后再把高聚物脱除。

与传统的陶瓷加工工艺相比,陶瓷粉末注射成型技术要简单的多,能制造出各种复杂形状的高精度陶瓷零部件,且易于规模化和自动化生产,已广泛用于航空、军事、汽车、电子、机械以及医疗器械等工业。

⏹CIM基本工艺包括4个步骤:⏹ 1.粘结剂与陶瓷粉末的混炼2. 成型 3.脱脂 4.烧结⏹其中脱脂是陶瓷注射成型技术⏹金属粉末注射成型技术是在传统的注射成型和粉末冶金工艺的基础上发展起来的一种新型的金属注射成形,已广泛用于电子信息,医疗用具,汽车,航空航天等各领域.⏹注射成型工艺,特别适合于大批量生产小型、复杂的高密度金属或金属化合物的制品,扩大了粉末冶金技术的应用范围。

石粉用途主要用途石粉是一种由石块破碎、研磨而成的细粒度无机粉末,它具有多种用途,广泛应用于各个领域。

下面我将详细介绍石粉的主要用途。

1. 建筑材料:石粉可以用作建筑材料的添加剂,混合在水泥、砂浆、混凝土等建筑材料中,提高其密实性和强度。

石粉中的细小颗粒可以填充材料中的微小孔隙,增加材料的紧密程度,提高材料的耐久性和抗压强度。

2. 粘结剂:石粉可以通过与水反应生成石灰浆,用来制作粘结剂。

石灰浆具有较高的黏性和耐久性,可以用于修补石材表面、粘接陶瓷瓷砖等。

3. 紫外线吸收剂:石粉中含有大量的金属离子,这些离子可以吸收紫外线,起到保护作用。

因此,石粉常被用于制作紫外线吸收剂,用于眼镜镜片、汽车玻璃等产品。

4. 涂料:石粉可以用作涂料的填料或颜料,它可以改善涂料的流动性、抗堆积性和遮盖力。

石粉还可以用来调整涂料的颜色和光泽,改善涂层的质感。

5. 塑料和橡胶制品:石粉可以与塑料和橡胶共混,用作填充剂。

它可以提高塑料和橡胶的强度、硬度和耐磨性,减少产品的成本。

此外,石粉还可以提高塑料和橡胶的绝缘性能和耐候性。

6. 纸张制品:石粉可以用作纸张制品的填料,如书写纸、包装纸、卡纸等。

它可以增加纸张的光泽度、平滑度和印刷性能,减少纸张的成本。

7. 食品添加剂:石粉可以用作食品的增稠剂、稳定剂和抗结剂。

它可以提高食品的质感和口感,增加食品的保鲜期,改善食品的外观和口感。

8. 玻璃制品:石粉可以用作玻璃制品的原料,如玻璃纤维、玻璃管、玻璃容器等。

它可以提高玻璃的透明度、强度和耐热性。

9. 化妆品:石粉可以用作化妆品的填料和稳定剂,如粉底、散粉、眼影等。

它可以调节化妆品的质地和光泽,提高化妆品的延展性和持久性。

10. 橡塑制品:石粉可以加入橡胶制品中,以提高其强度、硬度和耐磨性。

比如橡胶管、橡胶密封件等。

总之,石粉具有广泛的用途,可以在建筑、化工、食品、医药、化妆品等各个领域发挥作用。

随着科学技术的不断发展,石粉的应用范围还将进一步扩大。

粘结粉的配方和用途粘结粉是一种化学物质,主要由树脂、填充物和添加剂组成。

它通常以粉末形式存在,可以根据不同的需要和用途调整配方。

下面将重点介绍粘结粉的配方和主要用途。

粘结粉的配方可以根据具体的使用要求进行调整。

一般来说,树脂是粘结粉的主要成分,可以使用天然树脂或人工合成的树脂。

常用的树脂有乙烯基醇类树脂、丙烯酸酯类树脂、酚醛树脂等。

树脂的选择取决于粘结的材料和使用环境的要求。

填充物是粘结粉中的重要组成部分,可以增加粘结力和稠度。

常见的填充物有石英粉、滑石、硅酸钙、氧化锌等。

添加剂的作用是改善粘结粉的性能和加工性能,常用的添加剂有增稠剂、流动剂、固化剂等。

粘结粉的用途非常广泛。

下面将介绍常见的几种用途。

1. 木工粘结:粘结粉可以用于木工行业的胶合剂制作。

木工胶是粘结木材的常用材料,可以用于制作家具、地板、门窗等。

粘结粉可以提供强大的粘结力和耐水、耐黄变等性能,使得木材在加工和使用过程中能够保持良好的粘结性能。

2. 纸张粘接:用于纸张粘接的粘结粉可以提供较强的粘结力和耐湿性,广泛应用于纸张和纸板的制造过程中。

它可以使得纸张在印刷、包装、制造等过程中保持良好的粘结效果,增加纸张的强度和稳定性。

3. 包装和标签:粘结粉也广泛应用于包装和标签行业。

它可以用于制作各种粘性胶带、黏合剂、胶水等,用于包装、封箱、固定标签等。

粘结粉可以提供良好的粘结力和附着力,使得包装和标签在运输和使用过程中保持稳定。

4. 胶粘剂:粘结粉被广泛应用于胶粘剂制造行业。

胶粘剂可以用于制作各种胶水、胶带、剪纸胶等,用于书籍装订、工艺品制作、家庭装潢等。

粘结粉可以提供良好的附着力、耐高温性和耐化学性,使得胶粘剂在各种环境中保持稳定。

5. 建筑粘接:粘结粉也可以应用于建筑行业,用于各种建筑材料的粘接。

例如,水泥粘结剂可以用于粘结砖块、瓷砖、石材等。

粘结粉可以在施工过程中提供强大的粘结力和抗水性,使得建筑材料能够保持稳定和耐久。

总之,粘结粉是一种广泛应用于各个行业的化学物质。

陶瓷干压成型粘结剂制备

陶瓷干压成型是指将陶瓷粉末通过干压工艺加工成形的方法。

为了使陶瓷颗粒紧密地结合在一起,需要使用粘结剂。

制备陶瓷干压成型粘结剂的一种常见方法是使用有机胶黏剂。

具体步骤如下:

1. 选择合适的有机胶黏剂。

常用的有机胶黏剂有聚乙烯醇(PVA)、聚苯乙烯(PS)、聚丙烯(PP)等。

2. 将有机胶黏剂溶解在水中,制备成一定浓度的胶液。

溶解过程中可以加热搅拌,以促进胶液的均匀溶解。

3. 将陶瓷粉末与制备好的胶液混合,并搅拌均匀。

搅拌的目的是使粘结剂能够均匀地涂覆在陶瓷粉末表面。

4. 将混合好的料浆进行干燥处理。

可以采用空气干燥、真空干燥或热风干燥等方法。

干燥温度和时间的选择要根据粘结剂类型和陶瓷粉末特性而定。

5. 将干燥后的料浆进行粉碎和筛分,得到适合干压成型的粉末。

6. 使用干压成型机将粉末成型,施加适当的压力使之形成所需的形状。

7. 将成型体进行脱模或去胶等处理,然后进行烧结工艺。

需要注意的是,在制备陶瓷干压成型粘结剂时,要选择与陶瓷粉末相容的粘结剂,并合理控制粘结剂的浓度,以保证成型后的陶瓷材料具有良好的力学性能和稳定的尺寸。

此外,制备过程中要注意控制干燥温度,以避免粘结剂的热失效。

粉末冶金原理粉末冶金是一种利用金属粉末或者金属粉末与非金属粉末混合后,再经过压制和烧结等工艺制造金属零件的方法。

在粉末冶金工艺中,粉末的特性和原理起着至关重要的作用。

粉末冶金原理主要包括粉末的制备、成型、烧结和后处理等几个方面。

首先,粉末的制备是粉末冶金的第一步。

金属粉末的制备可以通过机械研磨、化学方法和物理方法等多种途径。

机械研磨是指将金属块或者金属棒经过研磨机械的加工,得到所需的金属粉末。

化学方法则是通过化学反应得到金属粉末,而物理方法则是通过物理手段如电解、喷雾等得到金属粉末。

在粉末冶金中,粉末的制备质量直接影响着最终制品的质量和性能。

其次,成型是指将金属粉末进行成型工艺,使其成为所需形状的工件。

成型方法包括压制成型、注射成型、挤压成型等多种方式。

压制成型是将金属粉末放入模具中,再经过压制机械的加工,使其成为所需形状的工件。

注射成型则是将金属粉末与粘结剂混合后,通过注射成型机械将其注射成型。

挤压成型是将金属粉末放入容器中,再通过挤压机械的作用,使其成为所需形状的工件。

成型工艺的精密度和成型质量对于最终产品的质量和性能至关重要。

接下来,烧结是粉末冶金中的关键工艺。

烧结是指将成型后的金属粉末在高温下进行加热处理,使其颗粒间发生结合,形成致密的金属材料。

烧结工艺的温度、压力和时间等参数对于最终产品的致密度、硬度和耐磨性等性能有着重要影响。

最后,后处理是指对烧结后的金属制品进行表面处理、热处理和精加工等工艺。

表面处理可以提高金属制品的耐腐蚀性和美观度,热处理可以改善金属制品的硬度和强度,精加工则可以提高金属制品的精度和表面质量。

总之,粉末冶金原理是一个复杂而又精密的工艺体系,涉及到材料科学、机械工程、化学工程等多个领域的知识。

通过对粉末的制备、成型、烧结和后处理等环节的深入研究和探索,可以不断提高粉末冶金工艺的精度和效率,为制造业的发展和进步提供更加可靠的技术支持。

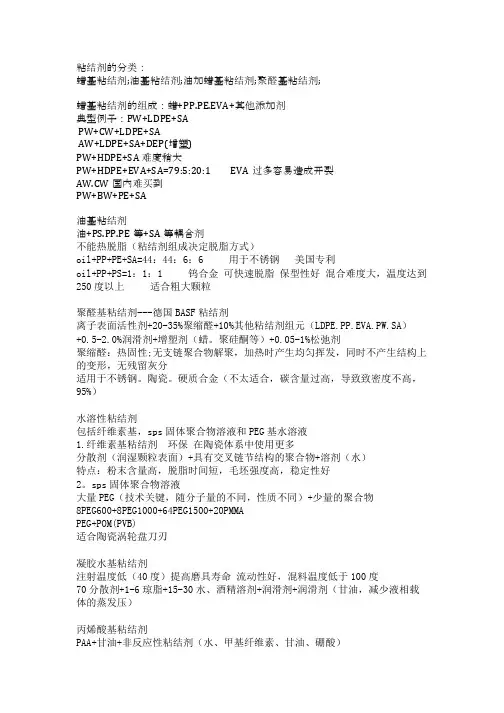

粘结剂的分类:蜡基粘结剂;油基粘结剂;油加蜡基粘结剂;聚醛基粘结剂;蜡基粘结剂的组成:蜡+PP.PE.EVA+其他添加剂典型例子:PW+LDPE+SAPW+CW+LDPE+SAAW+LDPE+SA+DEP(增塑)PW+HDPE+SA 难度稍大PW+HDPE+EVA+SA=79:5:20:1 EVA过多容易造成开裂AW.CW国内难买到PW+BW+PE+SA油基粘结剂油+PS.PP.PE等+SA等耦合剂不能热脱脂(粘结剂组成决定脱脂方式)oil+PP+PE+SA=44:44:6:6 用于不锈钢美国专利oil+PP+PS=1:1:1 钨合金可快速脱脂保型性好混合难度大,温度达到250度以上适合粗大颗粒聚醛基粘结剂---德国BASF粘结剂离子表面活性剂+20-35%聚缩醛+10%其他粘结剂组元(LDPE.PP.EVA.PW.SA)+0.5-2.0%润滑剂+增塑剂(蜡。

聚硅酮等)+0.05-1%松弛剂聚缩醛:热固性;无支链聚合物解聚,加热时产生均匀挥发,同时不产生结构上的变形,无残留灰分适用于不锈钢。

陶瓷。

硬质合金(不太适合,碳含量过高,导致致密度不高,95%)水溶性粘结剂包括纤维素基,sps固体聚合物溶液和PEG基水溶液1.纤维素基粘结剂环保在陶瓷体系中使用更多分散剂(润湿颗粒表面)+具有交叉链节结构的聚合物+溶剂(水)特点:粉末含量高,脱脂时间短,毛坯强度高,稳定性好2。

sps固体聚合物溶液大量PEG(技术关键,随分子量的不同,性质不同)+少量的聚合物8PEG600+8PEG1000+64PEG1500+20PMMAPEG+POM(PVB)适合陶瓷涡轮盘刀刃凝胶水基粘结剂注射温度低(40度)提高磨具寿命流动性好,混料温度低于100度70分散剂+1-6琼脂+15-30水、酒精溶剂+润滑剂+润滑剂(甘油,减少液相载体的蒸发压)丙烯酸基粘结剂PAA+甘油+非反应性粘结剂(水、甲基纤维素、甘油、硼酸)使用:雾化、炭基Fe粉热固性粘结剂选择原则:1、固化温度:低于缩聚物的沸点,否则造成气体孔洞 2、在一定范围内,保持流变性各组元的作用:1、甘油:提高缩聚物沸点2、脲醛树脂。

htcc和ltcc的工艺流程HTCC(高温共烧陶瓷)和LTCC(低温共烧陶瓷)是两种常见的陶瓷工艺流程。

本文将介绍它们的工艺流程及其特点。

一、HTCC工艺流程HTCC是一种高温共烧陶瓷工艺,其主要特点是在高温条件下进行烧结。

下面是HTCC的工艺流程:1. 材料准备:HTCC的主要原料是陶瓷粉末,如氧化铝、氧化锆等。

这些粉末需要经过筛选、混合等步骤,确保粉末的均匀性和纯度。

2. 成型:将混合好的陶瓷粉末与粘结剂混合,形成可塑性的糊状物料。

然后,将糊状物料通过注射成型、挤压成型等方式,得到需要的陶瓷零件形状。

3. 除蜡:成型后的陶瓷零件上会有粘结剂和蜡,需要通过高温烘烤的方式将其除去,得到纯净的陶瓷零件。

4. 烧结:将除蜡后的陶瓷零件放入高温炉中进行烧结。

在高温下,陶瓷粉末会发生化学反应,颗粒之间会相互融合,形成致密的陶瓷结构。

5. 表面处理:烧结后的陶瓷零件可能会出现一些表面缺陷,需要通过研磨、抛光等方式进行处理,提高表面的平整度和光洁度。

6. 检测和包装:对成品进行检测,确保其质量符合要求。

然后,将合格的陶瓷零件进行包装,以便运输和使用。

二、LTCC工艺流程LTCC是一种低温共烧陶瓷工艺,其主要特点是在相对较低的温度下进行烧结。

下面是LTCC的工艺流程:1. 材料准备:LTCC的主要原料也是陶瓷粉末,但相比HTCC工艺,LTCC的陶瓷粉末需要更细的颗粒大小和更高的纯度。

因此,材料准备步骤更为严格。

2. 成型:与HTCC类似,LTCC也需要将陶瓷粉末与粘结剂混合,形成可塑性的糊状物料。

然后,通过压延、切割等方式,得到所需的薄片或细丝状的陶瓷零件。

3. 堆叠:将成型好的薄片或细丝状陶瓷零件进行堆叠,形成多层结构。

在堆叠的过程中,需要在每层之间涂覆粘结剂,以确保各层之间的粘合。

4. 烧结:将堆叠好的陶瓷零件放入烧结炉中进行烧结。

与HTCC不同的是,LTCC的烧结温度较低,通常在1000°C左右。

内墙耐水腻子配方材料:1.石膏粉:石膏粉是主要成分,可达到平整和填充墙面的效果。

一般来说,石膏粉按2:1的比例与水混合。

2.硅酸盐粉末:硅酸盐粉末是一种常用的防水添加剂,可以提高腻子的耐水性能。

将硅酸盐粉末按照制造商的说明与石膏粉混合。

3.粘结剂:粘结剂是用来增加材料的粘附性能,以确保腻子与墙面的粘合力。

你可以选择适合你需求的粘结剂,如PVA(聚醋酸乙烯),根据产品说明选择使用量。

4.水:水是混合材料的溶剂,用于与其他材料混合。

5.色素(可选):根据需要,可以添加色素来调配腻子的颜色。

步骤:1.准备工作:首先,准备好所有所需材料和工具,包括石膏粉、硅酸盐粉末、粘结剂、水、容器、搅拌棒等。

2.配料:按照比例将石膏粉和硅酸盐粉末混合。

根据制造商的说明,加入适量的粘结剂(一般按石膏粉的2%比例加入)。

将这些干料放入干净的容器中。

3.加水:慢慢地加入适量的水,同时用搅拌棒充分搅拌,直到形成均匀的糊状物质。

注意不要加入过多的水,以免导致腻子过于稀薄。

4.搅拌:用手持搅拌器或搅拌棒混合材料,均匀搅拌,直到无颗粒为止。

搅拌过程中注意不要产生过多的气泡。

5.静置:将腻子放置在密闭容器中,静置一段时间,让其中的颗粒充分湿润。

同时,检查材料的质地,确保它具有适当的黏性和可塑性。

6.检查:用刮刀或批刀取一小部分腻子,试刮在墙面上,观察其黏附性和填充效果。

如果需要调整,可以根据需要增加或减少水分或干料。

7.使用:使用刮刀将腻子均匀地涂抹在墙面上,注意不要留下过多的空隙或凹陷。

根据需要,可以进行多次涂抹,每次涂抹前都要等待前一层干燥。

8.干燥和砂光:等待腻子完全干燥后,使用砂纸或磨石进行打磨和抛光,使墙面平整光滑。

可以根据需要进行多次抛光。

总结:以上是一种内墙耐水腻子的配方和步骤。

通过正确使用这些材料,并按照指示进行混合和涂抹,可以达到修补和平整墙面的效果,并增强墙体的抗水性能。

请务必按照制造商的说明和安全要求来使用这些材料,并在施工时采取适当的防护措施。

金属粉末注射成型技术(Metal Powder Injection Molding,简称MIM)是将现代塑料注射成形技术引入粉末冶金领域而形成的一门新型粉末冶金近净形成形技术。

其基本工艺过程是:首先将固体粉末与有机粘结剂均匀混练,经制粒后在加热塑化状态下(~150℃)用注射成形机注入模腔内固化成形,然后用化学或热分解的方法将成形坯中的粘结剂脱除,最后经烧结致密化得到最终产品。

与传统工艺相比,具有精度高、组织均匀、性能优异,生产成本低等特点,其产品广泛应用于电子信息工程、生物医疗器械、办公设备、汽车、机械、五金、体育器械、钟表业、兵器及航空航天等工业领域。

因此,国际上普遍认为该技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“当今最热门的零部件成形技术”和“21世纪的成形技术”。

美国加州Parmatech公司于1973年发明,八十年代初欧洲许多国家以及日本也都投入极大精力开始研究该技术,并得到迅速推广。

特别是八十年代中期,这项技术实现产业化以来更获得突飞猛进的发展,每年都以惊人的速度递增。

到目前为止,美国、西欧、日本等十多个国家和地区有一百多家公司从事该工艺技术的产品开发、研制与销售工作。

日本在竞争上十分积极,并且表现突出,许多大型株式会社均参与MIM工业的推广,这些公司包括有太平洋金属、三菱制钢、川崎制铁、神户制钢、住友矿山、精工--爱普生、大同特殊钢等。

目前日本有四十多家专业从事MIM产业的公司,其MIM工业产品的销售总值早已超过欧洲并直追美国。

到目前为止,全球已有百余家公司从事该项技术的产品开发、研制与销售工作,MIM技术也因此成为新型制造业中最为活跃的前沿技术领域,被世界冶金行业的开拓性技术,代表着粉末冶金技术发展的主方向MIM技术金属粉末注射成型技术是集塑料成型工艺学、高分子化学、粉末冶金工艺学和金属材料学等多学科透与交叉的产物,利用模具可注射成型坯件并通过烧结快速制造高密度、高精度、三维复杂形状的结构零件,能够快速准确地将设计思想物化为具有一定结构、功能特性的制品,并可直接批量生产出零件,是制造技术行业一次新的变革。

汪辉,等:新型玻纤毡用粉末粘结剂的研制 中图分类号:TQ171.77 7.77 文献标识码:A F{beP 技术研究与应用研究

新蟹玻纤毡用粉末粘结剩的研箭 汪辉,黄欣,王健,李静 (南京彤天广元高分子材料有限公司,南京21 1 164)

球

摘要:采用专门研制的PVAc树脂与中等数均分子量聚酯树脂混合制备得到新型的玻璃纤维原丝毡用粉末粘结剂。该粘结 剂既保留了原有树脂的良好粘结力和理想的粒度分布,又有效地改善了贮存稳定性的问题,同时产品质量稳定性好。通过试 验分析,选用的改性PVAc树脂要具有适合的软化点和较低的丙酮不溶物含量;聚酯树脂具有适合的软化点和分子量。进行 两种树脂的不同配比试验,最后确定最适合的配方是GY一01一F。 关键词:玻纤毡;粉末粘结剂;PVAc树脂;聚酯树脂;混合

Development of New Powder Binder for Fiberglass Mat WANG Hui,HUANG Xin,WANG Jian,LI Jing (Nanjing Tongtian Guangyuan Polymer Materials Co.,Ltd,Nanjing 21 1 164)

Abstract:A new type powder binder for fiberglass chopped strand mat was prepared by mixing specially—made PVAc resin and medium number—average molecular weight polyester resin.This binder retained the good binding performance and desired particle distribution of original resins while effectively improved the stability in storage and offered good product quality stability.The tests showed that the modified PVAc resin for this use should have suit- able softening point and low content of acetone insolubles,and the polyester resin should have suitable softening point and molecular weight.Through the tests on different formulas of both resins.Formula GY一0 l—F was finally considered the most suitable. Key words:fiberglass mat;powder binder;PVAc resin;polyester resin;mixing

pvdf粘结剂成分

PVDF粘结剂是一种常用的粘结剂,由聚偏二氟乙烯(PVDF)制

成。其成分主要是PVDF粉末,通常与溶剂(如甲醇、乙醇、乙醚等)、

稳定剂和润湿剂混合而成。

PVDF是半结晶性含氟聚合物,溶于极性有机溶剂,具有较高粘

度和粘结性。PVDF锂电池粘结剂中的稳定剂一般使用聚氨酯类材料,

而润湿剂一般使用聚氨酯类材料。

使用PVDF粘结剂可以制备出具有良好的化学稳定性、温度稳定

性和对电解液良好亲和性的锂电池电极粘结剂材料,从而广泛应用于

电池制造中。

混凝土中粘结剂的种类及作用一、引言混凝土是一种广泛使用的建筑材料,它由水泥、砂、石料和水等原材料组成。

其中,水泥是混凝土中最重要的粘结剂,起到将砂、石料等原材料粘结在一起的作用。

本文将介绍混凝土中常用的粘结剂种类及其作用。

二、水泥水泥是混凝土中最常用的粘结剂,它是一种由石灰石和黏土等原材料经煅烧、粉磨而成的粉末,主要由三种化合物组成:硅酸三钙(C3S)、硅酸二钙(C2S)和三氧化硫钙(C3A)。

水泥的作用是将砂、石料等原材料粘结在一起,形成强度较高的混凝土。

三、熟石灰熟石灰是一种由石灰石经煅烧而成的粉末,主要由氧化钙(CaO)组成。

熟石灰可以作为混凝土中的粘结剂,但其强度较低,一般只用于一些低强度要求的场合,例如制作土坯房等。

四、矿渣粉矿渣粉是一种由冶金炉渣经过粉磨而成的细粉末,其主要成分为硅酸钙(C2S)、硅酸钙铝酸盐(C4A3S)等。

矿渣粉可以作为混凝土中的掺合料使用,可以提高混凝土的强度、改善其耐久性等。

五、粉煤灰粉煤灰是一种由火力发电厂的煤炭燃烧后产生的细粉末,其主要成分为硅酸铝钙(C2ASH8)等。

粉煤灰可以作为混凝土中的掺合料使用,可以提高混凝土的强度、减少其收缩等。

六、石灰石粉石灰石粉是一种由石灰石经粉磨而成的细粉末,其主要成分为碳酸钙(CaCO3)。

石灰石粉可以作为混凝土中的掺合料使用,可以提高混凝土的耐久性、改善其工作性能等。

七、膨胀剂膨胀剂是一种将水泥浆体中的水分在混凝土凝固过程中释放出来的物质,使混凝土产生一定的膨胀。

膨胀剂可以改善混凝土的工作性能、减少其收缩等。

八、缓凝剂缓凝剂是一种将水泥浆体中的水分在混凝土凝固过程中释放出来的物质,使混凝土凝固过程缓慢进行。

缓凝剂可以改善混凝土的工作性能、减少其收缩等。

九、早强剂早强剂是一种加速水泥凝固过程的物质,使混凝土在很短的时间内达到一定的强度。

早强剂可以在混凝土的施工中使用,可以提高施工效率、减少施工周期等。

十、防水剂防水剂是一种将水泥浆体中的水分在混凝土凝固过程中释放出来的物质,使混凝土的孔隙率减少,从而达到防水的效果。

混凝土中的粘结剂种类及用途一、引言混凝土是一种常用的建筑材料,其优点包括强度高、耐久性强、耐水、耐冻融、施工性良好等。

在混凝土中,粘结剂是至关重要的组成部分,它能将水泥、骨料、砂子等组成部分粘结在一起,从而形成坚固的混凝土结构。

本文将介绍混凝土中常用的粘结剂种类及其用途。

二、水泥水泥是混凝土中最常用的粘结剂。

它是一种由石灰石、粘土、石膏等材料经过煅烧、磨碎而成的粉末状物质。

水泥主要有硅酸盐水泥、铝酸盐水泥和硅铝酸盐水泥三种类型。

1. 硅酸盐水泥硅酸盐水泥是由石灰石和粘土经过高温煅烧而成的一种粉末状材料。

它的主要特点是强度高、早期强度发展迅速、耐久性好。

硅酸盐水泥适用于各种混凝土结构,特别是适用于桥梁、隧道、高层建筑、水利工程等高耐久性要求的工程。

2. 铝酸盐水泥铝酸盐水泥是由铝矾土和石灰经过高温煅烧而成的一种粉末状材料。

它的主要特点是早期强度发展迅速、抗硫酸盐侵蚀性强、抗氯离子渗透性好。

铝酸盐水泥适用于化学厂、电厂等工业建筑,以及海洋工程、污水处理等有特殊耐久性要求的工程。

3. 硅铝酸盐水泥硅铝酸盐水泥是由石灰石、粘土、铁矾土等多种原料经过高温煅烧而成的一种粉末状材料。

它的主要特点是强度高、耐久性好、抗盐腐蚀性强。

硅铝酸盐水泥适用于各种混凝土结构,特别是适用于水利工程、海洋工程等有特殊耐久性要求的工程。

三、石膏石膏是混凝土中一种常用的辅助粘结剂。

它是一种由石膏矿经过破碎、煅烧而成的粉末状材料。

石膏主要有普通石膏、硬石膏、半水石膏等类型。

1. 普通石膏普通石膏是一种无水石膏,其特点是开裂时间长、抗压强度低、耐水性差。

普通石膏适用于制作轻质混凝土、保温材料等。

2. 硬石膏硬石膏是一种半水石膏,其特点是开裂时间短、抗压强度高、耐水性好。

硬石膏适用于制作粘结剂、防水涂料、墙体装饰材料等。

3. 半水石膏半水石膏是一种半水石膏,其特点是开裂时间适中、抗压强度适中、耐水性良好。

半水石膏适用于制作石膏板、石膏线条、石膏雕塑等。