齿轮震动噪音分析控制

- 格式:pdf

- 大小:160.23 KB

- 文档页数:4

机械齿轮传动系统的动力学分析与优化齿轮传动是一种常见的动力传递机构,具有传递力矩大、传动效率高等优点,在工业生产中得到广泛应用。

但是,由于齿轮传动系统存在着一些固有的问题,如齿轮啮合时的振动和噪音、齿面磨损等,因此对其进行动力学分析和优化是非常重要的。

1. 动力学分析1.1 齿轮啮合的动力学模型齿轮啮合过程中,齿轮之间存在着瞬时的压力、速度和加速度变化。

可以通过建立齿轮啮合的动力学模型来分析其动态特性。

常用的方法包括等效单齿转动法和有限元法。

通过分析齿轮齿面接触应力和应力分布,可以预测系统的振动和噪音水平,为后续的优化提供依据。

1.2 动力学参数的测量和计算为了进行动力学分析,需要测量和计算一些关键参数,如齿轮的啮合刚度、传递误差、滚子轴承的刚度等。

其中,传递误差是影响齿轮传动系统性能的重要因素之一,其大小与齿轮加工质量、啮合配合、齿轮轴向和径向跳动等因素有关。

通过合理的测量方法和计算模型,可以准确地获取这些参数,并对系统进行分析。

2. 动力学优化2.1 齿轮传动系统的振动和噪音控制由于齿轮啮合时的动态特性,齿轮传动系统常常会产生振动和噪音。

为了减小振动和噪音的水平,可以从多个方面进行优化,如合理设计齿形、减小啮合间隙、提高齿轮加工精度等。

此外,也可以采用减振装置,如弹性联轴器、减震器等,来降低系统的振动能量传递。

2.2 传动效率的提高传动效率是衡量齿轮传动系统性能的重要指标之一。

为了提高传动效率,可以从减小传动误差、改善齿轮表面质量、减小传动间隙等方面入手。

此外,合理选择润滑方式和润滑油,也可以有效地降低系统的摩擦和磨损,提高传动效率。

2.3 齿轮传动系统的寿命预测齿轮传动系统的寿命是评估其使用寿命和可靠性的重要指标。

通过综合考虑齿轮的强度、疲劳寿命和磨损等影响因素,可以建立寿命预测模型,对系统进行寿命预测和优化设计。

此外,还可以通过监测齿轮的工作状态和健康状况,进行实时的故障诊断和维护。

3. 总结齿轮传动系统的动力学分析和优化是提高其性能和可靠性的重要手段。

减速机振动大、噪音高的原因及处理方法减速机在运转中剧烈振动,并发出较大噪声。

有时因振动厉害,使机体产生微裂纹,并由此扩展为裂缝,导致减速机漏油和机壳报废。

振动剧烈,还会破坏减速机正常工作状态,导致基础失效、地脚螺栓断裂、齿面胶合、齿轮崩齿、齿圈移位、齿轮轴断裂、轮辐辐板开焊、轮辐损坏、轴承损坏、柱销断裂、运转不平稳等恶性故障。

故障表现及处理方法:(1)齿轮方面故障及处理方法①齿轮的齿面磨损、胶合、点蚀、磨偏和出台(尤其是小齿轮转速快极易磨损)引起减速机振动。

处理方法:及时更换严重磨损的齿轮。

一般可采用反向运行方法解决齿面严重胶合。

②各齿轮的啮合面接触不良和受力不均,使齿轮的轴向窜动频繁,发生轮齿断裂或齿圈断裂,以及轮辐裂纹等,引起减速机振动。

处理方法:更换坏损件;调整齿圈与轮辐门配合;更换齿面磨损超限的齿轮;调整轴承间隙;改善齿轮润滑等。

③高速轴和中速轴的滑键磨损出台,轴上的小齿轮联接螺栓有松动或断裂等引起减速机振动。

处理方法:更换滑键和已断螺栓,紧固松动螺栓。

④齿轮加工粗糙及轴与轴承的磨损,在正常运转中出现齿圈非工作面受力,引起减速机振动。

处理方法:更换符合加工精度和粗糙度要求的零部件;撤换已磨损的轴与轴承。

⑤齿轮与轴的配合过盈量大,使得轴在配合处断裂引起减速机振动。

处理方法:更换断轴,调整齿轮与轴的配合过盈量。

⑥齿轮与轴的轴孔配合公差如孔过大时,造成齿轮和轴不同心,或者齿轮与轴装配不当产生松动现象,引起减速机振动。

处理方法:调整齿轮与轴的轴孔配合公差;精心装配,防止松动。

⑦输出轴大齿轮的轮心与齿圈松动,侧压板活动或压板螺栓有松动或折断,以及大齿轮的静平衡差或不平衡,引起减速机振动。

处理方法:紧固轮心与齿圈;紧固压板螺栓,更换折断螺栓;改善大齿轮平衡状态。

对D110A型减速机采用现场不解体车削平衡轮轨道面,消除疲劳层和凹坑,增加定位圈厚度来补偿轨道面,解决轨道面出现的疲劳层和回坑。

(2)轴承方面故障及处理方法①轴承磨损或轴承间隙过大,引起减速机振动。

摘要齿轮箱作为风电机组中最重要的传动部件,负责将风轮叶片的低转速转换为发电机所需要的高转速,实现能量与扭矩的高效传输;振动是风电机组齿轮箱故障失效的主要原因,随着机组容量的增加, 长期处于恶劣条件下的齿轮箱,由于结构体积的增大和弹性增加,更易引发振动问题。

本文主要研究齿轮箱在变速变载下的振动特性,基于Romax软件建立齿轮箱的振动模型,分析齿轮箱各级齿轮的啮合频率和固有频率。

本文研究内容可为风电机组齿轮箱的优化设计、故障、预防和处理提供技术基础。

关键词: 齿轮箱,固有频率,啮合频率,共振,RomaxABSTRACTGear box is the most transmission Parts in the Wind turbine,it is responsible for the low-speed wind turbine blade into the high-speed generator required to achieve the efficient transmission of energy and torque.Vibration is the main reason of wind turbine gear box failure , along with the increase of unit capacity, long-term adverse conditions in the gear box, due to the increase of the structure and flexibility to increase volume, caused more vibration problems.This paper mainly research gear box's vibration characteristics in the speed change, established gearbox vibration model based on Romax software,analysis of gearbox gear mesh frequency and levels of natural frequency.The contents of this paper provide wind turbine gearbox optimized design, failure for technical basis for the prevention and treatment.Key words : Gear Box , Natural frequency , Meshing frequency, Resonance, Romax目录摘要 (I)ABSTRACT (II)第1章绪论 (1)1.1选题背景和意义 (1)1.2国内外研究现状 (2)1.3本文工作 (3)1.4本章小结 (3)第2章风电机组齿轮箱力学特点 (4)2.1 前言 (4)2.2 风电机组齿轮箱机械结构 (4)2.3 风电机组齿轮箱外部载荷 (5)2.4 风电机组齿轮箱内部激励 (6)2.5 齿轮箱振动机理 (6)2.6 机械振动系统 (8)2.7本章小结 (10)第3章基于romax的风电齿轮箱建模 (11)3.1世界各地对romax的应用 (11)3.2 Romax软件介绍 (11)3.3 Romax建模 (12)3.4本章小结 (17)第4章固有频率和啮合频率分析 (18)4.1传动比及啮合频率计算 (18)4.2固有频率和啮合频率分析比较 (21)4.3本章小结 (22)第5章结论和展望 (23)5.1结论 (23)5.2展望 (23)参考文献 (24)致谢 (25)第1章绪论1.1 选题背景和意义在人类越来越渴望清洁能源和环保能源的大时代背景下,风电作为一种新兴的清洁能源,受到全世界人类的广泛关注。

汽车NVH介绍1.NVH现象与基本问题2.噪声与振动源3.NVH传递通道4.NVH的响应与评估5.NVH试验6.NVH的CAE分析7.NVH开发8.汽车声品质动态性能静态性能汽车的性能❑汽车的外观造型及色彩❑汽车的内室造型、装饰、色彩❑内室及视野❑座椅及安全带对人约束的舒适性❑娱乐音响系统❑灯光系统❑硬件功能❑维修保养性能❑重量控制❑噪声与振动(NVH )❑碰撞安全性能❑行驶操纵性能❑燃油经济性能❑环境温度性能❑乘坐的舒适性能❑排放性能❑刹车性能❑防盗安全性能❑电子系统性能❑可靠性能NVH 是汽车最重要的指标之一汽车所有的结构都有NVH问题☐车身☐动力系统☐底盘及悬架☐电子系统☐……在所有性能领域(NVH,安全碰撞、操控、燃油经济性、等)中,NVH是设及面最广的领域。

什么是NVH?NVH : N oise, V ibration and H arshness⏹噪声Noise:●是人们不希望的声音●注解: 声音有时是我们需要的●是由频率, 声级和品质决定的●频率范围: 20-10,000 Hz⏹振动Vibration●人身体对运动的感觉, 频率通常在0.5-200 Motion sensed by the body,mainly in .5 hz-50 hz range●是由频率, 振动级和方向决定的⏹不舒服的感觉Harshness●-Rough, grating or discordant sensation为什么要做NVH?☐NVH对顾客非常重要⏹NVH的好坏是顾客购买汽车的一个非常重要的因素. ☐NVH影响顾客的满意度⏹在所有顾客不满意的问题中, 约有1/3是与NVH有关. ☐NVH影响到售后服务☐约1/5的售后服务与NVH有关决定NVH的因素顾客的要求政府法规公司的需要和技术能力竞争车NVH –车速–发动机转速的关系动力系统(P/T) NVH路噪Road Noise风噪Wind Noise车速Vehicle speedSpeed1030507090110130150Wind NVH Road NVHPowertrain NVHPowertrain NVH DominanceRoad NVH DominanceWind NVH Dominance路面及动力系统的振动Road & P/TVibration路面及动力系统的噪声Road & P/T Sound风激励噪声Wind Noise 动力系统的声品质P/T Sound Quality0 Hz100 Hz250 Hz800 Hz5000 Hz NVH与频率的关系多通道分析源-通道-接受体模型⎛jP iF P ⎪⎭⎫⎝⎛jP P ⎪⎭⎫ ⎝P源通道源接受体源源源通道通道Interior Sound & VibrationNoise path 1Noise path 2Noise source 1Vibration source 1Noise source 2Noise source N ……Vibration source 2Vibration source N……Vibration path 1Vibration path 2Vibration path …Noise path …•源–动力系统–风–路面–其他•通道–底盘–车身–内饰–其他•接受体–耳朵–手–脚–座椅1.NVH现象与基本问题2.噪声与振动源3.NVH传递通道4.NVH的响应与评估5.NVH试验6.NVH的CAE分析7.NVH开发8.汽车声品质源: 动力系统NVH动力系统PowertrainPowertrainPowerplantDrivelineExhaustIntakeMountEngineTransmission动力总成Powerplant发动机噪声源机械振动与噪声◆曲轴系统◆凸轮轴系统◆链,齿轮,皮带◆非燃烧引起的冲击◆附件燃烧噪声☐活塞载荷☐气缸盖载荷☐曲轴轴承载荷流动噪声•进气•排气•风扇024680.20.40.60.811.21.41.61.8R e s p o n s e @ I n e r t i a M引起的问题☐曲轴共振☐曲轴的应力集中和断裂曲轴扭转振动阻尼器Damper 1.橡胶阻尼器2.液压阻尼器变速器啸叫•T.E. vs. Gear NoiseX aX bGear Mesh❑齿轮制造精度不够❑齿轮匹配对中不好❑齿轮材料不好啸叫的原因:齿轮啮合不好变速器敲击啸叫的原因:❑曲轴扭振❑传动轴系转速波动❑变速器齿轮间隙控制不好01000020000300004000050000600000100200300400500600700Crank Angle (degrees)F o r c e M a g n i t u d e (N )MB1 Mag Excite MB1 Mag JOA MB2 Mag Excite MB2 Mag JOAMB3 Mag Excite MB3 Mag JOA MB4 Mag ExciteMB4 Mag JOA动力总成NVH❑动力总成的弯曲模态❑动力总成的辐射噪声❑悬置位置的振动❑附件的振动及辐射噪声启动噪声发动机缸盖15CM处CM5_CB10改进前浪迪_K14五菱_B12CM5_CB10改进后改进方案为:1、加强飞轮2、飞轮启动齿轮不倒角3、加大飞轮启动齿圈直径变速箱分动器后传递轴后驱动桥后半轴前传递轴前驱动桥前半轴支撑轴承万向节传递轴系的NVH☐第一阶传递轴激励☐传递齿轮啸叫☐2阶激励r O AB 1. 齿轮啮合2. 轴的不平衡3. 由十字连接引起的2阶激励进气系统和排气系统的NVH排气系统进气系统TailpipeOrifice 歧管的设计与声品质1进气总管23654进气系统NVH空滤器❑进气口噪声❑壳体的辐射噪声四分之一波长管谐振腔排气系统的NVH控制指标❑挂钩传递到车体的力❑排气尾管噪声❑壳体辐射噪声控制方法:☐消音器的设计☐波纹管/球连接的选择☐。

齿轮振动故障症状特征分析与解决处理方法

(图文并茂详解)

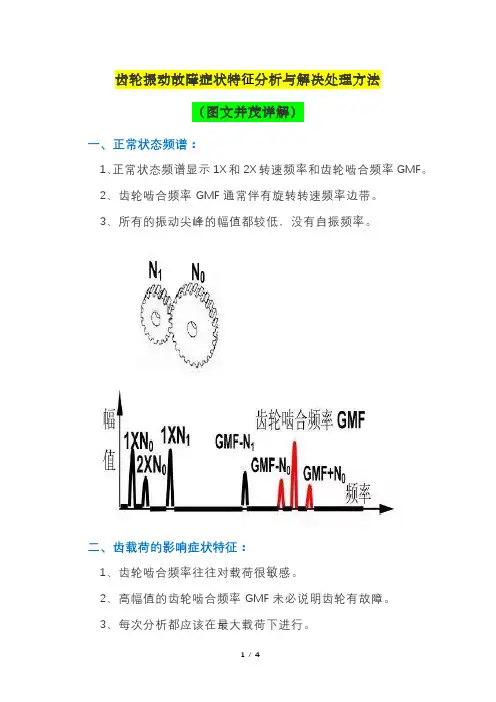

一、正常状态频谱:

1、正常状态频谱显示1X和2X转速频率和齿轮啮合频率GMF。

2、齿轮啮合频率GMF通常伴有旋转转速频率边带。

3、所有的振动尖峰的幅值都较低,没有自振频率。

二、齿载荷的影响症状特征:

1、齿轮啮合频率往往对载荷很敏感。

2、高幅值的齿轮啮合频率GMF未必说明齿轮有故障。

3、每次分析都应该在最大载荷下进行。

三、齿磨损症状特征:

1、激起自振频率同时伴有磨损齿轮的1X转速频率的边带说明齿磨损。

2、边带是比齿轮啮合频率GMF更好的磨损指示。

3、当齿轮的齿磨损时齿轮啮合频率的幅值可能不变。

四、齿轮偏心和侧隙游移症状特征:

1、齿轮啮合频率GMF两侧较高幅值的边带说明,齿轮偏心侧隙游移和齿轮轴不平行。

2、有故障的齿轮将调制边带。

3、不正常的侧隙游移通常将激起齿轮自振频率振动。

五、齿轮不对中症状特征:

1、齿轮不对中总是激起二阶或更高阶的齿轮啮合频率的谐波频率,并伴有旋转转速频率边带。

2、齿轮啮合频率基频(1XGMF)的幅值较小,而2X和3X齿轮啮合频率的幅值较高。

3、为了捕捉至少2XGMF频率,设置足够高的最高分析频率很重要。

六、断齿或裂齿症状特征:

1、断齿或裂齿将产生该齿轮的1X转速频率的高幅值的振动。

2、它将激起自振频率振动,并且在其两侧伴有旋转转速基频边带。

3、利用时域波形最佳指示断齿或裂齿故障。

4、两个脉冲之间的时间间隔就是1X转速的倒数。

七、齿磨损症状特征:摆动的齿轮的振动是低频振动,经常忽略它。

蜗轮蜗杆减速器噪声特征分析与控制蜗轮蜗杆减速器是一种常用的传动装置,广泛应用于机械设备中。

然而,由于其特殊的结构和工作原理,蜗轮蜗杆减速器通常会产生较大的噪声。

噪声问题不仅会影响设备的正常运行,还可能对操作人员的健康造成损害。

因此,对蜗轮蜗杆减速器的噪声特征进行分析与控制显得尤为重要。

一、蜗轮蜗杆减速器噪声的来源蜗轮蜗杆减速器的噪声主要来自以下几个方面:1. 齿轮传动噪声:蜗轮和蜗杆的齿轮传动是主要噪声源之一。

在工作过程中,蜗轮和蜗杆的齿面接触会产生冲击和摩擦噪声。

2. 轴承噪声:减速器中的轴承也会发出噪声。

轴承的不良润滑、内部结构松动等问题都可能导致轴承噪声的增加。

3. 振动噪声:蜗轮蜗杆减速器在工作时会产生振动,这些振动会通过设备本身或附近的结构传导出去,产生噪声。

二、蜗轮蜗杆减速器噪声特征分析为了准确评估蜗轮蜗杆减速器的噪声特征,我们可以使用声学测试技术进行实测。

主要的测试内容包括声级、频谱分析和声功率级的测量。

1. 声级测量:在工作状态下,使用声级计对蜗轮蜗杆减速器的噪声进行测量。

这可以帮助我们了解减速器的整体噪声水平。

2. 频谱分析:通过对蜗轮蜗杆减速器噪声的频谱分析,可以得到具体的频率分布情况。

这有助于确定噪声的主要来源。

3. 声功率级测量:声功率级是描述噪声源放射功率的指标。

通过测量蜗轮蜗杆减速器的声功率级,可以评估其总体噪声功率。

三、蜗轮蜗杆减速器噪声控制方法为了降低蜗轮蜗杆减速器的噪声,我们可以从以下几个方面考虑:1. 优化齿轮设计:合理的齿轮几何参数和齿形优化可以减少齿面接触时的冲击和摩擦,从而降低噪声产生。

2. 优化轴承结构:选择合适的轴承,确保良好的润滑和尺寸配合,减少轴承的振动和噪声。

3. 减振措施:通过添加减振材料、增加减振装置等方式,减少蜗轮蜗杆减速器的振动传递,从而减少噪声的辐射。

4. 隔声措施:通过采用隔声材料、改善设备周围环境等方式,减少噪声的传播和反射,降低噪声对环境和操作人员的影响。

球磨机小齿轮振动原因分析与控制

高文博;葛本利

【期刊名称】《科技创新与应用》

【年(卷),期】2017(000)016

【摘 要】球磨机在工业领域中应用极为广泛,其根据工业生产需要将矿石、材料等

粉磨成所需要的颗粒度.球磨机在运行的过程中由于受到周边恶劣工况及钢球振动

等因素的影响使得球磨机的小齿轮轴承座处因振动而发生故障的频率激增.造成球

磨机产生振动噪声大的原因众多,为规避振动对球磨机所造成的严重影响应当在分

析球磨机振动所产生原因的基础上,通过选用准确的方法对其进行修复以确保球磨

机能够正常稳定的运行.

【总页数】1页(P166)

【作 者】高文博;葛本利

【作者单位】艺利磁铁(天津)有限公司,天津 300380;北方重工集团有限公司电控液

压设备分公司,辽宁 沈阳 110141

【正文语种】中 文

【相关文献】

1.球磨机小齿轮轴承座振动的原因分析与治理2.球磨机水平轴小齿轮折断原因分析

与处理方法3.球磨机水平轴小齿轮折断原因分析与处理方法4.球磨机水平轴小齿

轮折断原因分析与处理方法5.球磨机小齿轮断齿的原因分析及改进措施

因版权原因,仅展示原文概要,查看原文内容请购买

摆线马达的电磁噪音分析及抑制措施摆线马达是一种采用齿轮传动原理工作的驱动装置,具有高效率、高扭矩和高精度等优点,广泛应用于工业自动化、机械制造和机器人等领域。

然而,在摆线马达的工作过程中,会产生电磁噪音,给工作环境和用户带来不便。

本文将对摆线马达的电磁噪音进行分析,并提出相应的抑制措施。

首先,我们来分析摆线马达产生的电磁噪音的原因。

摆线马达的电磁噪音主要来自以下几个方面:1. 电源干扰:摆线马达工作时,电源电压的变化会产生电流脉冲,从而产生高频电磁波,引起噪声干扰。

2. 磁场干涉:摆线马达中的定子和转子之间存在磁场干涉,当磁场发生变化时会产生电磁振动,进而引发噪音。

3. 机械振动:摆线马达的工作过程中,齿轮传动和摆线机构的摩擦都会产生机械振动,进而产生噪音。

为了抑制摆线马达的电磁噪音,我们可以采取以下措施:1. 优化电源设计:合理设计电源电压的稳定性和纹波系数,减少电源对摆线马达的干扰。

这可以通过使用电源滤波器、稳压器等电源处理电路来实现。

2. 减少磁场干涉:采用优质材料制造摆线马达的定子和转子,使用电磁屏蔽罩或磁屏蔽材料对摆线马达进行包覆,减少磁场对周围环境的干扰。

3. 减少机械振动:通过改进齿轮传动和摆线机构的设计,减少摆线马达在工作过程中产生的机械振动。

这可以通过精确制造和装配、使用减振材料等措施实现。

4. 声波吸音材料:在摆线马达和周围环境之间设置声波吸音材料,如海绵、气泡纸等,可以有效吸收振动和噪声,减少噪音的传播。

5. 控制工作条件:合理控制摆线马达的工作条件,避免过载、过高转速和频繁启停等情况,减少电磁噪音的发生。

此外,对于特殊要求的环境,还可以采用频谱分析和有限元仿真方法对摆线马达的电磁噪音进行定量评估和优化。

总之,摆线马达的电磁噪音对于工作环境和用户都有一定影响,但通过合理的设计和措施可以有效减少噪音产生。

优化电源设计、减少磁场干涉、减少机械振动、使用声波吸音材料和控制工作条件等是有效的抑制电磁噪音的方法。

文章编号:1009-3486(2004)06-0083-06齿轮箱振动测试与分析Ξ程广利1,朱石坚1,黄映云1,王 基2,伍先俊1(1.海军工程大学振动与噪声研究所,湖北武汉430033;2.海军工程大学动力工程学院,湖北武汉430033)摘 要:在对某型齿轮箱的模态、振动烈度和振动加速度进行测试的基础上,详细分析了测试结果.模态测试得到了齿轮箱的振型和模态参数,振动烈度测试结果表明该齿轮箱处于良好工作状态,振动加速度测试结果显示该齿轮箱的减振措施达到了预期的效果.最后,对测试提出了建议.关键词:齿轮箱;振动;模态测试;振动烈度;振动加速度中图分类号:TH132.41 文献标识码:AVibration measurement and analysis of gearboxCHEN G Guang 2li 1,ZHU Shi 2jian 1,HUAN G Y ing 2yun 1,WAN G Ji 2,WU Xian 2jun 1(1.Inst.of Noise &Vibration ,Naval Univ.of Engineering ,Wuhan 430033,China ;2.Power Eng.College ,Naval Univ.of Engineering ,Wuhan 430033,China )Abstract :On the basis of the measurement of model ,vibration severity and vibration acceleration of a cer 2tain kind of gearbox ,the measurement results are presented in detail.The result of modal mea 2surement gets the vibration model and modal parameters of the gearbox ,and the result of vibration severity mea 2surement makes it clear that the gearbox is in good condition ,and the result of vibration acceleration 2measurement indicates that the vibration reduction reaches the prospective effect.Some advice for the mea 2surement is given finally.K ey w ords :gearbox ;vibration ;modal measurement ;vibration severity ;vibration acceleration现代舰船动力装置的数量和类型繁多,而各设备的重要程度差别较大,其中保障包括主动力和齿轮箱等在内的对舰船航行影响较大的机械设备的正常运行就显得更加重要.齿轮箱本身的振动以及由轴系传来的齿轮的振动都是产生舰船辐射噪声的主要根源[1].研究齿轮箱的振动时,除了要了解系统的激励因素外,还要知道齿轮箱的固有振动特性[2].由于振动监测分析法具有诊断速度快、准确率高和能够实现在线诊断等特点,所以它是对齿轮箱进行故障诊断最有效、最常用的方法.其中试验是振动监测分析法的一个重要的途径,通常的试验包括模态试验和航行振动试验[3].模态测试是在静态、无任何运行影响的条件下进行的,可以得到齿轮箱的固有特性.振动烈度是衡量齿轮箱在实际运行过程中振动强弱的指标.振动加速度则反映了齿轮箱的振动传递特性.作者在对某型齿轮箱的模态、振动烈度和振动加速度进行实际测试的基础上,详细分析了测试的结果.由于该齿轮箱体积庞大、结构复杂,且已经安装在舰艇上,导致测试中存在测试点数目多、测试环境限制条件多等不利因素,对于此类大型齿轮箱尚无振动测试的全面资料,所以此次测试意义重大,为该型齿轮箱的保养和维修提供了第一手资料.1 齿轮箱模态测试和分析对齿轮箱进行模态分析或实验模态分析为其动态特性、结构设计和性能评估提供了一个强有力的 第16卷 第6期 2004年12月 海军工程大学学报 JOURNAL OF NAVAL UN IV ERSIT Y OF EN GIN EERIN G Vol.16 No.6 Dec.2004 Ξ收稿日期:2004206208;修订日期:2004207212作者简介:程广利(19762),男,硕士生.工具,可靠的实验结果往往作为产品性能评估的有效标准[4].根据模态测试的结果可进行模态参数识别,其主要任务是从测试所得的数据中确定振动系统的模态参数,其中包括模态固有频率、模态阻尼比和振型等.同时在实际工作中还可利用模态参数等结果进行故障判别,使其日益成为一种有效的故障诊断和安全检测方法.1.1 模态试验理论试验模态测试的基本原理是将齿轮箱箱体离散化,箱体的振动可以假设为具有n 自由度的线弹性振动系统,其振动微分方程表示为[5]:M x ・・(t )+C x ・(t )+K x (t )=P (t )(1)式中:M 、C 、K 分别为系统的质量矩阵、阻尼矩阵和刚度矩阵,各为n ×n 阶的实对称矩阵;x (t )、x・(t )、x ・・(t )分别为系统位移、速度和加速度响应列向量,各为n 阶;P (t )为n 阶激振力列阵.将(1)式两边分别作傅立叶变换,令x (t )=X e j ωt 可得到X (ω)=H (ω)P (t )(2)式中:H (ω)为位移频向函数矩阵.当在i 坐标激振,j 坐标测量的频率响应函数为:H ji (ω)=∑nr =1φjr φirω2M r +jωC r +K r (3)但在实际测试中,一般通过功率谱密度来求得系统的频率响应函数如下式[6]:H (ω)=G PX (ω)G PP (ω)(4)式中:G PX (ω)、G PP (ω)分别为输入输出互功率谱密度和自功率谱密度.采用互谱分析多次平均后可减少噪声,利于模态识别. 图1 模态测试分析系统框图1.2 测试方案本次测试采用锤击模态测试方法,即单点敲击单点测响应,固定敲击点移动响应点的测试方法.要求力锤敲击时没有连击,用力大小均匀且测试对象响应适中,每点平均锤击4次,信号大小满足信噪比.选择敲击点要避开节点、接近区域几何中心等因素.为了避免因响应点选择不当可能造成的模态泄漏,响应点应选择在非对称轴线(或对称平面上),并经多次初步反复测试后确定.该齿轮箱采用减振橡胶器弹性隔振方式,所以测试中采用原装支承方式.系统的采用频率分别采用2000Hz 和5000Hz.模态测试分析系统框图如图1所示.1.3 测点布置 为了对齿轮箱的模态进行测试,首先对齿轮箱进行结构分析和几何尺寸测绘,并对其进行初步有限元计算和固有频率分布范围估计.预估结果表明由上下箱体组成的齿轮箱的上箱体各阶模态较为密集,所以在上箱体布置了416个测点,下箱体布置了96个测点,共计512个测点.布点原则是保证可以激发出齿轮箱体的各阶模态,对于轴承座等重要部位以及能够引发较大噪声的部位多布点.在箱体上标出各测点的位置,并逐一进行编号.舰艏端轴侧测点布置图(前端面和左立面)如图2所示.・48・海 军 工 程 大 学 学 报 第16卷 图2舰艏端轴侧测点布置图(前端面和左立面)1.4 数据处理和分析用U TEK 系统中通过U TEKSS 数据采集处理与分析软件包对所采集的数据进行处理,建立该齿轮箱工程数据.向U TEK 系统U TEKMA 结构模态分析软件包中输入各测点坐标,连线使之形成模态几何网格.模态分析计算过程中,采用实模态分析法.根据固有频率的密集程度,选择适当带宽,进行初始估计,然后进行整体曲线拟合,求出频响函数,并对模态振型进行综合化处理,即对测量方向、约束方程和模态振型按模态质量归一化处理.通过上面的数据处理后,可以获得如表1所示的1100Hz 以内前18阶模态的模态参数.表1 1100H z 以内有前18阶模态的模态参数模态阶数频率/Hz阻尼比/%11325.421712.332185.442413.052905.463584.673925.484704.595372.7模态阶数频率/Hz阻尼比/%106093.6116753.1127732.7138132.7148893.6158991.9169423.6179692.71810042.3 从分析得到的振型图来看,1阶振型大体沿轴向摆动;2阶振型情况不定;3阶振型大体沿横向摆动;4阶振型大体绕垂向扭转,其它振型皆是上述振型的复合运动.从振型动画图3(a )和(b )来看,齿轮箱上箱体的振动远比下箱体的振动大,这与预估的结果是一致的.轴承座位于上箱体,所以上箱体的大幅度振动使得轴承座的振动也比较大,这就使得齿轮在运转过程中的对中受到影响,进而敲击齿面引发振动与噪声,这也是齿轮箱产生振动与噪声的一个重要根源,在对齿轮箱进行振动控制时要对其进行相应的处理.・58・ 第6期 程广利等:齿轮箱振动测试与分析 图3 振型动画图2 齿轮箱振动烈度测试和分析振动烈度是指在机组测点上测得的3个正交方向上振动速度有效值的向量和的模.它是衡量机组振动强弱的指标,可以用来评价隔振后机组振动是否满足规定的要求,实际上它反映的是测点上机组振动能量的大小[1].图4 某型舰主汽轮机及减速齿轮箱测点布置示意图本次测试仪器采用B &K2513测振仪.测试环境为3级海况以下、直线航行,非航行必须启动设备处于关闭状态,齿轮箱处于正常、稳定工作状态.测试工况依次分别为双车进四、主轴转速为150r/min ;双车进三、主轴转速为105r/min ;单车进三、主轴转速为105r/min ;单车进四、主轴转速为150r/min.分别在机脚、轴承盖、齿轮箱顶部等能反映齿轮箱振动全貌的位置处布置10个测点,对其进行逐一编号,要求各测点无明显局部振动,测点布置如图4所示(图中左为主汽轮机,中间为轴承座,右为齿轮箱).测试分析频率范围为10Hz 到1000Hz.通过计算得出该齿轮箱测试各工况下的振动烈度依次是1.18mm/s ,1.21mm/s ,0.60mm/s ,1.16mm/s ,按照G B11347-89《大型旋转机械振动烈度现场测量与评定》考察,该齿轮箱振级评定为A 级,机器处于良好工作状态.工况为单车进三、主汽轮机转速105r/min 的各点各方向的振动速度如表2所示.表2 工况为单车进三、主汽轮机转速105r/min 的各点各方向的振动速度测点号垂向振动速度V 垂/mm ・s -1纵向振动速度V 轴/mm ・s -1横向振动速度V 横/mm ・s -110.350.300.3520.450.400.4030.350.55-40.300.500.2650.300.260.1860.180.260.2270.300.28-80.700.40-90.350.400.30100.50-0.35测点数目N i1097各向振动速度平均值∑V iN i0.380.370.29 注:表中“-”表示由于机械结构原因,该点此方向上不能测量到振动速度.・68・海 军 工 程 大 学 学 报 第16卷 按照H JB 38.75-90《常规动力潜艇系泊、航行试验规程———机组振动》评定,该设备属于第四类,振级评定为A 级,机器处于良好工作状态.对各测点测试结果进行比较后,发现振动烈度较大的点大都集中在轴承座附近.3 齿轮箱加速度测试和分析齿轮箱是形成水噪声主要来源之一,极大地影响了舰船的隐蔽性,所以要实测齿轮箱机脚的振动能量大小和隔振效果.通常通过测量齿轮箱1/3倍频程加速度振级来衡量齿轮箱机脚的振动能量大小,通过测量齿轮箱的单层隔振装置加速度振级落差对其隔振效果进行评估.振级落差是指被隔振设备振动响应有效值与对应基础响应有效值之比的常用对数的20倍[1].测试环境和测试工况同振动烈度测试.测试仪器包括丹麦B &K4371加速度传感器、B &K 2635电荷放大器、美国DP104动态信号采集及分析系统.在机组机脚四周靠近隔振器安装点处选取5个测点(称为上测点),对应每个机脚测点选取舰体安装基座测点(称为下测点).参照标准为G JB763.4-89《舰船设备结构振动加速度测量方法》和G JB763.2-89《舰船噪声限值和测量方法———舰船设备结构振动加速度验收限值》.频率范围为10Hz 到10000Hz.3.1 齿轮箱1/3倍频程加速度振级测试结果和分析根据G JB763.2-89可知齿轮箱属第三类设备,结构振动加速度验收限值为105μm/s 2.从各工况上测点结构振动加速度1/3倍频程谱图可知,在400Hz 以下的低频段各工况绝大多数上测点结构振动加速度1/3倍频程中心频率的加速度振级在验收限值以内.工况为单车进三、主轴转速为105r/min 时5号测点加速度振级实际测量值与限值比较如图5所示.图5 单车进三、主轴转速为105r/min 时5号测点加速度振级实际测量值与限值的比较图3.2 齿轮箱的单层隔振装置加速度振级落差测试结果和分析在各工况下齿轮箱单层隔振装置隔振效果(振级落差)依次为19.3dB ,13.4dB ,17.6dB ,17.0dB ,参照标准可知齿轮箱处于正常工作状态.4 结 论(1)从模态实验分析的结果看,该型齿轮箱的频率比较密集,这与其复杂结构是相对应的;通过比较测得的固有频率来看,其固有频率都不在传动系统的共振区;振动烈度测试结果表明该齿轮箱处于良好工作状态;齿轮箱1/3倍频程加速度振级测试结果表明该齿轮箱机脚的振动符合标准;齿轮箱的单层隔振装置加速度振级落差的测试结果表明对该齿轮箱的减振达到了预期的效果.这些结果充分说明该齿轮箱的设计较为合理,齿轮箱使用正常.(2)本次实验测试结果对于提高该型齿轮箱的可靠性和维修性起着重要作用,对其日常保养、状态检测有着重要的现实意义.・78・ 第6期 程广利等:齿轮箱振动测试与分析 (3)运用模态分析法得到的齿轮箱的动态特性具有其局限性,因为它仅适合于低中频段,而在高频段因模态叠加无法分辨,实际上高频振动对于分析齿轮箱的振动机理和隔振有着重要意义,所以应结合其它方法如能量分析法等对其高频动态特性进行更为精确的分析.(4)测试中环境噪声对测试影响应在分析中予以充分考虑,才能使测试结果更加准确.参考文献:[1] 朱石坚,何 琳.船舶机械振动控制[M ].北京:国防工业出版社,2003.[2] 吴新跃,朱石坚.人字形齿轮传动的振动理论分析模型[J ].海军工程大学学报,2001,13(5):13-19.[3] 金咸定.船舶结构动力学的进展与信息化[J ].振动与冲击,2002,21(4):1-6.[4] 曹树谦,张文德,萧龙翔.振动结构模态分析———理论、实验与应用[M ].天津:天津大学出版社,2002.[5] 傅志方,华宏生.模态分析理论与应用[M ].上海.上海交通大学出版社,2000.[6] 卢文祥,杜润生.机械工程测试・信息・信号分析[M ].武汉:华中科技大学出版社,2003.(上接第40页)表2 基本层厚度固定计算阻尼层厚度条件 算例内容 结 果(a )梁1基本层厚度0.03m ;梁2基本层厚度0.01m 梁1阻尼层厚度0.00001m ;梁2阻尼层厚度0.0515m (b )梁1基本层厚度0.01m ;梁2基本层厚度0.03m梁1阻尼层厚度0.044m ;梁2阻尼层厚度0.00001m (2)将基本层厚度和阻尼层厚度都设定设计变量设结构基本层最小厚度大于0.005m ,阻尼层最小厚度大于0.00001m.优化计算得数值:梁1基本层厚度0.025m ,梁1阻尼层厚度0.00001m ,梁2基本层厚度0.005m ,梁2阻尼层厚度0.028m.尽管梁1阻尼层厚度值和梁2的基本层厚度值都取边界值,但仍可以看出趋势:增大梁1基本层厚度和增加梁2阻尼层厚度有利于减小梁2的振动能量.通过(13)和(17)式,可见增大梁1基本层厚度能够很快减小结构导纳实部G ,所以减小力对梁1的输入功率,η12也略有减小,而此时n 1<n 2,所以应增大η2,由(11)式分析出有利于减小梁2的能量.以上只是对简单的2结构系统进行分析,随着结构复杂度的增大,结构参数的寻优过程是在优化算法中完成的.由于统计能量法具有阻尼灵敏度分析功能,其合理性是不言而喻的.3 结 论由统计能量法计算得出的结构频段平均能量值具有很好的鲁棒性,适于优化程序.文中建立了统计能量法的通用优化模型,并对一个由2根梁构成的模型进行了优化设计.计算结果表明该模型具有阻尼布置寻优和结构优化设计功能.该优化模型可用于复杂系统的优化设计中.参考文献:[1] 姚德源,王其政.统计能量分析及其应用[M ].北京:北京理工大学,1995.[2] 文功启.高速船结构噪声传播及其阻尼被动控制的研究[D ].武汉:武汉理工大学,2002.[3] 吴玉恒.噪声与振动控制设备选用手册[M ].北京:机械工业出版社,1988.・88・海 军 工 程 大 学 学 报 第16卷 。

手动变速箱齿轮敲击问题研究作者:王从鹤张国耕刘鹏来源:《汽车科技》2016年第04期摘要:手动变速箱齿轮敲击是一种常见的变速箱噪音。

从齿轮敲击产生机理出发,研究变速箱齿轮敲击噪音的传播过程,分析拉索与变速箱壳体模态参数对振动噪音传播影响的机理。

结合某车型加速行驶时,驾驶员右耳处存在1300-2500Hz的齿轮敲击噪音问题,通过优化拉索和变速箱壳体设计,改变其模态参数,基本消去驾驶员右耳处噪声,试验验证效果良好。

关键词:手动变速箱;噪音;设计参数优化;试验验证中图分类号:TB533+.2 文献标识码:A 文章编号:1005-2550(2016)04-0019-05Abstract: Manual transmission gear rattle noise is a common gearbox noise. Based on the mechanism of gear rattle, the process of noise propagation, and the effects of the Modal Parameters on vibration noise are studied. There is a 1300-2500Hz noise problem existing at the driver's right ear, when vehicle at the acceleration states. By changing the modal parameters of the cable system and gearbox housing, the noise at the driver's right ear is eliminated, which is also demonstrated with the experimental test.1 前言手动变速箱是由齿轮、轴、轴承、同步器、选换挡机构等组成,能够实现变速箱挡位切换的复杂机械系统。

电动汽车齿轮变速箱振动原因分析及齿轮传动系统优化设计摘要:近年来,我国对电能的需求不断增加,电动汽车行业也越来越先进。

变速箱是汽车传动系统的重要组成部分,齿轮作为汽车变速箱核心零件,其运转平稳性对变速箱整体的可靠性、NVH性能和传动效率等方面都会产生很大的影响。

故在满足齿轮强度要求的同时,设计低振动和低噪声的齿轮传动已成为齿轮动力学研究的目的。

本文首先分析齿轮选型,其次探讨电动汽车齿轮变速箱振动原因,然后研究变速箱传动系统优化设计,最后就测功机疲劳寿命测试进行研究,以供参考。

关键词:齿轮变速箱;齿轮传动系统;齿轮传递误差引言当前,纯电动汽车没有配备多挡变速器,都仅仅使用单挡变速器,即:电机传送到车轮上的动力都由单挡减速器来传递。

根据电机的外部特性曲线可以知道电机拥有两个特性,分别是高速恒定功率和低速恒定力矩。

因此,在纯电动车上安装一个单挡的减速装置,其缺点是显而易见的。

为达到这一目标,研究人员尝试建立三挡变速箱模型,基于该模型对齿轮变速箱传动系统进行静态分析与模态分析,为优化变速箱传动系统提供数据资料。

1齿轮选型在实际开发设计过程中,因为动力源的设计变更或者为了适配车辆的主要使用环境,往往需要改变变速箱的传动比,变更传动系统参数,用以释放发动机的性能。

在变速箱传动系统的设计过程中,因为计算参数过程非常繁琐、复杂,按传统的基于设计手册的设计方法设计很难达到各种传动性能指标最优化的目标,并且非常依赖设计人员自身经验。

本文采用KISSsoft软件,它可对不同种类的传动系统及齿轮箱进行强度及寿命分析,可以在非常短的时间内对完整的传动系统进行迅速而详细的参数研究,以及在不同载荷条件下对已有设计进行对比分析。

2电动汽车齿轮变速箱振动原因2.1采用阶比分析检测齿轮齿形误差变速箱的典型故障情况,就是齿轮齿形的误差。

齿轮合阶比与谐波是载波阶比,而齿轮所在的轴阶比和谐波是调制阶比,这是比较典型的阶比调制现象。

通常情况下齿形的误差阶比带较窄,而且幅值较小。

第1篇随着我国城市化进程的加快和基础设施建设的不断发展,工程机械在建筑施工、道路建设、水利工程等领域得到了广泛应用。

然而,工程机械在施工过程中产生的噪声污染对周边环境和居民生活造成了严重影响。

为了降低工程机械施工噪声,保障人民群众的身心健康,本文将从以下几个方面探讨工程机械施工降噪措施。

一、工程机械噪声来源分析1. 动力系统噪声:包括柴油机本体的噪声、风扇散热器的风动噪声、进气系统和排气系统的噪声等。

其中,柴油机噪声占主导地位,包括机械噪声、燃烧噪声和空气动力噪声。

2. 传动系统噪声:传动系统中的齿轮、轴承、链条等部件在运动过程中产生的振动和噪声。

3. 操纵系统噪声:操纵系统中的液压元件、电气元件等在运动过程中产生的噪声。

4. 工作装置噪声:挖掘机、装载机等工程机械的工作装置在作业过程中产生的噪声。

5. 人为噪声:施工人员在进行操作、指挥等过程中产生的大声喧哗。

二、工程机械施工降噪措施1. 优化施工方案(1)合理安排施工时间:避开居民休息时间,尽量选择在白天进行施工。

(2)优化施工顺序:先进行噪声较小的施工工序,再进行噪声较大的施工工序。

(3)控制施工区域:将施工区域与居民区、学校等敏感区域保持一定距离。

2. 选用低噪声设备(1)选择低噪声的发动机:在选购发动机时,优先选择噪声低、排放符合标准的发动机。

(2)选用低噪声的传动系统:选用低噪声的齿轮、轴承等传动部件。

(3)选用低噪声的液压元件:选用低噪声的液压泵、液压马达等液压元件。

3. 改进施工工艺(1)采用振动小、噪声低的施工工艺:如采用静压混凝土浇筑、振动棒代替振动锤等。

(2)优化施工参数:合理调整施工参数,降低噪声。

(3)采用无声或低噪声施工技术:如采用激光测量技术、遥控技术等。

4. 采取隔音降噪措施(1)设置隔音围挡:在施工现场周边设置隔音围挡,降低噪声传播。

(2)采用隔音材料:在施工现场采用隔音材料,如隔音板、隔音网等。

(3)设置隔音室:对产生噪声较大的施工设备进行隔音处理,如设置隔音室。

共振频带齿轮故障振动特征分析

齿轮是一种常用的传动装置,广泛应用于各种机械设备中。

在长时间运行中,齿轮可

能会出现故障,引起振动问题。

共振频带齿轮故障是一种常见的齿轮故障形式,其振动特

征较为特殊,需要进行详细的分析。

1. 振动信号频谱特点:共振频带齿轮故障振动信号在频谱上呈现一定的特点。

通常

情况下,共振频带齿轮故障的频谱中会出现多个关联频率,这些频率之间存在一定的关系。

频谱上的共振峰比较集中,且能量较高。

频谱上还可能出现多个高次谐波频率。

2. 几何调谐特征:共振频带齿轮故障的振动信号在时域上会呈现几何调谐的特点。

几何调谐是指振动信号的周期性变化,通常表现为振动信号的周期在逐渐变短或变长。

在

振动信号中,可以观察到明显的速度变化,这是共振频带齿轮故障振动特征的重要指标之一。

共振频带齿轮故障的振动特征可通过振动信号的采集以及信号处理技术进行分析。

通

常情况下,需要采用合适的传感器对齿轮进行振动信号采集,然后通过信号处理技术对振

动信号进行频谱分析、时域分析、调谐分析等,进一步获取齿轮故障的振动特征。

对共振频带齿轮故障的振动特征进行分析可以帮助工程师更准确地判断齿轮故障的类

型和严重程度,从而采取相应的维修措施。

还可以提供一定的参考信息,用于齿轮的故障

诊断和预测,帮助延长齿轮的使用寿命,提高设备的可靠性和安全性。