浆纱上浆率的主要影响因素及保证措施分析

- 格式:pdf

- 大小:190.23 KB

- 文档页数:3

浆纱教程转载:浆纱教程第三章浆纱本章知识点:1、浆纱的目的和要求2、主要粘着剂的一般性质和上浆性质。

3、浆纱助剂的作用及用量。

4、浆纱组分的选择方法,浆液配方的确定及调浆方法,浆液质量指标。

5、浆纱工艺流程及浆纱质量指标。

6、浆纱上浆率及浆液对纱线浸透、被覆程度的控制。

7、浆纱烘燥机理及烘燥装置。

8、浆纱伸长率的控制。

9、浆纱自动控制。

10、浆纱工艺设计及产、质量。

11、高压上浆技术。

12、提高浆纱产量及质量的技术措施。

概述一、浆纱工序的任务1、织造时经纱反复受到各种外力的多次作用(拉伸、弯曲、冲击及摩擦)容易使纱线结构松散,起毛而断头,或纤维纠缠致使开口不清。

机构作用:①拉伸:开口、打纬、卷取;②弯折:新纬和座冲击;③磨擦:停经片、综、筘及梭子、经纱间。

通过分析得:从织轴到织口经纱要承受3000-5000次反复负荷的作用。

2、浆纱的目的(1)提高经纱的可织性,使经纱增强,耐磨20-40%(2)卷绕成浆轴(3)保伸,减伸率20-25%。

二、浆纱工序的组成:上浆和调浆1、调浆:选择浆料以一定比例配合调料成一定浓度的浆液。

2、上浆(1)绞经上浆:将绞纱浸渍浆液,挤压、烘干。

优点:设备费用省,操作简便,回丝少,适合小批量,多品种的色织生产。

缺点:浆纱质量差,上浆不匀,劳动强度高,生产率低。

(2)经轴上浆:若干经轴并合→上浆→烘干→卷绕成浆轴优缺点与绞经上浆相反。

三、浆纱工序在生产中的重要性浆纱是准备工序的关键,每台浆纱机的产量可供200-300台/只机的织轴需要,即通常说浆纱一分钟织造一个班。

1、浆纱质量好,则布机断头少,效率高,产量高,质量好。

回丝少,挡车工劳动强度低。

2、浆纱速度30-60m/min,相当于布机一个班的产量,稍一疏忽则布机一个班生活难做。

3、每台浆纱机供应200-300台布机,浆纱机能否正常运转,对织轴的正常供应,关系很大。

4、与降低成本关系很大,节约浆料、用汽、回丝等。

四、浆纱工程的要求1、上浆量符合工艺设计要求,避免过大或过小。

上浆整经的实验体会上浆整经经过几年的推广和应用,取得了较为可喜的成绩。

本文将近几年的应用体会就个人的看法与浆纱界的技术人员作一些探讨。

一、关于高压高压固然有许多优点,但不是所有的品种,所有的设备都能用高压。

1.在中、低支高紧度和细支高密品种上适宜采用高压。

2.对于高支纯棉(60支以上)、纯涤纶(特别是细旦)、高比例涤棉产品不宜采用过高的压力。

3.对要求被复好的纱线(人棉、天丝、晴纶等)不宣用高压。

4.机型虽好但设备状态不好,如压浆辊橡胶已老化,其他主要零件也有损坏现象,不要盲目采用高压,否则不但达不到预期的效果还会加快设备的老化.5.本身设备达不到高压,虽经改造提高了压力,但不要一味追求达到高压的目标值(压出加重力≤100%)。

6.搞清本身设备的性能再确定加压的大小和压浆辊的设置是“先轻后重”还是“先重后轻”。

二、压出加重率的确定根据公式上浆率=压出加重率×含固率可看出如果要保证一定的上浆率,压出加重率的变化直接影响到含固率的确定。

1.影响压出加重率的因素:压出加重率压浆力↑↓速度↑↑粘度↑↑硬度↑↓复盖系数↑↓从以上列表可以看出有许多因素会影响压出加重率,但最直接的因素是压浆力。

注意压浆力提高的同时要提高含固率,否则要产生轻浆。

2.压浆力的调节:根据不同的机型设备进行(1)进口双浆槽高压浆力的调节:先轻(近经轴):一般控制在8—10KN后重(近烘房):一般控制在15—25KN(2)国产双槽中压的调节:国产有些产品虽然也宣传能达到高压,但实际上由于橡胶质量、硬度、弹性等达不到所需要求,因此很难达到所设定的压力,通常只能用中压,压力一般在8—10KN左右。

不同型号的浆纱机其设定的最大压浆力不同,要使压出加重率≤100%所需压力也不同。

另外也要根据不同的品种要求,对压力作不同的选择。

(3)低压浆纱机,要使压出加重率下降,可采取的措施a放慢车速b降低浆液粘度c加压浆辊的自重三、浓度和粘度的控制要保证上浆率,在采取高压后,压出加重率下降的情况下,必须提高含固率,也就是含固率≥上浆率,在这种情况下,粘度应引起重视。

优化人棉织物经纱上浆的分析探讨…?织物生产~…………一-优化人棉织物经纱上浆的分析探讨汤明文(南通市棉织五厂)【捕要】本文从粘胶纤维的特性出发,较为详细地分析了人棉纱的浆纱工艺特点,探讨如何提高人棉纱浆纱质量,从络整工艺,浆料配方,上浆工艺等方面作了介绍人棉织物质地轻薄,滑爽柔软,吸湿透和牵伸,以保持纱线的弹性另一方面要求气,丝绸感强,市场颇为畅销.据此,我厂张力均匀,大经轴表面平整圆实,无浪头,开发了5030×3068×68人棉细布.无凹凸边.我们采取几项措施,使好轴率达粘胶纤维系再生纤维素纤维,其分子聚85以上.台度低,分子排列疏散,缝隙孔间大.它具(1)导纱张力适当减轻,采用平底盘形有以下几个特性:状张力圈,分段分层配置情况见表1.(1)强力低于棉纱13左右,耐磨性和弹性较差;(2)人棉纱吸湿能力强,但吸湿后强度和耐磨性显着降低,湿强仅为干强的40~50;(3)人棉纱断裂伸长较大,塑性变形较大;(4)粘纤表面光滑,成纱间抱合力差.由于以上这些特性,人棉纱浆纱难度较大,质量不容易达到预期效果,从而影响织物的下机质量.为此,本文就优化人棉纱上浆作了一些实践性探讨.一,络整工艺的选择络整工序质量直接影响浆纱质量.良好的经轴质量是优化经纱上浆,稳定提高经纱质量的基础.1,络筒工序要避免纱线受到过大的张力,因为人棉纱经过络筒时,纱线受到连续不断的外加负荷,纱线弹性,强力易受到损伤.张力较大还会引起后道工序断头增加, 伸长变形增大.所以,对络筒工艺有如下要求:.(1)张力盘采用光盘,张力圈重量为7g(2)络纱速度为60Om/mln,避免过快的络纱速度和增加张力j(3)采用隙缝式清纱器,隔距0.3~O.32 irlrJI(4)卷绕密度为0.45~0.47g/ram.2.整经工序一方丽要求采用小的张力20裹15O人柿纱整经张力盈臣置单位:g层次刚出(1~9排)(10~19排)(2O~29排上(1~3层)432中(4~6层)543下(7~9层)432(2)人棉纱表面光滑,尽可能合理地增加整经根数,以减少经纱横向滑移.前后伸缩筘相互平行对准,筘齿排列差异应小于1 Innl.(3)成批换筒,不准使用预备筒子.导纱磁眼低于锭脚5mm左右.(4)水平式加压卷绕,卷绕密度0.52~0.56g/cm.,卷绕速度250m/mln.(5)车间相对湿度65~70.二,调浆工艺的确定1.选择浆料配方由于粘胶纤维间摩擦系数小,抱台力差,成纱的强力,弹性及伸长比棉纱差,湿润后减强大,纤维毛羽很容易突出.因此,人棉纱上浆以被覆为主,兼顾渗透,在纱线表面形成比较坚韧的浆膜,以提高耐磨性和增强率.实践表明,理想的浆料应既要有良好的粘着力,又要具备形成与粘着力相适应的浆膜强度.人棉纱采用纯淀粉上浆时,尽管人棉纱对浆液的吸附性很好,但浆膜强度差, 其伸长率小于浆纱伸长率,在织造过程中,往往浆膜先破损,引起纤维间滑移而断头. 因此,人棉纱宜采用混和浆上浆.在混和浆中,使用PV A可以形成坚韧耐磨,富有弹性的浆膜,提高经纱的耐磨弯曲性;使用CMC 可形成与人棉纱拉伸变形相接近的浆膜,改善分纱能力.从PV A,CMC,小粉,粘脏分子结构上看,均含有相同的基团一0H,它们之间亲和力强.如果,PV A,CMC使用的比例过高,则会增加成本,同时,PY A使用过多,因其浆膜强度过强而牯结性稍差,浆纱在于分纹时开口不清,浆膜与经纱互相脱开影响织造效率.我们对采用的几个浆料配方使用效果进行比较,具体数据见表2.袅2一旦.._I三!』_Li!蔓小粉()lOO1ooiIooPV A()201O:4CMC()26他油()4I4二紊酚()o.30.310.3烧碱适萤适量I适量浆纱性能与效果13I)5122zi1289增强率(%).:..藉物率(%)lo.0093lo.0075l0.o022浆纱干分绞情况l开口不请_开口不请l开口清晰经时)2.43.f1_2449由表2可见,方案I开口清晰,落物率,断经率少于方案I和I,所以方案I较为合理.2.调浆注意事项(1)每缸人棉纱所需的PVA,cMc集中烧煮,搅拌煮沸时间不少于3h,然后定粘滴漏20s,再按一定加仑数分批抽给小粉浆混合使用,充分搅拌.(2)粘胶纤维不耐酸,碱性又会使牯纤发生膨润现象,因此,浆液应保持中性.三,浆纱工艺的选择与使用效果1.浆纱机型采用SGA881一l80型浆纱机,该机主要特点:(1)热风一烘倚混合式烘燥机构,(2)双浸双压上浆,前压浆辊外包覆微孔合成橡胶,后压浆混外包覆合成橡胶j (3)在曳引辊与烘房之问,烘房与浆槽之间各增设了一组经纱伸长微调装置.该装置由P型齿链式无级变速器帮差动轮系组成,可使浆纱伸长率在±5范圈微调, (4)设有液压式压纱装置,伸缩筘系统能作上,下周期性往复运动;()浆纱出浆槽后,湿分绞平行进烘房.2.上浆工艺(1)上浆率粘胶纤维具有优良的吸浆性能,但上浆率过高,会使浆膜硬化,损害浆纱弹性和扰弯耐磨性,降低织造效率.上浆率过低也利于织造正常进行.人棉纱采用混合浆上浆,上浆率取5.3±0.8较为合适(2)张力与伸长率粘胶纤维塑性变形大,弹性恢复系数小,一旦浆纱强力过大,则会使经纱失去弹性.尤其在高温湿润状态下,伸长率更大,强力显着下降因此,纱线的前后应保持小张力,合理调节经纱伸长微调装置,使伸长率低于4.(3)回潮率人棉纱浆纱回潮过大,会影响强力.但回潮率低子7时,浆纱伸长减少,抗弯性与弹性均较差,易发生臆断头.一般回潮率控制在8.5%左右.要求烘筒汽压,热风汽压保持在0.2MPa.(4)浆槽温度粘胶纤维分子结构松弛,分子间引力较小,经高温浆槽后,会影响强力.实践表明,采用9O.a以下的浆液温度可以减少浆纱伸长,保持弹性.(5)浸浆形式的比较降低浸没辊位置,往往会增加纱线张力,对人棉纱来说更易伸长.因此,人棉纱采用浅浸浆较好,一方面可获得适当的上浆率;另一方面,可以减少粘胶纤维通过浆槽的伸长.由于使用双浸双压上浆,浅浸浆基本上能保持上浆稳定.3O人棉纱深浸浆和浅浸浆上浆比较情况,列于表3.由表3可见,浅浸浆傥于深浸浆.5应用正交试验法,选择浆纱工艺为了稳定提高浆纱质量,我们在上述工21囊5单位t%项目睬授浆浅浸浆上浆率l6.o15.38伸长率I4.623.44增强率{12.3I4.I上浆台格率81.379.5布机断头率0.450.29艺基础上,运用正交试验法进一步优选工艺.根据生产中实际情况和经验,选择50.a小粉浆定浓大小,浆槽温度(低于9O.a),车速和前后压浆辊压力配置四项因素为优选项目.因素具体内容A为5O.a小粉定浓(),B为浆槽温度(口a),C为车速(m/ mla),D为压浆辊压力配置.每个因素取三个水平,见表4.选择L9(3')正交表进行试验.裹4正交目素设甘裹水平l因素Al因素Bl因素Cl因素D止鋈根据正交试验结果(数据从略),A BlCzDl为9次试验中最佳的生产工艺,考虑到生产过程中各因素,确定了以下工艺参数:(1)小粉浆5O~(3定浓16±0.1.B}(2)浆槽温度85~90.a,(3)浆纱机速度45m/mln}(4)压浆辊压力配置为先轻后重.4.浆纱性能与使用效果经过一段时间的实践,我们在30.×3068×68人榀细布经纱上浆过程中摸索了一些成熟的经验,合理改进了工艺,使浆纱质量得到保证,布机生产正常,反映良好.有关浆纱性能与织造效果的测试数据见表5. 四,结语本文重点对优化浆纱工艺,提高浆纱质量作了介绍,摸索出一套最佳浆纱工艺,较好地适应了人棉纱上浆.1从络筒工艺开始,即应以轻张力,保弹性为原则,各导纱机件保持光洁.22囊5上浆率(%)回潮率(%)伸长率()增强率(%)好轴率(%)断经次数(根/台时)下机一等品率(%)效率(%)5.727.634.0513.4852.I1.0243.75.O38.1I3.26I4.742.调浆过程中,PV A,CMC必须在高温下高速搅拌3小时后方可混入小粉浆, pH值为7.3.浆纱采用小张力,小伸长,低温度,重被覆,求渗透的工艺路线,尤其要控制湿态伸长.一般人棉浆纱上浆辊与引纱辊之间的负伸长率保持在千分之五左右.4人棉纱的回潮率极易波动,因此应加强巡回操作,做到五定(定车速,定温度,定液面,定粘度,定蒸汽压力),浆槽中左右两侧浆渡温羞应控制在小于2.a.5.浆纱机各部分传动要平稳,协调一致.导纱辊光滑且呈水平,运转自如;液压调节灵活.6.及时做好各工序的清洁工作.(上接第40页)工作原理把坏衣片固定在工作台上(自备),将线头串过引线16固定在棚架2上,开动电机,经过二级传动由棉纱绳4带动棚架2转动开始拆片.棉纱绳作为传动带主要作用是便于调节传动张力,不至于毛纱受过大拖动力而断线.拆完衣片后将棚架上的毛纱穿过引线圈16,再经过刀门19,蜡盘18,张力盘17,绕过槽筒8固定在纸质筒子7上.此时,将棉纱传动带4脱开,开动电动机,由电机皮带带动槽筒8转动,毛纱即卷绕于筒子上.该方法是将坏衣片的毛纱经过棚架绕成圈状,再绕成筒子,这种筒子可以直接供针织横机使用.因此该机除用作拆坏衣片外, 亦可以供各大型羊毛衫厂科研产品打样,小批量翻改晶种,作简易槽筒车用(即将外购框形集成毛圈纱,直接框在棚架上,制成筒子,提供给打样机台用),亦可以供小型乡镇企业作槽筒车.。

浆纱浆纱教程第三章浆纱本章知识点:1、浆纱的⽬的和要求2、主要粘着剂的⼀般性质和上浆性质。

3、浆纱助剂的作⽤及⽤量。

4、浆纱组分的选择⽅法,浆液配⽅的确定及调浆⽅法,浆液质量指标。

5、浆纱⼯艺流程及浆纱质量指标。

6、浆纱上浆率及浆液对纱线浸透、被覆程度的控制。

7、浆纱烘燥机理及烘燥装置。

8、浆纱伸长率的控制。

9、浆纱⾃动控制。

10、浆纱⼯艺设计及产、质量。

11、⾼压上浆技术。

12、提⾼浆纱产量及质量的技术措施。

概述⼀、浆纱⼯序的任务1、织造时经纱反复受到各种外⼒的多次作⽤(拉伸、弯曲、冲击及摩擦)容易使纱线结构松散,起⽑⽽断头,或纤维纠缠致使开⼝不清。

机构作⽤:①拉伸:开⼝、打纬、卷取;②弯折:新纬和座冲击;③磨擦:停经⽚、综、筘及梭⼦、经纱间。

通过分析得:从织轴到织⼝经纱要承受3000-5000次反复负荷的作⽤。

2、浆纱的⽬的(1)提⾼经纱的可织性,使经纱增强,耐磨20-40%(2)卷绕成浆轴(3)保伸,减伸率20-25%。

⼆、浆纱⼯序的组成:上浆和调浆1、调浆:选择浆料以⼀定⽐例配合调料成⼀定浓度的浆液。

2、上浆(1)绞经上浆:将绞纱浸渍浆液,挤压、烘⼲。

优点:设备费⽤省,操作简便,回丝少,适合⼩批量,多品种的⾊织⽣产。

缺点:浆纱质量差,上浆不匀,劳动强度⾼,⽣产率低。

(2)经轴上浆:若⼲经轴并合→上浆→烘⼲→卷绕成浆轴优缺点与绞经上浆相反。

三、浆纱⼯序在⽣产中的重要性浆纱是准备⼯序的关键,每台浆纱机的产量可供200-300台/只机的织轴需要,即通常说浆纱⼀分钟织造⼀个班。

1、浆纱质量好,则布机断头少,效率⾼,产量⾼,质量好。

回丝少,挡车⼯劳动强度低。

2、浆纱速度30-60m/min,相当于布机⼀个班的产量,稍⼀疏忽则布机⼀个班⽣活难做。

3、每台浆纱机供应200-300台布机,浆纱机能否正常运转,对织轴的正常供应,关系很⼤。

4、与降低成本关系很⼤,节约浆料、⽤汽、回丝等。

四、浆纱⼯程的要求1、上浆量符合⼯艺设计要求,避免过⼤或过⼩。

第三章浆纱第一节浆料为使浆纱获得理想的上浆效果,浆液及其成膜之后在下列各方面应具备优良的性能。

浆液性能:化学物理性质的均匀性和稳定性,浆液在使用过程中不易起泡,不易沉淀,遇酸、碱或某些金属离子时不析出絮状物;对纤维材料的亲和性及浸润性;适宜的粘度。

浆膜性能:对纤维材料的粘附性;强度、耐磨性、弹性、可弯性;适度的吸湿性,可溶性;防腐性。

但是,很难找到某种浆料能兼有优良的上述各项性能。

为此,浆液中既有作为基本材料的粘着剂,也有起辅助作用的各种助剂,扬长避短,起到理想的综合效果。

一、粘着剂粘着剂是一种具有粘着力的材料,它是构成浆液的主体材料(除溶剂水外),浆液的上浆性能主要由它决定。

粘着剂的用量很大,因此选用时除从工艺方面考虑外,还需兼顾经济、资源丰富、节约用粮、减少污染等因素。

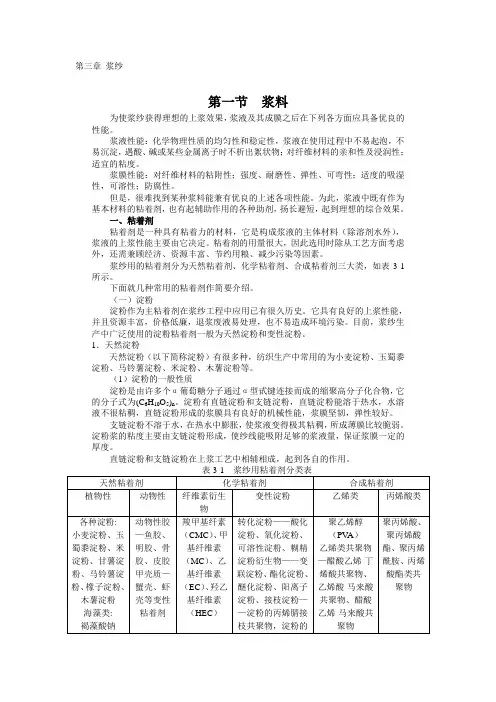

浆纱用的粘着剂分为天然粘着剂、化学粘着剂、合成粘着剂三大类,如表3-1所示。

下面就几种常用的粘着剂作简要介绍。

(一)淀粉淀粉作为主粘着剂在浆纱工程中应用已有很久历史。

它具有良好的上浆性能,并且资源丰富,价格低廉,退浆废液易处理,也不易造成环境污染。

目前,浆纱生产中广泛使用的淀粉粘着剂一般为天然淀粉和变性淀粉。

1.天然淀粉天然淀粉(以下简称淀粉)有很多种,纺织生产中常用的为小麦淀粉、玉蜀黍淀粉、马铃薯淀粉、米淀粉、木薯淀粉等。

(1)淀粉的一般性质淀粉是由许多个α葡萄糖分子通过α型甙键连接而成的缩聚高分子化合物,它的分子式为(C6H10O5)n。

淀粉有直链淀粉和支链淀粉,直链淀粉能溶于热水,水溶液不很粘稠,直链淀粉形成的浆膜具有良好的机械性能,浆膜坚韧,弹性较好。

支链淀粉不溶于水,在热水中膨胀,使浆液变得极其粘稠,所成薄膜比较脆弱。

淀粉浆的粘度主要由支链淀粉形成,使纱线能吸附足够的浆液量,保证浆膜一定的厚度。

直链淀粉和支链淀粉在上浆工艺中相辅相成,起到各自的作用。

表3-1浆纱用粘着剂分类表浆液的粘度是描述浆液流动时的内摩擦力的物理量。

机织学上浆率计算公式在纺织工业中,上浆是指将经过织机织造的织物进行浆料处理,以增加织物的强度和稳定性,使其更易于加工和使用。

上浆率是指织物中浆料的重量与织物干重的比值,是评价织物上浆程度的重要指标。

通过上浆率的计算,可以了解织物中浆料的含量,从而调整上浆工艺,提高织物的质量和性能。

上浆率的计算公式如下:上浆率 = (浆料重量 / 织物干重)× 100%。

其中,浆料重量是指织物中浆料的重量,织物干重是指经过烘干后的织物重量。

在实际生产中,上浆率的计算通常是通过取样测定的方法进行。

具体步骤如下:1. 取样。

首先,需要从生产线上取下一定长度的织物样品,确保样品的代表性和可靠性。

取样时要注意避免破坏织物的结构和形状,以免影响后续的测定结果。

2. 烘干。

将取样的织物样品进行烘干处理,去除其中的水分,得到织物的干重。

烘干的温度和时间需要根据具体的织物材质和工艺进行调整,以确保烘干后的织物重量准确可靠。

3. 测定浆料重量。

将烘干后的织物样品进行浆料的提取,得到其中浆料的重量。

浆料的提取方法可以采用溶解、煮沸或化学溶解等不同的方法,根据具体情况选择合适的方法进行浆料的提取。

4. 计算上浆率。

根据上述公式,将浆料重量与织物干重进行计算,得到织物的上浆率。

通过多次取样测定,可以得到织物中浆料含量的平均值,从而更准确地了解织物的上浆程度。

上浆率的计算结果可以为生产工艺的调整和质量的控制提供重要的参考依据。

如果上浆率过高,可能会导致织物硬度增加,影响后续的染色和整理工艺;如果上浆率过低,可能会导致织物强度不足,影响织物的使用性能。

因此,生产中需要根据上浆率的计算结果,及时调整上浆工艺,确保织物的质量和性能达到要求。

除了上浆率的计算外,还可以通过其他方法对织物的上浆程度进行评估,如浆料的质量分析、织物的物理性能测试等。

综合运用这些方法,可以全面了解织物的上浆情况,为生产工艺的优化和织物质量的提升提供有力支持。

总之,上浆率的计算是纺织生产中重要的工艺控制手段,通过合理的取样测定和计算方法,可以准确地了解织物中浆料的含量,为生产工艺的调整和质量的控制提供重要的参考依据。

浆纱总结归纳浆纱是纺织行业中重要的一个环节,是将纱线经过浆料的加工处理,使其能够更好地适应后续的纺织工序。

在纺织生产中,浆纱的质量和工艺对整个生产过程起着至关重要的作用。

本文将对浆纱的定义、工艺流程、常见问题及其解决方法进行总结归纳,旨在提高浆纱生产的效率和质量。

一、浆纱的定义浆纱是指通过将纱线浸渍于浆料中,使其表面形成一层薄膜,以增加其强度、光泽度和抗静电能力,提高纱线的可织性和耐磨性的加工工艺。

二、浆纱的工艺流程1. 纱线选择:选择适合浆纱的纱线,通常要求纱线的成分均匀、强度高、含杂少。

2. 浆料准备:选择适当的浆料,常见的浆料有淀粉浆料、合成物浆料等。

按照一定的比例将浆料与水充分搅拌均匀,使其形成适宜的浓度。

3. 浆纱处理:将纱线逐段浸入浆料中,使其充分接触并吸附浆料。

浆纱时需要控制纱线的浸泡时间和浸泡速度,确保每段纱线均匀浆纱。

4. 烘干:将浆料处理后的纱线放置在通风良好的环境中进行烘干,使其迅速脱水。

烘干的时间和温度需控制得当,以防止纱线过度干燥导致断裂。

5. 整理:将烘干后的浆纱进行整理,包括剃毛、检查、包装等工序。

剃毛可以去除纱线表面的浆料残留,确保纱线的质量。

三、常见问题及解决方法1. 浆纱浓度不均匀:浆纱时,如果浆料浓度不均匀或纱线浸泡时间过长,会导致浆纱的厚薄不一,影响纱线的均匀性和可织性。

解决方法是在浆纱过程中控制浆料浓度,控制纱线的浸泡时间。

2. 浆纱黏性过高:浆纱时,浆料的黏性过高会导致纱线在浆纱槽中难以均匀浸泡,出现堵塞现象。

解决方法是调整浆料的黏性,或适时清理浆纱槽,保持浆纱工艺的畅通。

3. 纱线断裂:浆纱过程中,纱线断裂是常见的问题,通常是由于纱线强度不足、浆纱工艺不当等原因所致。

解决方法包括选择强度更好的纱线、调整浆纱工艺参数等。

4. 浆纱工艺要求不符:浆纱工艺要求的变更或不符合要求会导致浆纱不达标,影响纱线的品质。

解决方法是加强对浆纱工艺要求的培训和监控,并及时调整工艺参数。

浆纱工艺主要参数8.和浆成分:浆液中所含各种浆料,按工艺设计比例混和成浆液。

其中包括:水、主浆料和辅助浆料三大部分。

主浆料:以粘着剂为主。

辅助浆料:为了使上浆后浆纱质量更好,浆膜的性能完好,掺入有关的辅助浆料。

如:分解剂、润滑剂、防腐剂、渗透剂、消泡剂、抗静电剂、柔软剂、吸湿剂、减磨剂等等。

9.调浆工艺的三定:定浓度、定粘度、定温度。

浓度:在浆液中,浆料总干重的含量。

在其他条件不变的情况下,浓度直接影响上浆率,浓度偏高,上浆率偏高。

测定浓度的方法有:(1)浓度仪:如波美计、量糖仪等。

(2)烘测法。

(3)计算法。

实际生产操作时,浓度常用浆液的体积表示、又称定积法。

粘度:浆液的粘度对浆液的渗透有关。

粘度小,流动性大,渗透较好,可使纤维间的粘和、抱合较好,纤维间相对滑移少,有利于浆纱增强,减少断头。

测定粘度的方法:(1)试验室常用NDJ-79型旋转式粘度机。

(2)生产操作中常用漏斗式粘度计。

温度:是指定浓、定粘时的温度,浆液温度与浆液粘度有关。

10.浆液浸透、披复及浆膜完整:浆液的浸透、批复、浆膜完整直接影响浆纱的质量。

浸透与浆纱强力有关。

批复与浆纱的光滑耐磨有关。

浆膜完整与浆纱耐磨、毛羽有关。

浆液浸透:浆液在浆纱过程中,进入纱线内部,使纤维间相互粘合,增加强力。

浆液批复:浆液在纱线外表包复一层浆膜,使浆纱表面光滑、减少毛羽,织造时耐磨。

批复大小会影响浆纱质量,批复过大,渗透则少造成表面上浆,落浆多,织造时造成脆断;批复偏小不完整,易起毛。

浆膜完整度:浆料在纱线表面包复的浆膜完好程度。

11.用浆定额:一吨干经纱所用主浆料量(公斤/吨)是核算产品成本的经济指标之一企业考核用浆定额时也常用每米坯布所耗用的浆料成本来核算(元/米)12.浆料使用效率:13.上浆效率:试验室实测的上浆率符合工艺设计要求的上浆率所占的百分比。

【纺织知识】浆纱人应知应会的必备知识,建议收藏一、上浆不匀1、浆液浓度不正确(1)调浆投料计量不准,成浆体积不符合标准。

或因牵就黏度改变体积。

(2)蒸汽凝结水太多,造成浆桶、浆槽煮浆浓度变化太大。

(3)输浆或转浆时与其他浆液或水混合。

2、浆液黏度不正确(1)所用浆料黏度的热稳定性太差;尤其是淀粉类浆料要用新鲜未变质的。

变性淀粉热稳定性要求85%以上。

(2)调浆时煮浆不充分,黏度未到稳定阶段,使用时变化大。

(3)浆液酸碱度pH值不正确。

(4)浆槽温度不稳定。

(5)用浆时问太长。

3、浆液温度不稳定(1)蒸汽压力忽高忽低。

(2)煮浆蒸汽管堵塞。

(3)温控作用不良。

4、浆液面高低不稳定(1)输浆电磁阀有故障。

(2)浆泵作用不良。

(3)浮球失灵或液位检测器作用不良。

(4)溢流板连接胶板破损。

(5)浆液起泡沫。

5、压浆力不适当(1)压浆力工艺设定不适当或任意改变压浆力。

(2)压浆力随车速变化不适当或打慢车时间过长。

(3)压浆辊、上浆辊表面损坏或不圆整。

(4)压浆辊橡胶老化或双浆槽的压浆辊硬度不一致。

(5)压浆辊两端加压不一致。

二、回潮不匀(1)蒸汽压力不稳定,时高时低。

(2)蒸汽凝结水过多,虹吸管损坏或位置不当,疏水器不灵或回水管不畅,影响烘燥效能。

(3)烘房排气罩风机作用不良,排湿不畅。

(4)烘筒温控作用不良。

(5)测湿仪作用不良。

(6)压浆力不适当,压浆力两端不一致以及压浆辊、上浆辊表面损坏或不圆整。

(7)浆纱车速快慢不一。

三、轻浆起毛1、上浆偏小(1)由于调浆浓度偏低或蒸汽冷凝水多,使浆液稀释。

(2)用浆时间过长,浆料不断分解,黏度下降。

(3)浆液面不稳定,主要是浮球等液位控制失灵,溢流板漏浆及浆泵作用不良。

(4)浆液起泡沫。

(5)压浆力过大。

(6)开慢车时间长,压浆辊调压作用不正常。

2、表面上浆、浸透不足(1)浆液温度过低,浸透作用不足。

(2)浸没辊太高,浸浆长度不够。

(3)预压浆辊压力不够,对于一些较难吸浆的经纱品种,应加强预压作用。

第32卷㊀第5期2024年5月现代纺织技术Advanced Textile TechnologyVol.32,No.5May.2024DOI :10.19398∕j.att.202308024㊀官网下载㊀㊀知网下载浆纱车速与压浆力对上浆率的影响关系黄㊀明,王㊀矿,王静安,高卫东(江南大学纺织科学与工程学院,江苏无锡㊀214122)㊀㊀摘㊀要:现代浆纱机配备了浆纱车速-压浆力匹配调控技术,以稳定控制上浆率;目前普遍采用车速-压浆力线性调节方案,但缺乏一定的理论指导,往往会造成上浆率稳定性控制的效果不理想㊂为提高上浆率控制稳定性,对车速与压浆力对上浆率的影响关系进行研究㊂通过对浆纱过程中浆液的浸透与压出进行合理化假设,构建了车速㊁压浆力和上浆率的关系模型㊂基于该模型,提出不同车速下压浆力的求解方法,用于实现上浆率的稳定控制㊂该模型在浆纱实验数据中的拟合优度R 2达0.8754,较线性模型高0.1388,验证了模型构建的合理性㊂依据该模型构建上浆率稳定控制方法,在不同车速下对压浆力进行调控实验,实测上浆率与设定值的平均相对误差为2.59%,有效实现了不同车速下的上浆率稳定控制㊂构建的车速㊁压浆力㊁上浆率关系模型,对解释车速与压浆力影响上浆率的机理具有一定的理论意义;基于该模型构建的上浆率稳定控制方法,为提高浆纱上浆率稳定控制水平提供了新的途径㊂关键词:浆纱车速;压浆力;上浆率;模型构建;浆纱工艺中图分类号:TS111.9㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1009-265X(2024)05-0065-08收稿日期:20230829㊀网络出版日期:20231103基金项目:中央高校基本科研业务费专项资金项目(JUSRP121030);江苏省基础研究计划自然科学基金青年基金项目(BK20221061)作者简介:黄明(1998 ),男,安徽铜陵人,硕士研究生,主要从事浆纱技术方面的研究㊂通信作者:高卫东,E-mail:gaowd3@㊀㊀浆纱是织造生产的关键工序,上浆后纱线的性能及其稳定性直接影响织造生产的效率[1]㊂在浆纱的各项性能指标中,上浆率直接决定了浆纱的成本,同时与耐磨㊁毛羽㊁伸长等性能之间高度相关[2-3]㊂保持合适且相对稳定的上浆率,是保障织造生产稳定的重要手段[4]㊂在浆纱生产过程中,由于开机㊁了机㊁故障处理以及回潮率控制的需要,浆纱车速必然处在不断变化的状态中[5]㊂而车速的变化直接影响纱线在通过浆槽时浆液的吸收与压出作用效果[6],导致上浆率波动㊂因此,现代浆纱机配备了车速-压浆力匹配调控技术,用于在车速变化时改变压浆力,在不同车速下形成相近的上浆效果,以实现上浆率的稳定控制[7]㊂目前,车速-压浆力匹配调控技术中所采用的模型均为线性模型,即认为车速㊁压浆力对上浆率的影响满足线性关系[8]㊂但由于缺乏一定的理论指导,实际控制过程中存在一定误差,从而引起车速变化时上浆率的稳定性不足㊂如何稳定上浆率,一直是浆纱领域研究者关注的重点问题㊂王正虎[1]研究了上浆工艺设置对浆纱的影响,认为明晰上浆工艺参数浆纱质量影响的特性和规律,是优化配置上浆工艺的关键㊂梁秀娟等[4]研究了影响上浆率的主要因素,得到了浆纱上浆率﹑压出加重率和浆液含固率三者之间的关系,根据浆纱机的浸浆与压浆形式㊁所采用的浆液含固率和织物规格(线密度㊁组织结构㊁经纬密度等)来确定浆纱速度,通过计算 相当压浆力 来确定在该浆纱车速下的压浆力㊂窦玉坤等[9]引入了多孔介质㊁孔隙率㊁渗透率等概念,从纱线结构的特点出发,结合渗流理论分析了细号纱上浆的工艺原理,指出了压浆力与上浆率之间关系模型的重要性㊂倪成彪等[10]通过对收集的大量生产数据进行组合㊁分析㊁对比,探讨了上浆率与其主要影响因素间相关性,分析了各因素对上浆率的影响,建立了相应的回归方程㊂但目前研究对车速与压浆力在理论上如何影响上浆率尚未开展深入研究㊂浆纱工艺过程是一个复杂系统,涉及多种因素的共同作用㊂本文对浆纱机上浆当中的复杂条件进行合理化假设,研究浆液在上浆过程中的吸附渗透和挤压流出过程,构建了浆纱车速与压浆力对上浆率的影响模型,通过浆纱全面实验所采集的数据验证了模型的有效性,最后将其应用于浆纱车速-压浆力对上浆率的匹配调控,有效实现了不同车速下上浆率的稳定控制㊂1㊀车速与压浆力对上浆率的影响关系模型构建㊀㊀为分析浆纱车速,压浆力对上浆率的影响机理,本文对浆纱过程进行合理化假设,主要假设如下: a)假设纱线形状为直径不变的圆柱体,其内部力学性质一致㊂b)浆纱过程中,浆液浓度㊁黏度等各项指标的波动可忽略不计㊂c)在压浆辊与上浆辊的接触区域内压力分布均匀㊂d)上浆过程可以视为浸浆和压浆两个独立的过程,互相不干扰㊂1.1㊀纱线在浆槽中吸收浆液过程建模当浆槽中的浆液量保持不变,纱线在上浆过程中浸入浆液的行程总长为常量㊂令该行程总长为浸浆长度,表示为L;令纱线浸入浆液的时间为浸浆时间,表示为t1,则二者与浆纱车速v之间的关系可表示如下:t1=L v(1)在某微元截面内,纱线对浆液的吸收量存在上限,即最大吸浆量,表示为Q0;令任意时刻t时,该微元截面当前吸浆量为x;则此刻该微元截面的吸浆速度可表示为d x∕d t1㊂根据经验推断,在纱线吸收浆液的过程中,随着吸浆量逐渐接近最大吸浆量,吸浆速度逐渐降低㊂据此,假设吸浆速度与最大吸浆量和吸浆量之差呈线性关系,三者之间的关系可表示为:d xd t1=(Q0-x)a1(2)式中:a1为线性关系的系数㊂对式(2)积分求解,可得:x=Q0-e-a1t1-c1(3)式中:c1为积分求解所得系数㊂分析式(3),将e-c1记为参数d1,可得:x=Q0-d1e-a1t1(4)分析极限情况,若吸浆时间为0,则纱线必然未吸收浆液,因此吸浆量也一定为0㊂将t1=0,x=0代入式(4),可得d1=Q0;重新代入式(4)可得:x=Q0(1-e a1t1)(5) 1.2㊀压浆辊对纱线的压浆过程建模在压浆力的作用下,上浆辊与压浆辊的接触区域会因二者形变形成具有一定宽度的压榨区域,令该区域宽度为压榨宽度㊂纱线在通过压榨区域时受挤压作用,其体积被压缩,因而内部浆液被挤压流出㊂压浆辊挤压纱线示意如图1所示㊂1-压浆辊;2-浆液;3-上浆辊;4-经纱图1㊀压浆辊挤压纱线示意图Fig.1㊀Sketch of squeezing yarn by squeezing roller压榨宽度的大小通常会受到上浆辊与压浆辊的邵氏硬度㊁压浆辊包胶厚度㊁外圈橡胶材料泊松比等因素的影响㊂为简化问题,假设压榨宽度与压浆力大小成线性关系,则压浆力与压榨宽度的关系可表示为:w=a2f(6)式中:w为压榨宽度,f为压浆力,a2为线性关系的系数㊂假设浆液只会在经过压榨区域时流出,则允许浆液流出的时间与压榨区域宽度成正比,与浆纱车速成反比㊂三者关系表示为:t2=w v(7)式中:t2为允许浆液流出的时间㊂压浆过程中,浆液被挤压流出的过程较为复杂㊂首先,将纱线中所携带浆液视为流体对象,分析某浆液微元从纱线中受挤压流出的过程,可知该过程中浆液必须克服流体流速(浆纱车速v)所带来的阻力做功,从而运动离开纱线㊂参考流体力学中阻力与㊃66㊃现代纺织技术第32卷速度的关系理论[12],该阻力与流体速度的指数成正比㊂此外,纱线中浆液在受到压榨作用时,会在压榨区域与压浆辊或上浆辊形成碰撞,被迫减速至相反运动方向离开纱线,这一过程随着车速的提高而变得更为剧烈㊂对此现象,假设存在一个碰撞阻力,该阻力与车速成反比,描述了浆液因碰撞作用而产生的动力㊂综合上述阻力作用,可构建一项综合阻尼系数k,并假设浆液的压出速度与综合阻尼系数大小成反比,其表示如下:k=v a3+a4v(8)式中:a3为指数关系系数,a4为反比关系系数㊂根据经验推断,在浆液被压出的过程中,随着当前纱线吸浆量逐渐减小,浆液的压出速度逐渐降低㊂由此,假设浆液流出速度与纱线最大吸浆量与流出量之差成正比㊂令某微元截面在任意时刻压出的浆液量为y,则浆液的流出速度可表示为d y∕d t2,其计算模型可表示如下:d yd t2=(Q0-y)a5k(9)式中:a5为比例关系系数㊂对式(9)积分求解可得:y=Q0-e-a5t2k-c2(10)式中:c2为积分求解所得系数㊂将式(6) (8)代入式(10)可得:y=Q0-e-c2ˑe -a2a5fva3+1+a4(11)将e-c2记为d2,将-a2a5记为d3,将a3+1记为d4,可得:y=Q0-d2e d3f vd4+a4(12)式中:d2㊁d3㊁d4均为待定系数㊂1.3㊀车速与压浆力对上浆率的影响关系建模令原纱重量为G,令上浆率为z,则由上浆率定义可知:z=x-y G(13)浸浆过程中,由于存在喷淋系统,以及预压的作用,使得纱线吸收浆液较为充分,因此本文提出忽略车速浆液吸收的影响㊂由此,假设任意速度下纱线剩余吸浆空间均可达到定值Q1,则由式(12) (13)可得:z=Q0-Q1+d2e d3f vd4+a4(14)记Q0-Q1为d0,可得:z=d0+d2e d3f vd4+a4(15)式中:d0㊁d2㊁d3㊁d4㊁a4均为待定系数㊂2㊀实验2.1㊀实验材料和仪器实验材料:醋酸酯淀粉(Starch acetate,工业级,宜兴市军达新材料科技有限公司);聚乙烯醇(Polyvinyl alcohol,PVA0588,工业级,宜兴市军达新材料科技有限公司);纯棉纱线(40s,环锭纺,江苏悦达纺织集团有限公司);氢氧化钠(Sodium hydroxide, NaOH,分析纯,国药集团化学试剂有限公司)㊂实验仪器:XY2000-1B电子天平(常州市幸运电子设备有限公司);GZX-9070MBE型电热鼓风干燥箱(上海博讯实业有限公司医疗设备厂);C21-SDHC15X型电磁炉(浙江绍兴苏泊尔生活电器有限公司);XSY617-700型实验用片纱浆纱机(江阴祥盛纺印机械制造有限公司);NDJ-79型旋转黏度计(上海昌吉地质仪器有限公司)㊂实验用片纱浆纱机采用单预压辊单上浆辊的浆槽型式[13],浆槽主要部件由导纱辊㊁预压辊㊁上浆辊㊁压浆辊以及喷淋装置组成㊂在浸浆阶段,经纱由经轴退绕后进入浆槽,首先受到预压辊与喷淋装置共同作用,接着随上浆辊运动浸入到浆液中,实现充分的浆液吸收;在压浆阶段,纱线通过由压浆辊与上浆辊挤压形成的压榨区域,完成压浆过程㊂该机型的浆槽型式,与本文建立的浸浆与压浆过程模型相一致,其示意如图2所示㊂1-经纱;2-预压辊;3-上浆辊;4-浆液;5-导纱辊;6-喷淋嘴;7-压浆辊图2㊀纱线在浆槽中浸浆和压浆示意图Fig.2㊀Schematic diagram of the yarn in size boxand pressure grouting㊃76㊃第5期黄㊀明等:浆纱车速与压浆力对上浆率的影响关系2.2㊀实验方法2.2.1㊀浆液的制备根据浆纱机浆槽容量大小,配制含固率为8%的浆液40kg㊂称取1.28kg聚乙烯醇(PVA-0588)和1.92kg醋酸酯淀粉分别加入到水中,搅拌器转速为800r∕min,搅拌时间为30min使浆料完全溶解㊂溶解的浆液转移至调浆桶当中混合搅拌,在95ħ温度下搅拌糊化2h㊂上浆实验和上浆率测定均在温度(25ʃ2)ħ,湿度(65ʃ5)%的环境下进行㊂浆纱过程中实测浆液黏度稳定在(15ʃ2)MPa㊃s㊂2.2.2㊀纱线上浆使用XSY617-700型片纱浆纱机对纱线进行上浆实验,其简要步骤为:a)打开总电源及浆纱机电源开关㊂b)依次打开卷绕电机,牵引电机,合并烘电机,预烘电机,上浆电机,喂入电机㊂根据使用的经轴选用对应的退绕电机㊂c)打开经轴退绕画面,输入相应的初始卷径和当前卷径;打开压浆力画面,输入实验所需的压浆力;打开温度控制画面,设置烘筒温度㊁浆槽温度;打开伸长率设置画面,设置实验所需伸长率㊂d)将制备好的浆液输入浆纱机浆槽中;开启浆槽循环开关㊂e)点击启动和加速按钮,使浆纱车速达到实验所需速度对纱线进行上浆㊂2.2.3㊀纱线取样在浆纱机的浆纱车速和压浆力达到设定值并稳定运行后,进行取纱操作,取样长度约为1500m,相同工艺条件下取3个样以待测试㊂2.2.4㊀上浆率测试测试步骤为:a)取样称重:分别卷绕1500m左右的浆纱,然后将每个纱线样品分别放入标记好的无纺过滤袋中,再放进105ħ烘箱中烘干至恒重,使用电子分析天平称取纱线试样的质量㊂b)退浆操作:配制适量质量分数为2%的氢氧化钠溶液,将溶液倒入电磁锅中加热,待溶液煮沸后,将每个装有浆纱样品的无纺过滤袋依次放入溶液,边煮边搅拌10min,然后捞出用清水漂洗干净㊂c)烘干称重:将冲洗干净的纱线样品放进105ħ烘箱中烘至恒重,取出称重㊂d)毛羽损失率测定:取1500m左右的原纱样品3个,对原纱进行相同的退浆操作,毛羽损失率用原纱煮练前后的干重按式(16)计算,浆纱上浆率按式(17)计算:β∕%=G q-G hG qˑ100(16)式中:β表示毛羽损失率,%;G q表示原纱煮练前干重,g;G h表示原纱煮练后干重,g㊂e)上浆率计算:采用如下公式计算上浆率:z∕%=J1-J21-βJ21-βˑ100(17)式中:z表示上浆率,%;J1表示浆纱退浆前干重,g; J2表示浆纱退浆后干重,g㊂2.2.5㊀浆纱实验方案为获取不同车速和压浆力组合下的上浆率数据,浆纱车速参数设置6个水平,分别为10㊁20㊁30㊁40㊁50㊁60m∕min,即每隔10m∕min设置一个水平㊂对压浆力参数设置6个水平,分别为6㊁10㊁14㊁18㊁22㊁26kN,即每隔4kN设置一个水平㊂对两个参数各个水平的所有组合进行全面实验㊂2.3㊀实验数据处理对不同车速与压浆力下的浆纱上浆率结果进行本文模型的拟合,拟合曲面图如图3(a)所示;对数据进行线性函数拟合,拟合数据曲面图如图3(b)所示㊂本文所构建模型拟合所得函数表达式为:z=7.05+12.54e-0.04516(f30)(v120)6.002+0.01247(18)其中:为避免因f和v所在区间对模型拟合造成的误差放大,分别以30kN和120m∕min作为f和v的最大值进行数值归一化㊂最终模型的拟合优度R2值达到0.8754,表明模型对实验数据具有良好的表达能力㊂由图可知,在较低的压浆力下,车速的变化对上浆率的影响相对明显㊂随着压浆力的不断提高,车速变化所带来的上浆率变化减小㊂其原因主要是较小的压浆力对浆纱的挤压作用不强,此时尽管车速仍会影响压浆时间,但由此产生的压浆效果差异不大,因而对上浆率的影响较小㊂在较高的压浆力下,压辊对浆纱的挤压作用较强,因此压浆作用效果更易受到压浆时间的影响,因而车速对上浆率的影响变强㊂㊃86㊃现代纺织技术第32卷线性模型拟合所得函数表达式为:z=12.48-0.2662f+0.06367v(19)线性模型的拟合优度R2值为0.7366㊂相比于本文所构建的模型,线性模型对数据的拟合度明显更低,这表明在实验数据中,本文所构建模型对车速㊁压浆力和上浆率的关系表达更为合理㊂㊀㊀㊀㊀图3㊀浆纱车速㊁压浆力㊁上浆率数据拟合曲面Fig.3㊀Curve fitting of sizing machine speed,squeezing force and sizing rate2.4㊀上浆率控制效果验证基于本文构建的车速㊁压浆力对上浆率的影响关系模型,可推导计算出车速变化时的压浆力调节方案㊂即给定目标上浆率z0,将式(18)进行变量代换㊁变形,可得如下计算公式:f=664.3046v120()6.002+0.01247éëêêùûúúln z0-7.0512.54()(20)同理对线性模型进行相同代换变形,可得线性指导方案的计算公式如下:f=46.88-3.7566z0+0.2392v(21)将不同车速v的取值分别代入式(20) (21),可得两种以稳定上浆率为目标的压浆力取值方案㊂为验证方法的有效性,参照纯棉纱线使用淀粉为主浆料,PVA为黏合剂上浆时常用上浆率[11],取目标上浆率z0ɪ{8%,9%,10%,11%,12%},分别采用本文所构建模型(方案1)与线性模型(方案2),基于上述方法计算不同车速vɪ{10m∕min,20m∕min,30m∕min,40m∕min,50m∕min}下恒定上浆率所需的压浆力取值,并检验据此进行上浆所得纱线的上浆率是否稳定在目标值附近㊂作为示例,表1所列为以10%为目标上浆率时,不同车速下压浆力由模型1与模型2计算所得的取值㊂在目标上浆率z0取值分别为8%㊁9%㊁10%㊁11%㊁12%时,根据前述实验方法,在车速v分别取值为10㊁20㊁30㊁40㊁50m∕min的条件下进行实验,不同车速下所采用压浆力分别由模型1和模型2推导计算所得㊂实验所得纱线的上浆率测试结果如图5所示㊂表1㊀浆纱车速与压浆力的工艺参数水平Tab.1㊀Technological parameter level of sizingspeed and pressure(单位:kN)压浆力(方案)车速∕(m㊃min-1)1020304050压浆力(方案1)7.227.237.368.0110.24压浆力(方案2)11.7114.0916.4918.8821.28如图4所示,在不同目标上浆率下,线性模型方案(方案2)所调控的上浆率与目标上浆率相比,其误差和波动都明显较大㊂相较而言,本文的模型方案(方案1)所调控上浆率更贴近目标值㊂在不同目标上浆率下,线性模型方案与本文模型方案所得控制上浆率误差如表2㊂由表2可知,方案2调控上浆率的平均相对误差的平均值为16.31%,显著低于方案1调控上浆率的平均相对误差的平均值2.59%,表明方案1调控的上浆率与目标上浆率差异小,验证了在不同目标上浆率要求下,本文所构建方法对上浆率稳定控制均具有良好的效果㊂方案1所调控上浆率的CV值㊃96㊃第5期黄㊀明等:浆纱车速与压浆力对上浆率的影响关系为2.55,显著低于方案2的CV值13.86,表明对于不同目标上浆率的稳定控制,本文所构建方法具有良好的普适性㊂综上所述,基于本文所构建模型的上浆率稳定控制方法,有利于实现不同车速下的上浆率稳定调控,能够满足浆纱生产的稳定性要求,具有良好的产业应用价值㊂㊀㊀㊀㊀㊀㊀图4㊀本文模型方案与线性模型方案指导下的经纱上浆率结果Fig.4㊀Results of the warp sizing rate under the guidance of model scheme and linear model scheme presented in this paper表2㊀目标上浆率调控的平均相对误差与CV值Tab.2㊀Average relative error and CV value of target sizing rate regulation模型方案目标上浆率8%9%10%11%12%平均值方案1平均相对误差∕% 4.53 2.84 2.72 1.65 1.23 2.59CV值 3.24 2.94 3.41 1.73 1.43 2.55方案2平均相对误差∕%13.2512.4025.2014.6016.0816.31CV值10.6012.1915.0514.9416.5313.863 结论本文通过从浸浆和压浆两个过程来分析浆纱工艺,对浆纱条件进行了合理化的假设,建立了浆纱车速㊁压浆力对上浆率影响关系的数理模型㊂基于不同车速与压浆力下获取的浆纱实验数据,对本文所构建模型与传统线性模型进行数值拟合,验证本文模型的有效性㊂基于该模型构建了不同车速下的上浆率稳定控制方法,在不同目标上浆率下开展实验,验证方法的有效性与普适性㊂本文得到的主要结论如下:a)本文模型在浆纱实验数据上的拟合优度R2值为0.8754,高于线性模型的0.7366,表明本文模型较线性模型能更好地解释浆纱车速㊁压浆力㊁上浆率的内在作用关系,一定程度上阐明了浆纱车速与压浆力对上浆率的影响机理㊂b)基于本文模型构建上浆率稳定控制方法,所㊃07㊃现代纺织技术第32卷得上浆率的误差平均值为2.59%,低于线性方案的16.31%;所得上浆率的误差CV值为2.55,低于线性方案的13.86㊂表明该方法具有良好的有效性与普适性,对改进当前上浆率稳定控制方法提供了新的途径㊂本文构建了压浆力㊁浆纱车速与上浆率之间的关系模型,但模型仍需较多的实验数据点以取得良好的拟合结果,限制了该模型对于不同纱线与浆纱条件的泛用性㊂对此,未来工作还需着重研究模型拟合过程的简化,以提升相应控制方法在生产实践中的实用价值㊂参考文献:[1]王正虎.上浆工艺设置对浆纱的影响[J].纺织导报, 2015(11):76-81.WANG Zhenghu.The effect of process settings on sizing quality[J].China Textile Leader,2015(11):76-81.[2]洪仲秋.上浆率的设定及其影响因素分析[J].棉纺织技术,2007,35(10):17-21.HONG Zhongqiu.Set ofsizing percentage and its influence factor[J].Cotton Textile Technology,2007,35(10): 17-21.[3]郭圈勇,崔秀艳.稳定浆纱上浆率的控制措施[J].棉纺织技术,2017,45(7):60-63.GUO Quanyong,CUI Xiuyan.Control measures of stabilizing sizingpercentage[J].Cotton Textile Technology, 2017,45(7):60-63.[4]梁秀娟,牛建设.浆纱上浆率的主要影响因素及保证措施分析[J].中原工学院学报,2010,21(4):73-75. LIANG Xiujuan,NIU Jianshe.Main affect factors and ensuring measurement analysis for sizing rate[J].Journal of Zhongyuan University of Technology,2010,21(4): 73-75.[5]黄彦萍.影响上浆质量的几个因素[J].棉纺织技术, 2018,46(7):10-13.HUANG Yanping.factors of affecting sizing quality[J]. Cotton Textile Technology,2018,46(7):10-13. [6]佟昀.上浆要素内在关系及其对高压上浆工艺的影响[J].纺织学报,2008,29(12):30-33.TONG Yun.Correlation of sizing factors and their influence on high pressure sizing[J].Journal of Textile Research,29 (12):30-33.[7]萧汉滨.新型浆纱机与高压上浆工艺路线研究[J].棉纺织技术,2002,30(6):8-11.XIAO Hanbin.New sizing machine and its processing route of high-pressure[J].Cotton Textile Technology,2002,30 (6):8-11.[8]闫文君,郭雨,朱博,等.车速与压浆力线性变化对浆纱性能的影响[J].棉纺织技术,2020,48(1):4-8. YAN Wenjun,GUO Yu,ZHU Bo,et al.Influence of sizing velocity and squeezing pressure linear change on sizing property[J].Cotton Textile Technology,2020,48 (1):4-8.[9]窦玉坤,毛雷,刘士广.影响浆液浸透效果的因素分析[J].棉纺织技术,2005,33(11):55-57.DOU Yukun,MAO Lei,LIU Shiguang.Influence factors on size imbue effect[J].Cotton Textile Technology,2005, 33(11):59-61.[10]倪成彪,宋瑞忠,熊森,等.上浆率与其主要影响因素间相关性的探讨[J].棉纺织技术,2014,42(8): 63-66.NI Chengbiao,SONG Ruizhong,XIONG Sen,et al.Discussion of sizing percentage and its main effect factors correlation[J].Cotton Textile Technology,2014,42(8):63-66.[11]SINGH M K.Preface[M]∕∕Industrial Practices in WeavingPreparatory.Amsterdam:Elsevier,2014. [12]龙天渝,童思陈.流体力学[M].重庆:重庆大学出版社.2018.LONG Tianyu,TONG Sichen.LIUTI LIXUE[M].Chongqing:Chongqing University Press,2018. [13]高卫东,姜为民,王静安,等.国产浆纱机的技术发展历程与展望[J].棉纺织技术,2023,51(10):41-46.GAO Weidong,JIANG Weimin,WANG Jing'an,et al.The technological development history and prospects of domestic sizing machines[J].Cotton Textile Technology, 2023,51(10):41-46.㊃17㊃第5期黄㊀明等:浆纱车速与压浆力对上浆率的影响关系㊃27㊃现代纺织技术第32卷Influence of sizing machine speed and squeezing force on sizing ratesHUANG Ming,WANG Kuang,WANG Jing'an,GAO Weidong(College of Textile Science and Engineering,Jiangnan University,Wuxi214122,China) Abstract:Sizing is a crucial process in weaving production and its quality directly impacts the production efficiency of weaving machines and the quality of the fabric.The technology of sizing machines has a significant influence on the sizing effect.Among them regulating the sizing machine speed and squeezing force is the top priority of the sizing process.During operation the speed of the sizing machine is in a constantly changing state due to the requirements of start-up stopping fault treatment and moisture regain control.Changes in the speed of the sizing machine directly affect the adsorption and squeezing of size liquor when the yarn passes through the size box causing fluctuations in the sizing rate.Therefore modern sizing machines are equipped with speed-force matching control technology which can adjust squeezing force when the speed changes thereby achieving stable sizing rates and the same sizing effect.At present the schemes used in the matching control technology of sizing machine speed and squeezing force are all linear.Due to the lack of theoretical basis for this linear relationship and the reliance on manual experience in calibrating the linear model there are certain errors in the actual control of sizing rates.To better control the sizing rate by controlling the squeezing force when the speed of the sizing machine changes we simplified the warp sizing process into the yarn immersion and squeezing process by making rational assumptions about the sizing problem.Firstly in the analytical discussion of the immersion process a functional relationship between immersion time and the space in which the yarn has absorbed the size liquor was established. Then through the in-depth investigation of the mechanism of the squeezing process the functional relationship between the amount of sizing liquid squeezed and the speed of the sizing machine and the squeezing force was constructed.A model of the relationship between sizing machine speed and squeezing force on sizing rates was constructed according to the aforementioned process.Six levels were set for sizing machine speed and squeezing force respectively comprehensive experiments were carried out on all combinations of each level of these two parameters and a total of36data were obtained for fitting the constructed model.The R2value of the goodness of fit reaches0.8754 which verifies that the model proposed in this paper elucidates the mechanism of the influence of sizing machine speed and squeezing force on sizing rates to a certain extent.To check the application effect of the model from the practical perspective the sizing rates of8% 9% 10% 11% and12%were taken as the target sizing rates and based on the model constructed in this paper the values of squeezing force were deduced and calculated under the sizing machine speeds of10 20 30 40 and50m∕min and the values were calculated based on the model constructed in this paper.And the sizing experiments were carried out under the corresponding processes.The results show that when the scheme modeled in this paper is used the average relative error of the measured sizing rate is2.59%.The average relative error of the measured sizing rate is16.31%when the linear scheme is used for sizing under the same conditions.It shows that the model scheme constructed in this paper is significantly better than the linear model scheme in controlling the sizing rate.It is beneficial to realize the stable regulation of sizing rates under different vehicle speeds and can meet the stability requirements of sizing production.It has good industrial application value.Keywords:sizing machine speed squeezing force sizing rate model building sizing process。