关于多效降膜式蒸发器的工作原理及应用要点

- 格式:doc

- 大小:31.00 KB

- 文档页数:4

mvr降膜蒸发器的工作原理

MVR降膜蒸发器(Mechanical Vapor Recompression Evaporator)是一种利用机械压缩蒸汽来实现液体蒸发的设备。

其工作原理如下:

1. 供给物料:将待蒸发的液体物料通过进料管道引入降膜蒸发器中。

2. 产生蒸汽:通过蒸汽发生器产生高温蒸汽。

3. 压缩蒸汽:将高温蒸汽通过压缩装置进行压缩,使其温度和压力升高。

4. 蒸汽喷射:将压缩后的高温高压蒸汽通过喷嘴喷射进入降膜蒸发器的蒸发器室内。

5. 蒸汽混合:高温高压蒸汽与待蒸发的液体物料在蒸发器室内进行充分混合,液体物料快速蒸发。

6. 降温凝结:由于高温高压蒸汽与待蒸发的液体物料混合后的温度降低,蒸汽在混合过程中部分凝结,形成凝结物。

7. 分离:通过分离器将凝结物与未蒸发的液体物料进行分离,将凝结物排出系统。

8. 降压冷凝:将分离器中的未蒸发液体物料通过过程中的能量损失,在冷凝器中进行冷凝,将蒸汽转化为液体形式。

9. 收集:通过收集器将冷凝后的液体物料收集起来,作为产品或进行后续处理。

通过MVR降膜蒸发器的循环运作,利用机械压缩循环来提供蒸汽,不仅可以提高热效率,节约能源,还可以实现以低温蒸汽进行物料蒸发的目的。

这种工作原理使得MVR降膜蒸发器在高浓度溶液的处理和热敏感物料的蒸发中具有广泛应用。

多效蒸发的分类及流程特点一、多效蒸发系统的原理多效蒸发系统是一种利用多个蒸发器依次进行蒸发,以提高蒸发效率的系统。

其主要结构包括加热器、蒸发器、换热器、泵、管道等。

多效蒸发系统根据效应数可分为二效、三效、四效等,效应数越多,蒸发效率越高。

多效蒸发的原理很简单,每一个蒸发器和蒸发过程称为一效,各效之间存在压力差,也即在不同压力下蒸发,较高压力下液相的沸点更高,蒸发温度高,得到蒸汽的温度高;低压力下需要蒸发的温度就低,刚好就可以使用较高压力下得到的二次蒸汽进行加热,实现蒸汽能量的二次利用。

理论上,效数越多,节能效果越明显,消耗的新蒸汽量也就越少,但是减少量随着效数的增加而降低,设备等固定投资也越大,所以目前应用的多效蒸发一般是3-5效。

二、多效蒸发系统的分类多效蒸发器的种类繁多,根据其结构、用途和操作原理的不同,大致可分为以下几类:1.并流蒸发器:溶液和蒸汽同向流动,适用于粘度较大、结晶和腐蚀性较强的溶液。

2.逆流蒸发器:溶液与蒸汽流向相反,适用于热敏性物质的蒸发。

3.错流蒸发器:溶液与蒸汽流向垂直,适用于各种类型的溶液。

4.机械蒸汽压缩蒸发器:通过机械手段提高蒸汽压力,从而实现低温蒸发。

5.自然循环蒸发器:依靠溶液自身的循环流动实现蒸发。

6.强制循环蒸发器:通过外部动力强制溶液循环流动。

三、多效蒸发系统的优势特点1. 高效节能:多效蒸发系统利用各级效应之间的热量传递,大幅降低能源消耗。

2. 提高产品质量:多效蒸发器内溶液的浓度逐渐增加,有利于分离出更高纯度的产品。

3. 适应性强:多效蒸发系统可适用于各种类型的溶液蒸发,如高温、高压、腐蚀性等。

4. 节省空间:多效蒸发系统结构紧凑,占地面积较小。

四、多效蒸发系统与传统蒸发器的比较与传统单效蒸发器相比,多效蒸发系统具有更高的蒸发效率和节能效果。

同时,多效蒸发器在处理腐蚀性、高温、高压等溶液方面具有明显优势。

五、多效蒸发的应用多效蒸发器在许多领域都有着广泛的应用,主要包括:1.食品工业:用于生产糖、味精、酵母、乳制品等。

带你深⼊了解降膜式蒸发器!附卧式降膜蒸发器⼯作原理动画降膜式蒸发器原理、定义降膜式蒸发器属于薄膜蒸发器的⼀种类型,其物料沿加热管壁呈膜状流动⽽进⾏换热和蒸发。

降膜式蒸发器在医药、⾷品、化⼯等⾏业已得到⼴泛应⽤,并且在冷⽔机组领域也具有很⼤的应⽤前景。

降膜式蒸发器,也称之为喷淋式蒸发器,这种换热器与满液式蒸发器相似,但是它⼜与满液式蒸发器有区别。

这种蒸发器的制冷剂是从换热器的上部喷淋到换热管上,制冷剂只是在换热管上形成⼀层薄薄的冷剂液膜,这样冷剂在沸腾蒸发时便减少了静液位压⼒,从⽽提⾼换热效率。

降膜蒸发器由壳管式热交换器(称为calandria)组成,安装在垂直位置。

液体产品从顶部进⼊蒸发器,并均匀分配到加热管。

薄膜进⼊加热管,并在沸腾温度下通过夹套中的蒸汽向下流动,并部分蒸发。

在蒸⽓分离器中将蒸⽓与液体分离,并将浓缩的液体收集在底部或转移⾄下⼀阶段。

降膜蒸发器根据容量可以是单效也可以是多效。

降膜蒸发器可以在加热介质和沸腾液体之间的温差较⼩的情况下运⾏,并且它们的产品接触时间也很短。

这些特性使降膜式蒸发器特别适⽤于热敏产品,并且是最常⽤的蒸发器。

降膜蒸发是流动沸腾,由于管外表⾯的液膜层厚度⼩,没有静压产⽣的沸点升⾼,传热系数⾼。

⽽满液式蒸发(也就是沉浸式蒸发)产⽣的⽓泡易于集聚在换热管的表⾯,导致换热效率下降,其换热效果不如降膜蒸发。

总的来说降膜蒸发属于⼩温差情况下,但要防⽌结垢,影响传热效率。

降膜式蒸发器技术特点:(1)降膜式蒸发器与满液式蒸发器是同⼀种换热型式,只是液位不同。

(2)重⼒+⼆次拉膜作⽤,使管式降膜蒸发器具有较⾼的传热系数。

(3)先进的布膜设计,确保制冷剂能够均匀地分布到所有的换热管,形成均匀⼀致的液膜。

(4)特殊设计的雾沫分离器,将⼆次蒸汽的雾沫夹带降到最低。

汽室结构的精⼼设计,以获得⼆次蒸汽穿过雾沫分离器时的最佳汽流。

降膜蒸发器的优点1. 停留时间短,对热敏性物料不会引起降解;2. 由于呈薄膜状,液体流速较⼤,因此蒸发给热系数相应较⼤;3. 压降⼩,因此换热器⼯艺侧的压⼒和温度⼏乎接近常熟,可不⽤或减少⽤显热;4. 由于⼯艺流体仅在重⼒作⽤下流动,⽽不是靠⾼温差来推动,所以允许使⽤更经济的低温差;5. 设备内滞液量少;6. 沸腾为对流沸腾,因此管⼦表⾯状态对沸腾的影响较⼩。

管式降膜蒸发器的工作原理管式降膜蒸发器是一种常见的换热设备,其主要用于水蒸发和气体冷凝过程。

它在化工、石油、医药和食品等行业中广泛应用。

本文将深入探讨管式降膜蒸发器的工作原理,包括其构造特点、工作过程以及应用领域。

1. 管式降膜蒸发器的构造特点管式降膜蒸发器由多个相互连接的管子组成,通常被称为蒸发管或换热管。

每个管子内部都有一层薄膜沿管壁流动,这是蒸发过程发生的地方。

蒸发管中的工质与来自上部的进料液体接触,使其蒸发并转化为气体状态。

蒸发产生的热量通过管壁传递到冷凝介质,并最终冷凝。

这种构造使得管式降膜蒸发器具有高效的传热和质量转移性能。

2. 管式降膜蒸发器的工作过程在管式降膜蒸发器中,进料液体从上部注入,通过蒸发管壁流下形成薄膜。

在薄膜流动的液体中含有的热量被转化为蒸汽并冷凝。

蒸汽产生后,会与来自下部的冷凝介质相遇,并通过热传导过程释放热量,从而实现冷凝。

冷凝后的液体会继续下降,重新进入蒸发管,形成循环。

这种连续的蒸发和冷凝过程在整个管式降膜蒸发器中进行,从而实现了传热和质量转移。

3. 管式降膜蒸发器的应用领域管式降膜蒸发器在许多行业中都有广泛的应用。

首先是化工行业,在化工生产中,它可以用于蒸馏、蒸发、吸收和冷凝等过程。

其次是石油行业,例如在石油精炼过程中,管式降膜蒸发器可用于分离原油中的各种组分。

管式降膜蒸发器还被广泛应用于医药、食品和饮料行业,用于纯化和浓缩液体药物、食品和饮料。

4. 对管式降膜蒸发器的观点和理解管式降膜蒸发器作为一种传热和质量转移设备,具有高效、紧凑和可靠的特点。

它的工作原理简单,通过连续的蒸发和冷凝过程实现了热量和质量的传递。

管式降膜蒸发器在许多工业领域中都有广泛应用,为生产过程提供了可靠的换热解决方案。

然而,在应用中,需要根据具体情况选择适当的设计和操作参数,以实现最佳的换热效果。

总结和回顾:管式降膜蒸发器是一种常见的换热设备,其工作原理基于蒸发和冷凝过程。

其构造特点包括由多个相互连接的管子组成,每个管子内部形成薄膜沿管壁流动。

刮板式薄膜蒸发器降膜式

刮板式薄膜蒸发器和降膜式蒸发器都是常见的薄膜蒸发器类型,它们在原理和结构上有所不同。

刮板式薄膜蒸发器通过旋转的刮板将物料在蒸发器内壁上形成薄膜,以增加热交换表面积,从而提高蒸发效率。

物料在刮板的推动下沿着蒸发器内壁流动,同时受到加热介质的加热,实现蒸发过程。

刮板式薄膜蒸发器适用于高粘度、易结垢或需要强制搅拌的物料。

降膜式蒸发器则是通过将物料从上向下喷淋到蒸发器的内壁上,形成薄膜并在重力作用下向下流动。

在流动过程中,物料与加热介质进行热交换,实现蒸发。

降膜式蒸发器适用于低粘度、流动性较好的物料,能够在较低的温度下进行蒸发。

选择使用刮板式薄膜蒸发器还是降膜式蒸发器,取决于物料的性质、粘度、蒸发要求以及工艺条件等因素。

刮板式薄膜蒸发器适用于处理高粘度、易结垢或需要搅拌的物料,而降膜式蒸发器则更适合处理低粘度、流动性好的物料。

在实际应用中,需要根据具体情况进行选择和设计。

降膜蒸发器的工作原理

膜蒸发器是一种常见的提取装置,用于从液体中提取有用成分。

它通过渗透压力差和温度差来实现分离,它的工作原理是将混合物的流体通过膜组件(通常是一种微孔膜)进行分离,混合液体会在膜上形成一层液膜,使有用成分通过膜的微孔,分离出来,而无用的物质则被阻止,从而实现分离。

膜蒸发器的主要组成部分有给液器、膜组件、收集室和收集室排水管,给液器用于将混合物液体及有用成分送入膜组件,液体会在膜上形成一层液膜,有用成分会通过膜的微孔被收集,无用物质则被阻止,收集室的作用是将分离出来的有用成分进行收集,收集室排水管的作用是将收集室的液体排出膜蒸发器,从而实现分离。

膜蒸发器不仅可以提取有用成分,而且还可以提取混合物中的水份,有效降低其含水量。

它还可以在保持混合物的性质和结构不变的情况下,以较低的温度和压力进行分离,从而避免蒸发过程中产生的负面影响。

膜蒸发器在食品加工、制药工业、化工工业、环保行业以及其他行业中都有广泛的应用,在节能、环保、降低成本等方面都发挥着重要作用。

总之,膜蒸发器是一种十分有效的提取装置,它的工作原理是通过

渗透压力差和温度差将混合液体通过膜组件进行分离,有用成分通过膜的微孔被收集,而无用的物质则被阻止,从而实现分离,在食品加工、制药工业、化工工业、环保行业以及其他行业中都有着广泛的应用。

四效降膜浓缩蒸发器设备工艺原理1. 蒸发器工艺简介蒸发器是一种将液体转化为气态或固态的过程。

在工业过程中,蒸发器被广泛应用于浓缩液体、分离有机物和水的混合物以及制备高纯度化学品等方面。

在蒸发工艺中,常用的设备包括:单效蒸发器、双效蒸发器、三效蒸发器和四效蒸发器等。

本文将重点介绍四效降膜浓缩蒸发器设备的工艺原理。

2. 四效降膜浓缩蒸发器设备介绍四效降膜浓缩蒸发器是一种能够进行高效浓缩和分离液体的设备。

它是在多效蒸发器的基础上进一步改进而成的。

相比于多效蒸发器,四效降膜浓缩蒸发器具有以下优点:•能耗低:在相同的工艺条件下,它的能耗比多效蒸发器低20-30%。

•占地面积小:它在同样处理量情况下占地面积比多效蒸发器小40-50%。

•处理能力强:它的处理能力是多效蒸发器的2倍以上。

四效降膜浓缩蒸发器由多组强制循环的蒸发器和一组冷凝器构成。

在设备中,热源通过蒸发器传递给被处理的液体,使得液体逐渐浓缩。

随着浓缩,液体会形成膜状流动并在下部被收集。

浓缩后的蒸汽被导入到冷凝器中进行冷凝,以返还部分能量。

3. 工艺原理分析四效降膜浓缩蒸发器的工艺原理可以分为以下几个步骤:3.1 预热在进入蒸发器之前,被处理的液体需要先进行预热。

预热的温度通常为80-100℃。

预热具有以下作用:•提高进入蒸发器中的液体的温度,符合浓缩的要求。

•降低了液体的粘度,使得液体易于形成膜状流动。

3.2 减压蒸发在蒸发器中,液体将在减压的条件下进行蒸发。

减压的目的是:•降低液体的沸点,使得液体易于蒸发。

•降低蒸发时的能耗。

由于四效降膜浓缩蒸发器中每个蒸发器的减压程度不同,液体的沸点也不相同。

因此,不同的蒸发器中液体的浓度也不同。

液体进入每个蒸发器后的浓度会逐渐增加。

3.3 浓缩在每个蒸发器中,液体将逐渐浓缩。

液体浓缩的过程是由固体颗粒和水共同组成的膜状物沿着蒸发器壁面流动,直到达到了收集液体的器皿中。

3.4 冷凝在蒸发器的最后一个阶段,浓缩后的蒸汽将进入冷凝器中进行冷凝。

第三节多效蒸发一、多效蒸发的原理原理:利用减压的方法使后一效蒸发器的操作压力和溶液的沸点均较前一效蒸发器的低,使前一效蒸发器引出的二次蒸汽作为后一效蒸发器的加热蒸汽,且后一效蒸发器的加热室成为前一效蒸发器的冷却器。

二、多效蒸发的流程常用的多效蒸发流程有以下几种。

1.并流法(又称顺流法)如图6-2所示优点:(1)溶液的输送可以利用各效间的压力差,自动的从前一效进入后一效,因而各效间可省去输送泵;(2)前效的操作压力和温度高于后效,料液从前效进入后效时因过热而自蒸发,在各效间不必设预热器;(3)辅助设备少,流程紧凑;因而热量损失少,操作方便,工艺条件稳定。

缺点:后效温度更低而溶液浓度更高,故溶液的黏度逐效增大,降低了传热系数,往往需要更多的传热面积。

因此,黏度随浓度增加很快的料液不宜采用此法。

2.逆流法如图6-3所示优点:(1)蒸发的温度随溶液浓度的增大而增高,这样各效的黏度相差很小,传热系数大致相同;(2)完成液排出温度较高,可以在减压下进一步闪蒸增浓。

缺点:(1)辅助设备多,各效间须设料液泵;(2)各效均在低于沸点温度下进料,须设预热器(否则二次蒸汽量减少),故能量消耗增大。

3.平流法如图6-4所示料液同时加入到各效,完成液同时从各效引出,蒸汽从第一效依次流至末效,此法用于蒸发过程中有结晶析出的场合;还可用于同时浓缩两种以上不同的料液,除此之外一般很少使用。

三、多效蒸发效数的限定多效蒸发的效数的限定原则:当增加一效的设备费不能与所节省的加热蒸汽的收益相抵时,就没有必要再增加效数了。

第四节蒸发器一、蒸发器的结构蒸发器的构成:加热室和蒸发室(分离室)。

二、蒸发器的类型1.自然循环型蒸发器溶液因受热程度不同而产生密度的差异,因此形成自然循环。

(1)标准蒸发器(又称中央循环管式蒸发器)其结构如图6-5所示。

由于中央循环管与管束内的溶液受热情况不同,产生密度差异。

于是溶液在中央循环管内下降,由管束沸腾上升而不断地做循环运动,提高了传热效果。

降膜蒸发器工作原理A falling film evaporator is a type of evaporator used to concentrate liquid solutions by removing the solvent. It is widely used in the food, pharmaceutical, and chemical industries.降膜蒸发器是一种用于通过去除溶剂浓缩液体溶液的蒸发器,被广泛应用于食品、药品和化工行业。

The working principle of a falling film evaporator involves the liquid solution being fed into the top of the evaporator and then distributed to the heat transfer surface. As the solution flows down the walls, it forms a thin film, allowing for efficient heat transfer. The heat source, typically steam, is used to heat the walls of the evaporator, causing the solvent to evaporate from the solution.降膜蒸发器的工作原理涉及将液体溶液送入蒸发器顶部,然后分配到热传递表面。

随着溶液顺着壁流动,它形成了一个薄膜,从而实现了有效的热传递。

通常情况下利用蒸汽等热源来加热蒸发器的壁,使溶剂从溶液中蒸发出来。

One key feature of a falling film evaporator is its ability to handle heat-sensitive materials due to the short residence time of the liquid solution on the heat transfer surface. This allows for gentle evaporation, minimizing the risk of thermal degradation of the product.降膜蒸发器的一个关键特点是它能够处理热敏感材料,因为液体溶液在热传递表面的短驻留时间。

蒸发器工作原理及操作说明**一、蒸发器工作原理**

蒸发器是一种将液体变成气体以提取其中所需成分的设备。

根据蒸发的方式,蒸发器可以分为不同类型,如以下所示:

1. 强制循环蒸发器:通过机械设备强制液体循环蒸发,使液体中的成分被分离出来,如传统的蒸馏塔和降膜蒸发器等。

2. 自然蒸发器:让液体自然地蒸发,通过将液体暴露在空气中以达到蒸发效果,如池式蒸发器和闪蒸器等。

**二、蒸发器操作说明**

以下是蒸发器的基本操作说明:

1. 操作前须了解蒸发器的工作原理和操作流程。

2. 蒸发器会产生大量的热量,因此在操作时需要戴好防护服,

以免被烫伤。

3. 操作时应根据液体的性质和特点,选择合适的蒸发器类型和

蒸发条件。

例如,需要经过高温处理的液体一般选用传统的蒸馏塔。

4. 操作过程中要加强监控,避免发生操作失误或设备故障。

5. 操作结束后,应将蒸发器内残留物清洗干净,清除残留的溶

液和沉淀物。

以上是蒸发器工作原理及操作说明的详细介绍。

在使用时请务

必按照操作说明操作,以免对人身和设备造成损害。

薄膜蒸发器原理蒸发器工作原理薄膜蒸发器原理:薄膜蒸发器是一种通过旋转刮板强制成膜,可在真空条件下进行降膜蒸发的新型蒸发器,它传热系数大,蒸发强度高,过流时间短,操作弹性大,尤其适合热敏性物料、高粘度物料及易结晶含颗粒物料的蒸发浓缩、脱气脱溶、蒸馏提纯,因此,在化工、石化、医药、农药、日化、食品、精细化工等行业获得广泛应用。

性能特点真空压降小:物料汽化气体从加热面送到外置的冷凝器,存在确定的压差。

在一般的蒸发器中,这种压力降(p)通常是比较高的,有时甚至高得难于接受。

而刮板式薄膜蒸发器有较大的气体穿越空间,蒸发器内压力能看成与冷凝器中的压力几乎相等,因此,压力降很小,真空度可达5mmHg。

操作温度低:由于上述特性,这使得蒸发过程可以保持在较高真空度条件下进行。

由于真空度的提高,与之相应的物料沸点快速降低,因此,操作可以在较低温度下进行,降低了产品的热分解。

受热时间短:由于刮板式薄膜蒸发器的独特结构,刮膜器具有泵送作用,使得物料在蒸发器内的停留时间很短;另,在加热的蒸发器上由于薄膜的高速湍流使得产品不会滞留在蒸发器表面。

因此,特别适用于热敏性物料的蒸发。

蒸发强度高:物料沸点的降低,增大了同热介质的温度差;刮膜器的功能,减小了呈现湍流状态的液膜厚度,降低了热阻。

同时,在这过程中抑制物料在加热面结壁、结垢,并伴有良好的热交换,因此,提高了刮板式薄膜蒸发器的总传热系数。

操作弹性大:正是由于刮板式薄膜蒸发器独有的性能,使其适合于处理热敏性和要求平稳蒸发的、高粘度的及随浓度提高粘度急剧加添的物料,其蒸发过程也能平稳蒸发。

它还能成功地应用于含固颗粒、结晶、聚合、结垢等情况物料的蒸发和蒸馏。

蒸发器的产品特点和紧要分类蒸发器是制冷四大件中很紧要的一个部件,也是一种间壁式热交换设备。

低温的冷凝“液”体通过蒸发器,与外界的空气进行热交换,“气”化吸热,达到制冷的效果。

接下来我就和大家一起来探讨下蒸发器的产品特点以及其紧要的分类有哪些?产品特点:1、蒸发器内径为φ200mm、高度约为100mm的金属圆盆。

三效蒸发器原理、特点及使用注意事项一、三效蒸发器原理三效蒸发器是一种能够在高效、节能的同时完成蒸发和结晶的装置。

其主要原理是在三重效应下,将溶液蒸发分离出其中溶解度较高的组分,从而实现固体物质的分离。

三效蒸发器通过引入两次蒸发渣回收的技术,从而将能量利用到最高效率。

二、三效蒸发器特点1. 高效节能由于其采用三次蒸发浓缩技术,使得三效蒸发器能够以极低的蒸发渣处理量,达到极高的蒸发效率;同时,其智能控制系统,能够对蒸发过程中的热量进行精准控制和计算,从而提高能量的利用效率,实现能耗的最小化。

2. 结晶度高在蒸发过程中,若采用传统的一次性结晶,管壳温度存在有限高度的限制,会导致有机物的结晶度较低,降低产品质量。

而三效蒸发器具有三次蒸发的功能,能够极大程度地保证晶种的准确性,提高产品的结晶度。

3. 操作便捷三效蒸发器在设计上,注重操作人员的使用便捷性。

在反应装置内配备了虹吸管、采样接口等功能设计,方便对反应过程进行观察与调整。

另外,三效蒸发器整体设计简洁、美观,有利于现场操作员的操作使用与维护。

三、三效蒸发器使用注意事项1. 注意安全一些易挥发的有机溶液在蒸发时容易产生爆炸性气体,在易燃、易爆等方面存在着很大的危害。

因此,在使用三效蒸发器时,应注意配备防爆或防火的装置,确保操作的安全。

2. 防止结晶在每次使用后,应清洗三效蒸发器,避免各组废料的残留对下次操作带来影响。

另外,在日常维护中,也应注意各组件的及时清洗,以保证反应装置的清洁卫生。

3. 选择正确的工作介质三效蒸发器通常要求配合组成相对精确的溶剂,如水、酒精、乙醇等,同时需要在反应装置中配备对应的转移管道和输送装置,以确保操作的准确性和便捷性。

四、结语三效蒸发器作为一种高效率、节能的工业装置,已经在生产实践中广泛应用。

在使用时,应注意防止结晶、选择正确的工作介质和注意安全等问题,从而发挥三效蒸发器的最佳性能。

科技与创新┃Science and Technology&Innovation ·134·2018年第10期文章编号:2095-6835(2018)10-0134-02降膜蒸发器的设计要点分析鲁晓琳(浙江双子智能装备有限公司,浙江杭州311100)摘要:降膜蒸发器属于一种常见的蒸发设备,在外国的应用时间相对较长。

伴随着我国工业的进步,蒸发器从最初的单效蒸发器逐步发展为多效蒸发器,不但在效数方面有所改进,而且在结构形式上也有所改变。

伴随着蒸发器的改进,其传热速率明显提升,单位产能的设备投资降低明显。

就降膜蒸发器中的相关设计要点进行简要分析,并探讨解决措施,以供参考。

关键词:降膜蒸发器;分布器;传热系数;设计要点中图分类号:TQ051.6+2文献标识码:A DOI:10.15913/ki.kjycx.2018.10.134蒸发器是一种用于浓缩液体,分离、提纯溶质或溶剂的设备,广泛应用于化工、轻工、食品、制药、湿法冶金等行业。

经过多年的发展,蒸发器的结构形式已有很多,从最初的中央循环管式、外热式、列文式、强制循环式发展到后来的薄膜式蒸发器。

降膜式蒸发器是当前很多行业应用的一种蒸发器,具有传热系数高、传热温差损失少、压降小等优点[1]。

根据加热元件形式的不同,可将降膜蒸发器分为管式降膜蒸发器和板式降膜蒸发器。

虽然两种降膜蒸发器的部分特性有所不同,但其基本原理还是相似的,工艺设计过程也基本一致。

为此,本文主要探讨降膜蒸发器的工艺设计要点,以供大家参阅。

1降膜蒸发器设计中的主要问题1.1基本尺寸降膜蒸发器管径大小一般为20~75mm,选择管径的原则是“超出常压的操作选择小管径,在真空操作时选择大管径”,真空度越大,使用的管径也越大。

管子长度通常为1~6mm,或者8~9mm。

就管长来说,小管径配大管长,大管径配小管长,当然偶尔大管径也可配大管长[2]。

1.2压降管内是气、液两相流,计算压降难度很大,且算出的结果误差也很大。

三效浓缩蒸发器的工作原理多效蒸发器原理及优势2009-12-22 来源:石家庄博特环保科技有限公司多效蒸发将几个蒸发器串联运行的蒸发操作,使蒸汽热能得到多次利用,从而提高热能的利用率,多用于水溶液的处理。

在三效蒸发操作的流程(见图)中,第一个蒸发器(称为第一效)以生蒸汽作为加热蒸汽,其余两个(称为第二效、第三效)均以其前一效的二次蒸汽作为加热蒸汽,从而可大幅度减少生蒸汽的用量。

每一效的二次蒸汽温度总是低于其加热蒸汽,故多效蒸发时各效的操作压力及溶液沸腾温度沿蒸汽流动方向依次降低。

依据二次蒸汽和溶液的流向,多效蒸发的流程可分为:①并流流程。

溶液和二次蒸汽同向依次通过各效。

由于前效压力高于后效,料液可借压差流动。

但末效溶液浓度高而温度低,溶液粘度大,因此传热系数低。

②逆流流程。

溶液与二次蒸汽流动方向相反。

需用泵将溶液送至压力较高的前一效,各效溶液的浓度和温度对粘度的影响大致抵消,各效传热条件基本相同。

③错流流程。

二次蒸汽依次通过各效,但料液则每效单独进出,这种流程适用于有晶体析出的料液。

在生蒸汽温度与末效冷凝器温度相同(即总温度差相同)条件下,将单效蒸发改为多效蒸发时,蒸发器效数增加,生蒸汽用量减少,但总蒸发量不仅不增加,反而因温度差损失增加而有所下降。

多效蒸发节省能耗,但降低设备的生产强度,因而增加设备投资。

在实际生产中,应综合考虑能耗和设备投资,选定最佳的效数。

烧碱等电解质溶液的蒸发,因其温度差损失大,通常只采用2~3效;食糖等非电解质溶液,温度差损失小,可用到4~6效;海水淡化所蒸发的水量大,在采取了各种减少温度差损失的措施后,可采用20~30效。

文章链接:中国环保设备展览网三效浓缩器在一、二效分离器内隔板隔出顶部与内腔相通的蒸汽腔,蒸汽腔底部接直管与下一级加热器连接,为二次或三次蒸汽管。

蒸汽从分离器顶部进入蒸汽腔,直接进入下一级加热器。

因蒸汽腔的横截面比一般蒸汽管大得多,直管通入下一级加热器无折转,距离近,大大降低蒸汽阻力,增加流量,提高分离效率。

关于多效降膜式蒸发器的工作原理及应用要点

蒸发(或称浓缩)是指将含有非挥发性溶质和挥发性溶剂组成的溶液进行蒸发浓缩的过程,

主要是利用加热作用使溶液中一部分溶剂汽化而获得。蒸发工艺在制药生产中应用较多,如

中药生产方面是将提取液进行蒸发浓缩而得到浓缩液或流浸膏,又如在抗生素生产中蒸发操

作用于发酵滤液、树脂洗脱液以及各种提取液的浓缩。

蒸发设备一般称为蒸发器,其构造与种类繁多,而且其发展历史久远。从操作方式可分

为单效蒸发、多效蒸发和直接接触蒸发;按流体循环方式可分为不循环型蒸发、自然循环型

蒸发、强制循环型蒸发、刮膜式蒸发及离心式薄膜蒸发。设计时针对不同的物料用不同的蒸

发器。正确的应用不仅能提高产品的质量,又能节能降耗、降低生产成本、提高经济效益。

其中,降膜式蒸发器是现代蒸发技术中常见的单元操作,本文将对多效降膜式蒸发器的特点

及相关要点作一探讨。

1降膜式蒸发器概述

1.1降膜式蒸发器简介

工作原理:物料由加热室顶部加入,经液体分布器分布后呈膜状向下流动。在管内被加

热汽化,被汽化的蒸汽与液体一起由加热管下端引出,经气液分离后即得到浓缩液。

在降膜式蒸发器的操作过程中,由于物料的停留时间很短(约5~10s),而传热系数很

高,因此其较广泛地应用于热敏性物料,也可以用于蒸发粘度较大的物料,但不适宜处理易

结晶的溶液。

1.2降膜式蒸发器与升膜式蒸发器比较

降膜式蒸发器与升膜式蒸发器的性能比较如表1所示。

表1降膜式蒸发器与升膜式蒸发器的性能比较

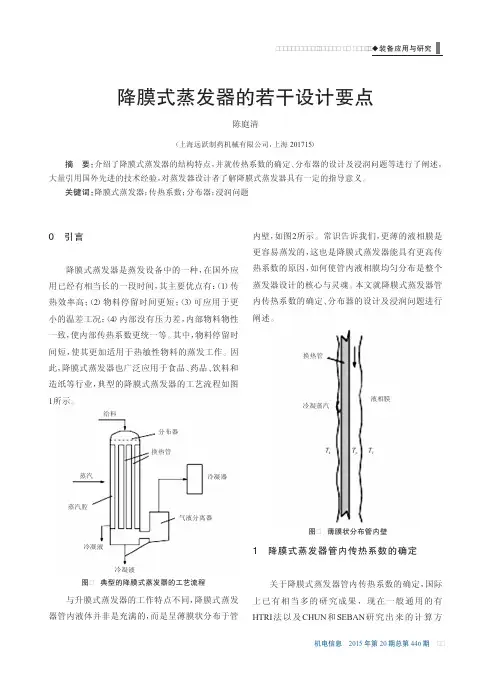

2多效降膜式蒸发器的结构

多效降膜式蒸发器由蒸发器、分离器、预热器、冷凝器、凝水罐、循环泵等部件组成,

其结构如图1所示。

2.1蒸发器

蒸发器为列管式换热器,管程通液体物料,壳程通加热蒸汽,液体物料从蒸发器的顶部

进入,经过分布器进入加热管,液体物料沿加热管往下流,并被加热蒸发,直至加热器底部,

浓缩的液体和蒸发产生的二次蒸汽进入分离器进行分离,其底部装有控制布水的液位开关。

作用:对液体物料加热、蒸发。

2.2分离器

分离器为单层结构的罐,上部的二次蒸汽接口与冷凝器相通,下部的接口与蒸发器连通。

作用:使加热后产生的二次蒸汽与浓缩液体汽液分离。

2.3预热器

预热器为卧式列管式换热器,管程通液体物料,壳程通蒸发产生的二次蒸汽。

作用:(1)对进入蒸发器的液体物料进行预先加热;(2)将二次蒸汽进行冷却以便于对

其进行回收利用。

2.4冷凝器

冷凝器为卧式列管式换热器,管程通冷却水,壳程连接预热器的壳程。

作用:将二次蒸汽进行冷凝以便于对其进行回收利用。

2.5凝水罐

凝水罐为单层结构的罐,罐体装有控制液位的液位开关。

作用:通过与出口处的泵连接,能实现自动排放罐内的冷凝液。

3多效降膜式蒸发器的工作原理及特点

3.1多效降膜式蒸发器的工作原理

以三效为例,多效降膜式蒸发器的流程如图2所示。

工作原理:物料稀溶液经原料泵进入第三效循环泵的吸入口,用泵升压后,经预热器进

入第三效蒸发器顶部的进料室,再进入加热管加热蒸发后进入分离室,汽、液在此分离,溶

液从底部流入泵吸入口,用泵送预热器、进料室、加热管、分离室进行循环流动与蒸发。蒸

发出来的蒸汽由分离室侧面进入分离器进一步把蒸汽夹带的液滴分离出来,由分离器底部流

回分离室,而洁净的二次蒸汽排出后进入冷凝器被全部冷凝。循环泵的出口有一支路把溶液

送到第二效的泵吸入口,按照与第三效相同的方式进行工作,第二效的二次蒸汽送入第三效

作为加热蒸汽。同样,第二效泵出口有一支路把溶液送入第一效泵吸入口。第一效操作与另

二效基本相同,第一效的二次蒸汽送入第二效作为加热蒸汽。第一效的加热蒸汽则由锅炉直

接供给,冷凝水返回锅炉房。此外,泵出口有一支路排放浓缩液,调节排放量以保持排放液

的浓度。

逆流操作时,浓溶液出料口在第一效,温度较其他各效高,可使溶液粘度有所下降,有

利于浓度较高溶液的浓缩,可得到75%的浓缩液。

各效蒸发器均装液位控制器,配合进口管路的控制阀保持各效液面恒定。锅炉供汽管路

装有控制阀,根据第一效加热蒸汽压力的传感器及压力控制器来控制阀门达到加热蒸汽压力

恒定的目的。各效所排放的冷凝水均汇集至凝水罐,罐侧面装有液位控制器,配合排液泵出

口管的控制蒸发器液位至规定高度。

3.2多效降膜式蒸发器的特点

(1)结构紧凑、布局合理、占地面积小、安装操作方便;

(2)生产效率高、蒸发量大;

(3)节能效果显著,能耗仅为一般降膜式蒸发器浓缩生产时的1/3左右。QA/Q≤0.45,

QB/Q≤8(Q为清水蒸发量,QA为蒸汽耗量,QB为冷却水耗量);

(4)系统可控制,系统采用PLC编程,设备工艺参数可设定、控制,原料液和冷却水

均可自动控制。系统控制精度:温度±1℃,压力±0.01MPa,液位高度±10mm。

4对多效降膜式蒸发器相关要点的探讨

4.1加热蒸汽的利用

蒸发是一个消耗大量加热蒸汽而产生大量二次蒸汽的过程。从节能观点出发,多效降膜

式蒸发器充分利用蒸发所产生的二次蒸汽作为其他效加热系统的热源,即要求蒸发装置能提

供温度较高的二次蒸汽,这样既可减少锅炉生蒸汽的消耗量,又可减少末效进入冷凝器的二

次蒸汽量,提高蒸汽的利用率。一般所用的饱和蒸汽不超过180℃,若超过180℃,其相对

压强就很高,这样会增加热设备与操作费用。多效降膜式蒸发器的蒸发旨在节省加热蒸汽。

如果首效采用较高压力的加热蒸汽,则末效可以采用常压蒸发或低真空蒸发。此时,末

效产生的二次蒸汽具有较高的温度,其热能绝大部分被利用。

4.2蒸发器的效数

在多效蒸发中,将前一效的蒸汽作为后一效的加热蒸汽,所以多效蒸发能节省生蒸汽的

消耗量。但不是效数越多越好,其效数受技术与经济上的限制。

(1)多效蒸发随效数的增加,在总蒸发量相同时所需生蒸汽量则减少,操作费用降低。

但效数越多,其设备费用也越高,且随着效数的增加,所节省的生蒸汽量则越来越少。

(2)理论上效数过多,蒸发操作将难以进行。一般而言,多效蒸发的第一效加热蒸汽

温度和冷凝器的操作温度都是受到限制的,多效蒸发理论传热总温度差(即上述二温度之差

值)也是受到限制的。在具体操作条件下,当效数增多时,各效温度差损失之和随之增大,

因而有效总温度差减小。当效数过多时,有效总温度差很小,分配到各效的有效总温度差将

会小得无法保证各效正常的沸腾,蒸发操作难以进行。

究竟效数多少?则要看被蒸发物料特性。经验告诉人们,一般电解质溶液,其沸点升高

较快,可取2~3效;一般非电解质溶液,其沸点升高较慢,可取4~6效。

4.3多效降膜式蒸发器的流程

在多效降膜式蒸发器中,溶液的流程可以是并流、逆流、平流和错流,它们之间的比较,

其选择主要根据物料特性、操作方式及经济性来决定。

本文所探讨的三效降膜式蒸发器实例属逆流,其溶液与蒸气成逆流。在此实例中,料

液由末效加入,依次用泵送入前一效。溶液从后一效进入前一效时,温度将低于该效的沸点。

在这种流程中,溶液的浓度越大,蒸发温度也越高。因此,各效溶液的粘度不会相差太大,

因而传热系数均匀。

5结语

本文从降膜式蒸发器的概述入手,阐述了多效降膜式蒸发器的结构,并对多效降膜式蒸

发器的工作原理、流程及相关要点作了探讨。可以得出以下结论:

(1)不管是降膜法还是升膜法,应根据被蒸发溶液特性而选择;

(2)从节能角度出发,降膜式蒸发器应选择多效。但不是效数越多越好,应从技术与

经济方面综合考虑。

(3)多效降膜式蒸发器流程的确认,也应根据被蒸发溶液特性而定