冷轧工艺(辊型制度,板厚板型控制)

- 格式:pptx

- 大小:8.76 MB

- 文档页数:75

图1

同样我们也通过修改Lubrication level参数来改变冷却控制的效果。

当然也可以通过增加固定部分流量来增加总的流量,从而将高热合金轧制时产生的高热量带走。

0~20%是ABB工程师在现场调试时设定的值,此参数经过现场验证可以给到30%甚至40%,不过问题也是一样,将参数设定大了以后会降低冷却控制的效果,这也是一对矛盾。

我们现场观察流量设定不宜超过75%,如果轧制热量太高,需要从轧制工艺去考虑,比如减小压下量或降低速度。

因为冷却的能力或者冷却对板形调整的能力满足不了原来的轧制工艺。

在实际生产中发现润滑等级的值调到40%以上B列就处于全喷的状态,这样的情况对于轧制热凸度的控制较好,但是对板型的控制能力又会不足。

因此这个一般不进行设定。

这个设定是指从冷却中拿出一部分出来当润滑用,在生产过程中我们冷却一般都能力不足,本来的冷却量就不大,不需要再从冷却当中分出来给润滑。

因此此参数一般设定为零。

2.在线和离线板型不一致的问题

带材轧制过程中的实时板型通过板型仪的操作画面可以直观的进行观察,但是往往会出现我们在轧制过程中板型仪画面显示的带材实时板型很好,轧制完毕在下游工序进行生产时却会发现带材的实际板型和实时的在线显示的

YAN JIU。

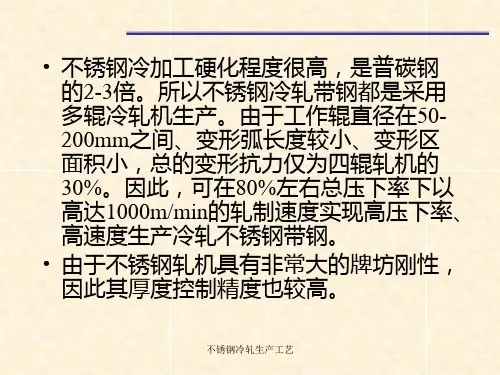

冷轧情况汇报提纲各类冷轧产品(不包括特殊钢如不锈钢、取向硅钢片等)的主要工艺流程见图. 酸洗:热轧带钢在冷轧前必须酸洗以清除表面氧化铁皮.酸洗所用的介质基本上有二种:硫酸与盐酸.五、六十年代以前都采用硫酸,但硫酸酸洗的效果差,且环境污染严重,己逐渐淘汰而被盐酸替代.盐酸具有与氧化铁皮的化学反应速度快、生成的盐在水中溶解性强等优点.因而带钢表面洗得干净、效率高.酸洗机组有二种类型:推拉式酸洗机组及连续式酸洗机组.推拉式酸洗机组:它以单卷方式操作,设备比较简单,生产能力低,适合于产量在三十万吨左右的冷轧厂采用.国内益昌、海南、南京、及无锡等厂均配置了此类机组.连续式酸洗机组:在机组入口段将每个钢卷的头、尾焊接后连续不断地通过酸槽,因而生产效率高,大型连续酸洗机组工艺段的最高速度可达360米/分左右,年产量达200万吨以上,酸洗质量也好。

现代化冷轧厂一般都采用连续式机组.但设备复杂,自动化水平高,适合于在大型冷轧厂安装.武钢、宝钢、鞍钢、本钢等都选用了此类机组.连续机组入口段中的焊接机为本机组稳定生产及高速运行的关键设备,卷与卷之间焊缝质量的好坏还会影响下游工序的正常生产.当前以采用自动化程度高的闪光式电阻对焊机为主。

它适用于焊接低碳钢.近年来由于激光技术的发展,大功率激光发生器的研制成功,在一些机组中己采用激光焊机连接带钢.激光焊机具有焊缝质量高并能焊接除一般低碳钢以外的合金钢、不锈钢及硅钢等的特点。

中部酸洗工艺段有机械破鳞装置,酸洗槽,清洗槽,烘干装置等主要设备。

机械破鳞装置目前都用拉伸矫直机,在矫直机前后张力辊施加的强大张力下,经矫直机弯曲矫直使带钢延伸从而达到破碎带钢表面的氧化铁皮,因而可缩短酸洗的时间并改善带钢的平直度。

酸洗槽为机组的核心,以往的深槽结构及常规工艺己被各种新型酸槽结构及高效酸洗工艺所代替。

它们有紊流式、喷流式等々,其共同的特点是槽的深度一般都减少为200mm左右,且槽盖有内外二层,并提高酸液进入酸槽时的压力及改善进入时的方式,加快了酸液与带钢表面氧化铁皮所起的化学作用,并增加酸液的循环次数,更提高了酸洗效率。

冷轧板的工艺介绍文章来源:钢铁E站通∙简介冷轧是以热轧板卷为原料,在常温下进行各种型材轧制与热轧相比,冷轧厂的加工线比较分散,冷轧产品主要有普通冷轧板、涂镀层板也就是镀锡板、镀锌板和彩涂板。

经过热轧厂送来的钢卷,先要经过连续三次技术处理,先要用盐酸除去氧化膜,然后才能送到冷轧机组。

∙释义:20世纪末期,欧洲各个发达国家率先研究开发冷轧堆前处理和冷轧堆染色,并且经过多年实施经验证明,冷轧堆前处理和冷轧堆染色它可引导印染企业走出困境,提高企业在市场上的竞争力。

近年来,我国在这一方面也有了长足的发展,并且取得了可喜的成绩。

以下是冷轧工艺的相关内容。

1、轧机的形式“二辊轧机,四辊轧机,多辊轧机。

各种新的轧机。

2、冷轧产品的优点:厚度小,精度高,性能好品种多用途广,表面质量高。

3、冷轧的特点:(1)可生产厚度更薄,精度更高的板带钢。

(2)加工温度低,轧制中产生加工硬化。

(3)采用工艺冷却和润滑。

(4)采用张力轧制。

4、采用工艺冷却和润滑的作用:减小金属的变形抗力。

降低轧件的变形热,冷却轧辊,改善板形。

5、采用张力轧制的作用:(1)防止带钢在轧制中跑偏(2)改变应力状态,降低轧制力,减小轧辊弹性压扁,利于轧制更薄的产品(3)使带钢保证平直,改善板形。

6、冷轧全连续轧制工艺流程:原料-预退火-酸轧-成品退火-平整-精整-包装-成品原料-酸轧-平整-精整-包装-成品原料-酸轧-成品退火-平整-精整-包装-成品原料-酸轧-包装-成品7、板带钢的种类(按厚度分类)箔材:0.2mm以下薄板:0.2-4.0mm中板:4-20mm厚板:20-60mm特厚板:60mm以上8、什么是钢材的产品标准:钢材的产品标准是生产单位和使用单位在交货和收货时的技术依据,也是生产单位制定工艺和判定产品质量的主要依据。

9、产品标准的主要内容是什么:(1)品种规格(2)性能标准(3)试验标准(4)交货标准(5)特殊条件10、标准分为哪几类:国际标准国外先进标准国家标准部颁标准企业标准11、板带板技术要求:尺寸精度高,板型好,性能好,表面质量好,化学成分合适12、中厚板轧机形式:二辊可逆式轧机三辊劳特式轧机四辊可逆式轧机万能轧机复合式轧机13、中厚板生产工艺过程:(一般钢板)原料-加热-除鳞-轧制-辊矫-冷却-检查-剪切-尺寸形状检查-力学性能试验-标记-入库-发货14、加热的目的:提高金属塑性,降低变形抗力,使坯料内外温度均匀,改变金属的结晶组织,保证生产需要的机械和物理性质15、过热:钢在高温下保温时间过长使晶粒粗化,机械性能变坏,这种现象叫做过热。

冷轧钢板生产工艺管理制度一、引言随着工业化的快速发展,钢材作为主要建筑材料之一,在各个领域得到广泛应用。

而冷轧钢板作为一种重要的钢材产品,其生产工艺的管理对产品质量和生产效率具有重要影响。

因此,建立一套科学、规范的冷轧钢板生产工艺管理制度,对于提高产品质量、保障生产安全、提高经济效益具有重要意义。

二、生产工艺管理目的和原则生产工艺管理的目的是为了确保冷轧钢板生产过程中的工艺要求得到有效地实施,达到产品质量要求,并保证生产过程的安全可控。

在制度设计中,应该遵循以下原则:1.科学性和可操作性原则:制度要求的管理方法和工艺流程应该科学可行、易于操作和有效实施。

2.可追溯性原则:生产过程中的各个环节都应该有清晰的记录和追踪,确保产品质量的可追溯性。

3.风险防控原则:制度要求加强对生产过程中可能出现的安全风险的预防和控制,确保生产过程的安全性。

4.持续改进原则:制度要求不断总结完善工艺管理经验,不断提高工艺技术水平和管理水平。

三、管理流程与内容冷轧钢板生产工艺管理可分为以下几个环节:1.工艺参数设置:根据产品要求以及生产设备性能,合理设置工艺参数,包括轧制温度、轧制力度、轧制速度等。

2.设备状态监测:通过对生产设备进行状态监测,及时发现和排除故障,确保设备处于正常工作状态,避免影响产品质量。

3.原材料控制:对进入生产环节的原材料进行严格检验,包括钢材质量、化学成分等,确保原材料符合生产要求。

4.工艺控制:对生产工艺进行严格控制,包括轧制工艺流程、润滑方式等,确保产品质量稳定。

5.质量检验:对生产过程中的产品进行抽样检测,确保产品质量符合要求,并及时发现和纠正问题。

6.记录备案:对生产工艺流程、设备状态、原材料检验以及质量检验等进行记录备案,确保生产过程的可追溯性。

四、工艺管理制度的实施与考核为了确保工艺管理制度能够得到有效执行,应建立相关的执行机制和考核方法,具体包括以下几个方面:1.培训与交流:及时组织工艺管理制度培训和交流会议,提高员工对制度的理解和执行能力。

![冷轧厂工艺操作规程[1]126](https://uimg.taocdn.com/24edb33c7ed5360cba1aa8114431b90d6c8589c8.webp)

冷轧厂工艺操作规程一、工艺概述冷轧是一种重要的金属材料加工工艺,广泛应用于钢铁行业等领域。

冷轧厂主要负责将钢板或钢坯进行冷加工,以提高材料的硬度、强度和表面质量。

冷轧厂工艺操作规程是确保冷轧生产正常运行和产品质量稳定的关键文件,涵盖了从原料准备到成品出厂的全过程。

二、工艺流程1.原料准备阶段在冷轧厂生产过程中,原料准备是关键的第一步。

主要包括原材料采购、检验和入库等工作。

原料应符合国家标准和企业规定的质量要求,检查原料表面质量和尺寸,确保原料符合生产要求。

2.冷轧加工阶段冷轧厂的冷轧加工阶段包括多道工序,如脱脂、酸洗、冷轧、淬火、开平等。

在冷轧加工中,需要根据产品要求调整轧制参数,保证产品的尺寸精度、表面质量和力学性能。

3.质量控制阶段质量控制是冷轧厂生产中的重要环节,包括工艺参数控制、设备检修、实时监测等。

通过严格的质量控制,确保产品质量稳定,提高生产效率。

4.包装出厂阶段冷轧产品在生产完成后,需要进行包装和出厂。

包装应符合国家标准,确保产品运输过程中不受损坏。

货物出厂前需要进行质量检验,保证产品符合标准要求。

三、操作规程1.生产操作规程–根据工艺要求设定冷轧机参数。

–在生产操作过程中,及时调整设备参数,确保产品质量。

–定期对设备进行维护保养,保证设备长时间稳定运行。

2.质量控制规程–对产品进行严格质量检验,确保产品质量符合标准。

–实施质量溯源管理,确保产品来源可追溯。

3.安全生产规程–严格执行安全操作规程,保障生产人员安全。

–定期进行安全培训,提高员工安全意识。

4.环境保护规程–遵守环保法律法规,减少污染物排放。

–实施节能减排措施,保护环境资源。

四、总结冷轧厂工艺操作规程是冷轧生产的重要依据,对实现生产高效、产品质量稳定至关重要。

加强操作规程的贯彻执行,严格遵守相关标准和规定,将有助于提升企业生产效率,确保产品质量,实现可持续发展。

铝板带冷轧生产的板形控制技术及策略发布时间:2022-05-23T02:35:58.915Z 来源:《中国科技信息》2022年第2月3期作者:韦成强[导读] 本文从当前常见的铝板带冷轧生产技术问题入手,对当前造成铝板带冷轧板形不良韦成强广西柳州银海铝业股份有限公司广西柳州 545001摘要:本文从当前常见的铝板带冷轧生产技术问题入手,对当前造成铝板带冷轧板形不良、不满足品控要求的因素进行了分析,分析了各类技术在生产实践当中的关键点,同时结合当前比较流行的CVC六辊轧机,探讨应该如何在该设备条件与技术环境下实现冷轧板形控制,从而在丰富相关理论成果的同时,也为同业提供一定的参考。

关键词:冷轧生产;铝板带;板形控制1.板形控制对铝板带冷轧生产的重要性与影响因素对于采用冷轧工艺生产的铝板带来说,板形是否符合生产预期,是决定板带产品质量与外观是否合格的重要判断标准[1]。

而对铝板带冷轧生产板形存在影响的重要因素主要有下列几种:第一,热轧的原料板形。

只有在原料板形标准的情况下,冷轧铝板带才能够最终保证板形标准。

第二,工作辊的凸度,包括工作辊的长度、硬度,同时需考虑坯料合金、宽度以及进行轧制过程中受热的凸度变化等。

第三,正负弯辊对工作辊辊型的改变,最终对辊间缝隙实现变化。

第四,道次加工率。

每一道的加工率是否恰当,是轧辊的弹性变形以及辊间缝隙是否恰当的关键。

第五,进行冷轧生产时的前后张力,在张力变化的过程中,轧制力也会出现改变,最终通过轧辊本身的弹性变形来实现对轧辊间缝隙的改变。

第六,冷轧用油的冷却。

无论是任何材质的轧辊,都会因为轧制出现热膨胀,这种温度导致的变形会使铝板带的宽度方向的厚度变化不均,只有在冷轧用油能够冷却轧辊的时候,板形才能维持稳定。

在20世纪90年代末到21世纪初,我国常见的宽幅铝板带冷轧机械通常是四辊设计,轧机宽度最多见的都不足2000mm,板形主要是通过轧辊角度倾斜、正负弯辊调整工作辊、分段冷却等方式完成控制[2]。

冷轧铝板带材生产的板形控制 Ξ胥福顺1,李 全1,杨 钢2,杨 鹏1(1.云南铝业股份有限公司,云南 昆明 650502,2.云南冶金集团总公司,云南 昆明 650051) 摘 要:阐述了冷轧板形的定义和控制方法,研究了铝铸轧坯料板形、轧制油、轧辊粗度、道次加工率的分配、张力分配、弯辊控制、热凸度等因素对冷板板形的影响机理和相应的控制方法,通过控制达到改善冷轧板形的目的。

关键词:冷轧铝板;板形;影响因素;控制方法中图分类号:TG33518 文献标识码:A 文章编号:1006-0308(2006)01-0053-03Plate Shape Control in Cold R olling of Aluminum SheetsX U Fu-shun1,LI Quan1,Y ANG G ang2,Y ANG Peng1(1.Y unnan Aluminium C o.Lte.,K unming,Y unnan650502,China2.Y unnan Metallurgy G roup C o.,K unming,Y unnan650051,China)ABSTRACT:The controlling methods and definition of plate shape of rolling alum inum are described.The in fluences of factors such as plate shape of blank,rolling oil,roughness of roller,distribute of process rate on rolling pass,tension distribution,roller bending,thermal crown and corresponding control methods are studied so as to im prove the plate shape.KE YWOR DS:cold rolling alum inum plate;plate shape;in fluential factors;control methods冷轧铝板带材是建筑装饰板、PS印刷版、制罐板、铝箔等的上游产品,其板形质量好坏直接影响产品的档次,影响使用效果,特别是一些要求较高的行业,如PS印刷版、制罐板对板形质量的要求更严格,近年来铝板带应用范围的扩大和不断增强的质量需求对板形控制提出了更高的要求。

冷轧厂工艺技术冷轧厂是工业生产中重要的一环,对于钢材的生产有着重要的作用。

冷轧工艺技术是一种将钢材在低温条件下经过压制、拉伸和裁切等工序来改变其形状和性能的技术。

下面将介绍冷轧厂的工艺技术。

冷轧厂制作钢材的工艺流程主要包括原料配料、熔炼、连铸、轧制和后续加工等环节。

首先,原料配料是冷轧厂考虑到钢材的目标性能,按照一定的比例将各种废钢和新钢材进行配比。

然后,这些原料进行熔炼,将其融化并过渡到连铸环节。

连铸通过连续浇铸的方式,将钢水变成连续坯。

连铸过程会对钢水进行成分分析和控制,以确保原料的配比准确。

接下来是轧制环节,冷轧厂会将连铸坯加热至适当温度,并通过钢坯的压制和拉伸等工序,使其变为冷轧卷。

压制过程中,冷轧厂使用轧机将钢坯按照设计要求进行轧制,使其变成指定尺寸和形状的卷材。

而拉伸则是通过拉床将钢坯拉伸至指定尺寸。

轧制的过程中需注意温度、速度和轧制力的控制,以确保钢材的质量和形状满足要求。

最后是后续加工环节,将冷轧卷进行切割、板形矫正、除锈等工序,使其达到最终产品的要求。

切割是将大卷进行分割,获得所需的尺寸和长度。

板形矫正则是通过加热和压制,使卷材的平面度和形状更加平整。

除锈是为了保证表面的光洁度和防止氧化腐蚀。

要保证冷轧厂的工艺技术能够稳定地运行,需要注意以下几个方面。

首先是设备和工艺参数的合理选择。

冷轧厂需要根据钢材的要求选择适合的设备和工艺参数,以保证钢材的质量。

其次是设备和工艺参数的调整和控制。

在生产和工艺过程中,需要不断地调整和控制设备和工艺参数,确保其稳定运行和达到预期效果。

再次是质量控制和检验。

冷轧厂需要建立完善的质量控制体系,对产品进行检验和测试,及时发现和解决问题。

最后是员工培训和技能提升。

冷轧厂需要对员工进行培训和技能提升,提高其专业水平和工艺技术。

总的来说,冷轧厂的工艺技术是保证钢材质量的关键。

通过合理的工艺流程和设备选择,以及科学的工艺参数调整和控制,可以生产出满足市场需求的高质量钢材。

鞍山师范学院学报J ou rna l of A nshan N or m a l U n iversity2005204,7(2):41-43冷轧板带机运行中的板形控制史 华(鞍钢职工大学机械系,辽宁鞍山114002)摘 要:分析了热轧过程、冷轧、轧机压下量均匀程度、轧辊变形、压扁量与金属恒流动等影响板材板型的主要因素;介绍了采用液压AGC系统控制板厚及板形、通过轧辊有载辊缝的控制进行板形控制、采用板形控制新技术和采用新型轧机等板形控制的途径和方法.关键词:板形控制;冷轧板带机;轧制中图分类号:TG333.7+2 文献标识码:A 文章篇号:100822441(2005)022*******The Shape Con trol of Runn i n g Cold2rolli n g Str i p M illSH I Hua(D epart m ent of M echanical,A ngang College forW orkers and S taff,A nshan L iaoning114002,China)Abstract:Analyze the main fact ors that affect shape of stri p by hardness homogeneity of r ollbody,r oller out of shape,flattering a mount,metal’s fl owing side ways during the hot r olling p r ocessand cold r olling p r ocess;I ntr oduce t o app ly hydraulic p ressure syste m AGC t o contr ol shape ofstri p and thickness of stri p,contr olling shape thr ough contr olling r oller sea m;app ly ne w technol ogyof shape contr ol and app ly ways and methods of ne w2type r olling m ill’s shape contr ol.Key words:Shape contr ol;Cold2r olling stri p m ill;Rolling 板材轧制过程就是轧机的弹性变形和轧件的塑性变形以取得预期的合格型材的过程.板形是板带的重要指标,包括板带的平直度、横截面凸度(板凸度)、边部减薄三项内容.随着仪表、电器、装备制造业、汽车及轻工业的发展,对板带的板形要求日趋严格.自上世纪60年代开始研究板形以来,为提高产品的精度和成材率,在技术上,研制了各种新型轧机,开发了新工艺、新的检测手段和控制系统;在基础理论上,对板形控制的数学模型进行了深入细致的研究,用计算机模拟轧钢过程,对轧后板形和横向厚差进行精确的设定、预测和控制.本文讨论冷轧带钢机轧制过程中的板形控制问题.1 轧机运行中对板形的影响因素1.1 热轧过程在热轧过程中,金属的晶粒被破碎,同时发生再结晶,再结晶晶粒大小取决于轧制温度、时间和变形程度.通常带钢边沿比中部冷却快,这一区域易生成一种高硬度的不完全再结晶铁素体组织而形成硬度沟,冷轧时延伸困难.两个区域延伸反差很大,导致了带钢内应力的上升,一旦内应力超过带钢的屈服极限,硬沟处便呈现封闭形状的小边浪.1.2 冷轧由于轧制力的作用,轧钢机轧制时工作机座产生一定的弹性变形.机座变形与轧制力有关,在轧制过程中的轧制力有波动,则在一定原始辊缝下,机座的弹性变形也有一定波动.使得轧件沿长度方向的收稿日期:2004-05-21作者简介:史华(1971-),女,辽宁鞍山人,鞍钢职工大学讲师.24鞍山师范学院学报第7卷厚度发生变化,产生了纵向厚度偏差;如果波动沿宽度方向不均匀变化,将使轧件产生横向偏差,并导致板形的变化.1.3 轧机压下量均匀程度如果热轧板带坯料板形良好,在冷轧过程中产生的板带波浪形或瓢曲形,主要决定于板带轧制时纵向延伸的不均匀程度.当板带两边压下量大于中部时,板带两边的延伸量较大,就产生了边浪,如果中部压下量大于边部,使中部的延伸量较大时,则产生中部浪形.1.4 轧辊变形在轧件塑性变形的同时,轧辊也发生弹性变形.轧件的变形热和磨擦热,导致轧辊也发生热变形.此外,由于轧制过程中产生轧辊磨损、轧辊辊缝形状不匀,造成带钢沿宽度方向上延伸分布不匀.轧辊本身有可能质量不高,形成辊面软点、辊面压痕,都会对板形产生影响,尤其是在板面凸度上的影响[1].1.5 压扁量与金属横流动对板形的影响有些板带横断面在接近板边部厚度突然减小,这一现象称为边部减薄,边部减薄量直接影响板边部切损的大小,与成才率有密切关系.发生边部减薄现象主要原因有:(1)轧件与轧辊的压扁量在轧件边部明量减小;(2)轧件边部金属的横向流动要比内部金属容易得多,这也进一步降低了轧件边部的轧制力及其与轧辊的压扁量,使轧件边部减薄量增加.2 控制板形的基本途径以往对冷轧板形的研究,只注重冷轧的过程,主要集中在轧制过程中轧辊系统的弹性变形、轧辊的磨损、热凸度以及变形区中金属塑性变形等.事实上,冷轧带钢的生产要经过冶炼—连铸—热轧—酸洗—冷轧—退火—平整—涂层—剪切包装等诸多工序.其中热轧、酸洗、冷轧、退火及平整等工序对带钢的板形有直接影响.热轧过程中带钢的板形及带钢性能在宽度方向上和轧制方向上的控制、酸洗的拉矫过程、冷轧过程的板形控制、连续退火时温度和张力的控制、平整机的板形控制及涂层前的拉矫等构成了一个全过程的复杂的冷轧板形控制系统.在这个系统中,前一个工序的出口板形影响后一个工序的板形.所以,带钢的最终板形不可能单独由系统中的某一个工序或某一设备所决定,而由整个系统决定.(1)热轧过程中,根据钢种不同,设定热轧目标终轧温度.必要时还要提高钢坯的出炉温度,确保热轧带钢的边部终轧温度控制晶粒均匀成长,尽量消除硬度沟的影响,为冷轧提供较为合适的板形.尤其是热轧后部设立平整机,通过在热状态下,平整机的拉伸矫平,消化板形缺陷.(2)在选择机型方面从根本上改善冷轧板形.如目前国际上HC系列冷轧机,CVC轧机、PC轧机和VC轧机等,均为采用了板形控制新技术的装备.(3)当轧机的机型及设置已经确定,控制策略和控制系统的结构将对板形好坏起着决定性的作用.现代化的冷连轧机,大多由4~6个机架组成.在末机架设置板形测量辊,实现在线闭环控制,关键是有效控制前道机架的出口板形,确保进入末机架带钢板形缺陷不超出末机架的控制能力.(4)冷轧机下游工序设备的板形控制.通过卷取机张力辊的拉力作用改善带钢的不平直度,平整机在平整过程中改善原先冷轧过程中发生延伸不均匀的纤维条.3 冷轧过程对板形控制的主要方法3.1 采用液压AGC系统控制板厚及板形为了实现轧件的自动测厚控制(简称AGC),使得纵向板形得以实现平直度,在现代板带轧机上,一般装有液压压下装置.采用液压压下的自动厚度控制系统,通常称为液压AGC.AGC系统包括:(1)测厚部分,检测轧件的实际厚度;(2)厚度比较和调节部分,将检测得到的轧件实际厚度与轧件的给定厚度比较,得出厚度差;(3)是辊缝调节部分,根据辊缝调节量讯号,通过压下装置对辊缝进行相应的调整,以减少或消除轧件的厚差,保持板形的恒定.3.2 通过轧辊有载辊缝的控制,进行板形控制如果轧制时各影响因素稳定,则通过合理的轧辊原始辊型设计,可获得良好的板形.但在轧制过程中,各因素在不断变化,需要随时补偿这些变化因素对轧辊有载辊缝形状的影响.因此,按照轧制过程中实际情况,必须随时改变辊缝凸度,这就产生了辊温控制法和液压弯辊控制法.温控制法是人为地沿轧辊辊身长度方向进行冷却或加热,使辊温发生变化改变轧辊凸度,来适应板形控制需要.液压弯滚辊法是将液压缸压力作用在轧辊辊颈处,使轧辊产生附加弯曲,以补偿由于轧制力和轧辊温度等同步变化而产生的轧辊有载辊缝的变化,以获得良好的板形.液压弯辊法能迅速改变辊缝形状,具有较强的板形控制能力,是板形控制的最有效方法.3.3 采用板形控制新技术板形控制新技术的基本原理有:(1)增加有载辊缝的刚度.轧制过程中,轧制力发生波动而仍然能保持有载辊缝形状的稳定性,有利于减小轧后板带板形波动.有载辊缝在轧制时的稳定性可用辊缝刚度系数来表示:Ks =Δq /ΔCR 式中Δq 为单位板宽轧制力的波动量,ΔCR 为辊缝凸度CR 对应于q 的波动量采用提高辊缝系数Ks 来增加板形控制能力的辊缝,视为刚性辊缝型,如:采用工作辊或中间辊(六辊轧机)游动来调节轧制力分布,从而提高了辊缝刚度.(2)加大轧辊辊缝(或有载辊缝)的调节范围.一般四辊轧机,工作辊原始辊型确定后是一定的,显然不能适应各种轧制情况.为了使其(或有载辊型)能适应轧制情况的变化而作相应的变化,应采用加大轧辊原始辊缝调节范围来控制板型,这就是柔性辊缝型.当前,从工艺技术方面改善板形控制已臻于成熟.现有的轧制设备和轧制工艺上的不断改进,使冷轧板带板形控制得到了一定程度上的解决.但板型控制新技术和从控制板型的新型轧机上取得预期的板形控制结果,已成为一种发展趋势.3.4 采用新型轧机,从根本上改善轧机运行中的板形控制(1)目前国际上流行CVC 轧机、PC 轧机和VC 轧机,它们的共同特点是:通过轧辊轴向抽动或摆角位置来改变原始辊缝状态,以实现无极辊缝调整,从而实现板形控制,为柔性辊缝型[2].我国自行研制开发的XGK 型轧机,对传统轧机提出了挑战.它采用了辊系准刚性、消差性、可宽性、不需弯辊和抽辊等新技术,在控制上不需AGC 、APC 等大小闭环等复杂的控制系统,能够生产出横厚差小于±1μm ,纵向厚差小于±2μm 的高精度产品[3].4 结 语轧钢设备运行中的板形控制是一个极其复杂的系统工程.冷轧带钢板形受各工序的影响,必须从整个系统进行全面控制,单一采用何种新型轧机不能代替.在已有的传统轧机运行中,以液压AGC 、弯辊装置等工艺方法改善板形控制是必要的,在一定时期内仍将做为板形控制的主要方法.但在冷轧机组新建或更新技术改造中,采用新机型,从设备改进上入手,使轧制过程中的板形控制登上一个新的台阶,亦是冶金行业发展的趋势.参考文献:[1]陈贻宏.350冷轧机钢度测量研究[J ].武汉钢铁学院学报,1996,(增刊):40-47.[2]傅作宝.冷轧薄钢板生产[M ].鞍山:冶金工业出版社,1996.[3]张凤泉.HC W 轧机辊系变形的有限元计算[J ].钢铁,1992,27(11):28-32.(责任编辑:陈 欣)34第2期史 华:冷轧板带机运行中的板形控制。