典型零件加工工艺

- 格式:ppt

- 大小:1.78 MB

- 文档页数:49

典型零件制造工艺一、前言典型零件制造工艺是机械制造领域中的重要内容,其涉及到材料的选择、加工方式的确定、设备的选择和加工精度等方面。

本文将详细介绍典型零件制造工艺,包括铸造、锻造、冲压、机加工等方面。

二、铸造铸造是指将金属或非金属熔化后倒入模具中,经过凝固后得到所需形状和尺寸的零件。

铸造分为砂型铸造、压力铸造和精密铸造等多种类型。

1. 砂型铸造砂型铸造是指用砂做模具,将熔化的金属倒入模具中,待冷却凝固后取出成型的一种方法。

其步骤包括:(1)设计模具:根据零件图纸设计好模具,并确定好每个部位所使用的材料。

(2)制作芯子:根据零件图纸制作好芯子,并在芯子表面涂上防粘剂。

(3)制作模板:根据设计好的模具尺寸和形状,在木板上切割出相应大小和形状的板块。

(4)制作模具:将制作好的模板放入砂箱中,把芯子放入模板内,再倒入一定数量的砂子,在表面压实。

(5)浇注铸件:在砂型上开孔,将熔化的金属倒入孔口中,待冷却后取出铸件。

2. 压力铸造压力铸造是指将金属液体通过高压喷射到模具中形成零件的一种方法。

其步骤包括:(1)设计模具:根据零件图纸设计好模具,并确定好每个部位所使用的材料。

(2)加热金属:将所需金属加热至液态状态。

(3)注射成型:将液态金属通过高压喷射到模具中,待冷却后取出铸件。

3. 精密铸造精密铸造是指采用特殊工艺,在高温下将金属液体注入陶瓷或合金型芯中进行凝固成型的一种方法。

其步骤包括:(1)设计模具:根据零件图纸设计好模具,并确定好每个部位所使用的材料。

(2)制作芯子:根据零件图纸制作好芯子,并在芯子表面涂上防粘剂。

(3)注射成型:将液态金属通过高压喷射到模具中,待冷却后取出铸件。

三、锻造锻造是指将金属材料加热至一定温度后,通过压力使其发生塑性变形的一种方法。

锻造分为自由锻造、模锻和冷锻等多种类型。

1. 自由锻造自由锻造是指在无模具的情况下,将金属材料加热至一定温度后,通过人工或机械压力进行塑性变形的一种方法。

典型薄壁零件数控铣削加工工艺随着制造业的发展,数控加工技术逐渐成为最常用的加工方法之一。

而在数控加工领域中,数控铣削技术是常见的加工方法之一。

本文将介绍典型薄壁零件数控铣削加工工艺,包括工艺准备、加工流程、刀具选择和切削参数等方面的内容。

一、工艺准备1.1 材料选择因为薄壁零件通常是轻型结构件,所以材料一般选择铝合金、镁合金、不锈钢等轻质、高强度的材料。

1.2 工件夹紧在加工薄壁零件时,一定要保证工件夹紧牢固。

否则,易造成加工过程中工件的振动或位移,导致加工精度降低。

1.3 加工精度要求由于薄壁零件的厚度较小,所以在加工过程中要保证加工精度高,以防加工出错或造成损失。

二、加工流程2.1 预处理将所选材料进行预处理,包括去表面氧化层、去毛刺等。

2.2 下刀编制好数控加工程序后,进行下刀和切割。

2.3 清洗清洗零件,以便检查和测试。

2.4 检测检测零件的精度、结构、特性等。

如果不合格,要重新加工。

进行表面处理,包括抛光、喷漆、防锈等。

三、刀具选择在加工薄壁零件时,需要选用比较特殊的刀具。

常用的刀具主要包括切割刀具、削铣刀具、倒角刀具、钻头等。

3.1 切割刀具为了保证零件表面的质量和精度,需要选用切割刀具。

切割刀具的作用是将零件中的材料割离,形成所需的几何形状。

在进行倒角时,需要选用倒角刀具。

倒角刀具能够将薄壁零件边缘处的角进行倒角处理,使其具有更好的平滑度和美观度。

3.4 钻头在加工薄壁零件时,常常需要进行孔加工。

钻头是一种常用的刀具,在加工孔时经常被使用。

四、切削参数在加工薄壁零件时,需要注意切削参数的选择。

切削参数对加工质量起着重要的影响。

4.1 切削速度切削速度是指刀具在切割过程中移动的速度。

切削速度过快,容易导致刀具磨损、表面质量差等问题。

切削速度过慢,加工效率低下。

切削深度是指刀具在一次切削过程中切入材料的深度。

切削深度过大,会导致切屑对切削影响的加重,影响加工质量和效率。

总之,在加工薄壁零件时需要注意工艺准备、加工流程、刀具选择和切削参数等方面的内容。

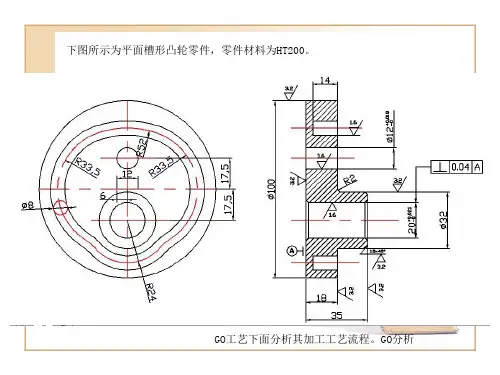

典型盘类零件加工工艺分析摘要:本文对典型盘类零件---由多个端面、深孔、薄壁、曲面、外轮廓组合而成的较复杂的盘形零件进行了详细的加工工艺分析,包括图纸分析、确定加工工艺、选用机床型号、选用毛坯大小、确定走刀路线与加工顺序及主要部分程序编制等。

关键词:盘类零件;图纸分析;加工工艺;程序;MASTERCAM一、盘类零件概述盘类零件是由多个端面、深孔、螺纹孔、曲面、沟槽、外轮廓组合而成的较复杂的盘形零件。

其特点是零件基本形状呈盘形块状,零件表面汇集了多种典型表面。

加工时,装夹次数一般较少,但所用刀具一般较多,编制程序较繁琐。

加工前需要做好充分的准备,包括图纸分析、确定加工工艺、选用机床型号、选用毛坯大小、确定走刀路线与加工顺序等,其前期的准备工作比较复杂。

二、零件结构工艺分析1、零件图(如图1)分析。

(1)4个异型轮廓的尺寸公差16 mm。

(2)未标尺寸公差均为±0.10mm。

主要加工部件上部,平面加工中要保证尺寸(40)mm,孔加工中有¢36 mm和4-¢16 mm孔,¢36 mm孔是零件的基准孔,4-¢16 mm孔对基准孔¢36 mm对称0.02mm,孔间距为(142±0.02)mm,孔的尺寸精度都是比较高的,梅花形外轮廓¢120 mm壁厚2 mm,尺寸40mm对基准对称0.02mm,四方异形搭子除要保证外轮廓尺寸外,还要保证2-164 mm尺寸。

图一2、工艺方案编制拟订工艺路线时首先要确定各个表面的加工方法和加工方案。

表面加工方法的和方案的选择,应同时满足加工质量、生产率和经济性等方面的要求。

其次是机械加工工序的安排,安排原则是先加工基准面,划分加工阶段,次要表面穿插在各阶段间进行加工、先粗后精。

再次在加工中除了要灵活运用数控系统中的旋转功能外,还要用半径补尝功能来保证2-(141.42±0.02)mm,2-(164 )mm以及2-(40 )mm等尺寸。

根据以上原则对零件1的工艺路线可采用以下方案:(1)、用φ32mm铣刀粗铣,切深不得超过5mm,薄壁内可粗铣10mm深,注意各凸台之间及各凸台与薄壁之间由于空间的原因只能用¢20mm的立铣刀加工,所以在各凸台铣至相应的深度时,换用¢20mm的立铣刀继续粗加工去量,然后用该刀精加工所有面,精加工四周凸台的轮廓部分及薄壁的内外面。

齿轮典型零件的加工工艺过程

嘿,朋友们!今天咱来聊聊齿轮典型零件的加工工艺过程,这可有意思啦!

你想想看,齿轮就像是机械世界里的小魔法师,让各种机器乖乖听话,转起来顺顺溜溜的。

那它们是怎么被制造出来的呢?

首先啊,得有合适的材料。

就好比做菜得有新鲜的食材一样,这材料可不能马虎。

得挑那些结实耐用的,不然齿轮还没怎么转呢,就这儿裂那儿坏的,那不就成笑话啦!

然后呢,就是加工啦!这就像是给齿轮来一次华丽的变身。

要把它车削啊、铣削啊,把那些多余的部分去掉,让它一点点变成我们想要的形状。

这过程可不简单,就跟雕刻大师精心雕琢作品似的,得小心翼翼,又得有真功夫。

接着还有热处理呢!这可是让齿轮变得更厉害的关键一步。

经过热处理,齿轮就像被打了鸡血一样,硬度啊、耐磨性啊都大大提高。

你说神奇不神奇?

再之后就是磨削啦!把齿轮表面磨得光光滑滑的,让它转起来更顺畅,就跟给它做了个美容似的。

在这整个过程中,每一步都得拿捏得死死的。

就好比走钢丝,一步错了,那可就前功尽弃啦!工人师傅们就像神奇的魔术师,把那些原材料一点点变成了精巧的齿轮。

你说这加工工艺是不是很了不起?没有这些精湛的工艺,哪来那些厉害的机器呀!那些大机器能轰隆隆地转起来,可都多亏了这些小小的齿轮和背后的加工工艺呢!咱得好好感谢那些默默付出的工人师傅们,是他们让这一切成为可能。

所以啊,可别小看了这齿轮典型零件的加工工艺过程,这里面的学问大着呢!它就像是机械世界的基石,支撑着整个庞大的体系。

下次你再看到那些复杂的机器,可别忘了想想它们里面的齿轮是怎么被制造出来的哟!这真的是太神奇,太让人惊叹啦!。

典型的汽车零件的加工工艺流程汽车零件的加工工艺流程在不同的零件类型和加工方法下会有所不同,下面是一个典型的汽车零件加工工艺流程的示例。

首先,根据汽车零件的设计图纸和要求,进行工艺规划和工序安排。

确定所需的原材料和加工设备,并准备好所需的加工工具。

1.原料准备根据设计要求,选择适合的原材料并进行准备。

原材料可以是金属(如铝、钢、铸铁等)或非金属(如塑料)。

2.切削加工对于金属零件,通常需要进行切削加工以获得所需的形状和尺寸。

切削加工可以通过铣床、车床、钻床等加工设备进行。

根据设计图纸,将原材料装夹在加工设备上,并使用适当的刀具对其进行切削、车削、钻孔等操作,直至获得所需的形状和尺寸。

3.焊接和焊接组装对于一些复杂的零件,可能需要通过焊接来将不同的部件组装在一起。

焊接可以通过电弧焊、气焊、激光焊等方式进行。

4.表面处理为了提高零件的表面质量和耐腐蚀性,常常需要进行表面处理。

这可以包括喷涂、镀层、电镀、阳极氧化等方法。

表面处理还可以改变零件的颜色、光泽和纹理。

5.组装和调试将经过切削加工、焊接和表面处理的零件进行组装。

这可以包括螺栓连接、机械连接、粘合等方式。

组装后,需要进行调试和检查,确保零件的性能和质量符合要求。

6.检测和质量控制完成零件的加工和组装后,对其进行检测和质量控制。

这可以包括尺寸检测、力学性能测试、材料成分分析、外观检查等。

如果零件不符合要求,可能需要进行修复或重新加工。

7.包装和出货当零件通过检测,并满足要求后,进行包装和出货。

根据零件的特性和客户的要求,可以选择合适的包装方法,以确保零件在运输和储存过程中不受损坏。

总结,这是一个简要的汽车零件加工工艺流程示例,具体的加工工艺流程可能因零件类型、加工方法以及生产厂家的不同而有所差异。

但无论是哪种零件,都需要经过原料准备、切削加工、焊接和焊接组装、表面处理、组装和调试、检测和质量控制、包装和出货等流程。

这些环节的成功完成,对于确保汽车零件的质量和性能至关重要。

典型零件机械加工工艺过程一、引言机械加工是一种通过切削和磨削等工艺加工零件形状和尺寸的方法。

在制造业中,机械加工是一种常见的制造工艺,广泛应用于各个行业中的零件制造。

本文将介绍典型零件的机械加工工艺过程,并结合具体实例说明。

二、机械加工的基本工艺流程典型零件的机械加工工艺过程包括以下几个基本的工艺流程:1. 零件加工准备在机械加工过程中,首先需要进行零件加工准备。

包括对零件的图纸进行仔细阅读、分析和理解,并确定加工方案和工艺路线。

同时,还需要准备相应的工作夹具、刀具等加工工具和设备。

2. 零件装夹在机械加工过程中,零件装夹是一个非常关键的环节。

零件装夹的质量直接影响到加工的精度和效率。

根据零件的形状和结构,选择合适的夹具,并进行正确的装夹操作。

3. 加工工艺选择根据零件的特点和要求,选择合适的加工工艺,包括车削、铣削、钻削、刨削等。

针对不同的零件形状和材料特性,确定合适的刀具和切削参数,并进行加工工艺的选择。

4. 机床调试和加工在进行实际加工之前,需要进行机床的调试和测试。

确保机床的运转正常,并调整好各项加工参数。

然后,根据加工工艺选择,进行具体的加工操作,包括刀具路径的设定、加工速度的调整等。

5. 加工检测和调整在零件加工过程中,需要进行加工质量的检测和调整。

通过使用各种测量工具和设备,对加工后的零件进行尺寸和形状的检测。

如果不符合要求,需要及时进行调整和修正,以确保零件的加工质量。

6. 表面处理和组装完成零件的机械加工之后,还需要进行表面处理和组装。

包括去除零件表面的毛刺和氧化物,并进行必要的润滑和防护处理。

然后,根据具体的装配要求,对零件进行组装和调试。

三、案例分析为了更好地理解典型零件的机械加工工艺过程,我们以一款小型螺丝刀为例,进行具体的案例分析。

1.加工准备:仔细阅读零件图纸,了解零件的形状和加工要求。

根据图纸上的标注和尺寸要求,确定加工方案和工艺路线。

准备相应的夹具和刀具。

2.装夹:选择合适的夹具进行零件的装夹。

典型零件机械加工工艺与实例一、引言在制造业中,机械加工是一项至关重要的工艺,它用于将原材料加工成各种形状和尺寸的零件。

典型零件机械加工工艺是指那些在机械加工过程中常见且广泛应用的工艺方法。

本文将探讨几种典型的零件机械加工工艺,并提供实例进行说明。

二、铣削加工铣削加工是一种常见的机械加工工艺,通过旋转刀具将工件上的材料切削掉,从而得到所需形状和尺寸的零件。

铣削加工可以分为平面铣削、立铣、端铣等多种形式。

2.1 平面铣削平面铣削是将刀具与工件平行或近似平行于工件表面进行切削的加工方式。

它适用于平面、凸轮槽、直齿轮等零件的加工。

平面铣削的实例包括制作平面底座、平面销轴等。

2.2 立铣立铣是将刀具与工件垂直或近似垂直于工件表面进行切削的加工方式。

它适用于开槽、钻孔、倒角等零件的加工。

立铣的实例包括制作键槽、孔加工等。

2.3 端铣端铣是将刀具与工件端面进行切削的加工方式。

它适用于平面、凹槽、凸齿轮等零件的加工。

端铣的实例包括制作平面销轴端面、齿轮端面等。

三、车削加工车削加工是通过旋转工件,并将刀具沿工件轴向移动,将工件上的材料切削掉的加工方式。

车削加工可分为外圆车削和内圆车削两种形式。

3.1 外圆车削外圆车削是将刀具与工件外表面接触,并进行切削的加工方式。

它适用于制作轴、销轴、螺纹等零件。

外圆车削的实例包括制作轴、销轴等。

3.2 内圆车削内圆车削是将刀具放置在工件内部,并进行切削的加工方式。

它适用于制作孔、内螺纹等零件。

内圆车削的实例包括制作孔、内螺纹等。

四、钻削加工钻削加工是通过旋转刀具,使刀具的尖端与工件接触,并将工件上的材料切削掉的加工方式。

钻削加工适用于制作孔、沉孔等零件。

4.1 钻孔钻孔是将刀具的尖端放置在工件上,并进行切削的加工方式。

它适用于制作各种规格和深度的孔。

钻孔的实例包括制作螺纹孔、沉孔等。

五、铣床加工铣床加工是一种常用的机械加工工艺,它通过铣刀在工件上进行切削,得到所需形状和尺寸的零件。

典型零件的机械加工工艺一、引言机械加工是制造业中重要的一环,它负责将原材料加工成所需的零件。

在机械加工过程中,零件的机械加工工艺起着至关重要的作用。

本文将以典型零件的机械加工工艺为主题,介绍零件的加工过程和所需的工艺。

二、零件的机械加工工艺流程典型零件的机械加工工艺流程通常包括以下几个环节:零件加工准备、加工工艺规划、加工设备选择、工艺参数确定、加工操作、质量检验和加工后处理等。

1. 零件加工准备在进行机械加工之前,首先需要进行零件加工准备工作。

这包括对加工原材料进行检查与准备,比如检查材料的质量和尺寸是否符合要求,并对材料进行切割或锻造等工艺处理。

2. 加工工艺规划加工工艺规划是根据零件的形状、尺寸和加工要求等因素,确定零件的加工工艺路线和加工顺序。

在规划过程中,需要考虑到加工的效率和质量要求,选择合适的工艺方法和加工工艺流程。

3. 加工设备选择根据零件的特点和加工工艺要求,选择合适的加工设备。

常见的加工设备包括车床、铣床、钻床、磨床等。

选择合适的设备可以提高加工效率和加工质量。

4. 工艺参数确定在进行机械加工时,需要确定合适的工艺参数。

这包括切削速度、进给速度、切削深度等参数的确定。

通过合理地确定工艺参数,可以保证加工过程的稳定性和零件的加工质量。

5. 加工操作根据加工工艺规划和确定的工艺参数,进行实际的加工操作。

在加工过程中,需要严格按照操作规程进行,确保加工质量和安全。

6. 质量检验在加工完成后,需要对零件进行质量检验。

常用的质量检验方法包括尺寸测量、外观检查、硬度测试等。

通过质量检验,可以判断零件是否符合要求,并及时发现和纠正加工中的问题。

7. 加工后处理在零件加工完成后,可能还需要进行一些加工后处理工艺。

比如热处理、表面处理等。

这些工艺可以提高零件的性能和使用寿命。

三、典型零件的机械加工工艺案例分析以轴套的机械加工为例,介绍其典型的机械加工工艺。

1. 加工准备:选择合适的轴套材料,如铜、铝等,并进行原材料的切割和清洁处理。