丰田内部培训系列教材标准作业教材

- 格式:ppt

- 大小:1.25 MB

- 文档页数:17

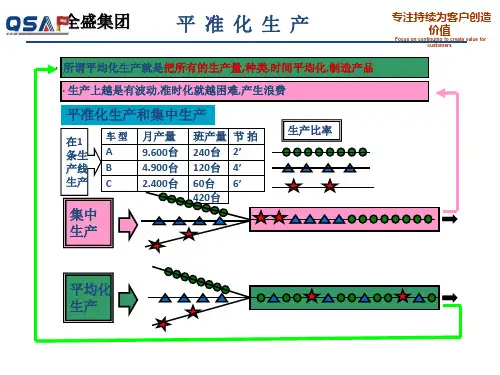

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==丰田作业指导书篇一:丰田生产方式与标准作业(70研修教材)丰田汽车株式会社人事部目录第1章企业目的与降低成本1. 企业目的52. 降低成本的必要性5 2-1 销售价格与成本2-2 产品的制造方法与成本第2章丰田生产方式及其展开内容1. 独特的生产技术的开发72. 丰田生产方式的目标73. 丰田生产方式的两大支柱7 3-1 准时化3-1-1 平准化生产3-1-2 准时化的基本原则 3-2 自働化3-2-1 另一种自働化 3-2-2 电子显示板4. 看板11 4-1 看板的作用 4-2 看板的种类4-3 看板的传递方式与规则5. 搬运15 第3章改善的见解、思路1. 对浪费的认识15 1-1 工作与浪费 1-2 浪费的种类2. 能率与效率18 2-1 真正的能率与表面的能率 2-2 个体的能率与整体的能率 2-3 运转率与可动率2-4 判断的基准是降低成本第4章标准作业与改善1. 标准作业21 1-1 标准作业的条件 1-2 标准作业的三要素 1-2-1 节拍 1-2-2 作业顺序 1-2-3 标准在制品2. 标准作业的各种表格 232-1 各工位能力表 2-2 标准作业组合票 2-3 标准作业指导书 2-4 标准作业票2-5 标准作业与作业标准的区分 2-5-1 标准作业 2-5-2 作业标准3. 标准作业与监查者264. 标准作业与改善275. 质量的提高与稳定6. 全面贯彻安全作业与提高作业性7. 标准作业的改善顺序第5章作业改善的推进方法1. 作业改善与设备改善2. 作业改善的顺序2-1 发现必须改善的问题点 2-1-1 生产的订货周期2-1-2 人的工作与机械的工作 2-1-3 4S与物品的放臵方法 2-1-4 生产管理板2-1-5 其他2-1-5-1 缺点列举法 2-5-1-2 希望点列举法3. 现在方法的分析3-1 分析时的心理准备 3-2 表准作业 3-3 要素作业分析3-4 其他 (各种分析方法) 3-5 动作分析(基本动作)4. 得到构思4-1 追究原因的姿态 4-2 五次“为什么” 4-3 追究原因的条件4-4 问题点的层次划分与相互关系的研究 4-5 得出构思的方法 4-5-1 清单检查法(“奥斯本”式) 4-5-2 动作经济的原则 4-5-3 集体思考 4-5-4 改善与障碍5. 改善方案的制定5-1 改善的方向 5-1-1 排除27 28 29 30 30 34 36 445-1-2 组合变更----分离与结合 5-1-3 合适化 5-1-4 标准化 5-1-5 同期化5-1-6 自动化6. 现场观察(改善实习 477. 新方法的实施 47 7-1 面向有关人员的理解活动7-2 对工人的培训8. 改善效果的确认8-1 评价改善的思维方法8-2 既定目标与改善实效的比较 8-3 反映到标准作业 8-4 问题的再发现9. 改善永无止境 48 49第1章企业目的与降低成本1. 企业目的首先,作为企业的经营活动,一方面要谋求与社会的协调,一方面又必须追求自身利益,履行社会赋予的使命,求得永久的生命力。