制革行业的清洁生产

- 格式:ppt

- 大小:455.00 KB

- 文档页数:7

制革企业实施清洁生产的实践经验周丽【期刊名称】《广东化工》【年(卷),期】2013(40)8【摘要】制革行业发展迅速的同时,也带来了严重的环境污染和资源浪费等问题。

清洁生产已经在广东省内皮革企业中广泛推行,文章通过对广东省内部分皮革企业实施清洁生产的实践经验进行汇总,重点从制革技术、清洁设备、废弃物处理和回收等方面进行了介绍,为皮革企业实施清洁生产提供参考。

%The Leather industry developed rapidly, but also brought serious problems of environmental pollution and waste of resources. Cleaner production has been widely implemented in leather enterprises in Guangdong province, the paper summarized the practical experience of some leather enterprises to implement cleaner production in Guangdong province, focused from tanning technology, cleaning equipment, waste disposal and recycling, provided a reference implementation of cleaner production for the leather enterprises.【总页数】2页(P102-102,101)【作者】周丽【作者单位】工业和信息化部电子第五研究所,广东广州 510610【正文语种】中文【中图分类】X【相关文献】1.制革清洁生产的现状与生态制革的技术预见 [J], 但卫华2.制革清洁生产的现状与生态制革的技术预见 [J], 但卫华3.制革清洁生产的现状与生态制革的技术预见(续) [J], 但卫华4.制革清洁生产的现状与生态制革的技术预见(续) [J], 但卫华5.制革清洁生产的现状与生态制革的技术预见(续) [J], 但卫华因版权原因,仅展示原文概要,查看原文内容请购买。

清洁化制革研究的进展与温州制革企业的对策清洁化制革研究的进展与温州制革企业的对策制革业是一个传统的工业领域,占据着重要的位置。

然而,制革过程中产生的废水、废气和废渣等污染物对环境造成了严重危害。

为了解决这一问题,清洁化制革研究应运而生。

清洁化制革研究旨在通过改进和优化工艺,减少污染物产生,提高资源利用率和环境保护水平。

近年来,相关研究取得了一系列突破性进展。

首先,针对制革过程中产生的废水,研究人员通过引入新型的先进氧化工艺,如臭氧曝气、超声振荡、光催化等技术,有效降低了废水中有机物和重金属的含量。

同时,引入生物处理技术,如活性污泥法、微生物固定化技术等,增强了废水的降解能力和处理效率。

其次,针对制革过程中产生的废气,研究人员提出了新型的烟气净化技术。

例如,通过改进吸附剂材料的制备工艺,提高了对有机物和重金属的吸附能力;运用高效的催化剂,加速废气中有机物的催化氧化反应;采用热泵技术,实现废气的能量回收等。

此外,研究人员还在废渣的处理和资源化利用方面做了大量工作。

传统的制革废渣处理方法主要是填埋和焚烧,这种方式不仅造成了土地资源的浪费,而且产生了二次污染。

因此,研究人员探索了一些新的废渣处理技术,如压滤、固化和生物转化等。

同时,废渣中的有用成分如蓝酶、胶原蛋白等也被提取出来,用于制备皮革、化妆品等产品。

然而,对于温州制革企业来说,要在清洁化制革道路上迈出更大的步伐,仍然面临一些困难和挑战。

首先,技术改造的投入较大。

清洁化制革技术通常需要引进新的设备和工艺,这将产生高昂的投资成本。

对于温州制革企业来说,资金和技术的限制是实施清洁化制革的主要障碍之一。

其次,温州制革企业的生产规模相对较小。

清洁化制革技术通常需要实现规模化的应用,而小企业由于生产规模小、设施落后等原因,难以达到规模化的要求。

因此,制定相应的政策和措施,鼓励企业合并重组、提高生产规模,将是一个关键的问题。

再次,清洁化制革技术的推广和应用还面临社会认知不足的问题。

制革业环境污染整治方案范文制革业环境污染是当前我国环保工作中的一个重点领域。

随着制革行业的不断发展,制革过程中产生的废水、废气、废渣等问题日益突出,严重威胁到了周边环境和居民健康。

为了整治制革业环境污染,必须采取一系列有效的措施,下面就对此提出一份方案。

一、加强法律法规建设1.修订制革业环境污染整治相关法律法规,完善监管制度,明确行业责任,提高违法成本。

2.建立健全制革业环境污染整治的监测、评估、处罚、补偿机制,加大对违法企业的打击力度。

3.加强与相关部门的合作,共同推动制革业环境污染整治工作,形成合力。

二、强化企业责任1.推动制革企业进行生产工艺的改进,优化生产流程,降低对环境的影响。

2.鼓励制革企业推广应用环保技术和设备,提高资源利用率,减少废物产生。

3.加大对污染防治设施建设和维护的监督力度,确保污染物排放符合国家标准。

4.建立企业环保责任目标评估机制,激励企业积极履行社会责任。

三、加强监督执法1.建立健全制革业环境污染整治的监督体系,加强对企业的监测、评估和执法力度,确保制度的有效执行。

2.加强对重点制革企业的定期检查和突击检查,及时发现和处理环境违法问题。

3.加强执法人员的培训和素质提升,提高执法水平和效能。

四、加强信息公开和市民参与1.制定制革业环境污染整治工作信息公开制度,定期发布相关数据和信息。

2.加强与社会组织和居民的沟通,鼓励居民参与环境监督,举报环境违法行为。

3.加大环保宣传力度,提高公众环保意识和参与度。

五、加大技术研发和支持政策1.加大对制革业环境友好技术的研发和推广力度,提高生产效率和降低污染排放。

2.制定支持政策,鼓励企业投资环保设施的建设和升级。

3.建立环保专利奖励机制,鼓励企业创新环保技术和产品。

通过以上几个方面的措施,可以有效地推动制革业环境污染整治工作的进展。

同时,我们也要意识到,制革业环境污染整治是一个复杂而艰巨的任务,需要政府、企业、社会各方共同努力,集思广益,齐心协力,才能取得实质性的效果。

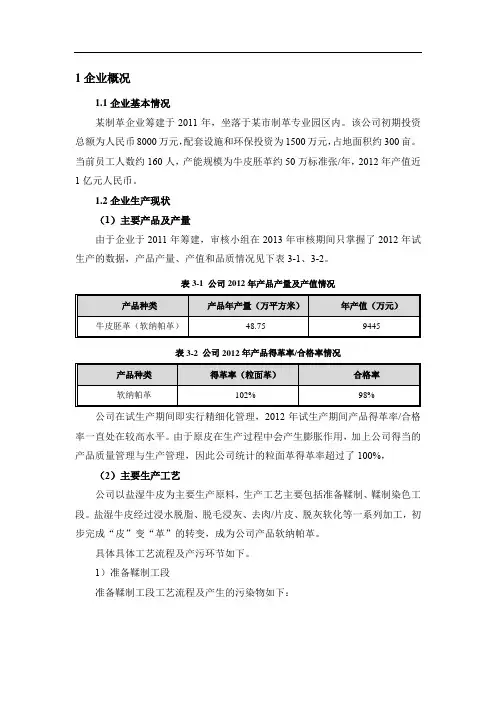

1企业概况1.1企业基本情况某制革企业筹建于2011年,坐落于某市制革专业园区内。

该公司初期投资总额为人民币8000万元,配套设施和环保投资为1500万元,占地面积约300亩。

当前员工人数约160人,产能规模为牛皮胚革约50万标准张/年,2012年产值近1亿元人民币。

1.2企业生产现状(1)主要产品及产量由于企业于2011年筹建,审核小组在2013年审核期间只掌握了2012年试生产的数据,产品产量、产值和品质情况见下表3-1、3-2。

表3-1 公司2012年产品产量及产值情况表3-2 公司2012年产品得革率/合格率情况公司在试生产期间即实行精细化管理,2012年试生产期间产品得革率/合格率一直处在较高水平。

由于原皮在生产过程中会产生膨胀作用,加上公司得当的产品质量管理与生产管理,因此公司统计的粒面革得革率超过了100%,(2)主要生产工艺公司以盐湿牛皮为主要生产原料,生产工艺主要包括准备鞣制、鞣制染色工段。

盐湿牛皮经过浸水脱脂、脱毛浸灰、去肉/片皮、脱灰软化等一系列加工,初步完成“皮”变“革”的转变,成为公司产品软纳帕革。

具体具体工艺流程及产污环节如下。

1)准备鞣制工段准备鞣制工段工艺流程及产生的污染物如下:盐湿牛皮浸水脱脂脱毛浸灰去肉片皮鞣制工段W 综合废水S 肉渣杀菌剂脱脂剂水熟石灰浸灰剂、硫化钠硫氢化钠水W 含硫废水S 牛毛W 综合废水S 碎屑水浸水剂图3-1 公司准备工段生产工艺流程图具体工序说明如下:①浸水脱脂:经过浸水后,原料皮纤维间质重新与水结合,使原料皮变软,恢复一定的柔曲性,基本恢复鲜皮状态,利于后续机械处理和化学处理对各种不溶性、可溶性污染物、防腐剂的去处,为后续脱毛浸灰打下基础。

脱脂是指将生皮中油脂除去的过程。

②脱毛浸灰:脱毛目的是脱去原料皮上的毛被组织,得到光洁的裸皮。

本公司采用保毛脱毛法,保毛脱毛过程主要使用的材料包括浸灰助剂、硫氢化钠、硫化钠和熟石灰等。

浸灰和脱毛同步进行。

合成革行业清洁生产评价指标体系(征求意见稿)编制说明编制组二〇一四年十二月目录1 概述 (1)1.1 合成革行业发展现状 (1)1.2 合成革行业大气污染问题 (1)2 合成革主要生产工艺及产排污状况 (1)2.1 合成革生产工艺 (1)2.2 合成革企业产排污现状 (2)2.3 污染治理技术 (5)3 合成革行业相关法规、政策及标准 (6)3.1 主要政策 (6)3.2 主要标准 (6)3.3 编制要求 (6)4 编制过程 (6)5 标准适用范围 (7)6 制订清洁生产标准的基本原则 (7)7 标准制定路线 (9)8 制订标准的依据和主要参考资料 (9)8.1 标准的依据 (9)8.2 研究基础 (9)8.3 指标值的确定依据 (10)9 编制标准的基本方法 (10)9.1 标准的使用目的 (10)9.2 标准的指标分类 (11)10 标准实施的技术可行性和经济分析 (15)10.1 标准实施的技术可行性 (15)10.2 标准的经济分析 (16)10.3 标准的可操作性 (16)11 标准的实施 (16)1 概述1.1 合成革行业发展现状我国1983年在山东烟台建成的第一个聚氨酯合成革厂,标志着中国合成革行业真正意义上的发展。

30年来,我国合成革行业迅速发展,行业整体优势与规模不断扩大,特别是最近十年,合成革行业进入快速发展时期,行业整体平均增长速度每年都保持15%~20%。

目前,我国已成为世界上合成革生产第一大国、消费大国和进出口贸易大国。

2012年,人造革、合成革产量为3142.7千吨,同比增长15.55%;工业总产值为1085.77亿元,同比增长17.23%;规模以上企业有549家,主营业务收入1040.00亿元,同比增长11.78%;出口量为574463.7吨,占总产量的18.3%。

合成革企业主要分布在长江三角洲、珠江三角洲及沿海大中城市。

依据2012年产量,浙江、福建和江苏是排名前三位的合成革产业大省,这3省的合成革产量占全国总产量的76.49%。

铬鞣工艺的清洁化生产摘要:本文系统的综述了高吸收铬鞣技术、铬鞣废液循环利用技术和无铬鞣制技术等清洁技术的研究进展及实际应用情况。

介绍了这些技术的应用方法和重要控制参数,以及这些技术对源头减少典型污染物的作用。

同时,对已有清洁技术的优点和尚存在的问题进行了分析。

关键字:皮革;鞣制;清洁化技术Abstract: This paper reviews the progress and application situations of some clean technologies,such ashigh-exhaustion chrome tanning technology,chrome tanning wastewater recycling technology and chrome-free tanning technology. The application methods and important process control parameters of these technologies are introduced,and efficiencies of these technologies in reducing discharge of typical contaminants are indicated. Meanwhile,the advantages and shortcomings of these technologies are evaluated.Keywords:leather;tanning ;clean technology当今社会,皮革与人们的生活紧密结合:箱包,毛皮,皮鞋,汽车坐垫……制革工业满足了人们的物质需求,促进了地方的经济发展,给社会带来了经济效益。

但是,制革过程也会产生污染。

据统计,2014年我国制革工业废水排放量约为1.15亿立方米,主要污染物COD排放量约1.49万吨,氨氮排放量约3450吨,总铬排放量约43吨。

製革業清潔生產指標操作績效指標(OPI)生牛皮使用率:生牛皮年使用量(公噸)原料用量(公噸)說明:原料指生牛皮、溼藍皮與豬皮之總量(公噸)。

生牛皮是製革業污染中鉻之最重要來源,此一指標值越低表示使用污染較低之溼藍皮比率越高,而污染量越低。

污染防治(管末處理)支出率:污染防治年度支出(萬元)生產年度成本(萬元)說明:污染防治年度之出是指投入於污染物之管末處理支出,包括人事、設備、材料、環保罰單、污染事件賠償金等項目。

生產成本則指所有支出之總和。

指標值越低越清潔,屬共通性指標,可做不同行業(或製程)之間的比較。

Cl—產生率:製程廢水中─總量(公斤)原料用量(公噸)Cl說明:Cl—對COD之分析會造成干擾,其濃度高於8000ppm時對廢水生物處理則會產生明顯之抑制作用。

以Cl—之總量與原料用量比值表示,數值越低表示原料中鹽漬皮之比例越低,或溼藍皮之比例越高。

此一指標所代表之意義與生牛皮使用率類似,都是在顯示原料中生牛皮之使用比例或溼藍皮之使用比例。

僅適用於皮革業,無法作為不同行業之間的比較。

原皮渣回收再利用說明:可回收再利用製造牛皮膠僅適用於皮革業,此一指標無法作為不同行業之間的比較。

削邊皮、皮粉、皮屑回收再利用說明:可回收再利用製造有機肥料僅適用於皮革業,無法作為不同行業之間的比較。

有害事業廢棄物產率:有害廢棄物年產量(公噸)年總產值(萬元)說明:有害事業廢棄物指廢水污泥以及未加以資源化之廢皮屑或其他有害事業廢棄物之年總產生量(公噸)。

有害污泥產率:廢水污泥(公斤)原料用量(公噸)說明:單位原料(生牛皮、溼藍皮與生豬皮之總量,公噸)產生之廢水處理污泥量(公斤)。

此一指標表示所用之原料產生有害廢水污泥之比率,若有廠家對於其所產生污泥以外之有害事業廢棄物數量不明之時,可以使用此一指標來表示該廠之有害事業廢棄物產生率。

耗能指標:全年總耗能(千千卡)年總產值(萬元)說明:必須注意各類能源之間的轉換基準必須一致。

中华人民共和国国家环境保护标准清洁生产标准制革工业(牛轻革)Cleaner production standard Tanning industry(Bovine leather)HJ 448—2008前言为贯彻《中华人民共和国环境保护法》和《中华人民共和国清洁生产促进法》,保护环境,为制革工业(牛轻革)开展清洁生产提供技术支持和导向,制定本标准。

本标准规定了在达到国家和地方环境标准的基础上,根据当前的行业技术、装备水平和管理水平,制革工业(牛轻革)企业清洁生产的一般要求。

本标准分为三级,一级代表国际清洁生产先进水平,二级代表国内清洁生产先进水平,三级代表国内清洁生产基本水平。

由于技术在不断进步和发展,本标准也将不断修订,一般3~5年修订一次。

本标准附录A为规范性附录。

本标准为首次发布。

本标准由环境保护部科技标准司组织制定。

本标准起草单位:中国轻工业清洁生产中心、中国环境科学研究院。

本标准环境保护部2008年11月21日批准。

本标准自2009年2月1日起实施。

本标准由环境保护部解释。

1 适用范围本标准规定了制革工业(牛轻革)清洁生产的一般要求。

本标准将清洁生产标准指标分成六类,即生产工艺与装备要求、资源能源利用指标、产品指标、污染物产生指标(末端处理前)、废物回收利用指标和环境管理要求。

本标准适用于制革工业(牛轻革)生产企业的清洁生产审核、清洁生产潜力与机会的判断,以及清洁生产绩效评定和清洁生产绩效公告制度,也适用于环境影响评价和排污许可证等环境管理制度。

·1·2 规范性引用文件本标准内容引用了下列文件中的条款。

凡是不注日期的引用文件,其有效版本适用于本标准。

GB 7466—87 水质总铬的测定高锰酸钾氧化-二苯碳酰二肼分光光度法GB 7478—87 水质铵的测定蒸馏和滴定法GB 7479—87 水质铵的测定纳氏试剂比色法GB 11914—89 水质化学需氧量的测定重铬酸钾法GB 18597—2001 危险废物贮存污染控制标准GB 18599 一般工业固体废物贮存、处置场污染控制标准GB/T 24001 环境管理体系要求及使用指南HJ/T 70—2001 高氯废水化学需氧量的测定氯气校正法HJ/T 91 地表水和污水监测技术规范HJ/T 195—2005 水质氨氮的测定气相分子吸收光谱法《污染源自动监控管理办法》(国家环境保护总局令第28号)3 术语和定义下列术语和定义适用于本标准。

3.研究和实施清洁工艺技术制革工业清洁生产首先是指避免产生废物,其次最低限度地使用化学品和能源,使在产品的生产周期中,减少对人类和环境的危害。

(1)国内外研究成果概述国外在制革生产中的主要清洁技术归纳如表3[7]。

值得注意的是,上述清洁生产技术有些尽管在技术上已比较成熟,但由于根深蒂固的习惯和不愿意改变现状及其它一些原因,因此并未普遍推广。

从长远观点看,清洁生产是设计和操作制革生产,以及开发和生产产品的最有效途径。

(2)研究和推广切实可行的清洁工艺技术四川联合大学研究成功的脱毛浸灰液、复灰液有限循环利用技术、稀土铬鞣液循环利用技术、稀土助染助鞣工艺技术被认为是在生产过程中减少或消除污染的行之有效的工艺技术,且可使资源得到充分利用。

被列为国家重点推广计划项目和国家经贸委工业性试验项目。

①脱毛浸灰液循环利用。

灰碱法(石灰-硫化物系统)是制革厂普遍使用的脱毛方法,这一高污染作业占制革厂有机废物量的50%以上。

由于使用硫化物烂毛造成的有毒S2-污染,及毛和皮蛋白溶解产生的大量有机废物造成制革废水COD值很高、污染很大,国内外科研工作者都尝试过其它脱毛方法,如保毛脱毛法、酶助脱毛法等。

但应用在实际生产中,还存在设备、能耗和革质量等问题,故未能推广使用。

现在我国正逐步完善酶脱毛工艺技术,可大幅度减少硫化物的污染。

脱毛液循环利用技术是采用回收脱毛浸灰液,经沉淀、过滤除去泥渣后,清液补充硫化钠和其它化工辅料,循环使用。

该技术应用于脱脂拔毛猪皮的烂毛工艺,废液中Na2S可回收60%以上,废液排放量减少60%,综合废水中S2-排放含量达到国家标准。

②复灰液循环利用。

制革厂复灰工艺过去是一次性使用复灰液(猪、牛皮)或者分老、中、新灰使用三次(羊皮),然后就排放掉,污染和浪费都很大。

采用循环使用复灰液技术,可节约石灰60%-80%,废液量减少80%,且有利于革质量的提高。

因为废灰液中溶解的氨基酸、蛋白质与Ca2+络合,减缓了Ca2+对胶原纤维的作用,皮蛋白水解损失少,故对边腹部起保护作用,松面率减小。