我国异丙苯过氧化氢法与过氧化氢直接氧化法制备环氧丙烷的工艺进展

- 格式:pdf

- 大小:845.68 KB

- 文档页数:4

环氧丙烷生产工艺氯醇化法、共氧化法和直接氧化法技术解析万华化学集团股份有限公司(以下简称万华化学)又一具有自主知识产权的高端技术打破国外公司技术垄断,“乙苯共氧化法高效绿色制备环氧丙烷成套技术”项目通过中国石油和化学工业联合会成果鉴定,继百万吨乙烯项目选择丙烷路线之后,将投资32.5亿元,在山东烟台实施该技术成果转化,建设一套年产30万吨环氧丙烷并联产65万吨苯乙烯的世界级规模工业化装置,该装置预计2021年建成投产。

该技术跟其他工艺路线有何不同呢?乙苯共氧化法高效绿色制备环氧丙烷成套技术”项目通过由中国工程院陈建峰院士、蹇锡高院士以及中国科学院李亚栋院士等行业知名专家组成的鉴定,专家委员会认为,该项目成果整体技术进入国际领先行列。

据悉,环氧丙烷是国家重点鼓励发展的高端石化产品,是支撑聚氨酯新材料、精细化工等产业发展非常重要的基础有机化工原料,其生产工艺主要有氯醇化法、共氧化法和直接氧化法。

随着我国精细化工和聚氨酯工业的发展,环氧丙烷产品市场前景日益广阔,但是目前我国环氧丙烷生产主要采用的是氯醇法生产工艺,该工艺存在对设备腐蚀严重、产生的含氯化钙废水严重污染环境等缺点。

乙苯共氧化法环氧丙烷生产技术具有三废少、联产物附加值高、能耗低、经济性好等综合优点,但技术长期被国外公司垄断。

为促进国内环氧丙烷产业技术升级,万华化学数年前就组建团队开始乙苯共氧化法环氧丙烷制造技术自主研究开发,并与浙江大学产学研合作开展小试工艺技术研究。

为突破技术封锁,万华化学的近百名科技人员参与了该项目的研发,并在核心催化剂、反应器关键装备及相关工艺上申请国内外发明专利18件,形成了自主知识产权保护。

同时,万华化学自主设计建成的年产500吨环氧丙烷并联产1100吨苯乙烯工业化试验装置,也一次投料试车成功,并累计实现稳定运行超过90天。

未来,万华化学将投资32.5亿元,在山东烟台实施该技术成果转化,建设一套年产30万吨环氧丙烷并联产65万吨苯乙烯的世界级规模工业化装置,该装置预计2021年建成投产。

双氧水法环氧丙烷直氧化法双氧水法环氧丙烷直氧化法是一种常用的工业生产环氧丙烷的方法。

在这个方法中,双氧水(H2O2)被用作氧化剂,将丙烷(C3H8)直接氧化生成环氧丙烷(C3H6O)。

这种方法具有高效、环保和经济的特点,因此在工业生产中得到广泛应用。

双氧水法环氧丙烷直氧化法的工艺流程相对简单。

首先,将双氧水和丙烷加入反应器中,然后加热至适当温度。

在适当的温度下,双氧水分解产生的氧气(O2)将与丙烷反应生成环氧丙烷。

反应完成后,通过分离和纯化步骤得到高纯度的环氧丙烷产品。

这种方法的优点之一是催化剂的选择性较好,可以有效控制副反应的发生。

在催化剂的存在下,双氧水可以选择性地氧化丙烷中的一个碳原子,而不是将其完全氧化为二氧化碳和水。

这使得环氧丙烷的产率较高,同时减少了废物产生和能源消耗。

双氧水法环氧丙烷直氧化法还具有环保的优势。

相比于传统的氧化剂,如氧气或过氧化氢,双氧水在反应结束后会分解成水和氧气,不会产生有害物质。

另外,该方法还可以有效地控制反应条件,减少副产物的生成,降低对环境的影响。

双氧水法环氧丙烷直氧化法的经济性也是其被广泛采用的原因之一。

双氧水作为一种广泛应用的化学品,价格相对较低,能够满足大规模工业生产的需求。

同时,该方法的工艺流程相对简单,易于实施,能够降低生产成本。

然而,双氧水法环氧丙烷直氧化法也存在一些挑战和局限性。

首先,该方法需要高温条件下进行反应,能源消耗较大。

其次,双氧水的分解需要一定的时间,反应速度较慢,降低了生产效率。

此外,催化剂的选择和使用也对反应效果有重要影响,需要进行精细的设计和优化。

双氧水法环氧丙烷直氧化法是一种高效、环保和经济的工业生产环氧丙烷的方法。

该方法通过使用双氧水作为氧化剂,可以选择性地将丙烷氧化为环氧丙烷,减少废物产生和能源消耗。

虽然该方法还存在一些挑战和局限性,但其优点使其在工业领域得到广泛应用。

未来,随着技术的不断进步和优化,双氧水法环氧丙烷直氧化法有望进一步提高生产效率和环保性能,为工业化学品生产带来更大的发展前景。

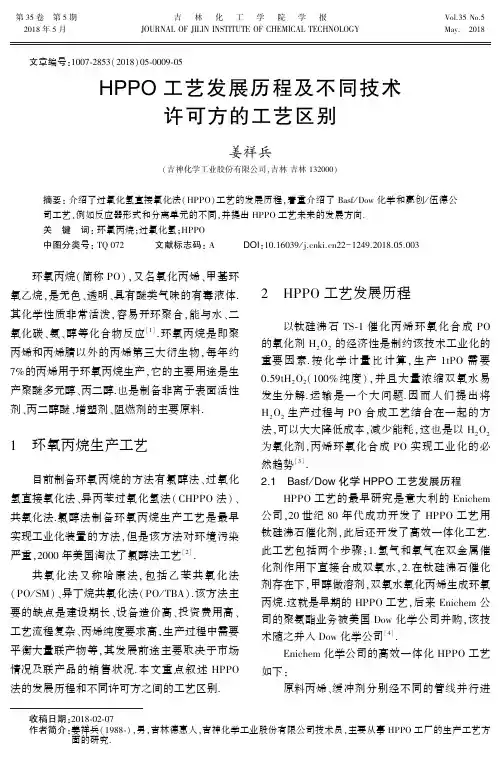

第35卷㊀第5期㊀吉㊀林㊀化㊀工㊀学㊀院㊀学㊀报Vol.35No.5㊀2018年5月JOURNALOFJILININSTITUTEOFCHEMICALTECHNOLOGYMay.㊀2018收稿日期:2018 ̄02 ̄07作者简介:姜祥兵(1988 ̄)ꎬ男ꎬ吉林德惠人ꎬ吉神化学工业股份有限公司技术员ꎬ主要从事HPPO工厂的生产工艺方面的研究.㊀㊀文章编号:1007 ̄2853(2018)05 ̄0009 ̄05HPPO工艺发展历程及不同技术许可方的工艺区别姜祥兵(吉神化学工业股份有限公司ꎬ吉林吉林132000)摘要:介绍了过氧化氢直接氧化法(HPPO)工艺的发展历程ꎬ着重介绍了Basf/Dow化学和赢创/伍德公司工艺ꎬ例如反应器形式和分离单元的不同ꎬ并提出HPPO工艺未来的发展方向.关键词:环氧丙烷ꎻ过氧化氢ꎻHPPO中图分类号:TQ072文献标志码:ADOI:10.16039/j.cnki.cn22-1249.2018.05.003㊀㊀环氧丙烷(简称PO)ꎬ又名氧化丙烯㊁甲基环氧乙烷ꎬ是无色㊁透明㊁具有醚类气味的有毒液体.其化学性质非常活泼ꎬ容易开环聚合ꎬ能与水㊁二氧化碳㊁氨㊁醇等化合物反应[1].环氧丙烷是即聚丙烯和丙烯腈以外的丙烯第三大衍生物ꎬ每年约7%的丙烯用于环氧丙烷生产ꎬ它的主要用途是生产聚醚多元醇㊁丙二醇.也是制备非离子表面活性剂㊁丙二醇醚㊁增塑剂㊁阻燃剂的主要原料.1㊀环氧丙烷生产工艺目前制备环氧丙烷的方法有氯醇法㊁过氧化氢直接氧化法㊁异丙苯过氧化氢法(CHPPO法)㊁共氧化法.氯醇法制备环氧丙烷生产工艺是最早实现工业化装置的方法ꎬ但是该方法对环境污染严重ꎬ2000年美国淘汰了氯醇法工艺[2].共氧化法又称哈康法ꎬ包括乙苯共氧化法(PO/SM)㊁异丁烷共氧化法(PO/TBA).该方法主要的缺点是建设期长㊁设备造价高㊁投资费用高㊁工艺流程复杂㊁丙烯纯度要求高ꎬ生产过程中需要平衡大量联产物等ꎬ其发展前途主要取决于市场情况及联产品的销售状况.本文重点叙述HPPO法的发展历程和不同许可方之间的工艺区别.2㊀HPPO工艺发展历程以钛硅沸石TS ̄1催化丙烯环氧化合成PO的氧化剂H2O2的经济性是制约该技术工业化的重要因素.按化学计量比计算ꎬ生产1tPO需要0.59tH2O2(100%纯度)ꎬ并且大量浓缩双氧水易发生分解.运输是一个大问题.因而人们提出将H2O2生产过程与PO合成工艺结合在一起的方法ꎬ可以大大降低成本ꎬ减少能耗ꎬ这也是以H2O2为氧化剂ꎬ丙烯环氧化合成PO实现工业化的必然趋势[3].2.1㊀Basf/Dow化学HPPO工艺发展历程HPPO工艺的最早研究是意大利的Enichem公司ꎬ20世纪80年代成功开发了HPPO工艺用钛硅沸石催化剂ꎬ此后还开发了高效一体化工艺.此工艺包括两个步骤:1.氢气和氧气在双金属催化剂作用下直接合成双氧水ꎬ2.在钛硅沸石催化剂存在下ꎬ甲醇做溶剂ꎬ双氧水氧化丙烯生成环氧丙烷.这就是早期的HPPO工艺ꎬ后来Enichem公司的聚氨酯业务被美国Dow化学公司并购ꎬ该技术随之并入Dow化学公司[4].Enichem化学公司的高效一体化HPPO工艺如下:原料丙烯㊁缓冲剂分别经不同的管线并行进入3个反应器ꎬ含H202的循环溶剂流一半进入第一反应器R1ꎬ另一半进入第二反应器R2ꎬ同时从补充管线引入新鲜溶剂.R1和R2在55~75ħ和1.3MPA下操作ꎬH2O2物质的量转化率96%ꎬPO物质量选择性98%ꎻ第三反应器R3在70~90ħ和0.8MPa下操作ꎬH202物质的量转化率80%ꎬPO物质的选择性95%ꎬ离开R3的物流中H2O2质量分数<100PPM.离开R1并经过滤的液体被送入第一蒸馏塔Iꎬ从其顶部回收含PO和未反应丙烯的气相馏分ꎬ底部含H2O2的液流入R3.离开R2并经过滤的液体流被送入第二蒸馏塔Ⅱꎬ从其顶部回收含PO和未反应丙烯的气相馏分ꎬ底部含H2O2的液流进人R3.离开R3并经过滤的液流被送入第三蒸馏塔Ⅲꎬ从其顶部回收含PO和未反应丙烯的气相馏分ꎬ底部含H202的液流被送入H202分解系统ꎬ该系统包括H2O2分解反应器R4㊁相分离器V4及其上方的2个冷凝器.稀释的N2流被引入含有Ⅷ族金属催化剂的R4ꎬ分解温度在80~90ħꎬ时间在2~5min.离开R4的混合物进入V4ꎬ分离出来的气相送入上方的冷凝器以回收溶剂甲醇ꎬ不凝物从底部排放ꎻ离开R4的液相与离开V4的液相混合后ꎬ被送入蒸馏塔A.从蒸馏塔A约2/3高度处引入酸溶液ꎬ从其底部排出由水和副产物构成的物流ꎬ从塔顶得到的物流被送入蒸馏塔Bꎬ蒸馏塔B顶部馏分进入蒸馏塔Cꎬ从蒸馏塔C顶部分离含质量分数6%~8%轻杂质(甲酸甲酯㊁二甲氧基甲烷等)的馏分ꎬ蒸馏塔B和C的底部馏分混合后循环至H2O2合成段.蒸馏塔ⅠꎬⅡꎬⅢ的顶部馏分汇合后ꎬ经压缩后被送入蒸馏塔Wꎬ从其顶部分离出一股含丙烯物流和一股含惰性产物(如丙烷)的物流ꎬ其中丙烯物流被循环回环氧化反应段.蒸馏塔Ⅳ底部馏分被送入蒸馏塔Ⅴꎬ塔顶馏分含痕量未反应丙烯及POꎬ它经压缩后循环回蒸馏塔Ⅳ.含PO和甲醇溶剂的物流从蒸馏塔Ⅴ底部送回蒸馏塔IIIꎬ从侧管中得到工业纯度的PO产品.甲醇塔顶提纯的甲醇一部分进入双氧水合成单元ꎬ一部分作为溶剂进入环氧丙烷反应器ꎬ完成整个循环[4]ꎬ见图1.图1㊀Enichem工艺流程图㊀㊀2003年Basf公司和Dow化学公司联合开发了HPPO工艺ꎬ2006年2月ꎬ美国陶氏化学公司和德国巴斯夫公司(DOW/BASF)合作研发成功的30万吨/年HPPO装置ꎬ在比利时的安特卫普开工建设ꎬ并于2009年顺利投产.同时ꎬ巴斯夫公司与苏威公司合资在该装置附近建造了一套年产20万吨的双氧水工厂ꎬ考虑到双氧水的分解ꎬ选择就近建立蒽醌法生产双氧水工厂.2008年6月ꎬDow公司与泰国暹罗水泥(SiamCement)集团在泰国马塔堡建设一套39万吨/年HPPO装置ꎬ2011年该套装置开车成功.详细流程见图2.图2㊀BASF公司的HPPO工艺流程图01㊀㊀吉㊀林㊀化㊀工㊀学㊀院㊀学㊀报㊀㊀2018年㊀㊀美国专利[5]对HPPO流程进行一定的描述ꎬ见图3ꎬ三台反应器采用串联形式ꎬ下进上出ꎬ与Enichem的工艺相似ꎬ只是双氧水系统是独立的ꎬ不是一体化ꎬ而是选择就近进行建设双氧水工厂ꎬ输送给HPPO工厂.专利中描述ꎬ反应器混合物先进行丙烯㊁环氧丙烷和甲醇㊁双氧水的分离ꎬ丙烯和环氧丙烷通过压缩进入C4塔进行脱除ꎬ塔顶丙烯返回系统ꎬPO侧线采出.专利[6]中还描述PO提纯塔采用隔壁塔进行提纯ꎬ利用此塔塔顶可采出0.2%的轻组分甲酸甲酯和乙醛ꎬ塔中侧采出纯度为99.99%的环氧丙烷ꎬ塔底重组分采出0.8%的水㊁甲醇㊁丙二醇.同时利用隔壁塔可以将甲醇环路中的二甲氧基甲烷脱除.甲醇㊁水系统进入加氢系统ꎬ脱除双氧水.第一甲醇塔ꎬ塔顶采出去第二甲醇塔ꎬ塔底去污水单元ꎬ第二甲醇塔塔顶采出一部分甲酸甲酯和DMMꎬ塔底纯度高的甲醇返回反应器.图3㊀DOW化学专利中对HPPO工艺图㊀㊀Basf/Dow公司的工艺特点是1.采用固定床管式反应器ꎬ原料下进上出.2.采用浓度50%的双氧水作为氧化剂.3.后续分离单元的思路是ꎬ先将丙烯㊁环氧丙烷和剩余的双氧水㊁甲醇分离ꎬ减少副产物的生成.分离出的丙烯㊁环氧丙烷经过压缩机压至精馏塔进行丙烯的脱除ꎬ丙烯返回反应单元ꎬ脱除一部分丙烷ꎬ塔底环氧丙烷㊁少量丙烯㊁甲醇进入PO精馏塔ꎬPO精馏塔采用两塔串联ꎬ塔侧采采出合格的POꎬ4.前面塔底分离出的甲醇㊁双氧水物流经过加氢工序后进入甲醇分离单元.进入第一甲醇塔前加酸反应ꎬ塔底丙二醇㊁水采至污水系统ꎬ塔顶物流甲醇浓度95%ꎬ一部分返回反应器ꎬ一部分进入第二甲醇塔ꎬ第二甲醇塔塔顶采出6%~8%轻杂质(甲酸甲酯㊁二甲氧基甲烷等)的馏分ꎬ塔底含量高的甲醇返回反应单元.2.2㊀赢创/伍德公司的HPPO工艺发展历程2005年赢创公司的前身Degussa公司与美国Headwaters合作ꎬ开发了H2㊁O2直接合成双氧水的工艺ꎬ2006年建设一套产能为几千吨的双氧水示范工厂ꎬ建设费用比蒽醌法低1/3ꎬ由于种种原因ꎬ至今未见进一步报道[7].2006年4月ꎬ韩国SKC公司采用德国赢创和伍德公司(Evonik/Uhde)HPPO工艺技术ꎬ在韩国蔚山建成一套10万t/a生产装置.2008年7月ꎬ该套装置投产成功ꎬ这是世界上第一套HPPO工艺制备环氧丙烷工业化生产装置.2017年该装置产能已经扩充到了15万t/a.2010年ꎬ中国吉林神华集团购买了Evonik/Uhde公司HPPO法技术专利ꎬ2012年ꎬ30万t/aHPPO装置在吉林省吉林市开工建设ꎬ并于2014年2月顺利投产成功ꎬ这是我国首套采用HPPO工艺生产环氧丙烷装置[8].2017年底最新消息ꎬ匈牙利摩尔集团的HPPO工艺新项目预计于2021年投产ꎬ该集团近期就项目签订了关键技术合同ꎬ涉及购买用于生产环氧丙烷的HPPO(过氧化氢制备环氧丙烷)专利技术授权及相应生产工艺设计.这将是赢创的第三套HPPO工厂.赢创的工艺特点是1.采用固定床列管反应器ꎬ原料上进下出.2.采用浓度70%的双氧水作为氧化剂.3.后续的分离单元与Basf/Dow工艺有所不同ꎬ先进行丙烯与甲醇㊁双氧水㊁环氧丙烷的分11㊀㊀第5期姜祥兵:HPPO工艺发展历程及不同技术许可方的工艺区别㊀㊀㊀离ꎬ分离出的丙烯返回系统ꎬ塔底甲醇㊁环氧丙烷进入PO预分离系统.4.PO预分离系统塔底甲醇㊁双氧水进入甲醇回收单元.塔顶粗PO进入PO精制塔进行提纯ꎬ该塔采用水合肼除醛ꎬ加水作为萃取剂ꎬ可提纯PO含量在99.97%以上ꎬ塔底甲醇与预分离塔底甲醇一起排至甲醇单元.5.甲醇物流经过加氢系统后ꎬ添加硫酸ꎬ进入第一甲醇塔ꎬ塔顶物流返回反应器ꎬ塔底物流进入第二甲醇塔.第二甲醇塔塔顶返回反应器ꎬ塔底丙二醇㊁废水进入废水回收单元.详细见图4.图4㊀赢创工艺HPPO工艺图3㊀Basf/Dow化学HPPO工艺和赢创/伍德公司的HPPO工艺的区别㊀㊀两个专利方的工艺各有各的优势ꎬ主要的区别在于反应器的进料形式和氧化剂的浓度.双方各自拥有最核心的催化剂生产工艺.后续的分离单元有所不同ꎬBasf/Dow化学HPPO工艺优先考虑的是将反应器出料混合物中的环氧丙烷㊁丙烯和双氧水㊁甲醇分离开来ꎬ大大减少了副产物的生成ꎬ同时甲醇物流中的二甲氧基甲烷有可靠的脱出方法.赢创/伍德公司的HPPO工艺是先分离丙烯ꎬ然后提纯POꎬ最后甲醇进行提纯ꎬ此工艺无法进行二甲氧基甲烷的脱出ꎬ会对产品质量造成一定的波动.但是此工艺中的能量集成思路ꎬ可降低一定的能源消耗.4㊀结㊀㊀论通过以上两种HPPO工艺的比较ꎬ两种工艺各有优势ꎬHPPO最主要的核心是催化剂ꎬ只有催化剂具备高的转化率和选择性才是工艺的根本ꎬ其次是反应器的三种组合形式ꎬ1.下进上出的管式反应器ꎬ2.上进下出的管式反应器ꎬ3.反应器串联形式.后续分离单元主要是两种形式ꎬBasf/Dow化学的分离顺序考虑到副产物二甲氧基甲烷的去除ꎬ赢创的工艺考虑更多的是节能[10].还有一项重要的就是HPPO工艺会有一定量的副产物如:丙二醇单甲醚[9]㊁丙二醇异甲醚㊁丙二醇等ꎬ希望两种工艺也能对后续的处理给出更好的工艺设计ꎬ因为副产物的回收也是同等重要的.国内的中石化㊁中触媒公司也拥有国产化的HPPO工艺包ꎬ中石化有10万吨的工厂ꎬ中触媒的技术也在进行工业化ꎬ反应器形式和后续分离单元都是大同小异ꎬ真正的核心就是催化剂的性能ꎬ而且需要自主研发ꎬ因此未来谁拥有良好性能的催化剂技术ꎬ谁将成为此项工艺的赢家.参考文献:[1]㊀唐绪龙ꎬ蔡挺ꎬ张春玲ꎬ等.环氧丙烷市场分析[J].现代化工ꎬ2012ꎬ32(12):1 ̄5.[2]㊀崔小明.国内环氧丙烷的供需现状及发展前景分析[J].石油化工技术与经济ꎬ2016ꎬ32(1):16 ̄22.[3]㊀孟纪文ꎬ李钢ꎬ郭新闻ꎬ等.过氧化氢与环氧丙烷生产的集成工艺[J].现代化工ꎬ2003ꎬ12(23):21 ̄23.[4]㊀罗小兰ꎬ于剑昆.意大利艾尼化学公司高效一体化21㊀㊀吉㊀林㊀化㊀工㊀学㊀院㊀学㊀报㊀㊀2018年㊀㊀HPPO工艺简介[J].聚氨酯工业ꎬ2011ꎬ32(1):42.[5]㊀AnnaForlinꎬPaoloTegonꎬGiuseppePaparatto.Processforthecontinuousproductionofanolefinicoxide[P].USPatent:71385342B2ꎬ2006.[6]㊀BasllerPeterꎬGobbelHans ̄GeorgꎬTelesJoaquimHen ̄riqueꎬMethodforcontinuouslyoperatedpuredistillationofoxiraneꎬespeciallypropyleneoxide[P].USPatent:211541A1ꎬ2005.[7]㊀于剑昆ꎬ郭菊荣ꎬ赵晓东ꎬ等.国内外HPPO工业化技术进展[J].化学推进剂与高分子材料ꎬ2017ꎬ15(1):21.[8]㊀张志丰ꎬ甄宏野ꎬ吴广铎ꎬ等.环氧丙烷技术经济比较及市场分析[J].石油化工技术与经济ꎬ2009ꎬ25(5):30 ̄34.[9]㊀杨英杰ꎬ罗志臣ꎬ于丽颖ꎬ等.丙二醇甲醚类化合物合成工艺的研究[J].吉林化工学院学报ꎬ1998ꎬ15(1):1 ̄4.[10]崔国星ꎬ林明穗ꎬ林向阳.甲醇变压逆流双效精馏系统工艺模拟与优化[J].吉林化工学院学报ꎬ2009ꎬ(2):6 ̄11.DevelopmentofHPPOProcessandDifferentTechniqueofLicensorJIANGXiang ̄bing(JishenChemicalIndustryCo.Ltd.ꎬJilinCity132000ꎬChina)Abstract:Introducesthedevelopmentcourseofhydrogenperoxidedirectoxidationprocessꎬemphaticallyintro ̄ducestheBasf/DowchemicalandEvonik/Uhdecompanyprocessꎬsuchasthereactorformsandthedifferentseparationunitꎬandputforwardthehydrogenperoxidedirectoxidationprocessdevelopmentdirectioninthefu ̄ture.Keywords:Hydrogenperoxideꎻpropyleneoxideꎻhydrogenperoxidedirectoxidation31㊀㊀第5期姜祥兵:HPPO工艺发展历程及不同技术许可方的工艺区别㊀㊀㊀。

以丙烯为原料制取对环氧丙烷的工艺流程设计平芳【摘要】环氧丙烷是一种重要石油化工基础原料,该文选择异丙苯过氧化氢法制取环氧丙烷工艺,分别对异丙苯空气氧化生产异丙苯过氧化氢、氧化液中的有机酸和水去除、CHP氧化丙烯制备环氧丙烷、环氧丙烷精制、异丙苯回收等5个工段进行工艺流程设计。

该设计有利于减少副产品、降低投资、提高资源利用率和综合经济效益,减少环境污染。

%Propylene oxide is a kind of important basic petrochemical raw materials. In this paper, propylene oxide preparation technique through cumene hydrogen peroxide method is selected. Five technical sections, cumene oxidation with air in the production of cumene hydroperoxide, removal of organic acid and water oxidation liquid, CHP oxidation of propylene to preparation of epoxy propane, propylene refining, and cumene recovery, are simulated and designed. This design helps to reduce by-product and investment, it can also improve resource utilization rate and the comprehensive economic benefits. The design is beneficial to reduce the environmental pollution.【期刊名称】《科技创新导报》【年(卷),期】2016(013)012【总页数】3页(P56-57,59)【关键词】丙烯;环氧丙烷;流程模拟;合成工艺【作者】平芳【作者单位】液化空气杭州有限公司浙江杭州 310012【正文语种】中文【中图分类】TQ22环氧丙烷是一种重要石油化工基础原料,也是除聚丙烯和丙烯腈外的丙烯第三大衍生物。

环氧丙烷工艺环氧丙烷是一种重要的有机化工原料,广泛应用于树脂、涂料、塑料、粘合剂等领域。

环氧丙烷工艺是生产环氧丙烷的关键技术之一,本文将就环氧丙烷工艺的原理、流程、设备和应用等方面进行详细介绍。

一、环氧丙烷工艺原理环氧丙烷是由丙烯和过氧化氢在催化剂存在下发生环氧化反应得到的。

反应式如下:CH2=CHCH3 + H2O2 → CH2OCHCH3 + H2O环氧丙烷工艺的核心是催化剂的选择和反应条件的控制。

目前常用的催化剂有碱式离子交换树脂、硫酸铵、硫酸亚铁等。

反应温度一般在20-40℃之间,反应压力一般为0.1-0.3MPa,反应时间为2-4小时。

二、环氧丙烷工艺流程环氧丙烷工艺流程包括原料处理、反应、分离、精馏等步骤。

1. 原料处理丙烯和过氧化氢是生产环氧丙烷的两个主要原料。

丙烯一般通过石油炼制或煤化工生产得到,过氧化氢则可以通过工业氧化剂的氢氧化法或电解法等途径制备。

2. 反应将丙烯和过氧化氢按一定比例加入反应釜中,加入催化剂后开始反应。

反应温度、压力、时间等参数需要根据催化剂的种类和反应条件进行调整。

反应后得到环氧丙烷和水。

3. 分离将反应后的混合物进行分离,将环氧丙烷和水分离开来。

4. 精馏将分离后的环氧丙烷进行精馏,得到纯净的环氧丙烷产品。

三、环氧丙烷工艺设备环氧丙烷工艺设备主要包括反应釜、分离器、精馏塔等。

反应釜一般采用不锈钢或玻璃钢材质,具有耐腐蚀、耐高温等特点。

分离器和精馏塔则需要具备良好的分离效果和传热效率。

四、环氧丙烷工艺应用环氧丙烷是一种重要的有机化工原料,广泛应用于树脂、涂料、塑料、粘合剂等领域。

其中,环氧树脂是环氧丙烷的重要应用之一。

环氧树脂具有优异的物理性能和化学稳定性,被广泛应用于电子、航空、汽车、建筑等领域。

总之,环氧丙烷工艺是生产环氧丙烷的关键技术之一。

本文介绍了环氧丙烷工艺的原理、流程、设备和应用等方面的内容,希望能对环氧丙烷工艺的研究和应用有所帮助。

环氧丙烷应用和生产主要工艺路线一、环氧丙烷基础性质中文别称:氧化丙烯英文名称:Propylene Oxide(简称PO)分子式:C3H6O分子量:58.08相对密度:0.859 g/cm3(20℃)熔点:-112℃沸点:34℃环氧丙烷易溶于水,是无色透明的低沸易燃液体,具有类似醚类气味。

环氧丙烷在铁、锌等碱金属存在下易引起自聚反应,所以必须用干氮或者其他惰性气体贮存在容器内加以保护,使用不锈钢洁净容器进行贮存,不适宜长距离运输。

二、环氧丙烷的应用领域环氧丙烷(PO)是一种重要的有机化工原料,是除了聚丙烯和丙烯腈之外的第三大丙烯衍生物。

环氧丙烷主要用于聚醚多元醇以及丙二醇及丙二醇醚等的生产。

聚醚多元醇(PPG)主要用于生产聚氨酯塑料,其次用作表面活性剂(如泡沫稳定性、造纸工业消泡剂和原油破乳剂等),也可用作润滑剂和专用溶剂等。

丙二醇(PG)主要用作抗冻剂、有机溶剂等,也用于生产环氧树脂、不饱和聚酯树脂等,还用于生产医药等的重要中间体。

丙二醇醚是用途广泛的低毒性有机溶剂。

全球环氧市场主要是生产聚醚多元醇,约占70%;其次是生产丙二醇。

在我国约85%的环氧丙烷用于生产聚醚多元醇,约8%用于生产丙二醇,其次是生产丙烯酸酯(2%)和醚类(2%)。

因国内聚醚多元醇的厂家主要集中在山东、上海、江苏等地区,所以这些地区也是环氧丙烷最大的消费地。

二、环氧丙烷主要生产工艺1、氯醇法,(1931实现工业化)主要反应式:⏹氯醇化反应⏹皂化反应皂化是氯醇与碱反应制取环氧化物的过程。

氯醇法制环氧丙烷的原料消耗80年代,我国引进了日本旭硝子、日本三井、美国陶氏等公司的氯醇法技术,我国的生产企业不断对氯醇法工艺装置进行改扩建,使我国环氧丙烷的产能得到了较大的突破;但氯醇法工艺每生产1t环氧丙烷大约有40~60t含氯化物的废水和2~4t的废渣产生,这种工艺生产的废水处理非常困难,污染严重。

此外,氯醇法生产过程中产生的次氯酸也对设备有很大的腐蚀,因此,不管是从经济方面,还是环境保护方面,氯醇法生产工艺都已经不适应现代社会的发展。

异丙苯过氧化工艺流程异丙苯过氧化工艺流程异丙苯过氧化是一种常用于有机合成工艺的方法,可以产生具有高添加值的有机过氧化物。

下面是异丙苯过氧化的工艺流程:原料准备:1. 参与反应的原料主要有异丙苯、过氧化氢、催化剂等。

其中过氧化氢是反应的氧化剂,催化剂可以是过渡金属盐类,如氯化钴、氯化铯等。

2. 需要准备好反应容器,可以选择化学反应釜或其他合适的反应设备。

反应步骤:1. 将异丙苯加入到反应容器中,并且在温度控制下,保持搅拌使其均匀混合。

2. 按照一定的摩尔比例加入过氧化氢。

摩尔比的选择可以根据具体反应的要求来确定,一般而言,过氧化氢的用量可以设置为异丙苯的2-3倍。

3. 加入催化剂。

催化剂的用量相对较少,一般可设置为异丙苯的0.1-0.3倍。

4. 控制反应温度,通常在30-50摄氏度之间。

温度的选择可以根据具体反应的要求来确定,反应温度过高容易导致副反应的发生,温度过低则反应速度较慢。

5. 反应时间的长短可以根据具体的反应条件来确定,一般在1-5小时左右。

反应进行的时间越长,反应的程度越高,产物的收率也会更高。

6. 反应结束后,将反应液进行过滤和溶剂的回收,得到的溶液可以根据需要进行进一步的分离和纯化。

7. 对于一些有机合成反应来说,异丙苯过氧化反应通常只是作为一个中间步骤,通过将得到的过氧化物与其他反应物一起进行后续反应,来合成目标化合物。

8. 反应结束后,需要对设备进行清洗和维护,以确保设备的正常运行和下一次反应的顺利开展。

异丙苯过氧化工艺流程中关键的一步是选择催化剂的种类和用量,不同的催化剂会对反应的速率和产物的形成有不同的影响。

此外,温度、摩尔比例和反应时间的选择也会对反应结果产生重要影响。

因此,在实际操作中,需要根据具体反应要求的不同来选择适当的条件,以提高反应的效率和产物的质量。

萃取精馏分离环氧丙烷-水-甲醇混合物1.前言环氧丙烷(PO)是重要的有机化工原料,主要用于生产聚醚多元醇、丙二醇和各类非离子表面活性剂。

目前,过氧化氢直接氧化法(HPPO法)和过氧化氢异丙苯法(CHP法)是国内外PO生产工艺的研究热点。

HPPO法、CHP 法等生产工艺反应产物中均含有杂质水和甲醇。

聚合级PO对产品纯度和杂质含量有较高的要求。

所以脱除环氧丙烷中的水、甲醇至关重要。

PO和甲醇在常压或稍高压力下可形成共沸物,PO对水的相对挥发度接近于1,因此需要采用萃取精馏的方法来精制PO。

经过实验验证,本工艺采用的萃取剂为1,2-丙二醇。

2.工艺设计PO和甲醇在常压或稍高压力下可形成共沸物,PO对水的相对挥发度接近于1,因此需要采用萃取精馏的方法来精制PO。

PO生产装置设计规模为200 kt/a。

萃取精馏塔粗PO的进料流量为25.5 t/h,进料组成为PO 98.0%(w),水1.4%(w),甲醇0.6%(w),温度为40℃。

设计要求:PO产品中PO含量大于等于99.99%(w),甲醇含量小于等于5×10-6(w),水含量小于等于 2×10-5(w)。

萃取精馏分离PO-水-甲醇混合物的工艺流程。

该工艺为二塔流程,由萃取精馏塔和萃取剂回收塔组成。

萃取剂从萃取精馏塔上部进料,根据损失,间歇补充,萃取剂进料位置以上为精馏段,主要作用是使PO与萃取剂分离;萃取剂进料和粗PO进料之间为萃取段,主要作用是使杂质甲醇、水与PO分离,阻止甲醇、水向塔顶富集;粗PO进料位置以下为提馏段,主要作用是阻止PO 向塔釜富集。

萃取精馏塔塔顶得到PO产品,萃取精馏塔釜液进入萃取剂回收塔。

在萃取剂回收塔塔顶脱除杂质水和甲醇,塔釜液为回收的萃取剂经过冷却后循环至萃取精馏塔。

常压下PO沸点为34.5 ℃,常压操作时塔顶冷凝器难以使用冷却水作为冷却介质,为避免使用低温冷剂,萃取精馏塔宜采取加压操作。

根据PO沸点随操作压力的变化,PO在0.18 MPa(绝压)时沸点为51.6 ℃,考虑到夏季传热温差的要求,该温度下仍可以采用循环冷却水作为冷却介质,因此萃取精馏塔操作压力选定为0.18 MPa(绝压)。

环氧丙烷制备工艺《环氧丙烷制备工艺》环氧丙烷是一种挺重要的有机化合物呢。

它在化工领域就像一个小明星,很多地方都得用到它。

那它是怎么制备出来的呢?这就有好多有趣的方法。

有一种氯醇法。

想象一下,就像一场神奇的化学魔术。

原料丙烷在氯气和水的作用下开始变身。

丙烷就像是一个等待改造的小木偶,氯气和水就像是有魔法的工具。

氯气像个调皮的小捣蛋鬼,钻进丙烷的分子世界里,然后经过一系列复杂的反应,就慢慢生成了氯丙醇。

不过这还没完呢,这个氯丙醇又要经过石灰乳的处理,就好像是给它进行最后的梳妆打扮,最后才变成环氧丙烷这个小明星。

不过这个方法也有点小麻烦,会产生不少氯化钙废水,处理这些废水就像打扫魔术表演后的一地狼藉,挺让人头疼的。

还有共氧化法。

这方法就像是找了几个小伙伴一起合作来完成任务。

比如说,有一些大工厂会用乙苯或者异丁烷跟丙烯一起反应。

丙烯在这个过程中就像是主角,而乙苯或者异丁烷就是它的好搭档。

它们在特定的反应条件下,互相作用,就像小伙伴们齐心协力搭建积木一样。

这种方法的好处就是产品质量比较好,就像精心搭建的积木城堡很稳固。

但是呢,这个方法也有自己的小缺点,它的工艺流程比较复杂,就像搭一个超级复杂的乐高城堡,需要很多步骤,而且投资成本还比较高,就像买那些乐高积木花费不少钱。

现在又有了直接氧化法,这有点像走捷径。

直接用氧气或者过氧化氢来氧化丙烯。

丙烯就像个勇敢的小战士,直接面对氧气或者过氧化氢的挑战,在催化剂的帮助下,快速地转化成环氧丙烷。

这个方法比较环保,就像选择了绿色出行方式一样。

没有那么多的污染物产生,就像绿色出行没有那么多尾气排放。

不过这个方法的技术要求很高,就像走钢丝一样,需要精确地控制反应条件,要是稍微有点偏差,可能就得不到想要的环氧丙烷了。

从这些制备工艺来看,每一种都有它的优缺点。

氯醇法虽然传统但是废水处理麻烦。

共氧化法产品质量好但成本高流程复杂。

直接氧化法环保但技术难度大。

对于生产环氧丙烷来说,没有一种方法是完美的。

HPPO工艺技术概况和生产工艺中涉及的关键问题姜祥兵【摘要】综述了国内外过氧化氢直接氧化法(HPPO)工艺的发展历程和技术概况,包括Basf/Dow化学、赢创/伍德公司、中石化、怡达化工工艺的技术特点和工艺流程,重点分析了HPPO工艺的机理、副反应发生的条件、反应溶剂的选择、环氧丙烷(PO)的提纯方法等,并提出HPPO生产工艺中还存在的一些关键问题.【期刊名称】《吉林化工学院学报》【年(卷),期】2019(036)003【总页数】8页(P9-16)【关键词】环氧丙烷;TS-1催化剂活性;过氧化氢;HPPO;溶剂解反应;生产工艺【作者】姜祥兵【作者单位】吉神化学工业股份有限公司,吉林吉林132000【正文语种】中文【中图分类】TQ072环氧丙烷(简称PO),也称氧化丙烯、甲基环氧乙烷,是第三大丙烯类衍生物.是无色醚类液体,具有低沸点和易燃性.工业产品通常是两种对映体的外消旋混合物.它与水部分混溶,可与乙醇和乙醚混溶.其主要用途是生产聚醚多元醇和丙二醇.它也是制备丙二醇醚,阻燃剂,非离子表面活性剂和增塑剂的主要原料.其中,聚醚多元醇是生产聚氨酯泡沫,保温材料,弹性体,粘合剂和涂料的重要原料.各种非离子表面活性剂广泛用于石油、化学、农药、纺织和日化行业[1].它是一种非常重要的有机化合物原料,具有广阔的发展前景.目前,制备环氧丙烷的方法有氯醇法,共氧化法,异丙苯过氧化氢法(CHPPO法)和过氧化氢的直接氧化法(HPPO).氯醇法制备环氧丙烷生产工艺最早实现了工业化,但对环境污染严重,属于落后产能,逐步进行淘汰中.除生产PO外,联产叔丁醇或苯乙烯的共氧化法,主要的缺点是设备造价高、施工周期长、投资大、工艺流程复杂、丙烯纯度要求高和环境污染,生产过程中有大量联合产物,未来发展主要取决于市场情况及联合产品的销售状况[2],目前该工艺的技术许可方有壳牌、雷普索尔、利安德三家公司,国内大型炼化一体化企业大多选择此类工艺流程.鉴于目前工业制备PO工艺路线存在的弊端,HPPO工艺因其流程简单、副产物少和绿色无污染的特点成为国内外研究的热点,该过程通过双氧水直接环氧化丙烯制环氧丙烷,原料无腐蚀,无毒,反应条件温和,符合绿色化学和原子经济发展的要求,是一种新型绿色工艺[3].下面结合多年从事PO生产的经历和对HPPO工艺的不断研究,对国内外HPPO 工艺的发展历程和技术概况进行了介绍,重点分析工艺机理、副反应发生条件、溶剂解反应等,并提出了HPPO工艺生产中存在的一些需要解决的问题.1 国内外HPPO工艺发展历程和技术概况意大利Enichem公司是最早研究HPPO工艺的机构,在20世纪80年代,用于HPPO工艺的钛硅分子筛催化剂研制成功,早期采用的是过氧化氢和环氧丙烷生产的集成工艺,后来,Enichem公司的聚氨酯业务被美国Dow化学公司并购,该技术随之并入Dow化学公司[4].1.1 Basf/Dow化学HPPO工艺2003年,巴斯夫和陶氏化学公司联合开发了HPPO工艺,目前投产的工业化装置有,2009年在比利时安特卫普投产的30万吨/年HPPO装置,2011年Dow公司与泰国暹罗水泥(Siam Cement)集团在泰国马塔堡投产的一套39万吨/年HPPO装置,在这两套装置中丙烯在管式反应器中与双氧水液相环氧化反应,甲醇作为溶剂,反应条件温和,在专有的TS-1催化剂作用下,过氧化氢完全转化,PO产品的选择性很高.反应混合物经过氧去除、粗PO分离和提纯、溶剂回收等工序,得到高纯度的PO,高纯度的溶剂返回反应系统再利用,废水流(含丙二醇、丙二醇醚)进入后续工序.简单工艺流程见图1.图1 BASF公司的HPPO工艺流程巴斯夫欧洲公司的专利[5],介绍了一种连续制备环氧丙烷的方法,在钛硅沸石分子筛催化剂(中孔二氧化硅基质)的存在下,丙烯在甲醇溶剂中与过氧化氢反应,生成环氧丙烷,反应进料中添加钾阳离子和至少一种磷的羟基酸阴离子形式的磷,钾和过氧化氢的摩尔比为133,使反应介质的PH保持在4.8~6.5,可获得较高的选择性,减少副产物的生成.反应器采用两台串联的形式,第一台为恒温固定床管式反应器,第二台串联的是绝热固定床反应器,原料采用下进上出,反应器压力2~4Bar,反应温度30~70 ℃,双氧水的浓度优选为30%~50%,丙烯相对于过氧化氢进料摩尔比为1.05~1.5.两个反应器R1并联可交替操作或再生,并与反应器R2进行串联.为了在生产过程中PO获得高的选择性同时获得高的过氧化氢转化率,在不违反动力学规律的前提下,反应器R1的转化率控制在90%左右,反应器R1顶部出料进入一个精馏塔,将丙烯、环氧丙烷与甲醇、双氧水进行分离,含有双氧水的物料和新鲜丙烯一起进入反应器R2,将双氧水全部消耗掉,R2出料经过一个精馏塔,精馏塔塔顶物料丙烯返回系统,塔底物料进入后续分离单元,提纯环氧丙烷和甲醇.PO提纯采用双塔精馏,产品纯度可达到99.99%,甲醇提纯同样是双塔操作,甲醇塔采用隔壁塔的设计形式,可将大部分的丙二醇甲醚从侧排口排除,降低循环甲醇中的杂质,同时降低底部废水的COD值.反应工序的简单流程见图2.图2 BASF专利反应工序流程1.2 赢创/伍德HPPO工艺2006年4月,韩国SKC公司使用德国Evonik/Uhde公司的HPPO工艺技术在韩国蔚山建造了一套年产10万吨的生产装置.2008年7月,该套装置成功投入生产,这是世界上第一套HPPO工艺制备环氧丙烷工业化生产装置.2017年该装置产能已经扩充到了15万吨/年.2012年,30万吨/年HPPO装置在吉林省吉林市开工建设,项目采用Evonik/Uhde公司HPPO法技术专利,并于2014年2月顺利投产,我国首套采用HPPO工艺生产环氧丙烷装置在吉林市落地生根[6],使我国环氧丙烷产业打开了新的篇章.2018年12月6日山东齐翔腾达公司与赢创、韩国SKC公司签约合作备忘录,筹备在山东建设30万吨/年HPPO装置,如果项目达产,将是赢创工艺在中国的第二套HPPO装置.赢创/伍德公司HPPO工艺采用原料上进下出的固定床管式反应器.70%浓度的双氧水用作氧化剂,所述反应器为并联,丙烯与过氧化氢的摩尔比是1~4,甲醇与过氧化氢的摩尔比为2~6,反应压力为1~3 MPA,反应温度为30~60 ℃,液态氨的添加量为过氧化氢(100%计)的500~1 400 ppm.反应器具有独立的冷却单元,后续的分离单元首先将丙烯与甲醇、过氧化氢、环氧丙烷分离,并提纯丙烯返回系统,塔底部甲醇和环氧丙烷进入PO预分离系统.PO预分离系统底部甲醇和过氧化氢进入甲醇回收装置.塔顶部的粗PO进入PO精制塔进行净化.精制塔使用水合肼去除醛,水用作萃取剂,使塔顶PO含量大于99.97%后采出[7].精制塔底部甲醇与预分离底部甲醇一起送入甲醇单元中.通过氢化系统后,将硫酸加入第一甲醇塔中,将塔顶合格甲醇返回反应器,并将塔底物流送入第二甲醇塔.第二甲醇塔顶部合格甲醇返回反应器,塔底的丙二醇和废水进入废水回收装置.简单流程见图3.图3 赢创/伍德HPPO工艺流程1.3 国内HPPO工艺中国石化石油化工科学研究院、长岭石化科技公司和长岭炼化合作开发了钛硅分子筛催化HPPO技术,并建立一套1 kt/a HPPO中试装置,使用HPO-1空心钛硅分子筛为催化剂,运行超过6 000 h,双氧水转化率96%~99%,PO选择性为96%~98%[8],催化剂活性未明显下降,采用双共沸蒸馏工艺分离提纯的PO产品的纯度不小于99.97%.2013年1月中国石化集团公司在长岭炼化建设一套年产10万吨HPPO工业装置,于2014年7月25日建成,2014年12月6日试车成功,反应压力2.0 MPa,反应温度65 ℃的操作条件下,确定了甲醇/双氧水的摩尔比和丙烯/双氧水的摩尔比1.2~2.5,双氧水质量空速0.8~1.2 h-1,12月21日产出合格PO,PO选择性和双氧水转化率均超过98.5%.后期的开车过程中,由于催化剂和双氧水的问题,装置进行停车整改,2018年3月26日,装置重新开工,4月4日产出合格品.2018年12月18日,长岭炼化双氧水法制环氧丙烷成套工艺对外宣布成功.简单流程见图4.图4 中石化HPPO工艺流程2015年3月13日蓝色星球环保新材料有限公司年产40万吨环氧丙烷项目在金坛市开工,此项工艺采用大连中触媒公司自主研发的工艺包和催化剂技术.期待其建成、开工的顺利.此项目提纯出的甲醇进入甲醇制丙烯工段,反应器始终采用新鲜甲醇作进料,可以提高催化剂的反应活性,含有杂质的甲醇进行丙烯的制取工段,生成的丙烯给环氧化反应器供料,形成了很好的循环,是一个很好的优化方案. 2016年9月8日,泰兴怡达化学有限公司环氧丙烷及醇醚一体化一期项目在泰兴经济开发区开工.一期项目计划投资约15亿元,建设15万吨/年环氧丙烷、22万吨/年50%双氧水装置.二期项目计划投资约20亿元,建设20万吨/年环氧丙烷、28万吨/年50%双氧水、10万吨/年醇醚及其乙酸酯一体化装置.此项目工艺采用大连理工大学的的工艺包和催化剂技术.由于怡达化学最初的产业是丙二醇醚,此项目废水中的丙二醇醚提纯后,可供后续装置的原料,形成产业链.工艺流程见图5.图5 怡达化工HPPO工艺流程此工艺过氧化氢溶液浓度为27.5%~60%,反应压力为10~30bar,温度为30~80 ℃,将新鲜的丙烯、循环丙烯、溶剂和过氧化氢溶液充分混合后,在装有钛硅沸石分子筛的固定床反应器中进行环氧化反应,生成环氧丙烷粗产品.将粗产品通过泵打入粗分塔,进行未反应丙烯、环氧丙烷与甲醇、双氧水的分离.粗产物经过丙烯闪蒸塔以实现未反应丙烯的分离并进入轻组分回收塔.由丙烯闪蒸塔和轻组分回收塔分离的丙烯和轻组分经压缩机压缩,然后进入不凝气体分离塔.丙烯从分离塔的底部返回系统,尾气通过废气吸收装置排出.通过轻组分回收塔处理的环氧丙烷在纯化塔中进行萃取蒸馏,以获得高纯度的环氧丙烷.由粗分塔和环氧丙烷纯化塔分离的残余液体进入溶剂回收塔,实现溶剂的回收再利用[9].该工艺经过反应器后的混合物先进行了先进行丙烯、环氧丙烷与甲醇、双氧水的分离,分离出的丙烯返回系统,塔底甲醇进入溶剂回收单元,环氧丙烷进入PO分离系统.该工艺及时将PO与甲醇、双氧水分离,可减少PO副反应产物丙二醇甲醚和丙二醇的生成.未来还会有更多的国内企业涉足HPPO工艺,生产环氧丙烷,国内企业面临的是催化剂的性能、双氧水的生产、后续PO提纯等诸多问题,目前实现HPPO工艺工业化的只有Basf/Dow化学、赢创/伍德、中石化三家公司,下文将从HPPO工艺的机理、副反应发生的条件、反应溶剂的选择、催化剂的活性等方面来分析HPPO工艺技术的特点.2 钛硅沸石(TS-1)催化的丙烯环氧化反应中的影响因素HPPO工艺采用的是在钛硅沸石(TS-1)催化作用下,双氧水直接氧化丙烯制环氧丙烷,此工艺属于环境友好的项目,产物中除环氧丙烷、水之外,副产物仅有丙二醇甲醚、丙二醇.本章将分析钛硅沸石催化作用下环氧化反应的影响因素,考察了溶剂的影响、中和TS-1酸性中心产生的影响、溶剂解反应的影响、TS-1催化活性的影响,为环氧化生产工艺提供了理论依据.2.1 钛硅分子筛催化丙烯环氧化反应机理HPPO工艺的主要反应是丙烯与过氧化氢进行环氧化反应生成水和环氧丙烷,反应机理如下:在钛硅沸石上,配位水与过氧化氢和甲醇进行交换.后者通过五元过渡态C的形成促进活性物质的生成,使丙烯能够冲击失活的过氧基团.系统过多的碱的出现会导致过渡态复合物的去质子化以及催化剂惰性物质D和E的生成,从而阻塞催化剂造成活性降低[10].反应机理见图6.图6 钛硅分子筛催化五元环机理2.2 溶剂的选择与应用在HPPO工艺中需要添加一种溶剂,质子性溶剂,如醇分子的H原子与Ti(OOH)的末端O形成氢键,从而大大增加了五元环过渡态的稳定性,例如甲醇、乙醇、丙醇等.非质子性溶剂,如乙腈和乙醚,不能与Ti(OOH)形成氢键,因为不含有质子给予体基团,并且对五元环过渡态没有稳定作用,所以在环氧化反应中的活性明显低于醇溶剂.极性溶剂的醇分子越大,则五元环上基团就越大,阻碍了五元环的形成,烯烃分子就越不易接近五元环,催化活性就会越来越差,因此HPPO工艺中都选择甲醇作为溶剂,甲醇不但参与五元环催化活性中心的形成,更重要的是可将生成的环氧化物带出孔道,避免环氧化物吸附在催化剂活性中心.但是选择溶剂甲醇也有缺点,甲醇更容易与环氧丙烷在活性中心内进行溶剂解反应生成丙二醇醚,这也是造成环氧丙烷选择性低的原因.2.3 环氧丙烷溶剂解效应在固定床中考察催化剂环氧化反应的性能时,我们会发现环氧化物产率与稳定性都较高的条件下,环氧丙烷的选择性往往却偏低,并且有大量的副产物丙二醇甲醚生成,环氧丙烷和甲醇在酸碱催化作用下生成丙二醇甲醚,所生成的丙二醇甲醚异构体中,有丙二醇单甲醚(仲醇)和丙二醇异甲醚(伯醇),碱性条件下开环是由空间因素决定的,产物是仲醇衍生物,酸性条件下是电子因素决定的,产物是伯醇衍生物,PO的醚化产物伯醇占大多数,因此可以判断溶剂解反应副产物的生成是由酸催化引起的.催化剂内的酸性的来源是TS-1晶格缺陷处的SiOH基团或者TS-1与水配位形成的TiOH,此外TS-1与H2O2的相互作用也能产生酸性位,醇分子参与形成活性中间体使体系酸性增加.在TS-1中含有的酸中心作用下,环氧丙烷与溶剂可以在钛硅沸石分子筛孔内发生溶剂解反应.当用水作为溶剂时,基本只存在Eq1和Eq2,即Ⅱ和Ⅲ能够比较稳定的存在于这种贫有机质的环境中.当用醇类作为溶剂,基本只存在Eq2和Eq3,Eq3是反应控制步骤,在这种富含有机溶剂的情况下,存在大量的Ⅳ与少量的Ⅲ和Ⅱ,Ⅱ和Ⅲ能够催化分解双氧水,不具有催化环氧丙烷溶剂解反应的特性,Ⅳ既可以催化环氧丙烷溶剂解反应,又可以催化双氧水分解反应,其中Ⅱ和Ⅲ催化双氧水分解的活性大于Ⅳ.详见图7.图7 钛硅沸石分子筛活化机理当采用各种醇作为溶剂时,溶剂解反应速率如下:甲醇>乙醇>正丙醇>异丙醇,随着醇类溶剂中C链的逐渐增加,活性物质Ⅳ无法形成,溶剂解较难进行.随着甲醇溶剂中水含量的增加,将促进双氧水的分解,双氧水有效利用率低,环氧化物产率低,当完全用水作为溶剂时,由于主要存在Ⅱ物种,双氧水有效利用率较低,双氧水转化率较高,环氧化物产率较低.因此实际生产中应该严格控制甲醇溶剂中水的含量,同时TS-1具有疏水性,水的存在,有利于PO吸附在钛硅沸石分子筛上,这种吸附力很强,在反应体系中不宜脱附,从而阻碍环氧化反应的活性.2.4 中和酸性中心提高选择性前面已经提到了选择甲醇做溶剂的优点,但是最大的缺点是甲醇易与环氧丙烷在催化剂的五元活性中心内发生溶剂解反应,生成丙二醇甲醚,导致环氧丙烷选择性的降低.为了提高选择性,我们必须消除起到催化作用的酸性来源.当前工艺上普遍选择液氨作为中和剂来调节反应器进料的PH,进而中和催化剂中的酸性物质.巴斯夫专利提出进料中的钾和过氧化氢的摩尔比为133微摩,可获得较高的选择性,减少副产物的生成.随着加入到原料中的液氨的量增加,过氧化氢的有效利用率,环氧丙烷的产率和丙烯的转化率降低,环氧丙烷的选择性增加.但是,液氨加入过量会与环氧化反应的活性中心结合,导致催化剂部分失活.可通过减少进料中的液氨量来恢复环氧化反应的活性.同时过量的液氨加入,还会导致后部精制单元碱度的增加,因此工业化生产中要综合考虑,确定最优的液氨加入量,对反应活性和环氧丙烷选择性有一个权衡.2.5 催化剂的失活TS-1的失活是由于环氧丙烷和副产物丙二醇单甲醚在TS-1中酸中心作用下,在TS-1微孔中形成一定量的低聚物环氧丙烷和低聚醚,因为这些低聚物的链长度较长,空间阻碍大,在沸石孔道内的扩散速率较慢,容易阻塞孔道,使反应物无法达到活性位上,从而导致失活.见图8.图8 钛硅沸石失活原理闫海生等的专利[11]中描述过,环氧丙烷可以TS-1的酸中心催化下发生自聚合,主要生成二聚环氧丙烷,还有痕量的三聚环氧丙烷,也是影响催化剂活性的因素. 所有失活物种的生成均与环氧丙烷活泼的化学性质有关,因此产物环氧丙烷越快离开反应器,对环氧化反应越有利.3 生产工艺中涉及的关键问题结合以上的HPPO工艺技术概况和工艺机理、溶剂选择与应用、催化剂活性等方面的论述,提出HPPO生产工艺需要解决的一些关键问题.3.1 原料双氧水的质量控制HPPO工艺所选用的基本上都是蒽醌法分离并浓缩得到的双氧水溶液,高浓度的双氧水具有很高的分解率,不便于长距离运输,因此HPPO工艺都选择就近建设一座双氧水工厂作为配套.为了得到更好的环氧化反应,需要保证双氧水的质量.Solvay公司专利中指出,若双氧水溶液满足如下两个特征,则它在HPPO工艺中可获得最佳的选择性和转化率:同时满足:PHmin=3.45-0.0377×H2O2,PHmax=3.76-0.0379×H2O2,总有机碳优选100~250 PPM,离子质量分数100~600 PPM,巴斯夫工艺的双氧水优选40%~50%,未经提纯的双氧水[12].赢创工艺选择的双氧水是60%-70%浓度,HPPO工艺所用的双氧水满足如下条件:①碱金属质量比(相对于H2O2下同)小于35 PPM;②PKb小于4.5的胺的质量比小于10 PPM;③阴离子(硝酸根、磷酸根等)质量为200~600 PPM[13].解决双氧水质量问题是HPPO工艺的一个关键点,结合催化剂的性能选择合适的双氧水组成至关重要.3.2 反应器组合形式和后续分离单元的选择HPPO工艺所选用的基本上都是固定床管壳式反应器,外部配有独立的冷却单元,进行反应温度的调控,巴斯夫工艺选择两台反应器串联的形式,每台反应器出料都有一个提纯塔,将环氧丙烷和丙烯分离出来,多余的双氧水进入串联的第二个反应器,此种设计形式,可将剩余的双氧水全部消耗掉.怡达化工后续分离单元是将丙烯、环氧丙烷与双氧水、甲醇尽快分离开来,减少环氧丙烷和甲醇、水的接触时间,可以大大减少副产物的生成,提高环氧丙烷的收率.赢创工艺的反应器选择的是并联操作,这样的选择灵活性大,不影响再生操作,但是此种反应器的出料中的混合物停留时间过长,同时双氧水到后面的加氢单元才能去除,氧化反应、溶剂解反应导致副产物的增多.陶氏环球技术有限责任公司的专利[14]介绍,在固定床反应器中添加丙烯、双氧水、甲醇和邻氯二苯在钛硅沸石中反应,此种溶剂邻氯二苯与PO具有不同沸点,生成的环氧丙烷能够分配至其中,加入量占总混合物的50%~70%,生成的混合物通过倾析操作可以得到两相,水相中有双氧水、丙二醇、水、丙二醇甲醚、醇.油相中有丙烯、PO、混合醇、邻氯二苯.甲醇作为溶剂可以获得高的活性,但是大量使用甲醇,使反应过程单一相的形成,甲醇和水与PO形成副产物,副产物在有机相中增溶,同时大量甲醇的使用对设备的提纯将产生较高的能耗.现有技术方法,高温精馏的过程中,向精馏塔进料中的任何水保持与精馏塔中产物接触,将给水和环氧丙烷反应形成副产物的机会.此项专利中,反应器出料及时分离水相和油相,节约了分离成本,同时减少了副产物的发生,是未来发展的方向.3.3 反应溶剂和助剂的质量要求HPPO工艺反应的溶剂选择是甲醇,一部分新鲜甲醇还有一部分循环甲醇返回到反应器中,前面已经提到,甲醇里面含水过多将导致环氧丙烷选择性的降低,双氧水分解率增加,因此必须通过高效精馏,降低循环甲醇中水的含量,两种工艺都采用的是双塔精馏[15],降低能耗,提高甲醇含量,降低水含量.工业化装置应该严格控制循环甲醇中的水含量,在精馏能耗和环氧丙烷产率、催化活性之间进行平衡,选择出最优的水含量.HPPO工艺反应的助剂选择液氨,通过调节液氨进料量,可有效的控制环氧丙烷的选择性,但是过多的加入将导致催化剂可逆的失活,因此工业生产中需要在选择性和反应活性之间选择最优的液氨加入量.3.4 PO提纯的方法HPPO工艺最终目的是产出合格的PO成品,针对成品中的甲酸甲酯和醛类副产物的分离,方法大致相同,在进料前加碱除甲酸甲酯,在提纯塔中加入水和肼和脱盐水,水合肼除去醛类,脱盐水作为萃取剂促进甲醇和环氧丙烷的分离,国内技术采用的是双塔精馏[16],赢创的提纯塔采用单塔,分为精馏段、萃取段、提馏段.巴斯夫工艺中,甲醇提纯塔已经将甲酸甲酯和二甲氧基甲烷(DMM)脱出一部分,降低了成品中的杂质含量,并且PO精馏采用隔壁塔的形式,合格PO从侧采采出.PO提纯的工艺各有不同,赢创的工艺中没有考虑DMM的影响,巴斯夫的工艺考虑了甲醇环路中对DMM的脱除.同时,要注意PO成品中碱度的控制,选择合适的液氨加入量和水合肼加入量可以有效的控制碱度.3.5 催化剂活性的控制前面已经提到了一些影响催化剂活性的因素:①水的存在,有利于PO吸附在催化剂上,并且水会在Ti活性位上发生竞争性吸附,从而阻碍了环氧化反应的活性,因此循环甲醇中要严格控制水含量.甲醇可以促进PO和催化剂的脱附,因此反应物料应该选用合适的压力和流速,尽快将PO 流出反应器.②在催化剂的酸性中心,容易发生PO的溶剂解反应,生成丙二醇甲醚,PO和丙二醇甲醚、PO本身都会发生聚合反应,形成低聚物,阻塞孔道,导致催化剂活性降低.③液氨的加入量可以提高环氧丙烷的选择性,但过度的添加会导致所述催化剂的活性下降.因此,工业化装置,液氨的加入需要严格控制.④双氧水中的组分,对催化活性有一定的影响,选择合适的离子浓度很重要,前面已经提到的含有磷酸根和焦磷酸根的双氧水和甲醇溶剂混合后,会生成磷酸盐和焦磷酸盐,会对反应器列管内的催化剂间隙造成阻塞,进而影响物料的分布,因此在进入反应器前一定要除去磷酸盐和焦磷酸盐.⑤当反应器双氧水转化率下降时,可以通过提高反应的温度来改变催化剂的活性,。

环氧丙烷:氯醇法制PO技术精细与专用化学品2002年第20期的经济性.该工艺步骤:异丙苯氧化,丙烯环氧化,环氧化产品的分离,PO精制,二甲基苯醇(DMBA)脱水一加氢.估算了Sumit0m0异丙苯法20万t/aPO的总投资和成本费用.图3表10环氧丙烷:用过氧化氢氧化法生产PO技术(英文J—Pr0. pyleneoxide:propyleneoxidebyhydroperoxidationusing hydrogenperoxide.2001.12,7-1-7页P一2G介绍了用过氧化氢氧化法生产PO的最新技术进展.该工艺的优点是避免了含有废物的氯化物和高浓度过氧化氢溶液的费用和危险性,而是使用蒽醌或异丙醇生成的低费用的过氧化氢.BASF,Degussa,Krupp—Uhde和EniChem进行了小型试验.简介了4条PO生产路线:①蒽醌法制备过氧化氢法;②仲醇氧化制过氧化氢法;③丙烯与氧和氢直接氧化法;④由烃经氢氧化制过氧化氢法.还介绍了丙烯和过氧化氢环氧化反应可选择的催化剂系统.PO生产步骤:丙烯与过氧化氢的环氧化,环氧产品的分离,PO精制.表1环氧丙烷:氯醇法制PO技术(英文J--Propyleneoxide: propyleneoxidebythechlorohydrinproecess.2001.12.8-1-42页P一2G综述了氯醇法生产PO的几种转换方法:①石灰皂化法;②电解液皂化法;③电解液皂化法并将盐水回流至盐井;④电解液皂化法并回收盐液成分散的固态盐;⑤氢氯化法;⑥丙烯氯化法.传统的石灰氯醇法是氯丙醇(PCH)与石灰乳进行皂化生成PO,副产二氯丙烷,二氯异丙醚,氯化钙.电解液皂化氯醇法是以石灰皂化法为基础利用氯碱装置的电解液进行皂化反应生成PO和氯化钙.提供了石灰皂化氯醇法年产20万t/aPO装置,电解液皂化氯醇法年产20万t/aPO装置的设计基础,物流量,主要设备,总投资费用和成本估算.比较了氯醇法不同产能装置和不同工艺路线的PO生产经济性.图2表19环氧丙烷:其他PO生产技术(英文)--Propyleneoxide: propyleneoxidebyotherproecess.2001.12.9-1-16页P一2G除了过氧化物法和氯醇法,由丙烯生产PO还有其他方法,包括直接氧化法,电化法,过酸法和生化法.生产PO的原材料,也可以是丙二醇醋酸酯(PGMA),丙二醇,碳酸丙酯,卤代碳酸丙酯.文章评述了这些技术的最新进展与经济性,但这些技术均未实现工业化生产:①直接氧化法:Arco技术,BOC技术,Dow技术,Olin技术,Texaco技术,VEB技术等;②电化学法:氯化物系统和溴化物系统;③过酸法:丙酸和过氧化氢制过丙酸法,乙醛制过乙酸法;④丙二醇醋酸酯热解法:第一步由丙烯和醋酸共氧化成PGMA和丙二醇二醋酸酯,再由PGMA制备PO;⑤丙二醇脱氢制PO;⑥由碳酸丙酯或卤代碳酸丙酯法分解生成PO和一氧化碳;⑦由丙烯经生化氧化反应制PO.评价了kellogg—Bayer电化学法,Ba—yer—Degussa过酸法,Daicel过酸法,PGMA法生产PO的经济性.表5综合信.鼍'Nows环氧丙烷:附录(英文J--Propyleneoxide:Appendix,2001,12.A(26J.B(4J.C(22J.D(1lJ.E(3OJ.共93页P.2G附录A介绍了TBHP过氧化物法制PO/TBA和PO/SM,环氧丙烷精制,CHP过氧化物法制PO,过氧化氢氧化法制P0,直接氧化法制P0的专利摘要.附录B—E提供了设计与费用基础,专利文献索引,工艺流程图.轻质裂化石脑油催化裂化制丙烯(英文)--Catalyticcrack- ingoflightcrackednaphthatoproducepropylene.2002.18页P—review99-4介绍了FirmResearch公司申请的世界专利W099/29805的主要内容,它是一种催化裂化的方法,用于将轻质裂化石脑油中的C,一C的烯烃转化为更轻的烯烃,主要是丙烯.用于该吸热转化的有效催化剂是高度脱铝的硅酸盐型沸石,如ZSM一5.经实验室证明有效的反应条件为:绝热,反应器入口温度约1000下,常压,相对高的空速(LHSV10一h).采用典型的LCN原料,有78%(体积)的C一C的烯烃转化为更轻的烯烃,其中大部分为丙烯,只有少部分的石蜡和芳香馏分.并且证明:如果LCN原料经过加氢处理,使其中二烯烃含量低于300ppm,则催化剂活性可保持100小时以E.丁烯(英文)一Butylene.2002.4.110页C4400000摘要介绍了2001年世界丁烯的供需及2006年市场预测,以及丁烯及其衍生物的生产技术.方法:炼厂催化裂化和热处理,由乙烯联产,乙烯低聚,正丁烯和异丁烷脱氢,叔丁醇脱水制异丁烯;甲基叔丁醚裂化,C烃加氢,正丁烯异构制异丁烯.评述了丁烯及其衍生物(二聚合汽油,汽油烷基化,MTBE,聚合物汽油,直接掺混)在燃料领域的用途;正丁烯及其衍生物(丁二烯,丁烯一1,仲丁醇,叠合汽油和二聚合汽油),异丁烯及其衍生物(丁基橡胶,MMA,聚异丁烯,取代酚,聚丁烯等),二异丁烯,三异丁烯在化学领域的用途.介绍了美国,加拿大,墨西哥,西欧,日本,亚洲其他国家,南美,沙特的供需情况.重点研究了美国,西欧和日本丁烯生产公司,产量,消费,价格与贸易,以及丁烯及其在燃料领域,化学领域的消费量.2001年美国,西欧,13本丁烯的产量(包括炼厂,乙烯装置和烯烃装置回收的产量)分别为: 2223万t.970.5万t,318.9万t;在燃料领域的消费量分别为2097.4万t,664.5万t,129.4万t;在化学领域的消费量分别为133.5万t,124.9万t,71.2万t.在2001—2006年期间,美国正丁烯在化学领域的需求量估计每年仅增长1%,异丁烯需求量的增长率将为1.1%,美国MTBE的消费量将急剧下降;西欧正丁烯在化学领域的消费量年均增长率1%,异丁烯的消费量保持稳定,异丁烯在MTBE和ETBE生产中的用量年均增长2.5%;13本正丁烯和异丁烯在化学市场的销量年均增长率预计分别为一0.8%和I.6%.31。