分子筛催化剂成型条件对其抗压强度的影响_张晓琳.

- 格式:doc

- 大小:179.00 KB

- 文档页数:9

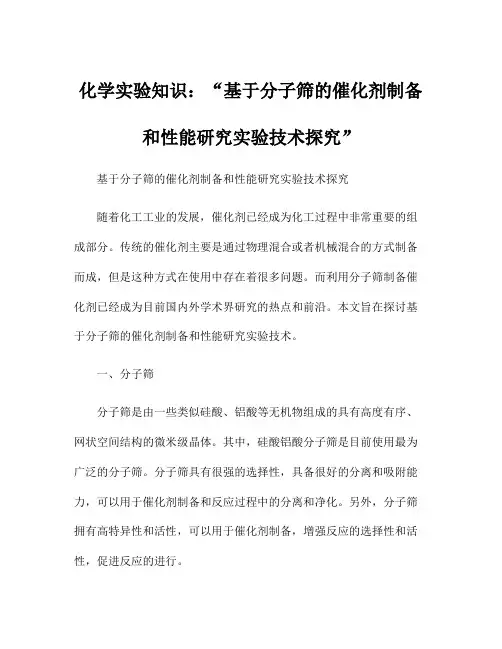

拟薄水铝石胶溶过程及粘结机理研究作者:胡海强来源:《中国化工贸易·上旬刊》2020年第06期摘要:采用XRD、扫描电镜、透射电镜等手段对碳分法制备的拟薄水铝石胶溶过程及粘结机理进行了分析研究。

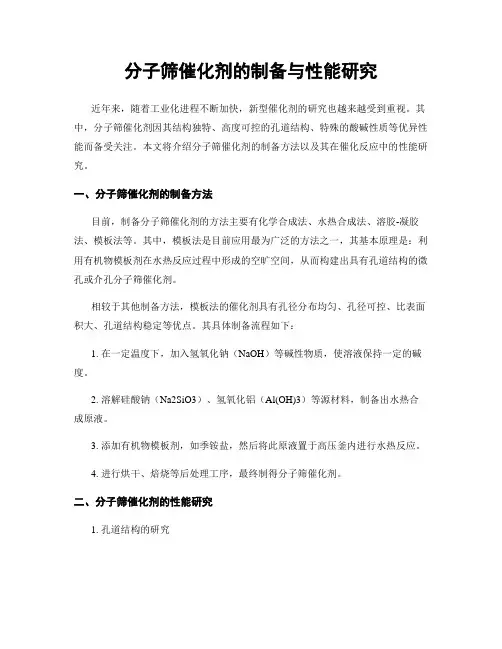

结果表明:拟薄水铝石胶溶过程为堆积的粉末颗粒与溶液中氢离子结合解离为更小颗粒的微晶拟薄水铝石,然后在溶液中形成无法离心分离的稳定胶溶拟薄水铝石;拟薄水铝石的粘结机理是胶溶拟薄水铝石在干燥和焙烧过程中发生微晶颗粒之间的羟基缩合,使其具有一定的粘结性能。

关键词:拟薄水铝石;胶溶;粘结;羟基拟薄水铝石是一种组成不完整、结晶度低,具有空间网状结构[1],既可以单独成型作为催化剂载体,也可以作为粘结剂而广泛应用,如拟薄水铝石应用于催化裂化催化剂的载体,能够同时起到活性基质和粘结剂的作用[2]。

由于拟薄水铝石对催化剂有着至关重要的影响,因此很多学者对其进行了大量的研究,李雪礼等[3]研究了不同方法制备的拟薄水铝石胶溶性能的差异,结果表明醇铝法较碳化法制备的拟薄水铝石结晶度高、比表面积大、纯度高,更容易胶溶,张晓琳等[4]考察了不同酸对拟薄水铝石胶溶性能的影响,发现相同酸含量的情况下,硝酸作为胶溶剂效果最好,制备的催化剂抗压强度最高。

1 实验部分样品胶溶:称量一定量拟薄水铝石于烧杯中,加入适量去离子水配成10%溶液,再加入适量盐酸,搅拌10min,4000转/min离心30min。

分析表征:晶体结构使用Philips公司X’Pert MPD型X衍射仪分析;样品形貌分别使用Philips公司Quanta200型扫描电镜和Glacios Cryo-TEM型透射电镜分析。

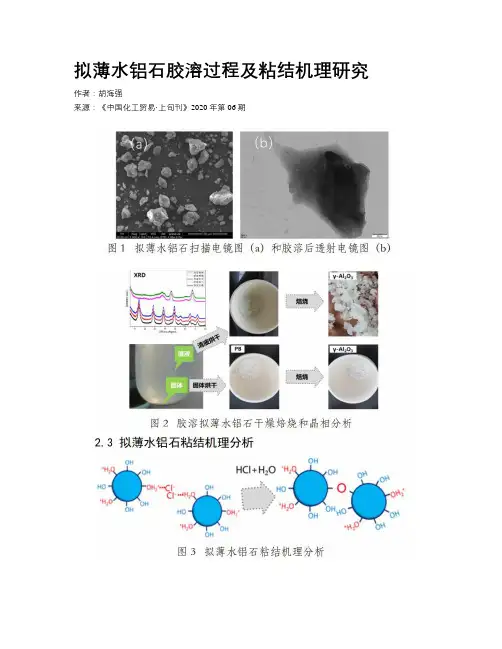

2 结果与讨论2.1 拟薄水铝石胶溶过程分析拟薄水铝石扫描电镜图和胶溶拟薄水铝石透射电镜图如图1所示。

由图1可知,拟薄水铝石样品为粉末状固体,由其扫描电镜图发现拟薄水铝石形貌成不规则块状结构,由许多较小颗粒堆积而成,块状结构尺寸从几微米到上百微米大小不一;通过将拟薄水铝石与水混合,然后加入一定比例盐酸搅拌10min形成酸化拟薄水铝石浆液,拟薄水铝石胶溶后透射电镜显示器形貌呈不规则块状结构,且部分分散乳状结构且尺寸更小。

化学实验知识:“基于分子筛的催化剂制备和性能研究实验技术探究”基于分子筛的催化剂制备和性能研究实验技术探究随着化工工业的发展,催化剂已经成为化工过程中非常重要的组成部分。

传统的催化剂主要是通过物理混合或者机械混合的方式制备而成,但是这种方式在使用中存在着很多问题。

而利用分子筛制备催化剂已经成为目前国内外学术界研究的热点和前沿。

本文旨在探讨基于分子筛的催化剂制备和性能研究实验技术。

一、分子筛分子筛是由一些类似硅酸、铝酸等无机物组成的具有高度有序、网状空间结构的微米级晶体。

其中,硅酸铝酸分子筛是目前使用最为广泛的分子筛。

分子筛具有很强的选择性,具备很好的分离和吸附能力,可以用于催化剂制备和反应过程中的分离和净化。

另外,分子筛拥有高特异性和活性,可以用于催化剂制备,增强反应的选择性和活性,促进反应的进行。

二、催化剂制备在基于分子筛的催化剂制备中,主要是将活性组分嵌入到分子筛中,以得到新型的催化剂。

催化剂的制备是一个复杂、多步骤的过程,包括催化剂原材料的选择、制备方法的选择、催化剂合成和调节等过程。

(一)催化剂原材料的选择催化剂的选择要考虑到其在催化反应中所扮演的角色以及反应体系的特性。

目前主要使用的原材料有硅酸铝酸分子筛、无机酸、有机金属化合物、金属酸化物等。

(二)制备方法的选择催化剂制备的方法有很多种,根据催化剂原材料的特性和反应体系的特点,可以使用共沉淀汇聚法、模板法、水热法、离子交换法等进行催化剂的制备。

其中,模板法是制备催化剂的主要方法之一,其基本思路是将活性物质通过一定的方法嵌入分子筛的孔道中,并通过某些调控方法将反应产物定向输出。

(三)催化剂合成催化剂的合成是指将催化剂原材料和制备方法混合起来,使原材料与提供催化活性的嵌入分子筛中。

催化剂合成的条件和方法也各不相同。

以模板法为例,催化剂合成的主要步骤包括:模板选择、模板特异性结合、模板与催化剂原材料成分的配合反应、模板的去除和催化剂后处理等步骤。

分子筛催化剂的制备与性能研究近年来,随着工业化进程不断加快,新型催化剂的研究也越来越受到重视。

其中,分子筛催化剂因其结构独特、高度可控的孔道结构、特殊的酸碱性质等优异性能而备受关注。

本文将介绍分子筛催化剂的制备方法以及其在催化反应中的性能研究。

一、分子筛催化剂的制备方法目前,制备分子筛催化剂的方法主要有化学合成法、水热合成法、溶胶-凝胶法、模板法等。

其中,模板法是目前应用最为广泛的方法之一,其基本原理是:利用有机物模板剂在水热反应过程中形成的空旷空间,从而构建出具有孔道结构的微孔或介孔分子筛催化剂。

相较于其他制备方法,模板法的催化剂具有孔径分布均匀、孔径可控、比表面积大、孔道结构稳定等优点。

其具体制备流程如下:1. 在一定温度下,加入氢氧化钠(NaOH)等碱性物质,使溶液保持一定的碱度。

2. 溶解硅酸钠(Na2SiO3)、氢氧化铝(Al(OH)3)等源材料,制备出水热合成原液。

3. 添加有机物模板剂,如季铵盐,然后将此原液置于高压釜内进行水热反应。

4. 进行烘干、焙烧等后处理工序,最终制得分子筛催化剂。

二、分子筛催化剂的性能研究1. 孔道结构的研究孔道结构是决定分子筛催化剂性能的重要因素之一。

常见的性能测试方法有X射线衍射(XRD)、氮气吸附/脱附法等。

其中,XRD能够确定催化剂的晶体结构,而N2吸附/脱附法则可以测定催化剂的孔径、孔容、比表面积等参数。

一些研究表明,孔径≤2nm的ZSM-5型分子筛催化剂,适用于烷烃催化转化反应;孔径在2-4nm的分子筛,适用于烯烃分子重排反应;而孔径在4-10nm的分子筛,适用于脂肪酸酯催化加氢反应。

2. 催化活性的研究催化活性是衡量催化剂性能的另一个关键指标。

通常采用循环使用催化剂、反应产物分析等方法来研究催化剂的催化活性。

常用的反应类型包括:芳香烃、烷基芳香烃、芳香烃异构化、烯烃加氢等。

对于ZSM-5型分子筛催化剂,其有效反应机理为酸性环境下的“裂解-转化-重构”过程。

分子筛催化剂研究进展分子筛催化剂是一类以分子筛为主要活性组分的催化剂,分子筛是一种具有均匀孔道和大比表面积的晶体材料,在催化反应中起到分子尺度筛分和表面活性中心提供的作用。

分子筛催化剂的研究进展主要包括应用领域扩展、催化性能优化和新型分子筛的合成。

首先,分子筛催化剂在应用领域上不断扩展。

最早应用于石油化工领域的分子筛催化剂如ZSM-5型分子筛,在汽油裂化和甲烷转化等反应中取得了成功。

随着人们对环境污染和能源危机的关注,分子筛催化剂逐渐应用于环境保护、新能源和精细化工等领域。

例如,分子筛催化剂在VOCs (挥发性有机污染物)的净化、重金属离子的去除以及甲醇合成等方面展现出了良好的应用潜力。

其次,研究人员通过改性和浸渍等方法对分子筛催化剂进行性能优化。

传统的分子筛催化剂通常存在孔道尺寸过小、酸性不足等问题,限制了其在一些催化反应中的应用。

为了解决这些问题,研究人员通过金属离子交换、酸性修饰和晶格挤压等方法对分子筛进行改性,提高了其催化活性和选择性。

此外,研究人员还通过浸渍等方法向分子筛催化剂中引入其他活性组分,如贵金属、过渡金属和纳米颗粒等,以进一步提高其催化性能。

最后,研究人员不断合成新型的分子筛催化剂。

分子筛的合成方法决定了其晶体结构和孔道结构,直接影响其催化性能。

以往的分子筛催化剂主要是通过水热合成方法制备,由于合成条件的限制,很难合成具有特殊孔结构和高晶体质量的分子筛。

为了克服这一问题,研究人员发展了一系列新型的分子筛合成方法,如溶剂热法、离子液体法和高压合成法等。

这些新合成方法为分子筛催化剂的开发提供了更多的可能性,并且可以调控催化剂的孔径、酸碱性和热稳定性等性能。

总之,分子筛催化剂的研究进展表明其在环境保护、新能源和精细化工等领域具有广阔的应用前景。

未来的研究重点将集中在催化性能的优化、新型分子筛的合成以及催化机理的深入研究上,以推动分子筛催化剂的进一步发展和应用。

精细石油化工进展38ADVANCESINFINEPETROCHEMICALS第13卷第7期分子筛催化剂成型条件对其抗压强度的影响张晓琳,王俊艳,曹志涛(中国石油辽阳石化分公司,辽阳111003)[摘要]介绍了Y分子筛成型步骤,考察了Y分子筛与拟薄水铝石质量比、胶溶剂品种及Y分子筛与拟薄水铝石质含量、升温速度、水粉比等对催化剂成型后抗压强度的影响。

结果表明,量比3∶1,硝酸为胶溶剂,其含量5%,缓慢升温,升温速度100℃/h,水粉比0.85,干燥温度110℃,焙烧温度550℃,在此条件下,成型分子筛抗压强度最好。

[关键词]催化剂抗压强度成型条件随着生产和科学技术的发展,成型工艺已渗化学工业的发展很大程度上透到许多重要行业,依赖于催化剂的开发,催化剂的活性、选择性、稳定性、强度等性能都与催化剂成型方法有不同程度的关系,催化剂的成型方法和工艺不同使催化[1]对成型过程剂具有不同的使用效果。

近年来,中加入添加剂的性质、成型条件的变化与催化剂机械强度、孔结构之间的关系日益受到重视。

为此,笔者以Y分子筛为原料,考察了拟薄水铝石用量、胶溶剂品种及含量、升温速度及水粉比等成并对用于柴油型条件对分子筛抗压强度的影响,脱硫剂的改性Y分子筛进行成型试验,成型后对其进行抗压强度分析。

11.1实验部分试剂与设备Y型分子筛,拟薄水铝石,田菁粉均为分析型[2]。

(4)将挤条成型的分子筛干燥,缓慢升温到110℃,恒温2h。

(5)焙烧干燥后的分子筛,升温速度为100℃/h,升温到550℃后恒温2h。

22.1结果与讨论拟薄水铝石用量及硝酸含量对分子筛抗压强度的影响Y分子筛与拟薄水铝石质量比分别为20∶1,5∶1和3∶1,采用硝酸作胶溶剂,其含量分别为4%,4.5%,5%,6%,7%,8%和10%,依据1.2分子筛成型步骤成型,考察拟薄水铝石用量及硝酸含量对成型分子筛抗压强度的影响,结果见图1。

纯,天津市光复精细化工研究所生产;硝酸(含量65%~68%),沈阳市经济技术开发区试剂厂生产;柠檬酸,甲酸和草酸均为分析纯,天津市光复精细化工研究所生产。

分子筛催化剂特征参数1. 引言分子筛催化剂是一类广泛应用于工业和环境领域的重要催化材料。

它们具有高效、选择性和稳定性等优点,在许多化学反应中发挥着关键作用。

为了更好地理解和优化分子筛催化剂的性能,科学家们对其特征参数进行了广泛研究。

本文将介绍分子筛催化剂的特征参数及其在催化反应中的作用。

2. 特征参数2.1 晶体结构分子筛催化剂通常具有有序排列的孔道结构,其晶体结构是其最基本的特征之一。

晶体结构决定了分子筛催化剂的孔径大小、形状以及孔道连通性等重要性能。

常见的分子筛晶体结构包括沸石、合成沸石以及介孔材料等。

2.2 孔径大小和形状分子筛催化剂的孔径大小和形状对于反应物进入孔道以及产物扩散离开孔道都起着重要作用。

通常,较小的孔径可以提高分子筛催化剂的选择性,而较大的孔径可以增加其反应活性。

此外,不同形状的孔道也会影响反应物分子在催化剂表面的吸附和扩散行为。

2.3 孔道连通性分子筛催化剂的孔道连通性是指孔道之间是否存在连接通道。

良好的孔道连通性可以提高反应物在催化剂内部的传输效率,从而增强催化剂的反应活性。

一些特殊结构的分子筛催化剂,如中空沸石和介孔材料,具有较好的孔道连通性。

2.4 酸碱性质分子筛催化剂常常具有酸碱双功能性质,在酸碱催化反应中发挥重要作用。

酸性位点可以促进酸催化反应,如裂解、异构化等;碱性位点则适用于碱催化反应,如氢转移、缩合等。

分子筛中酸碱位点的强度和数量对于其催化活性和选择性具有重要影响。

2.5 比表面积分子筛催化剂的比表面积是指催化剂单位质量或体积的有效表面积。

较大的比表面积可以提供更多的活性位点,增加反应物与催化剂之间的接触面积,从而提高反应速率。

常用的测定方法包括吸附法、气相比表面积法和液相比表面积法等。

2.6 热稳定性分子筛催化剂在高温条件下能否保持其结构和性能的稳定性是一个重要考虑因素。

热稳定性取决于催化剂晶体结构的稳定性以及其与外界环境之间的相互作用。

较好的热稳定性可以延长催化剂的使用寿命,减少生产成本。

05第05章分子筛催化剂及其催化作用分子筛催化剂是一种种类特殊的催化剂,它具有高度有序的孔道结构和表面活性位点,能够高效催化各种化学反应。

分子筛催化剂在石油化工、化学制品合成和环境保护等领域有广泛的应用。

本章将介绍分子筛催化剂的结构特点及其在催化反应中所起的作用。

分子筛催化剂是由硅氧骨架结构组成的晶体,具有高度有序的孔道结构。

这些孔道可以用于储存各种分子,且具有大小、形状和极性等方面的选择性。

此外,分子筛催化剂具有丰富的表面活性位点,可以提供化学反应所需的能量。

根据孔道结构的不同,分子筛催化剂可以分为三类:分子筛骨架型催化剂、介孔分子筛催化剂和中孔分子筛催化剂。

分子筛骨架型催化剂是最早应用的一种分子筛催化剂,它具有较小的孔径,通常在0.4-0.8纳米之间,可用于吸附和分离小分子、催化气相反应等。

介孔分子筛催化剂具有较大的孔径,可达到几纳米到几十纳米,可应用于催化液相反应、吸附大分子等。

中孔分子筛催化剂具有介于分子筛骨架型催化剂和介孔分子筛催化剂之间的孔径大小,具有较大的比表面积和较高的稳定性。

分子筛催化剂的催化作用主要体现在两个方面:吸附作用和活性作用。

首先,分子筛催化剂具有很高的吸附能力,可以吸附在其孔道内的物质,使反应物在催化剂表面得到定向吸附,从而提高反应的选择性。

其次,分子筛催化剂表面的活性位点具有较高的能垒,可以提供催化反应所需的能量,降低反应的活化能,从而促进反应的发生。

此外,分子筛催化剂还具有较高的热稳定性和机械强度,可用于高温和高压条件下的催化反应。

分子筛催化剂在许多催化反应中都有重要的应用。

例如,分子筛骨架型催化剂可用于乙烯和甲醇的合成反应,以及苯和丙烯的环化反应。

介孔分子筛催化剂可用于催化液相氧化反应,例如苯酚的氧化和脂肪醇的部分氧化。

中孔分子筛催化剂可用于催化液相裂解反应,例如脂肪酸的裂解和生物质的转化。

总之,分子筛催化剂是一种具有高度有序孔道结构和表面活性位点的催化剂。

它能够高效催化各种化学反应,提高反应的选择性和活性。

![分子筛催化剂的特征参数[001]](https://uimg.taocdn.com/6a12efe151e2524de518964bcf84b9d528ea2c16.webp)

分子筛催化剂的特征参数分子筛是一种具有特殊结构的多孔固体材料,具有广泛的应用领域,尤其在催化剂中起着重要的作用。

分子筛催化剂的特征参数是描述其性能和催化效果的重要指标,下面将详细介绍这些特征参数的含义和作用。

首先,我们来看分子筛催化剂的孔径大小。

孔径是指分子筛内部孔道的尺寸大小,它决定了分子筛对不同分子的选择性吸附能力。

较大的孔径可以容纳较大的分子,而较小的孔径则只能允许较小分子通过。

所以,在实际应用中,选择合适孔径大小的分子筛催化剂可以实现对目标分子的高效转化。

其次,分子筛催化剂的孔道结构也是一个重要的特征参数。

分子筛催化剂的孔道结构可以分为三种类型:直孔、中孔和多孔。

直孔结构是一种孔道直径由连续的螺旋孔道组成的结构,具有良好的分子传递性能;中孔结构是指孔道直径处于纳米尺寸范围,适用于中小分子的转化反应;多孔结构是指含有多个孔道大小的结构,可以同时适应多种分子的反应。

根据不同的反应需求,选择合适的孔道结构可以提高催化剂的活性和选择性。

另外,分子筛催化剂的比表面积也是一个重要的特征参数。

比表面积是指单位质量或单位体积的分子筛催化剂所暴露的有效表面积。

较高的比表面积可以提供更多活性位点,增加反应物与催化剂的接触面积,从而提高催化反应的效率。

因此,在选择催化剂时,比表面积的大小也是一个需要考虑的因素。

此外,分子筛催化剂的酸碱性质也是一个重要的特征参数。

酸碱性质直接影响催化剂的催化活性和选择性。

酸性催化剂通常用于酸催化反应,而碱性催化剂通常用于碱性催化反应。

不同的反应需要不同酸碱性质的催化剂,因此,在选择催化剂时需要根据反应类型来确定其酸碱性质。

最后,分子筛催化剂的稳定性也是一个重要的特征参数。

稳定性是指催化剂在反应条件下的抗热、抗腐蚀和抗磨损能力。

催化剂的稳定性直接关系到其寿命和使用寿命,影响催化剂的经济性和可持续性。

因此,在选择催化剂时,需要考虑其稳定性,选择具有良好稳定性的分子筛催化剂。

综上所述,分子筛催化剂的特征参数包括孔径大小、孔道结构、比表面积、酸碱性质和稳定性。

分子筛结构对催化剂效果影响初步认知分子筛是一种具有特殊孔隙结构的材料,在催化反应中起着重要的作用。

其特殊的结构对催化剂的效果有着重要的影响。

本文将探讨分子筛结构对催化剂效果的初步认知。

首先,分子筛的孔隙结构可以决定催化剂的选择性。

分子筛具有不同尺寸和形状的孔隙,可以选择性地吸附和催化分子。

例如,针状分子筛具有长而狭窄的孔隙,适用于吸附较小分子;而球状分子筛具有较大的孔隙,适用于吸附较大分子。

这些不同的孔隙结构可以调控催化剂与分子的相互作用,从而调节催化剂的选择性。

其次,分子筛的孔隙结构还可以影响催化剂的活性。

分子筛中的孔隙可以提供更多的活性中心,增加催化剂与反应物之间的接触面积,从而增强催化剂的活性。

此外,分子筛还可以通过调节反应物的扩散速度来影响催化剂的活性。

分子筛具有较小的孔隙结构,可以限制反应物在催化剂表面的扩散,从而提高催化剂的活性。

此外,分子筛的孔隙结构还可以影响催化剂的稳定性。

分子筛具有良好的热稳定性和化学稳定性,可以保护催化剂免受高温和化学环境的影响。

分子筛的孔隙结构可以限制反应物在催化剂表面的吸附和扩散,从而减少催化剂的失活。

此外,分子筛还可以通过调控催化剂的组成和形状来提高催化剂的稳定性。

例如,将钙离子引入分子筛结构中,可以增加催化剂的稳定性。

除了以上的影响因素外,分子筛的孔隙结构还可以影响催化剂的可控性和可重复性。

分子筛具有可调节的孔隙结构,可以根据催化反应需求来设计催化剂。

例如,可以调节分子筛的孔隙尺寸和形状,以控制反应物和产物的扩散速度,从而实现反应的可控性。

此外,分子筛具有良好的可重复性,可以多次使用而不降低催化剂的性能。

综上所述,分子筛结构对催化剂的效果有着重要的影响。

分子筛的孔隙结构可以决定催化剂的选择性、活性、稳定性以及可控性。

因此,在设计和应用催化剂时,需要充分考虑分子筛的孔隙结构,以提高催化剂的效果。

对于未来的研究,还可以进一步探索分子筛结构对催化剂效果的影响机制,以及开发新型分子筛材料,以满足不同催化反应的需求。

分子筛催化剂的研究进展一、本文概述分子筛催化剂,作为一种重要的多孔材料,因其独特的孔道结构和优异的催化性能,在石油化工、精细化工、环保和新能源等领域具有广泛的应用前景。

随着科学技术的不断进步,分子筛催化剂的研究和开发也日益受到人们的关注。

本文旨在综述近年来分子筛催化剂的研究进展,包括其合成方法、改性技术、催化性能优化以及应用领域的拓展等方面。

本文将介绍分子筛催化剂的基本概念和分类,阐述其孔道结构、酸性、表面性质等关键因素对催化性能的影响。

接着,重点回顾分子筛催化剂的合成方法,包括水热合成、溶剂热合成、离子交换法等,并分析不同合成方法对催化剂结构和性能的影响。

本文还将探讨分子筛催化剂的改性技术,如金属离子交换、表面修饰、复合改性等,旨在提高催化剂的活性、选择性和稳定性。

在催化性能优化方面,本文将分析催化剂活性位点的调控、反应条件的优化以及催化剂再生等方面的研究进展。

关注分子筛催化剂在石油化工、精细化工、环保和新能源等领域的应用实例,展示其在催化裂化、烷基化、酯化、氧化等反应中的优异性能。

本文将对分子筛催化剂的未来发展趋势进行展望,探讨新型分子筛催化剂的设计思路、合成方法以及应用领域拓展等方面的挑战与机遇。

通过本文的综述,旨在为相关领域的研究人员和企业提供有益的参考和借鉴,推动分子筛催化剂技术的不断创新和发展。

二、分子筛催化剂的基本原理分子筛催化剂,以其独特的孔道结构和高的比表面积,广泛应用于石油加工、精细化工以及环境保护等领域。

其基本原理主要源于分子筛的择形催化效应和酸性催化效应。

择形催化效应是分子筛催化剂最显著的特点之一。

由于分子筛具有规则的孔道结构和狭窄的孔径,只有尺寸小于孔径的分子才能进入孔道内部进行反应,而大于孔径的分子则被排斥在外。

这种效应使得分子筛催化剂在催化反应中表现出独特的选择性,能够实现某些特定化学反应的高效催化。

酸性催化效应是分子筛催化剂的另一重要原理。

分子筛表面的酸性位点能够催化多种酸碱反应,如裂化、异构化、烷基化等。

分子筛催化剂摘要化学工业的发展使得各种新型化工材料得到了广泛的运用。

分子筛催化剂作为一种新型催化剂,其微孔结构十分均匀,能够让适当的分子进入内部。

这种特性使得气体和液体分子分离、离子交换及催化反应在化工业生产上得到了广泛的运用。

本文对分子筛催化剂这种新型催化剂进行了简单的介绍。

Summary Development of chemical industry makes a variety of new chemical materials widely used. Molecular sieve based catalyst as a new catalyst, its porous structure is uniform, can get the right molecules into the internal. This feature allows gases and liquids of molecular separation, ion exchange and catalysis in industrial production has been widely used. This article has carried on the simple introduction of this new type of molecular sieve based catalyst.引言分子筛催化剂又称沸石催化剂。

指以分子筛为催化剂活性组分或主要活性组分之一的催化剂。

分子筛具有离子交换性能、均一的分子大小的孔道、酸催化活性,并有良好的热稳定性和水热稳定性,可制成对许多反应有高活性、高选择性的催化剂。

应用最广的有X型、Y型、丝光沸石、ZSM-5等类型的分子筛。

工业上用量最大的是分子筛裂化催化剂。

由于分子筛在各种不同的反应中能提供很高的活性和不同寻常的选择性,在炼油和石油化工中,分子筛催化剂占有重要地位。

分子筛催化剂成型条件对其抗压强度的影响一、引言a. 研究背景和意义b. 目的和意义c. 文章的结构二、分子筛催化剂成型技术的概述a. 分子筛催化剂的定义和种类b. 分子筛催化剂的成型技术c. 分子筛催化剂成型条件的影响因素三、抗压强度的相关概念和测量方法a. 抗压强度的定义和意义b. 常见的抗压强度测定方法四、影响分子筛催化剂抗压强度的主要因素a. 成型温度b. 成型压力c. 成型时间d. 水含量e. 模板剂含量五、影响因素的优化和策略a. 优化成型温度b. 优化成型压力c. 合理控制成型时间d. 控制水含量e. 关注模板剂含量对抗压强度的影响f. 其他成型条件优化策略的讨论六、结论a. 总结研究结果b. 对未来研究的展望和建议参考文献一、引言在化工领域中,分子筛催化剂的应用已经广泛地应用于各种化学反应中,如精炼化工、新能源领域、环境保护等。

而分子筛催化剂的性能在很大程度上取决于其抗压强度。

因此,研究分子筛催化剂成型条件对其抗压强度的影响,能够为分子筛催化剂的制备和优化提供重要的指导意义。

本文将主要研究分子筛催化剂成型条件对其抗压强度的影响,并将根据以下三个方面来展开论述。

首先,本章将介绍此次研究的背景和意义。

分子筛催化剂是指化学加工过程中,能够促进反应发生、提高反应速率并且选择性好的特殊材料。

分子筛催化剂不仅可以提高生产效率,而且在降低反应温度、减小设备所需甚至实现反应无溶剂等方面表现优异。

催化剂能否发挥作用,除了与化学组分和结构有关外,还与催化剂的抗压强度密切相关。

因此,研究催化剂的抗压强度是提高催化剂活性和增加催化剂使用寿命的关键研究方向。

其次,本章将介绍研究的目的和意义。

如前所述,研究分子筛催化剂成型条件对其抗压强度的影响,能够为分子筛催化剂的制备和优化提供重要的指导意义。

因此,本研究旨在探究催化剂成型温度、成型压力、成型时间、水含量和模板剂含量等成型条件对催化剂抗压强度的重要性。

最后,本章将介绍文章的结构。

分子筛对挤条成型强度影响因素的考察叶远东;梁战桥【摘要】采用氧化铝、硝酸成型体系,以挤条成型法研究分子筛质量分数、硅铝比、颗粒大小、孔容、比表面积和杂质含量等因素对载体机械强度的影响.结果表明,分子筛质量分数低于60%时,随着分子筛质量分数下降,载体强度升高,高于60%时强度变化不明显;同一种分子筛的硅铝比越高,成型强度出现降低趋势;随着分子筛颗粒尺寸和孔容变小,成型强度逐渐上升;比表面积对强度影响较小;分子筛中的硅杂质含量对成型强度影响较大,硅含量高则强度降低.指出结合相应的反应性能需求,制备物化性质适宜的分子筛以保证载体具有适宜的强度.【期刊名称】《工业催化》【年(卷),期】2019(027)004【总页数】4页(P72-75)【关键词】催化剂工程;分子筛;挤条;机械强度【作者】叶远东;梁战桥【作者单位】中国石油化工股份有限公司安庆分公司,安徽安庆 246000;中国石油化工股份有限公司石油化工科学研究院,北京 100083【正文语种】中文【中图分类】TQ426.6;TQ424.25多相工业催化剂在使用过程中,反应环境一般都是气固相、液固相或者气液固三相等,催化剂要承受高空速的气流或液流的冲击,对催化剂机械强度有一定的要求,主要是防止催化剂的破碎和流失,影响催化反应效果。

根据催化剂性能和应用环境的不同,不同种类和形状的催化剂需要用不同的成型方法制备,而挤条成型法是目前使用较为普遍的一种制备方法[1-5]。

众所周知,分子筛因其稳固的硅铝单元结构而很难与酸溶合成胶,在挤条成型时体现不出强度,对于大多数分子筛,纯分子筛挤条成型很困难。

通常含有分子筛类的催化剂在挤条成型时,都需要使用黏结剂载体,载体可以很好地分散分子筛和金属等活性组分,同时保证催化剂有一定的机械强度。

黏结剂的种类也比较多,如氧化铝、氧化镁、氧化锆和氧化硅等。

氧化铝易于酸成胶,适宜于挤条成型,根据催化剂性能要求,可选择硝酸、盐酸、硫酸、醋酸等多种酸溶液进行成胶。

分子筛催化剂的特征参数1.孔径大小:分子筛催化剂的孔径大小可以根据需要进行调整,通常在纳米到微米的范围内。

这种调整孔径大小的能力使得分子筛催化剂能够根据反应的需求选择性地吸附和催化特定大小和形状的分子。

2.孔隙结构:分子筛催化剂具有规则的孔隙结构,通常呈现为排列有序的柱状或球状结构。

这种孔隙结构提供了高度的分子选择性和反应活性,因为它可以限制分子的扩散,并促使分子之间的相互作用。

3.比表面积:分子筛催化剂具有非常高的比表面积,通常可达到几百平方米/克。

这种高比表面积提供了充足的活性位点,因此能够提高催化剂的反应活性和选择性。

4.酸碱性:分子筛催化剂可以具有酸性或碱性。

酸性分子筛催化剂通常由硅酸盐或铝酸盐构成,可以催化酸催化反应,如酯化、酰化等。

碱性分子筛催化剂通常由金属氧化物或过渡金属氧化物构成,可以催化碱催化反应,如醇缩合反应等。

5.热稳定性:分子筛催化剂通常具有良好的热稳定性,可在较高温度下进行反应而不发生烧结或失活。

这种性质使得分子筛催化剂在高温条件下具有较高的催化活性和选择性。

6.化学稳定性:分子筛催化剂通常具有良好的化学稳定性,可以在不发生腐蚀或变形的情况下催化多次循环使用。

这种化学稳定性使得分子筛催化剂成为工业上大规模应用的理想选择。

7.吸附性能:分子筛催化剂可以选择性地吸附和催化特定大小和形状的分子。

这种选择性吸附和催化能力使得分子筛催化剂成为催化转化、分离纯化等领域的重要工具。

综上所述,分子筛催化剂具有孔径大小调控能力、规则孔隙结构、高比表面积、酸碱性、热稳定性、化学稳定性和选择性吸附与催化能力等特征参数,使得它在很多领域的应用中具有独特的优势。

分子筛催化剂在石化催化反应中的应用研究石化催化是现代石油化工生产中普遍采用的技术之一,广泛应用于炼油、化工、能源等领域。

而分子筛催化剂作为一种新型催化剂,因其具有高催化效率、高选择性、高稳定性等优良特性,逐渐被应用于石化催化反应中,成为石化催化技术的重要组成部分。

一、分子筛催化剂的发展历程分子筛催化剂,起源于20世纪50年代,最初并不是为了应用于石化催化而研制的,而是为了来源于核能反应工业中的废物处理而研制的吸附剂。

1959年,美国研究人员在吸附剂中发现了分离气体的能力,这启发了人们对其进一步研究。

1962年,人们首次成功合成了分子筛,成为固体酸催化剂的一种新型代表。

分子筛的成功合成是催化领域的重要进步,从此催化剂由液态、气态逐渐转变为固态催化。

并且,随着科技的发展,分子筛的组成、结构、形貌等都得到不断优化和改良,其催化性能得到了显著提升,也为分子筛催化剂的应用打下了坚实的基础。

二、分子筛催化剂的优势1. 高活性分子筛催化剂由于其内在的微孔结构,使其具有非常高的比表面积。

这种高比表面积的优势,能够使催化剂大大提高其活性和反应效率。

例如,将分子筛催化剂应用于催化裂化反应中,可以显著增加产品产率和质量。

2. 高选择性分子筛催化剂由于其特殊的孔径和功能基团,其反应物分子仅能在其孔道内进行选择性反应,而其他分子则不能进入,这使得分子筛具有非常高的选择性。

例如,在环氧化反应中,分子筛催化剂可以对顺式的反应物进行选择性加成,达到高品质、高产率的反应结果。

3. 高稳定性分子筛催化剂通常由硅、铝等无机氧化物组成,具有相对稳定的物化性质。

这种高稳定性的优势,使得它能够耐受高温、高压等复杂环境,长期保持催化性能并不失活,这对于石化生产的长期稳定性具有非常重要的意义。

三、分子筛催化剂在石化催化反应中的应用1. 催化裂化反应催化裂化反应是目前最为广泛应用于石化催化领域的技术之一。

催化裂化反应中,分子筛催化剂被广泛应用于裂化催化剂中。

精细石油化工进展38ADVANCESINFINEPETROCHEMICALS第13卷第7期分子筛催化剂成型条件对其抗压强度的影响张晓琳,王俊艳,曹志涛(中国石油辽阳石化分公司,辽阳111003)[摘要]介绍了Y分子筛成型步骤,考察了Y分子筛与拟薄水铝石质量比、胶溶剂品种及Y分子筛与拟薄水铝石质含量、升温速度、水粉比等对催化剂成型后抗压强度的影响。

结果表明,量比3∶1,硝酸为胶溶剂,其含量5%,缓慢升温,升温速度100℃/h,水粉比0.85,干燥温度110℃,焙烧温度550℃,在此条件下,成型分子筛抗压强度最好。

[关键词]催化剂抗压强度成型条件随着生产和科学技术的发展,成型工艺已渗化学工业的发展很大程度上透到许多重要行业,依赖于催化剂的开发,催化剂的活性、选择性、稳定性、强度等性能都与催化剂成型方法有不同程度的关系,催化剂的成型方法和工艺不同使催化[1]对成型过程剂具有不同的使用效果。

近年来,中加入添加剂的性质、成型条件的变化与催化剂机械强度、孔结构之间的关系日益受到重视。

为此,笔者以Y分子筛为原料,考察了拟薄水铝石用量、胶溶剂品种及含量、升温速度及水粉比等成并对用于柴油型条件对分子筛抗压强度的影响,脱硫剂的改性Y分子筛进行成型试验,成型后对其进行抗压强度分析。

11.1实验部分试剂与设备Y型分子筛,拟薄水铝石,田菁粉均为分析型[2]。

(4)将挤条成型的分子筛干燥,缓慢升温到110℃,恒温2h。

(5)焙烧干燥后的分子筛,升温速度为100℃/h,升温到550℃后恒温2h。

22.1结果与讨论拟薄水铝石用量及硝酸含量对分子筛抗压强度的影响Y分子筛与拟薄水铝石质量比分别为20∶1,5∶1和3∶1,采用硝酸作胶溶剂,其含量分别为4%,4.5%,5%,6%,7%,8%和10%,依据1.2分子筛成型步骤成型,考察拟薄水铝石用量及硝酸含量对成型分子筛抗压强度的影响,结果见图1。

纯,天津市光复精细化工研究所生产;硝酸(含量65%~68%),沈阳市经济技术开发区试剂厂生产;柠檬酸,甲酸和草酸均为分析纯,天津市光复精细化工研究所生产。

SX2-4-10箱式电阻炉,沈阳市工业电炉厂生产;XCB-150干燥箱,承德市金建检测仪器有限公司生产;DLⅡ型智能颗粒强度测定仪,大连化工研究设计院生产;TBL-Ⅱ型催化剂成型挤条装置,天津大学北洋化工试验设备公司生产。

1.2分子筛成型步骤(1)分别称取一定量的固体粉末Y分子筛、拟薄水铝石及田菁粉,将这3种固体充分混合均匀。

(2)将配制好的胶溶剂溶液滴加到固体混合物中,边滴加边搅拌,捏合成可塑形态。

(3)用挤条机将可塑形态的分子筛挤条成图1拟薄水铝石用量及硝酸含量对抗压强度的影响由图1可以看到,分子筛抗压强度随着拟薄水铝石用量的增加而增强;随着硝酸含量的增加收稿日期:2012-05-14。

作者简介:张晓琳,助理工程师,从事炼油化工相关工作。

2012年7月张晓琳等.分子筛催化剂成型条件对其抗压强度的影响39大体呈增强趋势,但达到某一最高值后会下降。

该最高值因拟薄水铝石用量不同而不同。

其原因稀硝酸是一种化学黏合剂,它在氧化铝成型时是,起胶溶作用,从而增强氧化铝粒子的黏合强度,在一定含量范围内可调节成型产品的强度,但是硝酸含量过大时会对成型产品内部结构造成破坏,导致抗压强度下降。

2.2胶溶剂品种及含量对分子筛抗压强度的影响2.2.1胶溶剂品种对分子筛抗压强度的影响Y分子筛与拟薄水铝石质量比为3∶1,分别强度的影响,结果见图3。

4种酸含量在5%以下时,由图3可见,随着分子筛抗压强度也增强,而硝酸的酸含量的增加,胶溶性比甲酸,柠檬酸和草酸都好,因此,选择硝其含量选择5%较合适。

酸作胶溶剂,2.3升温速率对分子筛抗压强度的影响硝酸含量分别为2.5%和3.5%,保持Y分子筛与拟薄水铝石质量比为20∶1不变,对分子筛进将分子筛分为行1.2所述(1)~(3)步骤成型后,一组分子筛在干燥和焙烧时,缓慢升温,控两组,制升温速率,均采用100℃/h;另一组分子筛对升温速率不进行控制,直接设定到终点温度进行加两热。

考察升温速率对分子筛抗压强度的影响,组分子筛抗压强度测试结果见表1。

表1升温速率对分子筛抗压强度的影响分子筛抗压强度/N·cm-1硝酸含量2.5%硝酸含量3.5%13.0414.4012.0013.23采用硝酸、柠檬酸、草酸、甲酸做胶溶剂,各种胶溶剂含量均为4%,按1.2成型步骤使分子筛成型,考察胶溶剂品种对分子筛抗压强度的影响,结果见图2。

升温速率缓慢升温不控制升温速率由表1可见,焙烧时缓慢升温,控制升温速率的分子筛抗压强度高于不控制升温速率的分子筛抗压强度。

由此可见,升温速率对分子筛成型后升温速率过快时,孔分布的抗压强度有一定影响,不均匀,焙烧时间长,会导致分子筛小孔烧解,汇聚成大孔,孔径变大,从而抗压强度下降2.4水粉比对分子筛抗压强度的影响[3,4]图2胶溶剂品种对分子筛抗压强度的影响由图2可见,硝酸作胶溶剂,分子筛抗压强度达70N/cm最高值,因此,选择硝酸作胶溶剂最合适。

2.2.2胶溶剂含量对分子筛抗压强度的影响。

Y分子筛与拟薄试验采用的硝酸含量5%,水铝石质量比3∶1,将分子筛分为两组,成型时分别采用0.85和0.90的水粉比,在挤条过程中及干燥后观察两组不同水粉比成型物外观及测试分子筛焙烧后的抗压强度,考察水粉比对分子筛成型及分子筛抗压强度的影响,结果分别见图4、图5和表2。

表2水粉比对分子筛抗压强度的影响水粉比0.8569.120.9063.97图3胶溶剂品种及含量对项目分子筛抗压强度的影响保持Y分子筛与拟薄水铝石质量比3∶1不变,分别用硝酸、柠檬酸、草酸、甲酸作胶溶剂,并改变胶溶剂含量,考察胶溶剂含量对分子筛抗压抗压强度/N·cm-1由表2可见,当水粉比较大时,成型后的分子筛抗压强度有所下降。

精细石油化工进展40ADVANCESINFINEPETROCHEMICALS第13卷第7期7,10d后的改的分子筛,及分别在柴油中浸渍3,性Y分子筛抗压强度测试结果见图6。

从图6可以看到,改性分子筛①,②和③在柴油中浸渍7d时,与没有在柴油中浸渍的分子筛抗压强度相比较,抗压强度下降不明显,浸渍10d图4水粉比0.90的分子筛成型情况由图4可见,当水粉比较大达0.90时,挤条过程中严重抱杆,成型物易变形,粘连,在干燥后易出现断裂现象。

后有所下降,但仍能达到100N/cm以上,能满足工业应用脱硫剂的抗压强度要求(>80N/cm)。

对该改性Y分子筛进行比表面积及扫描电镜分结果表明,成型后的改性Y分子筛内部结构析,变化不大,分子筛晶体颗粒基本上保持了原有的大小和分布。

3结论(1)Y分子筛成型的最佳操作条件是:分子硝酸含量5%,水筛与拟薄水铝石质量比为3∶1,图5水粉比0.85的分子筛成型情况粉比0.85,干燥温度110℃,焙烧温度550℃,缓达到温度时恒温2h。

慢升温,(2)采用上述成型条件对改性Y分子筛进行成型试验,改性后的Y分子筛抗压强度达到工业要求,并且内部结构变化不大。

(3)硝酸的胶溶性比甲酸、草酸和柠檬酸好,并且在一定范围内,随着硝酸含量的增加,分子筛成型后抗压强度增强。

(4)当水粉比较大时,成型后的分子筛抗压而且在挤条过程中严重抱杆,成型物易变强度低,形,粘连,在干燥后易断裂,应采用适当的水粉比,原料的质量和种类不同,水粉比也不同。

(5)在干燥和焙烧过程中,升温速度过快会导致成型后的催化剂抗压强度下降,应采用程序升温,控制升温速度。

参考文献[1]赵云鹏,邓启刚.5A分子筛催化剂成型的研究[J].齐齐哈2004,40(4):7-9.尔大学学报,[2]李大东.控制氧化铝孔径的途径[J].石油化工,1989,18(4):488-494.[3]苗鹏,徐振刚.制备方法对催化剂性质的影响[J].洁净煤2008,14(4):28-30.技术,[4]李慧琴,刘海旺.灼烧温度对镨钕二元氧化物比表面积、密J].稀土,2010,31(6):78-80.度影响的研究[由图5可见,当水粉比为0.85适宜值时,分子筛在挤条过程中不易粘连,并且干燥后没有出现断裂现象。

2.5成型条件对改性Y分子筛抗压强度的影响用Y分子筛原粉摸索出最佳成型条件:分子筛与拟薄水铝石质量比3∶1,硝酸含量5%,水粉比0.85,干燥温度110℃,焙烧温度550℃,缓慢达到设定温度时恒温2h。

升温,图6成型条件对改性分子筛抗压强度的影响将该条件应用于改性Y分子筛的成型过程,成型后的改性分子筛①,②和③3种分子筛均用作柴油脱硫催化剂。

成型后没有在柴油中浸渍过TheEffectsofFormingConditionsforZeoliteonItsCompressiveStrengthZhangXiaolinWangJunyanCaoZhitao(LiaoyangPetrochemicalCompanyofPetroChina,Liaoyang111003)2012年7月张晓琳等.分子筛催化剂成型条件对其抗压强度的影响41[Abstract]Theformingstepsforzeolitewereintroduced.TheeffectsofconditionssuchasmassratioofY zeolitetopseudobochmite,kindsandcontentofpeptizator,massratioofwatertopowderonthecompressivestrengthaftercatalystformingwereexamined .TheresultshowedthattheformedYzeolitehadthebestcom- nitricacidpressivestrengthundertheconditionsasfollows:massratioofYzeolitetopseudobochmitewas3:1,wasusedaspeptizatorwiththecontentof5%,thetemperaturerisedsteadilywiththespeedof100℃perhour,massratioofwatertopowderwas0.85,dryingtemperaturewas110℃,calcinationtemperaturewas550℃.[Keywords]catalyst;compressivestrength;formingconditions櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄高成本和替代产品仍难阻止全球PP需求继续增长IHS化学的数据显示,2011年全球PP产量为51.418Mt/a,需求为50.705Mt/a。