基于ANSYS的轴类零件元静力学分析

- 格式:doc

- 大小:270.00 KB

- 文档页数:4

摘要ANSYS 有限元软件包是一个多用途的有限元法计算机设计程序,可以用来求解结构、流体、电力、电磁场及碰撞等问题。

因此它可应用于以下工业领域:航空航天、汽车工业、生物医学、桥梁、建筑、电子产品、重型机械、微机电系统、运动器械等。

传动轴是最常件的零件,该零件结构较为简单,操作方便,加工精度高,价格低廉,因此得到了广泛的使用。

目前很多传动轴都做了适当的改进,使其适用性得到了更大的提高。

.本设计是基于ANSYS 软件来汽车传动轴行分析。

与传统的计算相比,借助于计算机有限元分析方法能更加快捷和精确的得到结果。

设置正确的模型、划分合适的网格,并合理设置求解过程,能够准确的获得分析模型各个部位的应力、变形等结果。

对零件的设计和优化有很大的参考作用。

正是因为上述优点,我在本设计中运用UG 来建立三维模型。

再将此模型导入ANSYS 软件来对其进行分析。

关键词:传动轴,三维建模,ANSYS,动静态分析A b st r ac tANSYS (f i n i t e e l e m e n t) package i s a m u l t i-p ur po s e f i n i t e e l e m e n t method for computer des i gn program that can be used to s o l ve the structure, fluid, e l ec tr i c i ty,e l ec tr o m ag n et i cf i e l ds and co lli s i on problems. So it can be applied to the followingi ndus tr i es: aerospace, au tom o t i v e,bi o m ed i ca l,b r i dge s,c on s tr uc t i on,e l ec tr o ni cs,h ea vy machinery, mi cro-el e ct r o m echa ni ca l systems, sports equipment and so on.Tr an s mi ss i on s h a f t i s the most common a r egu l a r part, the part structure i s s i m p l e, convenient o pera t i on, high pr ec i s i on, low pr i c es, it has been w i d e l y used. At pr ese n t, many have made the appro pr i at e Tr an s mi ss i on s h a f t i mpr o v e m e n t s,it has been gr ea t l y enhanced app li c a bi li ty.The des i gn i s based on ANSYS s o f t ware to Tr an s m i ss i on s ha f t by the line of s p i nd l e. Compared with the tr adi t i on a l c a l cu l at i on,computer-based f i n i t e e l e m e n t an a l y s i s method can be f a s t er and more accurate r es u l t s.Set the correct m o de l,dividing the right grid, and set a reasonable s o l ut i on process, an a ly t i ca l m o de l can ac curat e l y access t h e various parts of the stress and de f o r m at i on r es u l t s. On the part of the des i gn a ndop t i mi za t i on has great r ef ere n c e.It i s because of these advantages, the use of this des i gn in my UG to crea t et h r ee-di m e ns i on a l model Tr a ns m i ss i on s h a f t. Then this model was i n tr o duce d by t h e ANSYS s o f t wa r e to i t s line of a n a ly s i s.Key Words: Tr an smiss i on s h af t,t h r ee-d i me n si on al mo d e li ng,ANSYS,d y n am i c and s t a t i c a n al y s i s目录摘要.............................................................................................................................. - 1 -Abs tr ac t ............................................................................................................................. -2 -目录.............................................................................................................................. - 2 -第1 章绪论..................................................................................................................... - 4 -1.1 选题的目的和意义............................................................................................. - 4 -- 2 -1.2 选题的研究现状及发展趋势.............................................................................. - 4 -1.3 传动轴知识........................................................................................................ - 5 -1.4 传动轴的结构特点............................................................................................. - 5 -1.5 传动轴重要部件................................................................................................. - 6 -1.6 传动轴常用类型................................................................................................ - 7 -第2 章本课题任务和研究方法...................................................................................... - 8 -2.1 课题任务............................................................................................................ - 8 -2.2 分析方法............................................................................................................. - 8 -3.3 本课题的研究方法............................................................................................. - 9 -3.4 有限元方法介绍................................................................................................ - 9 -3.4.1 概述.................................................................................................................. - 9 -3.4.2 基本思想......................................................................................................... - 9 -3.4.3 特点................................................................................................................ -10 -3.5 ANSYS 软件简介............................................................................................. -11 -第4 章确定汽车传动轴研究对象和UG 建模............................................................. -12 -4.1 确定汽车传动轴研究对象概述........................................................................ -12 -4.2 汽车传动轴(变速箱第二轴)的3D 建模设计............................................. -14 -4.2.1 进入UG 的操作界面............................................................................ -14 -第5 章汽车传动轴的有限元分析................................................................................ -21 -5.1 有限元分析的基本步骤............................................................................ -21 -5.2 有限元分析过程与步骤........................................................................... -22 -5.2.1 转换模型格式........................................................................................ -22 -第六章总结和传动轴的优化设计分析........................................................................ -41 -结论................................................................................................................................ -41 -参考文献........................................................................................................................ -42 -致谢.............................................................................................................................. -43 -第1 章绪论1.1 选题的目的和意义随着计算机技术的日益普及和FEA 技术的蓬勃发展,人们已经广泛采用计算机有限元仿真分析来作为传动轴强度校核的方法。

第1章 静力分析1.1 力的概念力在我们的生产和生活中随处可见,例如物体的重力、摩擦力、水的压力等,人们对力的认识从感性认识到理性认识形成力的抽象概念。

力是物体间的机械作用,这种作用可以使物体的机械运动状态或者使物体的形状和大小发生改变。

从力的定义中可以看出力是在物体间相互作用中产生的,这种作用至少是两个物体,如果没有了这种作用,力也就不存在,所以力具有物质性。

物体间相互作用的形式很多,大体分两类,一类是直接接触,例如物体间的拉力和压力;另一类是“场”的作用,例如地球引力场中重力,太阳引力场中万有引力等。

同时力有两种效应:一是力的运动效应,即力使物体的机械运动状态变化,例如静止在地面物体当用力推它时,便开始运动;二是力的变形效应,即力使物体大小和形状发生变化,例如钢筋受到横向力过大时将产生弯曲,粉笔受力过大时将变碎等。

描述力对物体的作用效应由力的三要素来决定,即力的大小、力的方向和力的作用点。

力的大小表示物体间机械作用的强弱程度,采用国际单位制,力的单位是牛顿(N )(简称牛)或者千牛顿(kN )(简称千牛),1kN =103N 。

力的方向是表示物体间的机械作用具有方向性,它包括方位和指向。

力的作用点表示物体间机械作用的位置。

一般说来,力的作用位置不是一个几何点而是有一定大小的一个范围,例如重力是分布在物体的整个体积上的,称体积分布力,水对池壁的压力是分布在池壁表面上的,称面分布力,同理若分布在一条直线上的力,称线分布力,当力的作用范围很小时,可以将它抽象为一个点,此点便是力的作用点,此力称为集中力。

由力的三要素知,力是矢量,记作F ,本教材中的黑体均表示矢量,可以用一有向线段表示,如图1-1所示,有向线段AB 的大小表示力的大小;有向线段AB 的指向表示力的方向;有向线段的起点或终点表示力的作用点。

1.2 静力学基本原理所谓静力学基本原理是指人们在生产和生活实践中长期积累和总结出来并通过实践反复验证的具有一般规律的定理和定律。

得分

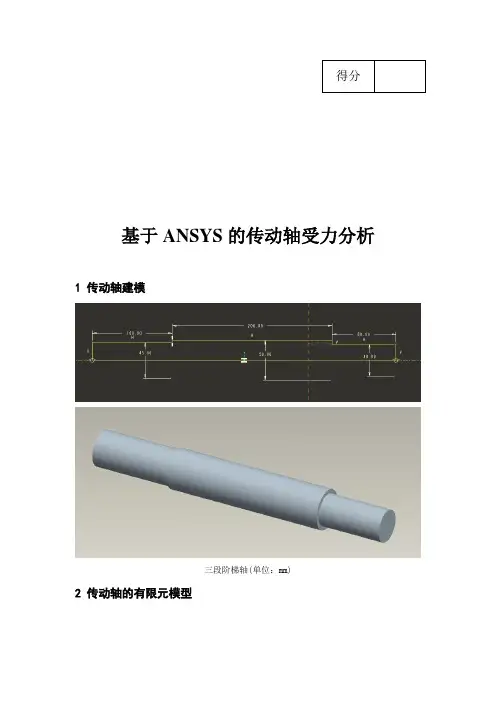

基于ANSYS的传动轴受力分析1 传动轴建模

三段阶梯轴(单位:mm)

2 传动轴的有限元模型

有限元模型单元类型:Solid45

材料属性:45钢,EX=210E6Mpa ,Prxy=0.3

网格划分:自由划分,控制全局单元大小为5mm 实体单元数目:47165

3 载荷和约束加载

说明载荷和约束大小及加载位置:

一端端面的全约束,另一端面的面载荷p=18Mpa。

4 分析结果

变形图

应力图

最大位移和最大应力各是多少

最大位移:0.257E-4mm

最大应力:23.146Mpa

5 结论

说明应力是否在许用范围内,最大应力出现在什么地方。

45钢:

屈服强度:310Mpa

抗拉强度:570Mpa

所以应力在许用范围内,最大应力出现在轴肩处。

ANSYS在轴类零件有限元分析中的应用孙妍【摘要】运用ANSYS软件对轴类零件进行静力学分析,从而提供了一种完善的设计手段,大大缩短了轴类零件产品的设计周期,减少了设计成本.【期刊名称】《机械工程师》【年(卷),期】2010(000)012【总页数】2页(P40-41)【关键词】ANSYS;轴;应力【作者】孙妍【作者单位】南京信息职业技术学院,机电学院,南京,210046【正文语种】中文【中图分类】TP391.71 引言轴在作为机器正常运转的重要零件时[1],主要用于支撑轴上零件、传递运动和动力等,因此对其刚度和强度、疲劳可靠性方面都有很高的要求[2]。

随着计算机技术的不断发展,将ANSYS软件应用在轴类零件设计开发中,可以大大缩短轴类零件的设计周期,从而减少设计成本,并有利于多种型号产品的开发[3]。

本文对一轴零件进行有限元静力学分析,分析了该轴在静态情况下的应力应变分布,为轴的设计与制造提供理论依据。

2 ANSYS软件的应用ANSYS软件是集结构、热、流体、电磁场耦合等分析为一体的通用有限元分析软件,它具有强大的前处理及计算分析能力。

它在机械领域主要用于确定结构在载荷作用下的静力、动力、热等行为,研究结构的强度、刚度以及稳定性等问题。

ANSYS基本分析步骤大致可分为以下3个模块:(1)前处理。

主要步骤包括:建立有限元模型、定义材料属性和实常数、单元划分。

(2)加载求解。

主要包括:定义施加载荷及边界条件、设置求解控制参数、求解。

ANSYS中常见的载荷有位移、集中力、均布力、惯性力、温度等。

(3)后处理。

主要包括:读取结果数据、图形显示结果数据、列表显示结果数据以及进行其他相应后续分析。

3 零件强度分析过程3.1 Pro/E建模根据轴的设计尺寸,利用Pro/E软件建立三维模型图1,保存副本为ACIS文件。

在轴类零件中,为了加工方便或美观要求而设置的凹槽、凸台、过渡圆角及倒角等,在承载过程中对轴的影响很小,在建模过程中可以简化,一般不予考虑。

有限元分析作业作业名称轴类零件静态受力分析姓名学号班级题目:图1上图1为一个轴类零件模型。

板的材料参数为:弹性模量E=200GPa,泊松比u=0.25:此模型在左侧表面施加固定位移约束,在右侧的右侧表面施加20Mpa的局部压力载荷。

题目分析:此题是一个静态的受力分析,没有涉及到温度、膨胀系数之类,属于一个比较简单的受力分析。

用solidworks软件绘制三维模型,并导入到ANSYS中,对其进行材料的设定,网格划分,施加约束、载荷并求解。

分析过程:1.定义单位、文件名、储存路径及标题定义工作文件名:执行File-Chang Jobname-3080611075更改工作文件储存路径:执行File-Chang Directory-D:\ANSYS定义工作标题:执行File-Change Tile-0012.定义分析类型、单元格类型及材料属性a)定义分析类型GUI:Main Menu | Preference,如图2图2b)选择单元格类型考虑到分析实体的结构相对复杂,选用中间节点的四面体单元,solid92,如图3图3c)定义材料属性,如图4图43.建立模型并导入到ANSYSa)在solidworks中建立三维模型(省略),另存为*.x_t格式。

如图5图5b)将上述模型导入到ANSYS执行File-Import—PRAR…—浏览上述模型,如图6图64.网格划分:a)考虑到零件的复杂性,采用智能网格划分,精度为1,其他选项为默认,如图7图7b)划分结果,图8图85.约束加载a)添加位置约束Solution-apply-structural-displacement-on areas(对两小圆孔表面面进行约束),如图9图9b)添加载荷Solution-define load-structural-press-on areas在大圆孔左侧表面施加20Mpa的载荷(压力),如图10图10 图11c)求解Solution-Current LS图解a)位移图解Main Menu: General Postproc -> Plot Results -> Contour Plot-Nodal Solution—Displacement vector sum,如图11图11其中位移最大的节点是2124, 其数值如下图12:2123 -0.10873E-04 0.95816E-07-0.81077E-07 0.10874E-042124 -0.11007E-04-0.54780E-07-0.85639E-07 0.11008E-04图12b)应力图解Main Menu: General Postproc -> Plot Results -> Contour Plot-Nodal Solution—von Mises stress,如图13图13其中应力最大的节点是1400, 其数值如下图14:1399 0.48174E+08 0.92384E+06-0.18997E+08 0.67171E+08 0.59756E+081400 0.48836E+08 0.27616E+06-0.19776E+08 0.68612E+08 0.61105E+081401 0.45827E+08 0.15004E+07-0.18950E+08 0.64777E+08 0.57355E+08图14结论ANSYS具有强大而广泛的分析功能:广泛应用于结构、热、电磁、声学、流体等多物理场及多场相互耦合的线性、非线性问题。

一、Ⅱ轴的静态分析

1、同样建立新的关于Ⅱ轴的新算例;

2、设定材料:根据题目要求,设置Ⅱ轴材料为45钢;

3、夹具的选择:该轴为中间传动轴,轴上有两个键槽,使其与齿轮相连接。

因

此,将一段的键槽进行固定,另一端设定为固定铰链,保证可以绕轴向转动。

4、添加外部载荷:该轴与齿轮连接,在齿轮啮合时会受到齿轮所作用的扭矩,

此处设定为30N.m,同时齿轮自身的重量也会给轴带来一定的压力,此处设定为20N。

5、网格划分;

6、运行该算例,得出应力云图、位移云图及安全系数图解。

设置变形比例为100,应力云图如上图所示。

其中,最大应力为0.04112N/m2,最小应力为0.665e-6N/m2,位置如上图所示。

设置变形比例为100,位移云图如上图所示。

其中最大位移为0.367e-05mm,最小位移为0.000e+00mm,位置如上图所示。

如图所示,安全系数小于1,因此该轴不满足要求,需改进。

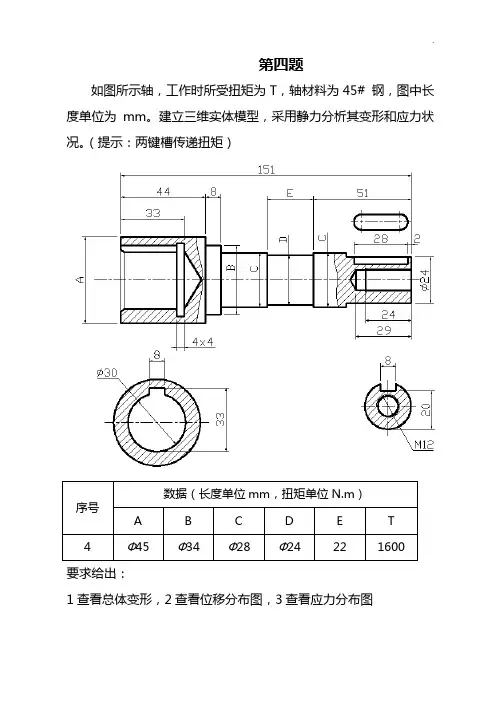

第四题如图所示轴,工作时所受扭矩为T,轴材料为45# 钢,图中长度单位为mm。

建立三维实体模型,采用静力分析其变形和应力状况。

(提示:两键槽传递扭矩)序号数据(长度单位mm,扭矩单位N.m)A B C D E T4 Ф45 Ф34 Ф28 Ф24 22 1600 要求给出:1查看总体变形,2查看位移分布图,3查看应力分布图一. 建模1 .根据题目所给尺寸,用Pro-e创建该轴的三维模型,如图1所示图1 三维建模2. 设置工作文件名拾取菜单Utility>File>Change Jobname。

在弹出的对话框中的“[/FILNAM]”文本框中输入zhou,定为标题,单击“OK”。

拾取菜单Utility>File>Change Directory。

修改工作目录,在弹出的对话框中选择路径“H:\zhou”。

3. 通过ANSYS支持的IGES接口,导入Pro-e中创建的实体模型,具体操作:GUI:Menu>File>Import>IGES弹出对话框,点OK,再点Browse,选择文件zhou.jgs,点OK。

导入完成。

图2 导入模型二 . 定义单元类型及其常数1.定义单元类型GUI:Main Menu>Proprocessor>Element Type >Add/Edit/Delete弹出对话框,选实体单元“Solid”中的“Brick 8node 45”。

2 .定义单元实常数单元实常数是依赖单元类型的单元特性。

在这里不需要设置实常数。

3. 定义材料属性此处定义轴材料的弹性模量为210000,泊松比为0.3。

具体操作如下:GUI:Main Menu>Proprocessor>Material Props>Material Models>Structural>Liner>Elastic>Isotropic在弹出的对话框中输入EX=2.1e5,PRXY=0.3三.划分网格1 .通过设定SmartSize值,让系统自动设定每个边的网格尺寸。

一、设计大纲概述1、设计目的(1)熟悉有限元分析的基本原理和基本方法;(2)掌握有限元软件ANSYS的基本操作;(3)对有限元分析结果进行正确评价。

2、设计原理利用ANSYS进行有限元静力学分析。

3、设计仪器设备1)安装windows 2000以上版本的微机;2)ANSYS 8.0以上版本软件。

4、实验内容与步骤1)熟悉ANSYS的界面和分析步骤;2)掌握ANSYS前处理方法,包括平面建模、单元设置、网格划分和约束设置;3)掌握ANSYS求解和后处理的一般方法;4)实际应用ANSYS软件对平板结构进行有限元分析。

二、题目:如图试样期尺寸为100mm*5mm*5mm,下端固定,上端受拉力10000N作用。

已知该试样材料的应力-应变曲线如图所示。

计算试样的位移分布。

三、分析步骤:分析:从应力-应变关系可以看出该材料的屈服极限是225MPa 左右,弹性部分曲线的斜率为常数75GPa。

之后材料进入塑性变形阶段,应力-应变关系为非线性的。

估计本题应力10000/(0.05*.005)=400MPa,因此材料屈服进入塑性,必须考虑材料非线性影响。

(1)建立关键点。

单击菜单Main Menu>Preprocessor>Modeling>Create>Keypoints>InActiveCS,建立两个关键点(0,0,0)和(0,100,0)。

(2)建立直线。

单击菜单Main Menu>Preprocessor>Modeling>Create>Lines>StaightLine,在关键点1、2之间建立直线。

(3)定义单元类型。

单击菜单Main Menu>Preprocessor>ElementType>Add/Edit/Delete,定义单元Structural>Link>2D spar1(LINK1)(4)定义单元常数。

单击菜单Main Menu>Preprocessor>RealConstants>Add/Edit/Delete,在弹出的Real Constants for LINK1对话框中,输入如下的单元几何参数:截面面积AREA=25 出始应变=0(5)定义材料属性。

机车轴静力分析基本描述:机车轴结构几何参数及其受力情况如下图所示。

求结构整体的应力分布和最大变形量。

材料参数:弹性模量为2e5MPa,泊松比为0.3,密度7850kg/m^3。

1 搭建分析流程从ANSYS项目概图左侧Toolbox的Component System拖出Geometry,后从Analysis System里按住Static Structural拖到项目概图Geometry上。

2 导入模型单击模块A的第2栏,点击鼠标右键,选Import Geometry-Browse选择几何体,推荐扩展名为x_t。

可以看到一根轴被分成了三段了,如此划分是为了后续便于定义边界。

3 指定材料双击模块B第四栏Model进入,依次展开左侧树形窗口上方(Outline)里面Model-Geometry,可以从左侧下方详细栏看到对应零部件的详细属性。

从Materials下Assignment赋予材料。

创建路径及其构造面详细操作请查询之前的例子,不赘述。

4 划分网格整个模型采用扫掠的方式划分网格,保留单元中间节点。

因为几何体可以一次成型,所以考虑使用扫掠的方式。

5 设置边界轴两端受到竖直向下的集中力300KN,左侧与右侧图示位置(几何体切分面处)可见采用的是远程位移约束。

左侧释放绕Z 轴旋转自由度,右侧释放绕Z轴旋转自由度以及水平移动自由度。

考虑一点:轴在弯曲的时候,可见它是绕着一根轴旋转的,而弯曲必然导致轴整体拉长,水平方向一定是有轴向移动的。

因此按照上述方法设置其自由度。

6 分析结果点击菜单栏右侧的黄色闪电符号即开始求解,分析完成点击Solution(B6)下的Insert可以在其中选择想要的结果,这里指定查看结果为:T otal Deformation和Equivalent Stress。

•查看变形结果整体变形表明,轴两端变形最大,约为1.78mm,而支撑位置处变形几乎为0,此结果符合材料力学基本知识。

沿着竖直方向变形展示出,两端变形最大,约1.72mm,是向下弯曲。

Modeling and Simulation 建模与仿真, 2023, 12(2), 1605-1611 Published Online March 2023 in Hans. https:///journal/mos https:///10.12677/mos.2023.122149基于ANSYS Workbench 的发动机曲轴有限元分析姚梦灿1,王笑含2,胡方旭11上海理工大学机械工程学院,上海 2上海航天设备总厂有限公司,上海收稿日期:2023年2月13日;录用日期:2023年3月23日;发布日期:2023年3月30日摘要本文对某型大功率V10发动机曲轴进行静力学分析。

首先在Pro/Engineer 中建立该发动机曲轴的三维模型,由于实际情况中,发动机曲轴始终在进行极为复杂的运动,所以对模型和受力受载荷简化,降低运算难度。

然后在ANSYS Workbench 中进行有限元分析,得到该发动机曲轴的应力和应变情况,最大应变为0.026187 mm ,最大应力为60.786 Mpa 。

最后我们得出该发动机的危险区域为连杆轴靠近曲拐处。

关键词发动机曲轴,ANSYS Workbench ,静力学分析Finite Element Analysis of Engine Crankshaft Based on ANSYS WorkbenchMengcan Yao 1, Xiaohan Wang 2, Fangxu Hu 11School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 2Shanghai Aerospace Equipment Manufacturer Co., Ltd., ShanghaiReceived: Feb. 13th , 2023; accepted: Mar. 23rd , 2023; published: Mar. 30th , 2023AbstractIn this paper, a static analysis of a certain type of high-power V10 engine crankshaft is carried out. First, establish a three-dimensional model of the engine crankshaft in Pro/Engineer. Since the en-gine crankshaft is always performing extremely complex movements in actual conditions, the model and the force and load are simplified to reduce the computational difficulty. Then perform姚梦灿 等finite element analysis in ANSYS Workbench to get the stress and strain of the engine crankshaft. The maximum strain is 0.026187 mm and the maximum stress is 60.786 Mpa. Finally, we conclude that the dangerous area of the engine is that the connecting rod shaft is close to the crank.KeywordsEngine Crankshaft, ANSYS Workbench, Statics AnalysisCopyright © 2023 by author(s) and Hans Publishers Inc.This work is licensed under the Creative Commons Attribution International License (CC BY 4.0)./licenses/by/4.0/1. 引言发动机是一辆汽车的心脏,它负责将然后燃烧的内能转化为动能传输给汽车的其他部件,使得汽车能正常的运转[1] [2]。

轴承座轴瓦 轴四个安装孔径向约束 (对称) 轴承座底部约束 (UY=0)沉孔上的推力 (3000 psi.) 向下作用力 (15000 psi.) 基于ANSYS 的轴承座有限元分析一、 问题描述在我们机械设计课程中曾经学习过轴系,主要是学习了轴的设计、受力分析以及轴承的设计等等。

但没有对轴承座的承受能力进行分析,所以我在这里主要是对一种简单的轴承座进行了有限元分析。

在查阅了相关资料之后,可将分析的轴承座示意如下图。

在实际当中,考虑到工艺的要求,图中相应的边缘处须设置有圆角、倒边等等。

但在有限元模型中忽略了这些要素。

二、 力学模型的分析与建立如下图所示在查阅了相关资料后可将上面描述的问题简化成上述模型,其中的载荷参考了网上的相关资料,在沉孔面上垂直于沉孔面上作用有3000psi.的推力载荷,在轴承孔的下半部分施加15000psi.的径向压力载荷,这个载荷是由于受重载的轴承受到支撑作用而产生的。

由于轴承座一般固定于机身上,所以可以在其底部施加法向位移约束,并且四个安装孔要受到螺栓的约束,所以可以在四个螺栓孔中施加径向对称约束(在ansys中体现为Symmetry B.C.)三、力学模型的有限元分析1.建立模型1)创建基座模型生成长方体Main Menu:Preprocessor->Modeling->Create->Volumes->Block->By Dimensions输入x1=0,x2=3,y1=0,y2=1,z1=0,z2=3平移并旋转工作平面Utility Menu>WorkPlane->Offset WP by IncrementsX,Y,Z Offsets 输入2.25,1.25,.75 点击ApplyXY,YZ,ZX Angles输入0,-90点击OK。

创建圆柱体Main Menu:Preprocessor->Modeling->Create->Volumes->Cylinder> Solid CylinderRadius输入0.75/2, Depth输入-1.5,点击OK。

基于ANSYS的轴类零件有限元静力学分析

马超

(山东科技大学 交通学院,车辆工程2011-1)

前言

轴向受弯扭的杆件在工程中的应用非常广泛。齿轮减速器中的齿轮轴承受扭

矩的作用,如果扭矩过大,或者轴过于细长,则有可能突然变弯,发生稳定失效。

有限元法是利用电子计算机进行数值模拟分析的方法。ANSYS软件作为一款

功能强大、应用广泛的有限元分析软件,不仅具备几何建模的模块,而且也支持

其他主流三维建模软件接口,目前在工程技术领域中的应用十分广泛,其有限元

计算结果已成为各类工业产品设计和性能分析的可靠依据。文章在基于有限元分

析软件ANSYS的基础上对轴的承载特性进行了分析

。

摘要:介绍应用ANSYS软件分析轴类零件在扭转载荷压力作用下发生形变量和应

力分布的情况。

关键词:载荷;轴;ANSYS

一 问题分析求解

下图为一轴类零件结构示意图。该零件在两个滚动轴承处受到轴向和径向约

束,左侧键槽侧面受到6000N的均布载荷,右侧键槽侧面受3000N的均布载荷。

模型材料为钢材料,弹性模量为aMP11102,泊松比为0.3。作出等效应力图和

变形图,并进行强度分析。

二 轴有限元模型

2.1 建立轴零件有限元模型

轴为左右对称结构。在Siemens UG NX8.5中建立该轴三维模型,通过接口导

入ANSYS中。

该载荷轴采用Tet 10node 187单元。此单元是一个高阶3维20节点固体结构单元,

每个节点有3个沿x、y和z方向平移的自由度,具有二次位移模式,主要适用于位

移、变形等方面。如果要求精度高,可较好地剖分;如果要求精度不高,由于单

元本身是高阶单元,使用稍微弱一点的网格也可行,能够用于不规则形状,且不

会在精度上有任何损失。

2.2 网格划分

网格划分的过程就是结构离散化的过程,通常轴模型划分的单元越多越密

集,就越能反映实际结构状况,计算精度越高,计算工作量越大,计算时间增长。

由于轴结构属于局部不规则几何体,因此采用自动划分法进行网格划分。该划分

方法能够在规则与不规则几何体之间自动切换,将单元尺寸设置为SIZE=7,得

到轴承座有限元模型的总节点数为73891,总单元数为51808,如下图所示。

2.3 载荷分析

根据该阶梯轴的受力特点,以载荷的形式施加到模型上,在该零件两个滚动

轴承处施加轴向和径向的位移约束,左侧键槽侧面施加6000N的均布载荷,右侧

键槽相对侧面施加3000N的均布载荷,并观察该轴在约束与载荷作用下的应力与

变形情况。

三 计算结果分析

3.1 等效应力分析

零件受载后的等效应力图如下。从下图中可以看出,键槽受载侧面和轴的退

刀槽及台阶处所受应力较大,该轴所受的最小应力为12.0553MPa,最大应力为

23163.3MPa,故满足设计的强度要求。

3.2 弹性变形分析

轴在载荷的作用下产生的变形结果如下图。

从结论可以看出,变形最明显处发生在退刀槽和左侧键槽受载侧面处。轴的

弹性形变量较小,最大形变量为m5-10484.0,能够保证其在给定载荷的情况下

正常工作。

通过应力与应变分析可知,轴的有限元模型的建立、分析结果是客观的,较

为真实的反映了轴在受载荷的作用下的承载特性,且满足设计要求。

结论

综上所述,本文运用力学分析方法,应用ANSYS软件对轴模型进行有限元分

析,了解其结构的应力场分布,通过仿真其工作状态,在设计阶段就可以得到轴

的弹性变形量和应力分布情况,从而对轴进行承载能力研究,为保证工程设计质

量及对现场设备的使用情况具有一定得指导意义。

参考文献:

[1]机械设计手册.机械工业出版社,2000.6.

[2]王国军,李栓成.车辆结构有限元分析.北京:机械工业出版社,2013.10.

[3]王勋成.有限元基本原理与数值方法.北京:清华大学出版社,1997.