回转窑测量项目方法及工具

- 格式:doc

- 大小:242.00 KB

- 文档页数:10

回转窑施工技术方案一、概述:1、施工方案编制说明:1.1 目的:认真贯彻执行公司质量方针,精心组织施工,确保工程“高质量、快进度、低成本”顺利完成,坚持“安全第一,预防为主”的方针,创造更好的经济效益和社会效益。

1.2 内容:本方案主要对烧成窑中子项回转窑安装的施工程序、资源配备、主施工方法、进度控制、质量安全措施等方面进行叙述。

1.3 实施:本方案作为本安装工程施工时的原则性参考文件,具体施工过程中以设备图纸和设计及设备厂家提供的技术资料为准。

本方案由工程技术部门负责实施,并进行书面的、口头的技术交底。

2、施工方案编制依据:1.2.1 施工合同(HYJ2T-002)及组织合同的相关文件。

1.2.2 中天仕名科技集团有限公司的设备图及使用说明书等。

1.2.3 国家现行的有关施工质量验收规范及标准:1)、水泥机械设备安装工程施工及验收规范(JCJ03-90)2)、机械设备安装工程施工及验收通用规范(GB50231-98)3、回转窑的结构和性能:3.1回转窑是水泥厂生产工艺中最关键的设备,强大的热工负荷及连续生产的工作制度,对安装质量提出了十分严格的要求,其安装质量的优劣,直接关系到全厂工艺线能否正常运行和企业经济效益的好坏。

因此,施工中采用先进的施工方法和检测手段,严格控制每一道工序的施工质量,是确保回转窑安装质量的关键。

都江堰拉法基水泥有限公司二线扩建工程的Φ4.3*66m回转窑,由天津水泥工业设计研究院设计,在施工过程中,我们将严格按照设计图纸及国家有关技术标准和规范进行安装施工。

3.2回转窑主要组成部分:支承装置、筒体部分、传动装置、液压挡轮装置、窑尾密封装置、窑头密封装置及润滑液压系统等。

3.3回转窑规格和性能:规格:Φ4.3*66m生产能力:3500T/D筒体斜度: 3.5%筒体转速:主转动0.4~3.96r/min辅传9.844r/h筒体支承数:3档主传动电动机型号及功率:ZSN4 420kw辅传电动机型号及功率:Y225S-4 37kw二、施工准备及施工程序:1、施工人员组织计划:1.1组建有丰富回转窑安装施工经验,技术水平、工作效率高的作业队伍,配备安装所需的专业人员、管理人员、技术工人。

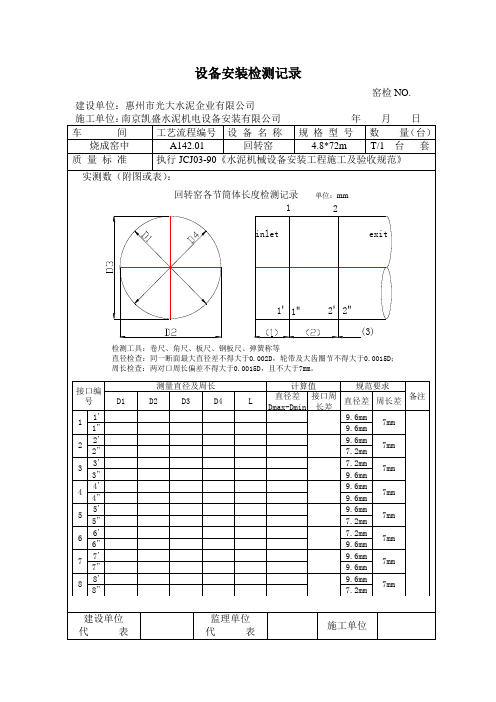

窑检NO. 建设单位:惠州市光大水泥企业有限公司

窑检NO. 建设单位:惠州市光大水泥企业有限公司

窑检NO. 建设单位:惠州市光大水泥企业有限公司

窑检NO. 建设单位:惠州市光大水泥企业有限公司

窑检NO. 建设单位:惠州市光大水泥企业有限公司

窑检NO. 建设单位:惠州市光大水泥企业有限公司

窑检NO. 建设单位:惠州市光大水泥企业有限公司

窑检NO. 建设单位:惠州市光大水泥企业有限公司

窑检NO. 建设单位:惠州市光大水泥企业有限公司

窑检NO. 建设单位:惠州市光大水泥企业有限公司

窑检NO. 建设单位:惠州市光大水泥企业有限公司

窑检NO. 建设单位:惠州市光大水泥企业有限公司。

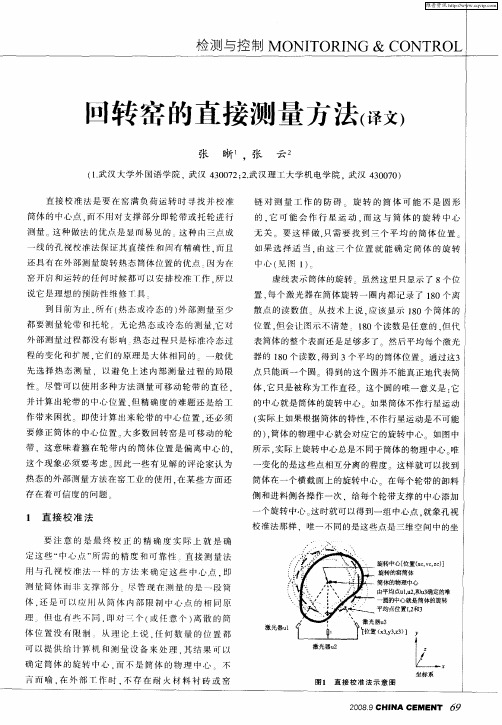

回转窑在水泥生产中的重要性是不言而喻,因此,维持回转窑的正常运行是相当重要的。

回转窑在运行过程中因受机械变形或因托轮的支撑、窑体重力作用等使其椭圆度产生变化[1],这种变化将直接影响耐火砖的使用状况并将影响窑的安全运行。

因此,对回转窑椭圆度的准确测量非常重要。

基于零件的圆度检测采取与理想要素比较原则,即将被测零件放在圆度仪上,调整被测零件的轴线,使其与圆度测量仪的回转轴线同轴,然后记录被测量零件在旋转一周过程中测量截面上各点的半径差[2];并采用激光与电子技术成果,我们研制了一种测量精度高、操作简便的在线椭圆度的测量装置(此装置正在制作中,应该为国内同种类别的第一台,前期理论分析已经完成———笔者注。

1测量系统与理论分析1.1测量装置原理简介该测量装置见图1,其工作原理为:测量时,磁铁支脚1使整个装置吸附在筒体表面,随筒体一起转动;同时,激光位移传感器4不停地以一定的频率测量传感器与筒体表面之间的距离,并将测量到的数据传送到电路板5上保存起来。

随筒体旋转一周后,取下整个装置,将其电路板所保存的数据,传送至上位微机上进行计算处理,得出椭圆度并做出相关分析。

1.2椭圆度的计算实际上,回转窑运行当中,筒体并非是一个标准的椭圆,其大致的图形见图2。

为便于分析,假设筒体是一个标准的椭圆,见图3。

椭圆方程为:x 2a 2+y 2b 2=1(1中图分类号:TQ172.6文献标识码:B 文章编号:1007-0389(200605-0060-02一种回转窑椭圆度的测量装置张云,蔡长青(第一作者男,教授,1958年生(武汉理工大学水泥回转窑中心,湖北武汉430070图1测量装置原理图摘要:利用椭圆度的定义和激光技术,提出了一种回转窑椭圆度的在线测量方法及装置。

详细论述了测量系统及其测量原理、数据分析方法,并推出了筒体椭圆度的计算公式。

关键词:回转窑;椭圆度;测量An instrument measure the ellipticity of rotary kilnZhang Yun,Cai Changqing (Wuhan University of Science andTechnology,Wuhan,Hubei,430070Abstract:This paper using the definition of ovality and laser technology,establish a method and an instrument to measure the kiln's ellipticity ,and particular discuss the measure system and measure principle ,and the way of date analyze.And established the cal-culate formula for ellipticity.Key words:rotary kiln;ellipticity;measure张云,等:一种回转窑椭圆度的测量装置电气・计量・控制其中:a —椭圆长半轴;b —椭圆短半轴。

本技术公开了一种红外扫描监测回转窑筒体温度的方法,通过红外辐射测温原理监测窑筒体表面温度,将窑筒体表面温度和相应的位置信号生成筒体的轴向温度分布图、二位色度展开图、周向温度分布图和三维热像图。

本方法可以实现对回转窑筒体温度的实时监测,极大地减小劳动强度和生产事故,提高窑的运转率和产量、质量,降低生产成本和非计划停窑时间。

技术要求1、一种红外扫描监测回转窑筒体温度的方法,其特征在于包括以下步骤:(1)、通过安装在窑筒上方的红外探测器以轴向扫描方式获得旋转窑体表面温度数据,通过安装在窑筒的位置信号生成装置获得温度数据相应的位置信号;(2)、通过和红外探测器安装在一起的微电脑系统将温度数据及相应的位置信号转化为数字形式;(3)、将转化为数字形式后的温度数据和相应的位置信号传送到计算机系统;(4)、计算机系统对接收到的温度数据进行预处理,方法为:在同一采样周期内用平均值法,连续采样多次取平均值;在不同的采样周期里,对相邻温度点信号进行连续多次采样,对其加权平均;(5)、计算机系统综合预处理后的温度数据和相应的位置信号,得出温度监测结果。

2、根据权利要求1所述的红外扫描监测回转窑筒体温度的方法,其特征在于,所述步骤(4)中,在同一采样周期连续采样3次取平均值;在不同的采样周期里,对相邻温度点信号进行连续7次采样,对其加权平均。

3、根据权利要求1或2所述的红外扫描监测回转窑筒体温度的方法,其特征在于,所述步骤(5)中,计算机系统得出的温度监测结果以图表的形式显示出来。

4、根据权利要求3所述的红外扫描监测回转窑筒体温度的方法,其特征在于,所述步骤(5)中,计算机系统得出的温度监测结果的图表包括筒体的轴向温度分布图。

(5)中,计算机系统得出的温度监测结果的图表包括筒体的二位色度展开图。

6、根据权利要求4所述的红外扫描监测回转窑筒体温度的方法,其特征在于,所述步骤(5)中,计算机系统得出的温度监测结果的图表还包括筒体的周向温度分布图及三维温度分布图。

回转窑轴线测量及调整摘要:某厂回转窑窑型号为Φ4.3*64m.其液压挡轮于2005年4因轴承散架导致故障停窑,因订制此设备需3~6个月,因此该厂将液压挡轮轴承简单修复之后安装使用。

由于修复后的轴承不能承受较大的力,为减轻液压挡轮的受力,该厂调整托轮对液压挡轮进行分力……关键字:回转窑轴线测量调整0 前言某厂回转窑窑型号为Φ4.3*64m.其液压挡轮于2005年4因轴承散架导致故障停窑,因订制此设备需3~6个月,因此该厂将液压挡轮轴承简单修复之后安装使用。

由于修复后的轴承不能承受较大的力,为减轻液压挡轮的受力,该厂调整托轮对液压挡轮进行分力。

为了合理调整工艺操作规程及托轮摆放位置、改善轮带与托轮的接触、避免托轮轴瓦发烧、改善筒体的受力状况、保护筒体,在液压挡轮更换之前,对窑体进行测量。

本文将此次窑体的测量与调整进行总结整理,以供同行参考。

1 测试方案及内容1)测量轮带直径利用霍尔传感器和回转窑轴线测量仪测量轮带的转速及转动周期,从而获得各档位轮带的周长,换算得到轮带的直径;用同样方法测量各档位托轮的直径。

测量完成后提供各档位轮带和托轮直径。

2)测量筒体轴线垂直直线度利用水准仪建立一个水平基准面,由标尺读取各档位轮带正下方最低点相对于水平基准面的高度,并根据轮带的直径以及轮带与筒体之间的滑移量,计算得到回转窑各档支承处筒体中心在垂直方向上的相对高差,从而得到筒体轴线的垂直直线度。

3)测量筒体轴线水平直线度利用经纬仪在回转窑的一侧建立一个与窑头和窑尾托轮底座中心连线基本平行的铅垂基准面,测量各相位处轮带相对于垂直基准面的水平位移,然后根据轮带直径计算得到各档位处轮带中心的水平位置及其变化情况,轮带中心与筒体中心在同一铅垂面内,从而得到筒体轴线的水平直线度。

测量完成后算出筒体轴线垂直直线度和水平直线度。

4)根据测量得到的筒体轴线直线度和筒体的安装情况,制定以轴线准直为目的托轮位置调整方案。

2 轮带和托轮直径测量2.1 测量原理轮带直径的测量原理如图1所示。

技术丨一种测量回转窑耐火砖厚度的简便方法耐火材料在水泥熟料生产中起到了至关重要的作用,而耐火砖则是重中之重,它不仅起到了保温隔热作用,使窑内物料更均匀地吸收热量,也保护了窑简体,使之避免与高温物料直接接触。

但由于长期处于高温、冲蚀的环境,同时作为一种消耗材料,必有一定的生命周期。

当耐火砖的自身性能达不到生产的要求时(如砖厚度过薄),需及时更换,在实际生产中,窑内耐火砖厚度是更换时的一项重要指标。

我公司现有一条2500t/d熟料生产线,回转窑规格为4mx56m,测量窑内耐火砖厚度已成为停机检修必查的项目。

每次停机检修都有部分换砖计划,以往采用人工测量,就是工人手持电钻进入回转窑内直接钻透耐火砖进行测量,这样不仅会有窑皮脱落造成人员伤害的危险,而且工作量大,粉尘污染严重(使用电钻打孔容易对耐火砖造成深度伤害,易产生裂纹影响使用周期)。

鉴于直接用仪器测量,购买仪器价格不菲,现介绍一种简易有效的测量砖厚度的方法。

1 测量砖厚度的方法回转窑企业采用的窑内耐火砖纵剖面为等腰梯形,见图1。

一个标准耐火砖的正视图尺寸,高度为H,假设运行一段时间出现了磨损,则新的断面长度为L,未知的砖厚度为h,根据面积法,可以用已知的或者可以测量的数据,计算出砖厚度h:=(B-L)×HI(B-A),式中:A为新耐火砖的上底边长度;B为新耐火砖的下底边长度;L 为耐火砖磨损后测得的顶边长度;H为新耐火砖的高度。

这样,只要在停机检修时候进入窑内测得L即可,用EXCEL表格设置上面的公式,输入L,便可得到需要的砖厚度,应用实例见表1。

这样既节省了时间,又减轻了劳动强度,本测量方法适用于所有楔形砖。

2 测量中的注意事项在测量过程中为保证测量结果的准确性需要注意以下事项:(1)在测量过程中,若测量位置的整环耐火砖没有直接暴露,表面覆盖窑皮,应首先把窑皮清理掉,使用钢刷清理干净耐火砖的表面,将砖与砖之间的缝隙完全暴露出来。

(2)由于各个窑的窑径不同,配砖比例存在差异,为保证测量的准确性,必须对环向相邻的耐火砖同时进行测量。

回转窑托轮支承力测量方法作者:翟敏辰达布希拉图刘珍包晓艳来源:《现代电子技术》2015年第06期摘 ;要:回转窑是水泥等工业生产中的核心设备,托轮支承力是否均衡合理对设备的安全运行与寿命至关重要。

由于窑体结构和工作条件的复杂性,使得通过测量获取每个托轮的实际载荷具有较大难度。

以三档支撑的干法水泥生产回转窑为例,在分析托轮瓦座结构和受力特点的基础上设计了托轮载荷测试方案并进行了验证性测量。

试验结果表明测试灵敏度偏低,但是方法可行。

关键词:托轮; 支承系统; 支承力; 应变电测法中图分类号: TN964⁃34 ; ; ; ; ; ; ; ; ; 文献标识码: A ; ; ; ; ; ; ; ; ; ; ; ; ; ;文章编号:1004⁃373X(2015)06⁃0139⁃03Support force measurement method for riding wheel of rotary kilnZHAI Min⁃chen1, DABU Xi⁃la⁃tu2, LIU Zhen1, BAO Xiao⁃yan1(1. Collage of Mechanical Engineering, Inner Mongolia University of Technology, Huhhot 010051, China;2. Inner Mongolia Mengxi Cement Group, Huhhot 010020, China)Abstract: The rotary kiln is a core equipment in cement and some industrial production. It is important whether the roller support force is balanced and reasonable or not for service lifetime and safe operation of the equipment. As the complexity of the kiln structure and working conditions, it is very difficult to measure the actual load of each riding wheel. Taking a dry cement rotary kiln with three⁃support as an example, based on the analysis of riding wheel bearing seat structure and stress characteristics, the testing scheme of riding wheel load was designed, the validation measurement was carried out. The test results show that the method is feasible though the measurement sensitivity is insufficient.Keyword: riding wheel; support system; support force; strain electrometric method0 ;引 ;言回转窑是水泥、建材、冶金、化工等工业生产中的核心设备,其正常运转是确保企业安全、高效生产的关键。

回转窑仪表控制、检测点:

——回转窑及单冷机内温度参数:采用红外测温仪采集。

1、一次鼓风机压力、流量检测;

2、窑体内温度检测(用红外测温仪测量);

3、窑头罩压力检测;

4、窑尾温度检测;

5、窑尾压力检测;

6、回转窑窑尾顶部料仓料位检测(用雷达料位计);

7、除尘器入口管道温度检测;

8、除尘器入口管道压力检测;

9、引风机进口压力、温度检测;

10、烧嘴用煤气流量调节;

11、煤粉仓煤粉温度检测;

12、煤粉流量计量检测;

13、磨煤机入、出口温度检测;

14、动态选粉机出口温度检测;

15、煤磨引风机入口温度检测;

16、磨机入、出口负压检测;

17、动态选粉机出口负压检测;

18、引风机入口负压检测;

19、引风机风量检测;

20、回转窑托轮轴承温度检测(12个);

21、一次风机变频电机转速给定;

22、一次风机变频电机转速反馈检测;

23、单冷机变频电机转速给定;

24、单冷机变频电机转速反馈检测;

25、磨机轴承温度检测(2个);

26、磨机润滑站油温度检测;

27、磨机电机定子温度检测(3个);

28、窑尾风机转速检测;

29、电机前后轴承温度检测;

30、窑尾风机前后轴承温度检测;

31、偶合器开度反馈检测;

32、白云石计量检测;

33、热风炉风量调节。

第 1 页 共 10 页 回转窑测量项目方法及工具 一、回转窑轴线度的测量 在诸多影响回转窑正常运行的因素中,回转窑筒体轴线是回转窑的最重要参数。正常的回转窑轴线应该是一条直线,但是实际上,由于长期在恶劣环境里运转,回转窑的轮带和托轮会发生相互磨损,加上回转窑的基座发生沉降,回转窑每一档的位置必然会发生改变,从而影响轴线的直线度。如果回转窑不在一条直线上运转,反过来也会加剧轮带与筒体之间的磨损,增大回转窑运行的阻力,降低回转窑的运转率.这是一个恶性循环问题。现将回转窑轴线测量方法及需要工具介绍如下: 1、测量的工具 1)、水准仪:精度要求±3mm/Km 2)、经纬仪:不低于国家J6技术标准 3)、标尺:精度±1mm 4)、水平尺(精度0.02/200)、拐尺、钢卷尺、塞尺(精度为0.01mm) 5)、游标卡尺(精度为0.02mm) 6)、测量仪器应按GB/T3161-2003、GB/T16455-2008及GB/10156-1997的规定定期检定。 7)、气候条件:测量应在无雨的天气条件下进行,风速为6m/s以上停止测量。 2、测量的方案及内容 1)、测量回转窑轮带及托轮的实际直径 用千斤顶将轮带顶起,用钢丝测量法获得轮带的周长,计算出轮带直径;用同样方法测量托轮的直径,测量完成后可提供各档位轮带及托轮实测直径。 2)、测量回转窑轮带与筒体之间的顶间隙 在窑筒体冷态下,运用塞尺及游标卡尺对筒体顶部垫板及轮带内圈之间距离进行测量,得到轮带与筒体之间顶间隙δ。各档位轮带及筒体垫铁顶间隙示意图详见图1。 第 2 页 共 10 页

3)、测量回转窑筒体轴线垂直直线度 (1)、垂直直线度测量原理 利用水准仪建立一个水平基准面,由标尺读取轮带或筒体正上方最高点相对于水平基准面的高度,并根据轮带的直径以及轮带与筒体之间的顶间隙,计算出回转窑各档支承处筒体中心在垂直方向上的相对高差,得出筒体轴线的垂直直线度。 (2)、测量的方法及有关数据 ①、测量方法:在窑筒体轴线上方合适位置架设水准仪,使用标尺垂直于窑筒体轮带测量点上表面,通过水准仪读数。测量原理图及各档轮带最高点到水平基准面的测量数据h详见图2。所需测量数据包括最大跳动量T1、平均值P1、顶间隙δ及总值H1。 第 3 页 共 10 页

ⅢⅡⅠ

水准仪水平测量面

图2垂直直线度测量原理图 ②、最大跳动量(T1)按公式(1)进行计算 T1=hmax- hmin…………………(1) 式中 T1—回转窑轮带或筒体的垂直径向最大跳动量 hmax—共测n组数据中各档所测h的最大值 hmin—共测n组数据中各档所测h的最小值 ③、平均值P1按公式(2)进行计算 P1=(h1+h2+…+hn)/n…………………(2) 式中 P1—平均值 h—轮带或筒体最高点到水平基准面测量数据 n—共测数据组数 ④、总值H按公式(3)进行计算 H=P1+r+δ…………………(3) 式中 H—窑轮带或筒体中心点到测量基准面的距离 P1—平均值 第 4 页 共 10 页

r—轮带或筒体的实际半径 δ—轮带与筒体之间顶间隙 ⑤、回转窑Ⅱ、Ⅲ档相对于Ⅰ档理论标高差△H按公式(4)进行计算。 △H=C×B…………………(4) 式中 C—相邻两轮带之间的距离 B—回转窑筒体安装斜度 ⑥、轮带或筒体中心点偏差△n按公式(5)进行计算 △n=HIn+△Hn-HI…………………(5) 式中 △ n—轮带或筒体中心点相对于Ⅰ档实测中心点垂直轴线偏差; HIn—窑轮带或筒体中心点到测量基准面的距离; △Hn—Ⅱ、Ⅲ档相对Ⅰ档理论标高差△H HI—Ⅰ档轮带中心点到测量基准面的距离 4)、测量回转窑筒体轴线水平直线度 (1)、水平直线度测量原理 利用经纬仪在回转窑的一侧建立一个与窑头和窑尾托轮底座中心连线平行的铅垂基准面,测量轮带或筒体相对于垂直基准面的水平尺寸,计算出轮带或筒体中心的水平位移情况,得出筒体轴线的水平直线度。 (2)、测量方法及有关数据 ①、测量方法为:在窑筒体侧面窑头合适位置架设并调整经纬仪,使标尺垂直于轮带或筒体测量点切面,通过经纬仪读数。测量原理图及各档轮带或筒体侧边切点到水平基准面的测量数据详见图3。所需测量数据包括最大跳动量T2、平均值P2、总值H2。 第 5 页 共 10 页

ⅢⅡⅠ经纬仪垂直测量面图3水平直线度测量原理图 ②、最大跳动量(T2)按公式(6)进行计算 T2=lmax-lmin…………………(6) 式中: T2—回转窑轮带或筒体的水平径向最大跳动量; lmax—为共测n组数据中各档所测l的最大值; lmin—为共测n组数据中各档所测l的最小值。 ③、平均值P2按公式(7)进行计算 P2=(l1+l 2+…+l n)/n…………………(7) 式中 P2—平均值 I—轮带或筒体最高点到水平基准面的测量数据 n—共测数据组数 ④、总值(H2)按公式(8)进行计算 H2=P2+r…………………(8) 式中 H2—窑轮带或筒体中心点到测量基准面的距离 P2—平均值 第 6 页 共 10 页

r—轮带或筒体的实际半径 ⑤、各挡轮组中心线与基准面距离 ⑥、回转窑轮带或筒体测量点的水平轴线偏差按公式(9)进行计算。 △n2=H2n -S平均 式中 △n2—回转窑轮带或筒体测量点的水平轴线偏差; H2n—轮带或筒体中心点到测量基准面的距离; S平均—各档托轮组中心线与基准面距离S的平均值。 3、偏差稳定性的验证 1)、轮带及托轮直径测量、各档轮带顶间隙测量需经多次测量以稳定其测量数据偏差。 2)、窑筒体温度对顶隙的测量精确性影响较大,建议在窑筒体静止冷态下测量直线度。 3)、窑筒体轴线水平直线度及筒体轴线垂直直线度的测量因环境温度、窑温及人员技术素质情况不同等,影响测量数据偏差稳定性。

表1 回转窑垂直直线度测量数值记录表

数值 测量点 Ⅰ Ⅱ Ⅲ Ⅰ Ⅱ Ⅲ Ⅳ Ⅴ Ⅵ Ⅶ 第 7 页 共 10 页

Ⅷ 最大跳动量 平均值 半径 顶间隙 总值 轴线偏差 中心点偏差 注:在回转窑各挡轮带圆周方向上均分八等份作为测量点,并在各档轮带垫铁上做好标记为Ⅰ-Ⅷ。

表2 筒体中心线与基准面距离测量数据记录表

数值 测量点 S1-1 S1-2 S2-1 S2-2 S3-1 S3-2 S平均 S数据

表3 轮带中心线与基准面距离测量数据记录表

数值 测量点 L1 L2 L3 L平均 S数据 第 8 页 共 10 页

表4 回转窑水平直线度测量数值记录表

数值 测量点 S1-1 L1 S1-2 S2-1 L2 S2-2 S3-1 L3 S3-2 Ⅰ Ⅱ Ⅲ Ⅳ Ⅴ Ⅵ Ⅶ Ⅷ 最大跳动量 平均值

半径 总值 轴线 偏差

注:在回转窑筒体圆周方向上均分八等份作为测点,并在窑筒体上做好标记号Ⅰ-Ⅷ

二、大齿圈偏摆的测量 大齿圈是回转窑的动力源装置,如果它的运行状况不好,必然会使窑的正常运行受到影响。大齿圈主要存在有径向偏摆过大、产生周期性震动顶齿等问题,如果长久不解决会发生齿轮断裂等问题,给企业生产带来很大的损失。现将回转窑大齿圈偏摆的测量方法及需要工具介绍如下: 1、测量的工具:两套百分表 第 9 页 共 10 页

2、测量的方法:。 在大齿圈圆周方向上均分八等份作为测点。将大齿圈下端齿轮罩拆出,用一套百分表架设在大齿圈的径向方向,另一套百分表架设在大齿圈的端面,用辅助转动装置转窑,到达划分的每个测点时依次停止转窑,记录数值。数值记录后将径向测量的最大数值减去其最小数值即为大齿圈的径向摆动量;将端面测量的最大数值减去其最小数值即为大齿圈的端面摆动量。(百分表布置详见右图) 1)、齿轮径向跳动记录表格(回转窑大齿轮径向跳动要求为<1.5 mm) 序号 1 2 3 4 5 6 7 8 数值 齿轮径向跳动量

2)、齿轮端面摆动记录表格(回转窑大齿轮端面摆动要求为<1mm) 序号 1 2 3 4 5 6 7 8 数值 齿轮端面摆动量

三、筒体椭圆度的测量 回转窑筒体的椭圆度反映窑转动一圈筒体的扁平变形量大小状况。椭圆度的检测是窑设备检测的一个重要参数,通过椭圆度检测可以分析窑筒体刚度情况、耐火砖的厚薄程度,通过测量出的筒体变形曲线可以得出托轮的相对受力情况,对我们调整回转窑中心线也具有重要指导意义。 1、测量的工具:塞尺(精度为0.01mm)、游标卡尺(精度为0.02mm); 2、测量的方案及内容: 1)、窑筒体椭圆率(WO)按标准应为0.1D%(D的单位为m)。 2)、筒体椭圆度的测量主要应测量各档轮带的间隙,因为轮带间隙的变化,直