超超临界汽轮机转子用耐热钢研究进展

- 格式:docx

- 大小:44.72 KB

- 文档页数:13

超超临界机组的金属材料介绍1.1概述以亚临界火电机组的电厂净效率为基值,蒸汽参数为25MPa/540℃/560℃的超临界火电机组电厂净效率比亚临界火电机组的电厂净效率高 1.6%;27MPa/580℃/600℃超临界火电机组电厂净效率比25MPa/540℃/560℃的电厂净效率高 1.3%;30MPa/620℃/640℃超临界火电机组电厂净效率比27MPa/580℃/600℃超临界火电机组电厂净效率高1.3%;30MPa/700℃/720℃超临界火电机组电厂净效率比30MPa/620℃/640℃超临界火电机组电厂净效率高1.6%。

这符合热力学所指出的:热机的初参数越高,效率就越好。

因此,随着科技进步,人们不断地在开发更高参数的超临界火电机组。

然而,机组参数的提高,受制于耐高温材料的开发与制造,随着蒸汽参数的提高就要应用更能耐高温的材料。

早在50年代末,美国就投运了参数为31MPa/621℃/566℃/566℃的Philo6号和参数为34.5MPa/ 649℃/566℃/566℃的Eddystonel号超超临界机组。

这二台机组采用的参数由于超越了当时的材料制造水平,投运后多次出现爆管事故和严重的高温腐蚀等材料问题,不得不降参数运行。

原苏联首台超临界机组参数为23.5MPa/580℃/565℃,运行后也多次出现材料方面的问题,不得不把参数降到23.5MPa,540℃/540℃运行。

日本发展超临界机组,很注重材料的研究与开发,机组参数稳步推进,超临界、超超临界机组得以顺利发展。

上世纪80年代以来,欧洲、美国、日本在超超临界发展计划中,首先实施材料开发的计划。

由此可见材料是发展超超临界机组的关键。

20世纪50年代初,日本从欧美引进锅炉用碳钢、钼钢、铬铝钢、18-8型不锈钢和转子用CrMoV钢,从1981年开始分两个阶段实施超超临界发电计划。

第一阶段把蒸汽温度从566℃提高到593℃,第二阶段目标是650℃。

超超临界汽轮机叶片固体颗粒侵蚀(SPE)问题研究及防治策略论述了超超临界机组所面临的突出威胁:管道的蒸汽侧氧化及汽轮机叶片的固体颗粒侵蚀(SPE)问题。

并对其产生机理作了深入分析,指出这一问题牵涉到主设备选型,系统设计,安装调试,运行方式及控制理念等诸多环节,需进行全方位全过程的综合防治。

通过锅炉的合理选材,选择塔式炉,配置大容量旁路,采用无调节级汽轮机及合理的进汽结构,对叶片作抗冲蚀处理,大幅降低热控保护的误动概率及锅炉强停次数,选择合理的启动和运行方式,慎用减温喷水等,能显著的降低锅炉蒸汽侧氧化及氧化皮脱落造成的危害,极大地缓解汽轮机固体颗粒侵蚀问题。

1、超超临界机组面临的主要威胁在各国科学家的不懈努力下,1990年代,随着材料技术的突破,火力发电机组蒸汽温度20多年在540C∕566°C的徘徊局面被终结,以蒸汽温度600。

C为标志的超超临界火力发电技术已被广泛接受,目前,更高温度等级(>700℃)的材料已在研发和试验中。

以26MPa∕600°C∕600°C蒸汽参数及20。

C冷却水温为参照,其系统循环效率可达44~45%,与亚临界及超临界机组相比的优势明显。

但是,伴随着超超临界发电技术的发展,特别是温度参数的提高,新的技术问题和矛盾也摆到了人们的面前。

而这其中的一个会对机组的安全和经济运行产生严重威胁的突出问题一一管道的蒸汽侧氧化及由此引起的汽轮机叶片固体颗粒侵蚀(SPE)需要引起业界的特别注意。

由于这一问题牵涉到主设备选型、系统设计、安装调试、运行方式及控制理念等诸多环节,需要进行全方位和全过程的综合防治。

管道的蒸汽侧氧化及由此引起的汽轮机叶片固体颗粒侵蚀(SPE)也称硬质颗粒侵蚀(HPE)是超(超)临界机组面临的主要问题,并且压力和温度参数越高,这一问题越严重。

该问题较多发生在锅炉启动阶段,因锅炉受热面受热冲击引起管子汽侧氧化铁剥离,剥离的氧化物根据其质量及形状的不同以及该处蒸汽动量的大小,或在管内沉积,或随蒸汽运动并形成固体颗粒,使汽轮机调节级和高、中压缸第1级叶片产生侵蚀。

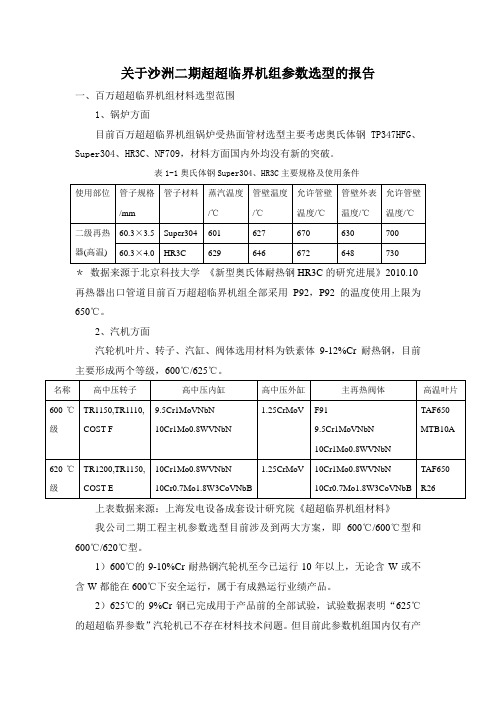

关于沙洲二期超超临界机组参数选型的报告一、百万超超临界机组材料选型范围1、锅炉方面目前百万超超临界机组锅炉受热面管材选型主要考虑奥氏体钢TP347HFG、Super304、HR3C、NF709,材料方面国内外均没有新的突破。

表1-1奥氏体钢Super304、HR3C主要规格及使用条件*数据来源于北京科技大学《新型奥氏体耐热钢HR3C的研究进展》2010.10 再热器出口管道目前百万超超临界机组全部采用P92,P92的温度使用上限为650℃。

2、汽机方面汽轮机叶片、转子、汽缸、阀体选用材料为铁素体9-12%Cr耐热钢,目前主要形成两个等级,600℃/625℃。

上表数据来源:上海发电设备成套设计研究院《超超临界机组材料》我公司二期工程主机参数选型目前涉及到两大方案,即600℃/600℃型和600℃/620℃型。

1)600℃的9-10%Cr耐热钢汽轮机至今已运行10年以上,无论含W或不含W都能在600℃下安全运行,属于有成熟运行业绩产品。

2)625℃的9%Cr钢已完成用于产品前的全部试验,试验数据表明“625℃的超超临界参数”汽轮机已不存在材料技术问题。

但目前此参数机组国内仅有产品订单但无投运业绩(安徽田集660MW机组)。

国外德国达特尔恩有产品业绩,无投运业绩。

仅日本有投运业绩,时间不长。

二、再热器出口603℃提升到623℃技术1、技术上的实现手段主要是增加低温再热器和高温再热器的受热面面积2、材料使用情况:从选材上可以看出,为了确保再热蒸汽温度提高至623℃后锅炉再热器的安全性,将高温再热器的出口散管由T92材料提升至SA-213 S 304H,高温段的材料仍然采用Super304、HR3C。

三、选用623℃参数后,管壁温度的运行情况分析:1、根据AMSE的标准一般炉内管壁温度取蒸汽温度+(25 ~ 39)℃,国内计算取50℃,选用623℃参数后,高温再热器出口段平均壁温在(648 ~ 662)℃,HR3C的允许管壁温度672℃,上限壁温还有10℃的安全余量,但是由于并列管排的热偏差的存在,炉内可能有局部管壁超过672℃。

T/P92、Super304H、HR3C、T23、T24耐热钢性能与焊接一、概述在当前全球能源供应紧张和环保要求越来越高的形势下,为了追求经济效益,超临界、超超临界发电机组已成为目前世界各国争相发展和应用的理想火力发电机组。

我国在继浙江华能玉环首台超超临界机组投产(2007年)以来的近两年时间里,目前已有近百台超超临界机组投入运行,或正在在安装调试过程中。

超超临界机组的偷用,有力地缓解了(或正在缓解)我国用电紧张的局面。

二、T/P92(NF616)钢T/P92钢是20世纪90年代初日本住友公司在T/P91钢的基础上开发研究出来的新钢种。

该钢在T/P91钢的合金成分中增加了1.5~2%W,降低了约一半的Mo和部分的C含量,其它合金成分基本上没有太大的变化(见表1)。

表1 T/P91和T/P92钢的化学成分钢种成分(%)C Si Mn P S Ni Cr Mo W V Nb Al NT/P91 0.08~0.120.20~0.500.30~0.60≤0.020≤0.010≤0.408.0~9.50.85~1.05/0.18~0.250.06~0.10≤0.040.06~0.07T/P92 (NF616)0.07~0.13≤0.500.30~0.60≤0.020≤0.010≤0.408.5~9.50.3~0.61.50~2.500.15~0.250.04~0.09≤0.040.03~0.07与T/P91钢相比,T/P92钢的优越性主要表现在以下几个方面:(1)蠕变强度高经2万小时以上的蠕变断裂试验,发现该钢具有稳定的高温强度。

其高温强度在550~650℃范围时均高于同温度的T/P91钢,在600℃时是T/P91钢的1.3倍,650℃时为1.23倍;同时蠕变断裂强度也高于TP347H奥氏体不锈钢,600℃时是TP347H奥氏体不锈钢的1.12倍,650℃时为1.14倍。

由此可见,T/P92钢管完全可以替代超临界、超超临界机组过热器和再热器中的奥氏体钢管。

国产SA213-T24钢工艺性能研究崔玉林1,刘信诠1,贺少锋2(上海锅炉厂有限公司,上海)关键词:国产SA213-T24;冷裂纹;再热裂纹;弯管摘要:T24钢是在T22基础上开发的,具有优良的抗氧化性、抗腐蚀性及高温机械性能,主要用于超超临界锅炉水冷壁部件的制造。

本文通过一系列试验对国产T24钢的常温,高温短时机械性能,抗裂性,弯曲加工性进行分析,为国产SA213-T24的生产应用提供了有利技术支持。

0前言:德国瓦鲁瑞克-曼尼斯曼(V&M)公司在T22的基础上加入V、Ti、N、B 等元素,开发了T24新钢种。

其具有贝氏体-铁素体的显微组织,在550℃具有优良的综合性能,10万小时的持久强度高于T22,具有焊接态低硬度的特征,其抗氧化性和抗腐蚀性能都能满足长期使用要求。

对于壁厚在8mm以下的钢管,具有不需要预热和焊后热处理,且HAZ的最大硬度不会高于350HV的优点,因此对锅炉制造厂用于制造水冷壁具有很大的吸引力。

1995年以来,丹麦、德国、法国等国在超临界和超超临界锅炉的水冷壁部件使用了T24钢管。

本文要研究的SA213-T24钢是由宝山钢铁公司生产的耐热钢系列之一,宝钢公司根据国外生产经验及自身技术特点开发了国产T24钢。

本文针对宝刚开发的T24钢进行了一系列实验。

1板材焊接试验:1.1母材检验结果:本文试验材料均由宝钢供货,母材微观组织为贝氏体,晶粒度5-7级,实际化学成分及可能的波动范围见表1,力学数据见表2,3。

原材料的化学成分,常温、高温瞬时力学性能、组织、晶粒度等与国外同类材料相当,但高温拉伸的屈服和断裂强度低于同类国外材料。

表2 力学性能表3力学性能1.2冷裂纹试验:采用小铁研试验、最高硬度试验两种方法来验证宝钢产T24的抗冷裂纹性能。

小铁研试验焊接规范见表4:表4 小铁研试验焊接规范根据公式和宝钢产T24化学成分进行计算:理论最低预热温度=1440PC-392℃为187℃,本试验首先选预热温度180℃。

汽轮机--超临界与超超临界叶栋;王淑欣;曹米丹;任永霞;王圣岚【期刊名称】《金属世界》【年(卷),期】2014(000)005【总页数】6页(P26-31)【作者】叶栋;王淑欣;曹米丹;任永霞;王圣岚【作者单位】北京科技大学材料科学与工程学院,北京100083;北京科技大学材料科学与工程学院,北京100083;北京科技大学材料科学与工程学院,北京100083;北京科技大学材料科学与工程学院,北京100083;北京科技大学材料科学与工程学院,北京100083【正文语种】中文汽轮机汽轮机的发展汽轮机是一种以蒸汽为动力,并将蒸气的热能转化为机械功的旋转机械,又称蒸汽透平,是现代火力发电厂中应用最广泛的原动机,在国民生产生活中发挥着巨大作用。

汽轮机的发展最早可以追溯到公元1世纪亚历山大时期。

汽轮机在世界范围内的应用源于1882年瑞典工程师拉瓦尔设计制造的第一台单级冲动式汽轮机和1884年英国工程师帕森斯设计制造的第一台单级反动式汽轮机。

随后,工业发达国家开始不断提高汽轮机蒸汽参数以及等级水平。

20世纪60年代,汽轮机已经达到500~600 MW等级水平。

1982年世界上最大的1200 MW单轴全速汽轮机在前苏联投入运行,压力24 MPa,蒸汽温度540℃。

之后,世界各国都在朝着研究与开发大容量、高参数汽轮机的方向发展。

而中国的汽轮机发展起步相对较晚,1955年上海汽轮机厂制造出第一台6 MW汽轮机,20世纪70年代末国产机组占到总容量70%。

另外,由于中国汽轮机研究水平较低,因而不得不借助国外汽轮机技术促进中国汽轮机的发展,例如20世纪80年代从美国西屋公司引进了300 MW和600 MW亚临界汽轮机的全套设计和制造技术,于1986年成功制造了中国第一台600 MW汽轮机。

结构与分类汽轮机由转子和静子两个部分组成。

转子包括主轴、叶轮、动叶片和联轴器等。

静子包括进汽部分、汽缸、隔板和静叶栅、汽封及轴承等。

1000MW超超临界机组四大管道材料选择论述程永霞陶伟静(东北电力设计院热机室吉林省吉林市 132012)摘要:本论文通过综合分析国内外高温高压合金钢技术特性及电力行业应用情况,对1000MW超超临界机组四大管道材质及规格进行了详细计算及选取,对四大管道的材料和规格提出了具体要求和详细的论述。

关键词:超超临界;高温蠕变;抗氧化性能;电熔焊接钢管;A335P91/P92材料1 主蒸汽管道材料论述超超临界机组电厂的设计关键之一是选择合适的钢材,不论是汽机本体、锅炉水冷壁、过热器、再热器,还是四大管道,均应选择合适的钢材,合适的钢材一般考虑以下因素:要求具有高的高温热强度、耐高温腐蚀、耐汽侧氧化、有良好的焊接及加工性能,经济上比较合理。

目前,国际上对于600℃以上的高温管道,没有非常成熟的材料,各国对600℃以上的高温管道材料均处于开发、研制和试验阶段。

根据各国的应用经验,适用于600℃以上的高温管道材料主要有ASTM A335 P92、ASTM A335 P122和E911等三种,三种材料的高温蠕变断裂强度试验均未做到100000小时,均是根据一定时间的试验数据外推得出的。

三种材料均没有纳入正式标准,如ASME标准,只列入ASME Code Case(案例)中,ASME Code Case中的内容是ASME委员会根据一定的试验数据和应用经验批准使用的,在一般情况下只能参照使用。

而对于主蒸汽管道,P91材料已应用到最高极限温度,管道热强度较低,经计算会使管壁较厚,管道刚度大,管道热应力计算不好过关,对设备推力较大,且影响机组变负荷速率,故不宜选用。

在新型的P92、P122和E911三种钢材中,从国外的使用业绩看,欧洲的超临界机组,较早采用了P92和E911,而日本机组虽然温度普遍高于欧洲机组,但其压力略低于欧洲机组,多采用P92和P122。

国内用得较多的是P92,如华能玉环电厂和华能营口电厂二期等,主要原因是P92的焊接可利用P91的焊接经验,而P91的焊接经验国内已经掌握。

合金元素在12%Cr型超超临界转子钢中的作用张百忠【摘要】讲述了合金元素在12%Cr型超超临界转子钢中的作用,指出了开展超超临界转子钢中微合金碳/氮化物溶解与析出规律系统研究的重要意义.【期刊名称】《大型铸锻件》【年(卷),期】2008(000)005【总页数】4页(P9-11,32)【关键词】超超临界转子;耐热钢;合金化;碳/氮化物;溶解与析出【作者】张百忠【作者单位】中国第一重型机械集团公司,黑龙江,161042【正文语种】中文【中图分类】TK263.6随着我国电力建设的发展和国家节能减排战略的推进,超临界、超超临界火电机组因其具有单位发电能耗低、节能减排的优越性,成为我国火电装备的主流[1]。

目前,国外已生产出593℃、31 MPa的1 000 MW超临界机组和650℃、34 MPa 的700 MW的超超临界机组,而国内这方面的制造及超超临界转子材料的研究则起步不久,高、中、低压转子等大量依赖进口且供货期没有保障。

因此,如何利用国外研究成果和国内的现有条件来加速超超临界转子材料与锻件的国产化,对于直接和间接实现节能降耗、减少环境污染及缓解交通运输压力都有着重要意义。

1 超超临界转子的服役条件与性能要求大型超超临界汽轮发电机转子通常重约几十吨甚至几百吨,并以(1 500~3600)r/min的速度在超超临界状态的高温、高压及过热蒸汽环境中高速旋转。

其高中压转子承受高应力、高温度的双重作用,而低压转子与发电机转子则主要承受高速旋转产生的巨大离心力、传递扭矩和自重产生的弯曲应力作用。

由此可见,超超临界汽轮机组转子的运行条件非常苛刻,其材料应具有以下性能[2,3]:在600℃条件下运行105 h后具有100 MPa以上的蠕变破断强度,室温屈服强度在600 MPa以上,蠕变延展性和断裂韧性与传统使用的12%CrMoV转子钢相当,持久脆性不敏感(即良好的持久韧性),抗蒸汽氧化能力优秀,熔炼和锻造性良好,淬透性至少达到1 200 mm的直径,而且还要有良好的焊接性。

电厂用P92钢焊接工艺及其组织性能分析摘要:马氏体高合金耐热钢P92钢以其良好的高温热强性和抗氧化性能,在超超临界发电机组的高温、高压管道上得以广泛应用。

P92钢应用过程中的主要问题是焊接冷裂纹及焊缝的韧性低。

研究发现通过采取合理的焊接及热处理工艺,并经冲击、拉伸和硬度试验检测其焊接性能,结果表明,P92钢焊接接头可以获得良好的韧性和强度。

本文主要介绍了P92钢的焊接工艺,研究了其焊后组织的性能,为P92钢的焊接工艺制定提供依据。

关键词:P92钢焊接工艺裂纹1 P92钢焊接试验P92钢是对P91钢以及12CrlMoV钢继续进行研究下提出的新一代热强钢,其主要特点是在钢中添加钨元素,降低了钼等降低钢高温稳定性的元素含量,其具有良好的热传导性和较低的热膨胀系数以及良好的加工性能。

但是该钢容易出现焊接接头脆化、焊接裂纹等问题,为确保使用安全性,进行了P92钢焊接性能试验。

P92钢在焊接时氩弧打底及焊条填充第1层焊道时,应在管子内壁充氩气保护,充氩保护范围以坡口中心为准,每侧各200~300mm,用耐高温硬纸板配合耐高温胶布等材料在焊缝附近形成密闭气室。

焊接时,采用角向磨光机或钢丝刷清理打底焊道和中间焊道,并且在焊接过程中焊枪略微摆动,摆动幅度最宽不得超过焊条直径的4倍。

焊后冷却到80~100℃时应及时进行焊后热处理(焊接及焊后热处理工艺曲线图1)。

2 试验结果与分析2.1 硬度试验将焊接接头表面打磨平、抛光、腐蚀后,测其显微硬度(加载200g,时间为10s),结果见表1。

可见,热影响区和母材的硬度值相差不大,焊缝的硬度值最高,数据与P92钢手册相差不多,表明焊后热处理规范是适宜的。

2.2 冲击试验P92钢焊接接头不用区域冲击试验结果如表2所示,其热影响区的冲击功与母材相比差别不大,呈现出较好的韧性状态。

焊缝的冲击功虽然低于热影响区和母材,但仍符合标准要求,表明P92钢焊接接头韧性良好。

2.3 拉伸试验焊接接头的拉伸试验结果见表3,两个拉伸试样全部断裂于母材,说明接头的强度高于母材,且两个试样的抗拉强度值均高于规定的620MPa最小值,焊接接头强度满足标准要求。

超超临界汽轮机转子用耐热钢研究进展熊林敞;田仲良【摘要】简述了汽轮机转子用铁素体耐热钢的发展历程.总结了对超超临界汽轮机转子用耐热钢的性能要求.根据欧洲 COST项目中汽轮机转子用耐热钢研究的进展,介绍了620℃等级超超临界高、中压转子用FB2耐热钢的研发和应用.论述了超超临界低压转子用超纯净30Cr2Ni4MoV钢在国内外的研究和发展状况.展望了我国700 ℃超超临界转子用材料的研发.%The course of development of ferritic heat-resistant steels used for steam turbine rotor was described briefly.The performance requirements for the heat-resistant steels used for ultra-supercritical(USC)steam turbine rotor were summarized.According to the progress of research on heat-resistant steels used for steam turbine rotor of European COST project,the development of a FB2 heat-resistant steel used for medium-high pressure ultra-supercritical turbine rotor of620℃grade was introduced.The research and development of a ultra-pure 30Cr2Ni4MoV steel used for low pressure ultra-supercritical turbine rotor at home and abroad were described.In addition,the development of heat-resistant materials for ultra-supercritical turbine rotor of 700 ℃ grade was forecasted.【期刊名称】《上海金属》【年(卷),期】2018(040)001【总页数】6页(P89-94)【关键词】超超临界;汽轮机转子;耐热钢【作者】熊林敞;田仲良【作者单位】宝山钢铁股份有限公司规划与科技部,上海 201900;钢铁研究总院特殊钢研究所,北京 100081【正文语种】中文超超临界(Ultra Super Critical)燃煤发电机组具有能耗低、热效率高、运行可靠等优点,已成为世界火电装备发展的主流。

目前投入运营的火电机组蒸汽温度为600~625 ℃,热效率可达45%。

下一代700 ℃超超临界机组热效率可高达50%[1- 3]。

转子是汽轮机中的重要零件,其质量约为几十t到上百t,在高温、高压环境中高速旋转带动发电机发电,其材料性能的提升带动着超超临界机组的发展[4]。

1 转子耐热钢及其性能要求1.1 转子耐热钢目前火电机组用耐热钢主要有奥氏体耐热钢和铁素体耐热钢。

奥氏体耐热钢存在热膨胀系数大、导热系数低、抗疲劳性能差等诸多不足,不能用来制造较大型的转子。

因此,早期汽轮机尺寸都较小,发电量也较低。

同时奥氏体钢热膨胀和高温下的腐蚀导致汽轮机关停时存在一系列的问题,直到铁素体耐热钢的出现才使这些问题得到解决,汽轮机得以快速发展[5]。

铁素体耐热钢具有热导率高、热膨胀系数低、抗疲劳性能好、抗晶间腐蚀和抗应力腐蚀性能良好以及较低的生产成本等特点,已成为大截面主蒸汽管道、蒸汽轮机转子及叶片等USC关键部件的候选材料。

1.2 转子耐热钢的性能要求低压转子的工作温度一般不超过400 ℃,性能要求以常温及高温瞬时力学性能为主;高、中压转子在400 ℃以上工作,除常温及高温瞬时力学性能外,更重要的是高温长期服役条件下材料的力学性能稳定性。

对650 ℃级USC汽轮机转子用耐热钢的要求可归纳如下[6- 7]:(1)较高的韧性、强度及疲劳强度;(2)650 ℃下105 h持久强度达到100 MPa;(3)良好的抗氧化和耐腐蚀性能;(4)较高的热导率和较小的热膨胀系数;(5)优异的锻造性能和良好的焊接性能。

2 转子耐热钢的发展2.1 转子耐热钢的早期发展早在20世纪40年代,为满足涡轮盘和汽轮叶片的要求,12%Cr(质量分数,下同)钢得到了广泛的研究。

20世纪50年代开发出的H46、Fv448等钢种,都具有良好的持久强度。

1955年德国KWU公司制造出第一支12%CrMoV钢超临界汽轮机转子。

20世纪50、60年代美国在H46的基础上降低Nb、Cr含量得到10.5Cr1MoVNbN(GE)以及GE改进型,同时还在12CrMoV钢的基础上开发出含W的12%Cr转子用AISI- 422钢。

日本在H46基础上添加硼开发出了10.5Cr-1.5MoVNbB钢,用于小型汽轮机转子[6]。

2.2 铁素体转子耐热钢的演变图1是高、中压转子耐热钢的演变过程,化学成分见表1[8]。

最初转子材料以CrMoV钢为主,最高使用温度为545 ℃。

为满足更高的温度和耐腐蚀性要求,引入了12CrMo系的X12CrMoV121钢,其最高使用温度为560 ℃。

随后在12CrMoV钢的基础上添加Nb和Ta形成碳化物,以提高使用温度。

日本通过添加Ta+N,通用电气通过添加Nb+N,西屋电气通过添加W,产生了三种转子用钢,分别为11CrMoVTaN、11CrMoVNbN、12CrMoVW钢,使用温度达到了565 ℃。

20世纪80年代,随着汽轮机耐热材料研究的发展,转子用钢的使用温度提升到了593 ℃。

在Nb- N或Ta- N钢中添加W来改善固溶强化作用,如日本开发的TOS107(也称为GE改进型)和欧洲COST 501开发的X12CrMoVWNbN1011(E型)。

TMK1或TR1100合金则是将Mo由1%提高到1.5%形成稳定的碳化物,其性能优于之前的12Cr钢。

620 ℃级转子钢的演变有两种不同的途径。

一种是欧洲COST501研制的X18CrMoVNbB91钢,是在X12CrMoVWNbN钢的基础上添加B去除W,达到620 ℃蠕变强度的要求。

另一种是日本在TOS107的基础上,将W的质量分数由1%提高到1.84%的TMK2。

650 ℃级转子钢是在620 ℃级钢中添加3%Co和0.01%B,并继续提高W的质量分数到2.7%而得到的HR1200和FN5,该等级的转子钢105 h断裂强度大于125 MPa。

图1 HP/IP汽轮机转子用耐热钢的演变Fig.1 Evolution of heat-resistant steels for HP/IP steam turbine rotor表1 高温汽轮机转子用耐热钢的化学成分(质量分数)Table 1Chemical composition of the heat- resistant steels for high-temperature rotor(mass fraction) %合金CMnSiNiCrMoVNbTaNWBCo温度/℃(℉)X21CrMoV1210.230.55-0.5511.71.00.30------560(1040)11CrMoVTaN(TOS101)0.170.60-0.3510.61.00.22-0.070.05----GE0.190.500.300.5010.51.00.200.085-0.06----11CrMoVNbN0.160.62-0.3811.11.00.220.57-0.05---575(1070)西屋(AISI422)0.230.800.400.7513.01.00.25---1.0---10CrMoVNbN〛0.140.500.050.6010.21.50.170.06-0.04----TOS1070.14--0.710.01.00.200.05-0.051.0--593(1100)TMK2(TR1150)0.130.500.050.7010.20.400.170.06-0.051.8---X18CrMoVNbB91(COSTB)0.180.070.060.129.01.50.250.05-0.02-0.10--TR12000.120.500.050.811.20.30.200.08-0.061.8--620(1150)TOS110(EPDCB合金)0.110.080.10.2010.00.70.200.05-0.021.80.013.0630(1166)HR1200(FN5)0.100.550.060.5011.00.230.220.07-0.022.70.022.7650(1200)3 超超临界转子用耐热钢研究进展3.1 高中压转子用耐热钢为满足高参数超超临界汽轮机高温部件用材料的要求,欧洲开展了COST项目[9]。

该项目分COST 501(1986- 1997)、COST 522(1998- 2003)和COST 536(2004- 2009) 3个阶段,完成了600和625 ℃汽轮机转子锻件用材的开发,材料成分见表2[10- 11]。

COST 501项目开发的转子用铁素体- 马氏体耐热钢包括COST F、COST E和COST B。

COST F(与日本TMK1 相似)是在COST E的基础上,将Mo 质量分数由1%提高到1.5%并去除W而研制成的。

相比于常规材料,这类材料的蠕变强度和在制造、焊接过程中的抗脆裂性能大大改善。

COST E和COST B是在9%~10%Cr基础上分别添加1.5%Mo和1%Mo+1%W,以提高材料的蠕变强度,将使用温度提高到600 ℃以上。

目前已用COST F制造出直径1 380 mm重44 t 的转子,用COST E制造出直径1 280 mm重45 t的转子,均已应用于600 ℃的高温环境中[12]。

COST522项目在9%~10%Cr钢中添加Co、B去除W而获得成分为9Cr-1.5Mo- 1Co- 0.010B 的FB2耐热钢,能满足620 ℃级汽轮机高、中压转子的性能要求,被广泛应用于德国和美国的火电厂[10]。

FB2钢均匀细小的马氏体组织和高的位错密度使其具有良好的蠕变强度,经过105 h时效处理后蠕变强度达到100 MPa左右,相应的蠕变断后伸长率大于10%,FB2钢室温屈服强度大于700 MPa,且淬透深度最少可达1 200 mm[13]。

表2 COST转子用耐热钢的化学成分(质量分数)Table 2Chemical composition of the heat-resistant steels for COST rotor(mass fraction) %COST钢种CCrMoWVNiNbNBMn使用温度/℃1CrMoV0.251.01.0-0.25-----55012CrMoV0.2311.51.0-0.25-----570501F0.1010.01.5-0.200.700.050.050--597501E0.1010.01.010.200.600.050.050--597501B0.209.01.5-0.200.100.050.0200.010-620522(SdF)FB20.139.321.47-0.200.160.050.0190.085-620536FB40.189.251.5-0.300.150.060.0150.0100.3650 COST522中Boehler通过电渣浇注(BEST)工艺试制了第一支重约17 t的FB2钢转子。