螺距误差补偿流程

- 格式:pdf

- 大小:206.04 KB

- 文档页数:4

丝杠补偿一般指丝杠的螺距误差补偿.间隙补偿包括所有传动链中的间隙(包括丝杆螺母付)的补偿.由于丝杆螺距的不均匀性,传动链正,反向运动的间隙,都会直接影响数控精度,有些通改进运动付的结构,例如采用滚珠丝杆,使之正反向间隙得以消除,但螺距误差是避免不了的.所以必须进行补偿,以求较高的精度.同样,齿轮啮合需要间隙才能正常运行,这种累计间隙误差也需要通过补偿,才能提高控制精度.丝杆(丝杠)反向间隙又称丝杠背隙、丝杠间隙、丝杠失动量在数控机床的进给传动链中.齿轮传动、滚珠丝杠:螺母副等均存在反向间隙,这种厦向间隙的存在会造成机床丁作台反向运动时,伺服电动机空转而工作台实际不运动。

对于采用半闭环伺服系统的数控机球.反向问隙的存在会影响到机床的定位精度和重复定位精度,从而影响到产品的加工精度这就需要数挫系统提供反向间隙补偿功能,以便在加工过程中自动补偿一些有规律的误差,提高加工零件的精度。

并且随着数控机床使用时删的增长,反向间隙还会因磨损造成的运动副间隙的增大而逐渐增加,因此需定期对数控机床各坐标轴的反向问隙进行测定和补偿。

1.反向间隙补偿过程在数控系统无补偿的条件下,于机床测量行程范围内,在靠近行程的中点及两端的三个位置上分别进行多次测量,用千分表或百分表测量m各日标点位置P的平均反向间隙B.以所得平均值中的最大值为反向隙值B,并输人到数控系统反向间隙补偿参数中。

CNC系统在控制坐标轴反向运动时,自动先让该标轴反向运动,然后再按指令进行运动.即数控系统会控制伺服电动机多走一段距离,这段距离等等于反向间隙值B.从而补偿反向间隙。

需要指出的是这种方法只适合于半闭环数控系统.对于全闭环数控系统则不能采取以上补偿办法。

2.反向间隙补偿方法可使用激光干涉仪和百分表/千分表百分表/千分表方法:用手脉发生器移动相关轴,(将手脉倍率定为1×100的挡位,即每变化一步,电机进给0.1mm),配合百分表观察相关轴的运动情况。

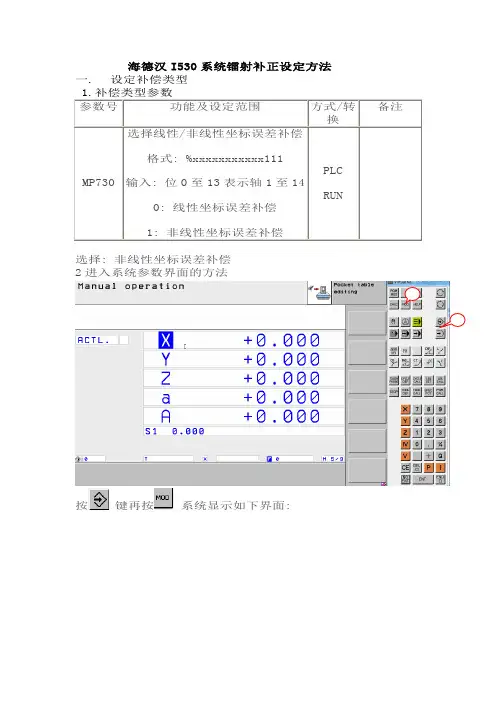

海德汉I530系统镭射补正设定方法一. 设定补偿类型1.补偿类型参数参数号功能及设定范围方式/转换备注MP730 选择线性/非线性坐标误差补偿格式: %xxxxxxxxxxx111输入: 位0至13表示轴1至140: 线性坐标误差补偿1: 非线性坐标误差补偿PLCRUN选择: 非线性坐标误差补偿2进入系统参数界面的方法按键再按系统显示如下界面:请在黑色输入框内输入修改参数密码:95148 按ENT进入参数设定界面:按FIN键在蓝色输入框内输入需修改或查找的参数号按ENT 键即可找到需修改的参数号可根据要求进行修改修改后按结束而不是按ENT键此点需注意,否测会造成参数内容或格式的错误,修改其它参数按同样操作,以下不作说明.3.背隙补正参数 MP 710如上 710.0为x 轴 .1 为y 轴 .2 为z 轴……..(1).旋转编码器(2).直线编码器二. 镭射检测机床坐标系的设定1在手动操作模式下直接按可进入坐标系选择界面上下移动光标使 POSITION 1 和2上移动再按 ENT 键使其显示为”REF” (参考坐标系) ,补正时需在机械坐标系内补正.三. 补正文件的配置按进入参数设定界面方法但密码为807667 进入文件配置界面再按进入X轴补偿值输入到 –文件中 Y 轴补偿值输入到 – 两个文件中, 如正向进机补到 反向进机补到–中其它轴按相同要求设定四.测试程序举例0 100 900 +1000补偿时以原点为起始点正向进机,每100 为间隔共10段然后反向进机每-100 为一步返回原点0 BEGIN PGM hppp2 MM1 L X0 FMAX M912 L IX-1 FMAX3 L IX 1 FMAX4 CYCL DEF 9.0 DWELL TIME5 CYCL DEF 9.1 DWELL46 LBL 17 L IX+100 FMAX8 CYCL DEF 9.0 DWELL TIME5 CYCL DEF 9.1 DWELL46 CALL LBL 1 REP97 L IX 1 FMAX8 L IX-1 FMAX9 CYCL DEF 9.0 DWELL TIME10 CYCL DEF 9.1 DWELL411 LBL 212 L IX-100 FMAX13 CYCL DEF 9.0 DWELL TIME14 CYCL DEF 9.1 DWELL415 CALL LBL 2 REP916 L M3017 END PGM hppp2 MM说明:测试时以什么位置开始及段数必须与 .com 文件中的设定一致,否则按如下修改点此键在”DATUM”中输入基准点在” DISTANCE”中输入间隔修改后按结束五.干涉仪的调整及操作(略)说明海德汉系统为双向绝对补偿,分析分据时以各自补偿绝对值分析,将补偿数据分别补到 .COM 及 - .COM 中。

广州数控螺距补偿参数

标题:“广州数控螺距补偿参数”

正文:

数控螺距补偿参数是广州地区数控加工过程中的重要技术指标。

它对于保证零件加工精度、提高加工效率具有关键作用。

在本文中,我们将探讨广州数控螺距补偿参数的概念、影响因素以及优化方法。

首先,我们需要了解什么是螺距补偿参数。

螺距补偿参数是指在数控加工过程中,通过调整机床控制系统中的螺距补偿参数来修正由于机床误差、刀具磨损等原因引起的工件加工误差。

螺距补偿参数通常包括补偿量、补偿方向、补偿位置等多个参数。

广州地区的数控加工受到多种因素的影响,如环境温度、湿度、机床磨损程度等。

这些因素会导致螺距补偿参数的变化,影响加工精度和效率。

因此,在确定螺距补偿参数时,需要考虑这些因素,并进行优化调整。

为了确定合适的螺距补偿参数,可以采用试加工的方法。

即通过实际加工一定数量的样件,测量其几何尺寸精度,然后根据测量结果进行参数调整。

通过不断优化,找到最佳的螺距补偿参数组合,从而提高加工精度和效率。

然而,在确定螺距补偿参数时,需要注意避免侵权争议。

确保所使用的数据和信息不侵犯他人的版权,遵守相关法律法规。

同时,在文章中也不得出现任何敏感词和不良信息,以确保文章内容的健康和积极性。

总之,广州数控螺距补偿参数是数控加工过程中至关重要的技术指标。

在确定螺距补偿参数时,需要考虑多种因素,并通过优化调整找到最佳参数组合。

同时,注意遵守法律法规,保持文章内容的健康和积极性。

通过合理的螺距补偿参数设定,可以提高加工精度和效率,达到更好的加工效果。

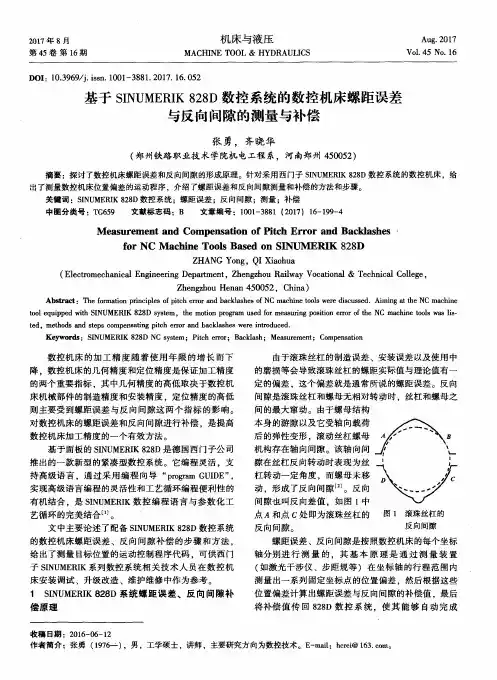

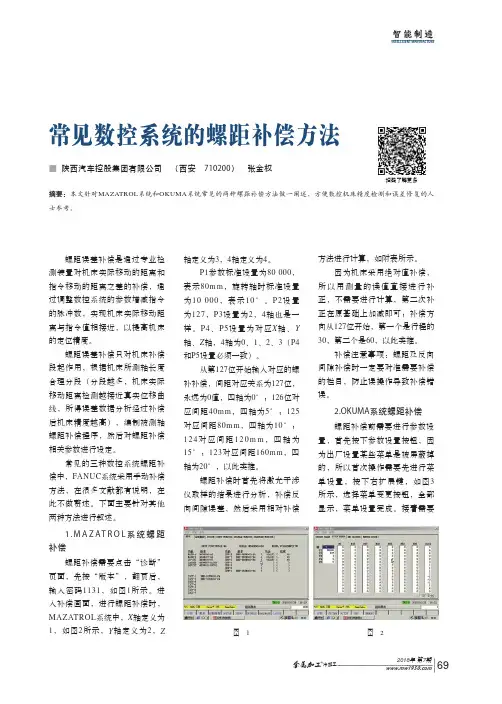

FANUC数控系统螺距误差补偿功能数控机床的直线轴精度表现在轴进给上主要由三项精度:反向间隙、定位精度和重复定位精度,其中反向间隙、重复定位精度可以通过机械装置的调整来实现,而定位精度在很大程度上取决于直线轴传动链中滚珠丝杠的螺距制造精度。

在数控机床生产制造及加工应用中,在调整好机床反向间隙、重复定位精度后,要减小定位误差,用数控系统的螺距误差螺距补偿功能是最节约成本且直接有效的方法。

FANUC数控系统已广泛应用在数控机床上,其螺距误差补偿功能有一定的典型性。

螺距补偿原理是将机械参考点返回后的位置作为螺距补偿原点,CNC系统以设定在螺距误差补偿参数中的螺距补偿量和CNC移动指令,综合控制伺服轴的移动量,补偿丝杠的螺距误差。

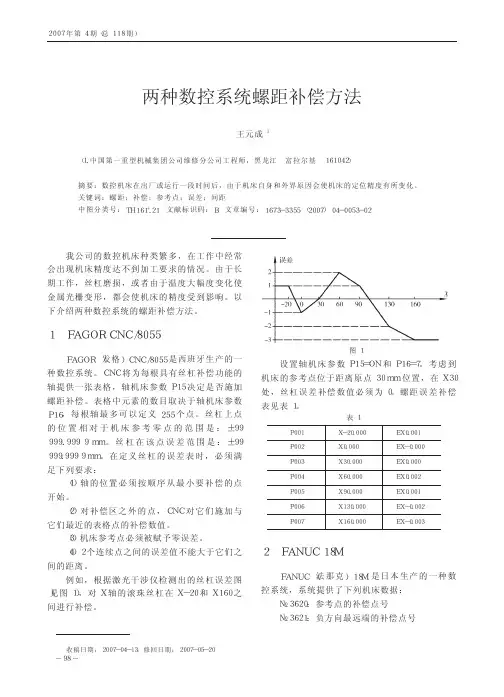

1 螺距误差补偿前的准备工作回参考点后,编程控制需要螺距误差补偿的轴,从参考点或机床机械位置某一点间歇移动若干个等距检测点,用激光干涉仪等检测计量仪器检测出各点的定位误差。

检测点数量可根据机床的工作长度自设。

2 设定螺距误差补偿参数打开参数开关在MDI方式下设置参数PWE=1,系统出现1000报警,同时按CAN和RESET键清除报警。

⑴参考点的螺距误差补偿点号码参数X轴参数No.1000Z轴参数No.2000⑵螺距误差补偿倍率参数参数No.0011的PML1,PML2。

.PML2 PML1 倍率( 0 0 31,0 1 32,1 0 34,1 1 38)设定的螺距补偿值,乘上该倍率,即为输出值.⑶螺距误差补偿点间隔X轴参数No.756Z轴参数No.757螺距误差补偿点为等间隔,设定范围从0到999999999。

一般设定单位是0.001毫米。

⑷螺距补偿点数目各轴从0到127共128个螺距补偿点⑸螺距补偿量及螺距补偿点的号X轴参数No.(1001+螺距补偿点号)Z轴参数No.(2001+螺距补偿点号)每个螺距补偿点螺距补偿量的范围为(-7)~(+7)乘以螺距补偿倍率。

负侧最远补偿点的号=原点补偿点-(负侧的机床长/补偿点间隔)+1正侧最远补偿点的号=原点补偿点+(正侧的机床长/补偿点间隔)3设定好螺距补偿参数后,在MDI方式下,设置参数PWE=0,关闭参数写状态。

自动生成螺距补偿的方法:先修改38000号参数,修改后将NC备份再回传(此时要产生报警,切忌不要复位或进行其它操作),然后再选择服务档位选择NC生效数据,在NC-生效-数据,再选择测量系统误差补偿,把里面的文件在数据管理中复制到工件的文件夹中再把你复制过来的的文件在程序管理-重命名中改文件类型,改成MPF。

这就可以使用了。

补充(您把文件复制过来以后,在程序中调用该程序就生效了,重新补偿时,您先将32700修改为0,然后在自动中选择该文件,运行,运行后再将32700修改为1.NCK复位重新回零新的补偿数据即生效了。

螺距补偿时要注意是在开环还是闭环下补偿。

要在相应位参数设置,你自动生成的补偿文件也会根据你参数设置是开环还是闭环生成,如果你参数开闭环都设置1,那么自动生成的补偿文件也是开闭环都有,补偿要选择相应部分进行数据输入。

)。

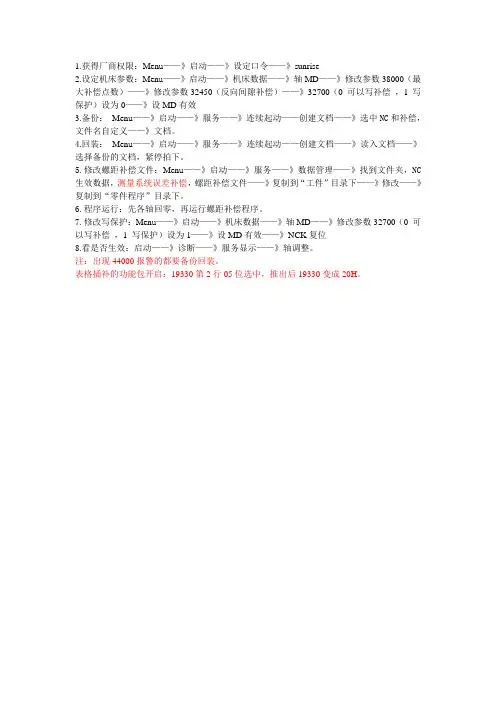

1.获得厂商权限:Men u——》启动——》设定口令——》sunrise

2.设定机床参数:Men u——》启动——》机床数据——》轴MD——》修改参数38000(最大补偿点数)——》修改参数32450(反向间隙补偿)——》32700(0 可以写补偿,1 写保护)设为0——》设MD有效

3.备份:Men u——》启动——》服务——》连续起动——创建文档——》选中NC和补偿,文件名自定义——》文档。

4.回装:Men u——》启动——》服务——》连续起动——创建文档——》读入文档——》选择备份的文档,紧停拍下。

5.修改螺距补偿文件:Men u——》启动——》服务——》数据管理——》找到文件夹,NC 生效数据,测量系统误差补偿,螺距补偿文件——》复制到“工件”目录下——》修改——》复制到“零件程序”目录下。

6.程序运行:先各轴回零,再运行螺距补偿程序。

7.修改写保护:Men u——》启动——》机床数据——》轴MD——》修改参数32700(0 可以写补偿,1 写保护)设为1——》设MD有效——》NCK复位

8.看是否生效:启动——》诊断——》服务显示——》轴调整。

注:出现44000报警的都要备份回装。

表格插补的功能包开启:19330第2行05位选中,推出后19330变成20H。

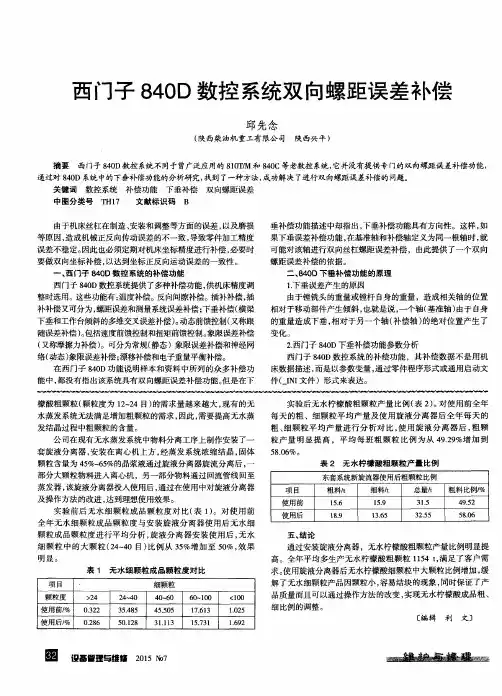

西门子840D数控系统螺距误差及补偿分析摘要:针对西门子840D数控系统螺距误差类别,进行有效性分析,并简单介绍了分析西门子840D数控系统螺距误差及补偿的重要性,提出数控系统螺距误差补偿要点,获取较好的应用效果,旨在为相关工作人员提供良好的帮助与借鉴。

关键词:西门子840D数控系统;螺距误差;补偿0引言:数控机床精度等级,对加工工件质量起到决定性作用,由于数控技术的快速发展,系统软件误差补偿技术的有效运用,显著提升数控机床精度,本文重点探讨西门子840D数控系统螺距误差和无偿要点,内容如下。

1分析西门子840D数控系统螺距误差及补偿的重要性结合西门子840D数控系统运行特点,引起误差的因素比较多,各类因素之间存在密切联系,通过对系统螺距误差进行合理补偿,能够有效减小误差的出现。

同时,利用系统螺距误差补偿功能,无需调整机床硬件,不但可以提高机床的精度,而且能够显著减少材料损耗。

通过分析西门子840D数控系统螺距误差及补偿,能够更好的满足数控机床高精度加工要求。

有关人员要结合西门子数控系统类型,进行科学的补偿。

2误差补偿2.1机床误差类别分析第一,数控机床结构,包括各项零部件几何误差类别。

在机床制造过程当中,各个零部件容易出现尺寸误差,在装配期间,因为装配技术不规范,容易引起较大误差[1]。

可以对机床结构进行全面改进,并提升数控机床加工精度,有效减少系统误差的出现。

第二,数控机床的变形误差类别。

数控机床运行期间,因为其内部的传动部件,以及润滑液管路产生较大的热量,数控机床特别容易出现热变形,引发变形误差。

数控机床内部的液压元件安装部位,以及外界温度条件,均会引发机床变形误差。

为了减少此种类型误差的出现,操作人员可以安装风冷设备,确保数控机床液压系统温度得到良好控制,避免数控系统出现较大的螺距误差。

第三,加工工件过程中所产生的误差。

因为工件材料质地比较差,存在严重的磨损现状,在实际加工过程中,出现严重的负载变化,最终引起较大误差。

第58卷1光栅尺概述1.1光栅尺的原理光栅尺也叫做光栅位移传感器,是数控机床中使用较多的测量装置。

它具有精度高、响应速度快,能消除由于滚珠丝杆温度特性导致的位置误差、反向间隙和滚珠丝杆螺距误差导致的运动特性误差等特点,因此光栅尺已成为高精度定位和高速加工不可或缺的一员。

作为闭环控制系统中的位置检测装置,是保证数控系统位移精度的关键。

光栅位移传感器的工作原理,是由一对光栅副中的主光栅(即标尺光栅)和副光栅(即指示光栅)进行相对位移时,在光的干涉与衍射共同作用下产生黑白相间(或明暗相间)的规则条纹图形,称之为莫尔条纹。

经过光电器件转换使黑白(或明暗)相同的条纹转换成正弦波变化的电信号,再经过放大器放大,整形电路整形后,得到两路相差为90°的正弦波或方波,送入光栅数显表计数显示。

1.2光栅尺的安装光栅尺安装位置应避开铁屑、冷却液、油的直接淋溅,如无法避免应加装护罩。

密封条应朝下或远离溅水的方向,直线光栅尺应尽可能安装在接近加工面处;为保证直线光栅尺工作正常,不应使光栅尺承受持续的强烈振动载荷,为此尽可能将直线光栅尺安装在机床刚性最好的零件上。

不允许将直线光栅尺安装在空心零件或转换件上。

对小截面的封闭式直线光栅尺,推荐使用安装板。

直线光栅尺应安装在远离热源的地方,避免温度影响。

在安装读数头时,首先应保证读数头的基面达到安装要求,然后再安装读数头,其安装方法与主尺相似。

最后调整读数头,使读数头与光栅主尺平行度保证在0.1m m 之内,其读数头与主尺的间隙控制在1~1.5m m 以内。

这一数据十分重要,也是安装光栅尺要求最严的一项。

它直接影响光栅尺能否正常工作以及检测精度。

2误差与补偿2.1误差产生的原因影响机床加工精度的原因主要有几何误差、运动误差、热变形误差、环境误差、检测误差、装配误差等。

对于半闭环系统,由于编码器安装在驱动电机端部或者丝杠杆的端部,用来测量驱动电机或者丝杠的回转角,间接测出运动部件的实际位置。

广州数控螺距补偿参数1. 什么是数控螺距补偿参数?数控螺距补偿参数是指在数控机床加工过程中,为了提高螺纹加工的精度和质量,对螺纹加工过程中的螺距进行补偿的参数。

螺距是指螺纹的每个螺旋线上相邻两个螺纹峰或螺纹谷之间的距离。

在数控机床上,由于机床本身的误差以及刀具磨损等原因,螺距会产生偏差。

为了保证螺纹加工的精度和质量,需要通过补偿参数来修正这种偏差。

2. 数控螺距补偿参数的分类数控螺距补偿参数可以分为两类:刀具补偿和螺距补偿。

2.1 刀具补偿刀具补偿是指通过改变刀具的几何参数,来修正螺距误差。

常用的刀具补偿参数有刀具半径补偿(R参数)、刀具长度补偿(L参数)和刀具偏置补偿(F参数)等。

刀具半径补偿是指通过改变刀具的半径值,来修正螺距误差。

当螺距偏大时,可以增大刀具半径值,使得每个螺旋线上的螺距减小;当螺距偏小时,可以减小刀具半径值,使得每个螺旋线上的螺距增大。

刀具长度补偿是指通过改变刀具的长度值,来修正螺距误差。

当螺距偏大时,可以增加刀具长度值,使得每个螺旋线上的螺距增大;当螺距偏小时,可以减小刀具长度值,使得每个螺旋线上的螺距减小。

刀具偏置补偿是指通过改变刀具的位置值,来修正螺距误差。

当螺距偏大时,可以将刀具位置向外偏移,使得每个螺旋线上的螺距减小;当螺距偏小时,可以将刀具位置向内偏移,使得每个螺旋线上的螺距增大。

2.2 螺距补偿螺距补偿是指通过改变数控机床的参数,来修正螺距误差。

常用的螺距补偿参数有螺距补偿值(P参数)和螺距补偿方向(D参数)等。

螺距补偿值是指通过改变数控机床的进给量,来修正螺距误差。

当螺距偏大时,可以增加螺距补偿值,使得每个螺旋线上的螺距减小;当螺距偏小时,可以减小螺距补偿值,使得每个螺旋线上的螺距增大。

螺距补偿方向是指通过改变数控机床的进给方向,来修正螺距误差。

当螺距偏大时,可以改变进给方向为逆时针,使得每个螺旋线上的螺距减小;当螺距偏小时,可以改变进给方向为顺时针,使得每个螺旋线上的螺距增大。

丝杆间隙补偿

丝杆间隙是指丝杆与母杆之间的间隔距离,是影响加工中心精度和稳定性的重要因素。

补偿丝杆间隙可以提高加工精度和稳定性,主要涉及以下几种方法:

1. 反向间隙补偿:滚珠丝杠副存在反向间隙,虽然间隙不大,但在高速运动状态下,会对运动精度造成影响。

因此,数控系统需要提供间隙补偿功能。

随着机器运转,磨损增加会导致运动副间隙增大,进而导致反向间隙逐渐增大。

因此,需要定期测量和补偿数控机床各坐标轴的反向间隙。

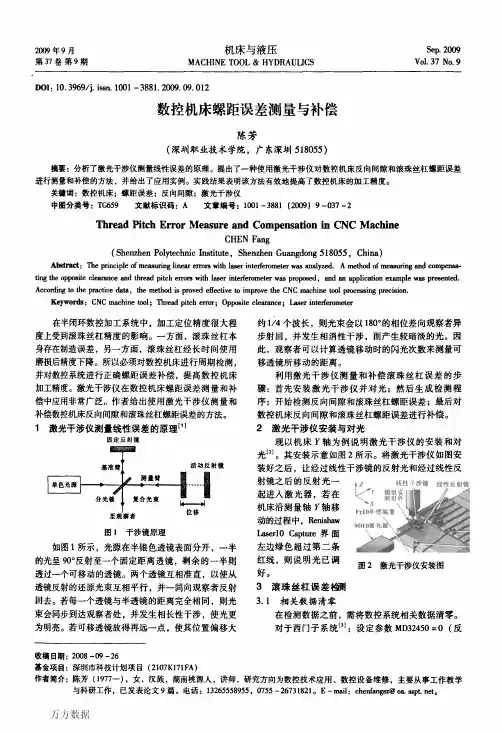

2. 螺距误差补偿:由于加工条件和加工精度的不同,丝杠可能存在螺距误差。

对于数控机床,螺距误差补偿可以有效提高其定位精度。

早期螺距误差的补偿方法主要是采用人工补偿控制,这种方法难实施、容易出错且效率低。

激光干涉仪可以准确地测量被测物的位置精度和定位精度且不受移动距离的限制,因此在螺距测量与补偿中应用广泛。

3. 热误差补偿:热误差是由于温度变化引起的机床各部分的热变形。

在加工过程中,热误差可以导致工件加工精度下降。

因此,需要采取措施对热误差进行补偿。

4. 丝杆间隙补偿参数的计算和调整:通过计算丝杆间隙补偿参数,如补偿量、系数等,可以有效地降低加工误差和提高加工质量。

在加工中心使用过程中,

需要根据不同零件的加工要求,合理设置丝杆间隙补偿参数,以达到最佳的加工效果和加工质量。

综上所述,丝杆间隙补偿是一个复杂的过程,涉及到多种方法的综合运用。

在实际操作中,需要根据具体情况选择合适的方法进行补偿,以达到提高加工精度和稳定性的目的。