螺距补偿机理

- 格式:ppt

- 大小:1.47 MB

- 文档页数:24

Brother系统螺距补偿方法简介B r ot he r系统是一种广泛应用于数控机床的常见控制系统。

在机床加工过程中,螺距补偿是关键的一项功能,能够修正螺杆的不精确性,实现更加精准的加工。

本文将介绍Br ot he r系统中的螺距补偿方法,包括常见的螺距补偿类型、设置步骤以及注意事项。

螺距补偿类型在B ro th er系统中,常见的螺距补偿类型包括:正向螺距补偿(C+)1.:用于修正螺杆的正向误差,使机床在加工过程中能够更加精确地实现正向移动。

在刀具进刀方向上,通过增加螺距补偿值来实现修正。

反向螺距补偿(C-)2.:用于修正螺杆的反向误差,使机床在加工过程中能够更加精确地实现反向移动。

在刀具退刀方向上,通过增加螺距补偿值来实现修正。

设置步骤以下是在Br ot he r系统中设置螺距补偿的步骤:1.首先,进入系统的参数设置界面。

不同的Br ot he r系统,其参数设置界面可能会有所不同,但一般可以通过菜单或快捷键来进入。

2.找到螺距补偿参数设置选项。

在一些B ro th er系统中,可以直接在参数设置界面中找到螺距补偿相关选项;而在其他系统中,可能需要进入更深层的菜单才能找到。

3.根据需要选择合适的螺距补偿类型。

根据加工需要,选择正向螺距补偿(C+)或反向螺距补偿(C-)。

4.输入螺距补偿值。

根据机床的实际情况和需要进行调整,输入合适的螺距补偿值。

通常,可以逐步增加或减少螺距补偿值,进行试刀加工,以达到加工效果的要求。

5.完成设置后,保存并退出参数设置界面。

注意事项在使用B ro th er系统进行螺距补偿时,需要注意以下事项:1.在设置螺距补偿值时,应根据实际情况进行合理调整。

如果螺距补偿值过大或过小,可能会导致加工精度下降或机床负载过大,从而影响加工质量和机床寿命。

2.在进行螺距补偿时,应定期检查螺距补偿值的准确性。

由于机床使用时间的增加,螺杆的磨损程度可能会发生变化,因此需要及时调整螺距补偿值,保证加工的准确性。

数控系统中螺距补偿的原理与设计陈刚;羌铃铃【摘要】Because the manufacturing and instal ation errors and wear oflLong ̄ferm use exist in the lead of NC machine tool,its ac ̄tual moving position is made different from its expected moving posifion. The article puts forward the uni ̄direction and bi ̄direction compensation in numeric control er,introduces the principle of lead ̄screw compensation, including the uni ̄direction and bi ̄direction compensation,then gives out one method which is used to design uni ̄direction and bi ̄direction compensation and edits one program which is used to test whether the bi  ̄direction compensation is valid or not. The result of experiment shows the lead ̄screw error exist ̄ing in numeric control er is solved.%由于数控机床的丝杠在制造、安装上存在误差以及长期使用造成的磨损,导致螺距实际移动值与预期设定值之间存在差异。

提出了螺距误差的单向补偿方法和双向补偿方法。

介绍了螺距补偿的原理,包括单向补偿方法、双向补偿方法的原理;提供了一种实现单向补偿、双向补偿的设计方案;编写了简单的零件位置移动程序来测试双向补偿方法是否生效。

FANUC数控系统螺距误差补偿功能数控机床的直线轴精度表现在轴进给上主要由三项精度:反向间隙、定位精度和重复定位精度,其中反向间隙、重复定位精度可以通过机械装置的调整来实现,而定位精度在很大程度上取决于直线轴传动链中滚珠丝杠的螺距制造精度。

在数控机床生产制造及加工应用中,在调整好机床反向间隙、重复定位精度后,要减小定位误差,用数控系统的螺距误差螺距补偿功能是最节约成本且直接有效的方法。

FANUC数控系统已广泛应用在数控机床上,其螺距误差补偿功能有一定的典型性。

螺距补偿原理是将机械参考点返回后的位置作为螺距补偿原点,CNC系统以设定在螺距误差补偿参数中的螺距补偿量和CNC移动指令,综合控制伺服轴的移动量,补偿丝杠的螺距误差。

1 螺距误差补偿前的准备工作回参考点后,编程控制需要螺距误差补偿的轴,从参考点或机床机械位置某一点间歇移动若干个等距检测点,用激光干涉仪等检测计量仪器检测出各点的定位误差。

检测点数量可根据机床的工作长度自设。

2 设定螺距误差补偿参数打开参数开关在MDI方式下设置参数PWE=1,系统出现1000报警,同时按CAN和RESET键清除报警。

⑴参考点的螺距误差补偿点号码参数X轴参数No.1000Z轴参数No.2000⑵螺距误差补偿倍率参数参数No.0011的PML1,PML2。

.PML2 PML1 倍率( 0 0 31,0 1 32,1 0 34,1 1 38)设定的螺距补偿值,乘上该倍率,即为输出值.⑶螺距误差补偿点间隔X轴参数No.756Z轴参数No.757螺距误差补偿点为等间隔,设定范围从0到999999999。

一般设定单位是0.001毫米。

⑷螺距补偿点数目各轴从0到127共128个螺距补偿点⑸螺距补偿量及螺距补偿点的号X轴参数No.(1001+螺距补偿点号)Z轴参数No.(2001+螺距补偿点号)每个螺距补偿点螺距补偿量的范围为(-7)~(+7)乘以螺距补偿倍率。

负侧最远补偿点的号=原点补偿点-(负侧的机床长/补偿点间隔)+1正侧最远补偿点的号=原点补偿点+(正侧的机床长/补偿点间隔)3设定好螺距补偿参数后,在MDI方式下,设置参数PWE=0,关闭参数写状态。

![9.1 螺距误差补偿[共2页]](https://uimg.taocdn.com/9edc6295a8956bec0975e3f8.webp)

第9章系统补偿功能与SIMODRIVE611D驱动优化

机床在对工件进行加工的过程中,由于测量系统、力的传递过程中产生的误差、机床自身磨损或装配工艺问题的影响,加工工件的轮廓会偏离理想的几何曲线,导致加工工件产品质量的下降。

特别是在加工大型的工件时,由于温度和机械力的影响,加工精度损失更为严重。

因而在机床出厂前,需要进行一定的误差补偿。

螺距误差补偿和反向间隙补偿是两种最常见的补偿方式,还有温度补偿、垂直度补偿、跟随误差补偿以及摩擦补偿也比较常见。

另外,在机械传动结构良好的情况下,要使机械系统与电气系统达到更加良好的匹配,需要通过驱动优化来实现。

9.1 螺距误差补偿

螺距误差的补偿是按坐标轴来进行的,轴的补偿曲线如图9-1所示。

图9-1 轴的补偿曲线

激活误差补偿需设定以下相关机床参数。

① MD 38000 轴最大误差补偿点数。

根据该机床的特点,X轴螺距误差参数补偿点数为50,即MD 38000 [0 AX1] =50;Z轴螺距误差补偿点数为100,即MD 38000 [0 AX2] =100。

参数设定好后,系统自动产生相应轴的补偿文件,补偿文件存放在目录/NC-ACTIVE-DATA/Meas-System-err-comp下。

可以修改每轴的补偿点数。

如果改变MD38000,系统会在下一次上电时重新对内存进行分配。

建议在修改该参数之前,备份已存在的零件加工程序、R 参数和刀具参数的驱动数据。

② MD32700螺距误差补偿使能。

MD32700=0 螺距补偿不生效,允许修改补偿文件。

为何使用全闭环系统还要进行螺距误差和反向间隙补偿?

螺距补偿:意思上丝杠上存在误差通过数控系统功能进行补偿,实际上螺距误差补偿和很多因素都有关系,如机械的调整?机床轴的润滑?机械的热变形等?因此在做螺距误差补偿时候通

常先调整好机械使机械的重复运动时能达到最佳效果,然后机床轴预热(运动一段时间)然后进行螺距定位精度补偿。

这种情况的补偿通常效果比较理想。

闭环的补偿;由于闭环依靠闭环装置来检测,如:光栅尺,通常要做的工作先是拉尺,即校正尺安装后的读数与实际位置的一致,通常的做法采用激光干涉仪做外部检测,通过手动移动轴全程以尺反馈的读数与检测的读数比较,相应调整尺,使之与检测读数一致。

在尺经过调整后由于尺本身的材质原因在调整后其距离存在误差,这时候要通过螺距误差补偿来精确校正,闭环尺是一种闭环检测系统它的主要依靠依然离不开机械良好调整。

机械如果不到位,或存在很大的误差闭环效果也会有很大的影响。

反向间隙这个综合因素包含着丝杠反向间隙丝杠螺母间隙以及其它机械结构存在的反向误差,反向间隙依然和机械的良好调整依然无法分开,即如,某些机床结构中有斜铁也称镶条的调整程度会直接影响方向间隙还有轴运行速度也会直接影响方向间隙的大小,因此很多数控系统中反向间隙补偿大多在机械合理调整后还要分正常速度和快速进给俩种速度俩种速度下的补偿。

摩擦补偿在很多数控系统中很多应用在轴的过象限调整,即加工圆是在上下左右轴换向时候在工件上产生的刀痕,通过摩擦补偿可以一定程度的缓解这种现象,关于此参数在西门子系统的应用,大家有兴趣可以参看以前在论坛中相关的帖子。

有一些应用(个人观点,仅供参考)。

文章编号:1001-2265(2010)02-0098-04收稿日期:2009-09-29;修回日期:2009-10-26作者简介:李继中(1963—),男,湖南人,深圳职业技术学院高级工程师,副处长,从事数控技术研究,(E -mail )ljizhong@szp t .edu .cn 。

数控机床螺距误差补偿与分析李继中(深圳职业技术学院,深圳 518055)摘要:文章通过实例介绍数控机床滚珠丝杆传动机构的螺距误差的测量、补偿依据、补偿方法与操作要点,以及补偿效果的验证与分析。

通过利用英国REN I SHAW 公司的ML10激光干涉仪对F ANUC 0i 系统数控铣床X 轴的螺距误差进行测量、补偿及验证,结果说明,对滚珠丝杆传动机构的反向偏差与螺距误差进行补偿是提高机床精度的一种重要手段。

关键词:滚珠丝杆;螺距误差;反向偏差;补偿;定位精度;激光干涉仪中图分类号:TH16;TG65 文献标识码:AThe Com pen s a ti on and Ana lysis of P itch Error for NC M ach i n i n g ToolsL I J i 2zhong(Shenzhen Polytechnic,Shenzhen 518055,China )Abstract:22、’2Key words:0 引言目前,机床的传动机构一般均为滚珠丝杆副。

当机床几何精度得到保证后,机床轴线的反向偏差与滚珠丝杆的螺距误差是影响机床定位精度与重复定位精度的主要因素,对机床轴线的反向偏差、滚珠丝杆的螺距误差进行补偿能极大地提高机床精度,机床控制系统也对这个两个补偿参量设置了专门的参数,供轴线误差补偿之用,并将其补偿功能作为控制系统的基本控制功能。

1 螺距误差的补偿方式由于加工设备的精度及加工条件的变化影响,滚珠丝杆都存在螺距误差。

螺距误差补偿对开环控制系统和半闭环控制系统具有显著的效果,可明显提高系统的定位精度和重复定位精度;对于全闭环控制系统,由于其控制精度高,螺距误差补偿效果不突出,但也可以进行螺距误差补偿,以便提高控制系统的动态特性,缩短机床的调试时间。

龙门双驱动机床激光螺距误差补偿引言龙门双驱动机床是一种高精度、高效率的数控机床,广泛应用于各种加工领域。

然而,由于制造和使用过程中的各种因素,机床的螺距误差可能会导致加工结果的不准确。

为了解决这个问题,激光螺距误差补偿技术应运而生。

本文将详细介绍龙门双驱动机床激光螺距误差补偿的原理、方法和应用。

一、激光螺距误差补偿的原理激光螺距误差补偿是一种利用激光测量技术来检测机床的螺距误差,并通过控制系统对误差进行补偿的方法。

其原理基于激光干涉和测量的原理,通过测量激光束在机床工作台上的位置,计算出工作台的实际位置与期望位置之间的差异,从而得到螺距误差的信息。

具体而言,激光螺距误差补偿系统由激光发射器、激光接收器、信号处理器和控制系统组成。

激光发射器发射一束激光束,经由反射镜照射到机床工作台上。

激光接收器接收反射回来的激光束,并将其转化为电信号。

信号处理器对接收到的信号进行处理,计算出工作台的实际位置。

控制系统根据实际位置与期望位置的差异,控制机床的运动,以实现螺距误差的补偿。

二、激光螺距误差补偿的方法激光螺距误差补偿可以通过以下几种方法实现:1. 反馈控制法反馈控制法是最常用的激光螺距误差补偿方法之一。

该方法通过激光测量机床的实际位置,并将其与期望位置进行比较,计算出误差值。

然后,根据误差值,控制系统调整机床的运动,使其实际位置逐渐接近期望位置,从而实现螺距误差的补偿。

2. 前馈控制法前馈控制法是另一种常用的激光螺距误差补偿方法。

该方法通过预先测量机床的螺距误差,并将其存储在控制系统中。

在加工过程中,控制系统根据当前位置和预先存储的螺距误差数据,计算出应该施加的补偿量,并通过调整控制信号,实现螺距误差的补偿。

3. 自适应控制法自适应控制法是一种更为高级的激光螺距误差补偿方法。

该方法通过实时监测机床的工作状态和环境变化,并根据这些信息调整补偿参数,以适应不同的加工条件和工件要求。

自适应控制法能够提高机床的适应性和稳定性,从而更好地实现螺距误差的补偿。

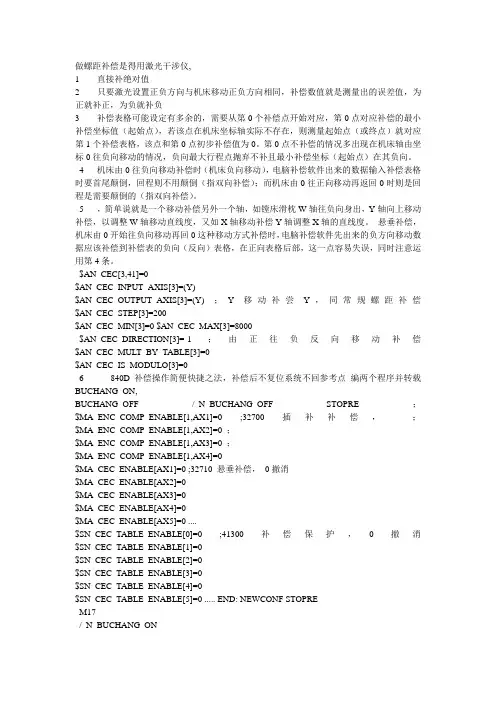

做螺距补偿是得用激光干涉仪,1 直接补绝对值2 只要激光设置正负方向与机床移动正负方向相同,补偿数值就是测量出的误差值,为正就补正,为负就补负3 补偿表格可能设定有多余的,需要从第0个补偿点开始对应,第0点对应补偿的最小补偿坐标值(起始点),若该点在机床坐标轴实际不存在,则测量起始点(或终点)就对应第1个补偿表格,该点和第0点初步补偿值为0。

第0点不补偿的情况多出现在机床轴由坐标0往负向移动的情况,负向最大行程点抛弃不补且最小补偿坐标(起始点)在其负向。

4 机床由0往负向移动补偿时(机床负向移动),电脑补偿软件出来的数据输入补偿表格时要首尾颠倒,回程则不用颠倒(指双向补偿);而机床由0往正向移动再返回0时则是回程是需要颠倒的(指双向补偿)。

5 ,简单说就是一个移动补偿另外一个轴,如镗床滑枕W轴往负向身出,Y轴向上移动补偿,以调整W轴移动直线度,又如X轴移动补偿Y轴调整X轴的直线度。

悬垂补偿,机床由0开始往负向移动再回0这种移动方式补偿时,电脑补偿软件先出来的负方向移动数据应该补偿到补偿表的负向(反向)表格,在正向表格后部,这一点容易失误,同时注意运用第4条。

$AN_CEC[3,41]=0$AN_CEC_INPUT_AXIS[3]=(Y)$AN_CEC_OUTPUT_AXIS[3]=(Y) ;Y移动补尝Y,同常规螺距补偿$AN_CEC_STEP[3]=200$AN_CEC_MIN[3]=0 $AN_CEC_MAX[3]=8000$AN_CEC_DIRECTION[3]=-1 ;由正往负反向移动补偿$AN_CEC_MULT_BY_TABLE[3]=0$AN_CEC_IS_MODULO[3]=06 840D 补偿操作简便快捷之法,补偿后不复位系统不回参考点编两个程序并转载BUCHANG_ON,BUCHANG_OFF /_N_BUCHANG_OFF STOPRE ;$MA_ENC_COMP_ENABLE[1,AX1]=0 ;32700 插补补偿,;$MA_ENC_COMP_ENABLE[1,AX2]=0 ;$MA_ENC_COMP_ENABLE[1,AX3]=0 ;$MA_ENC_COMP_ENABLE[1,AX4]=0$MA_CEC_ENABLE[AX1]=0 ;32710 悬垂补偿,0撤消$MA_CEC_ENABLE[AX2]=0$MA_CEC_ENABLE[AX3]=0$MA_CEC_ENABLE[AX4]=0$MA_CEC_ENABLE[AX5]=0 ....$SN_CEC_TABLE_ENABLE[0]=0 ;41300 补偿保护,0撤消$SN_CEC_TABLE_ENABLE[1]=0$SN_CEC_TABLE_ENABLE[2]=0$SN_CEC_TABLE_ENABLE[3]=0$SN_CEC_TABLE_ENABLE[4]=0$SN_CEC_TABLE_ENABLE[5]=0 ..... END: NEWCONF STOPREM17/_N_BUCHANG_ON$MA_CEC_ENABLE[AX1]=1 ;32710 悬垂补偿$MA_CEC_ENABLE[AX2]=1$MA_CEC_ENABLE[AX3]=1$MA_CEC_ENABLE[AX4]=1$MA_CEC_ENABLE[AX5]=1 ....$SN_CEC_TABLE_ENABLE[0]=1 ;41300 补偿保护$SN_CEC_TABLE_ENABLE[1]=1$SN_CEC_TABLE_ENABLE[2]=1$SN_CEC_TABLE_ENABLE[3]=1$SN_CEC_TABLE_ENABLE[4]=1$SN_CEC_TABLE_ENABLE[5]=1 ..... END: NEWCONF STOPREM17补偿表改成一个程序名为CEC.MPF 修改完补偿程序之后立即在MDI 执行BUCHANG_OFF CEC M0 BUCHANG_ON M30 补偿便起作用。

机床螺距误差补偿知多点1.什么是螺距误差开环和半闭环数控机床的定位精度主要取决于高精度的滚珠丝杠。

但丝杠总有一定螺距误差,因此在加工过程中会造成零件的外形轮廓偏差。

螺距误差是指由螺距累积误差引起的常值系统性定位误差。

2.螺距误差补偿的原理螺距误差补偿的基本原理就是将数控机床某轴上的指令位置与高精度位置测量系统所测得的实际位置相比较,计算出在数控加工全行程上的误差分布曲线,再将误差以表格的形式输入数控系统中。

这样数控系统在控制该轴的运动时,会自动考虑到误差值,并加以补偿。

3.螺距误差补偿方法硬件方法提高机床部件的加工装配精度,此方法不仅受到加工机床精度等级的制约,而且随着加工精度的提高,加工成本呈指数级增加,效益不高;软件方法通过SJ6000激光干涉仪采集数控机床的定位精度,再利用数控机床的可编程、智能性,对机床误差进行补偿从而达到提高机床精度的要求。

采用这种方法,无需对数控机床的硬件进行改造遍可较大幅度的提高数控机床的加工精度。

4. SJ6000激光干涉仪基本参数稳频精度:0.05ppm动态采集频率:50 kHz预热时间:约8分钟工作温度范围:(0~40)℃存储温度范围:(-20~70)℃环境湿度:(0~95)%RH空气温度传感器:±0.1℃(0~40)℃,分辨力0.01℃材料温度传感器:±0.1℃(0~55)℃,分辨力0.01℃空气湿度传感器:±5%RH (0~95)%RH大气压力传感器:±0.1kPa (65~115)kPa测量距离:(0~80)m (无需远距离线性附件)测量精度:0.5ppm (0~40)℃测量分辨力:1nm测量最大速度:4m/s。

FANUC 螺距补偿一、为什么要进行螺距误差补偿螺距误差补偿是将机床实际移动的距离与指令移动的距离之差,通过调整数控系统的参数增减指令值的脉冲数,实现机床实际移动距离与指令值相接近,以提高机床的定位精度。

螺距误差补偿只对机床补偿段起作用,在数控系统允许的范围内补偿将起到补偿作用。

二、螺距误差补偿参数螺距误差补偿是按轴进行的,与其相关的轴参数有五个:3620各轴参考点的螺距误差补偿点号3621为设置补偿区间内的最负点补偿点号3622为设置补偿区间内的最正点补偿点号3623为补偿倍率3624为设置测量时候实际的间隔说明:1、如果需要更改参数,NC需要从新上电。

2、FANUC系统为增量补偿。

三、螺距误差补偿方法1、分配补偿点FANUC系统的补偿点共计为0—1023个点,为X、Z(Y、C)轴所共用,在车床里,我们只为XZ两个轴设定相应的有效区间即可,我们可设置0-200号码,为X轴使用;201-400为Z轴使用;401以后为其他轴使用。

所以对应轴的参考点地址根据需要设置为相应区间的任意点。

2、设置参数说明:1、补偿点号是和机械坐标对应的,如果机械坐标改变,需要重新补偿。

2、我厂机床出厂时X轴零点为主轴中心,如果补偿10个点,有效点号为100-110;Z轴零点为卡盘端面,如果补偿15个点,有效点号为300-315。

X轴 Z轴3、3623为补偿倍率。

FANUC系统相对补偿参数限制为0—±7,所以倍率为1的情况下,如误差中有很多的+7或者-7的话说明实际补偿误差可能大于这个数值,(例如:误差可能大于±7,比如误差有8,10,-9那它也只能显示到7,7,-7,)那这个时候我们就要改倍率为2。

这时的实际补偿数值=补偿值*倍率。

3、输入补偿值通过激光干涉仪。

测得机床某个轴实际定位情况。

生成补偿值,并填入补偿值如下:X轴 Z轴填入后,复位即可生效.整个螺距补偿完毕.注意:由于FANUC系统螺距补偿是相对补偿,如果想调整单个或几个点时要从补偿起点方向开始向终止方向调整。

FANUC 0M 丝杠螺距误差补偿的基本原理和补偿方法一、丝杠螺距误差补偿的基本原理在半闭环位置控制系统中,从位置编码器或旋转变压器等位置测量器件返回到数控系统中的轴运动位置信号仅仅反映了丝杠的转动位置,而丝杠本身的螺距误差和反向间隙必然会影响工作台的定位精度,所以对丝杠的螺距误差进行正确的补偿在半闭环系统中是十分重要的。

图1描述了丝杠螺距误差补偿的基本原理X轴位置值0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400补偿点号0 1 2 3 4 5 6 7 8 9 10 11 12 13 14补偿量-1 -1 -1 0 0 0 1 1 1 1 0 0 -1 0图中的虚线为补偿前用激光测长仪测得的机床工作台X进给轴上的15个指定的实际位置与指令位置的误差值。

在FANUC 0系统中,螺距误差的补偿是在固定间距的补偿点上补入的,每一个进给轴上最多允许设置128个等距离的补偿点,而每一个补偿点上的最大补偿量为+ 7个检测单位补偿倍率。

图1中X轴补偿后的定位误差控制在+1个检测单位内,补偿前工作台从X0点到X100的定位误差为+1检测单位,而补偿点X100的补偿量为—1,因此补偿后X100点的实际定位误差值变为0,同样,补偿前工作台从X100到X200的定位误差为+1检测单位,而补偿点X200的补偿量为—1,因此补偿后X200的实际定位误差值也变为0;X300点也作同样处理。

由于补偿前X400,X500和X600点相对于前一点的定位误差值均未超过1个检测单位,所以不需补偿(这些点的补偿值为0)。

补偿前X700,X800,X900和X1000相对于前一点的定位误差值均为—1个检测单位,这些点的补偿值均为+1,因此这些点补偿后的实际定位误差值也变为0;由于补偿前X1100和X1200相对于前一点的定位误差值也均未超过1个检测单位,所以也不需补偿(这些点的补偿值也为0)。

西门子螺距误差补偿本期给大家介绍一下西门子系统进行螺距误差补偿的方法和过程。

螺距误差补偿的方法:首先用激光干涉仪测量实际轴各个补偿点的误差,然后将实际测量的螺距误差补偿到系统中,注意西门子系统中的补偿值都是绝对值,即每一个测量点的实际位置与测量值之间的差值。

补偿原理图如下:补偿步骤如下:1.编写一个螺补的测试程序,螺补测试程序举例如下:运行螺补测试程序,按照预定的最小位置、最大位置和测量间隔移动要进行补偿的轴,并用激光干涉仪测试每一点的误差。

2.在系统中找出补偿文件:NC数据-> NC生效数据-> 测量系统误差补偿,将补偿文件复制,粘贴到零件程序中。

注意可以选择需要补偿的轴。

3.打开补偿文件,将误差值填入补偿文件中。

补偿数组的结构:$AA_ENC_COMP[0,0,AX1]= 0.0对应于最小位置上的误差值$AA_ENC_COMP[0,1,AX1]= 0.0对应于最小位置+ 1个间隔位置上的误差值…………$AA_ENC_COMP[0,124,AX1]= 0.0对应于最小位置+ 124个间隔位置上的误差值$AA_ENC_COMP_STEP[0,AX1]=0.0测量间隔 (mm)$AA_ENC_COMP_MIN[0,AX1] =0.0最小位置(机床坐标系)$AA_ENC_COMP_MAX[0,AX1] =0.0最大位置(机床坐标系)$AA_ENC_COMP_IS_MODULO[0,AX1]=0直线轴=0,旋转轴=1注:补偿值应填入每点的绝对补偿值,并将校验码删除。

4.在自动方式下运行AX1_EEC.MPF程序,设定轴参数 MD32700 = 1,然后重启系统,返回参考点后补偿值生效。

运行补偿程序时,MD32700应设为0,否则系统会出现17070号报警。

5.检查补偿值是否生效。

选择在绝对补偿值测量系统1中可以观察到当前点生效的补偿值。

此处的生效补偿值为螺补和反向间隙的叠加值。

注:(1)对于旋转轴,与直线轴的补偿方法是相同的,测量如下图。

论述螺距误差补偿机理摘要:本文主要介绍了数控机床螺距误差产生的原因、螺距误差硬件方法补偿原理、软件方法补偿原理(单向误差补偿和双向误差补偿)以及螺距误差补偿过程。

关键词:数控机床;螺距误差产生原因;螺距误差补偿原理;螺距误差补偿过程;单向误差补偿;双向误差补偿;1 螺距误差产生的原因数控机床大都采用滚珠丝杠作为机械传动部件,电机带动滚珠丝杠,将电机的旋转运动转换为直线运动。

如果滚珠丝杠没有螺距误差,则滚珠丝杠转过的角度与对应的直线位移存在线性关系。

实际上,由于制造误差和装配误差始终存在,难以达到理想的螺距精度,存在螺距误差,其反映在直线位移上也存在一定的误差,降低了机床的加工精度[1]。

数控机床的螺距误差产生原因如下[2]:1、滚珠丝杠副处在进给系统传动链的末级。

由于丝杠和螺母存在各种误差,如螺距累积误差、螺纹滚道型面误差、直径尺寸误差等(其中最主要的是丝杠的螺距累积误差造成的机床目标值偏差);2.滚珠丝杠的装配过程中,由于采用了双支撑结,使丝杠轴向拉长,造成丝杠螺距误差增加,产生机床目标值偏差;3.机床装配过程中,由于丝杠轴线与机床导轨平行度的误差引起的机床目标值偏差。

螺距误差补偿是将机床实际移动的距离与指令移动的距离之差,通过调整数控系统的参数增减指令值的脉冲数,实现机床实际移动距离与指令值相接近,以提高机床的定位精度。

螺距误差补偿只对机床补偿段起作用,在数控系统允许的范围内补偿将起到补偿作用。

利用数控系统提供的螺距误差补偿功能,可以对螺距误差进行补偿和修正,达到提高加工精度的目的。

另外,数控机床经长时间使用后,由于磨损等原因造成精度下降,通过对机床进行周期检定和误差补偿,可在保持精度的前提下延长机床的使用寿命。

2 螺距误差补偿的方法描述对螺距误差进行补偿时,在机床的运行轨道上取若干点,通过激光干涉仪测得机床的实际定位位置,与预期设定的位置进行比较,得出偏移距离,并将其写入补偿文件中。

选取的点越多,补偿精度越高。