拉法基水泥教程-69窑内一氧化碳(续)

- 格式:ppt

- 大小:4.47 MB

- 文档页数:29

拉法基水泥的生产流程一、原料采集。

水泥生产嘛,原料可是基础。

拉法基水泥的主要原料有石灰石啦,黏土啊这些。

石灰石呢,就像是水泥的骨架,一般都是从石灰石矿山开采来的。

那些矿山可壮观了,工人们就像寻宝者一样,把优质的石灰石开采出来。

黏土也很重要,它就像是填充在骨架之间的东西,让水泥更加紧实。

这些原料的质量得严格把控,要是石灰石里杂质太多,那可不行,就像做饭原料不好,做出来的饭肯定不好吃一样。

二、原料混合与研磨。

采来的原料要进行混合。

这就像是把不同的食材放在一起准备做菜。

然后把混合好的原料放进磨机里研磨。

磨机就像一个超级大的研磨器,轰隆隆地响着,把原料磨得细细的。

这个过程可不容易,得把原料磨到合适的细度才行。

如果磨得太粗了,那在后面的反应中就不能很好地进行,就像面粉太粗做出来的馒头不好吃一样。

磨得细了呢,又可能浪费能源和时间,所以这个度得把握好。

三、烧制。

研磨好的原料就要送去烧制啦。

这可是个高温的过程,就像把食材放进大火里烤一样。

在窑里,温度特别高,原料在高温下会发生一系列的化学变化。

这个时候的窑就像一个超级大的魔法炉,原料在里面从普通的粉末慢慢变成了像小珠子一样的东西,这个东西叫熟料。

烧制的温度和时间都要控制得很精准,不然就可能烧出不合格的熟料。

就像烤蛋糕,温度和时间不对,蛋糕就可能烤糊或者没烤熟。

四、添加石膏。

烧制出熟料后,可还没大功告成呢。

这时候要加入石膏。

石膏就像是一种神奇的调料,加进去之后可以调节水泥的凝结时间。

如果不加石膏或者加得不对,那水泥可能凝结得太快或者太慢。

太快的话,工人还没来得及使用水泥就凝固了,太慢的话,建筑工程的进度就会受到影响。

五、研磨成成品。

加入石膏之后,还要再进行一次研磨。

把加了石膏的熟料磨成细细的粉末,这时候才是我们看到的水泥成品啦。

这个粉末要足够细,这样在使用的时候才能更好地和水混合,均匀地分布在建筑材料中。

窑中控操作岗位作业指导书重庆拉发基水泥有限公司LAFARGE CHONGQING CEMENT LIMITEDLIABILITY COMPANY窑中控操作岗位作业指导书编号:版次:发布日期:200年月日实施日期:200年月日本手册版权属重庆拉法基水泥有限公司所有,未经允许不得复制目录1.总则2.工艺流程简介3.职责与权限4.操作规程4.1开车前的准备4.2开车顺序4.3 运行中的检查4.4停车顺序4.5停车后的检查4.6维护和保养6.安全注意事项7.交接班制度8.附录附录一:常见故障原因及处理方法附录二:设备表:1. 总则1.1本规程规定了窑操作员的职责范围,工作内容与要求,操作及注意事项,交接班制度以及考核办法。

1.2本规程仅适用于中控室窑操作员。

1.3执行重庆拉法基水泥有限公司《员工手册》。

2.工艺流程简介2.1生料均化及窑尾喂料生料均化库采用TP-1控制流连续式均化库,其规格为?15×47m,有效储量6400吨,储存期1.6天。

来自生料磨的生料和窑尾废气处理系统的回灰经空气输送斜槽一同送至斗式(228BE.07),提升卸入空气输送斜槽(228.AS08)入生料均化库顶中央进料口,由于生料的流动性可保证刚进库的生料平均分布于同一料层上,使得不同时间生产的生料形成不同的料层。

库内底部设有一减压锥,当库底卸料时,会形成漏斗装料流,垂直切割各层物料,达到重力均化目的。

卸料区上部设有减压锥,旨在降低卸料区料压,使不同料层的生料均匀流出,达到较理想均化效果。

均化库设有六个卸料口,相应的环形库底分成六大卸料区,每一个大区又分成两个充气区(即卸料区),两个充气小区是轮流充气的,相对应的卸料区卸料。

重力均化库卸料时通过中心线的两个对顶卸料口同时卸料,卸料时间可调,初定为20分钟,即对每个大区对应充气时间是20分钟,相应每一对卸料小区卸料10分钟,进入下一对大区卸料20分钟,依次类推,则完成一个卸料周期为1小时。

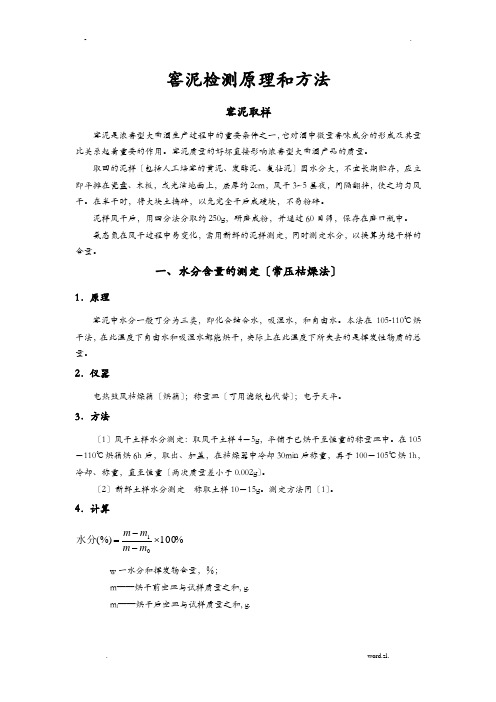

窖泥检测原理和方法窖泥取样窖泥是浓香型大曲酒生产过程中的重要条件之一,它对酒中微量香味成分的形成及其量比关系起着重要的作用。

窖泥质量的好坏直接影响浓香型大曲酒产品的质量。

取回的泥样〔包括人工培窖的黄泥、发酵泥、复壮泥〕因水分大,不宜长期贮存,应立即平摊在瓷盘、木板,或光洁地面上,层厚约2cm ,风干3~5昼夜,间隔翻拌,使之均匀风干。

在半干时,将大块土捣碎,以免完全干后成硬块,不易粉碎。

泥样风干后,用四分法分取约250g ,研磨成粉,并通过60目筛,保存在磨口瓶中。

氨态氮在风干过程中易变化,需用新鲜的泥样测定,同时测定水分,以换算为绝干样的含量。

一、水分含量的测定〔常压枯燥法〕1.原理窖泥中水分一般可分为三类,即化合结合水,吸湿水,和自由水。

本法在105-110℃烘干法,在此温度下自由水和吸湿水都能烘干,实际上在此温度下所失去的是挥发性物质的总量。

2.仪器电热鼓风枯燥箱〔烘箱〕;称量皿〔可用滤纸包代替〕;电子天平。

3.方法〔1〕风干土样水分测定:取风干土样4-5g ,平铺于已烘干至恒重的称量皿中。

在105-110℃烘箱烘6h 后,取出、加盖,在枯燥器中冷却30min 后称重,再于100-105℃烘1h ,冷却、称重,直至恒重〔两次质量差小于0.002g 〕。

〔2〕新鲜土样水分测定 称取土样10-15g 。

测定方法同〔1〕。

4.计算%100(%)01⨯--=m m m m 水分 w 一水分和挥发物含量,%;m ——烘干前空皿与试样质量之和, g.m l ——烘干后空皿与试样质量之和, g.二、pH的测定1.原理因酿酒微生物生长繁殖过程中的生化变化和代产物受害泥pH的影响较大,故在人工培容过程中,必须测定土壤的pH。

窖泥经水提取后,用pH计测定。

2.仪器和试剂〔1〕酸度计:测定围pH 0—14,最小分度为0.02pH〔2〕pH标准缓冲溶液。

3.测定步骤按仪器说明书校正PH计,并注意校正和测量时温度一致。

旋窑操作手基础知识(一)作者:水泥网单位:水泥网 [2003-3-25]关键字:易烧性-烧成性-脱酸度摘要:一.熟料组成对烧成之effect. 二.熟料形成. 三.窑. 四.烧成研究构想. 五.生料组成对易烧性之影响.六.烧成性分析.一.熟料组成对烧成之effect.1.烧成条件:氧化气氛→黑色熟料(是)→黄色熟料(否)2.烧成影饷主要因素:原料化学组成,矿物组成,物理性质(颗粒大小,均匀度).3.窑operatcon, o2/co, cooler 为第一阶段控制, 加减煤,加减料,窑KW, pyroclon 控制, clinker FL 控制之effect, SM,ZM,LSF 对烧成之effect.二.熟料形成.1.熟料开始的组成:分解石(CaCO3)石英(SiO2)黏土(SiO2 M2O3 H2O)铁粉(Fe2O3)2.熟料形成之过程:熟料形成期间可发生之反应以如下温度范围来概述之.200℃以下生料中游离水干燥100~400℃ 粘土中结晶水遗失400~900℃ 黏土分解成Al2O3+SiO2550~900℃ 生料→CaO+CO2>800℃ CA固态反应>850℃ aluminate>830℃ C2S(至1200℃时,完全生成)烧成反应>1260℃出现夜体(溶融物)━1450℃时夜体含量达20~30%,视化学组成而定,SM↑夜体含量高↑━1260℃ 烧成反应开始,料中主要含固体C2S,游离CaO及夜体, 固体在夜体中形成溶液,使扩散反应加速,C2S+CaO→C3S.C3S是水泥中的主要矿物.>1400℃ 液体组成,几乎生料中所有之Al2O3 +Fe2O3皆在液体中了,CaO 56%, SiO2 7%, Al2O3 23%, Fe2O3 14%. 冷却期间液体熔融物结晶成C3A及C4AF.3.烧成后的熟料矿物组成(具有水硬性)硅酸三钙C3S━3CaO·SiO2硅酸二钙C2S━2CaO·SiO2铝酸三钙C3A━3CaO·Al2O3铁铝酸四钙C4AF━4CaO·Al2O3·Fe2O3它们的生成量视温度,滞留时间,冷却速度而定.三.窑.1.窑中各带之长度.分解带过渡带烧成带冷却带L/D━14~17 3~4D 5D 5~5.5D 1.5DL/D━10~11 1.5~2D 4.5D 3.5~4D 1D物料停留时间 2" 6" 10" 2"━20"2.短窑脱酸度,应该保持90~95%,避免窑内废气温度过高造成进料室及C4下料筛结皮堵塞.脱酸度超标会造成窑内温度分布波动,引起结圈,结皮.而且,将缩短分解带长度,使过渡带长度过长,窑速上不去,形成懒火焰烧成,失去快速锻烧之优势,产量,品质无法达标.3.熟料中MgO为2%时,熟料烧成温度降50℃,熟料中碱及硫也会降低.>1260℃时,应该让绝大部份液相生成,以补快速锻烧.4.短窑采用快速锻烧,烧成带相对较短,火焰温度较高,但较短.故熟料粉形成温度要高,原料必须能“吃火”.5.RF:(1).Labahn,otto. and B. Kohihaas cement Engineers´ Handbook.Bauverlag Gmbh Wiesbaden and Berlin.4 th ed.1983.(2).H.F.W.Tsylor.Cement chemistry. Academil Prem Ltd.1990.(3).Peray,Kurt E.THE Rotary Cement Kiln, 2nd ed. Chemical Publishing1986N.F.6.影响预锻窑产量和品质的因素友有许多,如:操作水平,原料及燃料品质,生料成份及预均化程度.生料LSF高,窑内物料松散,不易燃烧及结窑皮,熟料f-CaO高使须提高温度,降低窑速及产量.生料LSF低,窑内物料紧贴,易形成长厚窑皮,窑皮和结大球使窑的操作状态恶化.所以保持生料的均衡稳定是保持旋窑易燃烧平衡的关键.SM低的生料,熔剂性矿的总量增加,即物料的夜体量增加,易造成窑内结圈结球,使窑内操作恶化,破坏热平衡.采用SM(2.50+-0.10),ZM(1.50+-0.10),LSF(91.5+-1.0)之配料,稳定声料品质,降低标准偏差.SM高,使物料易燃性降低,因Al2O3+Fe2O3含量降低,不利CaO+SiO2燃结,但预锻窑中需热量少,而热量供应很充分,故可胜任熟料烧成.IM高,使夜体黏度提高,但由于窑中火焰温度高,故也没有问题.LSF高,生料中碳酸盐矿物含量低,减少熟料的形成热,可降低热耗量. MgO在燃结温度下是一种助燃剂,使烧成反应易于进行,但含量过高易使烧成带结球. SO3来自原料及燃料,其在1000℃时形成SO2气体,并在窑系统中生成CaSO4,K2SO4,易在窑后段造成结圈及结料.Na2O及K2O对熟料品质及窑操作均有不良影响,它们在烧成带开始处挥发,随窑气飘到预热机底段,在900℃下凝结下来与SO2, CO2及氯反应,碱份循环易在窑内造成结料及结圈. 氯来自原料及煤炭,氯也会在高温下挥发与碱份形成氯化碱在窑中循环,造成预热机底段及窑尾结圈.适合燃煤用的生料若突然改燃油时,会造成难烧,这是因为缺少煤灰中的Al2O3及Fe2O3助燃剂之故.四.烧成研究构想.1.(1).脱酸度一天一次 ,adj.煤量 of pyrodon.(2).ono mlthod 一天一次, adj.窑 operation.2. 配料方向:(1).确保入窑生料一致稳定.(2).熟料品质高,易燃性好,烧成带易结皮.(3).连续一致的入窑生料成份,是窑适当操作的最重要因素.五.生料组成对易烧性之影响.生料易烧性:生料在窑中转变成熟料之相对难易程度.可标示将生料烧成良好品质熟料所需之燃料量.生料易烧性视生料组成而定,可用如下来表示:1.硅率系数(SM).SM= SiO2 / Al2O3+Fe2O3硅率系数增加将使易燃性变差,因为Al2O3及Fe2O3含量使得CaO及SiO2可在较低温度下化合.名词定义易烧:生料须较少之燃料即可烧成熟料.难烧:生料须较多之燃料才可烧成熟料.2.铝率系数(IM).IM= Al2O3 / Fe2O3铝率系数越高,生料越难烧.当其它成份固定时,铝含量越高越容易烧,因铝可促进CaO及SiO2之‘反应速率’. 熟料IM=1.4~1.6之间最佳,易烧性好,偏高时,会产生易烧性变差.3.石灰石饱和系数(LSF).LSF= CaO/(2.8SiO2+1.18Al2O3+0.65Fe2O3)熟料LSF在0.99以上时,将相当难烧,且即使升高窑温,熟料中游离石灰含量也舞法降低,反而会损失及窑皮及火砖. LSF在一般值时,窑温升高,熟料中F.L.降低,此时可从F.L. 含量来判断窑中temp是否适当,熟料F.L.以控制在0.8%较佳, 一般0.4〜1.2%.LSF0.90以下将使熟料F.L.偏太低.4.水硬系数(HM):目前不常用了.HM= CaO /(SiO2+Al2O3+Fe2O3)5.液体含量:熟料在1450℃烧成时将形成半液体状态,此熟料床粘稠外观是窑操作手观察烧成带时一项很重要的控制参数. 液体%(1450℃)=3.0Al2O3+2.25Fe2O3+MgO+Na2O当量总碱份. 或=1.13C3A+1.35C4AF+MgO+Na2O当量总碱份,其中MgO含量最高计至2%. 熟料中液体含量通常介于25〜27.5%之间,与温度成正比观系. 液体含量较高时,烧成带熟料床外观较粘,将使熟料较易烧成.六.烧成性分析.1.生料成份之改变对窑操作有很大的影响,故窑操作手应预先掌握入窑的生料之成份变化情况,如Ⅰ型生料改换成Ⅱ型生料.2.入窑生料之粒度分布状况应尽量均一,减少变化.尤其粗颗粒的生料对烧成性及窑操作稳定性有很大影响. *.Kuehls烧成指数(BI)= C3S/ (C4AF+C3A)值越高表示越难烧.*.Peray烧成参数(BF)=100(LSF)+10(SM)-3(MgO+Na2O当量总碱份).值越高表示越难烧.*.经验烧成参数(BF)=x(LSF)+y(SM)-j(MgO+Ma2O当量总碱份).(针对各窑,然后用多重回归分析决定x,y,j 值).例:熟料参数计算:(%)烧失量 0.16 0.16SiO2 22.00 22.15Al2O3 5.40 5.40Fe2O3 3.40 3.40CaO 65.00 64.75MgO 2.85 2.85Na2O当量 0.75 0.75总碱份SO3 0.30 0.30总计 99.86 99.86C3S 55.35 52.43C2S 21.41 24.33C3A 8.56 8.56C4AF 10.34 10.34HM 2.11 2.09SM 2.50 2.53ZM 1.59 1.59LSF 92.6 91.3液体含量(%) 26.38 26.38Kuehls烧成指数 2.93 2.77Peray烧成参数 106.8 105.8旋窑操作手基础知识(二)作者:水泥网单位:水泥网 [2003-3-25]关键字:升重-过烧-脱酸度摘要:七.升重试验. 八.熟料显微学. 九.窑中反应带十.窑中结皮及结晶. 十一.操作条件. 十二.水泥化学上一些重要之计算式.七.升重试验.升重及游离石灰石含量可显示熟料的烧成温度是否适当,不过升重试验较迅速只须5分钟,而滚压则约1小时.熟料升重以6m〜12mm,熟料颗粒在1L铁杯中之重量表示之.当熟料成份相同时,过烧熟料的升重高于正常熟料,烧成不良熟料的升重则低于正常熟料烧成良好之熟料升重通常介于1.25Kg至1.35Kg之间,视成份而定八.熟料显微学.1.目的:用来诊断窑烧成及冷却之变化.Ono methocl:窑烧成状况及预测水泥强度.2.C2S+游离CaO+液体→C3S+缓慢冷却→C2S+CaO过烧的熟料:烧成带过长,熟料在烧成temp下暴露时过长,将使液体量增加,生成过多大颗粒C3S结晶,不列于水泥强度.相反地, 烧成temp不够,将生成较小的C3S结晶且量较少,过量的C2S及f-CaO,也不列于水泥强度.九.窑中反应带1.生料组成份对易烧性之影响.1.1 烧成理想状况:如Ono所述.1.2 生料参数介绍.1.3 生料参数与易烧性之关系.2.锻烧带反应:CaCO3→CaO+CO2MgCO3→MgO+CO2将生料完全锻烧脱酸是确保适当烧成熟料之必要条件.定期(如每日)测定C4 F料脱酸度,有助烧窑控制.3.过度带:在火焰尾端,料呈暗色,温度突升至烧成temp.4.烧成带:直接在火焰下端,熟料矿物生成,C3S,C2S,C3A,C4AF,此时中间区域由于热反应,其中料流temp最高且最粘稠.5.冷却带:通常在窑出口3〜6mm内.冷却带长度应适中,使窑落口熟料temp保持在约1370℃,则高温度熟料落入冷却机第一室中将料快速冷却,有利于熟料品质及研磨性.十.窑中结皮及结晶.控制烧成带的结皮良好,有助延长耐火砖寿命,增加窑运转效益.*.窑皮的平衡条件:熟料液体固化温度(1)=窑皮表面温度(2).当 (1)<(2)时窑皮熔解脱落(1)>(2)时继续生成窑皮*.液体含量高的熟料较容易生成窑皮.*.热传导好的耐火砖较容易生成窑皮. (因窑皮的temp较低)*.火焰形状将影响窑皮表面temp,对窑皮的形成有决定性的影响:1.火焰过短,有力且宽,会在短截面中释放出大量热熔蚀窑皮.2.长焰有莉于生成窑皮.3.短焰有利于烧成操作,故应控制适当的短焰,以不熔蚀窑皮为原则.十一.操作条件.*.熟料烧成指针:在一给予的饲料量时,藉改变窑速,用煤量及ID风车转速或三者的组合来维持适当的烧成带温度及固定的进料室温度.依重要性,可列为下述四项基本定律.1.随时保持设备及人员安全.2.制造烧成良好的熟料(FL及升重正常).3.连续稳定的操作旋窑(不须或仅略微改变控制条件).此时窑速,烧成带temp及进料室temp在长时间内变动甚微.4.以最佳的燃料效率获得最高产量.*.在Kiln运转顺利期间,每半小时观察烧成带一次,应在Kiln条件变化发生时就作出调整.*.观察Clinker外观:良好烧成之熟料是黑色,且烧成温度越高,熟料颗粒越大.过烧之熟料颗粒较大,升重较高,FL较低,较密实少孔隙,较黑.烧成不良之熟料则相反,较小较砂.*.火焰颜色应为橘黄色,若变动时应找出原因且调整之.暗红 =======》冷橘黄 =======》正常白 =======》热注:1. 暗料与亮料在火焰下分界点之改变是烧成带条件变化之先兆.在正常操作下,分界点在火焰下距焰尖约1/4处,若它往窑出口移动表示生料较难烧,料量增加,烧成带温度降低,火焰长度变短.若它往窑进口移动表示生料易烧,料量减少,烧成带温度上升,火焰长度变长且有充分温度.窑操作手可籍稍微调整窑用煤量使分界点维持在适当位置.此分界点不得超过火焰下1/2长度,当太靠近窑出口时,窑操作手应改变火焰长度(若必时)使分界点与火焰恢复至原来关系.2. 来自冷却机之燃烧空气.当烧成不良之clinker进入cooler后,二次空气中将夹杂大量粉磨入窑而干扰烧成带视觉,此时二次空气温度较低会使煤粉燃点更深入kiln 中,窑操作手应设法观察火焰下方及尾端来作调整措施,而不因烧成带前端颜色受粉磨影响变暗就断定烧成带温度不足.3. 窑皮颜色.在正常操作下,窑皮颜色介于黄,白之间,当变成橘红色或黄色表示烧成带温度降低.当大量生料粉使窑皮温度快速降低时窑操作手应减慢窑速,避免烧成不良clinker.维持或重建窑皮以保护耐火砖及窑壳,避免过热受损是窑操作手之重要责任.观察烧成带下述项目w之变化对温度之影响:(1).熟料颜色;(2).熟料大小;(3).火焰附近熟料之行进状况;(4).火焰尾端生料床外观;(5).暗料与亮料之分界点位置;(6).二次空气外观;(7).窑皮状况;(8).火焰形状及颜色.及早侦测任何变化并逐步渐进式的采取调整对策是烧窑的准则.三次管及窑尾O2含量应介于0.7〜3.5%之间,而1〜1.5% O2是最理想的操作状况.注:1.砂料使烧成带变亮时之对策: 略增O2含量,略减用煤量,以提高烧成带temp,降低窑速.2.煤灰软化温度低及煤灰中铁份含量高之煤较易结圈,故应磨得较细.3.窑尾温度过高之微兆:(1).窑在连续操作中,排气中O2含量偏高.(2).烧成带过长,烧成容易,熟料在火焰端很远就形成.(3).耗煤量偏高.4.窑尾温度过低之微兆:(1).窑长期操作时,排气中O2偏高.(2).因生料锻烧不完全就进入烧成带,使烧成不易.十二.水泥化学上一些重要之计算式.1.水硬系数(HM).HM= CaO / SiO2+Al2O3+Fe2O32.铝率系数(IM).IM= Al2O3 / Fe2O33.石灰饱和度(LSF).(1).生料及熟料适用.LSF= CaO*100 /2.80SiO2+1.18Al2O3+0.65Fe2O3(2).水泥适用.LSF= (CaO-0.70SO3)*100 /(2.80SiO2+1.18Al2O3+0.65Fe2O34.液体含量.当熟料在1450℃烧成时,将有以下的液体含量:液体(%)=1.13C3A+1.35C4AF+MgO+Na2O+K2O5.Bogue公式.水泥中化合物成份计算:IM>0.64C3S=4.07CaO-7.6SiO2-6.72Al2O3-1.43Fe2O 3-2.85SO3C2S=2.87SiO2-0.754C3SC3A=2.65Al2O3-1.69Fe2O3C4AF=3.04Fe2O36.Na2O当量总碱份(Total Alkalies as Na2O).总碱份=Na2O+0.658K2O7.预热机脱酸度(Percent of Decomposition)C=100(A-B)/ A(100-B)其中A=预热机称量机上生料烧失量百分比.B=预热机某段旋风筒下料管生料烧失量之比.C=该段旋风筒之脱酸度百分比.。