涡流检测电路的设计【文献综述】

- 格式:doc

- 大小:17.50 KB

- 文档页数:4

《自动化涡流检测系统的设计及关键技术的研究》一、引言在现代化工业生产过程中,对产品质量的精确检测至关重要。

自动化涡流检测系统作为现代无损检测技术的重要组成部分,以其非接触式和高效率的检测特性,在制造业领域中得到了广泛应用。

本文将重点研究自动化涡流检测系统的设计及关键技术,以期提高系统性能,保障产品制造的精度和质量。

二、自动化涡流检测系统设计(一)系统组成自动化涡流检测系统主要由硬件和软件两部分组成。

硬件部分包括涡流传感器、信号处理模块、执行机构以及上位机控制模块等;软件部分则负责数据的采集、处理和结果输出等。

(二)工作原理该系统利用涡流效应进行无损检测。

当检测线圈中的交流电流产生磁场时,磁场与被测物体表面产生感应电流(即涡流),这种涡流会受到物体内部特性的影响,从而反映出物体的物理和化学性质。

通过分析涡流产生的磁场变化,可以判断被测物体的质量状况。

三、关键技术研究(一)涡流传感器的设计涡流传感器是系统的核心部件,其性能直接影响着整个系统的检测精度和稳定性。

在设计中,要确保传感器能够产生稳定、均匀的磁场,并且具有较高的灵敏度。

此外,还需考虑传感器的抗干扰能力,以减少外界因素对检测结果的影响。

(二)信号处理技术信号处理是自动化涡流检测系统的重要环节。

通过对采集到的信号进行滤波、放大、整形等处理,可以提取出有用的信息,并消除噪声干扰。

同时,采用数字信号处理技术,如频谱分析、小波变换等,能够进一步提高信号处理的准确性和可靠性。

(三)上位机控制软件的设计上位机控制软件负责整个系统的控制和管理。

在设计中,要确保软件具有友好的人机交互界面,能够实时显示检测结果和系统状态。

此外,还需考虑软件的实时性、稳定性和可扩展性,以便于系统的升级和维护。

(四)算法优化与模型建立针对不同的被测物体和检测需求,需要建立相应的算法模型。

通过对算法进行优化和改进,可以提高系统的检测精度和速度。

同时,建立准确的数学模型,有助于更好地理解涡流效应和被测物体的相互作用关系,从而提高系统的整体性能。

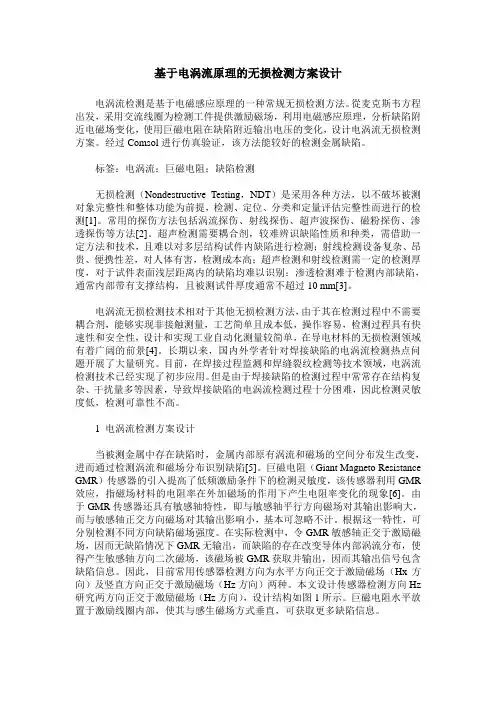

基于电涡流原理的无损检测方案设计电涡流检测是基于电磁感应原理的一种常规无损检测方法。

從麦克斯韦方程出发,采用交流线圈为检测工件提供激励磁场,利用电磁感应原理,分析缺陷附近电磁场变化,使用巨磁电阻在缺陷附近输出电压的变化,设计电涡流无损检测方案。

经过Comsol进行仿真验证,该方法能较好的检测金属缺陷。

标签:电涡流;巨磁电阻;缺陷检测无损检测(Nondestructive Testing,NDT)是采用各种方法,以不破坏被测对象完整性和整体功能为前提,检测、定位、分类和定量评估完整性而进行的检测[1]。

常用的探伤方法包括涡流探伤、射线探伤、超声波探伤、磁粉探伤、渗透探伤等方法[2]。

超声检测需要耦合剂,较难辨识缺陷性质和种类,需借助一定方法和技术,且难以对多层结构试件内缺陷进行检测;射线检测设备复杂、昂贵、便携性差,对人体有害,检测成本高;超声检测和射线检测需一定的检测厚度,对于试件表面浅层距离内的缺陷均难以识别;渗透检测难于检测内部缺陷,通常内部带有支撑结构,且被测试件厚度通常不超过10 mm[3]。

电涡流无损检测技术相对于其他无损检测方法,由于其在检测过程中不需要耦合剂,能够实现非接触测量,工艺简单且成本低,操作容易,检测过程具有快速性和安全性,设计和实现工业自动化测量较简单,在导电材料的无损检测领域有着广阔的前景[4]。

长期以来,国内外学者针对焊接缺陷的电涡流检测热点问题开展了大量研究。

目前,在焊接过程监测和焊缝裂纹检测等技术领域,电涡流检测技术已经实现了初步应用。

但是由于焊接缺陷的检测过程中常常存在结构复杂、干扰量多等因素,导致焊接缺陷的电涡流检测过程十分困难,因此检测灵敏度低,检测可靠性不高。

1 电涡流检测方案设计当被测金属中存在缺陷时,金属内部原有涡流和磁场的空间分布发生改变,进而通过检测涡流和磁场分布识别缺陷[5]。

巨磁电阻(Giant Magneto Resistance GMR)传感器的引入提高了低频激励条件下的检测灵敏度,该传感器利用GMR 效应,指磁场材料的电阻率在外加磁场的作用下产生电阻率变化的现象[6]。

涡流检测论文试验检测论文虚拟仪器软件LabVIEW在差动式圆柱导体材料双参数涡流检测中的应用[摘要]文章设计了以虚拟仪器软件LabVIEW为工具的差动式圆柱导体材料双参数涡流检测装置的系统结构和程序流程。

通过以NI计算机软件方法取代原先的硬件部件,来实现仪器的简单化、小型化、经济化的目的,并且提高了测量的速度,便于存储、分析、显示、反馈、易操作。

[关键词]涡流检测电导率磁导率圆柱体 LabVIEW[中图分类号]TP212.1[文献标识码]A[文章编号]1007-9416(2009)11-0118-02引言因为多参数涡流检测技术把现有的多种单机所实现的不同功能汇聚于一台仪器,既减少了多台仪器联合测量所带来的因多次装夹造成的测量误差,也节省了多台仪器所占有的空间以及测量成本,另外,多参数涡流检测技还提高了测量能力[1]。

因此,我们有必要进行多参数涡流检测技术的研究。

用于无损地测量圆柱体导体电导和磁导的绝对式涡流传感器具有结构简单、测量精度高的特点,当综合参数X在一定的范围内,则测量的磁导和电导的相对误差不高于1%和2%。

但是,绝对式涡流传感器要求两个连续变化量之间的最小差别不小于其测量精度的10倍,也就是说,只有在两个连续变化的量之间的差别为相对误差的10%(对于r)和20%(对于)的时候,测量的精度才可以保证,所以,绝对的双参数的方法适合测量区别比较明显的参数,而不适合于测量变化非常小的参数。

[2]。

为此,作者提出了利用交流电来同时测量圆柱导体的相对磁导率r和有效电导率б两种参数的差动式涡流检测方法。

首先,通过涡流传感器(电路图如图1所示)提取三个信号E2c、,然后利用公式(1)(2)求出相对磁导率r和有效电导率б相对增量,进而根据公式()()推导出传感器的通用函数把圆柱导体的参数同传感器信号组元结合起来,得出它们之间的相互关系,并建立数学模型,推导出相对误差公式,再推导出参数的绝对值。

这样,就可以通过涡流传感器输出信号来得到圆柱导体的这两个参数值。

电涡流传感器文献综述摘要:传统的检测方法可靠性较低、具有破坏性、检测速度较慢,无法满足各种各样的检测要求,同时还会造成材料的浪费。

这时,就需要使用无损检测的方法。

电涡流传感器具有对介质不敏感、非接触、全方位智能测量等特点,因此现在广泛应用于对检测行业中。

本文通过前人已有的大量实例和实验,对电涡流传感器的做了最基本的分类并且研究它们的异同,揭示了它在检测行业中的重要地位,并且对电涡流传感器的非线性部分补偿做了进一步改进。

关键词:电涡流传感器;基本原理;传感器的分类;传感器的应用1、引言电涡流无损检测是以电磁感应原理为基础的一种常规无损检测方法,相对于传统的涡流无损检测方法,电涡流检测具有包含的频率分量丰富、检测信号信息量大、时域分析方便等优点。

电涡流无损检测采用的是电涡流传感器,它的主要特点是频率响应速度快、测量的精度高、不受油液污染的影响、受外界磁场干扰小等。

世界上第一台涡流探伤仪诞生于1935 年,并被应用于检验焊接钢管质量。

涡流传感器发展至今类型已经多种多样,并在工业生产中的各个领域得到广泛应用,尤其是在无损探伤领域,已经成为一种不可或缺的无损检测手段。

本文基于前人已经著述的十篇涡流无损检测研究,从他们不同的应用角度分析他们的相同点和不同点,并且对电涡流传感器今后的应用领域做出合理的预测。

2、电涡流传感器的基本原理根据麦克斯韦电磁场理论,金属导体处于交变的磁场中,导体内部就会感应产生电流,这种感应出来的电流在导体内部就像水的旋涡那样在导体的近表旋转,由于其运动类似于漩涡所以被人们称为电涡流,这种无法被人体感知的电涡流场就称为电涡流效应。

电涡流式传感器就是利用这种电涡流效应的原理而发明的一种传感器。

从电磁学的角度可以把被测金属板也可以简化为一个简单的感应线圈,并且线圈与被测金属板之间的互感系数将随着线圈与被测金属板之间的距离的减少而增大。

被测导体的各种参数不同,既能引起电涡流传感器线圈电阻R 值的变化,也能引起线圈感抗L 和线圈品质因子Q 值的变化。

涡流检测方案范文涡流检测是一种非接触式的无损检测技术,主要用于检测金属材料中的缺陷或特定的材质性质。

它的原理是通过交流电磁场在金属材料中感应涡流,进而检测材料中的缺陷或其他参数。

仪器设备:涡流检测的仪器设备包括探头和检测仪器。

探头是用于产生涡流和接收反馈信号的设备,通常包括电磁线圈和磁芯。

检测仪器主要用于控制和分析探头的信号,常见的有涡流检测仪、信号处理器和数据记录仪等。

检测方法:涡流检测主要有单频和多频两种方法。

单频涡流检测使用恒定频率的交流电磁场,通常适用于简单结构的材料,如金属板或管道等。

多频涡流检测则是通过改变频率来检测不同深度或尺寸的缺陷,适用于复杂结构的材料。

数据分析:涡流检测的数据分析是非常重要的一步,可以通过对检测信号进行处理和分析,确定材料中的缺陷位置和尺寸。

常用的数据分析方法有图像处理、频谱分析和统计分析等。

图像处理可以将检测信号可视化,便于人工分析;频谱分析可以提取信号频率分布信息,辅助缺陷识别;统计分析则用于对多组数据进行比较和判断。

涡流检测方案的应用领域广泛,包括航空航天、汽车制造、电力设备、轨道交通等。

在航空航天领域,涡流检测可以用来检测飞机发动机叶片、涡轮盘和航空材料的缺陷;在汽车制造领域,涡流检测可以检测发动机缸体、传动轴和车身钢板的缺陷;在电力设备领域,涡流检测可以检测电缆接头、发电机线圈和电力装置的缺陷;在轨道交通领域,涡流检测可以用来检测铁轨、列车车轮和牵引设备的缺陷。

总结来说,涡流检测方案是一种非接触式的无损检测技术,应用广泛且效果可靠。

通过仪器设备的选择、检测方法的确定以及数据分析的处理,可以实现对金属材料中缺陷和性质的准确检测。

涡流检测方案在不同领域的应用带来了显著的经济和安全效益,同时也推动了涡流检测技术的不断创新与发展。

开题报告涡流检测电路的设计专业:电子信息工程一、综述本课题国内外研究动态,说明选题的依据和意义作为新兴检测技术的一种,电涡流检测是以电磁感应原理为基础,其基本理论是通过对处于探头线圈形成的电磁场中的被测体(必须为金属导体)及其周围空间区域列出麦克斯韦方程及边界条件,然后进行求解,以确定探头线圈的阻抗特性(或感应电压)的变化与被测体各影响因素之间的关系。

电涡流检测是近年来发展快速的一项无损检测技术,它同磁粉检测、射线检测、超声波检测、渗透检测一起和称为五大无损检测技术。

同其他无损检测技术相比,电涡流检测技术具有非接触、无污染、操作方便等特点,因此受到无损检测工作者的青睐。

1.涡流检测技术的国内外现状早在19世纪初期,法国科学家傅科就在实验中发现了涡流现象。

休斯,在1879年,首先利用涡流检测对不同金属和合金进行了判断。

但是由于各种试验参数对涡流检测的影响,该技术发展缓慢。

真正在理论和实践上完善涡流检测技术的是德国的福斯特博士,他提出的以阻抗分析法来抑制涡流检测仪中的干扰因素,为涡流检测机理的分析和设备提供了理论依据。

在我国,涡流检测技术的应用与研究可追朔到60年代,但是涡流检测技术在国内得到推广应用的第一个高潮却是在70年代末和80年代初。

同时许多有价值的研究论文,如“涡流检测的有限元模型和表面涡流探头的有限元分析”和“不锈钢管表面缺损涡流检测信号的仿真计算”等也被发表出来。

目前,我国在该领域的研究已接近发达国家水平,推动了我国涡流检测理论的发展。

电涡流检测的主要技术如下:(1)脉冲涡流检测技术70年代中后期,脉冲涡流检测技术(Pulsed Eddy Current)在世界范围内得到广泛地研究。

脉冲涡流检测技术最早是20世纪50年代由密苏里大学的DonaldWaidelich研究,脉冲涡流地激励电流为一个脉冲,通常为具有一定占空比地方波,施加在探头尚的激励方波会感应出脉冲涡流在被测体中的传播。

根据电磁感应原理,此脉冲涡流又会感应出一股快速衰减的磁场,随着感生磁场的衰减,检测线圈上就会感应出随时间变化的电压。

摘要:涡流无损检测是以电磁感应原理为基础的一种常规无损检测方法,在现代工业中有着广泛的应用。

脉冲涡流无损检测是在涡流无损检测技术上发展起来的一种新技术。

相对于传统的涡流无损检测方法,脉冲涡流具有包含的频率分量丰富、检测信号信息量大、时域分析方便等优点,因此具有广阔的应用前景。

本文围绕涡流无损检测技术研究现状及其发展趋势,和脉冲涡流无损检测技术研究现状及其发展趋势展开综述分析,最终确定将深层缺陷脉冲涡流无损检测电磁场理论与实验研究作为研究课题。

本文由以下两部分组成:第一部分包括:1)涡流无损检测电磁场理论的研究现状和发展趋势;2)涡流无损检测技术的研究现状和发展趋势;3)涡流无损检测的实验研究和应用;4)深层缺陷涡流无损检测技术的研究现状和发展趋势。

第二部分包括:1)脉冲涡流无损检测电磁场理论的研究现状和发展趋势;2)脉冲涡流无损检测技术的研究现状和发展趋势;3)脉冲涡流无损检测中的信号处理;4)脉冲涡流无损检测的实验研究和应用。

通过以上综述分析,确定了将脉冲涡流无损检测作为研究课题,采用聚焦线圈与GMR(Giant MagnetoRestance)传感器相结合的脉冲涡流无损检测方法来实现深层缺陷检测。

关键词:脉冲涡流;深层缺陷;聚焦线圈;GMR传感器Abstracts:Eddy current non-destructive testing is a conventional non-destructive testing method based on the electromagnetic theory, which has wide applications in modern industries. Pulsed Eddy Current Testing(PECT) is a new technique developed on the basis of eddy current testing. In contrast to conventional eddy current excitation, PEC has a lot of advantages, such as rich frequency components and informations, convenient time-domain analysis, so it has wide potential applications. Through analysis for research and development of eddy current testing and PECT, the research will focus on the theory and experiment of pulsed eddy current testing for deep-seated flaws.The paper has two parts: the first part includes: 1) the theory research and development trends of eddy current non-destructive testing.2)the technology research and development trends of eddy current non-destructive testing. 3) the experimental research and application of eddy current non-destructive testing.4)the research and development trends of deep-seated flaws.the second part include:1) the theory research and development trends of PECT.2) the technology research and development trends of PECT.3) the signal processing of PECT.4) the experimental research and application of PECT. Summary of the above analysis, WE determine to take the pulse eddy current non-destructive testing as the research topic, using the pulsed eddy current non-destructive testing methods to detect deep-seated flaws with combination of Figure-8-shaped coil coil and GMR (Giant MagnetoRestance) sensor.Key words:PEC; deep-seated flaws; Figure-8-shaped coil coil; GMR sensor文献概述涡流无损检测理论研究是涡流无损检测技术的基础,在涡流无损检测理论研究方面,无缺陷状态的涡流电磁场解析解被推导出,采用数值计算软件,有缺陷状态的涡流电磁场各场量被计算出;为了实际应用的快速方便,还从“路”的角度得出了涡流电磁场的简化等效变压器模型,并且研究了该模型的适用范围。

涡流检测论文【摘要】涡流是交变磁场在导电材料中感生的电流,涡流检测是根据导电材料中感应电流原理实现的。

涡流检测主要用于线、棒和管形钢材的无损检测。

涡流检测的目的是检测材料内表面存在的缺陷或评价材料厚度的变化情况。

涡流检测的优点是与被检测工件没有任何物理性质的接触、不需要耦合介质,易于在高速生产线上使用。

本文从检测原理和特点上系统的介绍涡流检测技术。

关键词:涡流检测、原理、特点、应用目录一涡流检测简介…………………………………..................... 二涡流检测原理………………………………………………. 三检测线圈分类……………………………………………….3.1 穿过式线圈……………………………………………..3.2 内通式线圈……………………………………………..3.3 放置式线圈…………………………………………….. 四涡流检测的特点……………………………………………. 五涡流检测的应用…………………………………………...5.1 涡流探伤……………………………………………………5.2 材质检验…………………………………………………….一、涡流检测的简介利用电磁感应原理,通过测定被检工件内感生涡流的变化来无损地评定导电材料及其工件的某些性能,或发现缺陷的无损检测方法。

称为涡流检测。

是工业上无损检测的方法之一。

给一个线圈通入交流电,在一定条件下通过的电流是不变的。

如果把线圈靠近被测工件,工件内会感应出涡流,受涡流影响,线圈电流会发生变化。

由于涡流的大小随工件内有没有缺陷而不同,所以线圈电流变化的大小能反映有无缺陷。

二、涡流检测的原理将通有交流电的线圈置于待测的金属板上或套在待测的金属管外。

这时线圈内及其附近将产生交变磁场,使试件中产生呈旋涡状的感应交变电流,称为涡流。

涡流的分布和大小,除与线圈的形状和尺寸、交流电流的大小和频率等有关外,还取决于试件的电导率、磁导率、形状和尺寸、与线圈的距离以及表面有无裂纹缺陷等。

涡流检测电路的设计【文献综述】文献综述电子信息工程涡流检测电路的设计前沿电涡流传感器有着诸多优点,这让它成为了科学研究和工业生产中广泛使用的非接触无损检测仪器[1]。

当金属导体处于交变磁场中时,导体表面就会产生感应电流,这种电流在导体中是自行闭合的,像水中漩涡那样在导体内旋状,所以称之为电涡流或者涡流。

电涡流的产生必然要消耗一部份能量,从而使产生磁场的线圈阻抗发生变化,这一物理现象就称为涡流效应。

根据此涡流效应而制成的传感器,我们就称之为电涡流传感器[2]。

由于对被测材料的敏感,电涡流传感器的广泛应用一直受到制约。

为了消除传感器对被测材料的敏感性,可以采用新的变换电路原理。

本文对电涡流传感器的建模和涡流特性进行了三维有限元仿真分析,同时电涡流传感器设计了新型的测量电路,并对该测量电路进行了仿真、优化和实验。

主题一、电涡流传感器发展历程及应用在一般的工程实际中,涡流检测包括测量和检测。

对一些物理量,诸如距离、速度、加速度、转速等进行测量,对材料的化学成分和力学、电磁性能进行评估,对设备表面和内部线缺陷裂纹实施在线检测、分类和重构。

随着涡流检测技术更深入广泛地应用,实际工程问题对涡流检测技术提出了更高的要求,成为推动涡流问题研究向更复杂更具体方向发展的源动力。

目前关于电涡流传感器的研究主要集中在非磁性被测体方面,关于磁性被测体的研究较少。

早在1998年,英国universityofDerby的Tian等人就研究了电涡流传感器的输出与被测体的电磁特性之间的定性关系,他在论文中指出,对于非铁磁性被测体,其电阻率对输出的影响较大,而对于铁磁性被测体,其相对磁导率和电阻率都会对输出产生影响。

国内外很多文献也都指出了传感器输出对被测体电磁特性的敏感问题,并开展了相应的研究,但至今尚未发现改善这一缺陷的有效方法和思路。

二、电涡流传感器技术国内外研究现状线圈的磁场分布直接影响传感器的性能,而线圈磁场分布又与探头结构和及其几何参数紧密相关。

涡流检测系统的优化设计第一章引言涡流检测技术是无损检测技术中常用的一种方法,其主要通过涡流传感器感应到待检测工件表面的涡流信号,并获取工件表面的信息。

涡流检测技术具有非接触、高灵敏、高精度等优点,在工业生产中具有广泛应用。

然而,传统的涡流检测系统设计存在许多问题,例如检测精度和检测速度等方面的局限性。

因此,如何优化设计涡流检测系统,提高检测精度和检测速度已成为研究的热点和难点。

第二章涡流检测系统的结构和原理涡流检测系统的基本结构包括激励探头、涡流传感器和信号处理系统三部分。

其中,激励探头通常由交变电流源或恒定磁场源组成,通过其作用产生电磁场刺激待测件表面的涡流信号。

涡流传感器则负责检测待检测工件表面涡流信号的产生和变化。

信号处理系统负责处理和分析涡流传感器所接收到的信号,并输出检测结果。

涡流检测的基本原理是利用涡流感应法测量材料中裂纹或其它表面不平整物的存在。

当材料表面有裂纹或其它突起物时,涡流传感器感应到的涡流信号与基准材料感应到的不同,由此产生电流的的变化。

利用涡流传感器检测这种变化即可实现材料的无损检测。

第三章涡流检测系统的优化设计3.1 传感器参数的优化设计涡流传感器是整个涡流检测系统的核心部件。

其结构直接影响到检测精度和检测速度。

在传感器的设计中,需要根据待检测工件的类型、形状、尺寸和表面状态等因素选择不同的设计参数,包括传感器的梯度角度、线圈尺寸、线圈匝数、线圈间距等,以达到最佳的检测效果。

3.2 信号处理系统的优化设计涡流信号的处理对检测结果的精度和速度有很大影响。

在信号处理系统的设计中,需要考虑信号放大、滤波、AD转换、数字信号处理等方面的问题。

其中,信号滤波技术能够有效地消除电磁干扰和噪音等因素对检测结果的干扰,从而提高检测精度和可靠性。

3.3 软件算法的优化设计当前,许多涡流检测系统都采用人工智能算法、神经网络算法、模糊逻辑算法等成熟的软件算法来优化涡流检测系统的检测效果。

这些算法能够自动识别待检测工件的形状和表面状态,在传感器感应到的涡流信号的基础上,对检测数据进行处理和分析,并输出高质量的检测结果,从而实现涡流检测的自动化和智能化。

第1篇一、实验背景涡流检测技术是一种非接触式的无损检测方法,通过在被检测物体表面产生涡流,根据涡流的分布和变化来检测物体的缺陷。

该技术广泛应用于航空航天、石油化工、机械制造等领域,具有非接触、快速、高精度等优点。

本次实验旨在通过涡流检测技术,对金属试件进行缺陷检测,验证涡流检测技术的有效性和可靠性。

二、实验目的1. 熟悉涡流检测设备的操作方法;2. 掌握涡流检测参数的设置方法;3. 学习涡流检测数据处理和分析方法;4. 验证涡流检测技术在金属试件缺陷检测中的应用效果。

三、实验原理涡流检测技术是基于法拉第电磁感应定律和楞次定律。

当检测线圈中通入交流电流时,会在被检测物体表面产生交变磁场,从而在物体内部产生涡流。

涡流的产生会改变检测线圈中的磁场,进而影响线圈中的电流。

通过检测线圈中的电流变化,可以判断被检测物体表面的缺陷情况。

四、实验设备与材料1. 涡流检测仪:用于产生交变磁场,检测涡流变化;2. 金属试件:用于模拟实际工件,验证涡流检测技术的应用效果;3. 检测线圈:用于产生涡流,检测缺陷;4. 计算机及软件:用于数据处理和分析。

五、实验步骤1. 将金属试件放置在涡流检测仪的检测平台上;2. 将检测线圈放置在金属试件表面,调整线圈与试件的相对位置;3. 设置涡流检测仪的工作参数,如频率、幅度、增益等;4. 启动涡流检测仪,观察检测线圈中的电流变化;5. 分析电流变化,判断金属试件表面的缺陷情况;6. 改变检测参数,观察电流变化,验证参数对检测结果的影响;7. 记录实验数据,进行数据处理和分析。

六、实验结果与分析1. 在实验过程中,发现金属试件表面存在明显的缺陷,涡流检测仪能够准确检测出缺陷的位置和大小;2. 通过调整涡流检测仪的工作参数,发现参数对检测结果有显著影响。

适当调整参数,可以提高检测精度和灵敏度;3. 实验结果表明,涡流检测技术在金属试件缺陷检测中具有较好的应用效果,可以满足实际工程需求。

电涡流无损检测技术分析论文(优秀范文5篇)第一篇:电涡流无损检测技术分析论文【摘要】无损检测是工业发展必不可少的有效工具,也是机械工程的重要组成部分。

电涡流无损检测技术作为一种传统的无损检测技术,具有线性度高、分辨率高、响应速度快、结构简单且能静态及动态的进行测量等特点。

本文简述电涡流无损检测技术的的研究现状,指出电涡流无损检测的发展趋势,为今后研究电涡流无损检测提供可以借鉴的研究方向。

【关键词】无损检测;电涡流;柔性线圈1前言电涡流检测技术是一种基于电涡流效应的无损、非接触式检测技术,具有线性度高、分辨率高、响应速度快、结构简单且能静态及动态的进行测量等特点。

同时由于电涡流效应的限制,电涡流检测只能用于探测金属材料的无损检测,如管、棒、线、板材及零部件缺陷检测;金属焊缝质量的检测;飞行器的疲劳老化维护以及管道系统的腐蚀检查等。

与其他无损检测方法相比,电涡流检测技术的主要优点有:(1)对导电材料的近表面及表面缺陷有较高的灵敏度;(2)对影响涡流特性的各种物理和工艺因素均能实施检测,适用范围广,测量范围大,灵敏度高;(3)在一定条件下,可提供裂纹深度的信息;(4)结构简单、对成型的被测件容易实现自动化检测、安装方便不需要耦合剂;(5)可用于高温、薄壁管、细线、零件内孔表面等其它检测方法难以进行检测的特殊场合。

同时,由于涡流效应的限制,电涡流检测技术只能检测导电材料表面及近表面缺陷,其检测结果会受到检测对象形状、材料特性以及检测对象在加工过程中形成的残磁效应的影响,同时,电涡流检测的最高温度一般不超过180摄氏度。

2电涡流检测技术的研究现状电涡流检测技术最早可追溯到19世纪末,D.E.Hughes首次利用涡流效应的感生电流实现了对不同金属和合金的判断。

而电涡流检测技术的快速发展是基于20世纪50年代,德国Forster发表的一系列关于消除涡流检测中干扰因素的论文,其提出的阻抗分析法理论,为现代涡流检测理论和设备研究打下了坚实的基础[1]。

《自动化涡流检测系统的设计及关键技术的研究》一、引言随着现代工业的快速发展,非破坏性检测技术越来越受到重视。

其中,涡流检测技术以其非接触、高效率、低成本等优点,在金属材料检测领域得到了广泛应用。

自动化涡流检测系统的设计,不仅提高了检测的准确性和效率,还为工业生产线的智能化、自动化提供了有力支持。

本文将详细探讨自动化涡流检测系统的设计思路及关键技术的研究。

二、系统设计概述自动化涡流检测系统主要由涡流传感器、信号处理模块、数据采集与传输模块、控制与处理模块以及上位机软件等部分组成。

系统通过涡流传感器产生交变磁场,与被测金属材料相互作用产生涡流,从而实现对金属材料的无损检测。

三、关键技术之一:涡流传感器设计涡流传感器是自动化涡流检测系统的核心部件,其性能直接影响到整个系统的检测精度和稳定性。

涡流传感器的设计需考虑其敏感度、频率响应、抗干扰能力等因素。

通过优化线圈结构、选择合适的材料以及提高线圈的绕制工艺,可以提高涡流传感器的性能。

此外,采用数字信号处理技术对传感器输出的信号进行滤波、放大等处理,进一步提高检测的准确性。

四、关键技术之二:信号处理与数据采集信号处理与数据采集是自动化涡流检测系统中的重要环节。

系统通过高精度的ADC(模数转换器)将涡流传感器输出的微弱信号转换为数字信号,并进行实时处理和存储。

在信号处理方面,采用数字滤波技术、频谱分析等技术,提取出有用的信息,以供后续分析。

同时,为了确保数据的可靠性,还需对数据进行校准和误差分析。

五、关键技术之三:控制与处理模块控制与处理模块是自动化涡流检测系统的“大脑”,负责整个系统的协调和控制。

该模块采用高性能的微处理器或DSP(数字信号处理器),实现对数据的实时处理、存储和传输。

同时,通过控制算法,实现对涡流传感器的精确控制,以及数据的实时分析和处理。

此外,该模块还具有友好的人机交互界面,方便操作人员进行参数设置和结果查看。

六、上位机软件设计上位机软件是自动化涡流检测系统的“大脑”与“眼睛”。

文献综述

电子信息工程

涡流检测电路的设计

前沿

电涡流传感器有着诸多优点,这让它成为了科学研究和工业生产中广泛使用的非接触无损检测仪器[1]。

当金属导体处于交变磁场中时,导体表面就会产生感应电流,这种电流在导体中是自行闭合的,像水中漩涡那样在导体内旋状,所以称之为电涡流或者涡流。

电涡流的产生必然要消耗一部份能量,从而使产生磁场的线圈阻抗发生变化,这一物理现象就称为涡流效应。

根据此涡流效应而制成的传感器,我们就称之为电涡流传感器[2]。

由于对被测材料的敏感,电涡流传感器的广泛应用一直受到制约。

为了消除传感器对被测材料的敏感性,可以采用新的变换电路原理。

本文对电涡流传感器的建模和涡流特性进行了三维有限元仿真分析,同时电涡流传感器设计了新型的测量电路,并对该测量电路进行了仿真、优化和实验。

主题

一、电涡流传感器发展历程及应用

在一般的工程实际中,涡流检测包括测量和检测。

对一些物理量,诸如距离、速度、加速度、转速等进行测量,对材料的化学成分和力学、电磁性能进行评估,对设备表面和内部线缺陷裂纹实施在线检测、分类和重构。

随着涡流检测技术更深入广泛地应用,实际工程问题对涡流检测技术提出了更高的要求,成为推动涡流问题研究向更复杂更具体方向发展的源动力。

目前关于电涡流传感器的研究主要集中在非磁性被测体方面,关于磁性被测体的研究较少。

早在1998年,英国universityofDerby的Tian等人就研究了电涡流传感器的输出与被测体的电磁特性之间的定性关系,他在论文中指出,对于非铁磁性被测体,其电阻率对输出的影响较大,而对于铁磁性被测体,其相对磁导率和电阻率都会对输出产生影响。

国内外很多文献也都指出了传感器输出对被测体电磁特性的敏感问题,并开展了相应的研究,但至今尚未发现改善这一缺陷的有效方法和思路。

二、电涡流传感器技术国内外研究现状

线圈的磁场分布直接影响传感器的性能,而线圈磁场分布又与探头结构和及其几何参数

紧密相关。

因此目前国内外关于电涡流传感器性能影响参数的研究主要集中在对线圈及其几何参数的研究。

比如Garcia和Fava分别提出了一种计算任意形状线圈生成的磁场分布的方法。

Theodoulidis提出了在具有矩形截面的矩形柱线圈作用下,位于其正下方的半无限大导体中的涡流分布闭合表达式。

Fava等人通过二阶矢量势方法得到了矩形螺旋线圈产生的电磁场的解析表达式。

sabbag和Buvat提出用体积积分法模拟含磁芯的传感器的工作状况来解决铁氧体磁芯引入后代来的空心圆柱线圈数学模型不再适用的问题;Burke利用半经验模型预测含磁芯的传感器线圈阻抗,并利用汉克转换计算线圈阻抗值[3]。

国内对这方面的研究较少,主要是通过电涡流传感器对称轴上任意点的磁场强度与线圈几何参数的关系来反映电涡流传感器的性能。

目前传统的电涡流传感器处理电路一般都通过提取阻抗信号中的一个(电阻或感抗、幅值或相位)信息来反映被测量的变化,这方面的研究也较成熟。

目前对电涡流传感器电路的研究主要集中在非线性校正和温度补偿方面[4]。

三、电涡流传感器未来发展趋势

随着计算机技术、人工智能和信号处理技术的迅速发展,涡流问题的研究也取得了长足进展,使涡流检测技术在飞机机翼与螺栓连接疲劳损伤检测、核电站热输出管道检测、飞机燃气涡轮发动机叶片检测、海底石油管道及以发电机组为代表的旋转机械等重要零部件检测中得以运用[5]。

结合目前涡流检测技术研究存在不足,涡流检测技术的研究将会呈现以下趋势:

1.进一步完善不同被测体下线圈阻抗的求解理论。

这里的不同被测体是指具有不同电磁特性的被测体。

关于该方面的研究应包含两部分:一是不同被测体下线圈阻抗表达式的理论推导;二是研究获得线圈阻抗值的算法。

当电磁场理论应用于电涡流传感器时,因为自身几何结构和边界条件的复杂性,导致线圈阻抗推导过程及其的理论表达式相当复杂,因此不同被测体下线圈阻抗推导过程和阻抗求解算法将成为研究的热点。

2.电涡流传感器输出和被测体电磁特性之间的关系研究,实现电涡流传感器被测材料无关的新特性。

工程中用于检测一种材料的传感器不能用于其他材料的检测,这种情况不仅限制了传感器的使用范围,耗费更多资源。

同时目前工程中使用的某些材料无法确切知道其化学成分,这使得传感器调试困难。

因此通过对电涡流传感器输出和被测材料电磁特性之间关系的研究[6],为消除传感器输出与被测材料的相关性提供理论指导。

总结

针对电涡流传感器的优点和发展的现状,得出如何提高传感器的测量范围是首要问题的结论。

对于如何提高传感器的测量范围,从二个方面入手解决:1、进一步完善不同被测体下

线圈阻抗的求解理论。

2、电涡流传感器输出和被测体电磁特性之间的关系研究,实现电涡流传感器被测材料无关的新特性。

【参考文献】

[1]何金田.传感器技术(上、下册)[M].哈尔滨:哈尔滨工业大学出版社.2004:1-10.

[2]何希才,薛永毅,姜余祥.传感器技术及应用[M].北京:北京航空航天大学出版

社.2005:1-15.

[3]周继明,江世明.传感技术与应用[M].长沙:中南大学出版社.3(2005):125-133.

[4]凌保明,诸葛向彬,凌云.电涡流传感器的温度稳定性研究[J].仪器仪表学

报.1994.15(4):342-346.

[5]任吉林.涡流检测技术近20年的进展[J].无损检测.1998.22(5):121-128.

[6]许永兴.电磁场理论及计算[M].同济大学出版社.1994.12 .。