齿轮加工工艺培训课件

- 格式:pptx

- 大小:3.43 MB

- 文档页数:68

齿轮零件的加工一、圆柱齿轮毛胚与热处理1. 齿轮毛坯毛坯的选择取决于齿轮的材料、形状、尺寸、使用条件、生产批量等因素,常用的毛坯种类有:1)铸铁件:用于受力小、无冲击、低速的齿轮;2)棒料:用于尺寸小、结构简单、受力不大的齿轮;3)锻坯:用于高速重载齿轮;4)铸钢坯:用于结构复杂、尺寸较大不宜锻造的齿轮。

2. 齿轮热处理在齿轮加工工艺过程中,热处理工序的位置安排十分重要,它直接影响齿轮的力学性能及切削加工的难易程度。

一般在齿轮加工中有两种热处理工序:1)毛坯的热处理为了消除锻造和粗加工造成的残余应力、改善齿轮材料内部的金相组织和切削加工性能,在齿轮毛坯加工前后通常安排正火或调质等预热处理。

2)齿面的热处理为了提高齿面硬度、增加齿轮的承载能力和耐磨性而进行的齿面高频淬火、渗碳淬火、氮碳共渗和渗氮等热处理工序。

一般安排在滚齿、插齿、剃齿之后,珩齿、磨齿之前。

二、圆柱齿轮齿面(形)加工方法1.齿轮齿面加工方法的分类按齿面形成的原理不同,齿面加工可以分为两类方法:⑴成形法(也叫仿形法)用与被切齿轮齿槽形状相符的成形刀具切出齿面的方法,如铣齿、拉齿和成型磨齿等;⑵展成法(也叫范成法)齿轮刀具与工件按齿轮副的啮合关系作展成运动切出齿面的方法,工件的齿面由刀具的切削刃包络而成,如滚齿、插齿、剃齿、磨齿和珩齿等。

2.圆柱齿轮齿面加工方法选择齿轮齿面的精度要求大多较高,加工工艺复杂,选择加工方案时应综合考虑齿轮的结构、尺寸、材料、精度等级、热处理要求、生产批量及工厂加工条件等。

常用的齿面加工方案见表1。

表1 齿面加工方案三、圆柱齿轮零件加工工艺过程示例1.工艺过程示例圆柱齿轮的加工工艺过程一般应包括以下内容:齿轮毛坯加工、齿面加工、热处理工艺及齿面的精加工。

在编制齿轮加工工艺过程中,常因齿轮结构、精度等级、生产批量以及生产环境的不同,而采用各种不同的方案。

附图为一斜齿圆柱齿轮的简图,表2列出了该齿轮机械加工工艺过程。

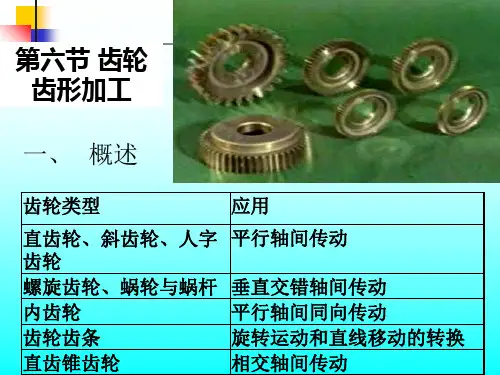

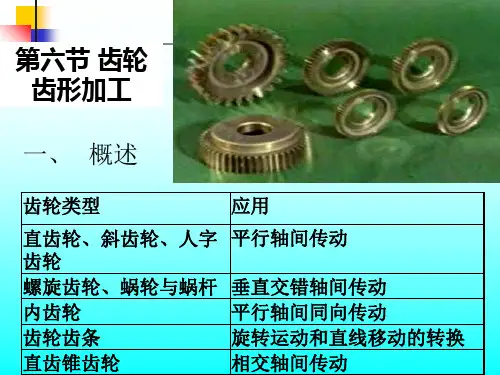

汇报人:日期:contents •齿轮加工工艺概述•滚齿加工工艺•插齿加工工艺•剃齿加工工艺•磨齿加工工艺•齿轮加工工艺选择及经济效益分析目录齿轮加工工艺概述齿轮的模数和齿数模数是齿轮的一个重要参数,它表示齿轮的尺寸大小,而齿数是表示齿轮齿形的参数。

齿轮的材料和热处理齿轮的材料和热处理会影响其硬度和耐久性,从而影响其性能和使用寿命。

齿轮的基本构造齿轮由齿廓、齿厚、齿根等组成,根据不同的应用需求,齿轮的形状和尺寸会有所不同。

齿轮的基本知识通过采用先进的齿轮加工工艺,可以大幅度提高生产效率,降低生产成本。

提高生产效率采用合理的齿轮加工工艺,可以确保齿轮的精度和性能,提高产品的质量。

提高产品质量采用先进的齿轮加工工艺,可以开发出新的齿轮产品,满足市场需求。

促进新产品开发齿轮加工工艺的意义和重要性滚齿加工是一种常用的齿轮加工方法,它通过滚齿刀具与工件的啮合运动,按预定切削条件切削齿形,可高效地加工各种形式的直齿和斜齿圆柱齿轮。

滚齿加工插齿加工是一种切削金属的齿轮加工方法,它利用插齿刀与工件的啮合运动,按预定切削条件切削齿形,适用于加工直齿、斜齿和人字齿等。

插齿加工剃齿加工是一种用于精加工已经粗加工的圆柱直齿轮的方法,它可以纠正轮齿的轴向位置误差,提高齿轮精度和齿侧间隙精度。

剃齿加工齿轮加工工艺的分类及特点滚齿加工工艺滚齿加工是一种使用滚齿机通过旋转刀具和工件之间的相对运动来制造齿轮的工艺。

在加工过程中,刀具的形状决定了齿轮的形状。

滚齿加工是一种高效、高精度的齿轮加工方法,适用于大规模生产。

其优点包括加工效率高、成本低、适用范围广等。

滚齿加工原理及特点滚齿加工特点滚齿加工原理滚齿机类型及适用范围滚齿机主要分为垂直式滚齿机和水平式滚齿机。

垂直式滚齿机的主轴垂直放置,适用于加工直齿和斜齿;水平式滚齿机的主轴水平放置,适用于加工圆柱齿轮。

适用范围滚齿机适用于各种类型的齿轮加工,包括直齿、斜齿、圆柱齿轮等。

同时,滚齿机也适用于各种材料和尺寸的齿轮加工。