钢板弹簧刚度计算影响因数分析

- 格式:pdf

- 大小:178.10 KB

- 文档页数:2

【关键字】精品。

1.1单个钢板弹簧的载荷已知汽车满载静止时汽车前轴荷G1=3000kg,非簧载质量Gu1=285kg,则据此可计算出单个钢板弹簧的载荷:Fw1=(G1-Gu1)/2=(1)进而得到:Pw1=Fw1×9.8=13303.5 N (2)1.2钢板弹簧的静挠度钢板弹簧的静挠度即静载荷下钢板弹簧的变形。

前后弹簧的静挠度都直接影响到汽车的行驶性能[1]。

为了防止汽车在行驶过程中产生剧烈的颠簸(纵向角振动),应力求使前后弹簧的静挠度比值接近于1。

此外,适当地增大静挠度也可减低汽车的振动频率,以提高汽车的舒适性。

但静挠度不能无限地增加(一般不超过240 mm),因为挠度过大,即频率过低,也同样会使人感到不舒适,产生晕车的感觉。

此外,在前轮为非独立悬挂的情况下,挠度过大还会使汽车的操纵性变坏。

一般汽车弹簧的静挠度值通常如表1[2]所列范围内。

本方案中选取fc1=80 mm。

1.3钢板弹簧的满载弧高满载弧高指钢板弹簧装到车轴上,汽车满载时钢板弹簧主片上表面与两端(不包括卷耳孔半径)连线间的最大高度差[3]。

当H0=0时,钢板弹簧在对称位置上工作。

考虑到使用期间钢板弹簧塑性变形的影响和为了在车架高度已限定时能得到足够的动挠度值,常取H0∈10-20mm。

本方案中H01初步定为18mm。

1.4钢板弹簧的断面形状板弹簧断面通常采用矩形断面,宜于加工,成本低。

但矩形断面也存在一些不足。

矩形断面钢板弹簧的中性轴,在钢板断面的对称位置上。

工作时,一面受拉应力,一面受压应力作用,而且上、下表面的名义拉应力和压应力的绝对值相等。

因材料的抗拉性能低于抗压性能,所以在受拉应力作用的一面首先产生疲劳断裂。

除矩形断面以外的其它断面形状的叶片,其中性轴均上移,使受拉应力的一面的拉应力绝对值减小,而受压应力作用的一面的压应力绝对值增大,从而改善了应力在断面上的分布情况,提高了钢板弹簧的疲劳强度并节约了近10%的材料。

汽车变截面钢板弹簧的设计计算东风汽车工程研究院 陈耀明 2006年5月前 言少片变截面钢板弹簧在我国已有多年的制造和使用经验,特别是大、中型客车,采用者相当广泛。

然而,涉及变截面簧的设计计算方法,虽然二十几年前悬架专委会曾做过一些介绍,但资料零散、重复、不完整,尤其是比较常用的加强型变截面簧,资料反而欠缺。

撰写本文的目的,就是为悬架设计者提供变截面簧的比较完整的设计计算资料,主要是刚度计算公式和应力分布计算方法。

变截面簧轮廓线包括梯形和抛物线形两大类,每类又含有根部、端部加厚,或只有根部加厚,或都不加厚等几种变型。

这样,可以说几乎所有的变截面簧轮廓线都可在本文找到计算公式。

此外,本文还介绍了各种轮廓线的选型原则以及若干设计经验等,可供设计人员参考。

附录中列出已有资料中的一些计算公式,并证明了它们和本文公式的一致性。

本文的式(1)~(3)引自日本资料“自动车用重型钢板弹簧”,其它公式(6)~(15)是笔者近期重新推导出来的。

当然,有一些和过去推导出来的公式完全一致。

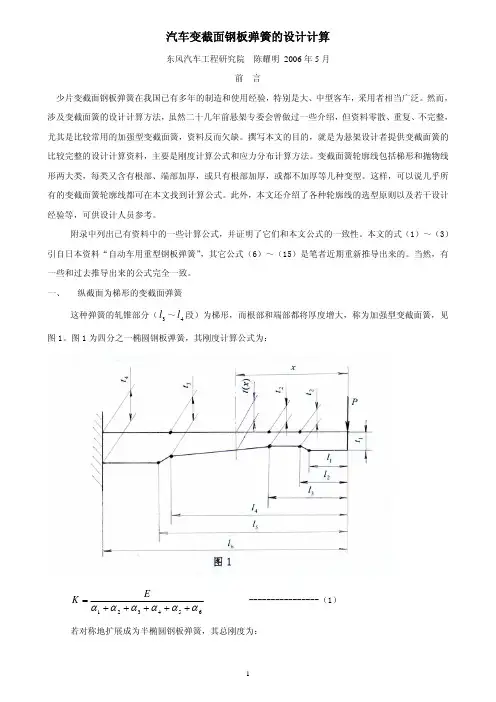

一、 纵截面为梯形的变截面弹簧这种弹簧的轧锥部分(3l ~4l 段)为梯形,而根部和端部都将厚度增大,称为加强型变截面簧,见图1。

图1为四分之一椭圆钢板弹簧,其刚度计算公式为:654321αααααα+++++=EK ----------------(1)若对称地扩展成为半椭圆钢板弹簧,其总刚度为:6543212αααααα+++++=EK ----------------(2)若弹簧由若干等长、相同轮廓线的叠片所组成,则其合成的总成刚度为:6543212αααααα+++++=nEK ----------------(3)式中 )/(10058.225mm N E ×=为弹性模数n 弹簧片数,单片弹簧1=n313114bt l =α⎥⎦⎤⎢⎣⎡++−+−+−−=1221112121221122212211132ln 223)(22212t t t Al t t l A t Al t t l A t Al t bA α )(43233323l l bt −=α ⎥⎦⎤⎢⎣⎡++−+−+−−=2322322223233223232223234ln 223)(22212t t t Bl t t l B t Bl t t l B t Bl t bB α ⎥⎦⎤⎢⎣⎡++−+−+−−=3423432324244324242234335ln 223)(22212t t t Cl t t l C t Cl t t l C t Cl t bC α )(43536346l l bt −=α而 1212l l t t A −−=3423l l t t B −−=4534l l t t C −−=其中 b 弹簧宽度实际应用中,有些弹簧的轮廓线有所简化,见图2,其刚度计算式也有所变化: 1、增厚转折点急剧变化,2型。

2汽车钢板弹簧的性能、计算和试验汽车钢板弹簧的性能、计算和试验东风汽车公司技术中心陈耀明1983年3月初稿2005年1月再稿目录前言(2)一.钢板弹簧的基本功能和特性(3)1.汽车振动系统的组成(3)2.悬架系统的组成和各元件的功能(6)3.钢板弹簧的弹性特性(7)4.钢板弹簧的阻尼特性(12)5.钢板弹簧的导向特性(14)二.钢板弹簧的设计计算方法(17)1.单片和少片变断面弹簧的计算方法(17)2.多片钢板弹簧的刚度和工作应力计算(24)3.多片弹簧各单片长度的确定(32)4.多片弹簧的弧高计算(36)5.钢板弹簧计算中的几个具体问题(43)三.钢板弹簧的试验(46)1.钢板弹簧的静刚度测定(46)2.钢板弹簧的动刚度测定(50)3.钢板弹簧的应力测定(52)4.钢板弹簧单片疲劳试验(53)5.钢板弹簧总成疲劳试验(54)前言本文是为汽车工程学会悬架专业学组所办的“减振器短训班”撰写的讲义,目的是让汽车减振器的专业人员对钢板弹簧拥有一些基本知识,以利于本身的工作。

内容分为三部分:钢板弹簧的基本功能和特性,设计计算方法,以及试验等。

因为这部分内容非本次短训班的重点,所以要求尽量简单扼要,也许有许多不全面的地方,只供学习者参考。

有关钢板弹簧较详细的论述,可参考本学组所编的“汽车悬架资料”。

一.钢板弹簧的基本功能和特性1.汽车振动系统的组成汽车在道路上行驶,由于路面存在不平度以及其它各种原因,必然引起车体产生振动。

从动态系统的观点来看,汽车是一个多自由度的振动系统。

其振源主要来自路面不平度的随机性质的激振,此外还有发动机、传动系统以及空气流动所引起的振动等等。

为改善汽车的平顺性,也就是为减小汽车的振动,关键的问题是研究如何对路面不平度的振源采取隔振措施,这就是设计悬架系统的根本目的。

换言之,就是在一定的道路不平度输入情况下,通过悬架系统的传递特性,使车体的振动输出达到最小。

当研究对象仅限于悬架系统时,人们往往把车体当为一个刚体来看待。

汽车钢板弹簧的设计一、汽车钢板弹簧的基本特性钢板弹簧的主要功能是作为汽车悬架系统的弹性元件,此外多片弹簧的片间摩擦又起作系统的阻尼作用,多数钢板弹簧通过卷耳和支座兼有导向作用。

但就其基本的受力情况及结构特点,钢板弹簧具有以下两个基本特征:1、无论钢板弹簧以什么形式装在汽车上,它都是以梁的方式在工作,也就是说它的主要受力方向垂直于钢板弹簧长度。

同时,由于受变形相对其长度很小,因此可以利用材料力学中有关小挠度梁的理论,即线性原理来进行分析计算。

2、钢板弹簧装在汽车上所承受的弯矩,基本上是单向载荷,因而其弯曲应力也是单向应力。

二、等应力梁的概念椭圆形半椭圆形四分之一椭圆形除早期的汽车采用过椭圆形钢板弹簧,近代汽车绝大多数采用半椭圆形钢板弹簧,只有极少数采用四分之一椭圆形钢板弹簧。

无论何种形式的钢板弹簧,就其总成而言,都是根部支承,端部承爱集中载荷,它都是以梁的方式在工作。

众所周知,理想的梁应该是一根等应力梁,这样才能获得材料的最佳利用。

对于钢板弹簧而言,无论单片或多片,设计者应该努力将它设计成等应力梁或近似于等应力梁。

就单片梁而言,当只有单片承爱集中载荷时,有两种轮廓可以满足等应力梁的要求。

对于等厚度者,宽度应成三角形,对于等宽度者,厚度为抛物线形状。

当然,从理论上讲,只要截面系数沿片长方向与弯矩成比例变化,都可以成为等应力梁。

然而汽车上几乎没有采用同时变厚又变宽的弹簧。

上述轮廓线只是对弯曲应力而言,实际上钢板弹簧端部受剪切强度的要求以及卷耳的存在,第一种轮廓只能是在三角形端部加上等宽的矩形或整个宽度成为梯形,而第二种轮廓只能是抛物线端部接上一段等厚度的矩形或厚度按梯形变化的梁。

为了简化轧制工艺,对于等宽度者,可用梯形代替抛物线。

此外,根部也设计成为平直的,便于与支承座贴合,也就是说,或者由梯形和根部、端部为矩形的三段直线构成。

所以,在实际应用上,只能把弹簧设计成为近似的等应力梁。

由于结构上的原因,没有人在汽车上采用等厚度变宽度的单片钢板弹簧,但等宽度变厚度的单片钢板弹簧早就得到实际的应用。

空气弹簧刚度计算空气弹簧是一种常用的弹簧形式,由于其具有结构简单、体积小、自重轻、刚度可调等优点,被广泛应用于工业生产和科研实验中。

空气弹簧的刚度计算是评估其性能和设计的重要步骤。

本文将从空气弹簧的基本结构、弹簧刚度计算公式、刚度影响因素等方面进行介绍。

一、空气弹簧的基本结构空气弹簧是由柔性材料制成的空腔,常用的材料有橡胶、聚氨酯等。

弹簧通过气体充填或排放来调节其刚度。

空气弹簧一般由两个折皱的圆柱形膜片组成,通过螺纹连接器连接形成一个闭合的腔体。

当气体进入空气弹簧时,膜片会受到气体压力的作用而扩张,从而增大空气弹簧的刚度。

当气体被排放时,膜片会收缩,降低空气弹簧的刚度。

二、空气弹簧刚度计算公式k=(P1-P2)/Δh其中,k为空气弹簧的刚度,P1和P2分别为气体进入和排放时的压力,Δh为膜片变形的位移。

三、刚度影响因素1.压力差(P1-P2):气体充入或排放的压力差越大,弹簧的刚度越大。

2.膜片变形位移(Δh):膜片的变形位移越大,弹簧的刚度越大。

3.弹簧的结构参数:包括膜片的直径、厚度、材料等。

膜片直径越大,弹簧刚度越大;膜片厚度越大,弹簧刚度越小;膜片材料的刚度越大,弹簧刚度越大。

4.环境温度:环境温度的变化会影响气体的体积变化,从而影响弹簧的刚度。

一般来说,温度升高,空气弹簧的刚度会下降。

四、实际应用空气弹簧的刚度计算可以通过实验测量得出。

通常,可以通过加载不同的压力和测量弹簧变形来获得刚度值。

此外,还可以通过数值模拟方法进行计算。

数值模拟可以采用有限元方法,将空气弹簧模型建立为一个弹性体模型,通过施加不同的载荷和观察弹簧的变形来获得刚度。

在实际应用中,空气弹簧的刚度会影响到各种机械装置的性能。

例如,空气弹簧可以用于减震系统,通过调节空气弹簧的刚度来实现减震效果。

空气弹簧还可以用于振动隔离系统,通过调节刚度来减小振动的传递,从而减少机械设备的损坏。

总结:空气弹簧的刚度计算是评估其性能和设计的重要步骤。

基于ANSYS WORKBENCH的钢板弹簧力学性能分析摘要:汽车钢板弹簧刚度和静负荷弧高是保证汽车行驶平顺性的重要性能指标,采用有限元分析软件模拟实验加载情况,得出板簧变形及应力情况,再与实际试验结果进行比较,为板簧的开发在设计阶段提供理论支持。

关键词:板簧;刚度;静负荷弧高;有限元分析引言汽车板簧是重要的高负荷安全部件。

实际工作中,钢板弹簧同时存在大变形、预应力和各叶片间的接触等多种非线性响应。

传统的设计计算方法,是基于材料力学线性梁理论,设计计算中进行了过多的简化,不能确切地反映其力学本质。

板簧刚性试验可分为控制载荷和控制受压拱高两种方法。

本文模拟的是控制载荷的刚性检测方法中的单点方式。

1.前处理1.1.建立3D模型及材料定义本文选用的某重型卡车所应用的少片簧式板簧,用UG建立3D模型,如图1所示,模型尽量简化,以后续分析时间,但是弹簧片两侧圆角不能简化掉,按矩形断面来计算惯性矩、断面系数和断面积,结果都偏大。

[1] 弹簧材料为50CrV A,材料力学性能在此不再多述。

1.2.设置接触及网格划分将3D模型转入ansys workbench,设置各簧片与垫片间设置接触,实际工作过程中,各簧片之间存在着复杂的接触和摩擦情况,且接触状态与簧片几何形状、载荷等多种因素有关,是非线性接触问题。

[2]接触设置不合理,会导致计算产生不收敛,或者导致结果产生形变小,影响计算效果。

本文将簧片与垫片之间设置为摩擦接触,擦因数设为0.3。

由于模型并不复杂,网格采用自动划分即可,网格密度不用太密一面增大计算量。

1.3.施加约束和载荷根据实际试验情况约束卷耳径向和轴向平动自由度,切线方向可自由移动,约束径向及切线方向的转动自由度,轴向可转动。

单点式试验方法:测定板簧自由弧高H0 ,从零开始连续均匀加载至给定载荷P,测定板簧弧高H1 ,继续加载至验证负荷,再卸载至给定载荷P,测定板簧弧高H2 ,则刚度,其中H=(H1+H2)/2 。

汽车钢板弹簧的设计一、汽车钢板弹簧的基本特性钢板弹簧的主要功能是作为汽车悬架系统的弹性元件,此外多片弹簧的片间摩擦又起作系统的阻尼作用,多数钢板弹簧通过卷耳和支座兼有导向作用。

但就其基本的受力情况及结构特点,钢板弹簧具有以下两个基本特征:1、无论钢板弹簧以什么形式装在汽车上,它都是以梁的方式在工作,也就是说它的主要受力方向垂直于钢板弹簧长度。

同时,由于受变形相对其长度很小,因此可以利用材料力学中有关小挠度梁的理论,即线性原理来进行分析计算。

2、钢板弹簧装在汽车上所承受的弯矩,基本上是单向载荷,因而其弯曲应力也是单向应力。

二、等应力梁的概念椭圆形半椭圆形四分之一椭圆形除早期的汽车采用过椭圆形钢板弹簧,近代汽车绝大多数采用半椭圆形钢板弹簧,只有极少数采用四分之一椭圆形钢板弹簧。

无论何种形式的钢板弹簧,就其总成而言,都是根部支承,端部承爱集中载荷,它都是以梁的方式在工作。

众所周知,理想的梁应该是一根等应力梁,这样才能获得材料的最佳利用。

对于钢板弹簧而言,无论单片或多片,设计者应该努力将它设计成等应力梁或近似于等应力梁。

就单片梁而言,当只有单片承爱集中载荷时,有两种轮廓可以满足等应力梁的要求。

对于等厚度者,宽度应成三角形,对于等宽度者,厚度为抛物线形状。

当然,从理论上讲,只要截面系数沿片长方向与弯矩成比例变化,都可以成为等应力梁。

然而汽车上几乎没有采用同时变厚又变宽的弹簧。

上述轮廓线只是对弯曲应力而言,实际上钢板弹簧端部受剪切强度的要求以及卷耳的存在,第一种轮廓只能是在三角形端部加上等宽的矩形或整个宽度成为梯形,而第二种轮廓只能是抛物线端部接上一段等厚度的矩形或厚度按梯形变化的梁。

为了简化轧制工艺,对于等宽度者,可用梯形代替抛物线。

此外,根部也设计成为平直的,便于与支承座贴合,也就是说,或者由梯形和根部、端部为矩形的三段直线构成。

所以,在实际应用上,只能把弹簧设计成为近似的等应力梁。

由于结构上的原因,没有人在汽车上采用等厚度变宽度的单片钢板弹簧,但等宽度变厚度的单片钢板弹簧早就得到实际的应用。

普通弹簧刚度摘要:1.弹簧刚度的定义与计算方法2.弹簧刚度的特点3.弹簧刚度与弹簧类型的关系4.计算弹簧刚度时的注意事项5.弹簧刚度在实际应用中的意义正文:弹簧刚度是指弹簧在受到外力作用下,其形状发生改变时所产生的抵抗力。

弹簧刚度是弹簧的重要物理特性之一,它直接影响弹簧在实际应用中的性能和效果。

弹簧刚度的计算方法通常是通过测量弹簧的线径、工作圈数、弹簧材料等参数,然后使用公式f"df/d 进行计算。

弹簧刚度具有以下特点:1.弹簧刚度与弹簧的材料、线径、工作圈数等因素有关。

2.弹簧刚度随着载荷的增加而增大,但增大的程度因弹簧类型的不同而有所差异。

3.弹簧刚度在弹簧的变形过程中保持不变,即单位变形所需的载荷是一常数。

弹簧刚度与弹簧类型的关系主要表现在:1.渐增型弹簧:刚度随着载荷的增加而增大。

2.渐减型弹簧:刚度随着载荷的增加而减小。

3.直线型弹簧:刚度不随载荷变化而变化,即单位变形所需的载荷为一常数。

在计算弹簧刚度时,需要注意以下几点:1.确保弹簧的工作状态符合设计要求。

2.准确测量弹簧的线径、工作圈数等参数。

3.选择合适的弹簧材料,以满足弹簧的强度、耐蚀性等要求。

弹簧刚度在实际应用中的意义主要体现在:1.弹簧刚度是弹簧性能的重要评价指标,直接影响弹簧的使用效果。

2.合理选择弹簧刚度,可以提高弹簧的使用寿命和稳定性。

3.通过调整弹簧刚度,可以实现对弹簧力的精确控制,以满足不同工作条件的要求。

总之,弹簧刚度是弹簧的重要物理特性,它直接影响弹簧在实际应用中的性能和效果。

计算弹簧刚度时,需要考虑弹簧的材料、线径、工作圈数等因素,并注意选择合适的弹簧材料以满足弹簧的强度、耐蚀性等要求。

任意截面钢板弹簧刚度和强度的有限元分析马建军1严彦丛1丁能根21. 安徽安凯汽车股份有限公司2. 北京航空航天大学[ 摘要] 钢板弹簧悬架是货车、客车等车辆中广泛使用的一类悬架。

对于等截面叶片的普通钢板弹簧悬架,采用材料力学的计算方法可以容易地确定其垂直刚度。

但对于变截面叶片钢板弹簧,悬架刚度和强度计算有效和可行的方法是采用有限元法。

通过建立钢板弹簧片与片之间的接触单元,采用ANSYS有限元软件分析任意截面钢板弹簧垂直刚度和强度,并可以分析得到钢板弹簧总成在自由状态下的弧高。

以安凯HFF6850客车前、后悬架钢板弹簧为例,分析了其垂直刚度和强度。

叙词钢板弹簧刚度有限元法一、引言对于货车、客车等车辆中广泛使用的钢板弹簧悬架,如何准确地计算其垂直刚度和强度是该类悬架设计时必须加以解决的问题。

由于钢板弹簧悬架的垂直刚度直接影响到汽车的行驶平顺性和操纵稳定性等动力学性能,研究钢板弹簧悬架垂直刚度特性的计算方法具有较大的实际意义。

对于各片为等截面、刚度不变的钢板弹簧悬架,可采用共同曲率法和集中载荷法[1] [2]计算其刚度。

共同曲率法基于的假设是在任何负荷下弹簧弯曲时各片间都全面接触,在同一截面上各片具有共同的曲率半径。

集中载荷法则假设各片之间只在端点接触并传递载荷。

这两种计算方法是根据材料力学的理论得到的。

然而,从材料的合理利用出发,实际使用的钢板弹簧也有采用沿叶片长度方向大范围内的变截面结构。

另外,从获得更好行驶平顺性的要求出发,有时还将钢板弹簧设计成渐变刚度的。

为解决这两类钢板弹簧的刚度计算问题,必须寻找新的计算方法。

有限元法为复杂结构钢板弹簧的刚度计算提供了新的分析手段,ANSYS等大型有限元软件所提供的接触单元可以解决钢板弹簧等结构分析时遇到的大变形和接触非线性问题。

本文着重介绍采用ANSYS有限元软件分析任意截面叶片钢板弹簧的垂直刚度、总成在自由状态下的弧高及不同垂直载荷下的应力,并给出了安凯HFF6850客车前、后悬架钢板弹簧的分析结果。