某铁矿石分选工艺试验研究.doc

- 格式:doc

- 大小:1.06 MB

- 文档页数:8

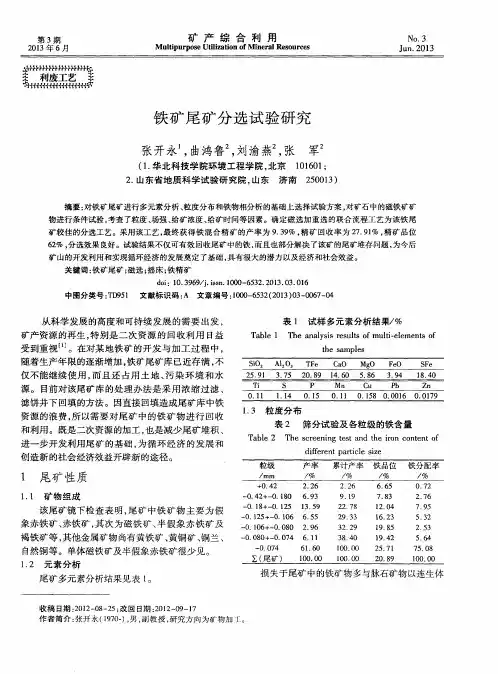

Series No.401 Nove mber 2009 金 属 矿 山M ET AL M I N E总第401期2009年第11期田祎兰(1980—),北京矿冶研究总院矿物工程研究所矿物加工科学与技术国家重点实验室,工程师,博士,100044北京市西直门外文兴街1号。

苏丹某铁矿选矿试验研究田祎兰 曾克文 刘水红 任爱军 张云海(北京矿冶研究总院)摘 要 针对苏丹某铁矿进行选矿工艺技术研究。

试验表明,在焙烧温度为850℃、焙烧矿与煤比例为100∶10时,焙烧80m in,焙烧产品磨至74%-0.074mm进行磁选,磁选精矿用10%浓度的盐酸浸出180m in,可获得产率为34.65%,铁品位60.52%,铁回收率51.26%,含磷0.29%的铁精矿。

关键词 褐铁矿 焙烧—磁选 酸浸Research on M i n era l Processi n g of an I ron O re fro m SudanTian Yilan Zeng Ke wen L iu Shuihong Ren A ijun Zhang Yunhai (S tate Key L aboratory of M ineral Processing,B eijing General Research Institute of M ining and M etallurgy)Abstract Research on m ineral p r ocessing of an ir on ore fr om Sudan was carried out.The experi m ents showed that un2 der conditi ons of r oasting ti m e at850℃,with the rati o of ore t o coal of100∶10f or80m in,the r oasting p r oductwas gr ound t o74%-0.074mm,and then entered int o magnetic separati on.After then the concentrates was leached f or180m in with 10%hydr ochl oric acid,the ir on concentrate could be obtained with grade of60.52%,the yield of34.65%,the recovery of51.26%and the phos phor content of0.29%.Keywords L i m onite,Roasting2Magnetic separati on,Acid leaching 苏丹某铁矿矿石中铁矿物主要为褐铁矿和部分赤铁矿,其次有极其微量的磁铁矿、黄铁矿等;脉石矿物主要为石英,粘土矿物,其次有少量的方解石、金红石、云母、绿泥石,另外矿石中尚有微量的氟磷灰石、长石、锆石等。

立志当早,存高远新疆某铁矿选矿试验研究报告试验目的是对新疆某赤铁矿进行了选矿试验研究,为该矿床开发,利用的可能性提供初步依据。

该铁矿石为角砾岩赤铁碧玉岩。

铁质大部份为隐晶氧化铁,少部分赤铁矿,偶见磁铁矿。

主要金属矿物为赤铁矿,含量约9%,氧化铁质,含量约41.5%,微量磁铁矿。

脉石矿物主要为石英,含量约23%;重晶石,含量约24%;铁白云石,含量约2.5%。

原矿分为块状和粉状两种矿石,块状矿石含TFe 23.86%,SiO2 41.75%,粉状矿石TFe 41.76%,SiO2 26.39%。

试验用的混合矿样TFe 38.58%,SiO2 29.03%,原矿含硫,磷均较低。

试验采用两种工艺流程方案,(1)焙烧-磁选,获得的铁精矿品位TFe 58.08%,回收率64.18%,铁精矿含SiO2 14.81%。

(2)反浮选工艺方案,获得的铁精矿品位TFe 58.93%,回收率60.46%,铁精矿含SiO2 8.29%。

矿石性质研究结果表明,该矿石中的铁,40%以上呈隐晶质氧化铁,且为粉状聚合体,在选矿过程中,大部分损失于尾矿或被水冲失。

这是造成铁回收率不高的重要原因之一,另外赤铁碧玉岩,硅化石英,重晶石化及铁白云石化等等都将造成大量铁的损失。

矿石中赤铁矿仅含9%左右,多为极微细(0.001~0.05mm)呈针状或呈粉尘状微粒散布于碧岩中,赤铁矿和碧玉岩这种嵌布关系是造成铁精矿品位不高的重要原因。

对该矿采用强磁(13660 奥斯特)及重选(摇床)选别结果,虽能获得品位56%以上的铁精矿,但回收率均很低。

反浮选工艺流程因中矿量大,闭路结果有待生产实践中进一步实现。

该矿石为角砾岩化赤铁碧玉岩,嵌布粒度极微细,属难选矿石。

试验采用焙烧磁选及反浮选两种工艺流程,获得的指标为该矿床的开发利用的可能性提供了初步依据。

与国内外同类型矿石相比,选别指标较好。

但由于矿石粒度微细,磨矿费用较高,焙烧磁选成本高,反浮选工艺采用的抑制剂淀粉及捕收剂KS-。

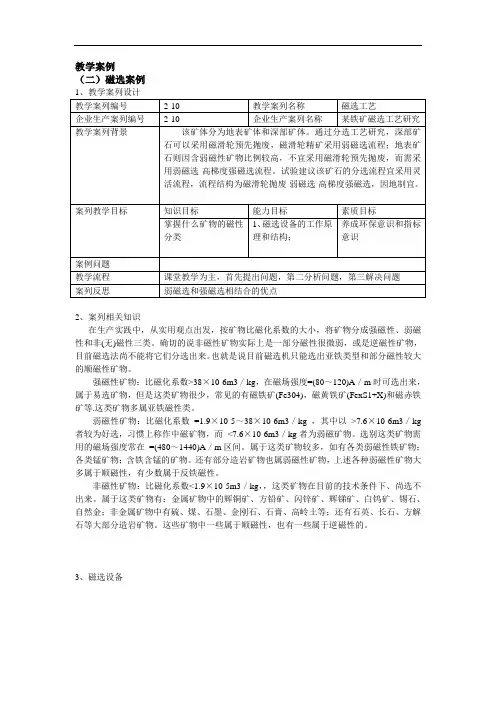

教学案例

(二)磁选案例

2、案列相关知识

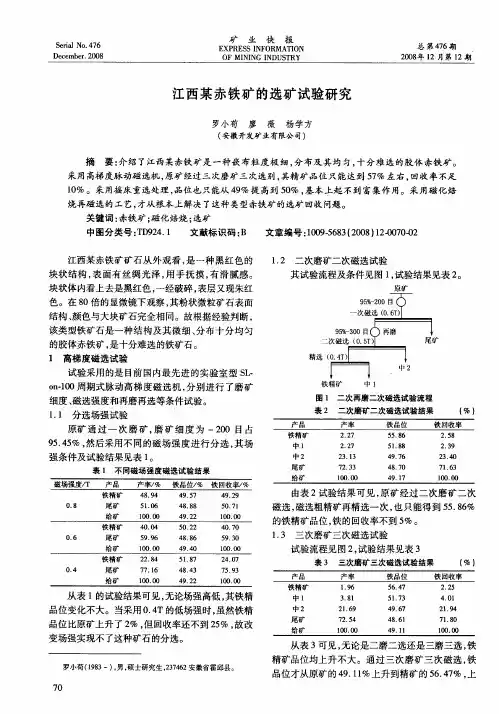

在生产实践中,从实用观点出发,按矿物比磁化系数的大小,将矿物分成强磁性、弱磁性和非(无)磁性三类。

确切的说非磁性矿物实际上是一部分磁性很微弱,或是逆磁性矿物,目前磁选法尚不能将它们分选出来。

也就是说目前磁选机只能选出亚铁类型和部分磁性较大的顺磁性矿物。

强磁性矿物:比磁化系数>38×10-6m3/kg,在磁场强度=(80~120)A/m时可选出来,属于易选矿物,但是这类矿物很少,常见的有磁铁矿(Fe304),磁黄铁矿(FexS1+X)和磁赤铁矿等.这类矿物多属亚铁磁性类。

弱磁性矿物:比磁化系数=1.9×10-5~38×10-6m3/kg ,其中以>7.6×10-6m3/kg 者较为好选,习惯上称作中磁矿物,而<7.6×10-6m3/kg者为弱磁矿物。

选别这类矿物需用的磁场强度常在=(480~1440)A/m区间。

属于这类矿物较多,如有各类弱磁性铁矿物;各类锰矿物;含铁含锰的矿物。

还有部分造岩矿物也属弱磁性矿物,上述各种弱磁性矿物大多属于顺磁性,有少数属于反铁磁性。

非磁性矿物:比磁化系数<1.9×10-5m3/kg,,这类矿物在目前的技术条件下、尚选不出来。

属于这类矿物有:金属矿物中的辉铜矿、方铅矿、闪锌矿、辉锑矿、白钨矿、锡石、自然金;非金属矿物中有硫、煤、石墨、金刚石、石膏、高岭土等;还有石英、长石、方解石等大部分造岩矿物。

这些矿物中一些属于顺磁性,也有一些属于逆磁性的。

3、磁选设备。

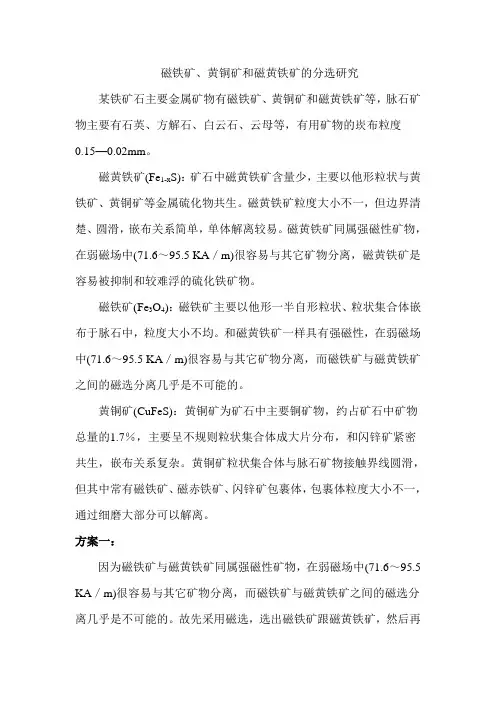

磁铁矿、黄铜矿和磁黄铁矿的分选研究某铁矿石主要金属矿物有磁铁矿、黄铜矿和磁黄铁矿等,脉石矿物主要有石英、方解石、白云石、云母等,有用矿物的崁布粒度0.15—0.02mm。

磁黄铁矿(Fe1-x S):矿石中磁黄铁矿含量少,主要以他形粒状与黄铁矿、黄铜矿等金属硫化物共生。

磁黄铁矿粒度大小不一,但边界清楚、圆滑,嵌布关系简单,单体解离较易。

磁黄铁矿同属强磁性矿物,在弱磁场中(71.6~95.5 KA/m)很容易与其它矿物分离,磁黄铁矿是容易被抑制和较难浮的硫化铁矿物。

磁铁矿(Fe3O4):磁铁矿主要以他形一半自形粒状、粒状集合体嵌布于脉石中,粒度大小不均。

和磁黄铁矿一样具有强磁性,在弱磁场中(71.6~95.5 KA/m)很容易与其它矿物分离,而磁铁矿与磁黄铁矿之间的磁选分离几乎是不可能的。

黄铜矿(CuFeS):黄铜矿为矿石中主要铜矿物,约占矿石中矿物总量的1.7%,主要呈不规则粒状集合体成大片分布,和闪锌矿紧密共生,嵌布关系复杂。

黄铜矿粒状集合体与脉石矿物接触界线圆滑,但其中常有磁铁矿、磁赤铁矿、闪锌矿包裹体,包裹体粒度大小不一,通过细磨大部分可以解离。

方案一:因为磁铁矿与磁黄铁矿同属强磁性矿物,在弱磁场中(71.6~95.5 KA/m)很容易与其它矿物分离,而磁铁矿与磁黄铁矿之间的磁选分离几乎是不可能的。

故先采用磁选,选出磁铁矿跟磁黄铁矿,然后再进行浮选分离。

流程图如下:选别流程示意图药剂制度:磁铁矿反浮选脱硫试验使用药剂:新型活化剂:MHH-1,捕收剂:丁黄药,起泡剂:柴油、2#油,调整剂:H2SO4;黄铜矿浮选实验使用药剂:黄药作为捕收剂,MIBC作为起泡,六偏磷酸钠作为分散剂,水玻璃、石灰作为抑制剂。

主要仪器和设备:实验用破碎机、实验用球磨机、实验用磁选机、实验用浮选机;结论:(1)采用马鞍山矿山研究院研制的MHH-1 新型活化剂,其脱硫效果明显优于CuSO4等活化剂。

(2 )MHH-1 活化剂具有用量少、成本低等优点,能有效解决目前许多矿山因铁矿石中含有磁黄铁矿而使精矿硫含量较高的问题,为矿山提铁降硫提供了新途径。

某铁矿石的选矿试验研究针对某种铁矿石设计了两种可能的试验方案,铁矿石的性质如下:铁矿石主要金属矿物有磁铁矿、黄铜矿和磁黄铁矿等,脉石矿物主要有石英、方解石、白云石、云母等,有用矿物嵌布粒度0.15-0.02mm。

原理:磁铁矿和磁黄铁矿具有磁性、黄铜矿具有较强可浮性,不具有磁性,同时磁黄铁矿亦具有较强的可浮性。

脉石矿物中,石英、方解石、白云石、云母等不具磁性,且作为氧化矿可浮性又很差。

故可以采用磁选,磁选精矿可采用浮选分离磁黄铁矿和磁铁矿,磁选尾矿采用浮选分离黄铜矿和脉石的工艺流程,主要选别流程如下:选别流程示意图方法:原矿经过碎磨过程达到合适粒度后进入磁选,磁选精矿即为磁铁矿和磁黄铁矿的混合精矿,作为浮选给矿,浮选精矿即为磁黄铁矿,浮选尾矿即为磁铁矿;磁选尾矿进入浮选作业,浮选精矿为黄铜矿精矿,浮选尾矿为脉石矿物。

浮选作业扫、精选次数须根据产品指标而定。

具体方法为:若浮选精矿品位高、产率低、则增加粗选次数,若浮选精矿品位低、产率高,则增加精选次数;若精矿品位低、产率也低、则说明分选效果差,调整精、扫选次数。

药剂制度:磁黄铁矿浮选:六偏磷酸钠作为分散剂,黄药作为捕收剂,MIBC作为起泡剂;六偏磷酸钠作为分散剂,水玻璃、石灰作为抑制剂,黄药作为捕收剂,MIBC作为起泡主要仪器和设备:实验用破碎机、实验用球磨机、实验用磁选机、实验用浮选机;讨论:由于矿石中有用矿物性质差异很大,采用磁选、浮选两种传统选矿方法,即可达到很好的分选效果。

结果和结论:结果较于理想,铁精矿中磁铁矿精矿品位在66%以上,达到了优质铁精矿要求,磁黄铁矿和黄铜矿精矿指标亦较为理想。

且由于流程设计合理,药剂用量也很少,成本亦很低。

可能存在的问题:1.磁铁矿和磁黄铁矿经过磁选后可能团聚到一块,浮选中容易混杂;2.有用矿物嵌布不均匀,可能为达到合适解离度造成一定困难。

Mineral Processing Laboratory Research For an Iron Ore(一)I design two practical and effective ways to obtain the separcdion of an iron ore. One of the two method is described in the following parcgraph. The nature of the iron ore: the mainly valuable minerals include magnetite, chalcopyrite and pyrrhotite, the useless minerals include quarez, calcitum, dolomite, mica and so on, the size of the valuable mineral is between 0.15mm and 0.02mm.Principal: magnetite and pyrrhotite possess magnetic property, while chal copyrite does not possess this property. Chalcopyrite and pyrrhotite possess flotability. Quartz, calcitum, dolomite, mica and so on, doesn’t possess magnetic prorerty, and also doesn’t possess flotaility and oxidites. So, we can adopt this method: magnetic separation-pyrrhotite flotation-chalcopyrite flotation.Notice: the stages of flotation should be adjusted accorching to the quality of concentrate.Picture 1: separation flowsheetMethod: the raw ores reach a proper particle size after comminution, then they are fed to magnetic separators, the concentrate of this stage isfed to flotation, the concentrade of the pyrrhotite flotation is pyrrhotite concentrate, the concentrate of the chalcopyrite flotation is chalcopyrit concentrate. We can anlyast the stages of rongher and cleaner. Specifically, if the grade of concentrate is high but recovery is low, then we can increase the stages of rougher, if the recovery of concentrate is high but grade is low, then we can increase the stages of cleaner, if the grade and recovery of concentrade is low, then it will be a little diffcult to adjust it, in most cases, we need to adjust the stages of rougher and cleaner together.Flotation Reagents:Pyrrhotite flotation: xanthate as the collector, MIBC as the frother sodium hexametaphosprate as the dispersantCalcopyrite flotation: xanthate as the collector, MIBC as the frother.Equipment: laboratory cnisher, laboratory ball mill, magnetic separators, laboratory bath flotation cell.Discussion: cause the difference in nature of varied valuable minerals is remarkedly, adopting such method can attain a good separation in the ory.Out comes: the final indicators of the concentrates is quite well, the grade of magnetite concentrate can reach 66%, which conforms with the requirements of high-quality iron concentrade. At the same time, the consumption and costs of reagents are very low.Problems may occur:First: magnetic and pyrrhotite may mix together during flotation as they are the concentrate of magnetic separation.Second: the particle size of raw ore is not uniform, it would be a little diffcult to determine the comminution process.。

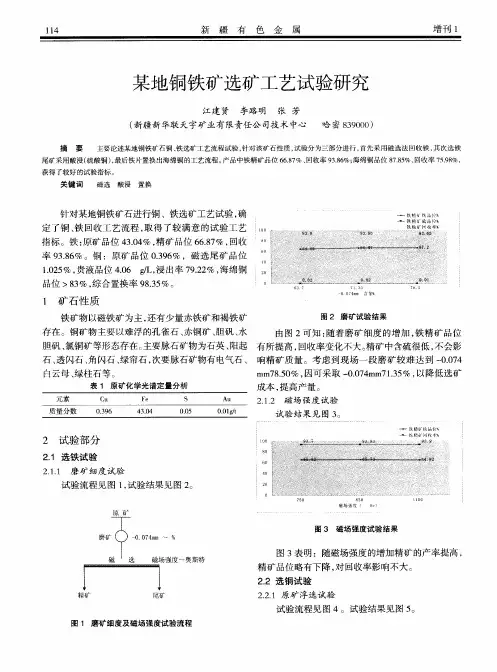

某铁矿石分选工艺试验研究某贫铁矿石采自新疆某矿区矿床的两个主要矿体,分为地表矿体和深部矿体。

通过分选工艺研究,深部矿石可以采用磁滑轮预先抛废,磁滑轮精矿采用弱磁选流程;地表矿石则因含弱磁性矿物比例较高,不宜采用磁滑轮预先抛废,而需采用弱磁选-高梯度强磁选流程。

试验建议该矿石的分选流程宜采用灵活流程,流程结构为磁滑轮抛废-弱磁选-高梯度强磁选,因地制宜,从而获得最佳的经济效益。

1试样制备

试验研究的矿石采自新疆某矿区矿床的两个主要矿体。

根据所采矿样重量按代表性要求混匀配矿,得到试验用的原矿样Ⅱ及Ⅳ。

其中原矿样Ⅱ全铁品位24.98%,从矿床深部采取;原矿样Ⅳ全铁品位19.88%,从矿床地表采取。

配制好的两矿样按照图1-1所示的加工制备流程制备选矿试验研究所需试样。

图1-1 矿样的加工制备流程图

2原矿性质考查

将缩分出的有代表性的试样进行化学分析,结果见表2-1。

表2-1 化学多元素分析结果

为查明矿石中主要矿物的组成,进行了X-射线衍射分析,其结果见图2-1和图2-2。

从X-射线衍射分析图可知,矿石中金属矿物主要有磁铁矿、赤铁矿及针铁矿,脉石矿物主要是石英,其次为钙长石。

有矿石性质考查,可知矿石中的有用组分为铁,含量19.88%~24.98%,为贫铁矿石,需经过选矿加工,获得铁精矿才有利于价值。

因此,本次试验研究了加工该矿石的合理工艺流程及能达到的技术经济指标。

图2-1 Ⅱ号矿样X-射线衍射分析图谱

图2-2 Ⅳ号矿样X-射线衍射分析图谱

3选矿试验研究

根据矿石中各种铁矿物的性质特征,参考生产实践,较为合理的矿石分选工艺应为弱磁-强磁工艺,本试验对采用磁选工艺的可行性及主要工艺参数及流程进行了试验研究。

3.1磁滑轮抛废试验

本次试验的矿石属贫铁矿石,铁品位19.88%~24.98%,由于有用矿物粗细不均匀嵌布,矿床开采过程中围岩及夹石的混入,当矿石破碎到一定粒度时,即会产生一定量的废石,使

得在较粗粒条件下通过预选抛废成为可能。

为验证粗粒抛废是否可行,进行了磁滑轮抛废试验,采用的试验流程见图3-1。

图3-1 磁滑轮入选粒度试验流程图

表3-1 磁滑轮入选粒度试验结果

从表3-1可看出,随着入选粒度的降低,矿样Ⅱ的磁滑轮精矿铁品位和回收率均逐步提高,表明矿样Ⅱ可以采用磁滑轮预选抛废。

同时,表中试验数据表明抛废粒度以-16mm为宜。

另一方面,从表3-1也可看出,随着入选粒度的降低,矿样Ⅳ的磁滑轮精矿铁品位和回收率虽然均逐步提高,但精矿产率和回收率均较低,不能经济地回收利用资源。

因此,矿样Ⅳ所代表的矿石不宜采用磁滑轮抛废。

3.2原矿弱磁选磁场强度试验

弱磁选过程的影响因素主要是矿石中强磁性矿物的含量及粒度特性,而磁选机的分选区磁场强度高低对分选指标影响也十分明显。

为寻找适宜的分选磁场强度,进行了弱磁选磁场强度试验,试验流程见图3-2,试验结果见表3-2。

图3-2 原矿弱磁选磁场强度试验流程图

表3-2 原矿弱磁选磁场强度试验结果

从表3-2可看出,随着磁场强度的提高,无论是矿样Ⅱ或是矿样Ⅳ,铁精矿的品位和回收率均逐步提高。

表中数据表明,该矿石弱磁选时,适宜的磁场磁感应强度为0.20T。

当磁场磁感应强度为0.20T时,矿样Ⅱ弱磁选的精矿品位已达68.41%,精矿回收率已达82.64%,分选效果很好。

3.3原矿弱磁选尾矿高梯度磁选磁场强度试验

由于矿石中含有一定数量的弱磁性铁矿物,为了最大限度地回收矿石中的有用矿物,须对弱磁选的尾矿进行强磁选。

为验证强磁性分选的必要性及分选适宜的磁场强度,本试验采用表3-2试验所得弱磁选(磁场磁感应强度0.20T)尾矿进行高梯度强磁选。

试验流程见图3-3,试验结果见表3-3。

图3-3 原矿弱磁选尾矿高梯度磁选磁场强度试验流程图

表3-3 原矿弱磁选尾矿高梯度磁选磁场强度试验结果

率及回收率也较低,因而矿样Ⅱ可不必进行强磁选;而矿样Ⅳ弱磁选尾矿采用高梯度强磁选所得的铁精矿含铁品位则较高,与弱磁选所得铁精矿合并,综合铁精矿品位仍可大于64%,因此,对矿样Ⅳ而言,为获得较高的精矿回收率,进行强磁选很有必要。

表中数据表明,对于矿样Ⅳ,高梯度强磁选适宜的分选磁场强度为0.4T。

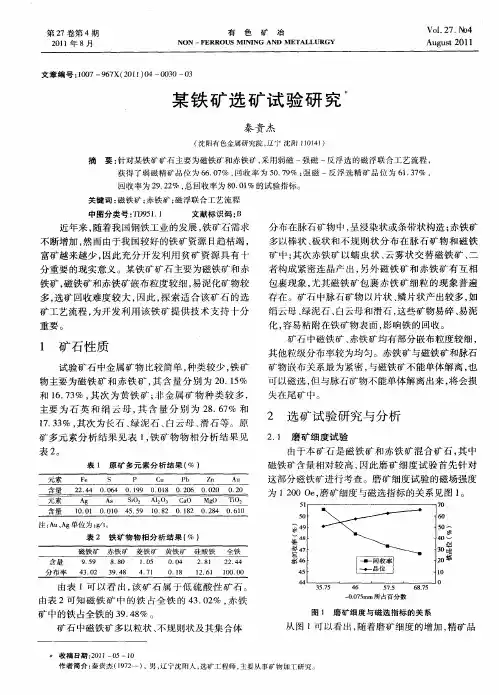

3.4原矿磨矿细度试验

有用矿物基本单体解离是各种物理选矿法有效分选的最基本和最重要的要求,入选矿石粒度是影响分选指标的最重要的因素之一。

本次试验用矿样Ⅱ对适宜的磨矿细度进行了考查,试验流程见图3-4,试验结果见图3-5。

图3-4 原矿磨矿细度试验流程图

图3-5 磨矿细度与分选指标关系图

从图3-5可看出,随着磨矿细度的提高,铁精矿产率略有下降,而铁精矿品位逐步提高,但铁回收率逐步下降。

综合考虑磨矿费用及分选指标,适宜的磨矿细度为60%-200目。

3.5高梯度强磁选背景磁场强度试验

为了进一步查明高梯度强磁选适宜的背景磁场强度,用矿样Ⅳ进行了试验,试验流程见图3-6,试验结果见表3-4。

图3-6 磁选流程试验流程图

表3-4 磁选流程试验结果

从表3-4可看出,随着高梯度磁选背景场强的提高,强磁性铁精矿Ⅱ品位有所下降,铁回收率则大幅提高。

综合考虑技术经济验算,适宜的背景场强为0.4T。

3.5流程验证试验

前述条件试验结果表明,本次试验研究的矿石,适宜的分选流程为磁滑轮预选抛废-弱磁-强磁流程,但由于矿样Ⅱ和矿样Ⅳ性质上存在一定差异,因而处理流程也有所不同。

对于矿样Ⅱ,采用磁滑轮预选抛废-弱磁选流程即可获得很好的技术经济指标;而矿样Ⅳ则采用弱磁-强磁流程较为适宜。

为进一步验证分选流程的适应性,进行了流程验证试验,试验综合结果见表3-5。

表3-5 流程验证试验综合结果

由表3-5可看出,Ⅱ号矿样可以采用磁滑轮预先抛废-弱磁选流程;当磨矿细度60%-200目,可以获得较好的分选指标;若不预先抛废,则最终铁精矿产率高3个百分点,铁回收率高10个百分点。

Ⅳ号矿样因含弱磁性矿物比例较高,不宜采用磁滑轮预先抛废,而宜采用弱磁选—高梯度强磁选流程;当原矿磨矿细度60%-200目,高梯度强磁选背景场强0.4T,可以获得较好的分选指标。

4最终产品考查

本次试验对矿样Ⅱ磁滑轮预先抛废—弱磁选流程和矿样Ⅳ弱磁选—高梯度磁选流程试验所得的铁精矿分别进行了化学多元素分析,结果见表4-1。

表4-1 铁精矿化学多元素分析结果

由表4-1可看出,两个矿样分选后得到的铁精矿质量较好,有害杂质S、P、As含量很低,仅SiO2略高。

5结语

1、本次试验的两个矿样来自同一矿床的深部及地表。

其中,Ⅱ号试样代表矿床深部矿石,含铁平均品位24.98%,主要金属矿物为赤铁矿和磁铁矿,脉石矿物主要为石英和钙长石;Ⅳ号试样代表矿床地表矿石,含铁平均品位19.88%,主要金属矿物为赤铁矿、磁铁矿和针铁矿,脉石矿物主要为石英和钙长石。

试验研究表明,两者分选特性相似。

2、Ⅱ号矿样可以采用磁滑轮预先抛废,抛废率35%。

磁滑轮精矿采用弱磁选流程,磨矿细度60%-200目,可以获得铁精矿产率28.23%、铁品位66.23%、铁回收率75.04%的分选指标。

若不预先抛废,则最终铁精矿产率高3个百分点,铁回收率高10个百分点。

3、Ⅳ号矿样因含弱磁性矿物比例较高,不宜采用磁滑轮预先抛废。

采用弱磁选—高梯度强磁选流程,原矿磨矿细度60%-200目,可以获得铁精矿产率26.98%、铁品位62.83%、铁回收率84.96%的分选指标。

4、矿石分选后得到的铁精矿质量较好,有害杂质S、P、As含量很低,仅SiO2略高。

5、该矿石的分选流程宜采用灵活流程,流程结构为磁滑轮抛废-弱磁选—高梯度强磁选。

处理地表矿石时用弱磁选—高梯度强磁选流程。

而处理深部矿石时则建议采用磁滑轮抛废-弱磁选流程。

因地制宜,从而获得最佳的经济效益。